Похожие презентации:

Обработка заготовок на расточных станках. Растачивание

1.

6.5 Обработка заготовокна расточных станках

Растачивание – лезвийная обработка резанием отверстий.

На расточных станках выполняется сверление, зенкерование,

развертывание, растачивание отверстий резцом, обтачивание

наружных цилиндрических поверхностей и подрезка торцов

резцом, нарезание резьбы и фрезерование плоскостей.

При растачивании формирование поверхностей происходит за

счет сочетаний вращательного движения инструмента (главного

движения) и движения подачи, сообщаемого инструменту или

заготовке. Направление движения подачи может быть

вертикальным, продольным или поперечным. Наиболее частый

вид работ на расточных станках - обработка внутренних

поверхностей расточными резцами. Расточные резцы работают в

худших условиях, чем токарные. Они имеют меньшие размеры,

зависящие от размера оправок и обрабатываемого отверстия,

низкую жесткость. Процесс резания затруднен, из-за неблагоприятных условий для схода стружки и подачи СОТС.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

2.

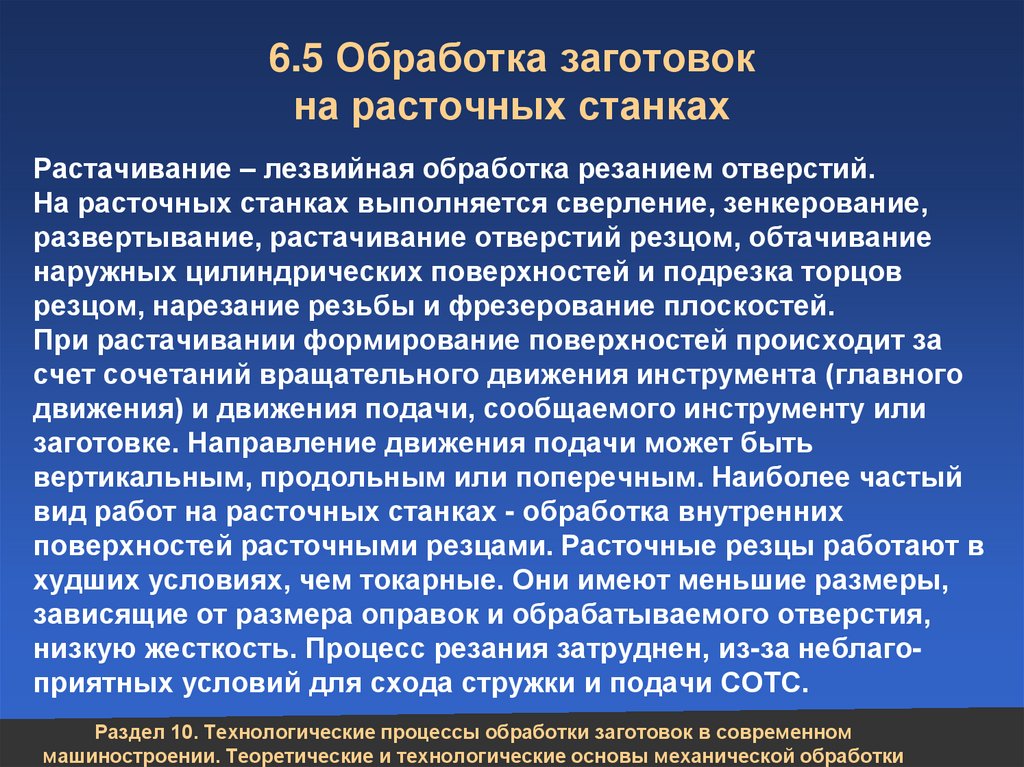

Схемы обработки поверхностей на расточных станкахЕсли L/D<5, то прим. консольное закрепление резца или резцовой оправки (а),

если L/D>5, то двухопорные оправки (борштанги) (б)

а – растачивание с

консольным закреплением

резца;

б – растачивание

борштангой;

в, г – растачивание резцом,

закрепленным в

планшайбе;

д – обтачивание;

е, ж – подрезание торцев;

з – обработка плоскостей;

V – движение резания;

S – движение подачи;

d, D – диаметры заготовки

и изделия;

t – глубина резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

3.

Расточные инструментыДля расточки отверстий диаметром 3–

12 мм применяют цельные

твердосплавные расточные резцы ( г).

Обычные расточные резцы

выпускаются с режущей кромкой,

выше оси корпуса ( д),

виброустойчивые - с режущей

кромкой, отогнутой вниз (е). В первом

случае вибрации резца будут

увеличиваться, во втором –

уменьшаться.

Для растачивания отверстий

диаметром свыше 20 мм применяют

однолезвийные и двухлезвийные

пластинчатые резцы (ж).

Двухлезвийные – специальные резцы,

их изготавливают по размеру

растачиваемого отверстия.

При обработке отверстий диаметром

более 40 мм применяются сборные

расточные блоки (з).

Обработку отверстий диаметром 130–

225 мм ведут расточными головками

(и). Подрезные резцы головки

предварительно устанавливаются по

диаметру и торцу, что позволяет

обрабатывать как образующую, так и

торец отверстия.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

4.

Технологическая оснастка, применяемая при растачиванииа – консольная оправка; б – двухопорная оправка; в –

специальная оправка: 1 – пластина; 2 – винт; 3 – корпус

Пластинчатые развертки устанавливают в специальных оправках (в). Пластину 1 устанавливают в гнездо

корпуса 3 оправки и зажимают винтом 2. Наличие зазора между пазом пластины и винтом позволяет развертке

самоустанавливаться по обработанной поверхности.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

5.

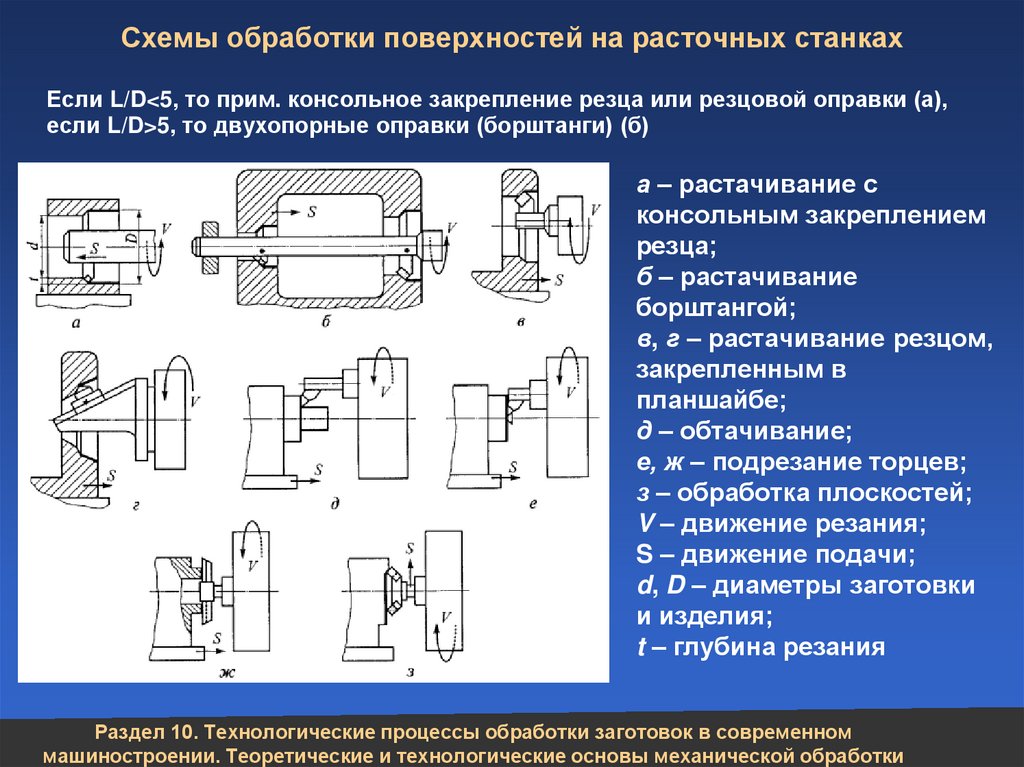

Расточные станкиГоризонтально-расточные станки (а)

обеспечивают точность координат осей

обрабатываемых отверстий до 0,03 мм.

Координатно-расточные станки (б)

применяют для обработки точных

отверстий с точностью координат осей

3–5 мкм.

На алмазно-расточных станках

проводят окончательную обработку

отверстий твердосплавным или

алмазным инструментом.

а – горизонтально-расточный станок; б

– координатно- расточный станок; 1 –

задняя стойка; 2 – подшипник; 3 –

посадочное окно; 4 – поворотный стол;

5 – расточный шпиндель; 6 – планшайба;

7 – шпиндельная бабка; 8 – винтовой

механизм; 9 – передняя стойка; 10 –

поперечная каретка; 11 – продольные

салазки; 12 – станина; 13 – радиальный

суппорт; 14 – шпиндель; 15 – расточная

головка; 16 – коробка скоростей; 17 –

стол; 18 – поперечные салазки; V –

движение резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

5

6.

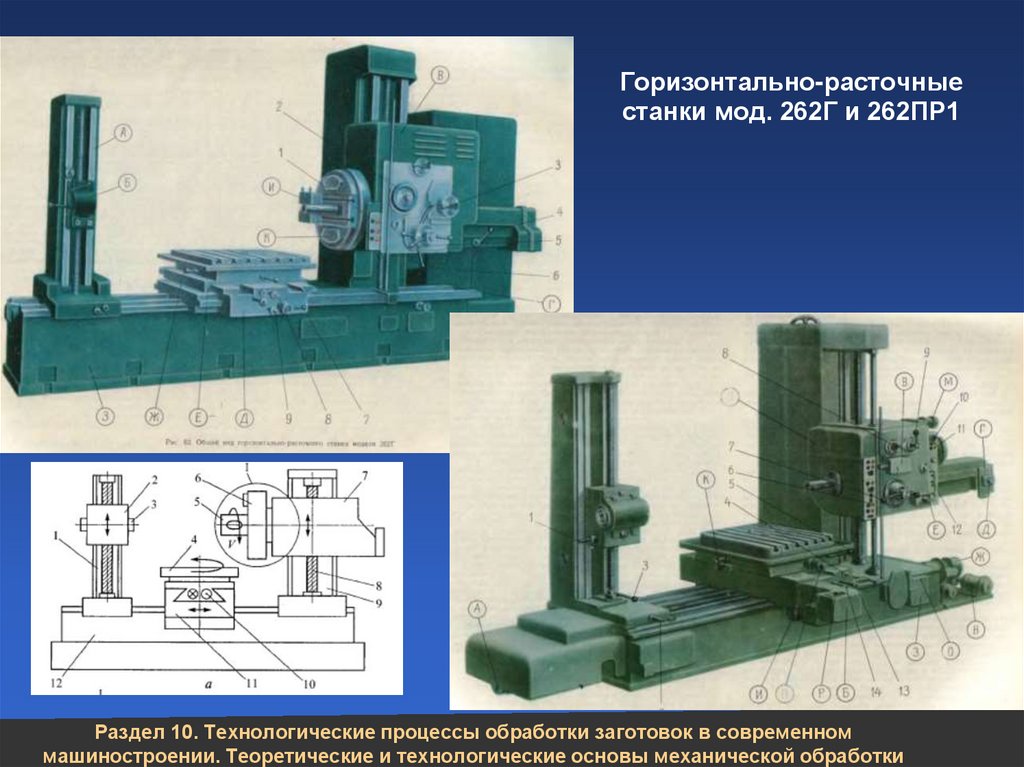

Горизонтально-расточныестанки мод. 262Г и 262ПР1

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

7.

Технологические требования к деталяма–

нетехнологичны

е конструкции;

б – технологичные

конструкции;

1−1, 2−2, 3−3 –

плоскости

подрезаемых

торцов

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

7

8.

6.6 Обработка заготовок на протяжных станкахПротягивание – лезвийная обработка резанием открытых

поверхностей; главное движение, прямолинейное возвратнопоступательное, придается режущему инструменту (протяжке или

прошивке), движение подачи заложено в конструкции режущего

инструмента в виде подъема на зуб.

Подъем на зуб – превышение по высоте или ширине размера

режущей части зуба по отношению к предыдущему зубу.

По характеру движения режущего инструмента различают протяжки

(инструмент вытягивается из отверстия) и прошивки (инструмент

проталкивается в отверстие).

Протягивание – высокопроизводительный процесс.

При протягивании профиль обработанной поверхности копируется

профилем режущих зубьев, поэтому протяжки – узкоспециальный

инструмент, применяемый для обработки поверхностей со строго

заданными формой и размерами.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

9.

6.6 Обработка заготовок на протяжных станкахВнутренние протяжки стандартизованы и предназначены для обработки

круглых, квадратных, многогранных и шлицевых отверстий, а также

шпоночных и других фигурных пазов.

• Бывают круглые переменного резания диаметром 10–90 мм, ими

обрабатываются отверстия по 7–9-му квалитетам, Ra 0,63–2,5 мкм.

• Для протяжки квадратных отверстий со стороной квадрата 10–60 мм;

обрабатываются отверстия по 11–12-му квалитетам, Ra < 20 мкм;

• Шлицевые – для обработки отверстий с прямобочным профилем, с

центрированием по наружному диаметру 20–88 мм, комбинированные,

переменного резания; для обработки шлицов с числом шлицов 6, 8, 10.

• Для шлицевых отверстий с эвольвентным профилем, с центрированием по

наружному диаметру 12–90 мм, модулем 1–5 мм.

Наружные протяжки предназначены для обработки наружных поверхностей,

пазов, уступов, являются специальным видом инструмента, поэтому не

стандартизованы.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

10.

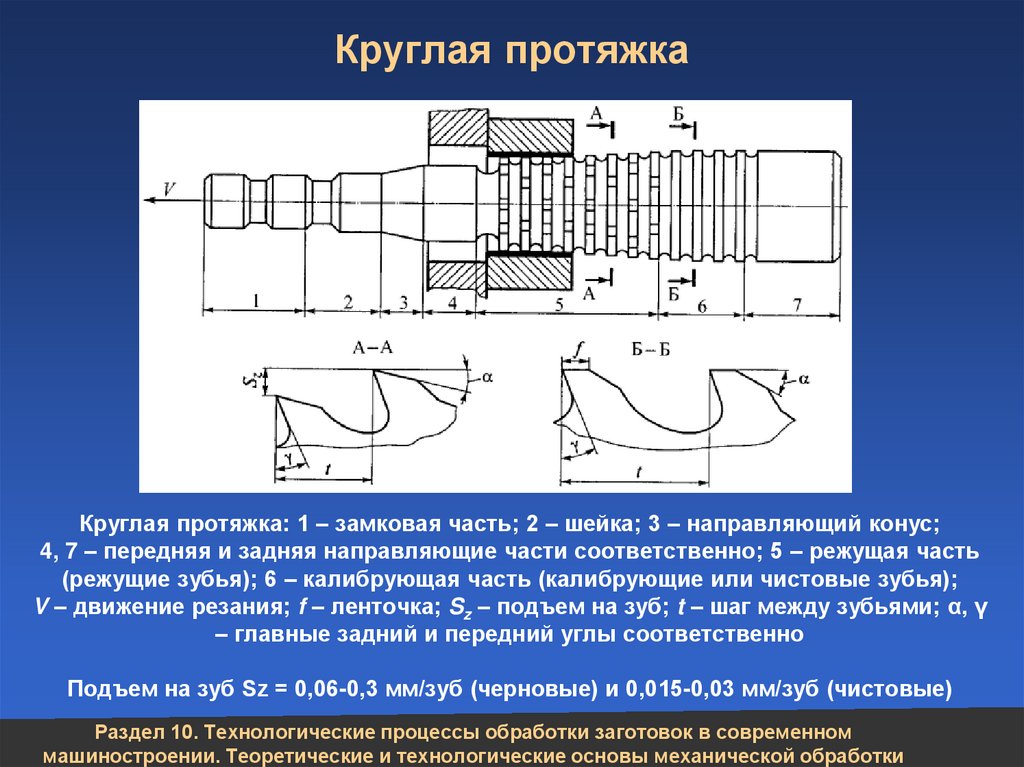

Круглая протяжкаКруглая протяжка: 1 – замковая часть; 2 – шейка; 3 – направляющий конус;

4, 7 – передняя и задняя направляющие части соответственно; 5 – режущая часть

(режущие зубья); 6 – калибрующая часть (калибрующие или чистовые зубья);

V – движение резания; f – ленточка; Sz – подъем на зуб; t – шаг между зубьями; α, γ

– главные задний и передний углы соответственно

Подъем на зуб Sz = 0,06-0,3 мм/зуб (черновые) и 0,015-0,03 мм/зуб (чистовые)

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

11.

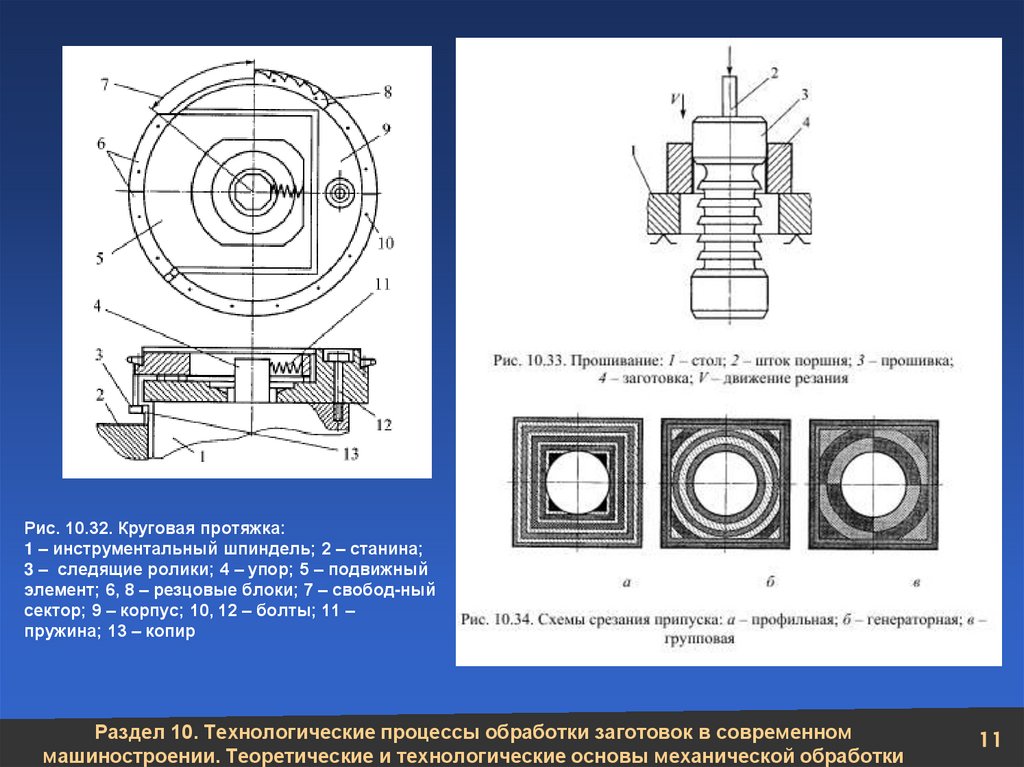

Рис. 10.32. Круговая протяжка:1 – инструментальный шпиндель; 2 – станина;

3 – следящие ролики; 4 – упор; 5 – подвижный

элемент; 6, 8 – резцовые блоки; 7 – свобод-ный

сектор; 9 – корпус; 10, 12 – болты; 11 –

пружина; 13 – копир

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

11

12.

Протягивание отверстийа – на сферической

опоре;

б – многогранных;

в – прямых

шлицевых;

г – винтовых

шлицевых;

д – шпоночных

пазов;

1 – сферическая

опора;

2 – протяжка;

3 – заготовка;

4 – направляющая

втулка

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

12

13.

Протягивание наружных поверхностейРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

13

14.

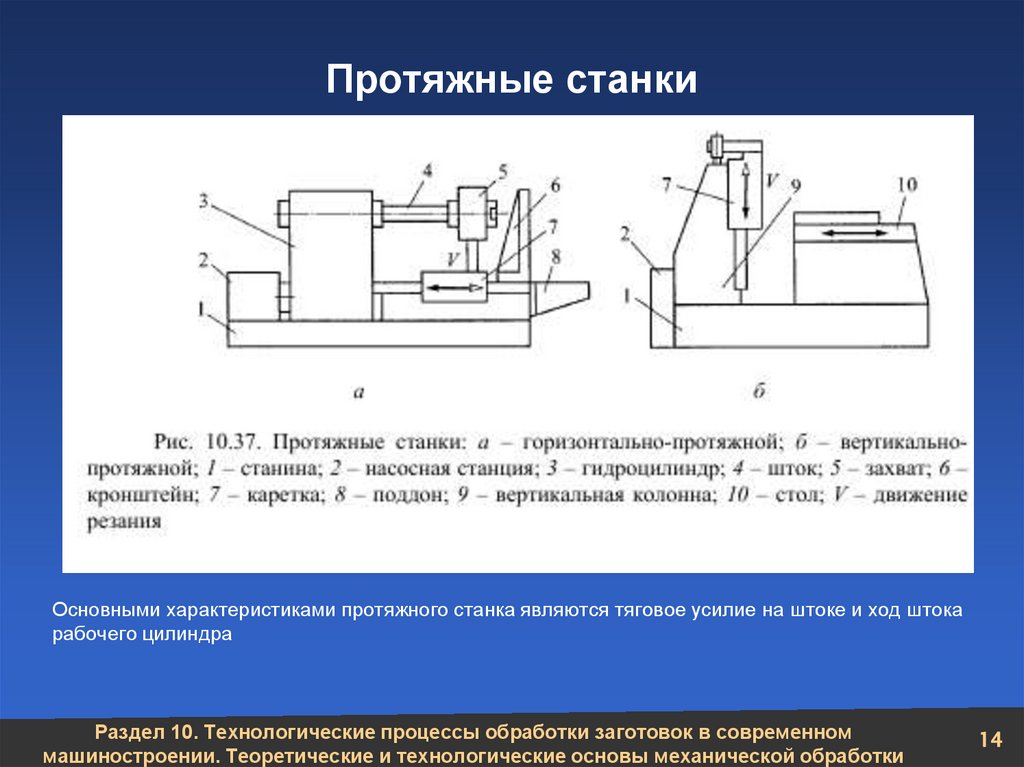

Протяжные станкиОсновными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока

рабочего цилиндра

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

14

15.

Горизонтально-протяжной станок мод. 7510МРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

16.

Протяжные станкиРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

16

17.

Технологические требования к заготовкам,обрабатываемым на протяжных станках

а – нетехнологичные

конструкции;

б – технологичные

конструкции

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

17

Промышленность

Промышленность