Похожие презентации:

Курс целевого назначения «Подготовка электрогазосварщиков к прохождению независимой оценки квалификации»

1.

Курс целевого назначения«Подготовка электрогазосварщиков к прохождению

независимой оценки квалификации»

2.

ВВЕДЕНИЕЦель курсов: приобретение и/или совершенствование умений и навыков профессиональной

деятельности в области проведения сварочных работ любой сложности путем формирования

и развития у слушателей компетенций, необходимых для выполнения вида

профессиональной деятельности «Выполнение сварки (наплавки, резки) конструкций

(оборудования, изделий, узлов, трубопроводов, деталей) любой сложности» с учетом

требований профессионального стандарта «Сварщик», утвержденный приказом Минтруда

России от 28.11.2013 № 701н (редакция от 10.01.2017)

Основная цель практического обучения – формирование и отработка практических навыков,

соответствующих профессиональным компетенциям сварщика 4–го уровня квалификации.

Обучение по курсу завершается итоговой аттестацией (независимой оценкой квалификации) в

форме квалификационного экзамена, проводимого в Центрах оценки квалификации (ЦОК)

2

КЦН подготовка сварщиков к НОК

3.

ВВЕДЕНИЕТеоретическое обучение – 34 часа

Практическое обучение – группами по 3–4 человека.

Срок обучения в УПЦ – с 17 по 26 сентября и с 08 по 17 октября 2024 года

Независимая оценка квалификации (НОК) в центре оценки квалификации (ЦОК)

по графику в период с 02 октября по 15 ноября 2024 года группами по 5 человек

Адрес ЦОК: г. Пермь, ул. Ленина 27а,б

3

КЦН подготовка сварщиков к НОК

4.

ВВЕДЕНИЕГрафик прохождения НОК

№ п/п

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

4

Фамилия имя отчество работника

Аристов Александр Анатольевич

Хохлов Владимир Александрович

Дегтярёв Александр Евгеньевич

Манохин Василий Сергеевич

Сарачев Дмитрий Юрьевич

Дементьев Владимир Сергеевич

Сюркаев Сергей Владиленович

Вершинин Константин Савинович

Жуланов Александр Алексеевич

Шайхутдинов Роман Ринатович

Волосатых Сергей Борисович

Гайсин Эдуард Ильдусович

Сухих Денис Алексеевич

Жуланов Алексей Николаевич

Рылов Илья Сергеевич

Шанович Никита Павлович

Мустафин Данил Нагимович

Ромашов Евгений Дмитриевич

Ветошкин Евгений Сергеевич

Шмыков Юрий Иванович

Профессия, разряд

Филиал

Дата НОК

Срок командировки

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 6 разряда

Электрогазосварщик 5 разряда

Электрогазосварщик 4 разряда

Алмазное ЛПУМГ

УАВР №1

УАВР №1

УАВР №1

УАВР №2

Кунгурское ЛПУМГ

Чайковское ЛПУМГ

УАВР №1

УАВР №2

УАВР №2

Березниковское ЛПУМГ

Кунгурское ЛПУМГ

УАВР №1

УАВР №1

УАВР №1

УАВР №1

УАВР №1

УАВР №1

УАВР №2

ИТЦ

03.10.2024

03.10.2024

03.10.2024

03.10.2024

03.10.2024

17.10.2024

17.10.2024

17.10.2024

17.10.2024

17.10.2024

31.10.2024

31.10.2024

31.10.2024

31.10.2024

31.10.2024

14.11.2024

14.11.2024

14.11.2024

14.11.2024

14.11.2024

02.10-04.10.2024

02.10-04.10.2024

02.10-04.10.2024

02.10-04.10.2024

02.10-04.10.2024

16.10-18.10.2024

16.10-18.10.2024

16.10-18.10.2024

16.10-18.10.2024

16.10-18.10.2024

30.10-01.11.2024

30.10-01.11.2024

30.10-01.11.2024

30.10-01.11.2024

30.10-01.11.2024

13.11-15.11.2024

13.11-15.11.2024

13.11-15.11.2024

13.11-15.11.2024

13.11-15.11.2024

КЦН подготовка сварщиков к НОК

5.

ВВЕДЕНИЕОсновные нормативные документы:

1) Профессиональный стандарт «Сварщик», утвержденный приказом Минтруда России от

28.11.2013 № 701н (редакция от 10.01.2017);

2) Федеральный закон от 03.07.2016 № 238-ФЗ «О независимой оценке квалификации»;

3) Постановление Правительства РФ от 16.11.2016 № 1204 «Об утверждении Правил

проведения центром оценки квалификаций независимой оценки квалификации в форме

профессионального экзамена»

5

КЦН подготовка сварщиков к НОК

6.

Тема 1.1 Основные государственный стандарты в области сварки1) ГОСТ Р 58905-2020 «Сварка и родственные процессы. Словарь. Часть 3. Сварочные

процессы»;

2) ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

3) ГОСТ 16037-80 «Соединения сварные стальных трубопроводов»;

4) ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры»;

5) ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные

элементы и размеры»;

6) ГОСТ 6996-66 «Сварные соединения. Методы определения механических свойств».

7) ГОСТ 9466-75 «Электроды покрытые металлические для ручной

дуговой сварки сталей и наплавки. Классификация и общие технические условия»

6

КЦН подготовка сварщиков к НОК

7.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швахСварка (наплавка) – Операция получения неразъемного соединения металла(ов), при

которой металл(ы) соединяется(ются) посредством тепла или давления или того и другого

вместе.

Может быть применен присадочный материал, температура плавления которого того же

порядка, что и у основного(ых) металла(ов); результатом сварки является сварной шов.

В зависимости от вида энергии активации, которую применяют для сварки, все способы

разделяют на три класса:

- термический (только тепловая энергия (нагрев));

- механический (только мех. энергия (давление);

- термомеханический

7

КЦН подготовка сварщиков к НОК

8.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швахВ зависимости от энергии активации различают 2 основных наиболее распространенных

группы сварки:

– давлением - сварка с приложением внешней силы, достаточной для того, чтобы вызвать

большую или меньшую степень пластической деформации двух прилегающих поверхностей,

как правило, без присадочного материала. Обычно, но не обязательно, прилегающие

поверхности нагреваются для того, чтобы начать или улучшить соединение.

– плавлением – сварка местным сплавлением сопрягаемых поверхностей без приложения

внешнего давления. Обычно, но не обязательно, добавляется присадочный материал.

(источники нагрева при сварке плавлением – электрическая дуга, газовое пламя,

расплавленный шлак, плазма, энергия лазерного луча)

8

КЦН подготовка сварщиков к НОК

9.

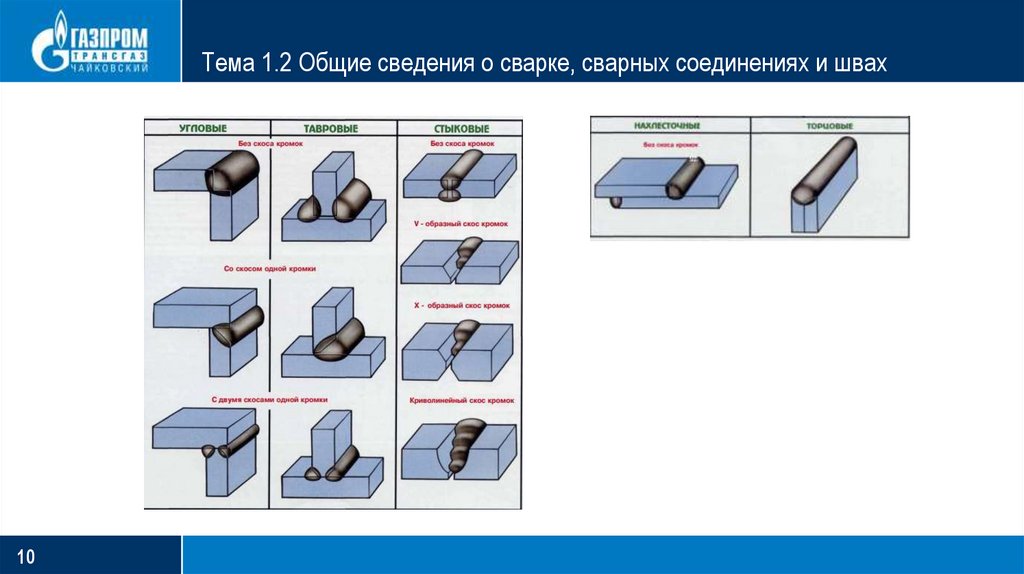

Тема 1.2 Общие сведения о сварке, сварных соединениях и швахСварное соединение – неразъемное соединение деталей, выполненных сваркой

Основные типы сварных соединений: стыковое, угловое, тавровое, нахлесточное, торцевое (11)

Стыковое – это сварное соединение двух элементов, примыкающих друг к другу торцевыми

поверхностями и находятся в одной плоскости;

Угловое – сварное соединение двух элементов, расположенных под углом и сваренных в месте

примыкания их краев;

Тавровое – сварное соединение, в котором торец одного элемента примыкает под углом к боковой

поверхности другого элемента;

Нахлесточное – сварное соединение, в котором сваренные элементы расположены параллельно и

частично перекрывают друг друга.

Торцевое – сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг

к другу

Сварное соединение состоит из трех основных зон: основной металл – ЗТВ – сварной шов.

9

КЦН подготовка сварщиков к НОК

10.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швах10

11.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швахСварной шов при сварке плавлением – это участок сварного соединения, образовавшийся в

результате кристаллизации расплавленного металла свариваемых кромок и стержня

сварочного электрода.

Классификация сварных швов: (19)

1. По типу соединения: стыковые (в стыковых соединениях) или угловые (в угловых,

тавровых, нахлесточных и торцевых соединениях);

2. По внешнему виду: выпуклые, нормальные, вогнутые;

3. По положению сварного соединения: «в лодочку» нижние, полугоризонтальные,

горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные;

4. По конфигурации сварного соединения швы бывают прямолинейные кольцевые и

криволинейные;

5. По протяженности сварного соединения – сплошные и прерывистые;

11

КЦН подготовка сварщиков к НОК

12.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швах6. По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на

съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и

асбестовых подкладках;

7. По числу слоев и проходов бывают односторонние, двусторонние, многослойные и

многопроходные;

8. По расположению свариваемых деталей относительно друг друга швы могут быть под

острым, тупым, прямым углом;

9. По действующему на шов усилию швы бывают продольные (фланговые), поперечные

(лобовые), комбинированные и косые.

10. По форме свариваемой конструкции на изделии продольные и поперечные.

12

КЦН подготовка сварщиков к НОК

13.

Тема 1.2 Общие сведения о сварке, сварных соединениях и швах13

14.

Тема 1.3 Строение сварочной дуги и ее технологические свойстваСварочная дуга – электрический дуговой разряд в ионизированной смеси газов, паров

металла и компонентов, входящих в состав покрытий, флюсов

14

КЦН подготовка сварщиков к НОК

15.

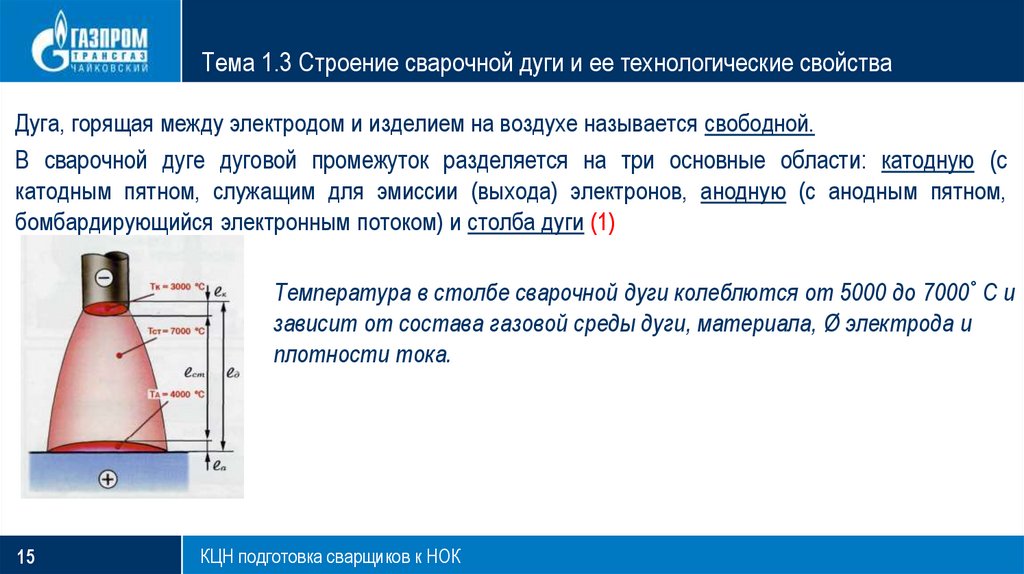

Тема 1.3 Строение сварочной дуги и ее технологические свойстваДуга, горящая между электродом и изделием на воздухе называется свободной.

В сварочной дуге дуговой промежуток разделяется на три основные области: катодную (с

катодным пятном, служащим для эмиссии (выхода) электронов, анодную (с анодным пятном,

бомбардирующийся электронным потоком) и столба дуги (1)

Температура в столбе сварочной дуги колеблются от 5000 до 7000° С и

зависит от состава газовой среды дуги, материала, Ø электрода и

плотности тока.

15

КЦН подготовка сварщиков к НОК

16.

Тема 1.3 Строение сварочной дуги и ее технологические свойстваКлассификация сварочной дуги (2)

1. По схеме подвода сварочного тока – дуга прямого, косвенного или комбинированного

действия;

2. По роду тока – дуга переменного (однофазного или трехфазного) или постоянного тока;

3. По применяемым электродам – дуга с плавящимся и неплавящимся электродом

4. По роду применяемого тока – дуга постоянного и переменного тока;

5. По применению постоянного тока – дуга прямой и обратной полярности;

6. По степени сжатия – дуга свободная и сжатая;

7. По длине – дуга короткая (2-4 мм), средняя (4-6 мм) и длинная (более 6 м

8. По длительности горения – дуга стационарная и импульсная;

9. По виду статической ВАХ – дуга с падающей, жесткой и возрастающей характеристикой

КЦН подготовка сварщиков к НОК

16ВАХ -

17.

Тема 1.3 Строение сварочной дуги и ее технологические свойства17

18.

Тема 1.3 Строение сварочной дуги и ее технологические свойстваСтатическая вольтамперная характеристика (ВАХ) дуги – зависимость напряжения дуги от

тока в сварочной цепи при условии постоянной длины дуги (4, 5)

Область 1 – (до 100А) – с увеличением тока напряжение

значительно уменьшается, т.к. при повышении силы тока

увеличивается

поперечное сечение столба дуги и его

проводимость, дуга горит неустойчиво.

Область 2 – (от 100 до 1000А) при увеличении тока напряжение

сохраняет постоянную величину , т.к. поперечное сечение столба

дуги увеличиваются пропорционально току. ВАХ будет жесткой,

дуга горит устойчиво, обеспечивается нормальный процесс

сварки.

Область 3 – (свыше 1000А) увеличение тока вызывает

возрастание напряжения, т.к. увеличение плотности тока выше

определенного значения не сопровождается увеличением

катодного пятна из-за поперечного сечения электрода, ВАХ будет

возрастающая

18

19.

Тема 1.3 Строение сварочной дуги и ее технологические свойстваМощность сварочной дуги – определяется величиной сварочного тока и напряжения.

Р = I х U, где Р – мощность дуги, Вт; I – сила тока на дуге, А; U – напряжение на дуге, В

Магнитное дутье дуги – отклонение сварочной дуги от оси в сторону основного металла.

Причина – наличие вблизи зоны сварки значительные ферромагнитных масс или воздействие

внешнего магнитного поля; (3)

Меры предотвращения – сварка короткой дугой, подвод сварочного тока в точке, максимально

близкой к зоне сварки, изменение угла наклона электрода, размещение у места сварки

компенсирующих ферромагнитных масс, использование источников переменного тока;

Напряжение на дуге зависит от ее длины, чем больше длина тем выше напряжение на дуге.

19

20.

Тема 1.4 Металлургические процессы при сварке плавлениемПод действием сжимающих эл.магнитных сил (пинч-эффект) и высокой температуре на конце

электрода происходит плавление металла, образование и отрыв капли, которая переносится

на изделие. В зависимости от размера и скорости образования капель различают капельный

и струйный перенос.

Размер капель – зависит от плотности тока и напряжения дуги. При увеличении плотности

тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При

повышении напряжения на дуге размер капель жидкого металла увеличивается, а число их

уменьшается, это же характерно при сварке на длинной дуге, когда уменьшается частота

перехода капель с конца электрода в сварочную ванну, интенсивно окисляется и азотируется

расплавленный металл, увеличивается разбрызгивание. Для уменьшения разбрызгивания

металла сварку проводят с повышенной плотностью тока при малых значениях напряжения

или применяют импульсный режим.

При РД в виде капель переносится в сварочную ванну около 95% электродного металла.

20

21.

Тема 1.4 Металлургические процессы при сварке плавлениемКапельный перенос происходит при сварке штучными электродами, при сварке под флюсом, и

сварке порошковой проволокой.

Капельный перенос делится на крупнокапельный и мелкокапельный. Крупнокапельный

перенос наблюдается при малых токах, возникает повышенное разбрызгивание.

Мелкокапельный перенос электродного металла возникает при больших значениях сварочного

тока, что способствует получению бездефектных швов.

Струйный перенос характерен для сварки плавящимся электродом в защитных газах.

Струйный перенос – это мелкие капли, которые следуют друг за другом в виде непрерывной

цепочки (струи). Он возникает при сварке проволокой малого диаметра с большой плотностью

тока. Струйный перенос способствует меньшему выгоранию легирующих элементов и

повышенной чистоте капель и сварного шва. Струйный перенос имеет преимущества по

сравнению с капельным. Управляемые процессы каплепереноса при импульсно-дуговой

сварке: УКП, STT, RMD

21

22.

Тема 1.4 Металлургические процессы при сварке плавлениемПри переносе металла с электрода в сварочную ванну капли и пары электродного металла и

сварочной ванны, нагретые до высоких температур, взаимодействуют с атмосферными

другими газами и жидким шлаком.

Основное влияние на качество сварного шва оказывает кислород, азот и водород. При

неправильном ведении процесса сварки водород образует поры, кислород и азот –

существенно ухудшают механические свойства наплавленного металла.

Кислород – это грязные кромки, влажное покрытие электрода, влажный флюс, окружающий

воздух. В сварном шве остается в виде оксида FeO. Повышение кислорода в шве это –

снижение предела прочности, предела текучести, ударной вязкости, коррозионной стойкости.

Удаление кислорода в расплавленном металле производится за счет введения Mn и Si, они

взаимодействуют с FeO и выводят его в шлак, такой процесс называется раскисление.

22

23.

Тема 1.4 Металлургические процессы при сварке плавлениемАзот попадает в зону сварки из окружающего воздуха. Он растворяется в Fe, Mn, Ti, Mo и

вступает с ними в реакцию с образованием нитридов. Нитриды резко увеличивают прочность и

снижают пластичность сварного шва. Для уменьшения азота в металле шва сварку ведут в

защитных газах.

Источник водорода в зоне сварки – атмосферная влага, влажное покрытие электрода или

флюс, ржавчина. Водород в отличие от кислорода и азота не образует химические

соединения, а растворяется в расплавленном металле. Повышенная растворимость водорода

в сварном шве приводит к пористости. Уменьшение содержания водорода в металле шва

можно добиться путем предварительной зачистки и просушки кромок, прокалки электродов и

флюсов.

Очистка металла шва от вредных примесей – серы (S) и фосфора (P) называется

рафинирование. Они в наибольшей степени снижают пластическое свойства шва. Сера

попадает в сварочную ванну из основного металла, сварочной проволоки, покрытий и флюсов.

23

24.

Тема 1.4 Металлургические процессы при сварке плавлениемСера является причиной образования горячих трещин (красноломкость). Избавиться от такого

дефекта позволяет Mn и Ca, содержащиеся в проволоке и обмазке.

Фосфор находится в металле в виде сульфидов железа, увеличение фосфора в металле шва

снижает ударную вязкость, особенно при низких температурах. Удаление фосфора

достигается за счет его окисления и удаления в шлак.

Наиболее эффективна, с точки зрения защиты расплавленного металла, сварка под флюсом,

затем сварка в среде защитных газов и самая низкая степень защиты при сварке штучными

электродами.

В процессе сварки нагревается основной металл и в нем происходят структурные изменения

под воздействие высоких температур. Область нагрева называют зоной термического влияния

(ЗТВ).Температура ЗТВ колеблется от температуры плавления до температуры окружающего

воздуха. Размеры участков ЗТВ зависят от условий нагрева, охлаждения и способов сварки

(13)

24

25.

Тема 1.4 Металлургические процессы при сварке плавлениемУчасток неполного расплавления – переходной от наплавленного металла к основному. В

процессе сварки он находится в жидко-твердом состоянии, отличается по химсоставу как от

основного, так и от наплавленного металла. Свойства этого участка оказывает в большинстве

случаев решающее влияние на работоспособность сварного соединения.

Участок перегрева – определяется температурными границами: от участка неполного

расплавления до температуры около 1100 °С, в сталях с повышенным содержанием углерода

образуется крупнозернистая структура, которая снижает пластичность ударную вязкость и

увеличивает хрупкость металла.

Участок нормализации – нагревается в процессе сварки до температур выше линии

критических превращений до температуры ниже 1000 °С. На этом участке происходит

образование мелкозернистой структуры. Механические свойства на этом участке обычно

выше свойств основного металла.

25

26.

Тема 1.4 Металлургические процессы при сварке плавлениемУчасток неполной перекристализации – для низкоуглеродистых сталей характеризуется

нагревом до 725–850 °С. Металл на этом участке подвергается только частичной

перекристализации, присутствуют зерна и исходного металла и зерна, частично

перекристализовавшиеся.

Участок рекристализации – наблюдается при сварке сталей, подвергавшейся пластичекой

деформации (прокат). На этом участке в интервале температур 450–700 °С наблюдается

некоторое измельчение зерен, что не изменяет механических свойств ЗТВ металла.

Участок синеломкости – охватывает температурный диапазон от 200 до 400 °С. На этом

участке наблюдаются синие цвета побежалости на поверхности металла. При сварке

низкоуглеродистых сталей на участке наблюдается резкое падение ударной вязкости из-за

снижения пластичности. Это происходит в случаях когда в сталях содержится в избыточном

количестве кислород, азот, и водород.

26

27.

Тема 1.5 Свариваемость сталейСталь – сплав железа с углеродом и другими элементами, содержащая не более 2,14 % С.

Легирующие добавки – Si, Mn, Ti, Mo, Ai, Cr, Ni и т.п. Вредные примеси – S и Р.

Для изготовления сварных конструкций содержание углерода в стали ограничивают 0,3%.

Углерод является важнейшим легирующим элементом стали, определяющим его основные

свойства.

Классификация сталей по химическому составу: (11)

- Углеродистые (углерод – единственный легирующий элемент): низкоуглеродистые (до

0,25% С), среднеуглеродистые (0,25-0,45%С), высокоуглеродистые (0,45-0,7%С).

- Легированные: низколегированные (до 2,5 % легирующих компонентов, кроме углерода),

среднелегированные (2,5-10%), высоколегированные (свыше 10%)

27

28.

Тема 1.5 Свариваемость сталейУглеродистые стали разделяют на две группы: обыкновенного качества и качественные.

Качественная сталь имеет пониженное содержание серы. Углеродистые стали обыкновенного

качества делятся на три группы:

А – сталь, поставляемая по механическим свойствам;

Б – сталь, поставляемая по химическому составу;

В – сталь, поставляемая по механическим свойствам и химическому составу.

Стали не раскисленные при выплавке называются кипящими и имеют маркировку «кп»,

полностью раскисленные стали называются спокойными и имеют маркировку «сп»,

промежуточные стали – полуспокойные, обозначаются в сталях «пс». Спокойные стали

обладают более стабильными свойствами, кипящие – менее однородные, склонны к хрупкому

разрушению. Основные раскислители – кремний, марганец, алюминий.

Сталь группы В, марки Ст3, спокойная, Mn ≤ 1%, 3-й категории, имеет маркировку ВСт3Гсп3

28

29.

Тема 1.5 Свариваемость сталейСтали углеродистые качественные: 05кп, 08, 10, 20, 30, 45, 15Г, 20Г, 30Г и т.п.

Легированными сталями называются стали, содержащие один или несколько элементов в

определенных концентрациях, которые введены в них с целью придания заданных физикохимических и механических свойств. Легирующие элементы вводятся в сталь для придания

специальных свойств.

Буквы и цифры в маркировке низколегированных, легированных сталей обозначают

химические элементы и их процентный состав. В марках низко- и среднегегированных сталей

первые две цифры – это содержание углерода в сотых долях процента, легирующие

элементы обозначают русскими буквами: марганец – Г, кремний – С, никель – Н, хром – Х,

молибден – М, вольфрам – В, алюминий – Ю, ванадий – Ф, титан – Т, ниобий – Б, медь – Д,

кобальт – К, бор – Р, азот – А. Отсутствие цифр после маркировки означает, что содержание

данного компонента не превышает 1%. Углерод в маркировке легированных сталей не

обозначают.

29

30.

Тема 1.5 Свариваемость сталей- низколегированная сталь 09Г2С: первые две цифры в маркировке обозначают присутствие

0,09% углерода (но не более 0,12%), около 2% - марганца и не более 1% кремния.

- низколегированная сталь 15Г2СФ содержит углерода около 0,15% , около 2% марганца, не

более 1% кремния и ванадия.

- низколегированная сталь 30Х3МФ содержит 0,3 % углерода; около 3 % хрома; не более 1 %

молибдена и ванадия.

Буква «А» в маркировке стали типа 30ХМА, 30ХГСА обозначает, что сталь

высококачественная, в ней пониженное содержание серы и фосфора.

Маркировка стали С355К расшифровывается: С - строительная сталь, 355 - предел текучести,

К - повышенная коррозионная стойкость.

Высоколегированные стали типа 10Х17Н13М3Т, 12Х18Н10Т, 15Х17АГ14 относятся к

аустенитному классу (нержавеющие стали) по химическому составу.

30

31.

Тема 1.5 Свариваемость сталейСвариваемость – технологическое свойство металлов или их сочетаний образовывать в

процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям.

При оценке свариваемости химический состав стали и способ сварки являются главными

характеристиками. Количественная характеристика свариваемости – эквивалент углерода

Сэкв. По этому показателю проводят оценку свариваемости. Свариваемость углеродистых

сталей условно подразделяют на 4 группы: с хорошей свариваемостью, удовлетворительной,

ограниченной и плохой (15)

Влияние основных легирующих примесей на свариваемость сталей:

С – ↑ (прочность, твердость, хрупкость), ↓ пластичность, при содержании ˃0,25%

↓свариваемость;

Mn – не затрудняет процесс сварки, если содержание 0,3-0,8%; при содержании 1,8-2,5%

возникает опасность появления трещин, т.к. Mn способствует закаливаемости стали;

31

32.

Тема 1.5 Свариваемость сталейSi – не затрудняет процесс сварки, если содержание (0,02-0,35)%; при содержании (0,8-1,5)%

свариваемость ↓ из-за высокой жидкотекучести и образования тугоплавких оксидов;

V – в легированных сталях содержится (0,2-0,8)%; способствует закаливаемости стали,

свариваемость ↓, в процессе сварки окисляется и выгорает.

W - в легированных сталях содержится (0,8-18)%; ↑ твердость стали, свариваемость ↓, т.к. в

процессе сварки сильно окисляется.

Ni - ↑ пластические и прочностные свойства стали, на свариваемость не влияет.

Мо – при сварке ↑ образование трещин, активно окисляется и выгорает (0,15–0,8)%.

Cr - ↓свариваемость, т.к. образуется тугоплавкие карбиды.

Ti и Nb – препятствуют образованию карбидов хрома и ↑свариваемость.

Cu - ↑(свариваемость, прочность, пластические свойства, коррозионную стойкость), (0,3–0,8)%

32

33.

Тема 1.6 Напряжения и деформации при сваркеСварка как и другие процессы обработки металлов (штамповка, литье, прокатка, волочение,

прессование и т.п.) вызывает в изделиях собственные напряжения, которые возникают без

приложения внешних сил.

Напряжения – это сила, отнесенная к площади, на которой она действует (14)

Деформация – это изменение формы и размеров тела под действием внешних или

внутренних сил.

Температурные поля при сварке вызывают усадочные явления и развитие деформаций, по

причине неравномерного местного нагрева и возникновения в зоне соединения напряжений

сжатия, которые уравновешиваются напряжениями растяжения в остальной части детали.

После последующем охлаждении происходят неравномерные объемные изменения,

пластические деформирования и, как результат, образование в зоне шва растягивающих

напряжений.

33

34.

Тема 1.6 Напряжения и деформации при сваркеДеформации, исчезающие после снятия напряжения называются упругими, а остающиеся –

пластическими.

В зависимости от времени существования собственных напряжения и деформаций их

подразделяют на временные и остаточные.

Временные – существуют в конструкции только в какой-то момент времени. Если они не

превышают предел упругости, то исчезают (снимаются) после охлаждения изделия.

Остаточные – остаются в изделии после сварки и полного остывания изделия. Они настолько

велики, что могут привести к появлению трещин, изменению геометрии сварной конструкции

или ее разрушению.

Деформации зависят от способа сварки, геометрических характеристик сечения,

расположения соединения в конструкции, техники выполнения сварных соединений, в т.ч.

неравномерности нагрева.

.

34

35.

Тема 1.6 Напряжения и деформации при сваркеРазличают деформации продольные и поперечные, изгиба, скручивания, потери устойчивости

Мероприятия, предотвращающие напряжения и деформации или уменьшающие их влияние:

правильная последовательность сварки изделия, жесткое закрепление изделия при сварке,

предварительный обратный выгиб (антидеформация), предварительный и сопутствующий

подогрев, равномерное охлаждение при сварке, уменьшение количества сварных швов,

уменьшение объема наплавленного металла и тепловложения в сварной шов, симметричное

расположение швов, отсутствие их пересечений, сварка обратноступенчатым швом,

двусторонняя сварка, Х-образная разделка;

Мероприятия, обеспечивающие последующее исправление деформаций и снятие остаточных

напряжений: местная проковка металла шва или ЗТВ, правка под действием статической

загрузки в холодном состоянии (изгиб, вальцовка, растяжение, прокатка роликами), местный

нагрев и механическая правка, термическая обработка.

35

36.

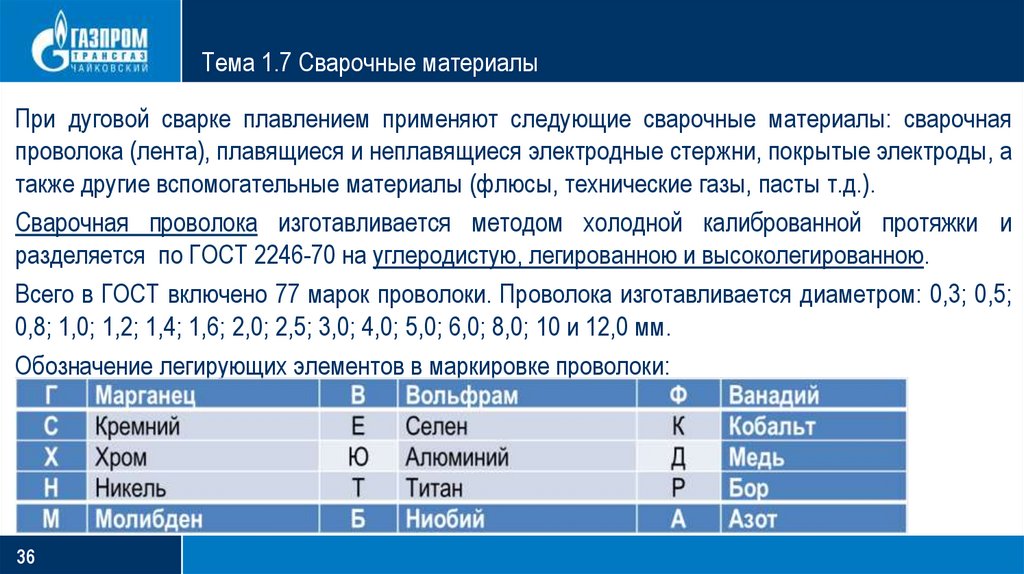

Тема 1.7 Сварочные материалыПри дуговой сварке плавлением применяют следующие сварочные материалы: сварочная

проволока (лента), плавящиеся и неплавящиеся электродные стержни, покрытые электроды, а

также другие вспомогательные материалы (флюсы, технические газы, пасты т.д.).

Сварочная проволока изготавливается методом холодной калиброванной протяжки и

разделяется по ГОСТ 2246-70 на углеродистую, легированною и высоколегированною.

Всего в ГОСТ включено 77 марок проволоки. Проволока изготавливается диаметром: 0,3; 0,5;

0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10 и 12,0 мм.

Обозначение легирующих элементов в маркировке проволоки:

36

37.

Тема 1.7 Сварочные материалыМарка сварочной проволоки включает ее диаметр, буквы «Св» (сварочная) и буквенноцифровое обозначение ее состава. Первые две цифры в маркировке указывают на

содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой

поочередно указываются наименование и содержание в процентах легирующих элементов.

При содержании легирующих элементов в проволоке менее 1% ставится только буква этого

элемента.

Условное обозначение сварочной проволоки: 1,2 Св-08Г2С-О по ГОСТ 2246-70 – Ø1,2мм;

0,08% – С, Mn – 2%, Si – 1% и "О" – омедненная (поверхность покрыта тонким слоем меди, с

целью коррозионной стойкости, лучшего скольжения и токосъема при мех. и авт. сварке).

Буква «А» или «АА» в марках Св-08А, Св-08АА означают пониженное и низкое содержание

серы и фосфора в проволоке.

Проволока поставляется в мотках, на катушках или в кассетах, к которым крепятся бирки или

наносятся данные о заводе-изготовителе, марке проволоки, номере партии.

37

38.

Тема 1.7 Сварочные материалыПокрытые электроды для РД металлоконструкций изготавливаются по ГОСТ 9466, 9467

широкой номенклатуры для различных сталей, металлов, сплавов, для наплавки, а также

дуговой резки и строжки. Стержень плавящегося электрода изготовляют из сварочной

проволоки по ГОСТ 2246-70 с нанесением обмазки. Длина электродов от 150 до 450 мм,

диаметр (по стержню) 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм.

Классификация (16, 17)

1) По назначению:

– для сварки углеродистых и низкоуглеродистых конструкционных сталей – У;

– для сварки легированных сталей – Л;

– для сварки теплоустойчивых сталей – Т;

– для сварки высоколегированных сталей – В;

– для наплавки поверхностных слоев – Н.

38

39.

Тема 1.7 Сварочные материалыБуква «Э» в маркировке (типе) означает электрод, а цифры за ней – предел прочности

наплавленного металла в кгс/мм2. Буква «А» указывает на пониженное содержание вредных

примесей и, как следствие, повышенные пластические свойства наплавленного металла.

2) По виду покрытия:

– с кислым покрытием – А;

– с основным – Б;

– с целлюлозным – Ц;

– с рутиловым – Р;

– смешанное – РА, РБ, РЦ;

– с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20 % к обозначению

вида покрытия электродов добавляют букву «Ж» (например, РЖ, БЖ).

39

40.

Тема 1.7 Сварочные материалы3) По толщине покрытия:

- тонким покрытием – М;

- средним покрытием – С;

- толстым покрытием – Д;

- с особо толстым покрытием – Г.

4) До допустимому пространственному положению:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального

снизу вверх;

4 – для нижнего и «в лодочку».

40

41.

Тема 1.7 Сварочные материалы5) По роду и полярности применяемого при сварке или наплавке тока, а также по

номинальному напряжению холостого хода электроды обозначаются цифрами от 0 до 9.

Цифрой 0 обозначаются электроды, предназначенные для сварки или наплавки только на

постоянном токе обратной полярности.

Полное обозначение электродов по ГОСТ 9466-75 должно быть указано на этикетках или в

маркировке коробок, пачек и ящиков с электродами.

Электроды следует хранить в сухих отапливаемых помещениях при температуре не ниже

15°С в условиях, предохраняющих от загрязнения, увлажнения и механических повреждений.

Срок годности электродов при соблюдении установленных стандартом условий упаковки,

транспортирования и хранения не ограничен.

Покрытие электрода должно равномерно и концентрично покрывать стержень по всей длине

для того, чтобы исключить его асимметричное расплавление при сварке; не должно иметь

неровностей, трещин и других дефектов поверхности, которые могли бы неблагоприятно

41

42.

Тема 1.7 Сварочные материалывлиять на сварочный процесс; Покрытие должно иметь прочное сцепление со стержнем и не

отслаиваться при надлежащей транспортировке и использовании.

Диаметр электрода выбирают в зависимости от толщины деталей и особенностей

конструкции.

Электроды с основным видом покрытия обеспечивают минимальное содержание кислорода

и азота в наплавленном металле.

Электроды с рутиловым видом покрытия требуют техники выполнения сварки «с отрывом» в

вертикальном и потолочном положениях.

Электроды с целлюлозным видом покрытия образуют минимальное количество шлака.

Сварщику для выполнения работ следует выдавать количество электродов достаточное для

односменной работы (если нет других указаний в НТД).

Электродные покрытия состоят из стабилизирующих (ионизирующих), шлакообразующих,

газообразующих, раскисляющих, легирующих, и связующих (клеящих) компонентов.

42

43.

Тема 1.7 Сварочные материалыСтабилизирующие (ионизирующие) компоненты вводятся в состав покрытий с целью

хорошего зажигания и устойчивого горения электрода, ими являются те элементами, которые

имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Шлакообразующие составляющие защищают расплавленный металл от воздействия

кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг

капель электродного металла. Эти составляющие включают в себя титановый концентрат,

марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая

предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие

составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки,

декстрина, целлюлозы.

43

44.

Тема 1.7 Сварочные материалыРаскисляющие составляющие необходимы для раскисления (очистка от окислов железа FeO)

расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают

большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий

и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва

специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и

повышения механических свойств. Легирующими элементами служат марганец, хром, титан,

ванадий, молибден, никель, вольфрам и другие элементы.

Связующие (клеящие) компоненты вводят с целью обеспечения прочности и пластичности

обмазочной массы на стержне электрода. В качестве них применяют калиевое или натриевое

жидкое стекло, декстрин, желатин, бетонит, каолин, слюда и др.

Для производительности сварки в покрытие могут вводить до 60 % железного порошка.

44

45.

Тема 1.7 Сварочные материалыВсе покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, должны обеспечивать нормальное формирования шва;

- не должны происходить реакции между шлаками, газами и металлом, способные

образовывать пары в швах;

- материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким

стеклом или между собой;

- состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда

при изготовлении электродов и в процессе их сгорания.

Каждая партия сварочных материалов должна быть проконтролирована до начала ее

производственного использования.

Неплавящиеся электроды применяют для возбуждения и поддержания сварочной дуги, но

сами они сварочную ванну не наполняют. Температура в столбе дуги при РАД может

достигать 12000 °С.

45

46.

Тема 1.7 Сварочные материалыВ качестве неплавящихся электродов применяют: вольфрамовые, угольные и графитовые

тугоплавкие электроды.

Вольфрамовые электроды: ЭВЧ – чистый вольфрам; ЭВЛ – с окисью лантана, ЭВТ – с

окисью тория, ЭВИ – с окисью иттрия диаметром от 0,5 до 10 мм. Угольные и графитовые

электроды изготавливают из синтетического графита.

Электроды ЭВЧ используют для сварки на переменном токе, остальные – для сварки на

переменном токе, постоянном токе прямой или обратной полярности. Как правило

постоянный ток прямой полярности для сталей и переменный тока для сварки алюминия.

ЭВТ обладают естественной радиоактивностью поэтому применять не рекомендуется.

Перед сваркой W-электрод затачивают для легкого возбуждения и стабильного горения.

Вольфрамовые электроды применяют при сварке в инертных газах (аргон, гелий, азот и их

смесях). Чаще применяют аргон.

46

47.

Тема 1.7 Сварочные материалыЗащитные газы:

Инертные – не вступают в химическую реакцию с металлами и практически не растворяются

в металлах:

- аргон (Ar) – рекомендуется для сварки сталей и алюминия;

- гелий (He) – более дефицитный и дорогой газ, но в его среде при том же значении

сварочного тока дуга выделяет в 1,5–2,0 раза больше энергии, чем в аргоне, можно получить

большую глубину проплавления или скорость сварки, применяется для сварки сплавов

магния и алюминия;

- азот (А) – используется для сварки меди и её сплавов и некоторых нержавеющих сталей в

комбинации с угольными или графитовыми электродами, т.к. расход вольфрамовых

электродов при этом сильно возрастает за счет образования на поверхности W электродов

легкоплавких нитридов (WN)

47

48.

Тема 1.7 Сварочные материалыАктивные – защищают зону сварки от воздуха, но сами растворяются в жидком металле,

либо сами вступают с ним в химическое взаимодействие:

- углекислый газ (СО2) – выпускается по ГОСТ 8050-85 трех сортов, тяжелее воздуха в 1,5

раза, применяется для сварки низко- и среднеуглеродистых, низколегированных

конструкционных коррозионностойких сталей и чугуна;

- кислород (О2) – применяется только как добавка к инертным и активным газам.

Технические газы хранятся в баллонах в жидком, сжиженном и растворенном состоянии с

мах давлением до 15 МПа.

Смесь аргона и гелия (оптимальный состав 50% + 50% или 40% + 60%) применяется для

сварки титановых и алюминиевых сплавов.

Аргонокислородная смесь: (аргон + 1-5 % О2) применяется при сварке малоуглеродистых и

легированных сталей. Капельный перенос при сварке переходит в струйный, что увеличивает

производительность сварки и уменьшает разбрызгивание металла. Применяется для сварки

углеродистых и нержавеющих сталей.

48

49.

Тема 1.7 Сварочные материалыСмесь углекислоты 60-80% и кислорода 40-20% (или аргона) - применяется при сварке

углеродистых и низколегированных и некоторых легированных сталей. Шов формируется

несколько лучше, чем при сварке в чистом СО2.

Смесь аргона 75-80% с углекислотой 25-20% - применяется при сварке низкоуглеродистых и

низколегированных конструкционных сталей; при использовании этой смеси устраняется

пористость в сварных швах, повышается стабильность горения дуги и улучшается

формирование шва. Применяют для сварки низкоуглеродистых и низколегированных

конструкционных сталей.

Тройная смесь (75% Ar + 20% CO2 + 5% O2) при использовании этой смеси повышается

стабильность горения дуги, устраняется пористость в сварных швах, и улучшается

формирование шва. Применяется при сварке углеродистых и высоколегированных сталей.

49

50.

Тема 1.8 Источники питания сварочной дугиКлассификация источников питания (ИП):

ИП сварочной дуги – устройство, которое обеспечивает необходимый род и силу тока дуги.

ИП обеспечивают начальное зажигание дуги, ее устойчивое горние и возможность

регулирования параметров режима.

1. По роду сварочного тока – ИП бывают переменного и постоянного тока.

К источникам переменного тока относятся сварочные трансформаторы и генераторы

повышенной частоты.

Источниками постоянного тока являются сварочные преобразователи, генераторы, агрегаты и

сварочные выпрямители, в т.ч. инверторные.

2. По назначению – источники для РД, автоматической и механизированной под флюсом,

сварки в защитных газах, электрошлаковой сварки, плазменной сварки.

50

51.

Тема 1.8 Источники питания сварочной дуги3. По виду внешних вольтамперных характеристик (ВАХ) источники питания сварочной дуги

бывают с падающей (пологопадающей для АФ или п/а и автоматическая в СО2, с

крутопадающей – для РД), жестокой (п/а и автоматическая в СО2) и возрастающей

(электрошлаковой сварке) характеристикой.

4. По количеству одновременно подключаемых постов бывают однопостовые или

многопостовые.

5. По способу установки источники бывают стационарными, или передвижными

(переносными).

Сварочный трансформатор (6) служит для преобразования энергии переменного тока одного

напряжения (сети) в энергию переменного тока другого напряжения (сварочного). Обладает

максимальным КПД.

Сварочный выпрямитель (8) – это устройство, преобразующие переменный ток

промышленной частоты в постоянный напряжением и величиной, необходимой для сварки.

51

52.

Тема 1.8 Источники питания сварочной дугиСварочный выпрямитель состоит из трансформатора с устройством для регулирования

сварочного тока и выпрямительного блока (полупроводниковых диодов – вентилей).

Сварочные выпрямители имеют следующие преимущества: отсутствие вращающихся частей

и большую долговечность, высокий КПД и меньшие потери холостого хода, меньшую массу и

большую маневренность, бесшумность в работе. При сварке на постоянном токе

обеспечивается более высокая устойчивость горения дуги.

Инверторные сварочные источники питания имеют сложную пологопадающуюю ВАХ.

Сварочный преобразователь (7) преобразует механическую энергию электродвигателя в

электрическую напряжением и диапазоном токов, необходимых для сварки.

Конструктивно состоят из трехфазного электродвигателя переменного тока и сварочного

генератора постоянного тока с независимым возбуждением.

Сварочный агрегат (7) преобразует механическую энергию двигателя внутреннего сгорания

(бензинового или дизельного) в электрическую напряжением и диапазоном токов,

необходимых для сварки.

52

53.

Тема 1.8 Источники питания сварочной дугиКонструктивно состоят из ДВС и сварочного генератора постоянного тока с

самовозбуждением.

Осциллятор (9) – устройство применяемое для облегчения зажигания дуги и повышения

устойчивости ее горения. Используется в основном при сварке неплавящимся электродом.

Балластный реостат (9) – устройство, формирующее падающую вольтамперную

характеристику источника питания. Ступенчато регулирует режим сварки. Состоит из корпуса,

тумблеров диапазонов регулирования, рубильников секций сопротивления, клемм для

сварочного кабеля, секций нихромовых проволок различного сопротивления, соединенных

параллельно (марки РБ-200, РБ-302У, РБ-500, РБК-200У3)

Маркировка ИП содержит буквы и цифры, оно состоит из двух частей, разделенных дефисом:

Первая буква означает тип изделия (Т – трансформатор, В – выпрямитель, Г – генератор, У –

установка, А – агрегат, П – преобразователь и полуавтомат), вторая буква – вид сварки (Д дуговая, П – плазменная, Э – электрошлаковая), третья – способ сварки (Ф – под флюсом, Г –

в защитных газах, У – универсальные, для нескольких способов сварки)

53

54.

Тема 1.8 Источники питания сварочной дугиЧетвертая буква – дальнейшее пояснение назначения источника (М – для многопостовой

сварки или механическое регулиро

вание, Э – электрическое регулирование, И – для импульсной сварки, Ж – с жесткой ВАХ, П –

пологой ВАХ); одна или две цифры после дефиса обозначают номинальную силу тока

источника, округленную в сотнях ампер (А), две последующие цифры – регистрационный

номер изделия, следующая буква и цифра – климатическое исполнение (У или Т) и категория

размещения (2, 3 или 4).

ТД-102У2, ТД-306, ТД-500-4,ТДМ-302, ТДМ-502, ТДФ-1001,ТДФ-1601

ВД-306У3, ВД-401, ВД-502-2, ВДУ-506

АДБ-309У1, АДДУ-4001, АДД-4004, АДД2х2501

ПД-301

ПДГ-512

ДС 250.33, Форсаж-315, Магма-315, Pico 260

54

55.

Тема 1.8 Источники питания сварочной дугиСварочное оборудование для ручной дуговой сварки (наплавки) должно быть оснащено

амперметром и, не всегда, вольтметром. Амперметр включается в электрическую цепь

последовательно, вольтметр – параллельно тому участку цепи, на котором измеряют

напряжение.

Режим холостого хода (х.х.) сварочного оборудования – первичная обмотка подключена к

сети, а вторичная обмотка разомкнута (отключена).

Максимальное напряжение сети, к которому может подключаться сварочное оборудование

должно быть не более 380 В.

Манометром измеряют давление газа, жидкости.

Ротаметром измеряют расход газа.

55

56.

Тема 1.9 Подготовка и сборка деталей под сваркуОсновные этапы подготовки деталей под сварку: (22-25)

1. Визуальный осмотр и обмер деталей

2. Правка, гибка, разметка, отбортовка, снятие фаски, выполнение притупления кромок

3. Зачистка кромок

4. Просушка или подогрев кромок

5. Выполнение прихваток, их зачистка и контроль

Форма разделки кромок зависит от толщины детали, вида соединения и способа сварки (без

разделки, V, U, K, X – образные). Стандартная V–образная разделка кромок 50-60 град.

К параметрам разделки кромок относятся – толщина стенки, величина притупления кромок и

угол скоса кромки.

Разделку кромок выполняют для обеспечения провара на всю глубину.

Притупление в корне разделки кромок выполняется для предотвращения прожога.

Ширина зачистки кромок выполняется механическим способом, на ширину 20–30 мм.

56

57.

Тема 1.9 Подготовка и сборка деталей под сваркуПредварительный и сопутствующий подогрев производится с целью выравнивания

неравномерности нагрева при сварке, снижения скорости охлаждения и уменьшения

вероятности появления холодных трещин. Сопутствующий подогрев при дуговой сварке

проводится с целью снижения уровня сварочных напряжений и деформаций.

Температура подогрева в среднем 100–350 °С и зависит от марки и толщины материала.

При отрицательной температуре окружающего воздуха подогрев должен быть выше на 50°С.

Подогрев выполняется индукторами (током промышленной или средней частоты),

радиационными нагревателями сопротивления, газовым пламенем.

Подогрев выполняется на ширину не менее 75 мм в каждую сторону от свариваемых кромок.

Контролируют температуру подогрева с помощью термопар, цифровых контактных

термометров, пирометров, термокарандашей или термокрасок.

При сопутствующем подогреве температура основного металла в промежутках времени

между проходами не должна опускаться ниже температуры предварительного подогрева.

57

58.

Тема 1.9 Подготовка и сборка деталей под сваркуПри сборке деталей с разной толщиной стенки (например 10 и 16 мм) на пластине, имеющей

большую толщину, должен быть сделан скос кромки с одной стороны до толщины тонкой

пластины на угол 15 ± 2º к плоскости пластины, при этом конструктивные элементы

подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Конструктивными элементами подготовленных кромок свариваемых деталей при V-образной

разделке кромок являются: угол разделки кромок, притупление, зазор между кромками

свариваемых деталей после прихватки.

Смещение кромок задается как правило на величину 10-20 % от толщины стенки (0,1-0,2)S.

Величина зазора зависит от толщины металла и составляет в среднем от 0 до 4 мм.

Величина притупления кромок также зависит от толщины металла и составляет в среднем от

1 до 3 мм.

Сборка конструкций выполняется с применением специальных столов, стендов, кондукторов,

центраторов, струбцин и т.п.

58

59.

Тема 1.9 Подготовка и сборка деталей под сваркуКачество сборки контролируется визуально и с помощью специальных щупов, шаблонов,

линеек и т.д.

«Прихватка» - короткий шов для фиксации взаимного расположения подлежащих сварке

деталей или узлов.

Выполнять прихватки при сборке конструкций, свариваемых дуговой сваркой с двух сторон

рекомендуется со стороны шва, свариваемого вторым.

Необходимо выполнять прихватки при ручной и механизированных способах сварки теми же

способами, что и сварку основного шва.

К качеству прихваток предъявляются те же самые требования, что и к качеству основного

шва. Прихваточные швы с дефектами следует удалить, если в них при визуальном контроле

обнаружены недопустимые наружные дефекты (трещины, наружные поры и т.д.)

59

60.

Тема 1.10 Технология ручной дуговой сваркиРД – одна из самых распространенных способов сварки в промышленности. Ее основные

преимущества – универсальность и простота оборудования. При данном способе сварки подача

электрода в зону сварки и перемещение его вдоль линии сплавления выполняется вручную.

Состав поста – источник тока, сварочный кабель с электрододержателем, обратный провод с

зажимом. Источник питания с крутопадающей ВАХ (10)

Основные параметры режима сварки – диаметр электрода, сила тока, напряжение, род и

полярность тока, скорость сварки.

Диаметр электрода выбирают в зависимости от толщины металла и положения при сварке (26)

Расчет силы тока (I) при диаметре электрода (d) менее 3 мм: I=30d; при d=3-6 мм: I=(20+6d)хd

Сила тока в вертикальном положении на 10-15% ниже, а в потолочном на 15-20% ниже

относительно силы тока в нижнем положении.

Напряжение дуги изменяется в пределах от 20-36 В и при РД не регламентируется.

Скорость сварки подбирают опытным путем с учетом получения валиков с определенной

площадью поперечного сечения.

60

61.

Тема 1.10 Технология ручной дуговой сваркиРод и полярность тока устанавливается в зависимости от толщины металла и марки (вида

покрытия) электрода. Переменный ток применяют при сварке углеродистых сталей исходя из

экономических соображений. При сварке на постоянном токе прямой полярности больше тепла

выделяется на изделии, поэтому его применяют в тех случаях, когда необходимо получить шов с

глубоким проплавлением. При сварке на постоянном токе обратной полярности большее

количество тепла выделяется на электроде, исходя из чего его применяют при сварке тонких

деталей для избегания прожога и легированных сталей, чтобы избежать перегрева, а также с

целью повышения производительности сварки.

Сварку можно вести во всех пространственных положениях, однако нужно стремиться к нижнему

положению – более удобному и обеспечивающему высокого качества сварного шва.

Технология сварки подразумевает:

1. Способ возбуждения дуги.

2. Перемещение электрода в процессе сварки.

3. Порядок наложения валиков шва в зависимости от особенностей сварного соединения.

61

62.

Тема 1.10 Технология ручной дуговой сваркиСпособы возбуждения дуги: касанием и быстрым отводом вверх на 3-5 мм и чирканьем, как

спичкой (30). Возбуждать дугу на основном металле не допускается. Местом зажигания дуги

должна быть разделка или уже наложенный шов на расстоянии 20–25 мм от его конца, или

выводные планки. Выводная планка согласно ГОСТ Р ИСО 857-1-2009 – это планка из металла,

стыкуемая так, чтобы получить полное сечение шва в его конце.

Длина дуги при сварке зависит от марки и диаметра электрода. Нормальная длина дуги: (0,5-1.1)d,

где d – диаметр электрода, мм. Длина дуги существенно влияет на качество и форму сварного

шва. Длинная дуга – окисление и азотирование расплавленного металла, порообразование,

разбрызгивание. Длина дуги при сварке в потолочном положении – ультракороткая, для

удержания расплавленного металла сварочной ванны.

Для образования сварного шва электроду придается сложное движение в трех направлениях: (32)

Первое – поступательное, по направлению оси электрода со скоростью его плавления для

поддержания постоянной длины дуги;

62

63.

Тема 1.10 Технология ручной дуговой сваркиВторое – вдоль оси шва со скоростью сварки; образуется узкий, шириной не более 1,5d, ниточный

шов (без поперечных колебаний с шириной валика на 2-3 мм больше диаметра электрода).

Применяется при сварке тонких деталей и в многослойных (многопроходных) швах.

Третье – это колебание конца электрода поперек оси шва для образования валика определенной

ширины, хорошего провара кромок и замедления остывания сварочной ванны.

Способы выполнения швов различной длины: (28)

- Короткие швы (до 250 мм) выполняют «на проход» в одном направлении.

- Швы средней длины (от 250 до 1000 мм) выполняют от середины к концам «на проход» или

обратноступенчатым способом.

- Длинные швы (свыше 1000 мм) выполняют от середины к концам обратноступенчатым методом.

Обратноступенчатая сварка – это сварка, при которой короткие участки шва выполняют в

направлении, обратном общему направлению сварки шва, и так, чтобы конец одного участка

перекрывал начало предыдущего участка. Это один из методов снижения ОСН и деформаций.

63

64.

Тема 1.10 Технология ручной дуговой сваркиСварка, при которой шов выполняется слоями, каждый из которых накладывается за один

проход, называется многослойной сваркой. (29) При многослойной сварке следует располагать

стыки участков («замков») наплавляемого слоя по отношению к стыкам "замкам" соседних слоев

со смещением на величину 12...18 мм.

Сварка, при которой выполняют шов или наплавляют слой более, чем за два прохода называется

многопроходной сваркой. Сварка толстостенных конструкций: (29)

- Сварка блоками;

- Сварка каскадом;

- Сварка «горкой».

Основная цель – равномерный прогрев металла по всей длине шва.

Сварка блоками или каскадом (секциями) используется для сварки металла толщиной более 15–

20 мм. Выполнение сварных швов каскадом применяется для сварки сталей, характеризующихся

повышенной склонностью к трещинообразованию.

64

65.

Тема 1.10 Технология ручной дуговой сваркиПри двухсторонней сварке конструкций из сталей аустенитного класса последним сваривается

валик шва, обращенный к рабочей среде.

Более глубокое проплавление обеспечивается при вертикальном положении сварки (снизу вверх).

Заваривать кратер при ручной дуговой сварке (наплавке) покрытыми электродами перед

гашением дуги рекомендуется путем постепенного отвода электрода и вывода дуги на 15...20 мм

назад на только что выполненный слой шва или на выводную планку. Выводить кратер за

пределы шва не допускается.

Недостатки процесса РД:

- невысокая производительность;

- применение ручного труда.

65

66.

Тема 1.10 Технология ручной дуговой сваркиОсновные параметры и размеры сварочного кабеля

По ГОСТ 24334-2020 кабели подразделяют по следующим признакам:

1) По материалу токопроводящих жил:

- из медной проволоки (без обозначения):

- из проволоки из алюминиевого сплава (Ас);

2) По степени гибкости:

– кабель силовой гибкий (Г);

– кабель силовой повышенной гибкости (ПГ);

– кабель силовой особо гибкий (ОГ);

3) По типу материала и изоляции оболочки:

– резиновая (без обозначения);

– если изоляция (или оболочка) выполнена из резины, а оболочка (или изоляция) - из других

типов материалов (Р);

– из термопластичного эластомера (ТП); – из поливинилхлоридного пластиката (В);

66

67.

Тема 1.10 Технология ручной дуговой сварки4) По конструктивному исполнению:

– с сердечником (С);

– с упрочняющими элементами (У);

– с экраном (Э).

5) По климатическому исполнению:

– для района с умеренным климатом (У);

– для района с умеренным и холодным климатом (УХЛ, ХЛ);

– для района с тропическим климатом (Т);

6) По теплостойкости:

– нормальной теплостойкости (без обозначения);

– повышенной теплостойкости (Т, Тк).

7) по типам исполнения в части показателей пожарной опасности:

– кабели, к которым не предъявляют требования по пожарной безопасности (без обозначения):

– не распространяющие горение при одиночной прокладке (Н);

67

68.

Тема 1.10 Технология ручной дуговой сваркиПример: Кабель марки КГ для района с холодным климатом (ХЛ) с одной основной жилой

номинальным сечением 25 кв.мм: КГ–ХЛ 1х25 по ТУ….

Требования к сварочному кабелю:

1. Материал проводников должен иметь низкую теплопроводность, чтобы исключить перегрев и

нарушение целостности при длительной токовой нагрузке и коротком замыкании (“прилипание”

электрода), а значит кабель должен быть медный, потому что алюминий сильно нагревается.

2. Изоляционный материал кабелей должен быть стойким к агрессивным средам (кислота, щелочь

и т.п.), высоким температурам и механическим воздействиям.

3. Кабель должен оставался гибким при работе на холоде (ниже -30 °С), его оболочка должна

иметь хладостойкое исполнение.

Выбор сварочного кабеля

В зависимости от размеров площадки производства работ (гараж, ангар, цех и т.д.) сварочный

кабель к источнику тока может потребоваться длиной до нескольких десятков метров.

68

69.

Тема 1.10 Технология ручной дуговой сваркиМаксимальный размер сварочного кабеля (длина и сечение):

Чтобы выполнить расчет допустимой длины медных проводников, может быть использована

следующая формула:

Lmax=Sk/k, где

Sk – поперечное сечение проводника, мм;

k- коэффициент, зависящий от максимального рабочего тока:

при I < 200 A, k=I*0,01;

при I ≥ 200 A, k=2.

Например, при поперечном сечении 25 кв.мм и максимальном токе источника 180 А,

максимальная длина кабеля составит:

Lmax=25/180*0,01=13,88 м.

Длина сварочных кабелей не должна превышать максимально допустимую для данного сечения

провода, потому что в противном случае мощности источника окажется недостаточным для

нормального ведения процесса сварки.

69

70.

Тема 1.10 Технология ручной дуговой сваркиОсновным критерием при выборе сечения провода для электрических цепей, в т.ч. сварочного

кабеля, является допустимая плотность тока. Расчет ведется по формуле:

S=I/j, где

S–сечение сварочного кабеля, кв.мм;

I–сила тока, А;

j - допускаемая плотности тока (7-10 А/кв.мм):

Требуемое сечение кабелей, которые должно иметь сварочное оборудование, можно рассчитать

или принять максимально возможным по требованиям ПУЭ:

Сечение, кв. мм

16

25

35

50

70

95

Сила тока, А

100

140

170

215

270

325

Минимальное сечение медного токоподводящего провода при силе сварочного тока до 100 А

должно быть 16 кв.мм.

70

71.

Тема 1.10 Технология ручной дуговой сваркиС увеличением сечения сварочного кабеля:

- повышается допустимый сварочный ток;

- увеличивается полезная мощность, потому что снижаются потери;

- увеличивается масса, приходящаяся на погонный метр (например, разница между массой 1 п.м.

кабелей типа КГ с сечением 16 и 95 кв.мм, составляет 0,775 кг).

При наличии запаса по максимальной длине сварочных кабелей допускается их соединение

(наращивание) следующими методами:

- пайкой;

- сваркой;

- посредством гильз с винтовыми зажимами.

Наращивание кабелей способом скрутки проводников с их последующей изоляцией ЗАПРЕЩЕНО.

После наращивания длина кабеля не должна превышать максимально допустимую для данного

сечения провода. При эксплуатации сварного аппарата его кабели необходимо полностью

разматывать во избежание перегрева и потери мощности.

71

72.

Тема 1.11 Дефекты сварных соединенийДефекты в сварных соединениях снижают прочность сварных конструкций и могут привести к

разрушению отдельных швов или всей конструкции.

ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии

и сплошности в металлических материалах. Часть 1. Сварка плавлением»;

Дефект – несплошность в сварном соединении или отклонение от требуемой геометрии.

Дефекты делятся на допускаемые и недопускаемые.

Недопустимый дефект – дефект, превышающий норму, подлежат обязательному исправлению.

Включением называется дефект, представляющий собой обобщенное наименование пор,

шлаковых и вольфрамовых включений.

Дефекты сварных соединений можно условно разделить на 4 вида:

1) Дефекты подготовки кромок;

2) Дефекты сборки;

3) Наружные дефекты;

4) Внутренние дефекты.

72

73.

Тема 1.11 Дефекты сварных соединенийДефекты подготовки кромок:

Наименование дефекта

Последствия

Отклонение по чистоте

подготовки кромок

Поры, шлаковые включения

Отклонение по скосу кромок

Повышенные ОСН, высокая вероятность образования трещин, повышенный

расход сварочных материалов, несплавление в корне шва и по боковой зоне

Отклонение по притуплению

кромок

Несплавление в корне шва, прожог и превышение проплава

Неметаллические включения

(расслоение металла)

Повышенная пористость, гарантированные шлаковые включения,

несплавление по боковой зоне

73

74.

Тема 1.11 Дефекты сварных соединенийДефекты сборки:

Наименование дефекта

Последствия

Неравномерный зазор

Несплавление или прожог в корне шва

Смещение кромок

Дополнительные напряжения в процессе эксплуатации ввиду

несимметричного шва, повышенные ОСН, высокая вероятность образования

трещин

Отклонение по раскрытию кромок

и их параллельности

Повышенные ОСН, несплавление или прожог в корне шва, несплавление по

боковой зоне, повышенный расход сварочных материалов

Угловатость

Дополнительные напряжения в процессе эксплуатации, повышенные ОСН,

высокая вероятность образования трещин

Линейное смещение – смещение между двумя свариваемыми элементами, у которых поверхности

параллельны, но расположены не в одной плоскости.

74

75.

Тема 1.11 Дефекты сварных соединенийНаружные дефекты (дефекты геометрии шва):

Наименование дефекта

Причина

Неравномерная ширина шва

Неверная техника сварки, отклонение от режимов сварки, низкая

квалификация сварщика

Неравномерная чешуйчатость

Нестабильная скорость сварки, низкое качество сварочных материалов,

низкая квалификация сварщика

Превышение проплава

Низкая скорость сварки, повышенная величина сварочного тока,

повышенный зазор, заниженное притупление кромок, низкая квалификация

сварщика

Превышение выпуклости шва

Повышенная длина дуги, высокое напряжение на дуге, малая скорость

сварки, неудобное положение при сварке, низкая квалификация сварщика

75

76.

Тема 1.11 Дефекты сварных соединенийК наружным дефектам сварных соединений относятся:

Подрез – углубление по границе валика в основном металле или предыдущем наплавленном

металле;

Прожог – вытекание металла сварочной ванны с образованием сквозного отверстия в сварном

шве;

Натек – избыток наплавленного металла, натекшего на поверхность основного металла без

сплавления с ним;

Кратер – усадочная раковина в конце валика сварного шва не заваренная до или во время

выполнения последующих проходов

76

77.

Тема 1.11 Дефекты сварных соединенийПричины образования наружных дефектов:

Наименование дефекта

Причина

Подрез

Длинная дуга (повышенное напряжение на дуге), повышенный сварочный

ток, высокая скорость сварки, неверное положение деталей под сварку

Прожог

Повышенный сварочный ток при низкой скорости сварки, повышенный

зазор, заниженное притупление кромок, низкая квалификация сварщика

Натек (наплыв)

Неверное положение детали под сварку, неверная техника сварки, излишне

длинная дуга, повышенный сварочный ток

Кратер

Резкий обрыв дуги, неверное выполнение конечного участка шва

Последствия: все наружные дефекты служат причиной появления концентраторов напряжения в сварных

соединениях, поэтому подлежат обязательному исправлению путем механической обработки, в некоторых

случаях с подваркой.

77

78.

Тема 1.11 Дефекты сварных соединенийК внутренним дефектам сварных соединений относятся:

Пора – дефект сварного шва в виде замкнутой полости, заполненной газом. Газовой порой

называется газовая полость практически сферической формы.

Поверхностная пора - газовая пора, выходящая на поверхность сварного шва. Поры могут быть

сферическими и удлиненными, одиночными и в виде скоплений (цепочки).

Шлаковые включения – включения в сварном шве в виде вкраплений шлака; могут быть

линейными, единичными, и в виде скоплений.

Несплавление – отсутствие соединения между основным и наплавленным металлом или между

отдельными слоями (валиками). Могут быть: по расплавляемой поверхности, между валиками, в

корне.

Непровар – дефект в виде несплавления в сварном соединении вследствие неполного

расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Непроваром в корне сварного шва называется неполное проплавление поверхностей в корне

сварного шва.

78

79.

Тема 1.11 Дефекты сварных соединенийТрещина – дефект в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах.

Трещина - нарушение сплошности, вызванное локальным разрывом в результате охлаждения или

действия нагрузок. Трещины делятся на «горячие» и «холодные».

«Горячие» трещины» образуются в процессе затвердения и охлаждения металла при температуре

1100-1300°С под действием ОСН в результате ослабления границ зерен.

«Холодные трещины» образуются при температуре 150°С и ниже сразу после остывания шва или

через длительный промежуток времени, вызванные потерей сварным соединением запаса

пластичности.

Свищ – трубчатая полость в металле шва, образованная выходящим газом. Форма и положение

свищей определяет процесс кристаллизации и источник газа. Обычно свищи группируются в

скопления и располагаются елочкой. Некоторые свищи могут выходить на поверхность сварного

шва.

79

80.

Тема 1.11 Дефекты сварных соединенийПричины образования внутренних дефектов:

Наименование дефекта

Причина

Пора

Грязные и влажные кромки, влажное покрытие электрода, влажный флюс,

влажный защитный газ, плохая защита сварочной ванны, ↑ скорость сварки,

сварка длинной дугой, сквозняк в помещении

Шлаковое включение

Плохое качество сварочных материалов, грязные кромки, ↓сварочный ток,

↑скорость сварки

Несплавление

Неправильная подготовка кромок под сварку (форма, угол скоса, притупление,

зазор), грязные кромки, плохая зачистка нижних валиков при многоваликовой

сварке, ↓сварочный ток, ↑скорость сварки

Трещина

ГТ: ↑ содержание в металле шва углерода, кремния, серы, фосфора, глубокая

и узкая сварочная ванна.

ХТ: ↑ временные и ОСН, ↓ пластичности металла шва и околошовной зоны,

наличие водорода в металле шва.

80

81.

Тема 1.11 Дефекты сварных соединенийПричины образования внутренних дефектов:

Наименование дефекта

Свищ

Причина

Высокая вязкость металла сварочной ванны, низкая пластичноость металла

шва, образование закалочных структур, внутренние напряжения от

неравномерного нагрева, сварка на высокой погонной энергии

Предупредить образование горячих трещин можно посредством выбора оптимальной формы

разделки кромок, снижением погонной энергии. Для борьбы с горячими трещинами при сварке

коррозионно-стойких хромоникелевых сталей применяют сварку на пониженных погонных

энергиях ниточными швами.

Предупредить образование холодных трещин можно посредством предварительного

сопутствующего подогрева сварного шва, снижения содержания водорода в сварном соединении,

применения отпуска после сварки.

Внутренние дефекты следует исправлять методом вышлифовки или вырубки, зачистки и заварки.

81

82.

Тема 1.11 Дефекты сварных соединенийПорядок исправления шва со скоплением газовых пор и шлаковых включений на части его

сечения следующий: дефектный участок сварного шва удаляется до «здорового» металла с

образованием V-образной разделки кромок и заваривается.

Ремонт дефектного участка следует производить с подогревом, если первоначальное выполнение

сварного шва производилось с предварительным подогревом.

Ремонт дефектов в сварных соединениях, подлежащих последующей термообработке (отпуску),

следует выполнять до проведения отпуска.

Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы допускается

устранять сварщику в процессе сварки (не привлекая руководителя работ).

Последовательность выполнения ремонта сварного шва следующая:

1) Разметить дефектный участок.

2) Провести выборку дефектов и убедиться в полноте удаления дефектов.

3) Провести сварку (заварку) выборки.

4) Произвести контроль ремонтного участка сварного шва.

82

83.

Тема 1.12 Контроль качества сварных соединенийПо воздействию на материал сварного соединения методы контроля делятся на две основные

группы:

– Неразрушающие – без разрушения образцов и изделий (НК);

– Разрушающие – с разрушением образцов или производственных стыков.

Существуют 10 видов неразрушающего контроля:

акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой,

течеисканием, электрический, электромагнитный.

Каждый метод контроля имеет свои достоинства и недостатки, поэтому полную информацию о

качестве можно получить только при сочетании различных видов (методов) контроля.

83

84.

Тема 1.12 Контроль качества сварных соединенийВизуально-измерительный контроль – самый распространенный

метод НК, выполняется невооруженным глазом или с помощью

4-7 кратной лупы, с помощью измерительного инструмента и

специальных шаблонов. Предварительно шов очищают от

шлака и брызг металла. ВиКом выявляются поверхностные

дефекты (поры, трещины, незавареные кратеры), дефекты

формы шва и несоответствие его размеров (превышение

выпуклости, наплывы, грубая чешуйчатость и т.п.)

УШС–3 шаблон для измерения:

притупления, зазора в

соединении, смещения кромок,

угла разделки кромок,

межваликовых западаний,

выпуклости шва, ширины шва

84

85.

Тема 1.12 Контроль качества сварных соединенийРадиационный контроль (РК) заключается в

регистрации и анализе ионизирующего излучения,

проникающего в исследуемый участок конструкции

и изменяющего свою интенсивность в местах

наличия дефектов. Позволяет обнаружить

внутренние дефекты в стыковых сварных

соединениях практически любых металлов.

Выявляемые дефекты – внутренние поры,

металлические и неметаллические включения,

непровары, несплавления, трещины с шириной

раскрытия более 0,1 мм и т.п. Позволяет

визуализировать дефект, т.е. определить вид

дефекта на пленке или пластине. Недостатки –

дорогое оборудование, вредно для здоровья

человека.

85

86.

Тема 1.12 Контроль качества сварных соединенийа) эхо-метод; б) теневой метод; в) зеркально-теневой

86

Ультразвуковой контроль (УК) относится к акустическим методам,

заключается в просвечивании проверяемого участка ультразвуком

для выявления внутренних дефектов сварки. Принцип УЗК основан

на свойстве акустических волн сохранять прямолинейность при

прохождении через однородную среду. Излучение с частотой свыше

20 кГц беспрепятственно пронизывает сварочный шов. При наличии

дефектов лучи отражаются от поверхностей внутренних пустот и

изменяют траекторию вследствие неоднородного состава вещества.

Отклонения фиксируют специальным оборудованием. Хорошо

выявляет внутренние дефекты типа трещин с малым углом

раскрытия, поры, металлические и неметаллические включения,

непровары, несплавления, дефекты в угловых швах в т.ч. которые

невозможно определить радиационным контролем. Недостатки: не

дает четкой визуализации дефекта, только его координаты (длина,

глубина, высота). Для визуализации дефектов применяются УЗ

томографы.

87.

Тема 1.12 Контроль качества сварных соединений1 – магнит;

2 – шов;

3 - дефект

87

Магнитопорошковый контроль (МК) – относится к магнитным

методам, основан на регистрации магнитных полей рассеяния

над дефектами, с использованием в качестве индикатора

ферромагнитного порошка или магнитной суспензии.

Позволяет обнаружить поверхностные и подповерхностные

дефекты: трещины, волосовины, надрывы, непровары, поры,

шлаковые включения, подрезы. Применяемое оборудование:

электромагнитное ярмо, суспензия (металлический порошок +

керосин).

МК относится к индикаторным (неизмерительным) методам

контроля, т.е. нельзя определить размеры дефекта и глубину

его залегания. К недостаткам можно отнести невозможность

проведения контроля неферромагнитных сталей, цветных

металлов и сплавов, невозможность проведения контроля

сварных швов, выполненных немагнитными электродами.

88.

Тема 1.12 Контроль качества сварных соединенийКапиллярная дефектоскопия (КД) основана на

использовании капиллярного эффекта - способности

жидкости (контрастных веществ, или пенетрантов)

проникать в мелкие поры и трещины в материале. Это

один из эффективных и чувствительных методов проверки

качества сварных швов. Он позволяет определить

поверхностные и сквозные дефекты: трещины, непровары,

пустоты с шириной раскрытия до 0,1мкм и другие

несовершенства структуры соединений поверхностей.

Капиллярный контроль широко используется в судо-,

ракето- и авиастроении. Его применяют для отслеживания

герметичности конструкций, изготовленных из чёрных и

цветных металлов, керамики, стекла и пластика.

Недостатки – возможность контроля только при

положительной температуре окружающего воздуха

88

89.

Тема 1.12 Контроль качества сварных соединенийПри контроле течеисканием используют движение

контрольного вещества для обнаружения течей – сквозных

несплошностей в сварных соединениях. Таким образом

проверяют герметичность сварных конструкций – сосудов и

трубопроводов, работающих под давлением. Основные

методы:

- пневматический;

- гидравлический;

- керосиновый;

- люминесцентно-гидравлический

89

90.

Тема 1.12 Контроль качества сварных соединенийСравнительная выявляемость дефектов методами НК в сварных соединениях,

выполненных сваркой плавлением

Выявляемость дефекта, баллы

Вид дефекта

РК

УК

МК

КД

Поры и шлаковые включения

4

4

2

0

Непровары и несплавления

3

4

3

0

Трещины внутренние

4

5

3

0

Трещины поверхностные и

подповерхностные

2

3

4

4

90

91.

Тема 1.12 Контроль качества сварных соединенийРазрушающие методы контроля качества сварных соединений:

1) Механические испытания;

2) Металлографические исследования;

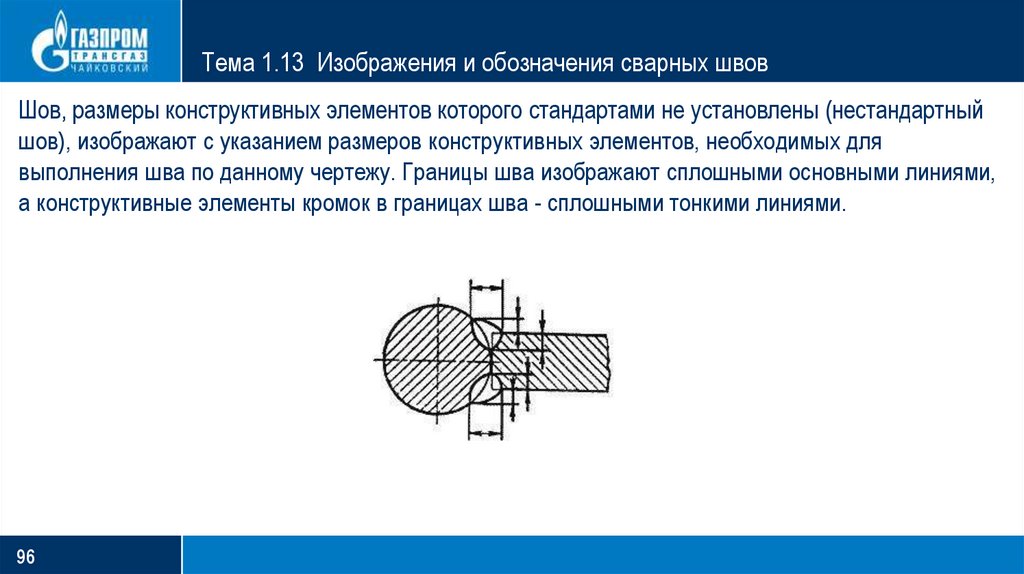

3) Коррозионные испытания;