Похожие презентации:

Получение металлов и сплавов. Металлургия и технологии производства

1.

Получение металлов исплавов

Металлургия и технологии производства

2.

ВведениеМеталлы и сплавы – это материалы, обладающие

В современной промышленности и повседневной

уникальными физико-химическими свойствами, такими жизни металлы и сплавы имеют колоссальное

как прочность, пластичность, теплопроводность и

значение. Они используются в строительстве,

электропроводность. Металлы представляют собой

производстве автомобилей, электроники, авиации,

химические элементы с кристаллической решеткой, в медицинских инструментах и множестве других сфер.

которой атомы расположены в упорядоченном виде.

Например, алюминиевые и стальные конструкции

Сплавы, в свою очередь, – это сочетания двух или

составляют основу зданий и мостов, медь широко

более металлов (иногда с добавлением неметаллов), применяется в электропроводке, а титан – в

которые получают для улучшения или создания

медицинских имплантах и космической технике.

специфических свойств.

Благодаря сочетанию прочности и легкости,

антикоррозийной устойчивости и других свойств,

Основные цели металлургии заключаются в изучении, металлы и сплавы являются незаменимыми

добыче, переработке и усовершенствовании металлов материалами.

и сплавов для удовлетворения потребностей

различных отраслей промышленности. Металлургия

стремится улучшить характеристики материалов,

снизить затраты на их производство и повысить

экологичность производственных процессов.

3.

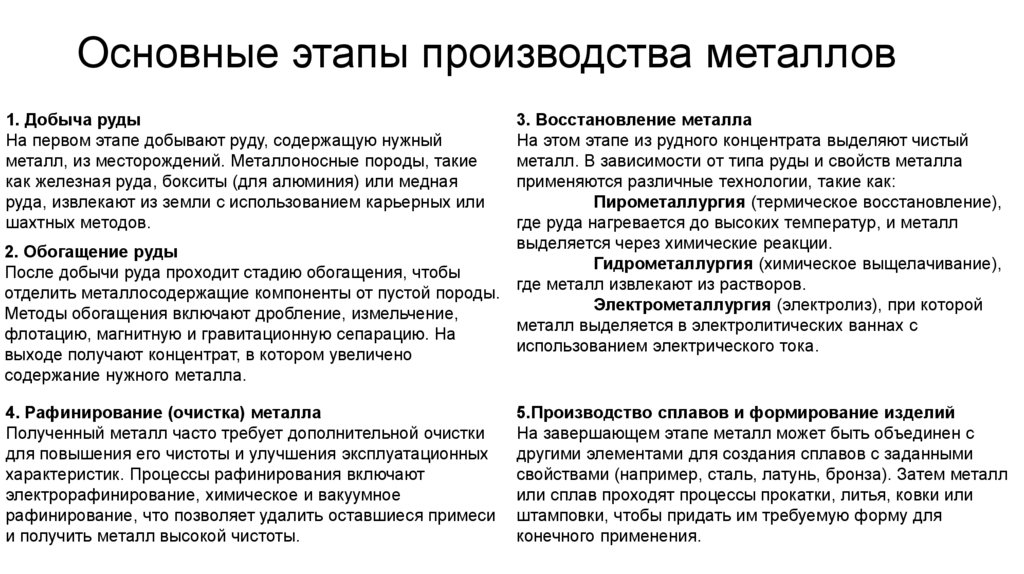

Основные этапы производства металлов1. Добыча руды

На первом этапе добывают руду, содержащую нужный

металл, из месторождений. Металлоносные породы, такие

как железная руда, бокситы (для алюминия) или медная

руда, извлекают из земли с использованием карьерных или

шахтных методов.

3. Восстановление металла

На этом этапе из рудного концентрата выделяют чистый

металл. В зависимости от типа руды и свойств металла

применяются различные технологии, такие как:

Пирометаллургия (термическое восстановление),

где руда нагревается до высоких температур, и металл

выделяется через химические реакции.

2. Обогащение руды

Гидрометаллургия (химическое выщелачивание),

После добычи руда проходит стадию обогащения, чтобы

где металл извлекают из растворов.

отделить металлосодержащие компоненты от пустой породы.

Электрометаллургия (электролиз), при которой

Методы обогащения включают дробление, измельчение,

металл выделяется в электролитических ваннах с

флотацию, магнитную и гравитационную сепарацию. На

использованием электрического тока.

выходе получают концентрат, в котором увеличено

содержание нужного металла.

4. Рафинирование (очистка) металла

Полученный металл часто требует дополнительной очистки

для повышения его чистоты и улучшения эксплуатационных

характеристик. Процессы рафинирования включают

электрорафинирование, химическое и вакуумное

рафинирование, что позволяет удалить оставшиеся примеси

и получить металл высокой чистоты.

5.Производство сплавов и формирование изделий

На завершающем этапе металл может быть объединен с

другими элементами для создания сплавов с заданными

свойствами (например, сталь, латунь, бронза). Затем металл

или сплав проходят процессы прокатки, литья, ковки или

штамповки, чтобы придать им требуемую форму для

конечного применения.

4.

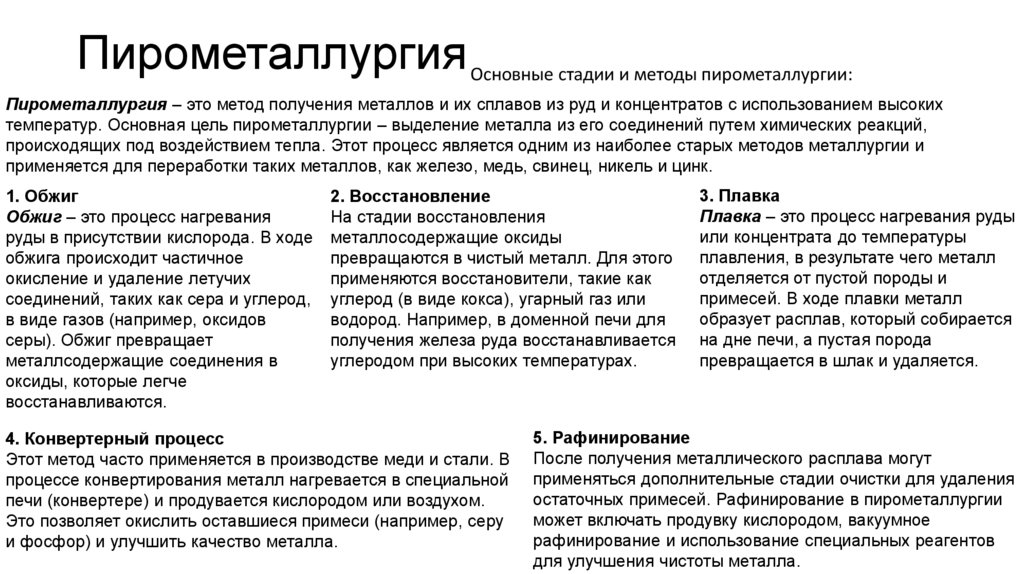

Пирометаллургия Основные стадии и методы пирометаллургии:Пирометаллургия – это метод получения металлов и их сплавов из руд и концентратов с использованием высоких

температур. Основная цель пирометаллургии – выделение металла из его соединений путем химических реакций,

происходящих под воздействием тепла. Этот процесс является одним из наиболее старых методов металлургии и

применяется для переработки таких металлов, как железо, медь, свинец, никель и цинк.

1. Обжиг

Обжиг – это процесс нагревания

руды в присутствии кислорода. В ходе

обжига происходит частичное

окисление и удаление летучих

соединений, таких как сера и углерод,

в виде газов (например, оксидов

серы). Обжиг превращает

металлсодержащие соединения в

оксиды, которые легче

восстанавливаются.

2. Восстановление

На стадии восстановления

металлосодержащие оксиды

превращаются в чистый металл. Для этого

применяются восстановители, такие как

углерод (в виде кокса), угарный газ или

водород. Например, в доменной печи для

получения железа руда восстанавливается

углеродом при высоких температурах.

4. Конвертерный процесс

Этот метод часто применяется в производстве меди и стали. В

процессе конвертирования металл нагревается в специальной

печи (конвертере) и продувается кислородом или воздухом.

Это позволяет окислить оставшиеся примеси (например, серу

и фосфор) и улучшить качество металла.

3. Плавка

Плавка – это процесс нагревания руды

или концентрата до температуры

плавления, в результате чего металл

отделяется от пустой породы и

примесей. В ходе плавки металл

образует расплав, который собирается

на дне печи, а пустая порода

превращается в шлак и удаляется.

5. Рафинирование

После получения металлического расплава могут

применяться дополнительные стадии очистки для удаления

остаточных примесей. Рафинирование в пирометаллургии

может включать продувку кислородом, вакуумное

рафинирование и использование специальных реагентов

для улучшения чистоты металла.

5.

ГидрометаллургияОсновные стадии гидрометаллургического процесса:Гидрометаллургия – это метод извлечения металлов из руд и концентратов с использованием водных растворов. В

отличие от пирометаллургии, этот метод осуществляется при низких или умеренных температурах и основан на химическом

растворении металлов, что делает его особенно подходящим для извлечения ценных металлов, таких как золото, серебро,

медь, уран и редкоземельные элементы. Гидрометаллургия считается более экологически чистым и энергоэффективным

методом по сравнению с высокотемпературными процессами.

1. Выщелачивание

Это ключевая стадия гидрометаллургии, на которой

металлические соединения растворяются в специальном

химическом растворе. Выщелачивание бывает:

Кислотное – используется, например, для меди и

урана, где руда растворяется в серной или азотной кислоте.

Щелочное – подходит для алюминия, урана и

других металлов; применяются растворы гидроксида натрия.

Цианидное – применяется для извлечения золота

и серебра, где растворение металлов происходит в растворе

цианида натрия или калия.

2. Очистка и разделение растворов

После выщелачивания раствор содержит металл в виде

ионов, а также примеси. Для получения чистого металла

раствор проходит стадии очистки и отделения, включая

фильтрацию, осаждение и применение реагентов, которые

связывают примеси.

3. Извлечение металла

Из раствора металл извлекается с помощью процессов:

Цементация – осаждение металла из раствора с помощью

другого, более активного металла. Например, медь можно

осадить из раствора с помощью железа.

Электролиз – метод, при котором металлические

ионы осаждаются на катоде при пропускании электрического

тока через раствор. Этот процесс часто используется для

получения меди, никеля, цинка и других металлов.

Ионный обмен и сорбция – применяются для

извлечения металлов с высокой чистотой, например, для

редкоземельных элементов.

4. Концентрирование и рафинирование

После извлечения металла проводится его дополнительная

очистка, чтобы улучшить качество конечного продукта.

6.

ЭлектрометаллургияОсновные процессы электрометаллургии:Электрометаллургия – это метод получения и очистки металлов с использованием электрического тока.

Электрометаллургические процессы применяются для извлечения металлов из руд и растворов, а также для очистки

металлов, получения высококачественных сплавов и производства покрытий. Электрометаллургия особенно эффективна

для металлов, которые трудно извлекаются традиционными методами, и широко используется для алюминия, меди, никеля,

цинка и других металлов.

1. Электролиз

Электролиз – это процесс разложения соединений на

составные части под действием электрического тока. В

электрометаллургии электролиз используется для:

Выделения металла из раствора или расплава.

Металлические ионы осаждаются на катоде (отрицательно

заряженном электроде), образуя чистый металл, тогда как

примеси остаются в растворе или осаждаются на аноде.

Получения высокочистых металлов. Например,

алюминий производится электролизом расплавленного оксида

алюминия (глинозема) в криолите, что позволяет получить

чистый алюминий.

2. Электрорафинирование

Электрорафинирование – это процесс очистки металла,

при котором его растворяют на аноде и осаждают в более

чистом виде на катоде. Этот метод используется для

повышения чистоты меди, серебра, никеля и других

металлов. В ходе процесса на катоде накапливается

чистый металл, а примеси остаются либо в растворе,

либо образуют осадок на дне ванны.

3. Электролитическое покрытие (гальваника)

Электролитическое покрытие – это процесс нанесения

металлического слоя на поверхность изделия для

улучшения его свойств (например, для защиты от коррозии

или повышения износостойкости). В процессе гальваники

изделие служит катодом, а анодом выступает металл,

который нужно нанести. Электролиз позволяет осаждать

металл (например, цинк, хром или медь) на поверхность

изделия в виде тонкой пленки.

7.

Получение сплавовПроцесс получения сплавов – это создание материалов с уникальными характеристиками путем смешивания двух или

более элементов, где как минимум один из них является металлом. Сплавы обладают улучшенными свойствами по

сравнению с чистыми металлами, такими как прочность, устойчивость к коррозии, твердость и легкость. Примеры сплавов

включают сталь (железо и углерод), латунь (медь и цинк), бронзу (медь и олово) и многие другие.

1. Плавка

Плавка – это один из наиболее распространенных методов

получения сплавов, при котором исходные металлы плавят и

смешивают до образования однородного расплава. Этот

процесс проходит в печах, таких как:

Доменные печи – применяются для производства

железоуглеродистых сплавов, включая чугун.

Индукционные и дуговые печи – используются

для создания высококачественных сталей и специальных

сплавов.

Плавильные тигли – небольшие емкости для

плавления, используемые для получения специальных и

лабораторных сплавов.

2. Порошковая металлургия

Порошковая металлургия включает смешивание порошков

металлов, их прессование и последующее спекание при

высокой температуре. Этот метод подходит для создания

сплавов из тугоплавких металлов, таких как вольфрам, и для

получения материалов со сложной структурой (например,

пористых сплавов). Порошковая металлургия позволяет

контролировать состав сплава и его структуру, а также

экономить материал.

8.

Получение сплавов3. Методы литья

После плавления расплавленные сплавы заливают в формы,

чтобы придать им необходимую форму. Литье позволяет

получать изделия сложной формы, такие как двигательные

блоки, трубы и корпуса механизмов. Основные виды литья

включают:

Литье в песчаные формы – используется для

создания крупных металлических деталей.

Литье под давлением – позволяет получать

мелкие и средние детали с высокой точностью и

минимальной обработкой.

4. Диффузионное соединение

Этот метод подходит для получения слоистых или

многокомпонентных сплавов, где металлы соединяются при

помощи давления и умеренной температуры. Во время

процесса атомы металлов диффундируют, создавая прочное

соединение. Диффузионное соединение часто применяется

для создания композитных материалов или биметаллических

конструкций.

5. Электролитическое легирование

В некоторых случаях для создания сплавов применяется

метод электролиза, при котором к основному металлу

добавляют легирующие элементы. Этот метод используют

для производства легированных покрытий на металлических

поверхностях и для создания тонкослойных материалов с

заданными свойствами.

6. Механическое легирование

Механическое легирование – это процесс смешивания

металлических порошков в мельнице, где они подвергаются

механическим воздействиям. Этот метод позволяет получить

сплавы из тугоплавких металлов и другие материалы с

уникальной структурой, например, наноразмерные или

аморфные сплавы.

Химия

Химия Промышленность

Промышленность