Похожие презентации:

Режимы полимеризации пластмасс: Введение

1.

Режимы ПолимеризацииПластмасс: Введение

Полимеризация — это основополагающий процесс в

производстве пластмасс, преобразующий мономеры в длинные

полимерные цепи с уникальными физико-химическими

свойствами. От качества режима полимеризации напрямую

зависит структура, молекулярная масса и функциональность

конечного продукта.

Существует несколько видов полимеризации, в частности цепная

и ступенчатая, которые применяются в зависимости от типа

полимера и желаемых характеристик. Исторически процесс

прошёл путь от простых реакций к высокотехнологичным

методам с тонкой настройкой параметров, что отвечает

современным промышленным требованиям.

2.

Ключевы е Параметры Режима Пол имеризацииТемпература

Температура является одним из наиболее важных факторов, определяющих скорость полимеризационной реакции и конечные свойства

полимера. Повышение температуры ускоряет ход реакции, увеличивая кинетическую энергию молекул, что способствует быстрому

формированию полимерных цепей. Однако чрезмерно высокая температура может привести к снижению контролируемости процесса,

повышению вероятности побочных реакций и снижению молекулярной массы полимера, что негативно сказывается на качестве конечного

продукта.

Дав л ение

Давление играет ключевую роль в поддержании оптимальных фазовых условий реакционной смеси, особенно в случаях газофазной и

высокотемпературной полимеризации. Контроль давления необходим для обеспечения растворимости мономеров и инициаторов в

реакционной среде, а также для предотвращения нежелательных фазовых переходов. В ысокое давление может увеличивать скорость

реакции и влиять на структуру и свойства полимера, но требует точного регулирования во избежание аварийных ситуаций.

В ремя

В ремя реакции — важный параметр, который необходимо оптимизировать для достижения максимальной конверсии мономеров в полимер и

обеспечения высоких характеристик продукта. Слишком короткое время приводит к неполной реакции и низкой молекулярной массе, т огда

как чрезмерно длительный процесс увеличивает энергозатраты и может привести к деградации полимера. Правильный режим времени

позволяет сбалансировать качество и экономичность производства.

Концентрация

Концентрации мономеров, инициаторов и катализаторов оказывают существенное влияние на кинетику полимеризации и структуру

полимера. Оптимальное соотношение этих компонентов обеспечивает желаемую скорость реакции, молекулярную массу и распределение

цепей. Неправильная концентрация может привести к образованию дефектов, снижению механических свойств и ухудшению

воспроизводимости процесса, поэтому тщательный контроль данных параметров является залогом успешного полимеризационного режима.

3.

Инициаторы и Катализаторы ПолимеризацииИнициаторы

Катализаторы

Термические — активируются при нагревании и вызывают появление

Катализаторы играют ключевую роль в управлении скоростью реакции,

свободных радикалов, что запускает цепную реакцию полимеризации.

молекулярной массой и молекулярной структурой полимера, включая его

Часто используются пероксиды и азосоединения.

стереорегулярность и распределение цепей.

Фотохимические — активируются светом определенной длины волны, что

позволяет контролировать начало реакции с помощью освещения.

Применяются в фотополимеризации и при изготовлении покрытий.

Катализаторы Ziegler-Natta — применяются для получения полиолефинов

с высокой стереорегулярностью, что улучшает механические свойства и

за счет электрохимического взаимодействия компонентов, широко

термостойкость полимеров.

Металлоценовые катализаторы — современные катализаторы для

Виды по механизму действия — радикальные, ионные (катионные и

точного контроля структуры полимера, позволяющие создавать сополимеры

анионные), координационные инициаторы, каждый из которых подходит для

с заданными свойствами.

определенных типов полимеров.

Окислительно-восстановительные — обеспечивают быстрый старт реакции

используются в водной полимеризации.

К основным типам катализаторов относятся:

Радикальные катализаторы — используются преимущественно в

Критерии выбора инициатора включают температуру реакции, устойчивость

радикальной полимеризации виниловых мономеров, обеспечивая

к побочным реакциям, скорость распада и совместимость с мономером.

равномерное распределение цепей и высокую степень конверсии.

Выбор катализатора зависит от типа полимеризации (радикальной, ионной,

координационной), условий реакции и требуемых характеристик конечного

продукта.

Оптимизация состава и концентрации катализатора способствует повышению

выхода продукта, снижению побочных реакций и улучшению экономической

эффективности процесса.

4.

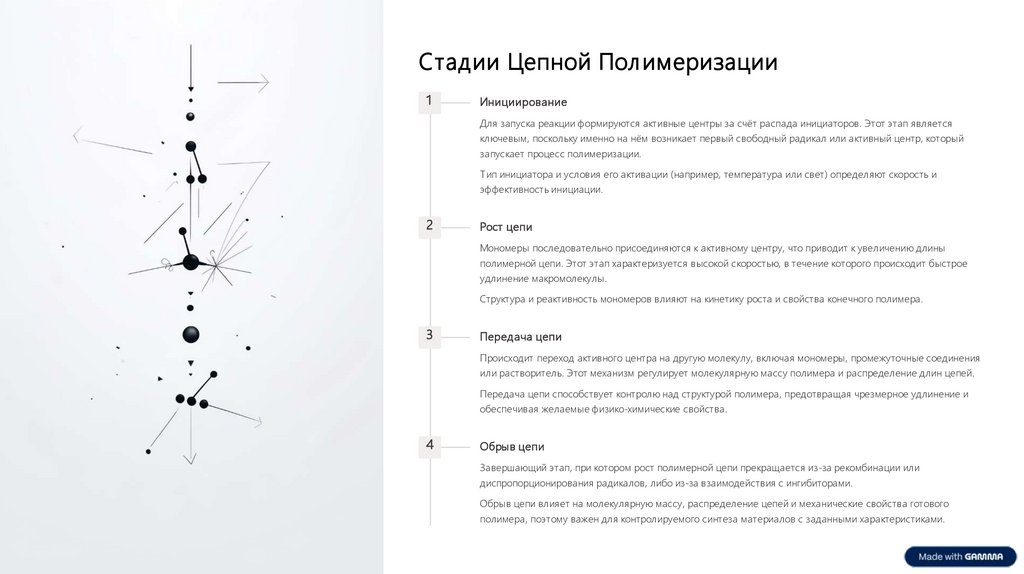

Стадии Цепной Пол имеризации1

Инициирование

Для запуска реакции формируются активные центры за счёт распада инициаторов. Этот этап является

ключевым, поскольку именно на нём возникает первый свободный радикал или активный центр, который

запускает процесс полимеризации.

Тип инициатора и условия его активации (например, температура или свет) определяют скорость и

эффективность инициации.

2

Рост цепи

Мономеры последовательно присоединяются к активному центру, что приводит к увеличению длины

полимерной цепи. Этот этап характеризуется высокой скоростью, в течение которого происходит быстрое

удлинение макромолекулы.

Структура и реактивность мономеров влияют на кинетику роста и свойства конечного полимера.

3

Передача цепи

Происходит переход активного центра на другую молекулу, включая мономеры, промежуточные соединения

или растворитель. Этот механизм регулирует молекулярную массу полимера и распределение длин цепей.

Передача цепи способствует контролю над структурой полимера, предотвращая чрезмерное удлинение и

обеспечивая желаемые физико-химические свойства.

4

Обрыв цепи

Завершающий этап, при котором рост полимерной цепи прекращается из-за рекомбинации или

диспропорционирования радикалов, либо из-за взаимодействия с ингибиторами.

Обрыв цепи влияет на молекулярную массу, распределение цепей и механические свойства готового

полимера, поэтому важен для контролируемого синтеза материалов с заданными характеристиками.

5.

Методы Полимеризации в Массе (Блочная Полимеризация)Описание Процесса

Преимущества и Недостатки

Полимеризация протекает в реакторе без растворителя; высокая

Высокая чистота продукта и высокая скорость реакции делают метод

концентрация мономера обеспечивает высокую продуктивность и чистоту

привлекательным для промышленного производства.

конечного продукта.

Процесс характеризуется значительным выделением тепла, что требует

Однако сложность контроля температуры и необходимость эффективного

тщательного температурного контроля для стабильного протекания реакции.

отвода тепла создают определённые технологические сложности и риски

перегрева.

Также стоит учитывать ограничение по масштабированию реакторных систем

из-за возможных неоднородностей в реакционной массе.

Промышленные Применения

Контроль Тепла

Этот метод широко применяется при производстве полистирола, особенно в

Для предотвращения перегрева в реакторах используются

виде блочных или вязкоупругих материалов, а также при синтезе некоторых

специализированные системы охлаждения с циркуляцией охлаждающей

акрилатных полимеров с высокими требованиями к качеству.

жидкости и эффективное перемешивание реакционной среды.

Полимеризация в массе подходит для технических процессов, где важна

Современные системы автоматического контроля позволяют поддерживать

экономия растворителей и снижение затрат на их переработку и утилизацию.

заданный температурный режим и обеспечивают безопасность процесса.

6.

Методы Полимеризации в РаствореОписание и Растворители

Преимущества и Недостатки

Промышленные Примеры

Полимеризация происходит в

Обеспечивается лучший контроль

Данный метод широко применяется для

растворителе, который снижает вязкость

температуры и молекулярной массы

синтеза полиакрилатов,

системы и облегчает управление

полимера за счёт снижения вязкости и

поливинилхлорида (ПВХ), а также для

тепловыделением во время реакции.

улучшенного теплообмена

создания сополимеров с

Растворитель способствует

целенаправленным контролем структуры

Использование растворителей позволяет

лучше контролировать скорость реакции и

однородности реакции и уменьшает

улучшает растворимость мономеров и

внутренние напряжения в полимерной

полимеров, что снижает вероятность

образования участков с высокой

плотностью. Часто применяются такие

цепи

удаления растворителя, что требует

растворители, как толуол, ксилол, спирты

дополнительных этапов очистки и

и хлорсодержащие соединения в

может увеличивать затраты

зависимости от типа полимеризуемого

мономера и требуемых свойств конечного

продукта.

Необходимость последующего

и молекулярной массы. Растворная

полимеризация используется в

производстве клеев, покрытий, а также

различных видов пластмасс, где

требуется высокая однородность и

специфические свойства материала.

Технология позволяет легко

модифицировать параметры

Возможная токсичность и

полимеризации для получения

воспламеняемость некоторых

материалов с заданными механическими

растворителей требует соблюдения

и химическими характеристиками.

мер безопасности

7.

Методы Эмул ь сионной и СуспензионнойПол имеризации

Описание Процессов

Эмульсионная полимеризация проходит в водной среде с использованием эмульгаторов, которые обеспечивают

образование мелких мономерных капель, равномерно распределённых в воде.

В суспензионной полимеризации мономер диспергируется в виде капель в водной фазе с помощью механического

перемешивания и стабилизаторов, что позволяет контролировать размер и распределение частиц.

Преимущества и Недостатки

Эти методы обеспечивают высокую скорость реакции и позволяют получать полимеры с высокой молекулярной

массой и заданной морфологией.

Однако для успешного проведения процессов требуется тщательный подбор и стабилизация системы эмульгаторов

и стабилизаторов, что усложняет технологию и влияет на стоимость производства.

Промышленны е Применения

Эмульсионная и суспензионная полимеризация широко применяются в производстве поливинилхлорида (ПВХ),

различных каучуков и полистиролов, где важна контроль качества и физико-механических свойств продукции.

Эти методы также используются для получения латексов, покрытий и других специальных материалов с

уникальными свойствами.

Роль Стабилизаторов

Стабилизаторы и эмульгаторы играют ключевую роль в обеспечении дисперсности системы, предотвращая

агрегацию и коагуляцию частиц полимера во время реакции.

Они способствуют равномерному росту полимерных цепей и стабильности системы, что напрямую влияет на

конечные свойства материала и эффективность процесса.

8.

Оборудование дл я Пол имеризацииТипы Реакторов

Перемешивание и

Теплообмен

Измерения и

Автоматизация

для различных партийных

Эффективные системы

Современные датчики и

реакций

Непрерывные — обеспечивают

обеспечивают однородность и

программное обеспечение

контроль температуры для

позволяют оптимизировать

стабильного режима реакции.

процесс, повысить безопасность и

Периодические — подходят

постоянный поток материала

Трубчатые — для

высокотемпературных и

быстрых реакций

качество продукции.

9.

Проблемы и Решения приПол имеризации

Гел ь -эффект

Побочные Прод укты

Самоускорение реакции,

приводящее к

неконтролируемому

увеличению вязкости.

Применяются методы

температурного контроля и

разбавления.

Образование олигомеров и

разветвлений требует

тщательного выбора условий

и катализаторов.

Контрол ь Молекул ярной Массы

Оптимизация параметров и использование специфических

инициаторов помогают получить заданный полимер с узким

распределением.

10.

Заключение:Оптимизация Режимов

Полимеризации

Понимание ключевых параметров и методов полимеризации

позволяет создавать высококачественные пластмассы с

заданными свойствами. Правильный выбор режима

обеспечивает как производительность, так и стабильность

процесса.

Современные технологии и перспективы автоматизации

открывают новые возможности для интенсификации процесса и

улучшения экологических характеристик производства. Развитие

исследований направлено на создание эффективных и

устойчивых полимеризационных систем будущего.

Химия

Химия Промышленность

Промышленность