Похожие презентации:

Виды полимеризации

1.

лекция2. Виды полимеризации

В зависимости от фазового состояния среды, вкоторой протекает реакция полимеризации,

различают несколько видов процесса:

жидкофазная

газофазная

эмульсионная

растворная полимеризация

3. Газофазная и жидкофазная полимеризация

Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономерабыла первым промышленным методом синтеза каучука. Немного позже был разработан

и внедрен в промышленность газофазный метод полимеризации бутадиена. Газофазная

полимеризация имела ряд преимуществ по сравнению с полимеризацией в среде

жидкого мономера (жидкофазная полимеризация): щелочной металл использовался в

виде катализаторной пасты, что увеличивало его поверхность. Получаемый полимер

получался более однородным по качеству, производство каучука упростилось и стало

более безопасным, также появилась возможность частичной механизации.

В качестве основного компонента катализаторной пасты использовались щелочные металлы:

натрий, калий и литий. Наибольшее распространение получил натриевый катализатор, но

получаемый каучук характеризовался недостаточной морозостойкостью и эластичностью.

В присутствии лития каучук получался с меньшим содержанием 1,2-звеньев в составе

полибутадиена, каучук имел лучшую морозостойкость и эластичность. При

полимеризации на щелочных металлах получались полимеры с высоким молекулярным

весом. Из-за возможных неоднородностей катализатора и местных перегревов

реакционной массы иногда наблюдалось образование «хрящей» - твердых трехмерных

образований, резко ухудшающих качество каучука.

Газофазная полимеризация применялась в 30-е годы, но после введения эмульсионной

полимеризации, ее популярность резко снизилась. Сегодня газофазная полимеризация

сохранилась на единичных заводах, но объем производства каучука по данной технологии

очень незначителен.

Общим недостатком жидкофазного и газофазного способа полимеризации считается

периодичность и невысокое качество каучука по ряду технических показателей.

4. Эмульсионная полимеризация

Основными преимуществами полимеризации в эмульсии передполимеризацией

в

массе

мономера

(жидкофазной

полимеризацией) заключается в том, что процесс протекает с

большей скоростью и его можно организовать по непрерывной

схеме. Кроме этого процесс хорошо регулируется, так как тепло

реакции отводится равномерно, и получаемый полимер имеет

более высокий молекулярный вес, более однороден по

структуре и качеству. В зависимости от температуры, при

которой протекает реакция полимеризации в эмульсии,

различают высокотемпературную и низкотемпературную

эмульсионную полимеризацию.

Низкотемпературные эластомеры обладают более высокими

физико-механическими показателями по сравнению с

высокотемпературными.

5. Растворная полимеризация

Полимеризация в растворе обесᴨȇчивает эффективныйтеплообмен в массе раствора, в котором протекает реакция. В

связи с этим полученный полимер более однороден и обладает

лучшим комплексом свойств. Применение органических

растворов позволяет использовать в процессе полимеризации

различные эффективные каталитические системы, с помощью

которых

можно

осуществлять

направленный

синтез

эластомеров, создавать высокомолекулярные соединения с

заданной структурой и свойствами. Технологическая трудность

при проведении таких процессов заключается в необходимости

работы с катализаторами, многие из которх являются высоко

реакционными соединениями, которые изменяют свойства при

хранении. Использование таких каталитических систем требует

тщательной подготовки и очистки мономеров и растворителей,

которые используются в синтезе.

6.

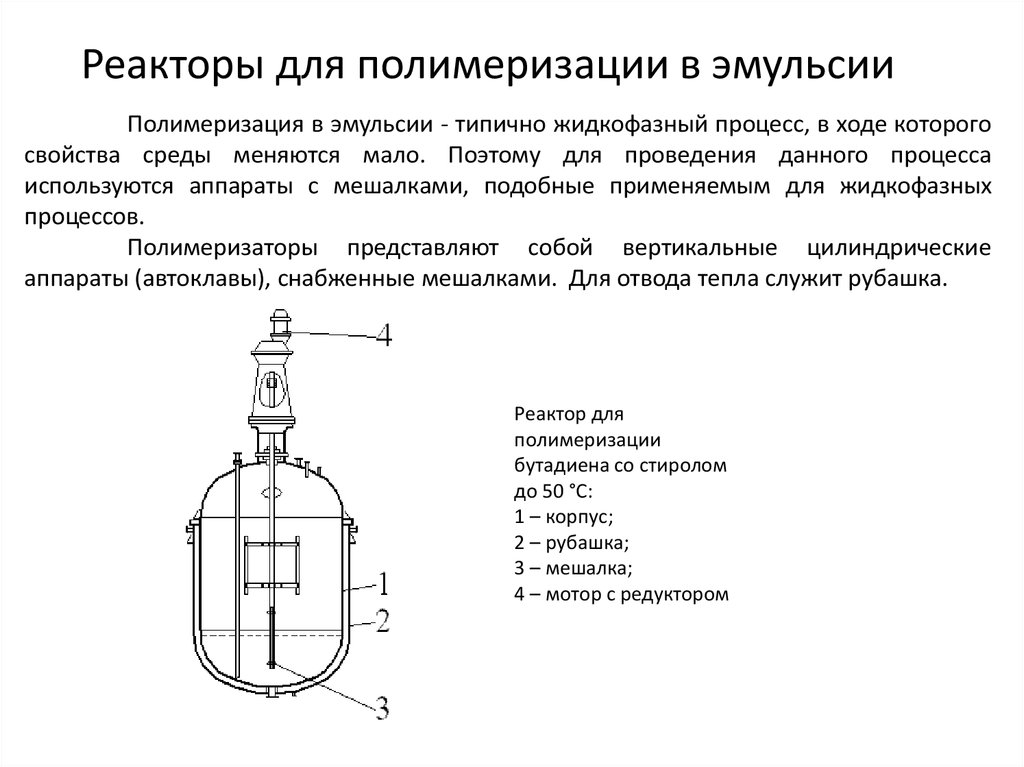

Реакторы для полимеризации в эмульсииПолимеризация в эмульсии - типично жидкофазный процесс, в ходе которого

свойства среды меняются мало. Поэтому для проведения данного процесса

используются аппараты с мешалками, подобные применяемым для жидкофазных

процессов.

Полимеризаторы представляют собой вертикальные цилиндрические

аппараты (автоклавы), снабженные мешалками. Для отвода тепла служит рубашка.

Реактор для

полимеризации

бутадиена со стиролом

до 50 °С:

1 – корпус;

2 – рубашка;

3 – мешалка;

4 – мотор с редуктором

7.

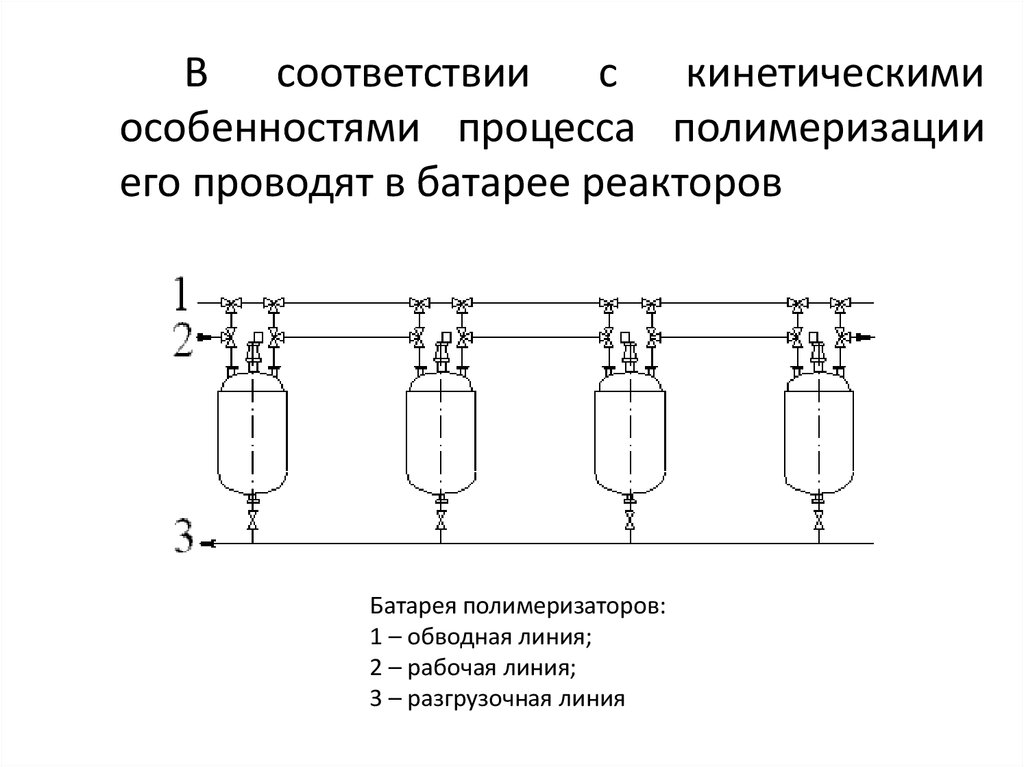

В соответствии с кинетическимиособенностями процесса полимеризации

его проводят в батарее реакторов

Батарея полимеризаторов:

1 – обводная линия;

2 – рабочая линия;

3 – разгрузочная линия

8. С целью увеличения поверхности теплообмена в аппарат вводят дополнительные теплообменные поверхности в виде пучков труб,

последовательно собранныхи установленных на некотором расстоянии вдоль боковой

поверхности полимеризатора

Полимеризатор для

низкотемпературной

эмульсионной

полимеризации:

1 – корпус;

2 – рубашка;

3 – мешалка;

4 – мотор с редуктором;

5 – дополнительные

теплообменные

поверхности (пучок труб)

9. Наибольшее применение находят полимеризаторы, в которых охлаждающей средой служит аммиак и вся необходимая поверхность

выполнена в виде испарителя свертикальными трубками

Схема полимеризатора с вертикальным

испарителем

10. Реакторы для полимеризации в растворе

Полимеризация в растворе в настоящее времястала

основным

вариантом

процесса

полимеризации в производстве СК (СКИ, СКД,

СКЭП, СКЭПТ). По аппаратурному оформлению

полимеризация в растворе более дорога и

сложна, чем эмульсионная. Отличительной

особенностью полимеризации в растворе

является высокая вязкость реакционной

среды, что требует применения особого типа

перемешивающих устройств.

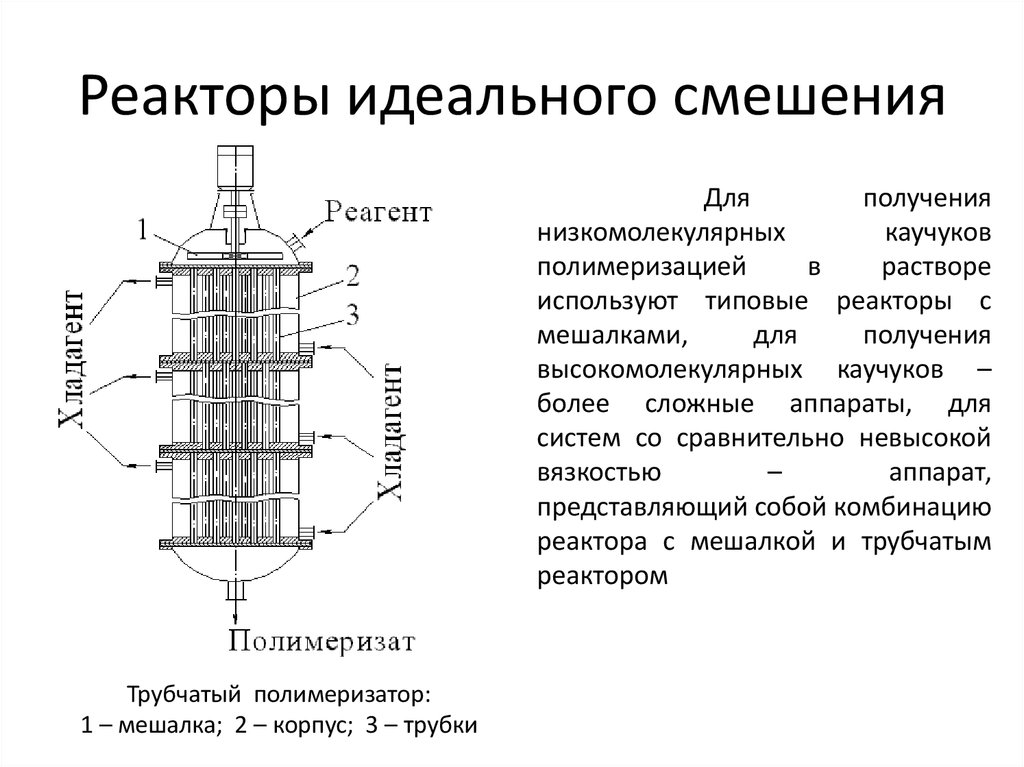

11. Реакторы идеального смешения

Дляполучения

низкомолекулярных

каучуков

полимеризацией

в

растворе

используют типовые реакторы с

мешалками,

для

получения

высокомолекулярных каучуков –

более сложные аппараты, для

систем со сравнительно невысокой

вязкостью

–

аппарат,

представляющий собой комбинацию

реактора с мешалкой и трубчатым

реактором

Трубчатый полимеризатор:

1 – мешалка; 2 – корпус; 3 – трубки

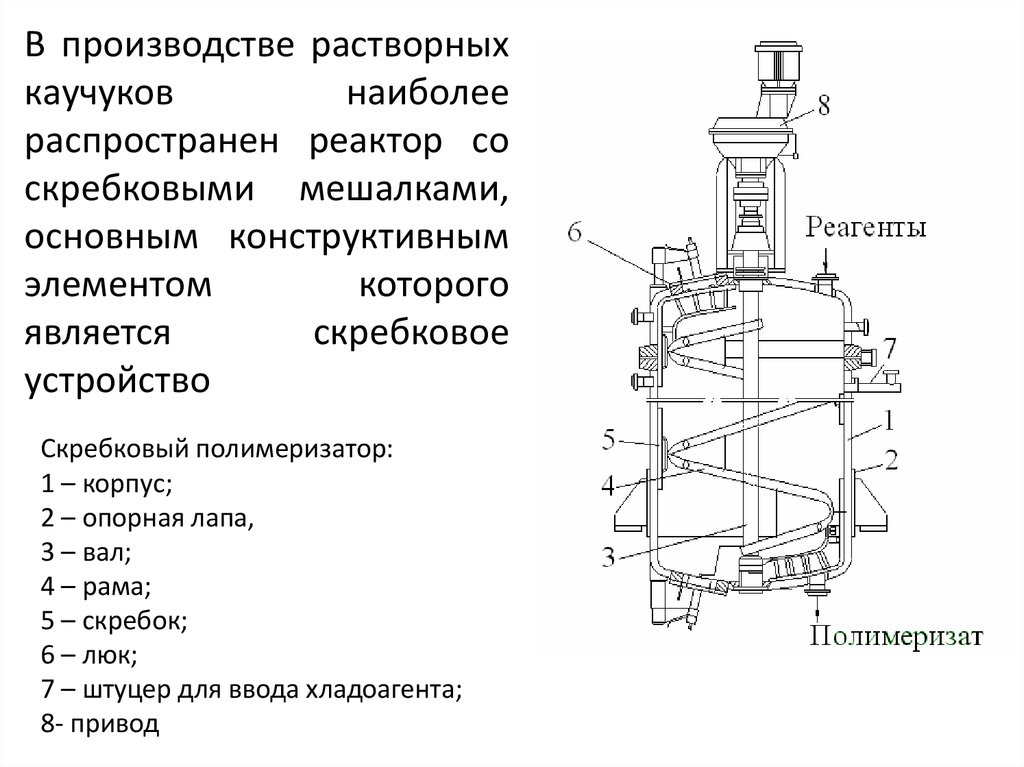

12. В производстве растворных каучуков наиболее распространен реактор со скребковыми мешалками, основным конструктивным элементом

которогоявляется

скребковое

устройство

Скребковый полимеризатор:

1 – корпус;

2 – опорная лапа,

3 – вал;

4 – рама;

5 – скребок;

6 – люк;

7 – штуцер для ввода хладоагента;

8- привод

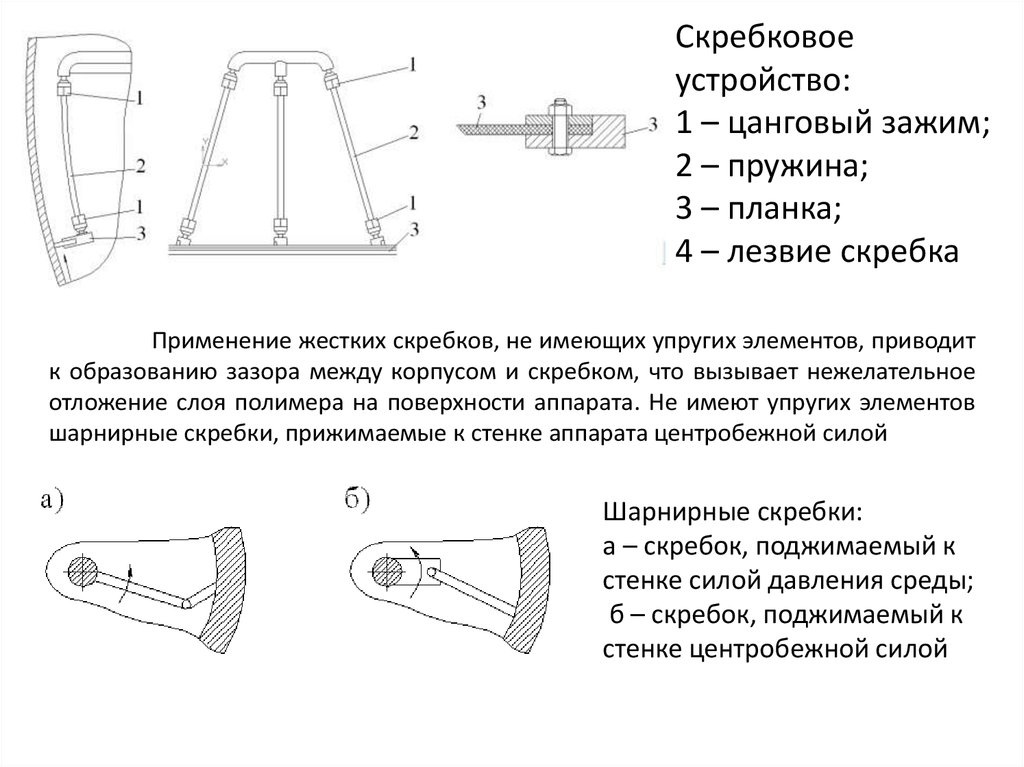

13. Скребковое устройство: 1 – цанговый зажим; 2 – пружина; 3 – планка; 4 – лезвие скребка

Применение жестких скребков, не имеющих упругих элементов, приводитк образованию зазора между корпусом и скребком, что вызывает нежелательное

отложение слоя полимера на поверхности аппарата. Не имеют упругих элементов

шарнирные скребки, прижимаемые к стенке аппарата центробежной силой

Шарнирные скребки:

а – скребок, поджимаемый к

стенке силой давления среды;

б – скребок, поджимаемый к

стенке центробежной силой

14.

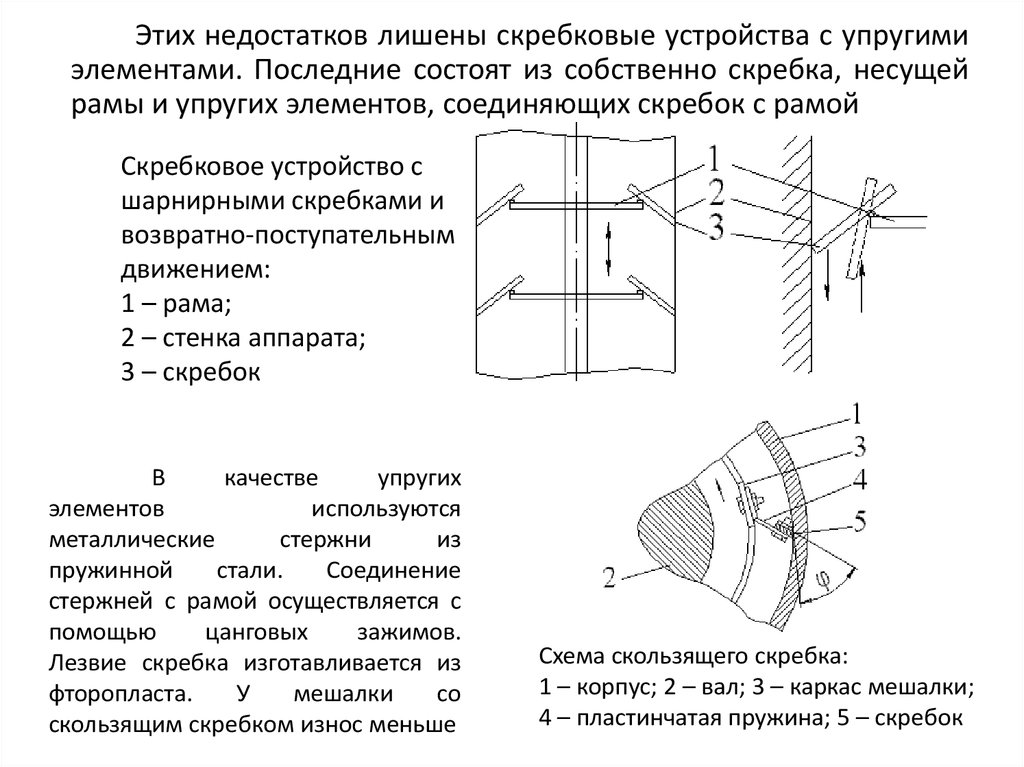

Этих недостатков лишены скребковые устройства с упругимиэлементами. Последние состоят из собственно скребка, несущей

рамы и упругих элементов, соединяющих скребок с рамой

Скребковое устройство с

шарнирными скребками и

возвратно-поступательным

движением:

1 – рама;

2 – стенка аппарата;

3 – скребок

В

качестве

упругих

элементов

используются

металлические

стержни

из

пружинной

стали.

Соединение

стержней с рамой осуществляется с

помощью

цанговых

зажимов.

Лезвие скребка изготавливается из

фторопласта.

У

мешалки

со

скользящим скребком износ меньше

Схема скользящего скребка:

1 – корпус; 2 – вал; 3 – каркас мешалки;

4 – пластинчатая пружина; 5 – скребок

15. Число скребков зависит от диаметра аппарата, а по высоте они устанавливаются так, чтобы поверхность, ометаемая одним скребком,

перекрывалась поверхностями,ометаемыми соседними скребками

Расположение

скребков

на

валу мешалки:

а – в одной

плоскости;

б – в нескольких

плоскостях

16.

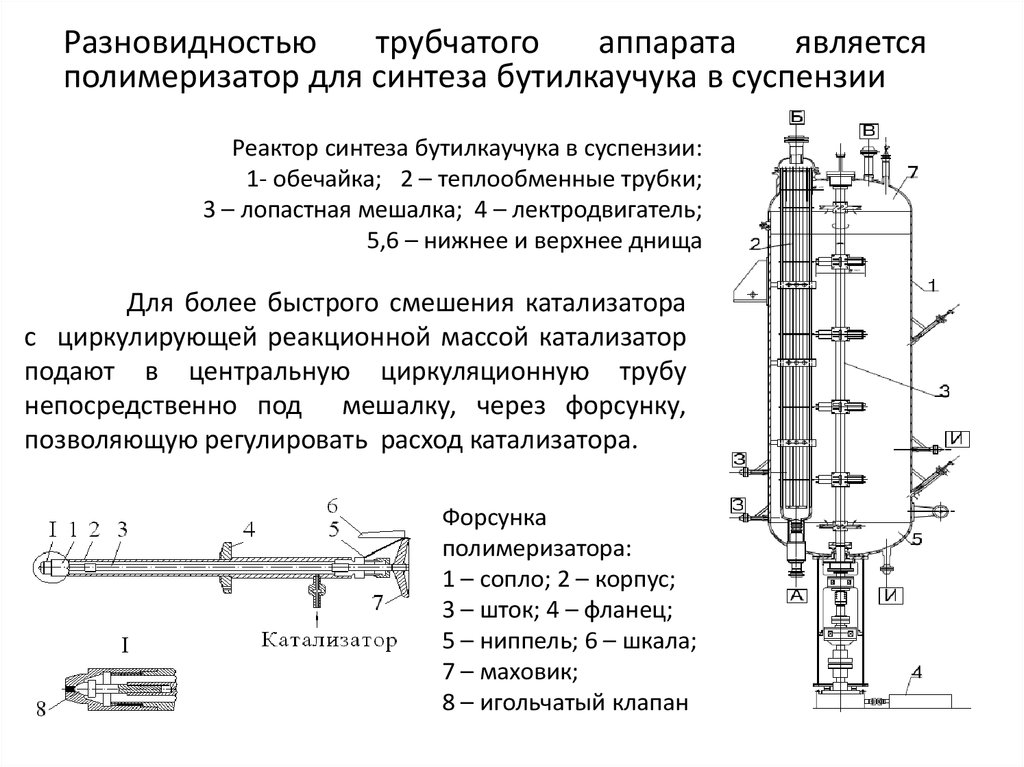

Разновидностьютрубчатого

аппарата

является

полимеризатор для синтеза бутилкаучука в суспензии

Реактор синтеза бутилкаучука в суспензии:

1- обечайка; 2 – теплообменные трубки;

3 – лопастная мешалка; 4 – лектродвигатель;

5,6 – нижнее и верхнее днища

Для более быстрого смешения катализатора

с циркулирующей реакционной массой катализатор

подают в центральную циркуляционную трубу

непосредственно под мешалку, через форсунку,

позволяющую регулировать расход катализатора.

Форсунка

полимеризатора:

1 – сопло; 2 – корпус;

3 – шток; 4 – фланец;

5 – ниппель; 6 – шкала;

7 – маховик;

8 – игольчатый клапан

17.

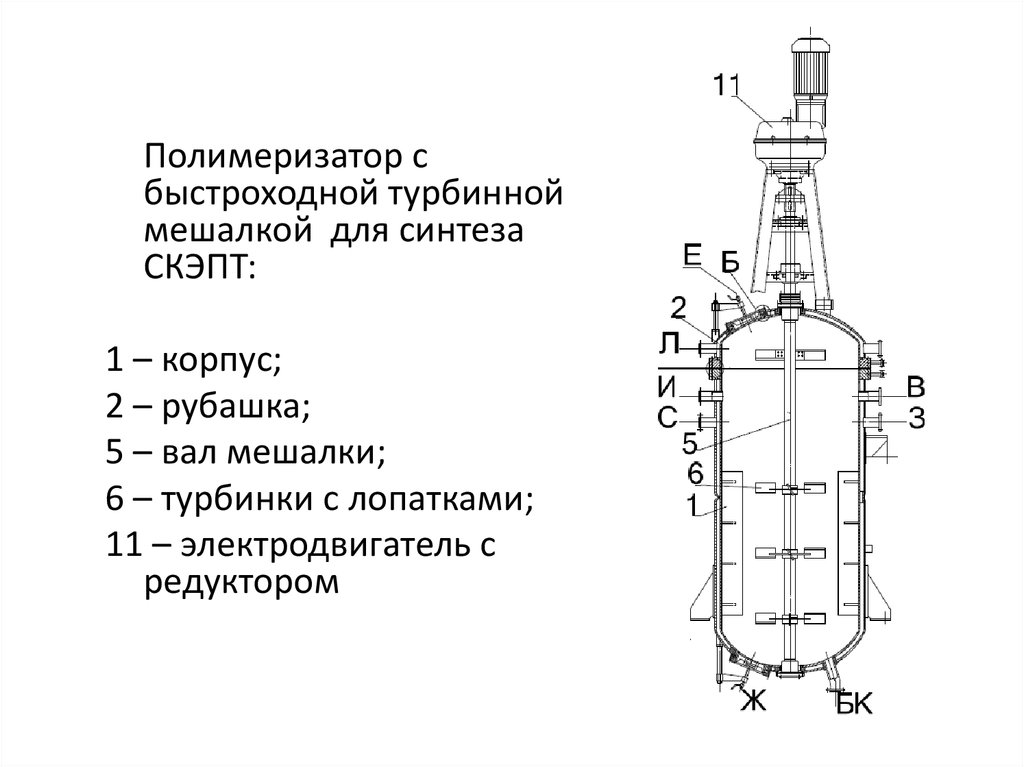

Полимеризатор сбыстроходной турбинной

мешалкой для синтеза

СКЭПТ:

1 – корпус;

2 – рубашка;

5 – вал мешалки;

6 – турбинки с лопатками;

11 – электродвигатель с

редуктором

18.

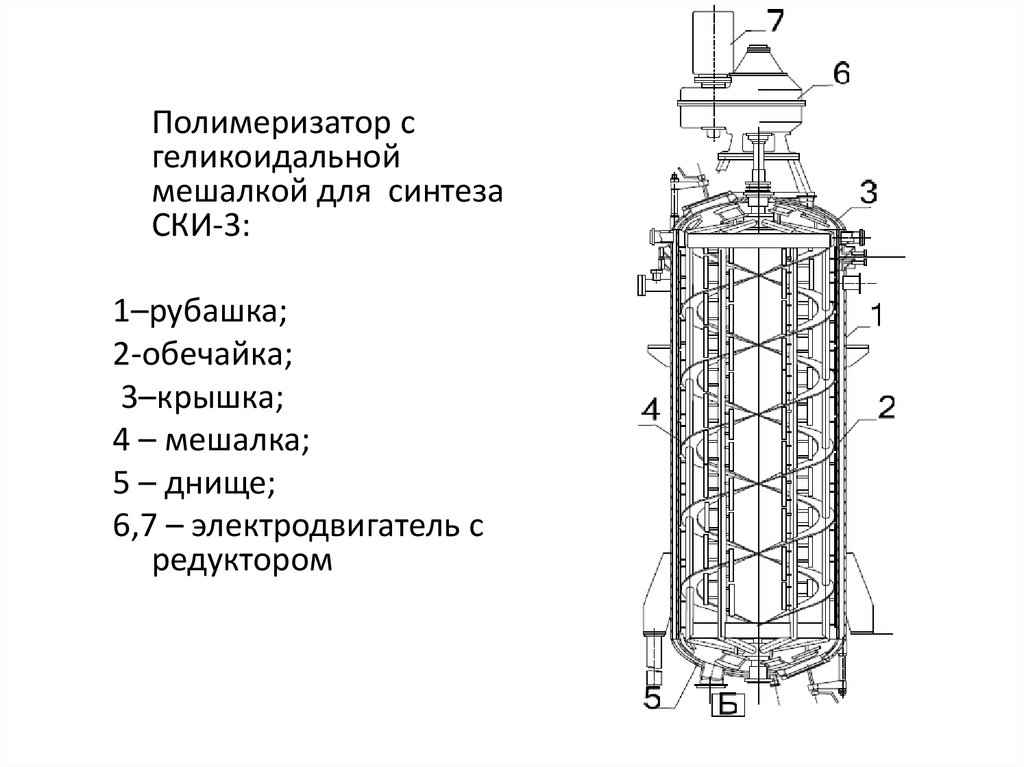

Полимеризатор сгеликоидальной

мешалкой для синтеза

СКИ-3:

1–рубашка;

2-обечайка;

3–крышка;

4 – мешалка;

5 – днище;

6,7 – электродвигатель с

редуктором

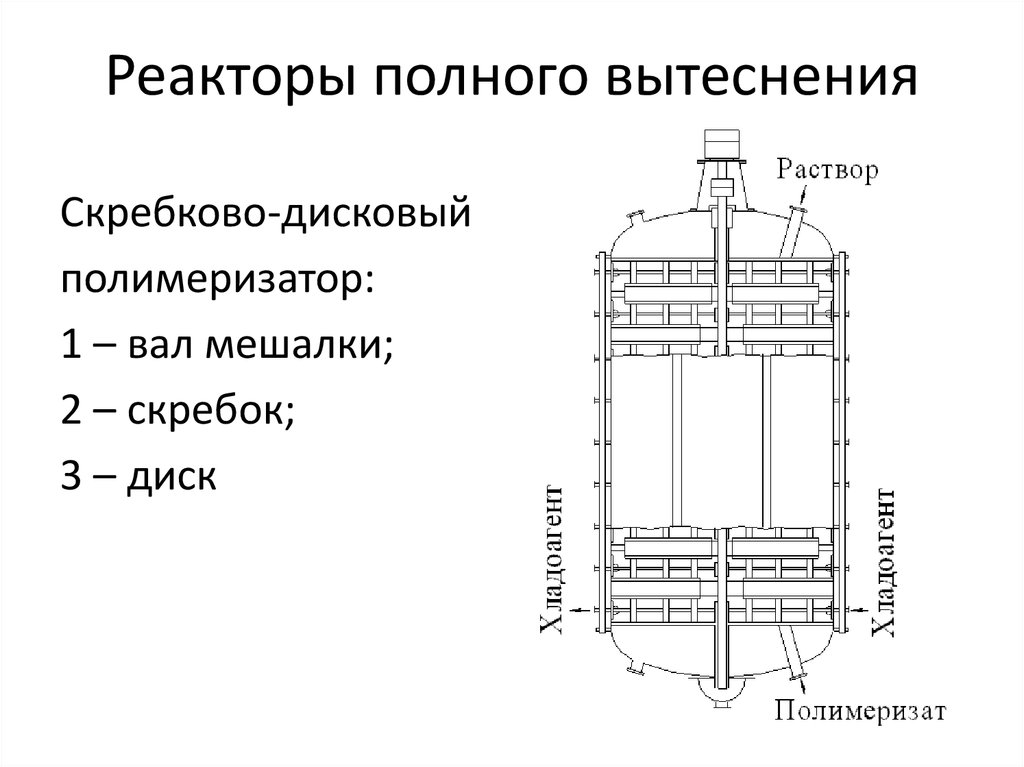

19. Реакторы полного вытеснения

Скребково-дисковыйполимеризатор:

1 – вал мешалки;

2 – скребок;

3 – диск

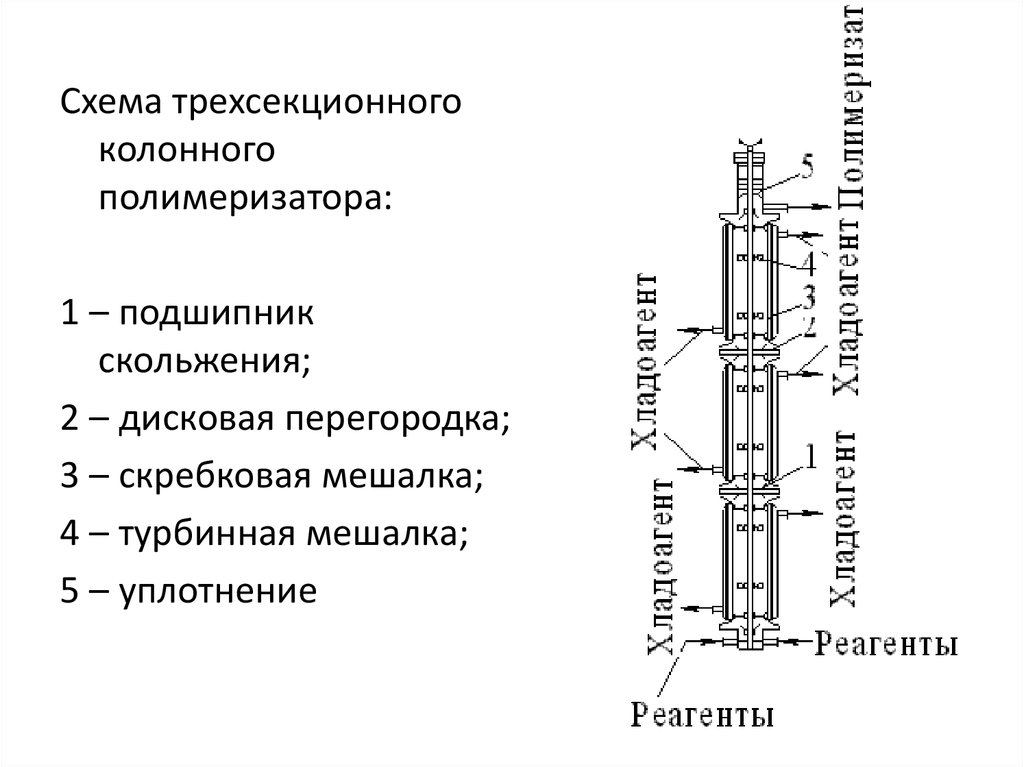

20.

Схема трехсекционногоколонного

полимеризатора:

1 – подшипник

скольжения;

2 – дисковая перегородка;

3 – скребковая мешалка;

4 – турбинная мешалка;

5 – уплотнение

21.

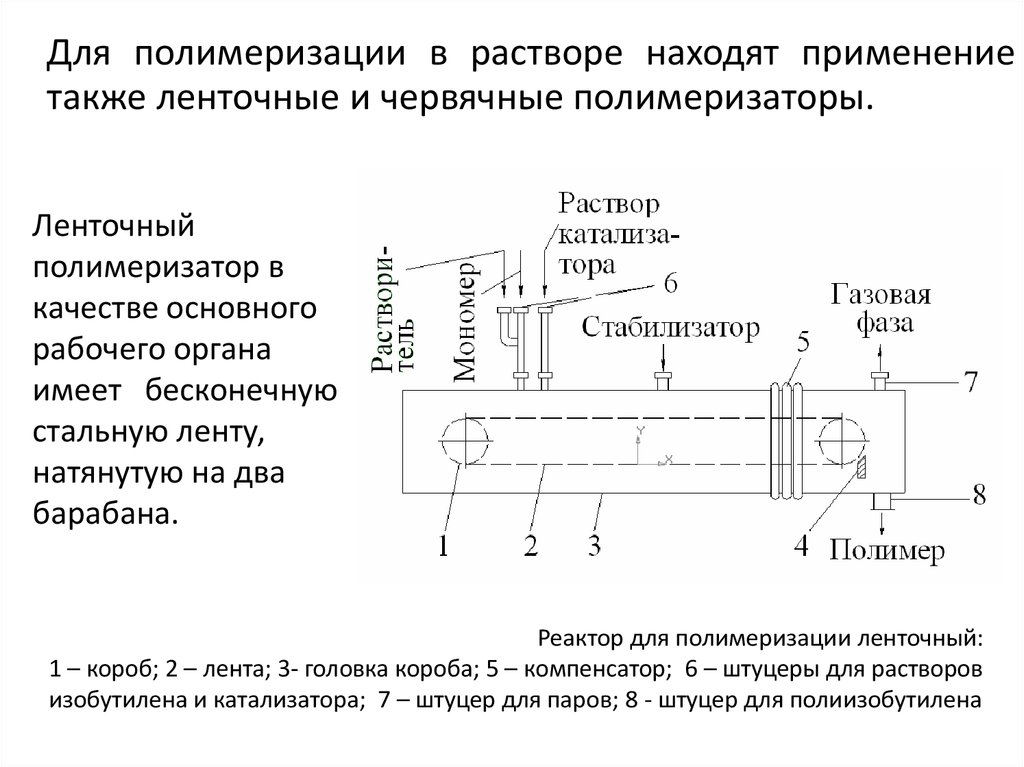

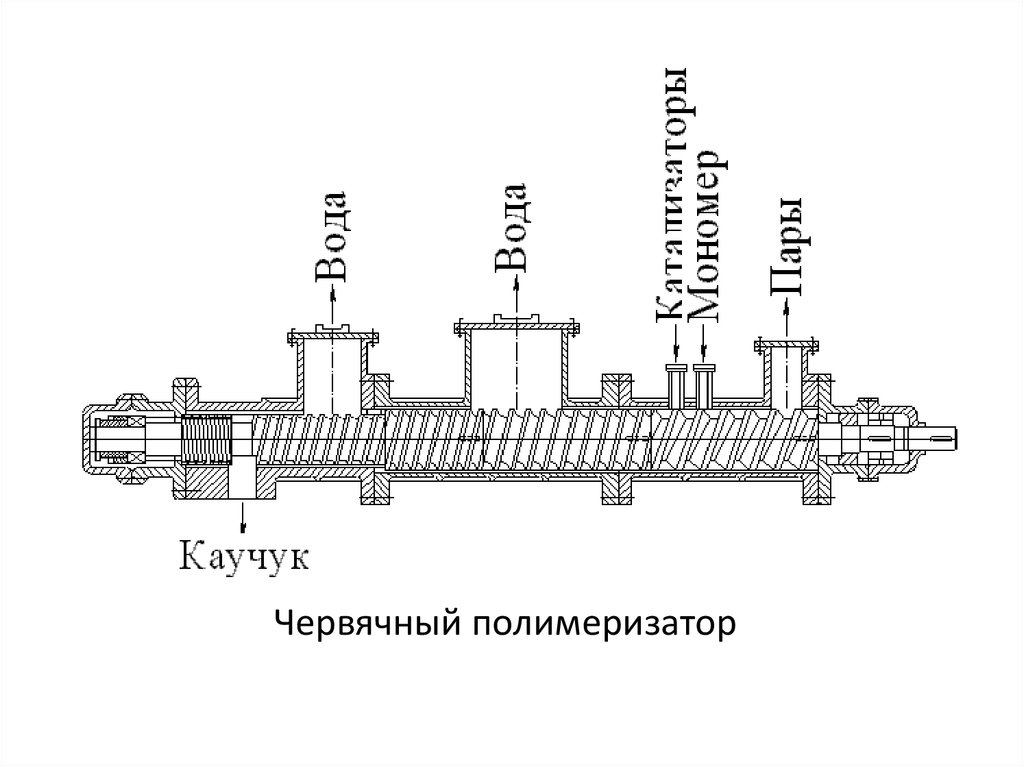

Для полимеризации в растворе находят применениетакже ленточные и червячные полимеризаторы.

Ленточный

полимеризатор в

качестве основного

рабочего органа

имеет бесконечную

стальную ленту,

натянутую на два

барабана.

Реактор для полимеризации ленточный:

1 – короб; 2 – лента; 3- головка короба; 5 – компенсатор; 6 – штуцеры для растворов

изобутилена и катализатора; 7 – штуцер для паров; 8 - штуцер для полиизобутилена

22.

Червячный полимеризатор23.

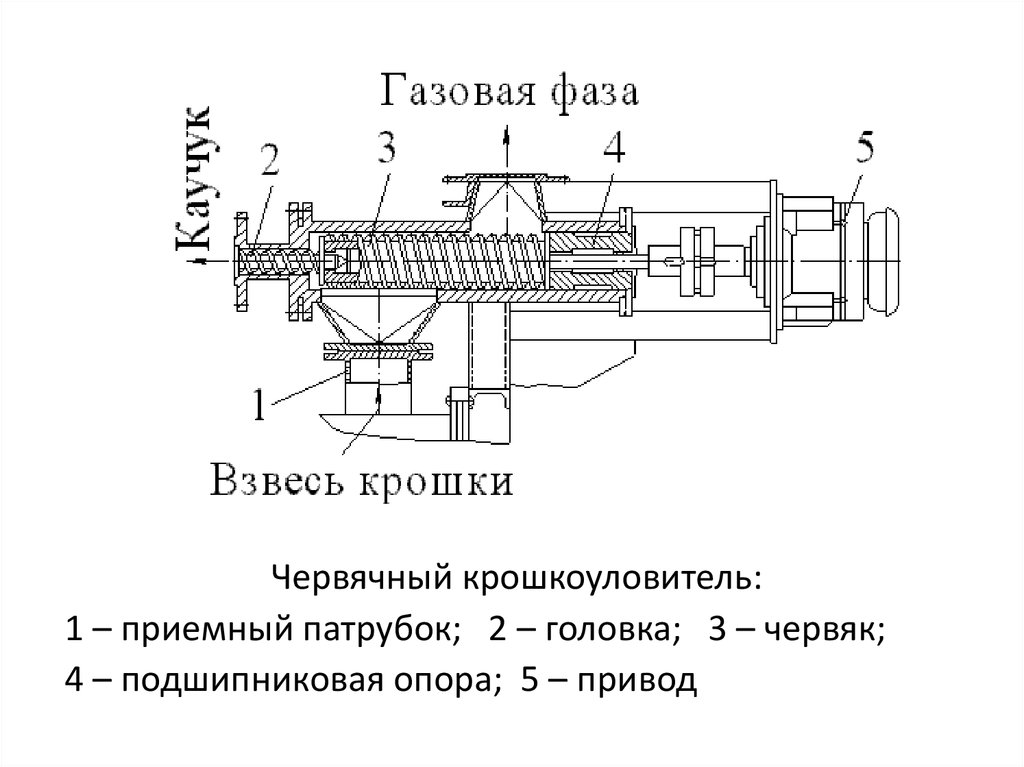

Червячный крошкоуловитель:1 – приемный патрубок; 2 – головка; 3 – червяк;

4 – подшипниковая опора; 5 – привод

24. Реакторы для полимеризации в массе

Наиболеераспространенными

аппаратами

для

полимеризации в массе являются автоклавы и шнековые

полимеризаторы.

Недостатком автоклавов является

невозможность эффективного отвода тепла.

Шнековый полимеризатор для получения каучука СКТ:

1 – нижняя часть; 2 – средняя часть; 3 – верхняя часть; 4 – лепестковый шнек;

5 – штуцер для силоксанового масла; 6 – штуцер для катализаторной пасты;

7- штуцер для выгрузки полимера

25.

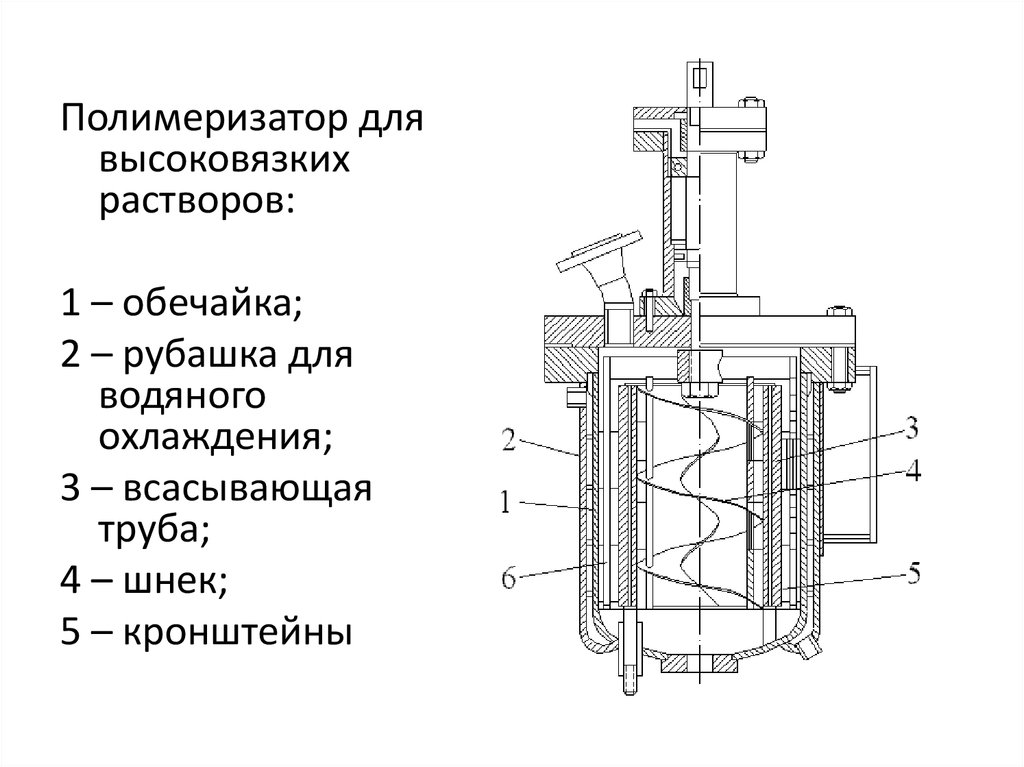

Полимеризатор длявысоковязких

растворов:

1 – обечайка;

2 – рубашка для

водяного

охлаждения;

3 – всасывающая

труба;

4 – шнек;

5 – кронштейны

Химия

Химия