Похожие презентации:

Термическая обработка

1.

Тема урока:Термическая обработка

2.

Химико-термическая обработкаХимико-термическая обработка (ХТО) - сочетание

химического и термического воздействия с целью изменения

состава, структуры и свойств поверхностного слоя детали в

необходимом направлении.

При этом происходит поверхностное насыщение

металлического материала соответствующим элементом

(С, N, В, Al, Cr, Si, Ti и др.) путем его диффузии в атомарном

состоянии из внешней среды (твердой, газовой, паровой,

жидкой) при высокой температуре.

2

3.

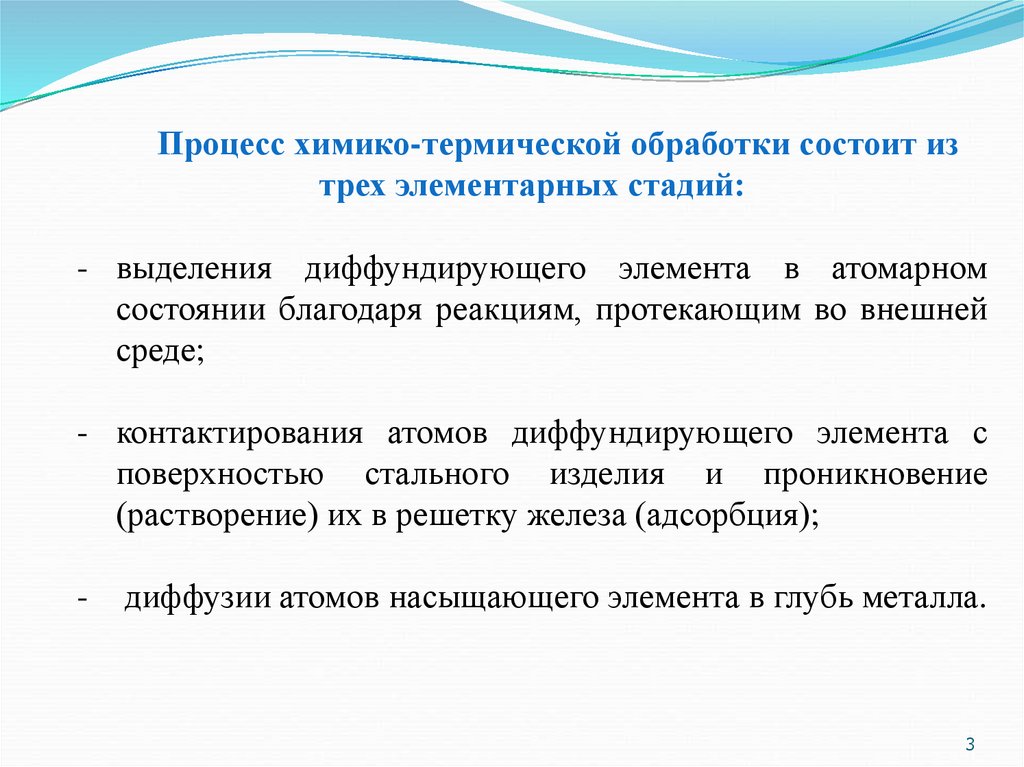

Процесс химико-термической обработки состоит изтрех элементарных стадий:

- выделения диффундирующего элемента в атомарном

состоянии благодаря реакциям, протекающим во внешней

среде;

- контактирования атомов диффундирующего элемента с

поверхностью стального изделия и проникновение

(растворение) их в решетку железа (адсорбция);

-

диффузии атомов насыщающего элемента в глубь металла.

3

4.

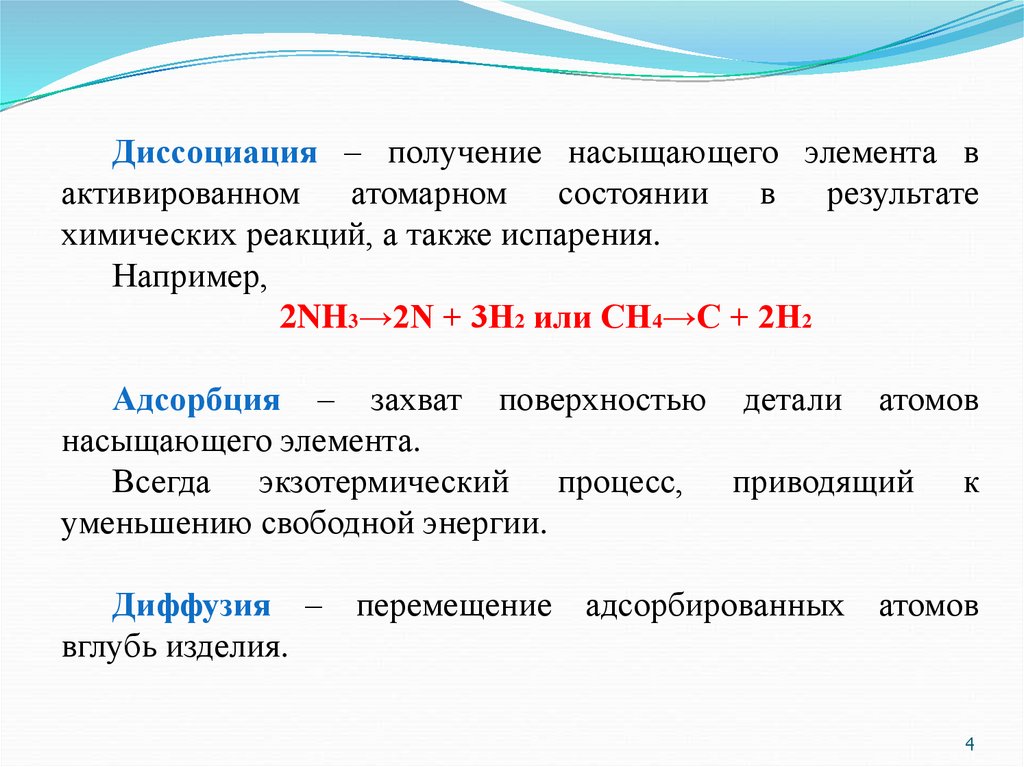

Диссоциация – получение насыщающего элемента вактивированном атомарном состоянии в результате

химических реакций, а также испарения.

Например,

2NH3→2N + 3H2 или CH4→C + 2H2

Адсорбция – захват поверхностью детали атомов

насыщающего элемента.

Всегда экзотермический процесс, приводящий к

уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов

вглубь изделия.

4

5.

Цементация сталиЦементацией

называется

процесс

насыщения

поверхностного слоя стали углеродом.

Различают два основных вида цементации: твердую

углеродосодержащую смесь (карбюризаторы) и газовую.

Цель цементации - получение твердой износостойкой

поверхности, что достигается обогащением поверхностного

слоя углеродом до концентрации 0,8-1,2% и последующей

закалкой с низким отпуском.

Цементация и последующая термическая

одновременно повышают предел выносливости.

обработка

5

6.

При цементации в твердом карбюризаторе изделияукладывают в ящики и засыпают древесным углем.

При нагреве углерод древесного угля, соединяясь с

кислородом воздуха, образует оксид углерода, который, в

свою очередь, взаимодействуя с железом, дает атомарный

углерод.

Этот активный углерод поглощается аустенитом и

диффундирует в глубь изделия.

Написать уравнения реакции

6

7.

Для газовой цементации в качестве карбюризатораиспользуют природный газ, жидкие углеводороды (керосин,

бензин и т. д.) или контролируемые атмосферы.

При нагреве образуется атомарный углерод:

Газовая цементация - основной процесс при массовом

производстве, а цементацию в твердом карбюризаторе

используют в мелкосерийном производстве.

7

8.

Глубинацементации

(h)

–

расстояние от поверхности изделия до

середины зоны, где в структуре имеются

одинаковые объемы феррита и перлита

(h = 1-2 мм).

Степень цементации – среднее

содержание углерода в поверхностном

слое (обычно, не более 1,2 %).

8

9.

Изменение концентрации углерода поглубине цементированного слоя (а) и

схема микроструктуры незакаленного

науглероженного слоя (б):

1 – заэвтектоидная;

2 – эвтектоидная;

3 – доэвтектоидная зоны

9

10.

Первую закалку проводят с нагревом до 850-900 °С(выше точки А3 сердцевины изделия), чтобы произошла

полная перекристаллизация с измельчением аустенитного

зерна в доэвтектоидной стали.

После первой закалки цементованный слой оказывается

перегретым и содержащим повышенное количество

остаточного аустенита, поэтому применяют вторую закалку с

температуры 700-780 °С

При газовой цементации чаще всего применяют одну

закалку с цементационного нагрева после подстуживания

изделия до 840—860 °С.

Заключительной операцией термической обработки

цементованных изделий во всех случаях является низкий

отпуск при 160-180 °С

10

11.

Цементацию широко применяют в машиностроении дляповышения твердости и износостойкости изделий с

сохранением высокой вязкости их сердцевины.

Цементации подвергают качественные стали 08, 10, 15 и

20 и легированные стали 12ХНЗА, 18ХГТ и др.

Твердость поверхностного слоя для углеродистой стали

составляет 60-64 НRC, а для легированной - 58-61 HRC

11

12.

Азотирование сталиАзотированием

называют

процесс

диффузионного насыщения поверхностного слоя

стали азотом при нагреве ее в аммиаке.

Азотирование очень сильно повышает твердость

поверхностного слоя, его износостойкость, предел

выносливости и сопротивления коррозии в таких

средах, как атмосфера, вода, пар и т. д.

12

13.

АзотированиеДо азотирования детали подвергают закалке, высокому

отпуску (улучшению) и чистовой обработке.

После азотирования детали шлифуют или полируют.

Азотирование стальных изделий проводят интервале

температур 500-620 °С в аммиаке, который при нагреве

диссоциирует, поставляя активный атомарный азот:

2NH3→2N+3H2

Атомарный

азот

поглощается

поверхностью

и

диффундирует вглубь изделия. Типовые азотируемые стали:

38ХМЮА, 30ХТ2Н3Ю

13

14.

В системе «Fe - N» при температурахазотирования могут образовываться следующие фазы:

α-фаза - твердый раствор азота в Feα (азотистый

феррит),

γ-фаза - твердый раствор азота в Feγ, (азотистый

аустенит),

γ'-фаза твердый раствор на основе нитрида железа

Fe4N

ɛ-фаза - твердый раствор на основе нитрида

железа Fe2_3N с широкой областью гомогенности (8,111,1% N).

14

15.

Установка для ионного азотирования15

16.

Цианирование и нитроцементацияхимико-термическая обработка, при которой

поверхность насыщается одновременно углеродом

и азотом

2NaCN + 2O2 → Na2CO3 + CO + N2

16

17.

Высокотемпературное цианирование – проводится притемпературе 800-950OС, сопровождается преимущественным

насыщением стали углеродом до 0,6-1,2%

Низкотемпературное цианирование – проводится при

температуре 540-600OС, сопровождается преимущественным

насыщением стали азотом.

Нитроцементация – газовое цианирование, осуществляется

в газовых смесях из цементующего газа и диссоциированного

аммиака.

Высокотемпературная нитроцементация проводится при

температуре 830-950OС.

Низкотемпературной

нитроцементации

подвергают

инструмент из быстрорежущей стали после термической

обработки (закалки и отпуска). Процесс проводят при

температуре 530-570OС.

17

18.

Процесс одновременного насыщения стали углеродом иазотом в газовой среде называется нитроцементацией.

Нитроцементацию проводят при более низких (850-870

°С) по сравнению с цементацией температурах. Понижение

температуры насыщения без увеличения длительности

процесса позволяет снизить деформацию обрабатываемых

деталей, уменьшить нагрев печного оборудования. Для газовой

цементации и нитроцементации применяют практически

одинаковое оборудование.

Нитроцементации обычно подвергают легированные

стали с содержанием углерода до 0,25%. Продолжительность

процесса 4-10 ч.

18

19.

Низкотемпературную нитроцементацию проводят при 570°С в течение 0,5 - 3,0 час в атмосфере, содержащей 50 %

эндогаза (эк зогаза) и 50 % аммиака или 50 % пропана

(метана) и 50 % аммиака.

В результате такой обработки на поверхности стали

образуется тонкий карбо-нитридный слой Fe3(N, С),

обладающий высокой износостойкостью.

Твердость такого слоя на легированных сталях составляет

5000-11000 HV.

Низкотемпературная нитроцементация повышает предел

выносливости изделий.

19

20.

Поверхностное упрочнениеСреди методов поверхностного упрочнения наибольшее

распространение получили поверхностная закалка, обработка

лазером и электроискровое легирование.

При поверхностной закачке на некоторую заданную глубину

закаливается только верхний слой, тогда как сердцевина изделия

остается незакаленной.

Основное назначение поверхностной закалки: повышение

твердости,

износостойкости

и предела выносливости

обрабатываемого изделия. Сердцевина изделия остается вязкой

и воспринимает ударные нагрузки.

Поверхностную закалку осуществляют: нагревом токами

высокой частоты (ТВЧ) или газовым пламенем.

20

21.

Схема нагрева токами высокойчастоты:

1 – деталь

2 – индуктор

3 – магнитное поле

I – направление тока в индукторе

II – направление тока в детали

При закалке ТВЧ стальное изделие размещают внутри

индуктора в форме спирали или петли. Ток высокой частоты

подводится от генератора к индуктору. Во время прохождения

тока через индуктор в поверхностных слоях изделия за счет

индукции возникает ток противоположного направления,

нагревающий сталь.

21

22.

Существуют следующие способы закалкииндукционным нагревом:

- одновременный нагрев и охлаждение всей

поверхности;

- последовательный нагрев и охлаждение

отдельных участков;

- непрерывно последовательный нагрев и

охлаждение.

При

этом

методе

изделие

перемещается

относительно

неподвижных

индуктора

и

охлаждающего устройства (спрейера) или наоборот.

По сравнению с первым методом не требуется

большой установочной мощности генератора.

22

23.

Лазерное упрочнениеСостоит в мощном импульсном (или непрерывном)

воздействии светового пучка чрезвычайно большой плотности

энергии, что вызывает мгновенный нагрев поверхности до

высоких температур, превышающие температуры структурнофазовых превращений металла и температуру плавления.

С учетом чрезвычайно высоких скоростей охлажденияв

поверхности материала формируются особомелкозернистая

или даже псевдоаморфная структура, имеющая повышенную

твердость (20-30%).

23

24.

Достоинства лазерного упрочнения:- простота транспортировки лазерного луча при отсутствии

механического контакта упрочняемой поверхности с

источником энергетического воздействия;

- возможность дозированного энергетического воздействия;

- возможность реализации процесса упрочнения в вакууме,

газовой и жидкостной средах;

- широкий спектр энергетических и комбинированных

физико- химических воздействий на упрочняемою поверхность.

24

25.

Схема композиционной структуры прилазерной термической обработки

Упрочненная поверхность представляет собой композиционную

структуру:

1 - зона расплавленного и быстро закристаллизовавшегося металла,

2 - зона термического влияния, в которой все структурные изменения

происходят в твердом состоянии.

Затем наблюдается переходный слой 3 и 4 - материал основы.

25

26.

Электроискровое легированиеЭИЛ

относится

к

технологиям

упрочнения,

основывающимся

на

взаимодействии

материалов

с

высококонцентрированными потоками энергии и вещества.

Образование упрочненного слоя происходит в результате

сложных

плазмохимических,

теплофизических

и

механотермических процессов.

26

27.

Процесс ЭИЛ включает следующие этапы1. Оплавление. При сближении на определенное расстояние

электрода-инструмента с упрочняемой металлической поверхностью

происходит импульсный электрический разряд длительностью 10-3 – 10 6с. В результате на поверхностях анода (легирующий электрод) и катода

(упрочняемая деталь) образуются локальные очаги электроэрозионного

разрушения.

Схема физических процессов в межэлектродном промежутке при

электроискровом легировании:

а) этап оплавления

б) электрическая энергия

в) физико-химическое взаимодействие

27

28.

2. Электрическая эрозия. Представляет собой комплексный процессразрушения, включающий в себя оплавление, испарение, термохрупкое

разрушение и другие механизмы. Эродированная масса легирующего

электрода, имея избыточный положительный разряд и попадая в

межэлектродное пространство, устремляется к поверхности катодадетали,

ускоряясь и нагреваясь за счет электрического поля анода и катода.

3. Физико-химическое взаимодействие. При движении анодная

эродированная масса вступает в физико-химическое взаимодействие с

межэлектродной средой и летучими продуктами эрозии катода-детали. К

моменту осаждения фрагменты эродированной массы несут в себе

электрическую, кинетическую и тепловую энергии, которые при

взаимодействии с упрочняемой поверхностью выделяются в виде теплового

импульса большой мощности. Вслед за осаждением эродированной массы

упрочняемая

поверхность

подвергается

контактнодеформационному

воздействию вибрационного характера. Энергетическое воздействие высокой

концентрации

стимулирует

протекание

сопутствующих

ЭИЛ

микрометаллургических

конвекционнодиффузионных

процессов

энергомассопереноса.

28

29.

Схема композиционной структуры материала после электроискрового легирования:1 – зона тонкопленочных или сплошных формирований;

2 – зона смеси материалов анода и катода;

3 – зона сформированная за счет диффузии элементов легирующего электрода в

упрочняемой матрице катода-детали;

4 – зона термического воздействия, плавно переходящая в структуру основного

материала -5

29

Промышленность

Промышленность