Похожие презентации:

Ейское месторождение леонардита (Краснодарский край)

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Ейское месторождение леонардита (Краснодарский край)

Основные характеристики месторождения

1. Географическое положение:

o Расположено в Ейском районе Краснодарского края, недалеко от побережья

Азовского моря.

2. Запасы леонардита:

o Оценочные запасы составляют около 1 млн тонн (точные данные могут

уточняться в зависимости от геологоразведочных работ). Требуется

доразведка месторождения. По некоторым источникам запасы

месторождения могут достигать до 20-25 млн. т.

3. Глубина залегания:

o Леонардит залегает на глубине от 2 до 10 метров, что делает его удобным

для открытой добычи.

4. Мощность слоёв:

o Вскрышные породы (глина, песок) – 1–5 м.

o Полезный слой (леонардит) – 0,5–3 м.

5. Свойства леонардита:

o Высокое содержание гуминовых и фульвокислот (до 70–80%).

o Наличие микро- и макроэлементов (калий, фосфор, сера, магний и др.).

o Высокая водопоглощающая способность и ионообменные свойства.

o Органическое происхождение (продукт окисленного бурого угля).

Что можно производить из леонардита Ейского месторождения?

1. Гуминовые удобрения (жидкие и твердые):

o Повышают плодородие почв, стимулируют рост растений.

o Примеры: гумат калия, гумат натрия, фульваты.

2. Биостимуляторы для растений и животных:

o Добавки в корма для скота (улучшают усвояемость питательных веществ).

o Препараты для ускорения роста сельхозкультур.

3. Сорбенты и мелиоранты:

o Очистка воды и почвы от тяжелых металлов, нефтепродуктов.

o Рекультивация загрязненных земель.

4. Косметические и фармацевтические продукты:

o Компоненты для лечебных грязей, БАДов.

o Антиоксидантные и детокс-препараты.

5. Промышленные добавки:

o В производстве буровых растворов, строительных материалов.

2.

Перспективы разработкиМесторождение привлекательно из-за легкодоступности сырья и высокого

качества леонардита.

Основные потребители – агропромышленный комплекс, экологические и

химические предприятия.

Рецептуры производства гуминовых удобрений из леонардита

Леонардит – богатый источник гуминовых и фульвокислот, что делает его отличным

сырьем для производства различных форм удобрений.

1. Жидкие гуминовые удобрения (водная вытяжка)

Состав:

Леонардит (измельченный, 80–200 мкм) – 100 кг

Вода (мягкая, без хлора) – 500–1000 л

Гидроксид калия (KOH) или гидроксид натрия (NaOH) – 5–10 кг (для повышения

экстракции)

Фосфорная кислота (H₃PO₄, опционально) – 1–3 кг (для подкисления, если нужно

снизить pH)

Технология производства:

1. Измельчение леонардита до фракции 80–200 мкм.

2. Смешивание с водой в реакторе при температуре 50–70°C.

3. Добавление щелочи (KOH/NaOH) для повышения pH до 9–11 (улучшает

экстракцию гуминовых кислот).

4. Перемешивание 2–4 часа (можно с барботажем воздуха для окисления).

5. Отстаивание и фильтрация (удаление нерастворимого остатка).

6. Нейтрализация (если нужно снизить pH до 6–7, добавляют H₃PO₄).

7. Разлив в тару (канистры, бочки).

Выход:

5–10% гуминовых кислот в готовом растворе.

Можно дополнительно обогащать микроэлементами (Fe, Zn, Cu, Mn).

2. Гелеобразные гуминовые удобрения

Состав:

Жидкий гумат (из предыдущего рецепта) – 100 л

Гуаровая камедь или ксантановая камедь – 1–3 кг (загуститель)

Глицерин (для пластичности) – 5–10 л

Консервант (бензоат натрия) – 0,1–0,3 кг

Технология производства:

1. В жидкий гумат добавляют загуститель при перемешивании.

2. Вносят глицерин для улучшения консистенции.

3.

3. Добавляют консервант для увеличения срока хранения.4. Гомогенизируют в коллоидной мельнице.

Применение:

Для листовых подкормок и капельного полива (лучше удерживается на листьях).

3. Порошкообразные гуминовые удобрения

Способ 1 (простое измельчение):

Леонардит сушат и измельчают до 80–200 мкм.

Получается сыпучий порошок с 50–70% гуминовых веществ.

Способ 2 (активированный порошок):

1. Леонардит смешивают с KOH/NaOH (5–10%) и водой.

2. Высушивают в распылительной сушилке.

3. Получают водорастворимый порошок (до 80% гуминовых кислот).

Обогащенный вариант:

Добавляют микроэлементы (сульфаты цинка, меди, железа) перед сушкой.

4. Гранулированные гуминовые удобрения

Состав:

Порошковый гумат – 70%

Бентонитовая глина (связующее) – 20%

Микроэлементы (по необходимости) – 10%

Технология производства:

1.

2.

3.

4.

Смешивают компоненты.

Увлажняют (5–10% воды).

Гранулируют в грануляторе или экструдере.

Сушат при 60–80°C.

Применение:

Для внесения в почву (медленное высвобождение питательных веществ).

Вывод

Из леонардита Ейского месторождения можно производить:

✅ Жидкие гуматы (для полива и опрыскивания).

✅ Гели (для листовых подкормок).

✅ Порошки (для добавления в почвосмеси).

✅ Гранулы (долговременное удобрение).

4.

Для промышленного производства потребуется:Дробилка, реактор, сушилка, гранулятор.

Лабораторный контроль pH и содержания гуминовых кислот.

Спецификация оборудования для добычи леонардита и производства гуматов (30

тыс. тонн/год)

(как пример)

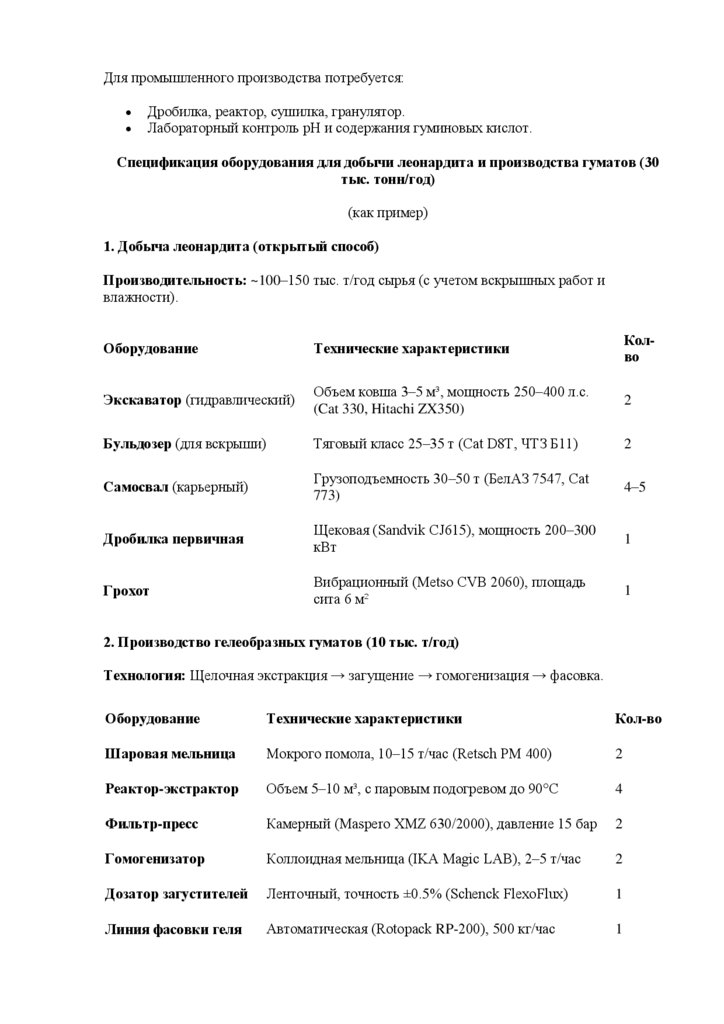

1. Добыча леонардита (открытый способ)

Производительность: ~100–150 тыс. т/год сырья (с учетом вскрышных работ и

влажности).

Оборудование

Технические характеристики

Колво

Экскаватор (гидравлический)

Объем ковша 3–5 м³, мощность 250–400 л.с.

(Cat 330, Hitachi ZX350)

2

Бульдозер (для вскрыши)

Тяговый класс 25–35 т (Cat D8T, ЧТЗ Б11)

2

Самосвал (карьерный)

Грузоподъемность 30–50 т (БелАЗ 7547, Cat

773)

4–5

Дробилка первичная

Щековая (Sandvik CJ615), мощность 200–300

кВт

1

Грохот

Вибрационный (Metso CVB 2060), площадь

сита 6 м²

1

2. Производство гелеобразных гуматов (10 тыс. т/год)

Технология: Щелочная экстракция → загущение → гомогенизация → фасовка.

Оборудование

Технические характеристики

Кол-во

Шаровая мельница

Мокрого помола, 10–15 т/час (Retsch PM 400)

2

Реактор-экстрактор

Объем 5–10 м³, с паровым подогревом до 90°C

4

Фильтр-пресс

Камерный (Maspero XMZ 630/2000), давление 15 бар

2

Гомогенизатор

Коллоидная мельница (IKA Magic LAB), 2–5 т/час

2

Дозатор загустителей

Ленточный, точность ±0.5% (Schenck FlexoFlux)

1

Линия фасовки геля

Автоматическая (Rotopack RP-200), 500 кг/час

1

5.

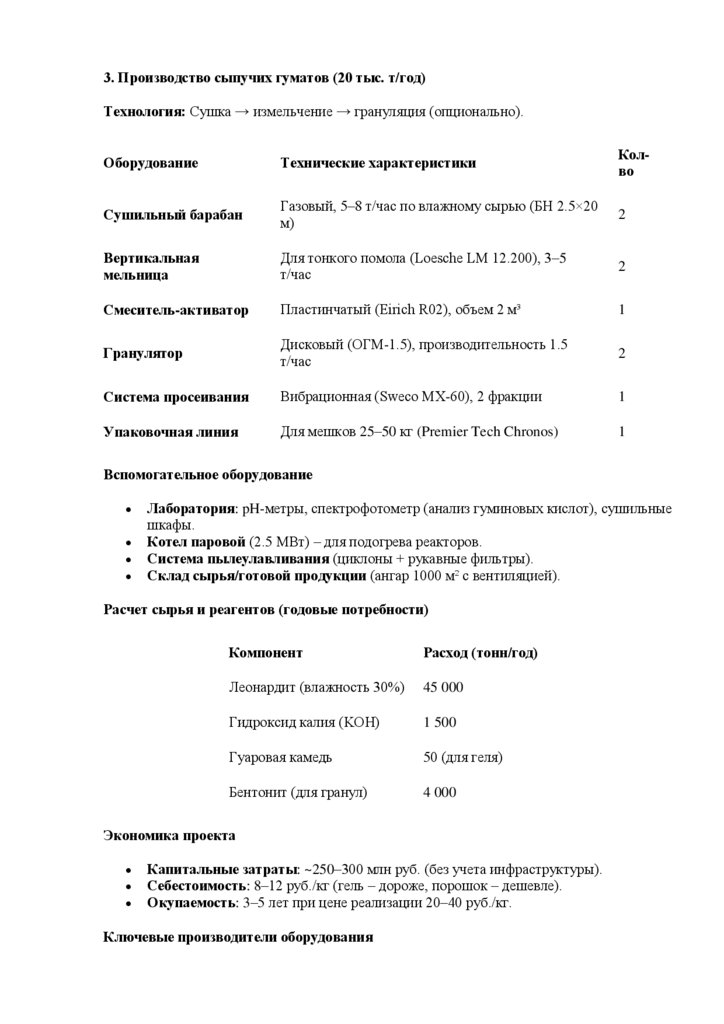

3. Производство сыпучих гуматов (20 тыс. т/год)Технология: Сушка → измельчение → грануляция (опционально).

Оборудование

Технические характеристики

Колво

Сушильный барабан

Газовый, 5–8 т/час по влажному сырью (БН 2.5×20

м)

2

Вертикальная

мельница

Для тонкого помола (Loesche LM 12.200), 3–5

т/час

2

Смеситель-активатор

Пластинчатый (Eirich R02), объем 2 м³

1

Гранулятор

Дисковый (ОГМ-1.5), производительность 1.5

т/час

2

Система просеивания

Вибрационная (Sweco MX-60), 2 фракции

1

Упаковочная линия

Для мешков 25–50 кг (Premier Tech Chronos)

1

Вспомогательное оборудование

Лаборатория: pH-метры, спектрофотометр (анализ гуминовых кислот), сушильные

шкафы.

Котел паровой (2.5 МВт) – для подогрева реакторов.

Система пылеулавливания (циклоны + рукавные фильтры).

Склад сырья/готовой продукции (ангар 1000 м² с вентиляцией).

Расчет сырья и реагентов (годовые потребности)

Компонент

Расход (тонн/год)

Леонардит (влажность 30%)

45 000

Гидроксид калия (KOH)

1 500

Гуаровая камедь

50 (для геля)

Бентонит (для гранул)

4 000

Экономика проекта

Капитальные затраты: ~250–300 млн руб. (без учета инфраструктуры).

Себестоимость: 8–12 руб./кг (гель – дороже, порошок – дешевле).

Окупаемость: 3–5 лет при цене реализации 20–40 руб./кг.

Ключевые производители оборудования

6.

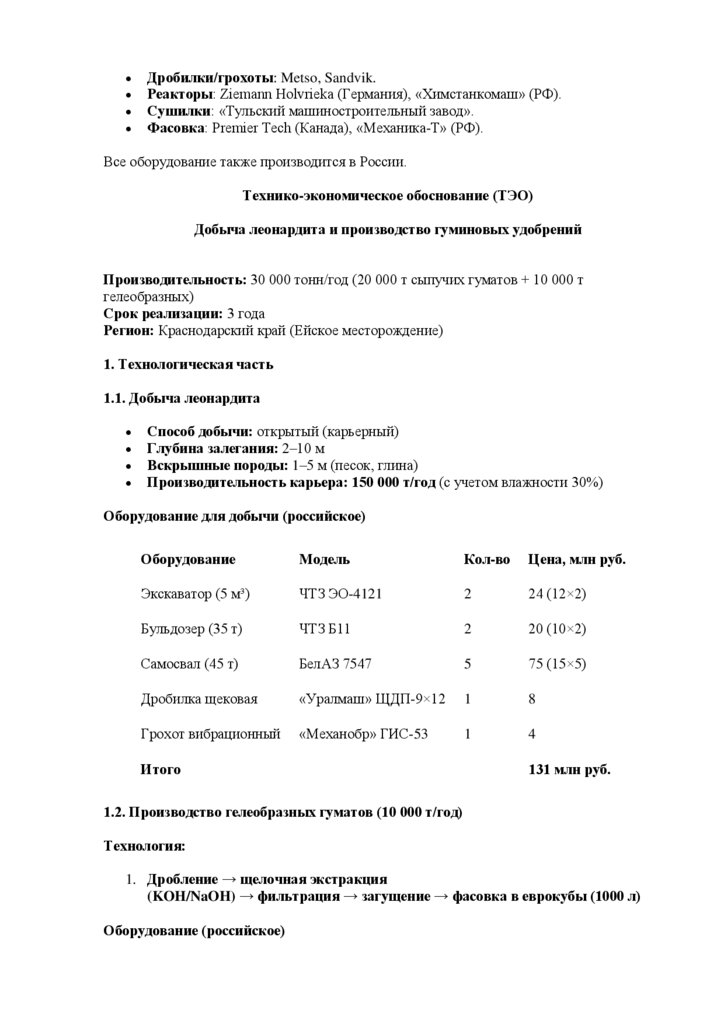

Дробилки/грохоты: Metso, Sandvik.Реакторы: Ziemann Holvrieka (Германия), «Химстанкомаш» (РФ).

Сушилки: «Тульский машиностроительный завод».

Фасовка: Premier Tech (Канада), «Механика-Т» (РФ).

Все оборудование также производится в России.

Технико-экономическое обоснование (ТЭО)

Добыча леонардита и производство гуминовых удобрений

Производительность: 30 000 тонн/год (20 000 т сыпучих гуматов + 10 000 т

гелеобразных)

Срок реализации: 3 года

Регион: Краснодарский край (Ейское месторождение)

1. Технологическая часть

1.1. Добыча леонардита

Способ добычи: открытый (карьерный)

Глубина залегания: 2–10 м

Вскрышные породы: 1–5 м (песок, глина)

Производительность карьера: 150 000 т/год (с учетом влажности 30%)

Оборудование для добычи (российское)

Оборудование

Модель

Кол-во

Цена, млн руб.

Экскаватор (5 м³)

ЧТЗ ЭО-4121

2

24 (12×2)

Бульдозер (35 т)

ЧТЗ Б11

2

20 (10×2)

Самосвал (45 т)

БелАЗ 7547

5

75 (15×5)

Дробилка щековая

«Уралмаш» ЩДП-9×12

1

8

Грохот вибрационный

«Механобр» ГИС-53

1

4

Итого

131 млн руб.

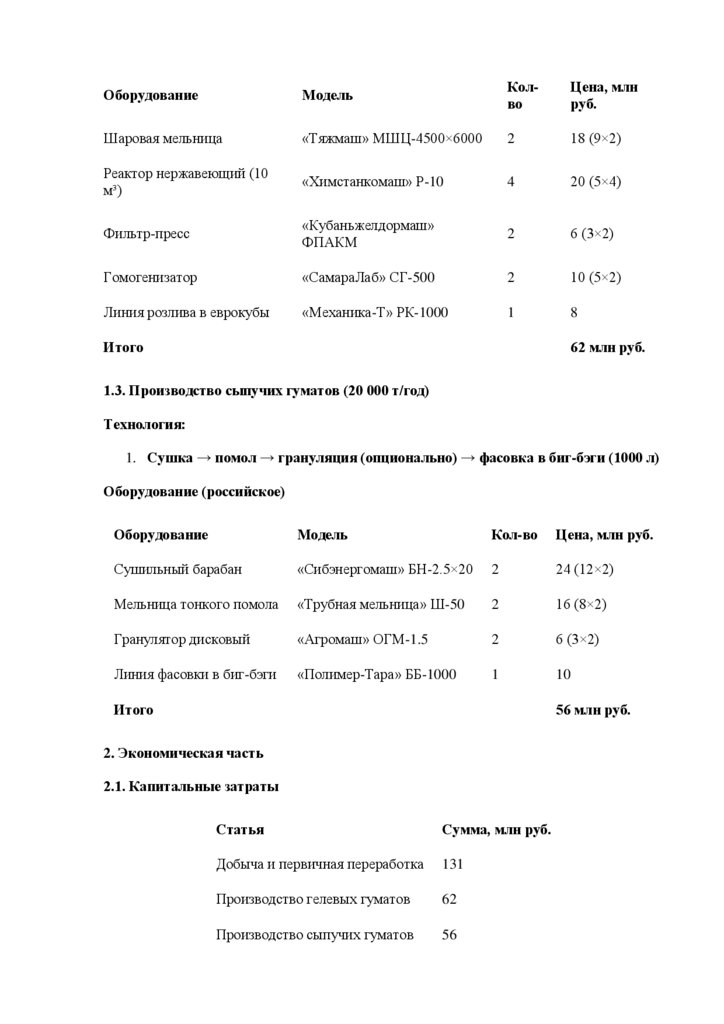

1.2. Производство гелеобразных гуматов (10 000 т/год)

Технология:

1. Дробление → щелочная экстракция

(KOH/NaOH) → фильтрация → загущение → фасовка в еврокубы (1000 л)

Оборудование (российское)

7.

ОборудованиеМодель

Колво

Цена, млн

руб.

Шаровая мельница

«Тяжмаш» МШЦ-4500×6000

2

18 (9×2)

Реактор нержавеющий (10

м³)

«Химстанкомаш» Р-10

4

20 (5×4)

Фильтр-пресс

«Кубаньжелдормаш»

ФПАКМ

2

6 (3×2)

Гомогенизатор

«СамараЛаб» СГ-500

2

10 (5×2)

Линия розлива в еврокубы

«Механика-Т» РК-1000

1

8

Итого

62 млн руб.

1.3. Производство сыпучих гуматов (20 000 т/год)

Технология:

1. Сушка → помол → грануляция (опционально) → фасовка в биг-бэги (1000 л)

Оборудование (российское)

Оборудование

Модель

Кол-во

Цена, млн руб.

Сушильный барабан

«Сибэнергомаш» БН-2.5×20

2

24 (12×2)

Мельница тонкого помола

«Трубная мельница» Ш-50

2

16 (8×2)

Гранулятор дисковый

«Агромаш» ОГМ-1.5

2

6 (3×2)

Линия фасовки в биг-бэги

«Полимер-Тара» ББ-1000

1

10

Итого

56 млн руб.

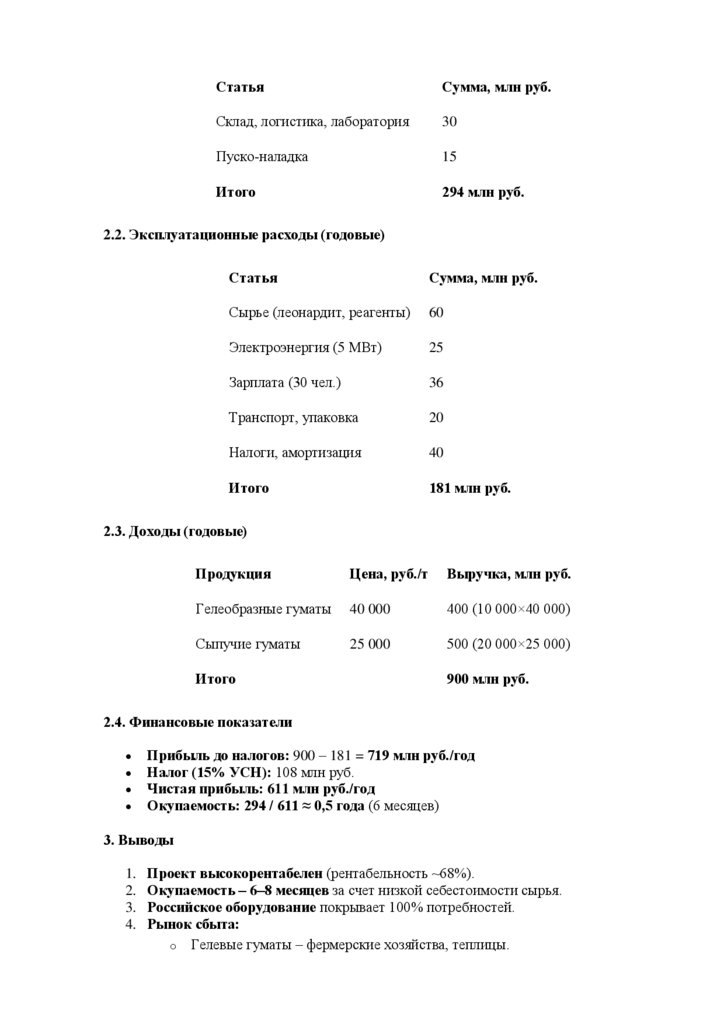

2. Экономическая часть

2.1. Капитальные затраты

Статья

Сумма, млн руб.

Добыча и первичная переработка

131

Производство гелевых гуматов

62

Производство сыпучих гуматов

56

8.

СтатьяСумма, млн руб.

Склад, логистика, лаборатория

30

Пуско-наладка

15

Итого

294 млн руб.

2.2. Эксплуатационные расходы (годовые)

Статья

Сумма, млн руб.

Сырье (леонардит, реагенты)

60

Электроэнергия (5 МВт)

25

Зарплата (30 чел.)

36

Транспорт, упаковка

20

Налоги, амортизация

40

Итого

181 млн руб.

2.3. Доходы (годовые)

Продукция

Цена, руб./т

Выручка, млн руб.

Гелеобразные гуматы

40 000

400 (10 000×40 000)

Сыпучие гуматы

25 000

500 (20 000×25 000)

Итого

900 млн руб.

2.4. Финансовые показатели

Прибыль до налогов: 900 – 181 = 719 млн руб./год

Налог (15% УСН): 108 млн руб.

Чистая прибыль: 611 млн руб./год

Окупаемость: 294 / 611 ≈ 0,5 года (6 месяцев)

3. Выводы

1.

2.

3.

4.

Проект высокорентабелен (рентабельность ~68%).

Окупаемость – 6–8 месяцев за счет низкой себестоимости сырья.

Российское оборудование покрывает 100% потребностей.

Рынок сбыта:

o Гелевые гуматы – фермерские хозяйства, теплицы.

9.

oСыпучие гуматы – крупные агрохолдинги, экспорт.

Рекомендации:

✅ Заключить договоры на поставку с сельхозпредприятиями ЮФО.

✅ Рассмотреть экспорт в Турцию, Иран, ОАЭ.

✅ Использовать господдержку (субсидии на сельхозхимию).

Предварительная подготовка Технологического регламента производства заявленной

проектной продукции разработана к.т.н. Бычеком Николаем Дмитриевичем.

Итог: Проект экономически целесообразен и может быть реализован в течение 1,5–2 лет.

Промышленность

Промышленность