Похожие презентации:

Перспектива освоения Усть-Канышевского месторождения леонардита в Калмыкии

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Перспектива освоения Усть-Канышевского месторождения леонардита

в Калмыкии

Усть-Канышевское месторождение леонардита находится в Республике Калмыкия и

является одним из перспективных источников гуминовых веществ. Вот основная

информация о месторождении и возможностях использования леонардита:

1. Основные характеристики месторождения

Запасы: Точные запасы Усть-Канышевского месторождения официально не

опубликованы, но аналогичные месторождения леонардита в России могут

содержать от нескольких сотен тысяч до миллионов тонн сырья. Требуется

проведение геологоразведочных работ.

Глубина залегания: Леонардит залегает близко к поверхности (от 1 до 10 м), что

делает добычу экономически выгодной.

Мощность вскрышных пород: Небольшая (обычно до 3–5 м), что упрощает

разработку открытым способом.

Мощность полезного слоя: Может варьироваться от 1 до 5 м в зависимости от

участка.

2. Свойства леонардита Усть-Канышевского месторождения

Леонардит – это окисленный бурый уголь, богатый гуминовыми кислотами (до 70–80% в

пересчете на сухое вещество). Основные свойства:

Высокое содержание гуминовых и фульвокислот.

Наличие макро- и микроэлементов (калий, фосфор, сера, железо, цинк и др.).

Высокая влагоемкость и ионообменная способность.

Природная биоактивность, стимулирующая рост растений.

3. Что можно производить из леонардита данного месторождения?

Леонардит Усть-Канышевского месторождения можно перерабатывать в:

Гуминовые удобрения (жидкие и твердые) – для повышения плодородия почв.

Стимуляторы роста растений – на основе фульвокислот.

Кормовые добавки для животных (сорбенты, иммуномодуляторы).

Рекультиванты и мелиоранты – для восстановления деградированных и

засоленных почв (актуально для Калмыкии).

5. Биоактивные препараты для очистки сточных вод и нефтезагрязненных почв.

6. Косметические и медицинские продукты (бальнеологические грязи, добавки).

1.

2.

3.

4.

2.

4. Перспективы разработкиМесторождение может стать сырьевой базой для производства экологически чистых

агрохимикатов, особенно востребованных в южных регионах с проблемными почвами.

Производство гуминовых удобрений из леонардита включает несколько технологических

процессов, в зависимости от формы выпуска (жидкие, гелеобразные, порошкообразные,

гранулированные). Ниже приведены основные рецептуры и методы получения.

1. Жидкие гуминовые удобрения (концентрат)

Исходное сырье: Леонардит (измельченный, с содержанием гуминовых кислот 50–80%).

Рецепт 1: Щелочная экстракция (гумат калия/натрия)

Леонардит – 100 кг (мелкий помол, 0.1–0.5 мм)

Вода – 500–700 л

Гидроксид калия (KOH) или натрия (NaOH) – 5–10 кг (1–2% от массы воды)

Фосфорная кислота (H₃PO₄, опционально) – 1–3 кг (для подкисления до pH 7–9)

Технология:

1.

2.

3.

4.

Леонардит заливают горячей водой (60–80°C).

Добавляют щелочь (KOH/NaOH) и перемешивают 2–4 часа.

Отстаивают 12–24 часа, затем фильтруют (центрифугирование или фильтр-пресс).

Полученный экстракт (гумат) разбавляют водой до нужной концентрации (обычно

1:10–1:20).

Выход: ~300–500 л жидкого гумата (3–5% гуминовых кислот).

2. Гелеобразные гуминовые удобрения

Гели получают путем концентрирования жидкого экстракта или добавления загустителей.

Рецепт 2: Гуминовый гель с загустителем

Жидкий гумат (из рецепта 1) – 100 л

Карбоксиметилцеллюлоза (КМЦ) или ксантановая камедь – 1–3 кг

Глицерин (для пластичности) – 5–10 л

Технология:

1.

2.

3.

4.

Гумат подогревают до 40–50°C.

Добавляют загуститель при постоянном перемешивании.

Вводят глицерин для улучшения консистенции.

Фасуют в пластиковые ведра или тубы.

Применение: Для листовых подкормок и капельного полива (разведение 1:50–1:100).

3. Порошкообразные гуминовые удобрения

Получают путем сушки жидкого экстракта или тонкого помола леонардита с добавками.

3.

Рецепт 3: Сухой гумат (распылительная сушка)Жидкий гумат (10–15% гуминовых кислот) – 1000 л

Носитель (отруби, лигнин, опционально) – 50–100 кг

Технология:

1. Жидкий экстракт подают в распылительную сушилку (температура 150–200°C).

2. Полученный порошок смешивают с носителем для улучшения сыпучести.

3. Фасуют в мешки (влажность ≤10%).

Выход: ~100–150 кг сухого порошка (содержание гуминовых кислот 30–50%).

Рецепт 4: Прямой помол леонардита с добавками

Леонардит (мелкий помол, 0.05–0.1 мм) – 90%

Сульфат калия (K₂SO₄) – 5%

Микроэлементы (Fe, Zn, Cu, Mn) – 5%

Применение: Вносится в почву (норма 5–10 кг/га).

4. Гранулированные гуминовые удобрения

Гранулы удобны для внесения в почву сельхозтехникой.

Рецепт 5: Гранулы методом прессования

Леонардит (измельченный) – 70%

Гумат калия (порошок) – 15%

Бентонит (связующее) – 10%

NPK-удобрение (опционально) – 5%

Технология:

1. Смешивают компоненты, увлажняют (10–15% воды).

2. Гранулируют на пресс-грануляторе (диаметр 2–5 мм).

3. Сушат при 60–80°C.

Применение: Основное внесение под вспашку (200–500 кг/га).

Вывод

Из леонардита Усть-Канышевского месторождения можно производить:

✅ Жидкие гуматы (для корневых и листовых подкормок).

✅ Гели (удобны для точного земледелия).

✅ Порошки (для транспортировки и смешивания с другими удобрениями).

✅ Гранулы (механизированное внесение).

Для промышленного производства потребуется:

Щелочная экстракция + фильтрация.

4.

Сушильное оборудование (для порошков).Гранулятор (для гранул).

Спецификация оборудования для добычи леонардита и производства гуматов (30

тыс. т/год)

(как пример для понимания)

Для организации производства гуминовых удобрений из леонардита необходимо

оборудование для:

1.

2.

3.

4.

5.

Добычи и первичной переработки сырья

Щелочной экстракции гуматов

Фильтрации и очистки растворов

Производства гелеобразных и сыпучих форм

Фасовки и упаковки

1. Оборудование для добычи и подготовки леонардита

1.1. Добыча открытым способом

Экскаватор-погрузчик (например, Cat 320 или аналог) – 2 шт.

o Производительность: 150–200 м³/час

o Глубина копания: до 6 м

Самосвалы (КАМАЗ-6520 или аналог, 20 т) – 5 шт.

Бульдозер (например, ЧТЗ Б10) – 1 шт. (для планировки карьера)

1.2. Дробление и сушка сырья

Щековая дробилка (например, СМД-110) – 1 шт.

o Производительность: 50–100 т/ч

o Размер фракции на выходе: 0–50 мм

Молотковая дробилка (для тонкого помола) – 1 шт.

o Производительность: 10–20 т/ч

o Размер фракции: 0.1–5 мм

Барабанная сушилка (например, СБ-1,5) – 1 шт.

o Производительность: 3–5 т/ч

o Температура сушки: 100–150°C

2. Оборудование для производства гуматов

2.1. Щелочная экстракция

Реактор-экстрактор (емкость 5–10 м³, нержавеющая сталь) – 3 шт.

o С мешалкой (50–100 об/мин)

o Подогрев (паровой/электрический, до 80°C)

Дозаторы щелочи (KOH/NaOH) и воды – автоматические

2.2. Фильтрация и очистка

Фильтр-пресс (например, FPAKM 630) – 1 шт.

5.

Производительность: 5–10 м³/чРабочее давление: 10–15 бар

Центрифуга (декантерная, Alfa Laval) – 1 шт.

o Производительность: 3–5 м³/ч

o

o

2.3. Концентрирование раствора (для гелей)

Выпарной аппарат (вакуумный, 2–3 м³) – 1 шт.

o Температура: 50–70°C

o Концентрация гуминовых кислот: до 20–30%

3. Оборудование для производства гелеобразных гуматов

Смеситель-гомогенизатор (емкость 2–5 м³) – 1 шт.

o Для введения загустителей (КМЦ, ксантановая камедь)

Дозирующий насос (для фасовки геля) – 1 шт.

Автоматическая линия фасовки (в ведра/тубы) – 1 шт.

4. Оборудование для производства сыпучих гуматов

4.1. Сушка и грануляция

Распылительная сушилка (например, GEA NIRO) – 1 шт.

o Производительность: 1–2 т/ч

o Температура входа: 180–200°C, выхода: 80–90°C

Гранулятор (например, ОГМ-1,5) – 1 шт.

o Производительность: 3–5 т/ч

o Диаметр гранул: 2–5 мм

4.2. Упаковка

Автоматический фасовочный комплекс (для мешков 25–50 кг) – 1 шт.

Весовой дозатор – 1 шт.

5. Вспомогательное оборудование

Котлы для подачи пара (2–3 т/ч) – 1 шт.

Система очистки воды (обратный осмос) – 1 шт.

Лабораторное оборудование (pH-метры, спектрофотометр)

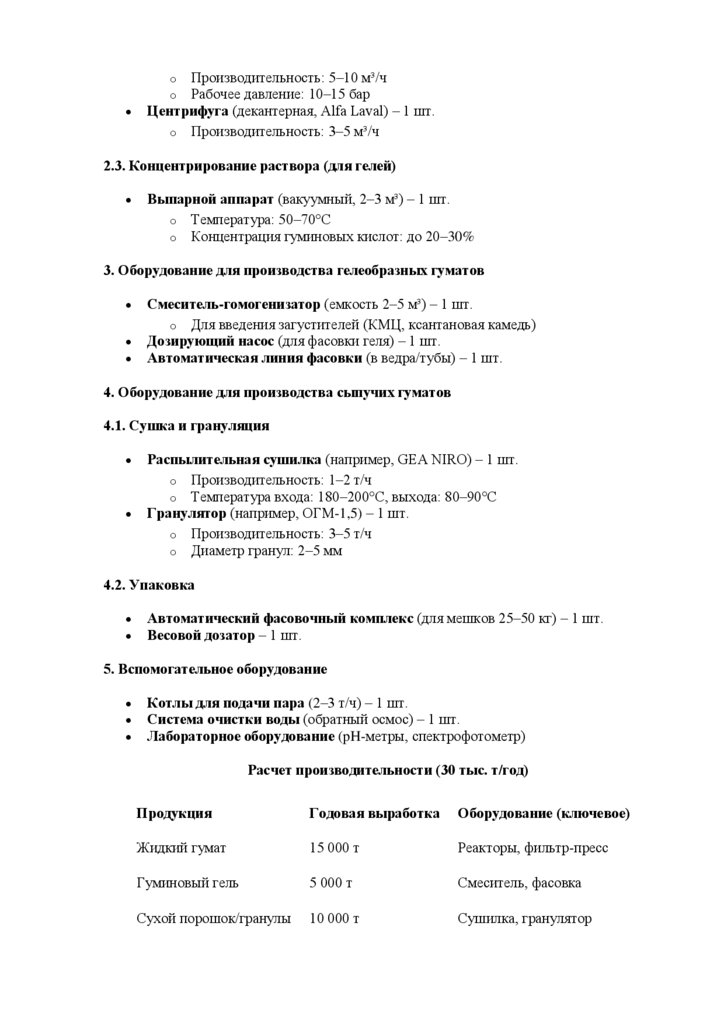

Расчет производительности (30 тыс. т/год)

Продукция

Годовая выработка

Оборудование (ключевое)

Жидкий гумат

15 000 т

Реакторы, фильтр-пресс

Гуминовый гель

5 000 т

Смеситель, фасовка

Сухой порошок/гранулы

10 000 т

Сушилка, гранулятор

6.

Итоговая стоимость линии (ориентировочно)Добыча и подготовка сырья: $1–2 млн

Производство гуматов: $3–5 млн

Фасовка и упаковка: $0.5–1 млн

Общая стоимость: $4.5–8 млн

Для точного расчета нужен ТЭО (технико-экономическое обоснование) с учетом местных

условий.

Технико-экономическое обоснование (ТЭО) - примерное

Добыча леонардита и производство гуминовых удобрений

Производительность: 30 000 тонн продукции в год

Формы выпуска:

Гелеобразные гуматы (15 000 т/год, фасовка в еврокубы 1000 л)

Сыпучие гуматы (15 000 т/год, фасовка в биг-бэги 1000 л)

1. Технологическая часть

1.1. Добыча и подготовка сырья

Месторождение: Усть-Канышевское (Калмыкия)

Годовая добыча: ~45 000 т леонардита (с учетом потерь)

Способ добычи: открытый (карьерный)

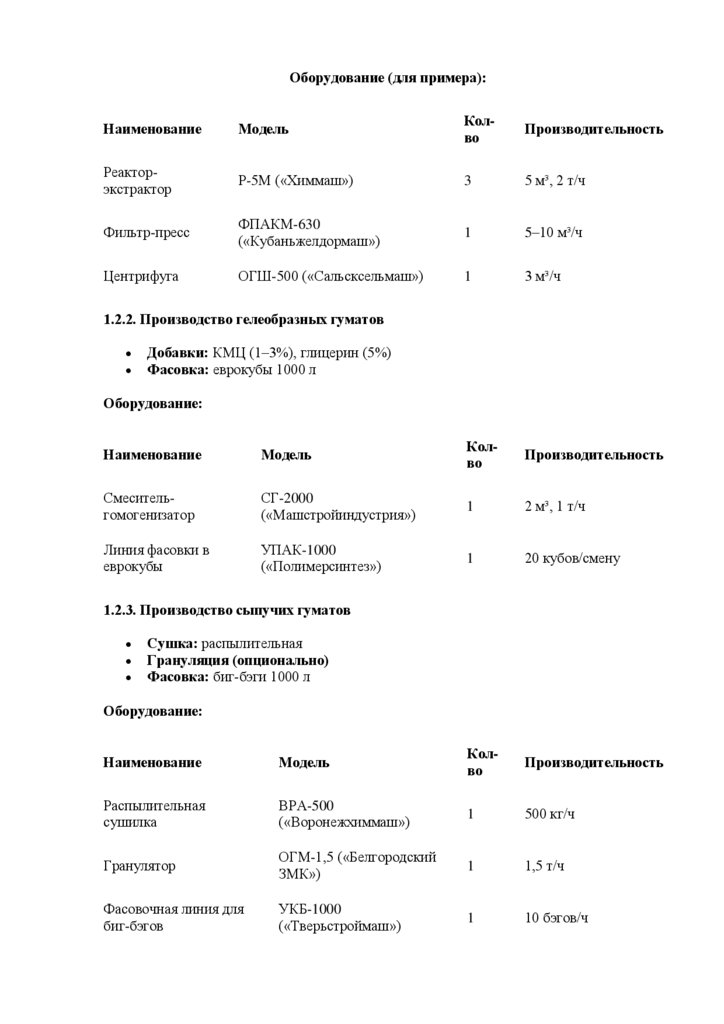

Оборудование (российское) как пример без привязки к проекту:

Наименование

Модель

Кол-во

Производительность

Экскаватор

ЭО-4121 (ЧТЗ)

2

200 м³/смену

Самосвал

КАМАЗ-65201

5

20 т/рейс

Бульдозер

Б10М (ЧТЗ)

1

-

Дробилка щековая

СМД-110 (ЗАО «Дробмаш»)

1

50–100 т/ч

Молотковая дробилка

ДМ-10 (ЗАО «Талнах»)

1

10–20 т/ч

Барабанная сушилка

СБ-1,5 («Сибэнергомаш»)

1

3–5 т/ч

1.2. Производство гуматов

1.2.1. Щелочная экстракция

Сырье: леонардит (фракция 0.1–5 мм), KOH/NaOH

Процесс: экстракция при 60–80°C, pH 10–12

7.

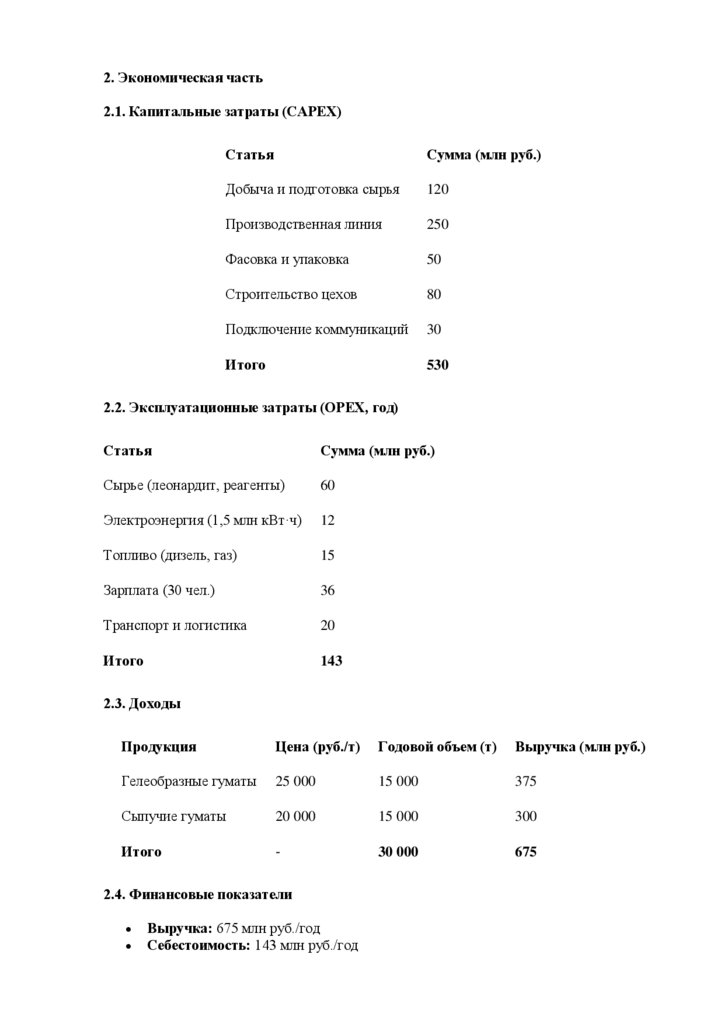

Оборудование (для примера):Наименование

Модель

Колво

Производительность

Реакторэкстрактор

Р-5М («Химмаш»)

3

5 м³, 2 т/ч

Фильтр-пресс

ФПАКМ-630

(«Кубаньжелдормаш»)

1

5–10 м³/ч

Центрифуга

ОГШ-500 («Сальсксельмаш»)

1

3 м³/ч

1.2.2. Производство гелеобразных гуматов

Добавки: КМЦ (1–3%), глицерин (5%)

Фасовка: еврокубы 1000 л

Оборудование:

Наименование

Модель

Колво

Производительность

Смесительгомогенизатор

СГ-2000

(«Машстройиндустрия»)

1

2 м³, 1 т/ч

Линия фасовки в

еврокубы

УПАК-1000

(«Полимерсинтез»)

1

20 кубов/смену

1.2.3. Производство сыпучих гуматов

Сушка: распылительная

Грануляция (опционально)

Фасовка: биг-бэги 1000 л

Оборудование:

Наименование

Модель

Колво

Производительность

Распылительная

сушилка

ВРА-500

(«Воронежхиммаш»)

1

500 кг/ч

Гранулятор

ОГМ-1,5 («Белгородский

ЗМК»)

1

1,5 т/ч

Фасовочная линия для

биг-бэгов

УКБ-1000

(«Тверьстроймаш»)

1

10 бэгов/ч

8.

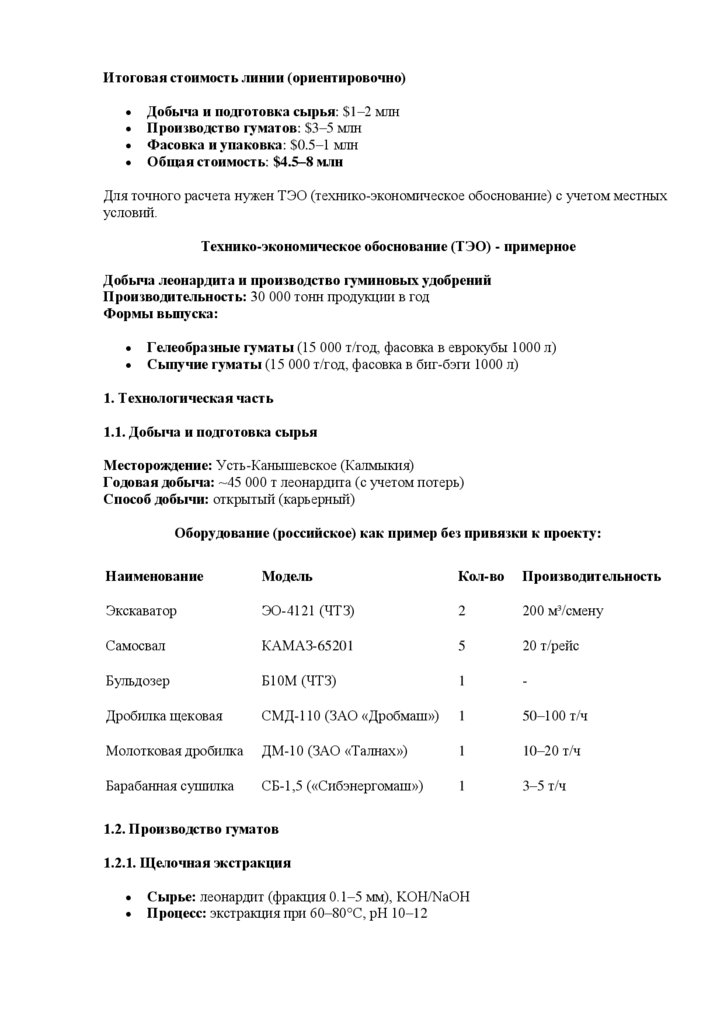

2. Экономическая часть2.1. Капитальные затраты (CAPEX)

Статья

Сумма (млн руб.)

Добыча и подготовка сырья

120

Производственная линия

250

Фасовка и упаковка

50

Строительство цехов

80

Подключение коммуникаций

30

Итого

530

2.2. Эксплуатационные затраты (OPEX, год)

Статья

Сумма (млн руб.)

Сырье (леонардит, реагенты)

60

Электроэнергия (1,5 млн кВт·ч)

12

Топливо (дизель, газ)

15

Зарплата (30 чел.)

36

Транспорт и логистика

20

Итого

143

2.3. Доходы

Продукция

Цена (руб./т)

Годовой объем (т)

Выручка (млн руб.)

Гелеобразные гуматы

25 000

15 000

375

Сыпучие гуматы

20 000

15 000

300

Итого

-

30 000

675

2.4. Финансовые показатели

Выручка: 675 млн руб./год

Себестоимость: 143 млн руб./год

9.

Валовая прибыль: 532 млн руб.Налоги (15% УСН): 80 млн руб.

Чистая прибыль: 452 млн руб.

Срок окупаемости: 1,2–1,5 года

3. Выводы

1. Проект рентабелен (чистая прибыль ~452 млн руб./год).

2. Основные рынки сбыта:

o Сельское хозяйство (ЮФО, ЦФО, экспорт).

o Производители органоминеральных удобрений.

3. Использование российского оборудования снижает риски санкций.

4. Возможна господдержка (субсидии на агрохимию).

Рекомендации:

✅ Запустить пилотную линию (5 000 т/год) для отладки технологии.

✅ Заключить долгосрочные контракты на сбыт с агрохолдингами.

Для детализации – нужен Геологический отчет по запасам леонардита и ТЭО от

проектного института.

Предварительная подготовка Технологического регламента производства заявленной

проектной продукции разработана к.т.н. Бычеком Николаем Дмитриевичем.

Проект экономически целесообразен и может быть реализован в течение 1,5–2 лет.

Маркетинг

Маркетинг