Похожие презентации:

Получение металлических порошков восстановлением химических соединений и электролизом

1. Получение металлических порошков восстановлением химических соединений и электролизом

Выполнили обучающиеся:Карвель Илья Александрович

Ковалев Семен Валентинович,

Мержа Екатерина Сергеевна,

Николаева Надежда Юрьевна,

Похолков Петр Алексеевич,

Сушков Сергей Денисович,

Цзянь Чэнлинь.

Группа: 4Б31

Проверил:

Кондратюк А.А

к.т.н., доцент ОМ ИШНПТ ТПУ

Томск 2025

1

2.

Механическиеметоды

• Достижение очень

мелких частиц

(наноразмерных)

• Может происходить

загрязнение порошка

• Может приводить к

пластической

деформации частиц

• При измельчении

часть материала

может оседать на

стенках оборудования

Физические

методы

• Не все металлы и сплавы

могут быть эффективно

распылены из-за их

физических свойств

• Частицы имеют достаточно

крупный размер, достижение

мелкодисперсных фракций

требует дополнительных

операций

• Высокие температуры,

используемые при

распылении, могут приводить

к окислению расплава или

изменению его структуры.

• Требуется специализированное

и дорогостоящее оборудование

для распыления и сбора

порошка.

2

3.

Преимущества химических методов полученияметаллических порошков

позволяет снизить

температуру

спекания

большая

удельная

поверхность

можно управлять

размером частиц

точно

контролировать

чистоту

исходных

реагентов

Химические реакции

эффективно удаляют

неметаллические элементы

получать

порошки с

близкой к

сферической

форме

3

4.

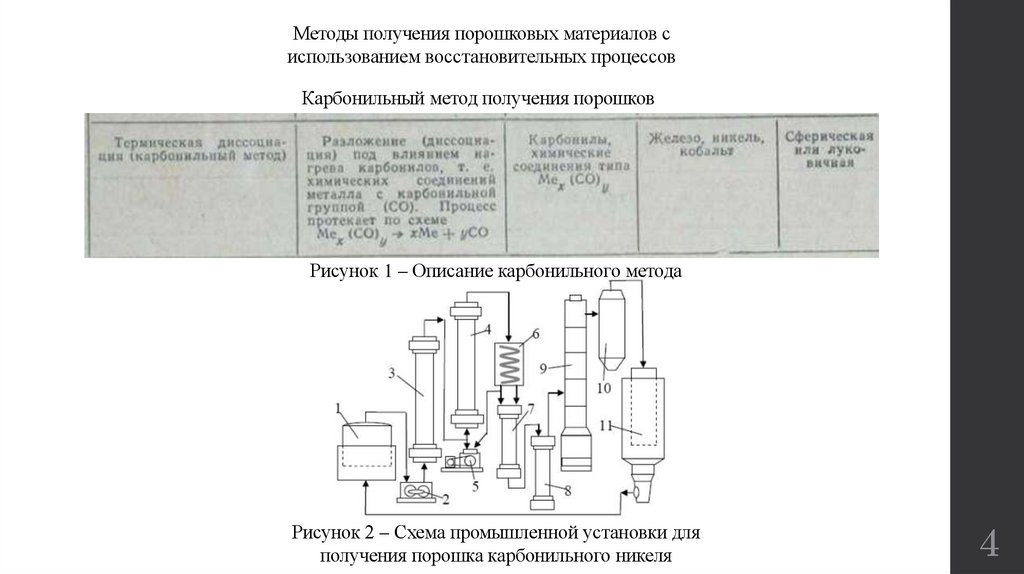

Методы получения порошковых материалов сиспользованием восстановительных процессов

Карбонильный метод получения порошков

Рисунок 1 – Описание карбонильного метода

Рисунок 2 – Схема промышленной установки для

получения порошка карбонильного никеля

4

5.

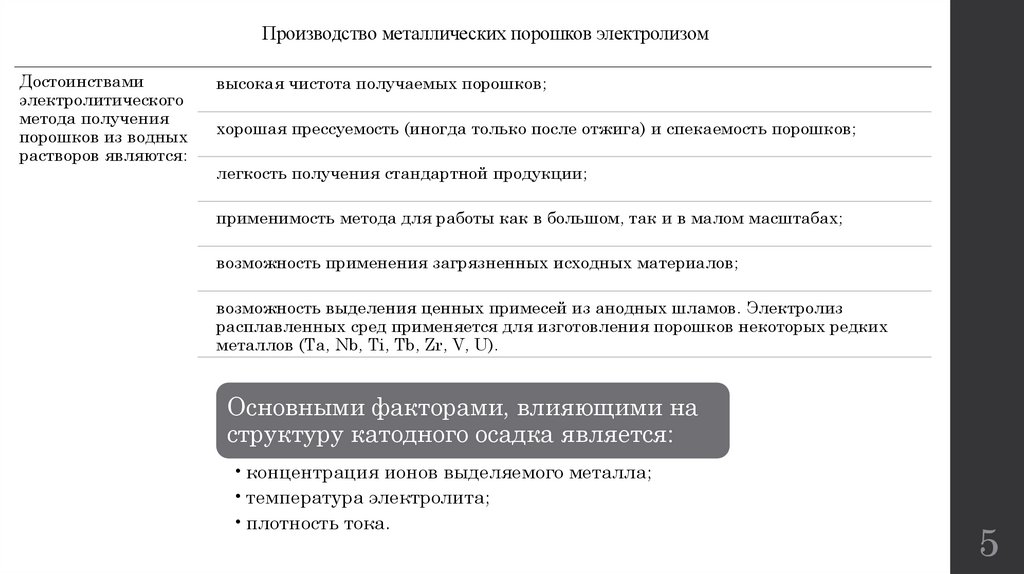

Производство металлических порошков электролизомДостоинствами

электролитического

метода получения

порошков из водных

растворов являются:

высокая чистота получаемых порошков;

хорошая прессуемость (иногда только после отжига) и спекаемость порошков;

легкость получения стандартной продукции;

применимость метода для работы как в большом, так и в малом масштабах;

возможность применения загрязненных исходных материалов;

возможность выделения ценных примесей из анодных шламов. Электролиз

расплавленных сред применяется для изготовления порошков некоторых редких

металлов (Та, Nb, Тi, Тb, Zr, V, U).

Основными факторами, влияющими на

структуру катодного осадка является:

• концентрация ионов выделяемого металла;

• температура электролита;

• плотность тока.

5

6.

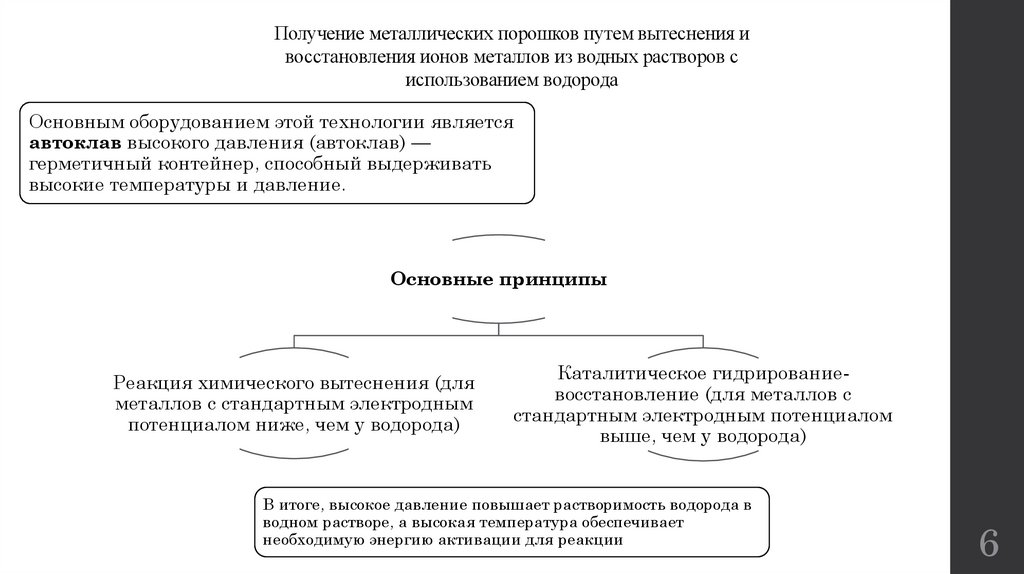

Получение металлических порошков путем вытеснения ивосстановления ионов металлов из водных растворов с

использованием водорода

Основным оборудованием этой технологии является

автоклав высокого давления (автоклав) —

герметичный контейнер, способный выдерживать

высокие температуры и давление.

Основные принципы

Реакция химического вытеснения (для

металлов с стандартным электродным

потенциалом ниже, чем у водорода)

Каталитическое гидрированиевосстановление (для металлов с

стандартным электродным потенциалом

выше, чем у водорода)

В итоге, высокое давление повышает растворимость водорода в

водном растворе, а высокая температура обеспечивает

необходимую энергию активации для реакции

6

7.

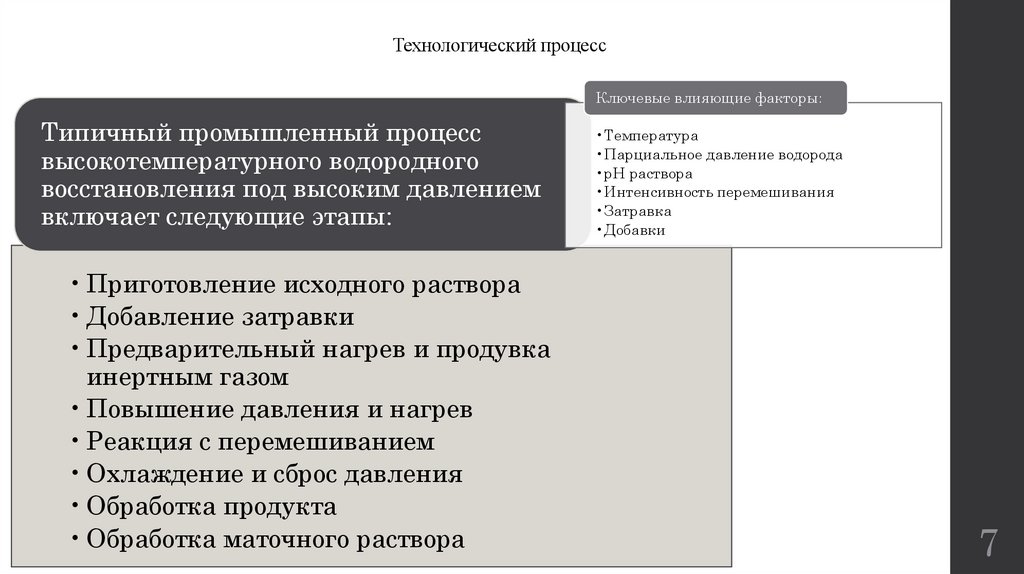

Технологический процессКлючевые влияющие факторы:

Типичный промышленный процесс

высокотемпературного водородного

восстановления под высоким давлением

включает следующие этапы:

• Приготовление исходного раствора

• Добавление затравки

• Предварительный нагрев и продувка

инертным газом

• Повышение давления и нагрев

• Реакция с перемешиванием

• Охлаждение и сброс давления

• Обработка продукта

• Обработка маточного раствора

•Температура

•Парциальное давление водорода

•pH раствора

•Интенсивность перемешивания

•Затравка

•Добавки

7

8.

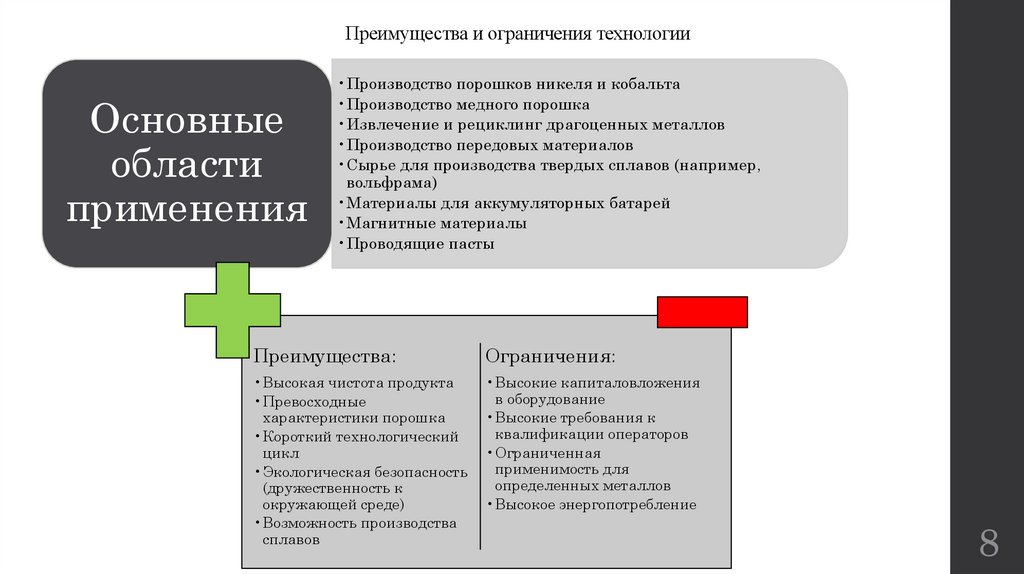

Преимущества и ограничения технологииОсновные

области

применения

•Производство порошков никеля и кобальта

•Производство медного порошка

•Извлечение и рециклинг драгоценных металлов

•Производство передовых материалов

•Сырье для производства твердых сплавов (например,

вольфрама)

•Материалы для аккумуляторных батарей

•Магнитные материалы

•Проводящие пасты

Преимущества:

Ограничения:

•Высокая чистота продукта

•Превосходные

характеристики порошка

•Короткий технологический

цикл

•Экологическая безопасность

(дружественность к

окружающей среде)

•Возможность производства

сплавов

•Высокие капиталовложения

в оборудование

•Высокие требования к

квалификации операторов

•Ограниченная

применимость для

определенных металлов

•Высокое энергопотребление

8

9.

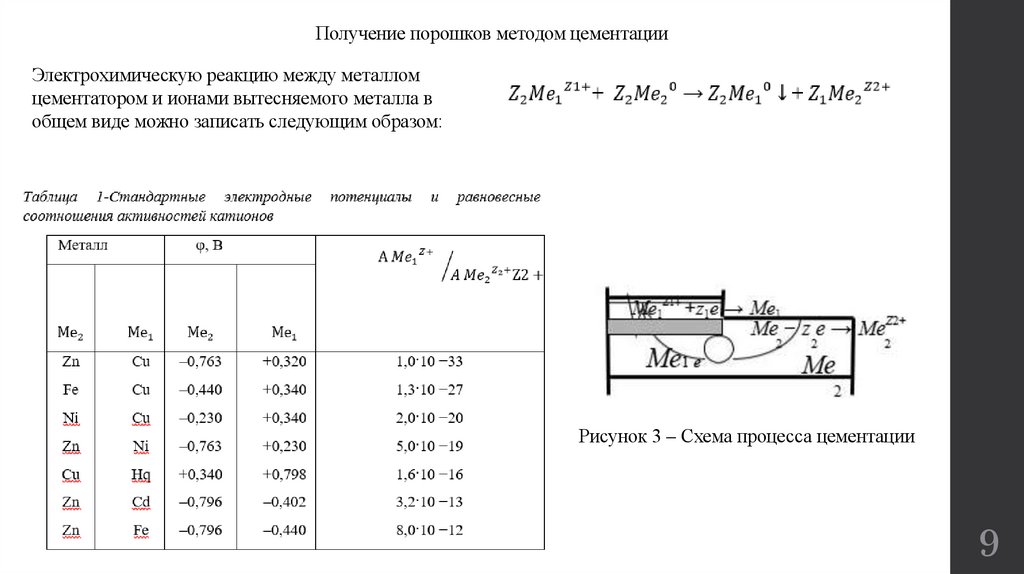

Получение порошков методом цементацииЭлектрохимическую реакцию между металлом

цементатором и ионами вытесняемого металла в

общем виде можно записать следующим образом:

Рисунок 3 – Схема процесса цементации

9

10.

Условияпротекания

реакции:

Цементирующий материал должен образовывать

растворимое соединение с анионом, который связан с

замещаемым металлом.

Металл-цементатор должен находиться в избытке. Это

связано с тем, что реакция замещения проходит на

поверхности и чем больше эта поверхность, тем скорее и

полнее протекает реакция.

В процессе реакции поверхность металла-цементатора может

покрываться выделяемым из раствора металлом, в следствие

чего она становится инертной. Поэтому раствор должен

циркулировать. В некоторых случаях раствор подвергают

действию ультразвука.

Повышение температуры не только улучшает условия

диффузии, но и снижает энергию активации реакции и

процесс идет интенсивнее, переходя в диффузионную

область.

10

11.

Металлотермическое восстановление порошковПроцесс

• Подготовка реагентов: Оксид целевого металла (например,

TiO₂) смешивается с порошком металла-редуктора

(например, алюминием или магнием) в определенных

пропорциях. Добавляют инициаторы (например, соли или

флюсы) для снижения температуры зажигания.

• Реакция: Смесь нагревается до точки воспламенения

(обычно 800–1500°C), и происходит экзотермическая

реакция:

M₁ + M₂O → M₂ + M₁O,

где M₁ — редуктор (активный металл), M₂ — целевой

металл. Реакция выделяет много тепла, что поддерживает

процесс без внешнего подогрева.

• Получение порошка: После реакции образуется шлаковая

масса (оксид редуктора и примеси). Порошок металла

отделяется механически (дробление, сепарация) или

химически (растворение шлака). Частицы порошка могут

быть сферическими или нерегулярными, в зависимости от

условий.

• Контроль параметров: Температура, соотношение

реагентов и атмосфера (инертная или вакуум) влияют на

размер частиц (от микронов до миллиметров) и чистоту.

Преимущества

Экономичность

Высокая чистота

Гибкость

Экологичность

11

12.

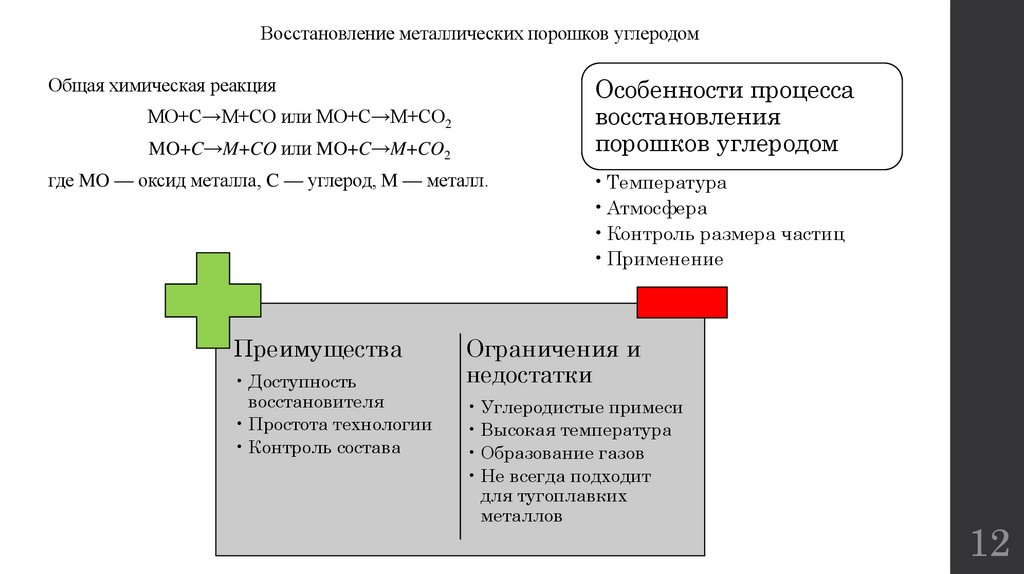

Восстановление металлических порошков углеродомОсобенности процесса

восстановления

порошков углеродом

Общая химическая реакция

MO+C→M+CO или MO+C→M+CO2

MO+C→M+CO или MO+C→M+CO2

где MO — оксид металла, C — углерод, M — металл.

Преимущества

• Доступность

восстановителя

• Простота технологии

• Контроль состава

• Температура

• Атмосфера

• Контроль размера частиц

• Применение

Ограничения и

недостатки

• Углеродистые примеси

• Высокая температура

• Образование газов

• Не всегда подходит

для тугоплавких

металлов

12

13.

ВыводМетоды выделяются своей

способностью:

Формировать частицы заданного

размера и формы без

механических напряжений.

Минимизировать посторонние

примеси, обеспечивая более

высокое качество порошка.

Производить более активные и

дисперсные материалы.

13

14.

Спасибо за внимание!14

Химия

Химия