Похожие презентации:

Химия и технология получения дихлорангидрида терефталевой кислоты

1. Химия и технология получения дихлорангидрида терефталевой кислоты

2. Содержание

• 1. Структурная формула мономера• 2. Перечислить основные способы получения

мономера

• 3. Технологическая схема одного из способов

получения мономера и рассказать ее

• 4. Для получения каких полимеров применяют

данный мономер

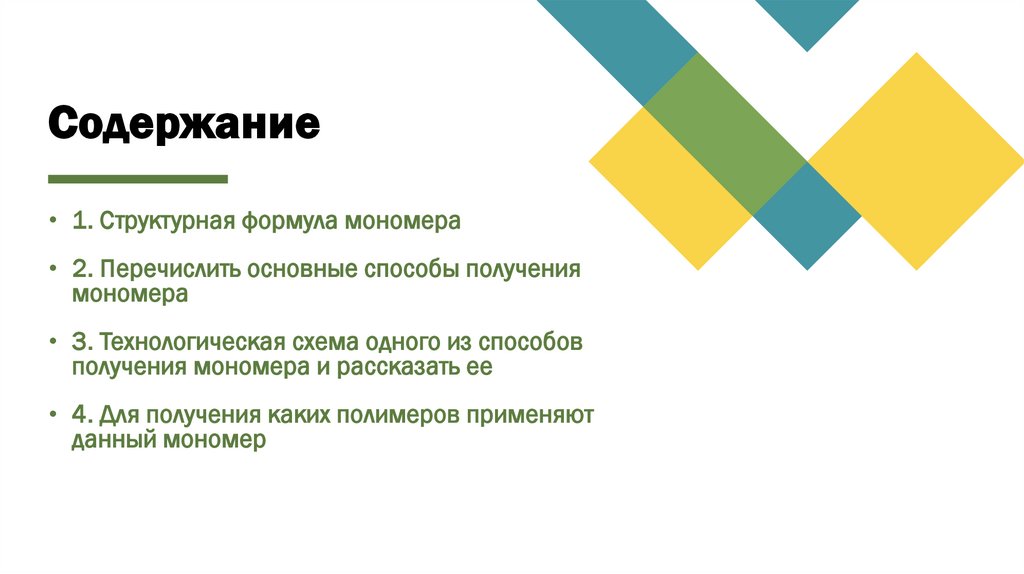

3. Структурная формула мономера

Терефталоилхлорид — бесцветные кристаллы с острымзапахом, температура плавления — 82–84 °С,

температура кипения — 266 °С.

Структурная

формула мономера

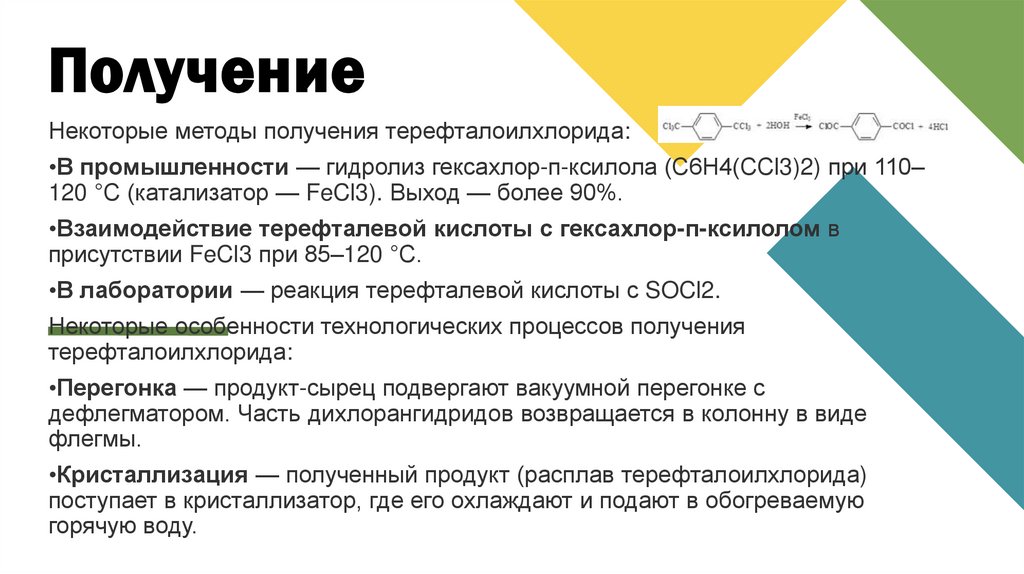

4. Получение

Некоторые методы получения терефталоилхлорида:•В промышленности — гидролиз гексахлор-п-ксилола (С6Н4(ССl3)2) при 110–

120 °С (катализатор — FeCl3). Выход — более 90%.

•Взаимодействие терефталевой кислоты с гексахлор-п-ксилолом в

присутствии FeCl3 при 85–120 °С.

•В лаборатории — реакция терефталевой кислоты с SOCl2.

Некоторые особенности технологических процессов получения

терефталоилхлорида:

•Перегонка — продукт-сырец подвергают вакуумной перегонке с

дефлегматором. Часть дихлорангидридов возвращается в колонну в виде

флегмы.

•Кристаллизация — полученный продукт (расплав терефталоилхлорида)

поступает в кристаллизатор, где его охлаждают и подают в обогреваемую

горячую воду.

5.

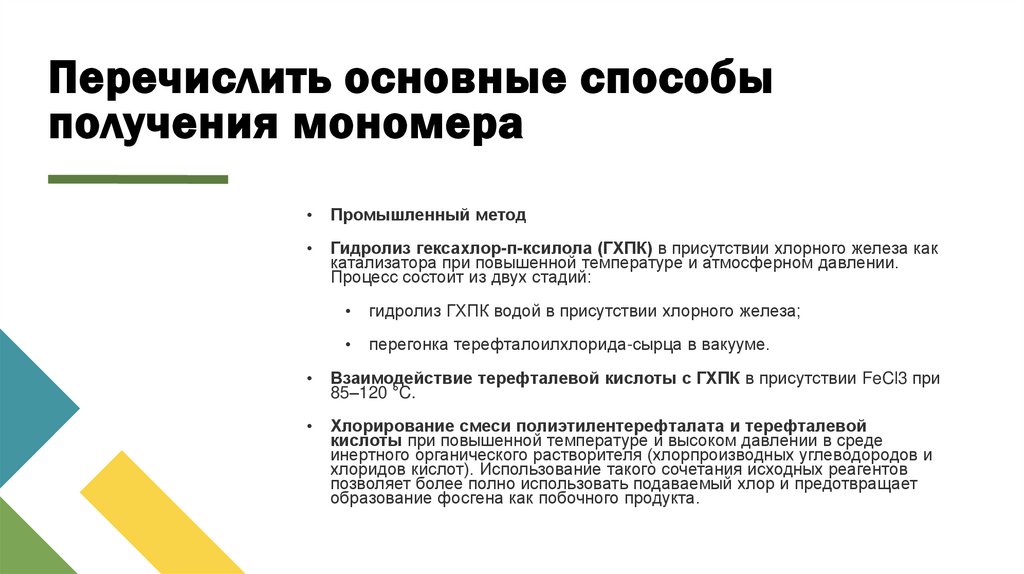

6. Перечислить основные способы получения мономера

Промышленный метод

Гидролиз гексахлор-п-ксилола (ГХПК) в присутствии хлорного железа как

катализатора при повышенной температуре и атмосферном давлении.

Процесс состоит из двух стадий:

гидролиз ГХПК водой в присутствии хлорного железа;

перегонка терефталоилхлорида-сырца в вакууме.

Взаимодействие терефталевой кислоты с ГХПК в присутствии FeCl3 при

85–120 °C.

Хлорирование смеси полиэтилентерефталата и терефталевой

кислоты при повышенной температуре и высоком давлении в среде

инертного органического растворителя (хлорпроизводных углеводородов и

хлоридов кислот). Использование такого сочетания исходных реагентов

позволяет более полно использовать подаваемый хлор и предотвращает

образование фосгена как побочного продукта.

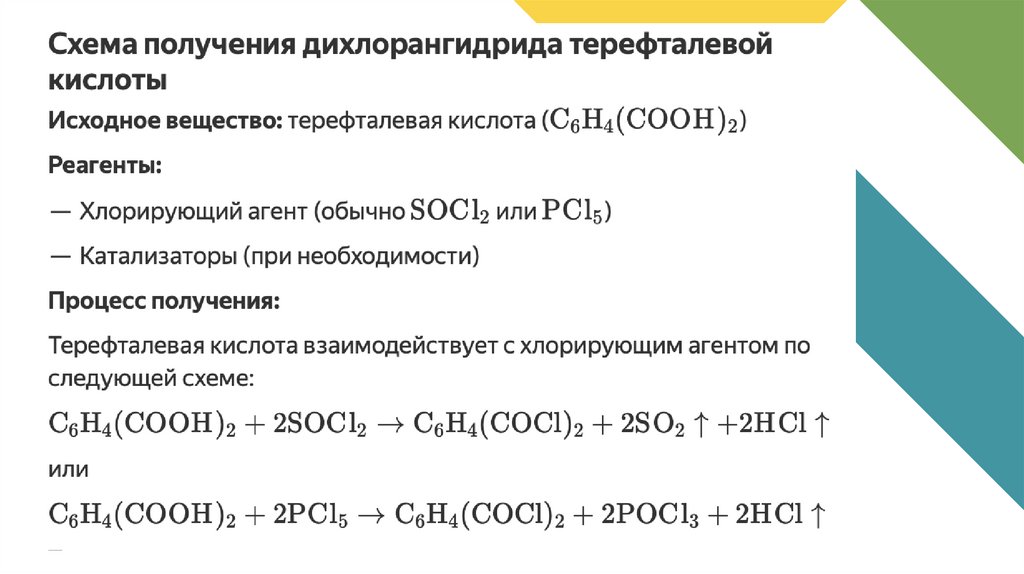

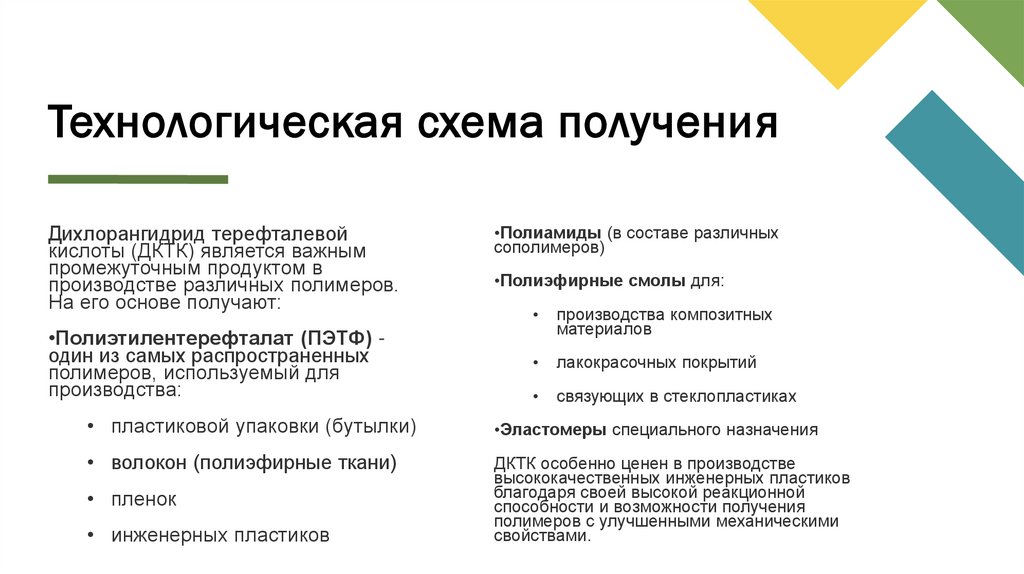

7. Технологическая схема получения

Дихлорангидрид терефталевойкислоты (ДКТК) является важным

промежуточным продуктом в

производстве различных полимеров.

На его основе получают:

•Полиэтилентерефталат (ПЭТФ) один из самых распространенных

полимеров, используемый для

производства:

•Полиамиды (в составе различных

сополимеров)

•Полиэфирные смолы для:

производства композитных

материалов

лакокрасочных покрытий

связующих в стеклопластиках

• пластиковой упаковки (бутылки)

•Эластомеры специального назначения

• волокон (полиэфирные ткани)

ДКТК особенно ценен в производстве

высококачественных инженерных пластиков

благодаря своей высокой реакционной

способности и возможности получения

полимеров с улучшенными механическими

свойствами.

• пленок

• инженерных пластиков

8. Технологическая схема получения

Промышленное получение терефталоилхлорида2. Хлорирование терефталевой кислоты (ТФК)

1. Гидролиз гексахлор-п-ксилола (ГХПК)

•Реагенты: тионилхлорид (SOCl₂), хлорфосфорные

соединения (PCl₅, POCl₃), реже фосген.

•Суть метода: ГХПК получают хлорированием п-ксилола. Далее его гидролизуют

водой или терефталевой кислотой в присутствии катализатора FeCl₃ при 110–

120 °С и атмосферном давлении.

•Стадии процесса:

гидролиз ГХПК → образование ТФХ-сырца;

вакуумная перегонка и чешуирование продукта.

•Условия: 70–120 °С, присутствие катализаторов

(FeCl₃, DMF, третичные амины).

•Промышленная значимость: применяется как

вспомогательный или специализированный метод

(чаще — в производстве высокочистого ТФХ).

•Особенности: метод исторически разработан IG Farben (1936), промышленно

отработан Dynamit Nobel (1976, Германия). В РФ реализован на ОАО «Каустик»

(Стерлитамак).

•Плюсы: гибкость в выборе сырья (ТФК более

доступна, чем ГХПК).

•Плюсы: отработанный крупнотоннажный процесс, высокая селективность.

•Минусы: высокая коррозионность среды,

сложность очистки, образование токсичных

отходов.

•Минусы: образование газовых отходов (HCl, SO₂), наличие кубового остатка с

осмолами.

9. Технологическая схема получения

Рис. 1. Принципиальная технологическая схема получения ТФХ гидролизом ГХПК: 1 — мерник;2 — реактор; 3 — мерник-дозатор; 4 — ловушка-холодильник; 5 — куб; 6 — ректификационная

колонна; 7 — дефлегматор; 8 — холодильник; 9 — сборник)

Рис. 2. Принципиальная схема непрерывного процесса получения ТФХ: 1 — перегонная

колонна; 2 — сборник; 3 — теплообменник; 4 — конденсатор; 5 — трубчатый реактор для

гидролиза; 6 — перегреватель воды.

10. Технологическая схема получения

Пути совершенствования промышленной технологииИтог для промышленности:

1.Замена воды на ТФК в гидролизном процессе

→ снижение расхода ГХПК, повышение выхода ТФХ,

снижение себестоимости.

•Основной метод — гидролиз ГХПК в

присутствии FeCl₃.

2.Повышение чистоты продукта

→ отгонка ТФХ в токе инертного газа при температуре

ниже точки плавления; прозрачность раствора возрастает

до 97–98 %.

3.Утилизация газообразных отходов (HCl, SO₂)

→ абсорбция HCl с получением товарной соляной

кислоты, разделение смеси HCl+SO₂ с выделением

концентрированного SO₂ (ресурсосбережение, снижение

выбросов).

4.Переработка кубового остатка

→ содержит ТФХ, ТФК, FeCl₃, полиангидриды;

перспективно извлечение полезных соединений или

использование как сырья для других процессов.

•Хлорирование ТФК (SOCl₂, PCl₅ и др.)

используется реже, в основном для

специализированных применений.

•Совершенствование связано с

повышением экономичности (замена

воды на ТФК), улучшением качества ТФХ,

глубокой переработкой побочных

продуктов и снижением экологической

нагрузки.

11. Технологическая схема получения

Ключевые технологические моменты и требования безопасности:•Анигидридность/ацилхлорид реакционно чувствителен к воде → необходимо

бесповрзводное (ангарное) исполнение, сушка сырья, инертная атмосфера. Гидролиз

возвращает терефталевую кислоту и выделяет HCl.

•Отвод побочных газов (SO₂, HCl) — обязательные скрубберы и система

нейтрализации; материаловедение (коррозия) — аппаратура должна быть стойкой к

кислотам/хлоридам.

•Контроль температуры — реакция может быть экзотермической; требуется контроль

подачи SOCl₂ и отвода тепла.

•Катализ DMF — обычно используют следовые количества (пары процентов), повышает

скорость образования ацилхлорида.

•Утилизация/рециклирование — промышленные схемы стараются улавливать и

рекуперировать избыток SOCl₂ и/или перерабатывать газовые выбросы.

Примечание по очистке: в

мелкомасштабной практике

часто достаточно удаления

лишнего SOCl₂ и

кристаллизации продукта; в

крупносерийном производстве

используют вакуумную

ректификацию и

механическое/химическое

удаление побочных

продуктов.

12. Для получения каких полимеров применяют данный мономер

Терефталойлхлорид (диацилхлорид) — это активный мономер для получения полиамидов/арамидов и другихконденсационных полимеров:

1.Арамиды (PPTA — para-phenylene terephthalamide) — класс высокопрочных арамидных волокон

(напр., Kevlar, Twaron). ТПХ реагирует с п-фенилендиамином (p-phenylenediamine) → ароматический

полиамид (ароматические полиа́мидные цепи). Часто реализуется методом интерфейсной или растворной

поликонденсации.

2.Другие полиамины / полиамиды — реакция с диаминами даёт жёсткие или частично ароматические

полиамиды (для специальных конструкционных материалов, термостойких пластов).

3.Поли(амид-эфиры), поли(амид-имиды) и сополимеры — при сочетании с диаминов и

диоксидами/диоловыми компонентами можно получить сложные сополимеры с особыми свойствами

(огнестойкость, высокая Тпл и т.д.).

4.Лабораторные/специальные полиэфиры — теоретически ТФК может быть использован для ацильной

поликонденсации с диолами (реже промышленно — чаще используют терефталевую

кислоту/диметилтерефталат для PET/PBT).

5.Химические промежуточные продукты — используется для ацилирования, функционализации молекул,

синтеза смол, рецепторов, бифункциональных мономеров для получения сетевых полимеров и т. п.

• Типичный промышленный

пример: поли(п-фенилентерефталамид) (PPTA) получают

именно путём конденсации

диамин — терефталойлхлорид

(интерфейсная

поликонденсация даёт тонкую

пленку/нитку, которую

вытягивают в волокно с

ориентацией молекул).

Химия

Химия