Похожие презентации:

2 Мех свойства (2)

1.

ЛекцияМатериаловедение.

Технология конструкционных материалов

Лектор:

канд. техн. наук, доцент кафедры инженерии систем

управления, материалов и технологий в машиностроении

Кубанского государственного технологического университета

Арефьева Светлана Александровна

2.

ЛекцияПЛАН ЛЕКЦИИ

«ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ»

1. Упругая и пластическая деформация.

2. Холодная и горячая пластическая деформация. Наклеп.

3. Определение механических свойств металлов.

3.

Лекция1. УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Деформацией называется изменение формы и размеров

тела под действием приложенных сил.

Упругой называется деформация, полностью исчезающая

после снятия вызывающих ее напряжений.

Пластической называется деформация, остающаяся

после прекращения действия внешних сил.

Напряжение – сила, действующая на единицу площади

сечения детали:

4.

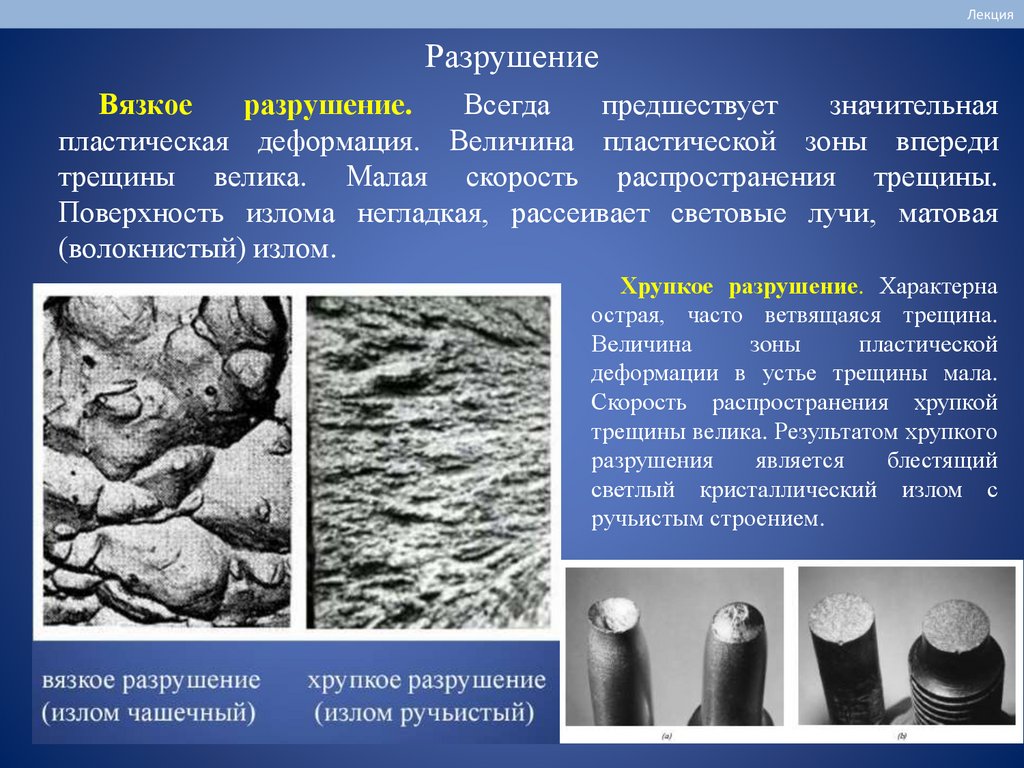

ЛекцияРазрушение

Вязкое

разрушение.

Всегда

предшествует

значительная

пластическая деформация. Величина пластической зоны впереди

трещины велика. Малая скорость распространения трещины.

Поверхность излома негладкая, рассеивает световые лучи, матовая

(волокнистый) излом.

Хрупкое разрушение. Характерна

острая, часто ветвящаяся трещина.

Величина

зоны

пластической

деформации в устье трещины мала.

Скорость распространения хрупкой

трещины велика. Результатом хрупкого

разрушения

является

блестящий

светлый кристаллический излом с

ручьистым строением.

5.

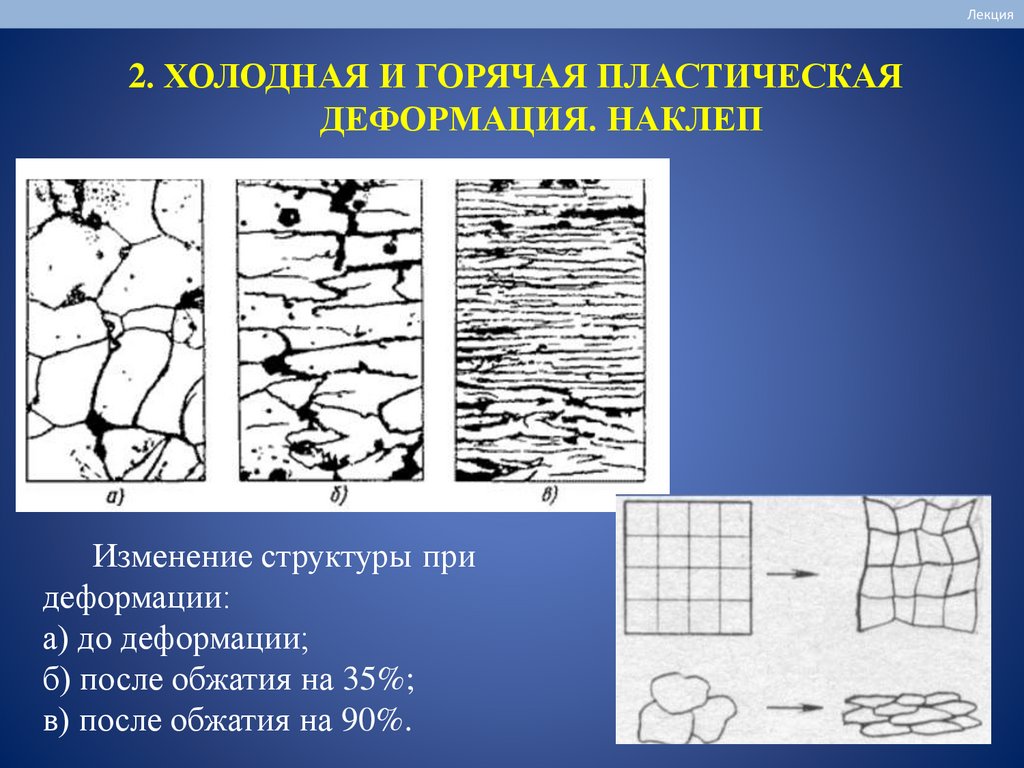

Лекция2. ХОЛОДНАЯ И ГОРЯЧАЯ ПЛАСТИЧЕСКАЯ

ДЕФОРМАЦИЯ. НАКЛЕП

Изменение структуры при

деформации:

а) до деформации;

б) после обжатия на 35%;

в) после обжатия на 90%.

6.

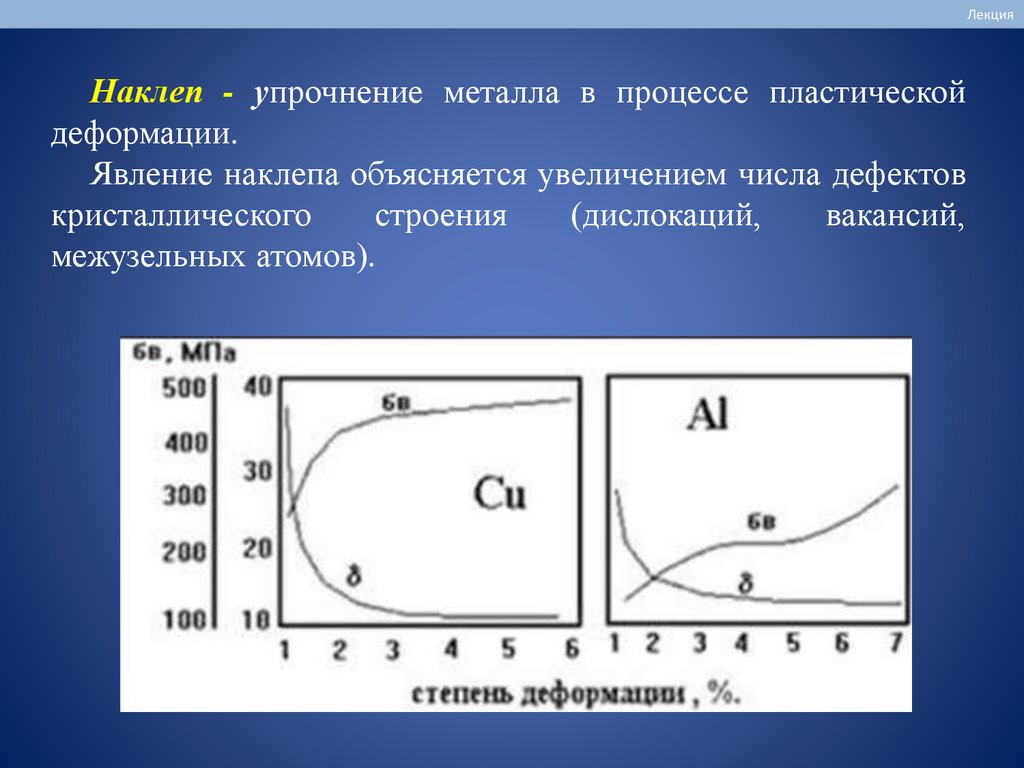

ЛекцияНаклеп - упрочнение металла в процессе пластической

деформации.

Явление наклепа объясняется увеличением числа дефектов

кристаллического

строения

(дислокаций,

вакансий,

межузельных атомов).

7.

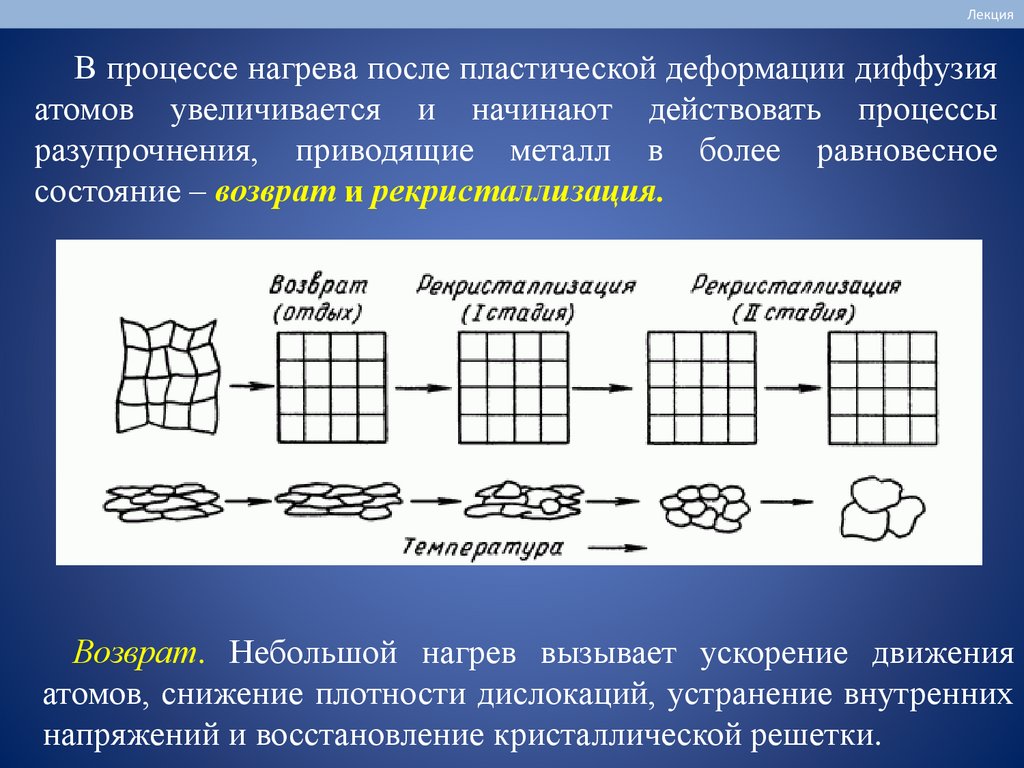

ЛекцияВ процессе нагрева после пластической деформации диффузия

атомов увеличивается и начинают действовать процессы

разупрочнения, приводящие металл в более равновесное

состояние – возврат и рекристаллизация.

Возврат. Небольшой нагрев вызывает ускорение движения

атомов, снижение плотности дислокаций, устранение внутренних

напряжений и восстановление кристаллической решетки.

8.

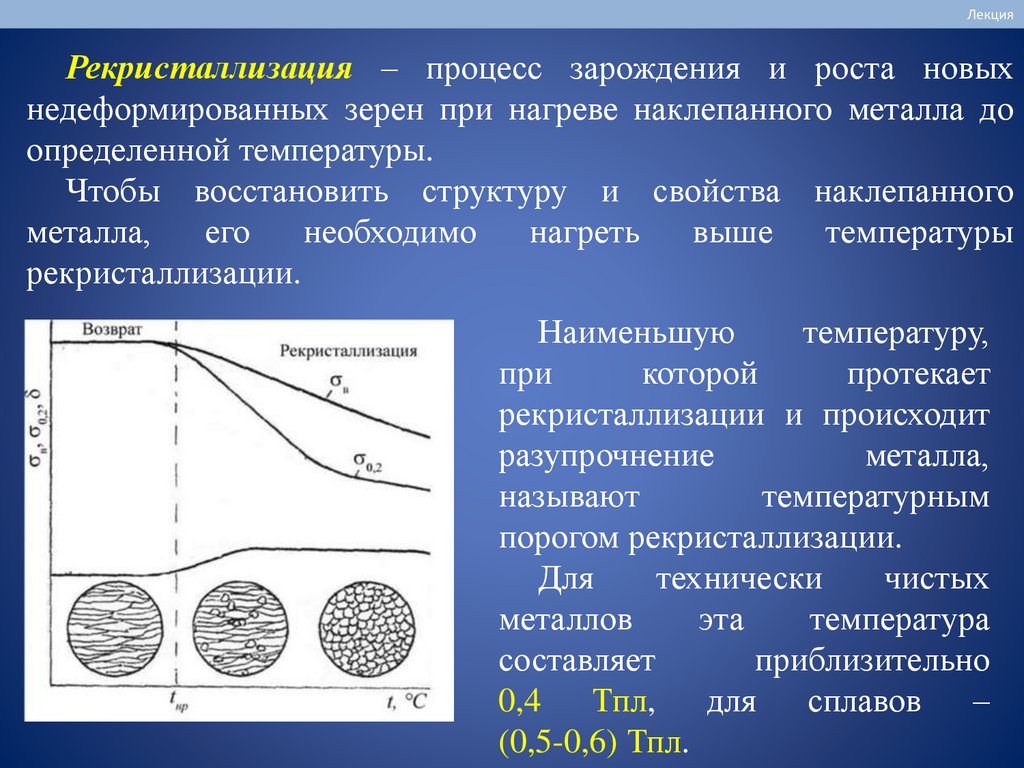

ЛекцияРекристаллизация – процесс зарождения и роста новых

недеформированных зерен при нагреве наклепанного металла до

определенной температуры.

Чтобы восстановить структуру и свойства наклепанного

металла,

его

необходимо

нагреть

выше

температуры

рекристаллизации.

Наименьшую

температуру,

при

которой

протекает

рекристаллизации и происходит

разупрочнение

металла,

называют

температурным

порогом рекристаллизации.

Для

технически

чистых

металлов

эта

температура

составляет

приблизительно

0,4 Тпл, для сплавов

–

(0,5-0,6) Тпл.

9.

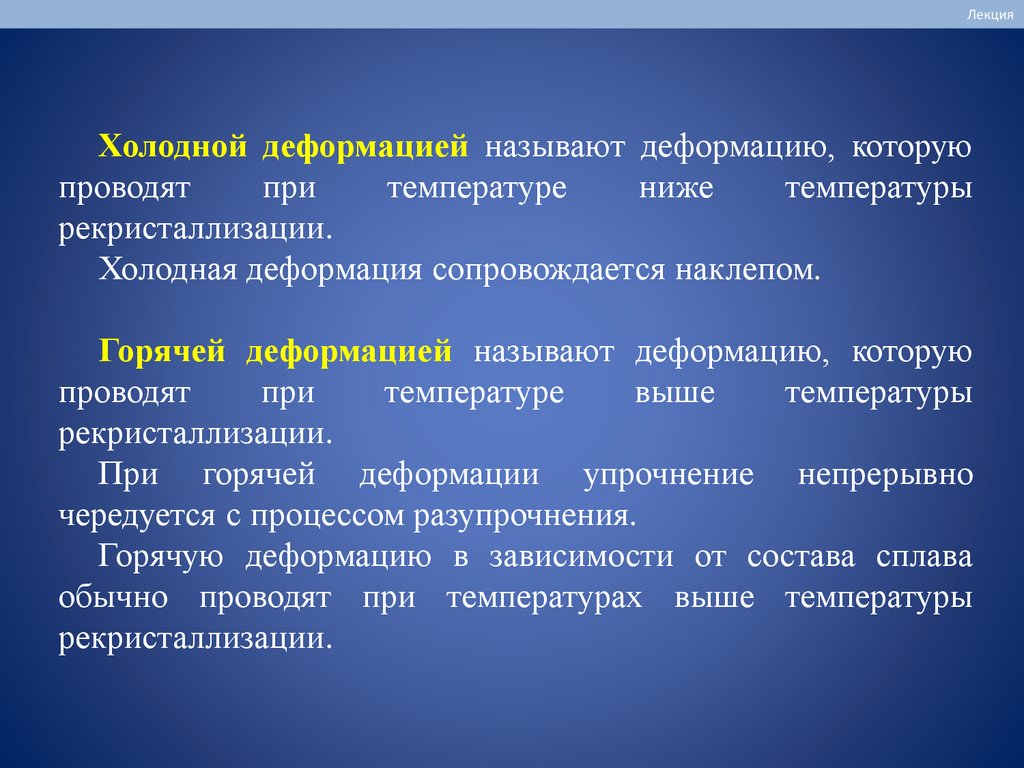

ЛекцияХолодной деформацией называют деформацию, которую

проводят

при

температуре

ниже

температуры

рекристаллизации.

Холодная деформация сопровождается наклепом.

Горячей деформацией называют деформацию, которую

проводят

при

температуре

выше

температуры

рекристаллизации.

При горячей деформации упрочнение непрерывно

чередуется с процессом разупрочнения.

Горячую деформацию в зависимости от состава сплава

обычно проводят при температурах выше температуры

рекристаллизации.

10.

ЛекцияСВИНЕЦ

Температура плавления

327,5 С

Температура рекристаллизация =

= 0,4*(327,5+273) – 273 = -32,8С

11.

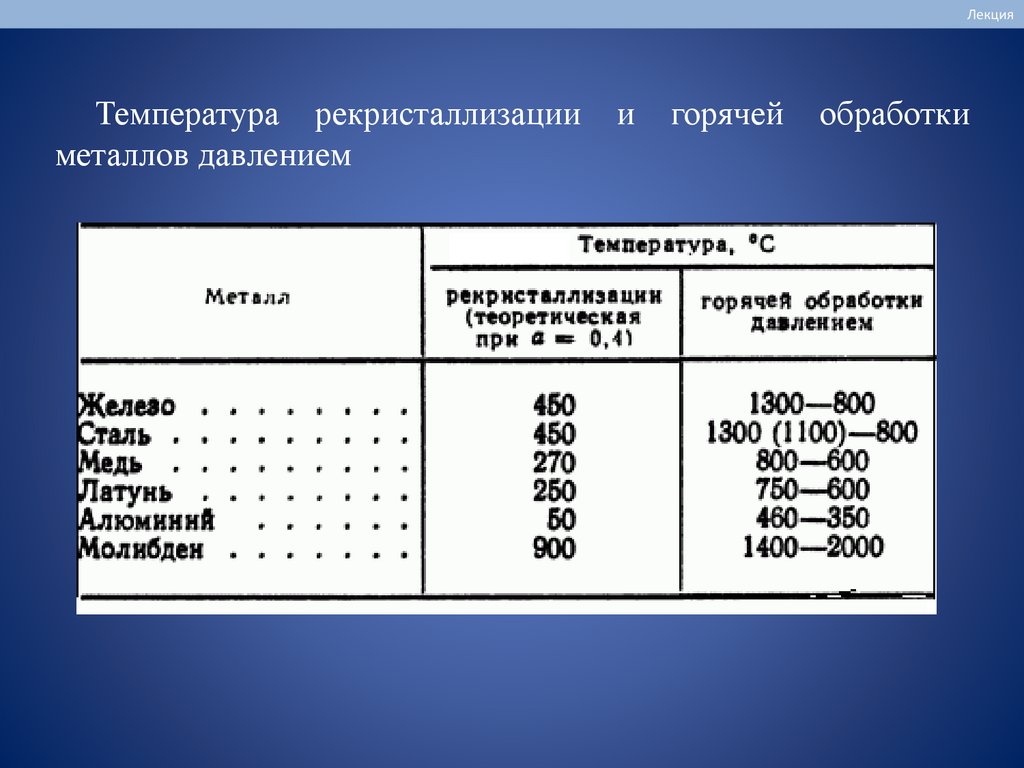

ЛекцияТемпература рекристаллизации

металлов давлением

и

горячей

обработки

12.

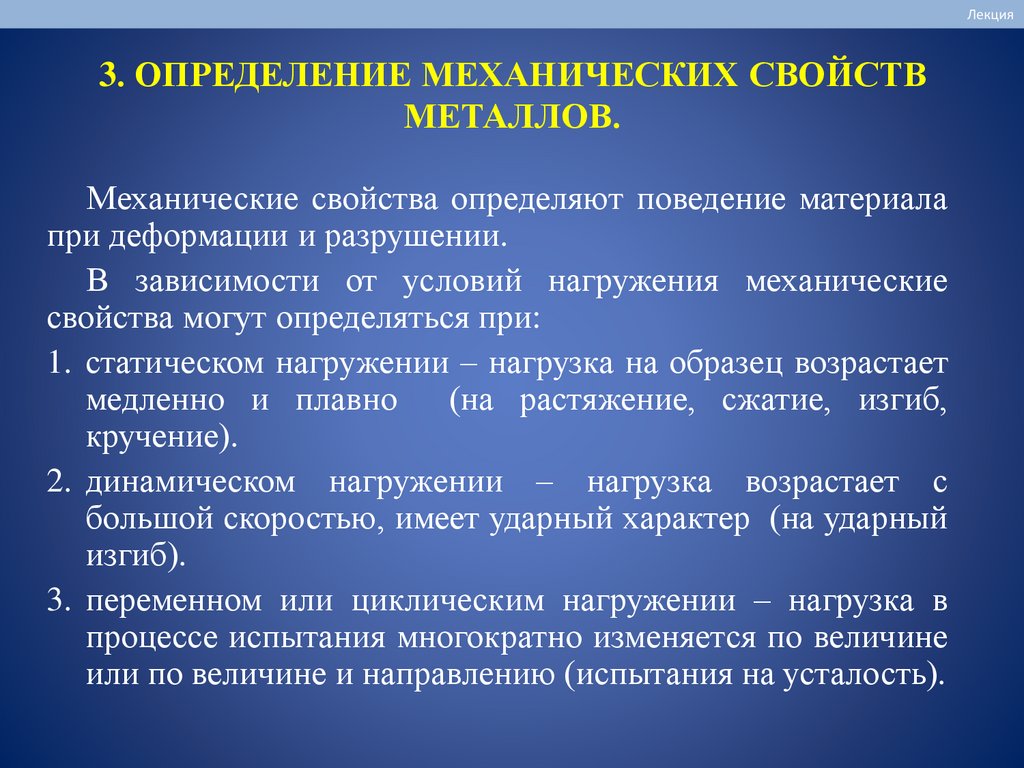

Лекция3. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ

МЕТАЛЛОВ.

Механические свойства определяют поведение материала

при деформации и разрушении.

В зависимости от условий нагружения механические

свойства могут определяться при:

1. статическом нагружении – нагрузка на образец возрастает

медленно и плавно

(на растяжение, сжатие, изгиб,

кручение).

2. динамическом нагружении – нагрузка возрастает с

большой скоростью, имеет ударный характер (на ударный

изгиб).

3. переменном или циклическим нагружении – нагрузка в

процессе испытания многократно изменяется по величине

или по величине и направлению (испытания на усталость).

13.

Лекция14.

ЛекцияСтатистическое нагружение

Испытание на растяжение (ГОСТ 1497-84).

Универсальная испытательная машина Fritz Heckert

15.

Лекция16.

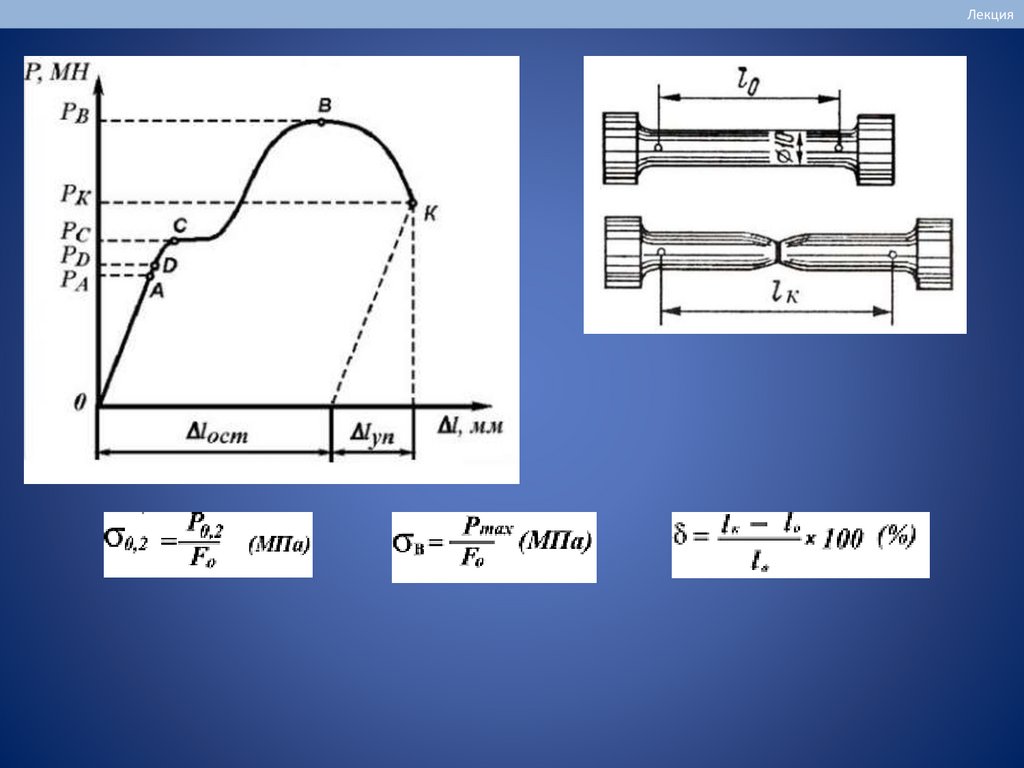

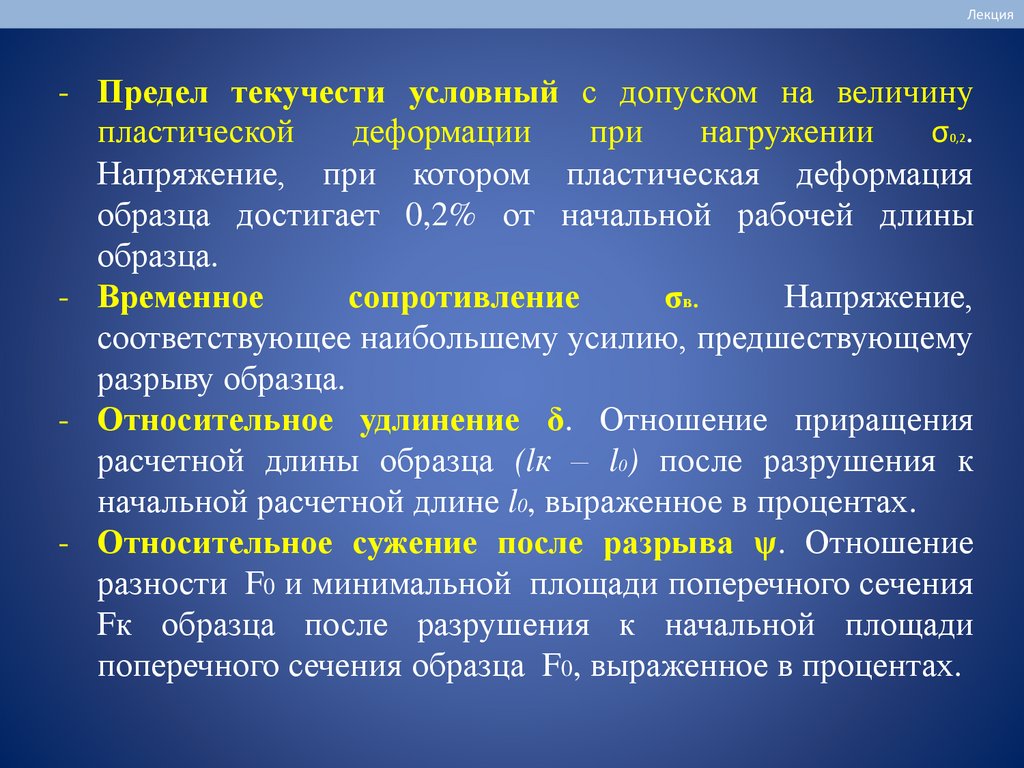

Лекция- Предел текучести условный с допуском на величину

пластической

деформации

при

нагружении

σ .

Напряжение, при котором пластическая деформация

образца достигает 0,2% от начальной рабочей длины

образца.

- Временное

сопротивление

σв.

Напряжение,

соответствующее наибольшему усилию, предшествующему

разрыву образца.

- Относительное удлинение δ. Отношение приращения

расчетной длины образца (lк – l0) после разрушения к

начальной расчетной длине l0, выраженное в процентах.

- Относительное сужение после разрыва ψ. Отношение

разности F0 и минимальной площади поперечного сечения

Fк образца после разрушения к начальной площади

поперечного сечения образца F0, выраженное в процентах.

0,2

17.

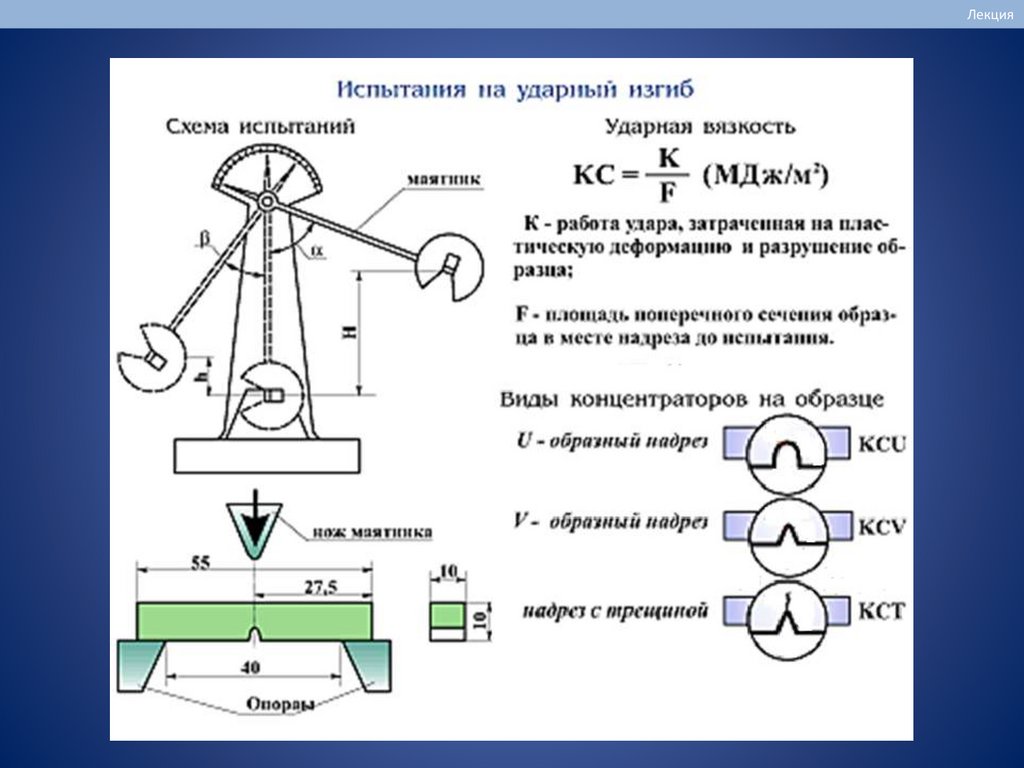

ЛекцияДинамическое нагружение

Испытание на ударный изгиб (ГОСТ 9454-78).

Маятниковый копер Time JB-W500

18.

Лекция19.

Лекция20.

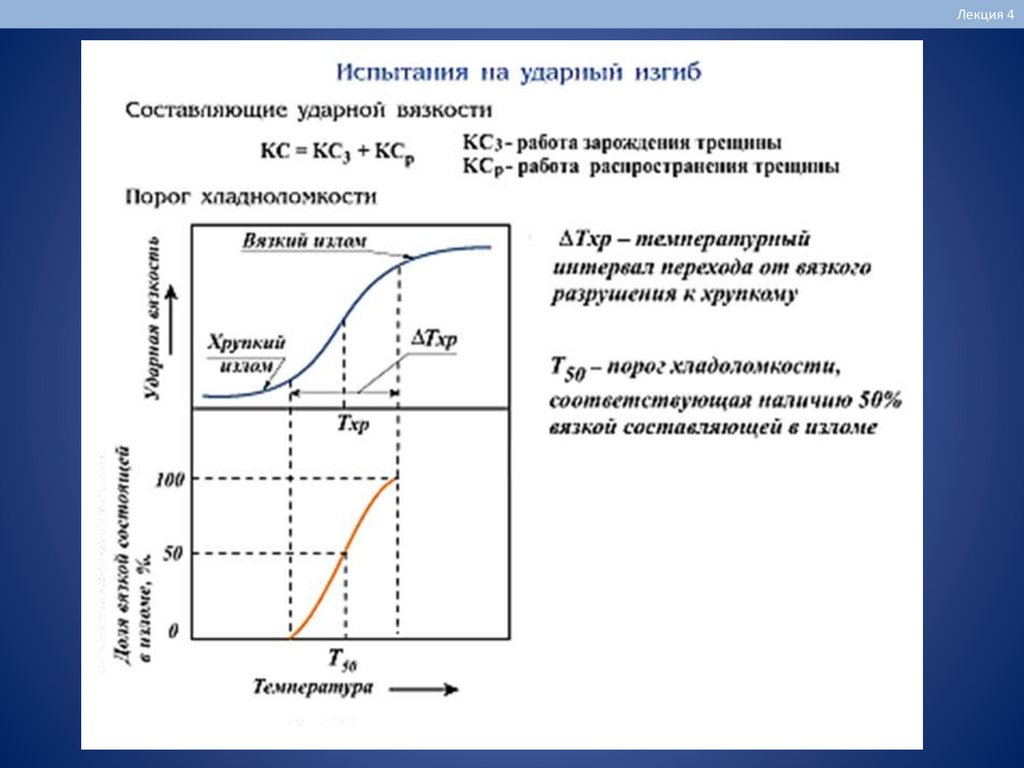

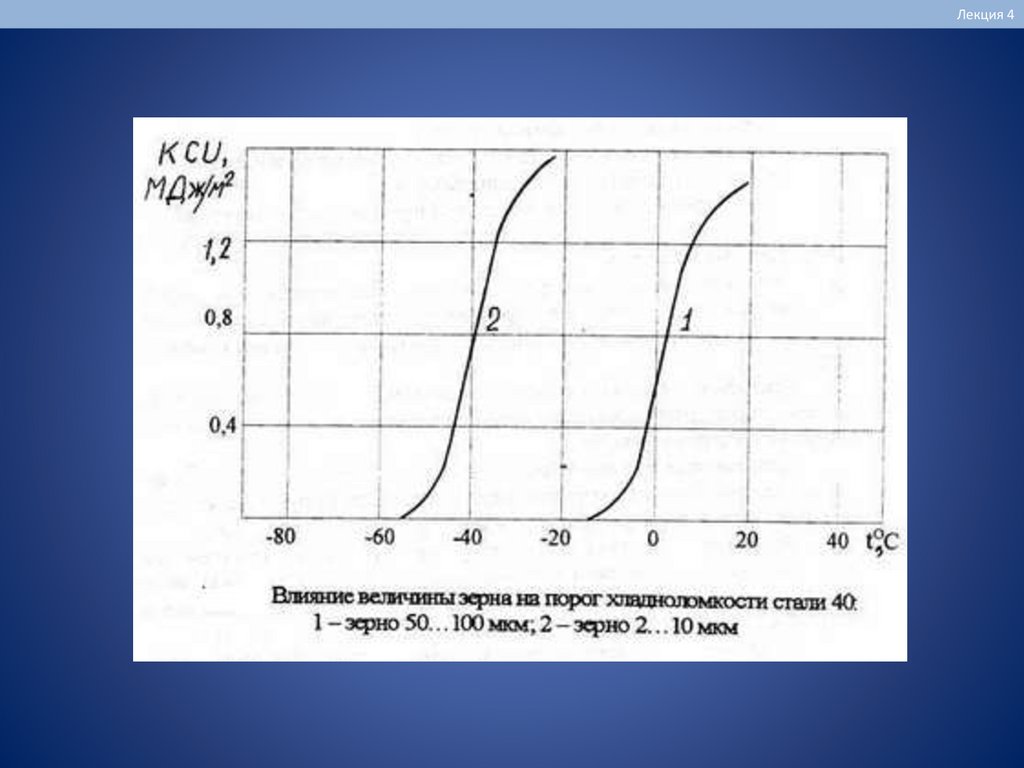

Лекция 421.

Лекция 422.

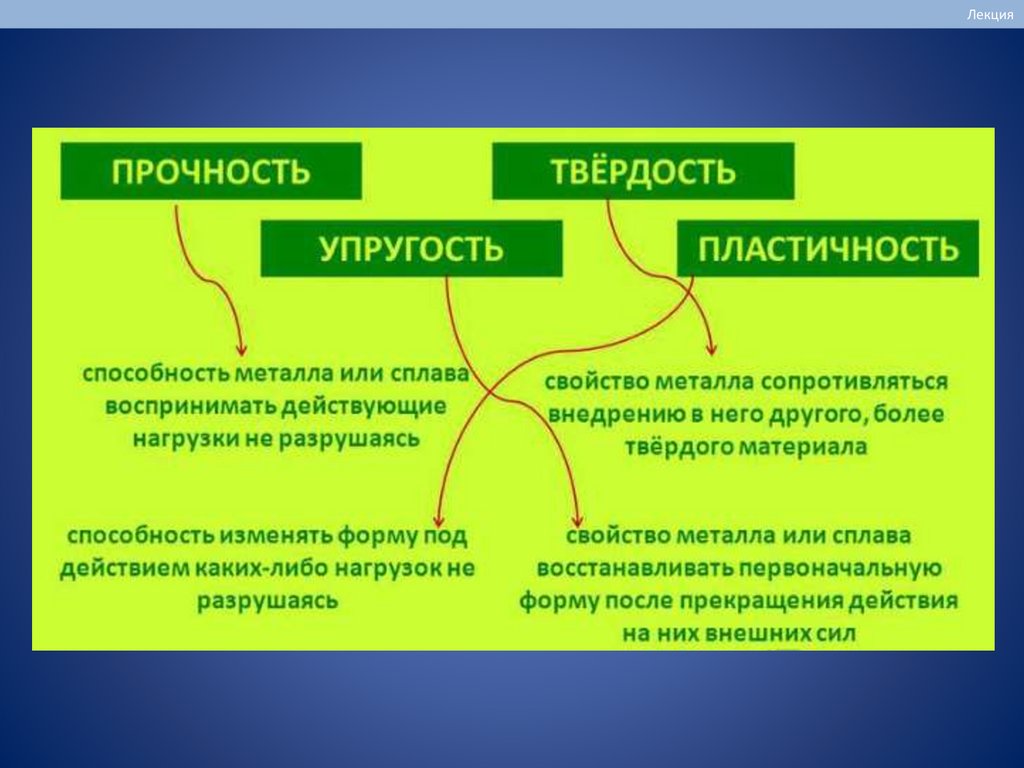

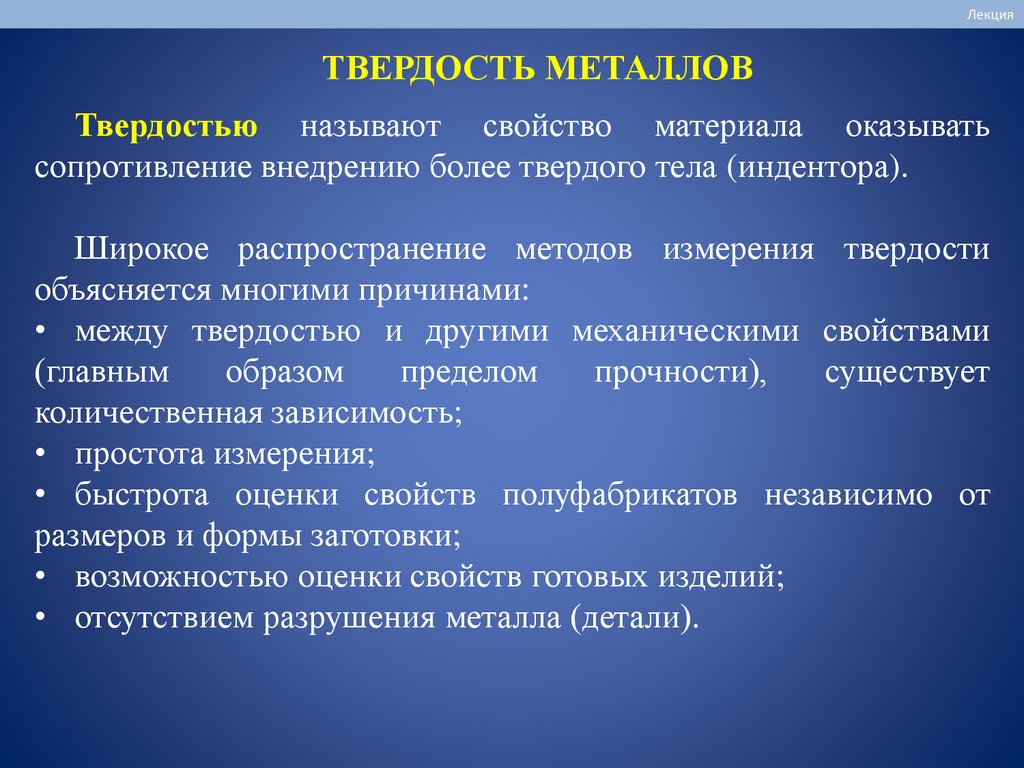

ЛекцияТВЕРДОСТЬ МЕТАЛЛОВ

Твердостью называют свойство материала оказывать

сопротивление внедрению более твердого тела (индентора).

Широкое распространение методов измерения твердости

объясняется многими причинами:

• между твердостью и другими механическими свойствами

(главным

образом

пределом

прочности),

существует

количественная зависимость;

• простота измерения;

• быстрота оценки свойств полуфабрикатов независимо от

размеров и формы заготовки;

• возможностью оценки свойств готовых изделий;

• отсутствием разрушения металла (детали).

23.

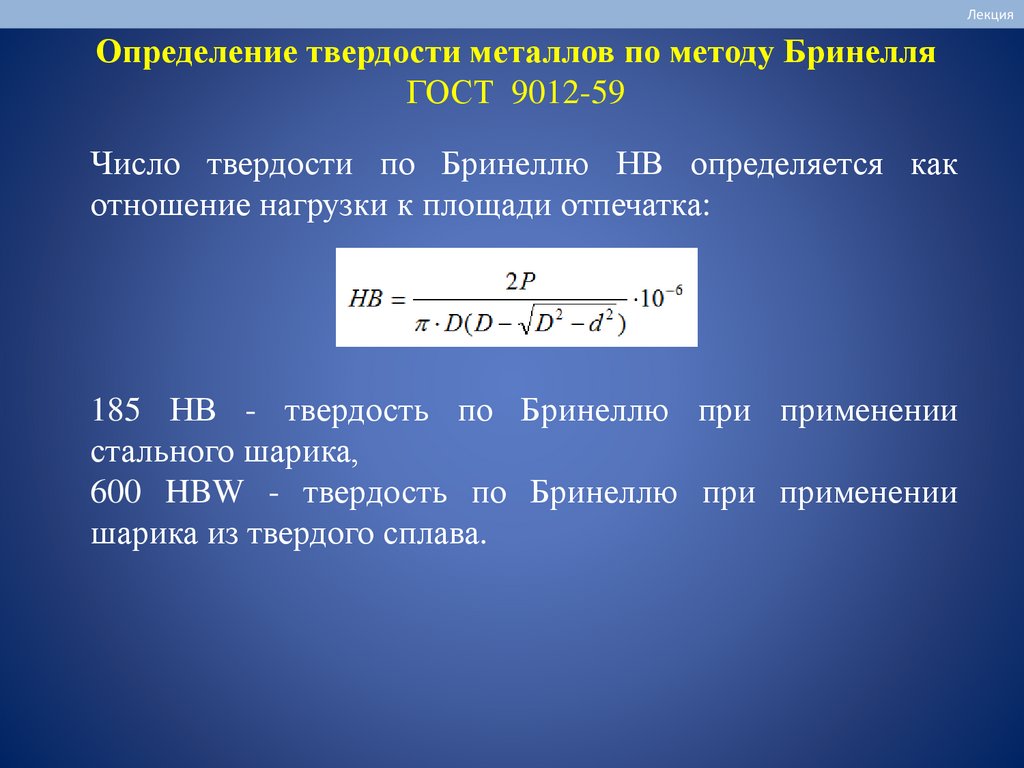

ЛекцияОпределение твердости металлов по методу Бринелля

ГОСТ 9012-59

Сущность метода заключается во вдавливании шарика диаметром D в

образец под действием нагрузки и измерением диаметра отпечатка d

после снятия испытательной нагрузки

24.

ЛекцияОпределение твердости металлов по методу Бринелля

ГОСТ 9012-59

Число твердости по Бринеллю НВ определяется как

отношение нагрузки к площади отпечатка:

185 НВ - твердость по Бринеллю при применении

стального шарика,

600 HBW - твердость по Бринеллю при применении

шарика из твердого сплава.

25.

ЛекцияОпределение твердости металлов по методу Роквелла

ГОСТ 9013-59

Сущность метода заключается во внедрении в поверхность образца алмазного

конусного (шкалы А, С, D) или стального сферического наконечника (шкалы В, Е,

F, G, H, К) под действием последовательно прилагаемых усилий

предварительного F0 и основного F1 усилий и в определении глубины внедрения

наконечника после снятия основного усилия.

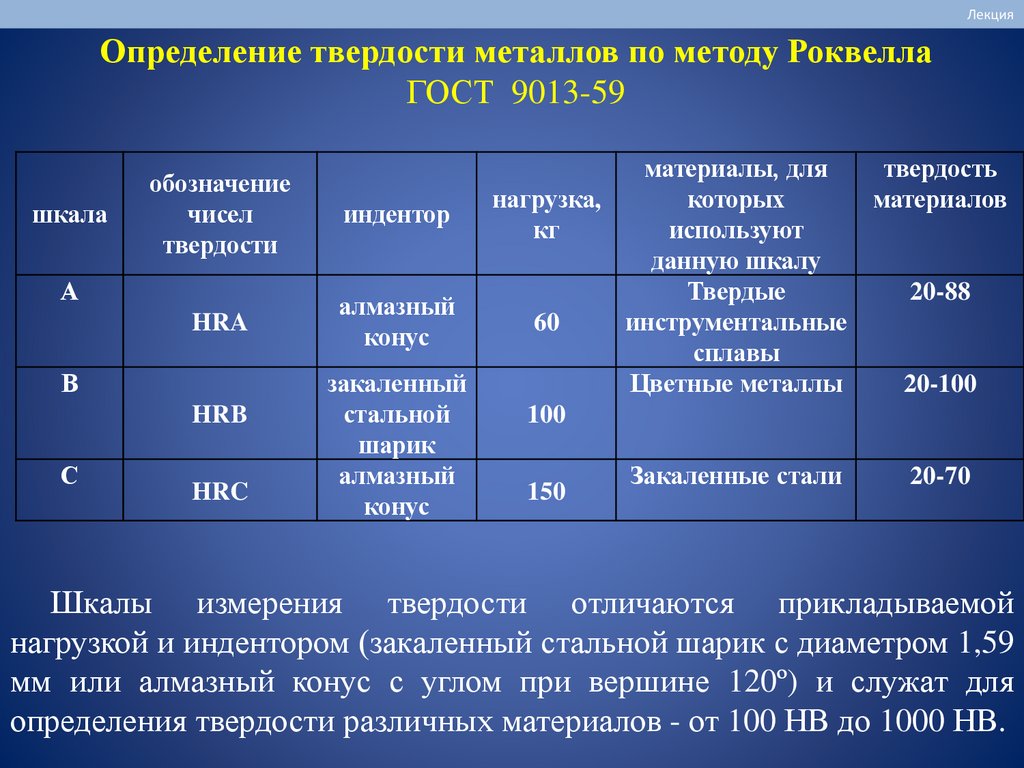

26.

ЛекцияОпределение твердости металлов по методу Роквелла

ГОСТ 9013-59

шкала

обозначение

чисел

твердости

А

HRA

В

HRB

С

HRC

материалы, для

нагрузка,

которых

индентор

кг

используют

данную шкалу

Твердые

алмазный

60

инструментальные

конус

сплавы

закаленный

Цветные металлы

стальной

100

шарик

алмазный

Закаленные стали

150

конус

твердость

материалов

20-88

20-100

20-70

Шкалы измерения твердости отличаются прикладываемой

нагрузкой и индентором (закаленный стальной шарик с диаметром 1,59

мм или алмазный конус с углом при вершине 120º) и служат для

определения твердости различных материалов - от 100 НВ до 1000 НВ.

27.

ЛекцияДОПОЛНИТЕЛЬНЫЙ МАТЕРИАЛ

28.

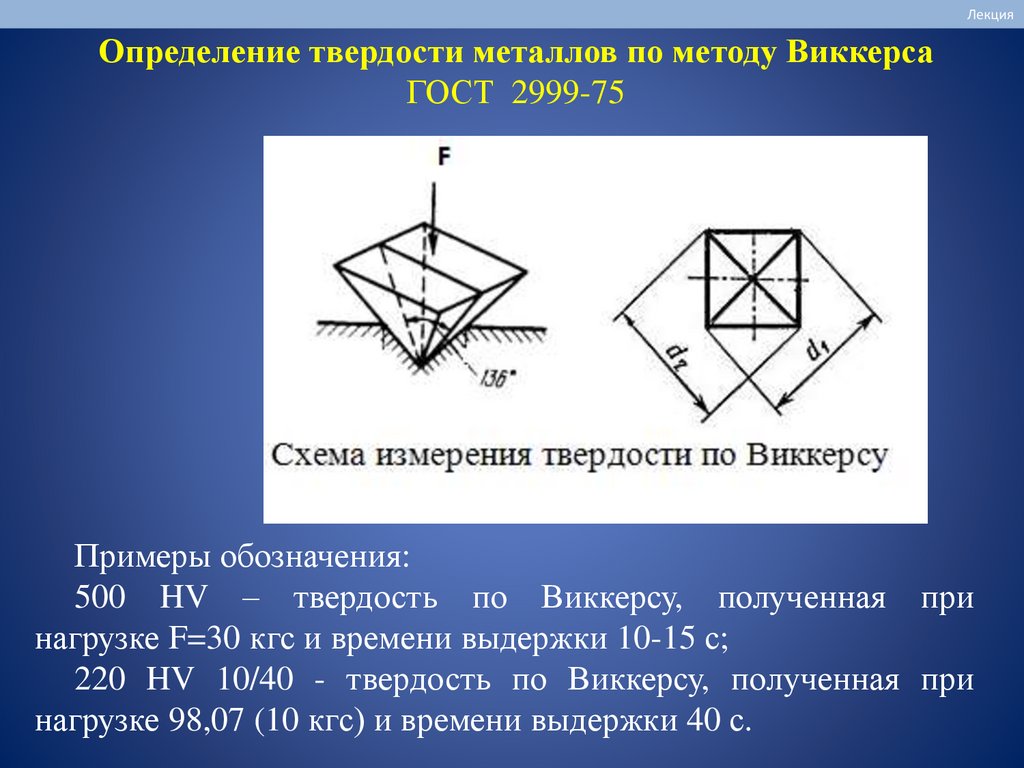

ЛекцияОпределение твердости металлов по методу Виккерса

ГОСТ 2999-75

Примеры обозначения:

500 HV – твердость по Виккерсу, полученная при

нагрузке F=30 кгс и времени выдержки 10-15 с;

220 HV 10/40 - твердость по Виккерсу, полученная при

нагрузке 98,07 (10 кгс) и времени выдержки 40 с.

29.

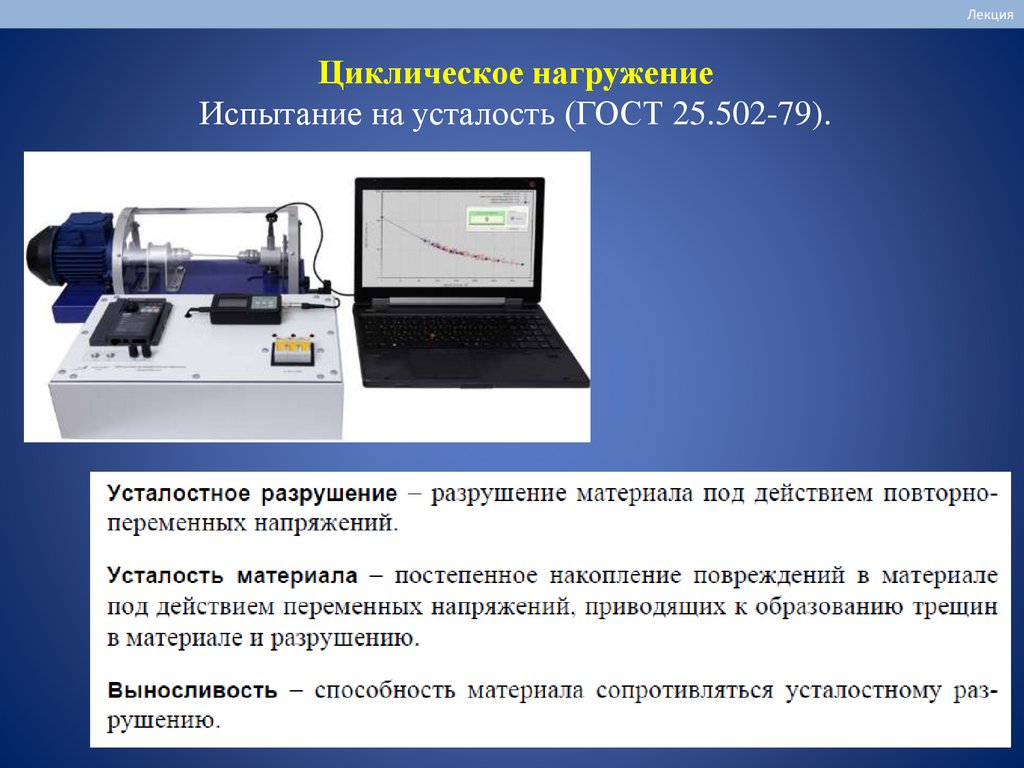

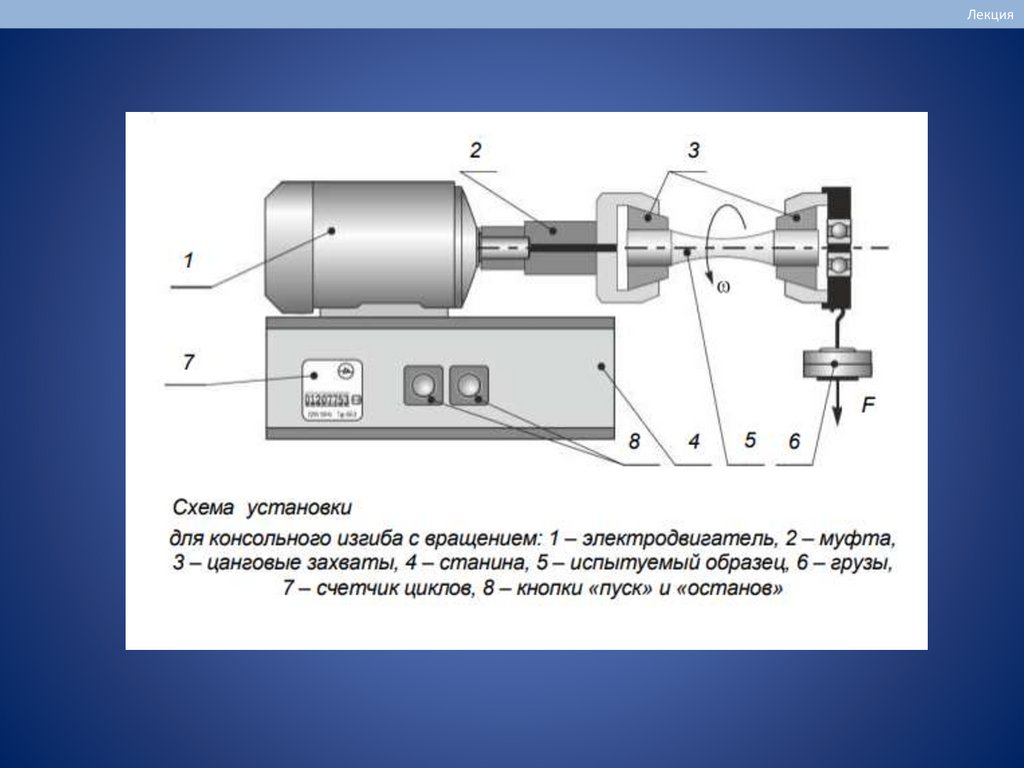

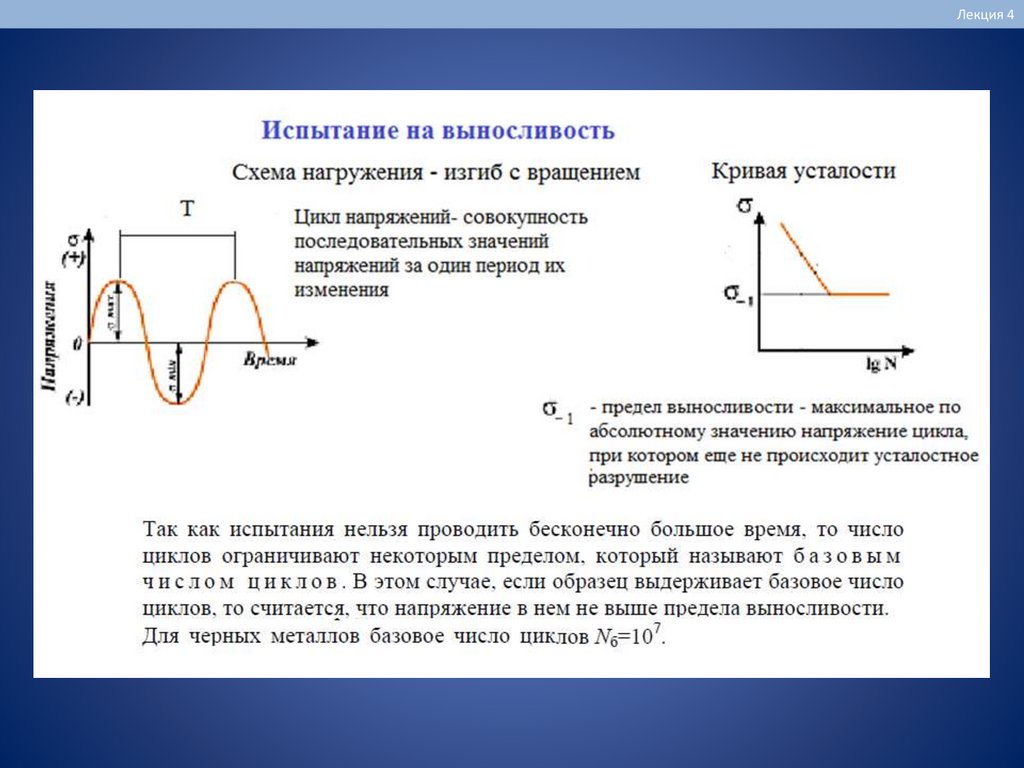

ЛекцияЦиклическое нагружение

Испытание на усталость (ГОСТ 25.502-79).

30.

Лекция31.

Лекция 432.

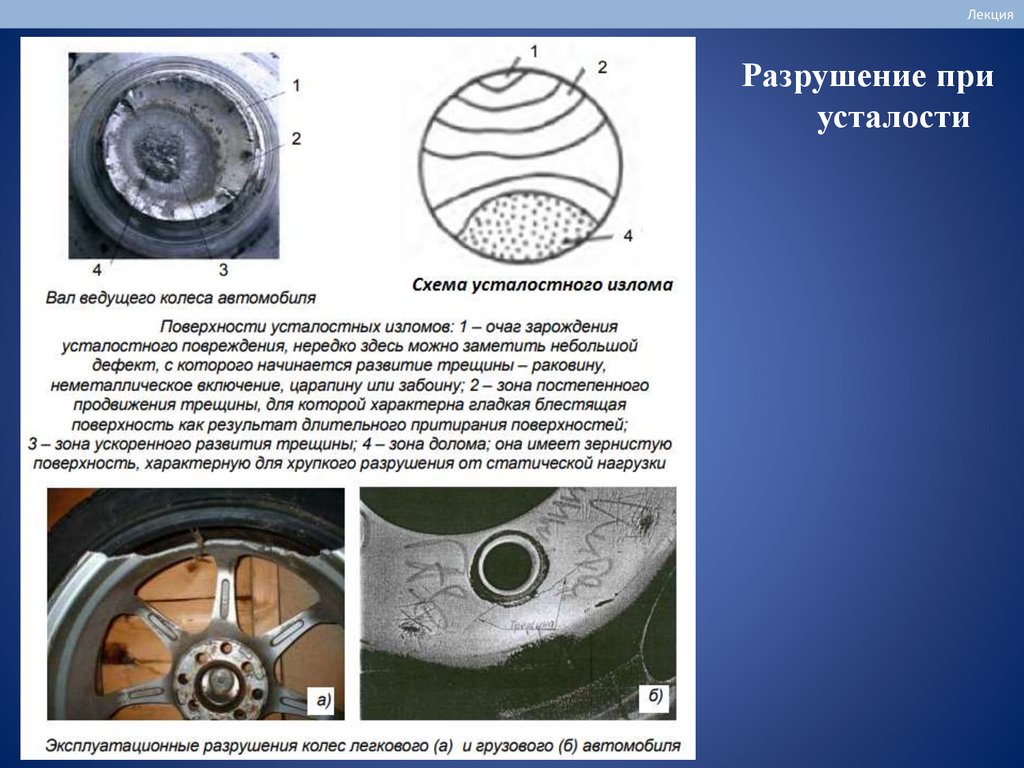

ЛекцияРазрушение при

усталости

33.

Лекция 4ИЗНАШИВАНИЕ МЕТАЛЛОВ

ГОСТ 27674-88

Изнашивание – процесс отделения материала с

поверхности твердого тела и (или) увеличения его

остаточной деформации при трении, проявляющийся в

постепенном изменении размеров и формы тела.

Износ – результат изнашивания, определяемый в

установленных

единицах.

Значение

износа

может

выражаться в единицах длины, объема, массы и др.

Износостойкость – свойство материала оказывать

сопротивление изнашиванию в определенных условиях

трения, оцениваемое величиной, обратной скорости

изнашивания или интенсивности изнашивания.

Скорость изнашивания – отношение значения износа к

интервалу времени, в течение которого он возник.

34.

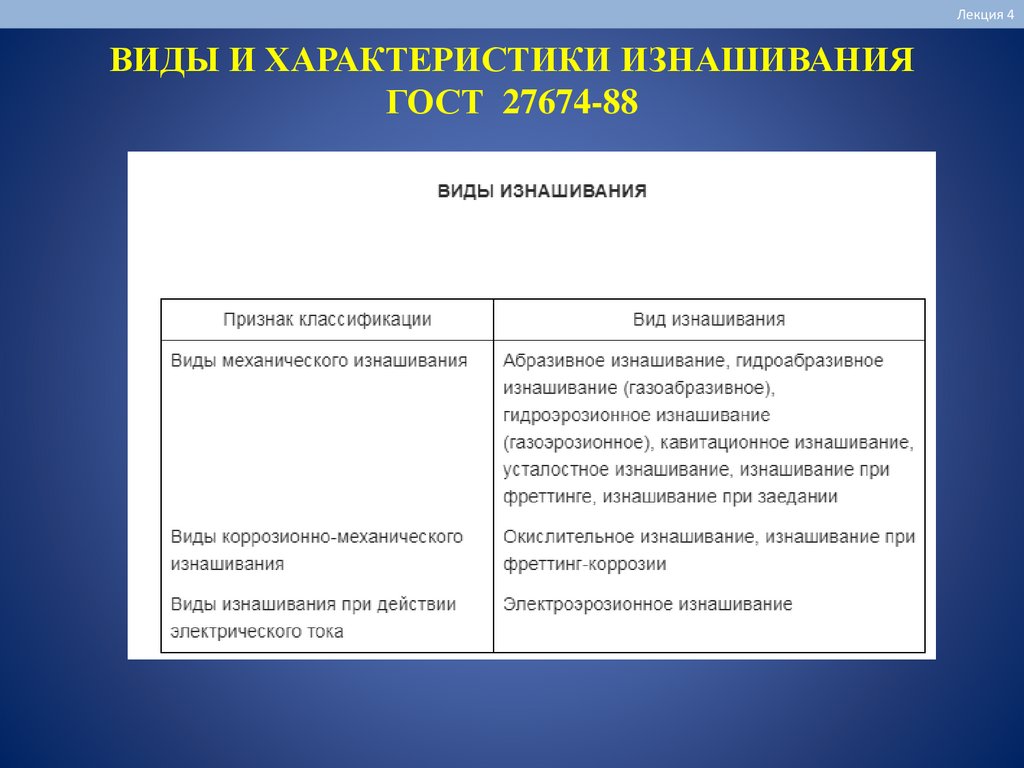

Лекция 4ВИДЫ И ХАРАКТЕРИСТИКИ ИЗНАШИВАНИЯ

ГОСТ 27674-88

35.

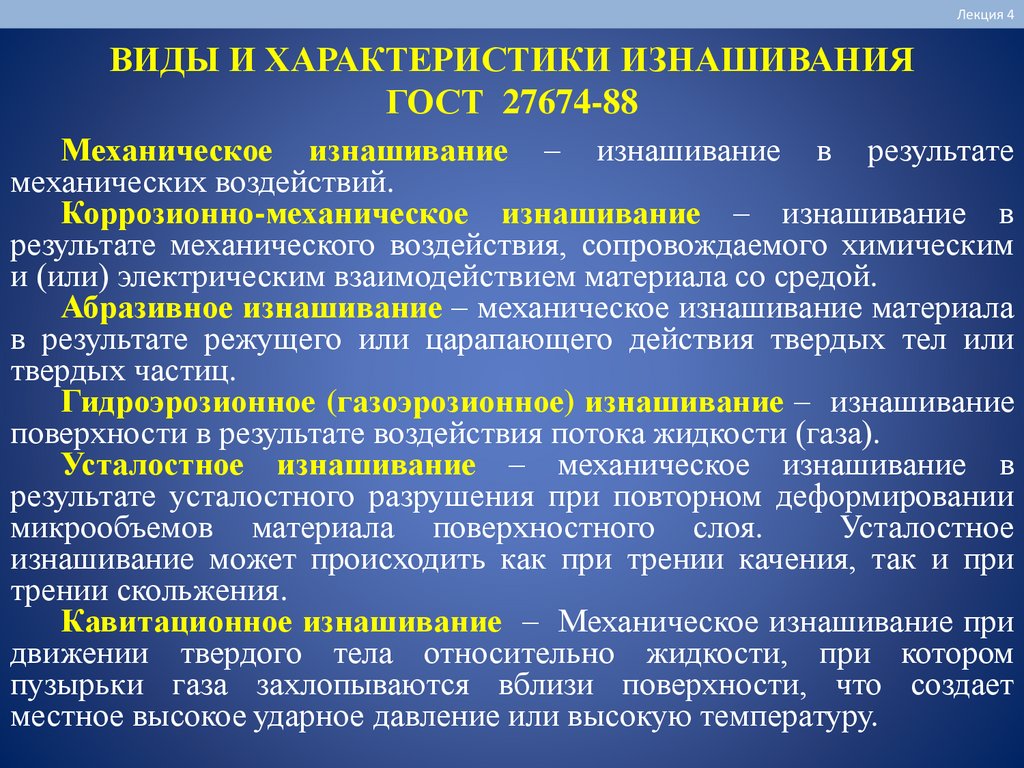

Лекция 4ВИДЫ И ХАРАКТЕРИСТИКИ ИЗНАШИВАНИЯ

ГОСТ 27674-88

Механическое изнашивание – изнашивание в результате

механических воздействий.

Коррозионно-механическое изнашивание – изнашивание в

результате механического воздействия, сопровождаемого химическим

и (или) электрическим взаимодействием материала со средой.

Абразивное изнашивание – механическое изнашивание материала

в результате режущего или царапающего действия твердых тел или

твердых частиц.

Гидроэрозионное (газоэрозионное) изнашивание – изнашивание

поверхности в результате воздействия потока жидкости (газа).

Усталостное изнашивание – механическое изнашивание в

результате усталостного разрушения при повторном деформировании

микрообъемов материала поверхностного слоя.

Усталостное

изнашивание может происходить как при трении качения, так и при

трении скольжения.

Кавитационное изнашивание – Механическое изнашивание при

движении твердого тела относительно жидкости, при котором

пузырьки газа захлопываются вблизи поверхности, что создает

местное высокое ударное давление или высокую температуру.

36.

ЛекцияСпасибо за внимание

Физика

Физика