Похожие презентации:

21.08.25_ДИ 6 КВАТ

1.

Федеральный проект«Производительность труда»

Увеличение прибыли предприятия за счет улучшения

производственных процессов

2. итоги Программы повышения производительности труда в ооо «ФИРМА «кват» День информирования 6 месяцев

ИТОГИПРОГРАММЫ ПОВЫШЕНИЯ

ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА

В ООО «ФИРМА «КВАТ»

ДЕНЬ ИНФОРМИРОВАНИЯ

6 МЕСЯЦЕВ

ФЕДЕРАЛЬНЫЙ ПРОЕКТ

«ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА»

3. Приветственное слово Директора

Костюк Игорь Николаевич4. Руководитель Программы

Соломонов Лев Игоревич5. О Программе

мы здесьстарт

Самостоятельная

работа предприятия

Совместная работа ФЦК с предприятием

ДИАГНОСТИКА

ВНЕДРЕНИЕ УЛУЧШЕНИЙ

3 месяца

Комплексный анализ

деятельности

3 месяца

Создание

Потока-образца

2,5 года

Тиражирование подходов

на другие процессы

Цели по росту производительности

5

год 1

год 2

год 3

5%

5%

5%

6.

Выбрали пилотный потокПроизводство флотационных реагентов (МТФ-421)

Доля потока в выручке

предприятия

25,8%

Причины выбора:

Наиболее существенная доля в выручке и маржинальности

предприятия;

Высокий потенциал роста производства и реализации;

Сложности с внутренней логистикой движения сырья и ГП.

6

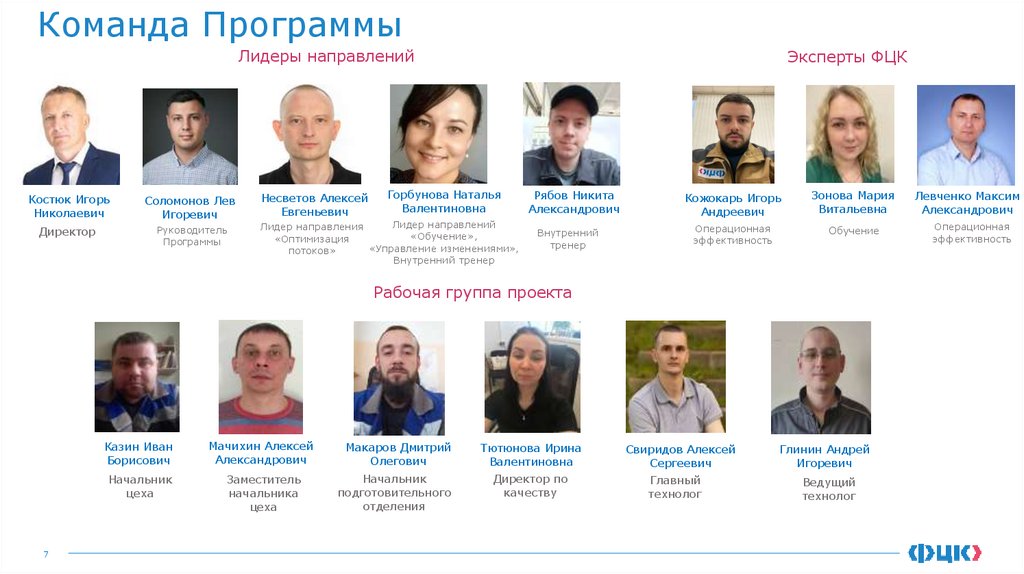

7. Команда Программы

Лидеры направленийКостюк Игорь

Николаевич

Соломонов Лев

Игоревич

Директор

Руководитель

Программы

Несветов Алексей

Евгеньевич

Эксперты ФЦК

Горбунова Наталья

Валентиновна

Лидер направлений

Лидер направления

«Обучение»,

«Оптимизация

«Управление изменениями»,

потоков»

Внутренний тренер

Рябов Никита

Александрович

Кожокарь Игорь

Андреевич

Зонова Мария

Витальевна

Левченко Максим

Александрович

Внутренний

тренер

Операционная

эффективность

Обучение

Операционная

эффективность

Рабочая группа проекта

7

Казин Иван

Борисович

Мачихин Алексей

Александрович

Макаров Дмитрий

Олегович

Начальник

цеха

Заместитель

начальника

цеха

Начальник

подготовительного

отделения

Тютюнова Ирина

Валентиновна

Директор по

качеству

Свиридов Алексей

Сергеевич

Главный

технолог

Глинин Андрей

Игоревич

Ведущий

технолог

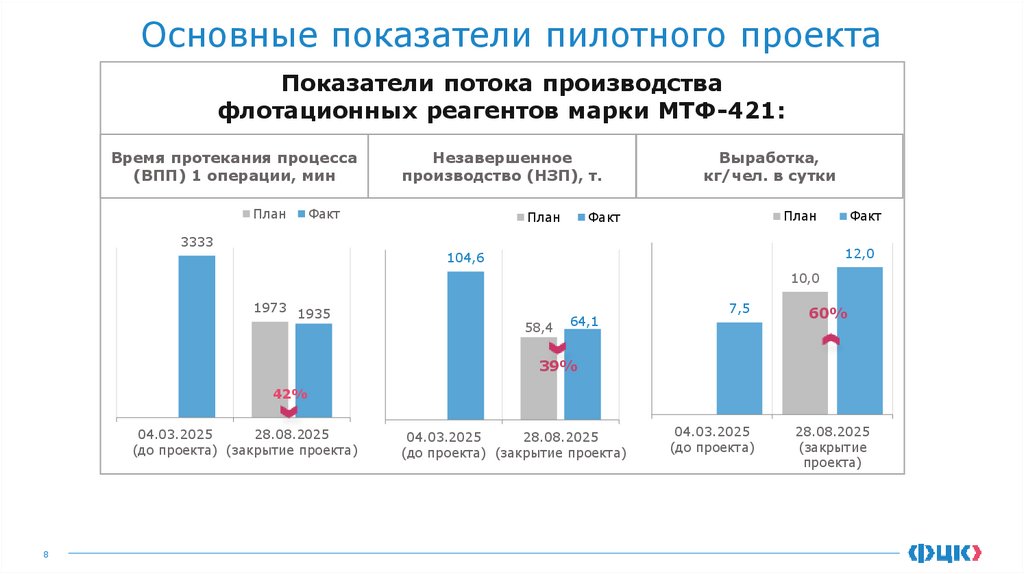

8. Основные показатели пилотного проекта

Показатели потока производствафлотационных реагентов марки МТФ-421:

Время протекания процесса

(ВПП) 1 операции, мин

План

Незавершенное

производство (НЗП), т.

Факт

3333

План

Выработка,

кг/чел. в сутки

План

Факт

Факт

14 ,0

12 0,0

12,0

10 0%

104,6

90 %

12 ,0

10,0

10 0,0

80 %

10 ,0

1973 1935

70 %

80 ,0

60 ,0

58,4

64,1

60 %

8,0

7,5

60%

50 %

6,0

40 %

40 ,0

42%

39%

4,0

30 %

20 %

2,0

20 ,0

10 %

0,0

0,0

04.03.2025

28.08.2025

(до проекта) (закрытие проекта)

8

0%

04.03.2025

28.08.2025

(до проекта) (закрытие проекта)

04.03.2025

(до проекта)

28.08.2025

(закрытие

проекта)

9. Лидер направления «Оптимизация потоков»

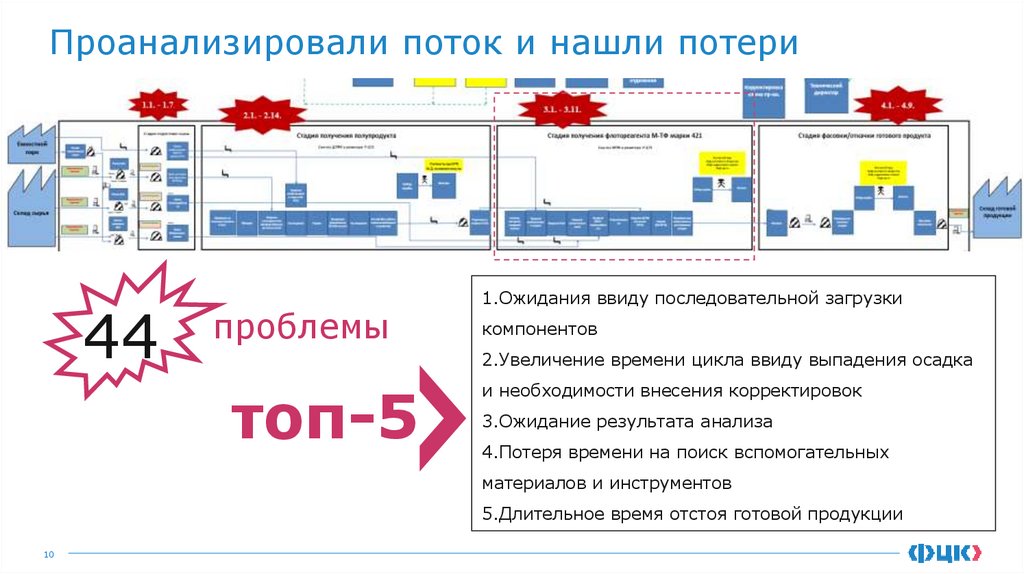

Несветов Алексей Евгеньевич10. Проанализировали поток и нашли потери

44проблемы

1.Ожидания ввиду последовательной загрузки

компонентов

2.Увеличение времени цикла ввиду выпадения осадка

топ-5

и необходимости внесения корректировок

3.Ожидание результата анализа

4.Потеря времени на поиск вспомогательных

материалов и инструментов

5.Длительное время отстоя готовой продукции

10

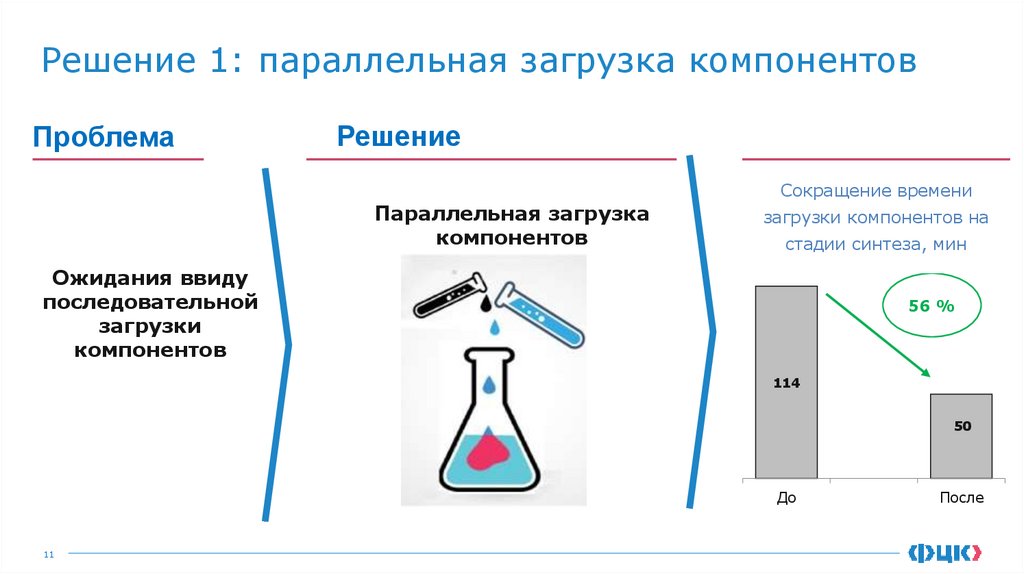

11. Решение 1: параллельная загрузка компонентов

ПроблемаРешение

Сокращение времени

Параллельная загрузка

компонентов

загрузки компонентов на

стадии синтеза, мин

Ожидания ввиду

последовательной

загрузки

компонентов

56 %

114

50

До

11

После

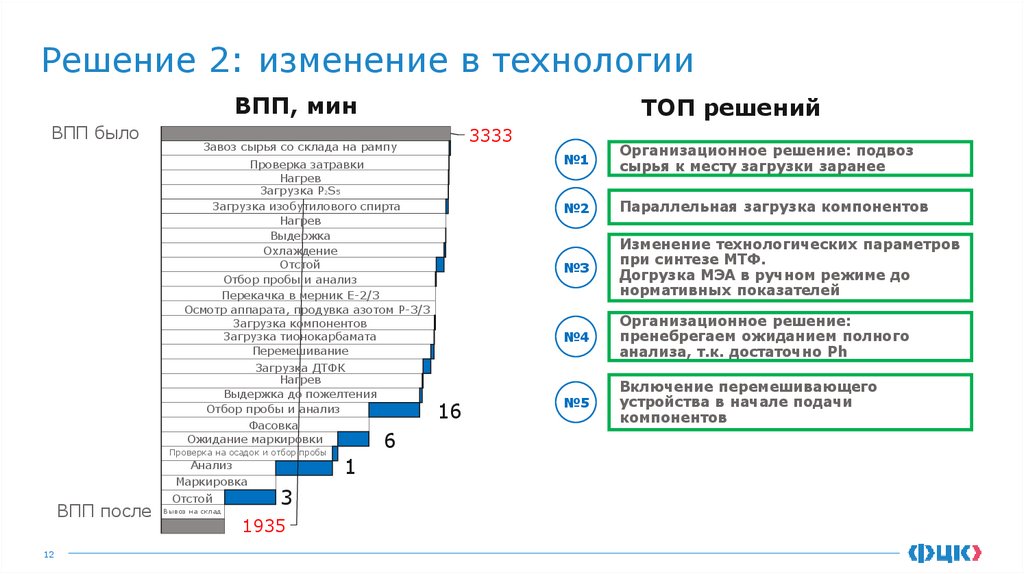

12. Решение 2: изменение в технологии

ВПП, минВПП было

ТОП решений

Проверка затравки

Нагрев

Загрузка P2S5

Загрузка изобутилового спирта

Нагрев

Выдержка

Охлаждение

Отстой

Отбор пробы и анализ

Перекачка в мерник Е-2/3

Осмотр аппарата, продувка азотом Р-3/3

Загрузка компонентов

Загрузка тионокарбамата

Перемешивание

Загрузка ДТФК

Нагрев

Выдержка до пожелтения

Отбор пробы и анализ

Фасовка

Ожидание маркировки

Проверка на осадок и отбор пробы

Анализ

Маркировка

Отстой

ВПП после Вывоз на склад

12

3333

Завоз сырья со склада на рампу

3

1935

6

1

16

№1

Организационное решение: подвоз

сырья к месту загрузки заранее

№2

Параллельная загрузка компонентов

№3

Изменение технологических параметров

при синтезе МТФ.

Догрузка МЭА в ручном режиме до

нормативных показателей

№4

Организационное решение:

пренебрегаем ожиданием полного

анализа, т.к. достаточно Ph

№5

Включение перемешивающего

устройства в начале подачи

компонентов

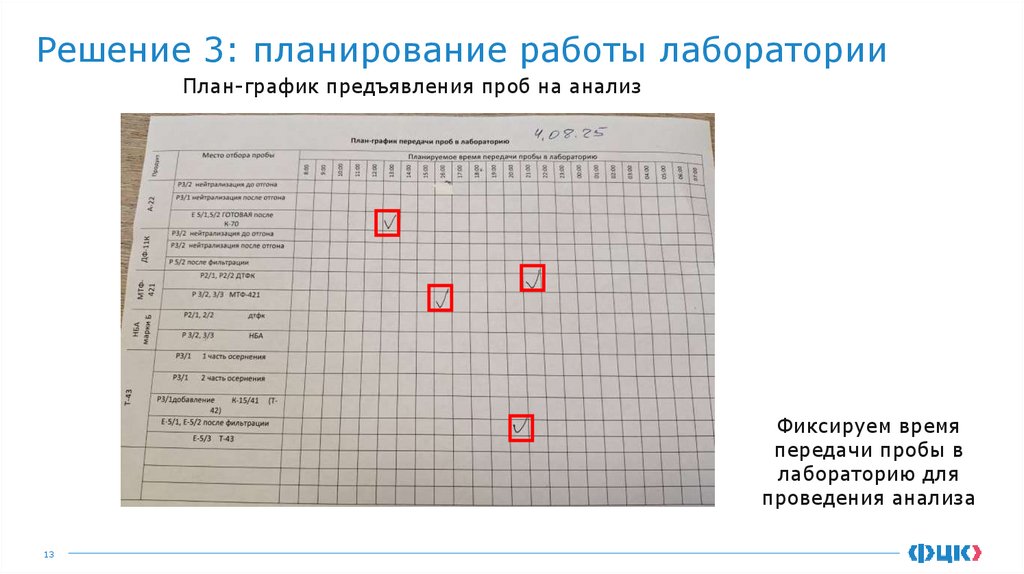

13. Решение 3: планирование работы лаборатории

План-график предъявления проб на анализФиксируем время

передачи пробы в

лабораторию для

проведения анализа

13

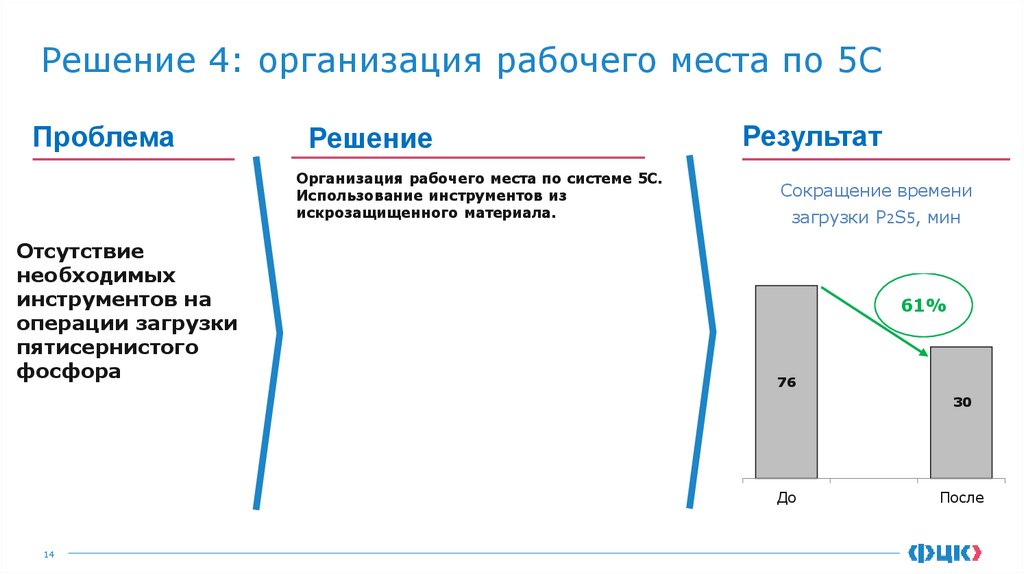

14. Решение 4: организация рабочего места по 5С

ПроблемаРешение

Организация рабочего места по системе 5С.

Использование инструментов из

искрозащищенного материала.

Отсутствие

необходимых

инструментов на

операции загрузки

пятисернистого

фосфора

Результат

Сокращение времени

загрузки P2S5, мин

61%

76

30

До

14

После

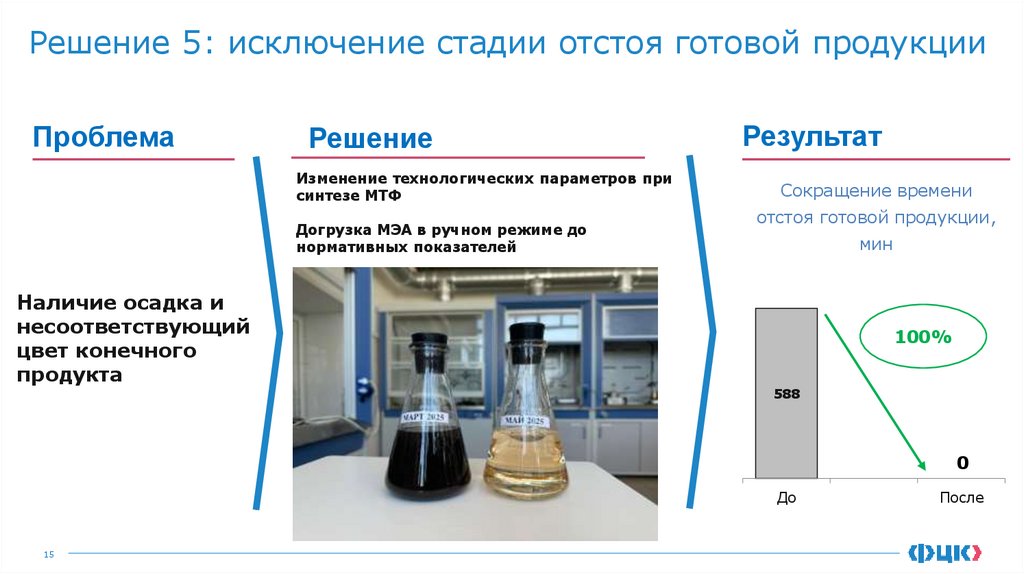

15. Решение 5: исключение стадии отстоя готовой продукции

ПроблемаРешение

Изменение технологических параметров при

синтезе МТФ

Догрузка МЭА в ручном режиме до

нормативных показателей

Наличие осадка и

несоответствующий

цвет конечного

продукта

Результат

Сокращение времени

отстоя готовой продукции,

мин

100%

588

0

До

15

После

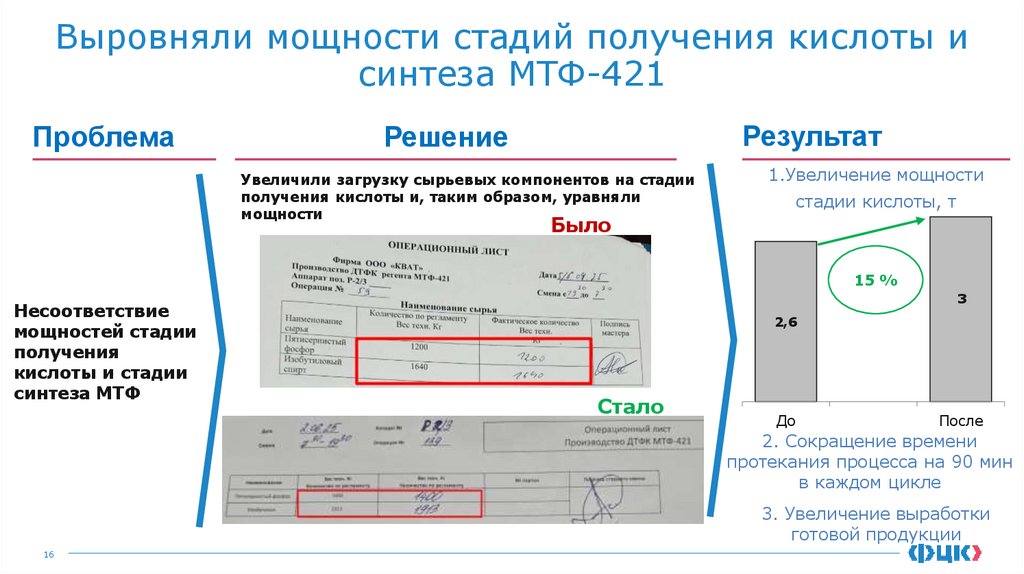

16. Выровняли мощности стадий получения кислоты и синтеза МТФ-421

ПроблемаРезультат

Решение

Увеличили загрузку сырьевых компонентов на стадии

получения кислоты и, таким образом, уравняли

мощности

1.Увеличение мощности

стадии кислоты, т

Было

15 %

Несоответствие

мощностей стадии

получения

кислоты и стадии

синтеза МТФ

3

2,6

Стало

До

После

2. Сокращение времени

протекания процесса на 90 мин

в каждом цикле

3. Увеличение выработки

готовой продукции

16

17. Разработан стандарт для загрузки P2S5

РезультатСокращение времени

загрузки пятисернистого

фосфара, мин

60 %

94

37

До

17

После

18. Разработан стандарт для загрузки сырьевых компонентов

РезультатСокращение времени

загрузки сырья, мин

43 %

73

42

До

18

После

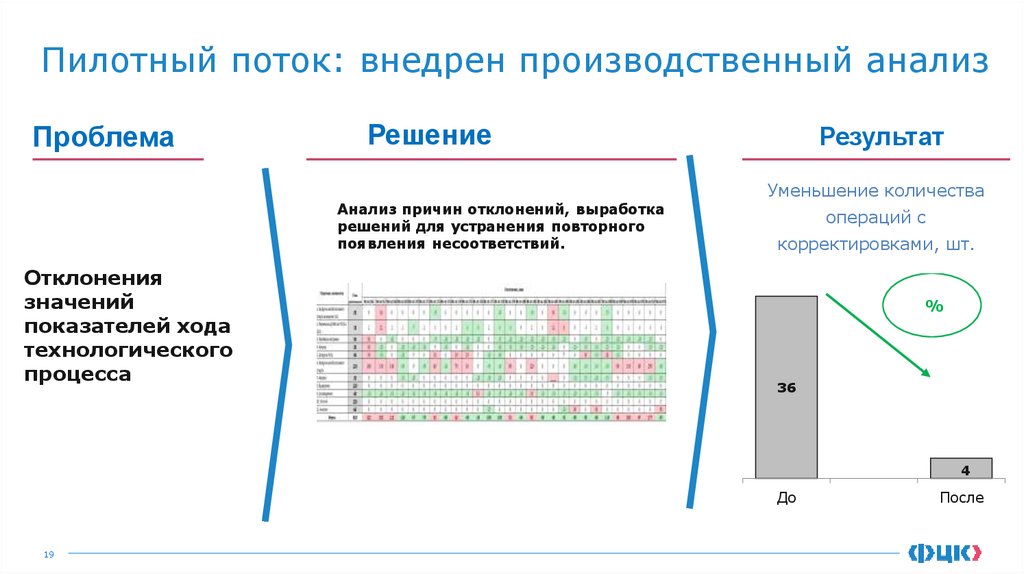

19. Пилотный поток: внедрен производственный анализ

ПроблемаРешение

Результат

Уменьшение количества

Анализ причин отклонений, выработка

решений для устранения повторного

появления несоответствий.

Отклонения

значений

показателей хода

технологического

процесса

операций с

корректировками, шт.

%

36

4

До

19

После

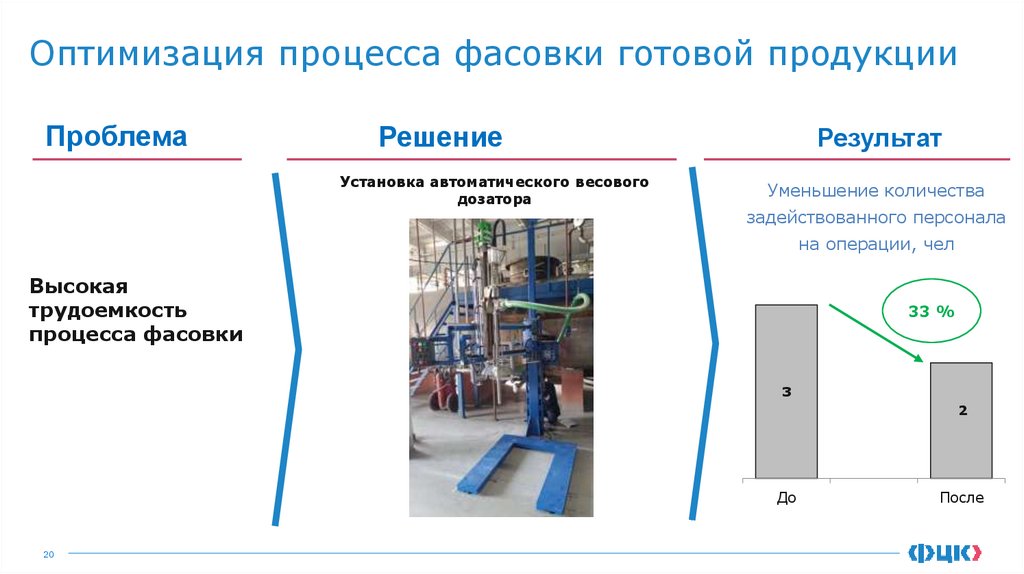

20. Оптимизация процесса фасовки готовой продукции

ПроблемаРешение

Установка автоматического весового

дозатора

Результат

Уменьшение количества

задействованного персонала

на операции, чел

Высокая

трудоемкость

процесса фасовки

33 %

3

2

До

20

После

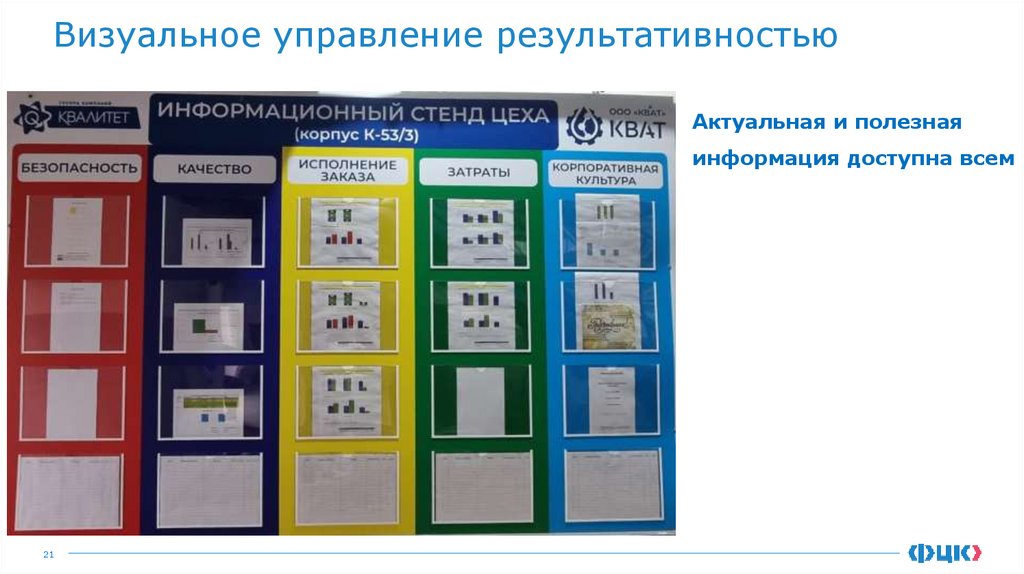

21. Визуальное управление результативностью

Визуальное управление результатомрезультативностью

Актуальная и полезная

информация доступна всем

21

22. Проблемы не скрываем, а решаем

ВизуальноеПроблемы неуправление

скрываем, результатом

а решаем

лрп

22

1.

Устраняем не симптомы, а коренные причины проблем

2.

Информация о проблемах общедоступна

3.

Ясные, четкие правила – как получить помощь

23. Лидер направления «Управление изменениями»/ «Обучение»

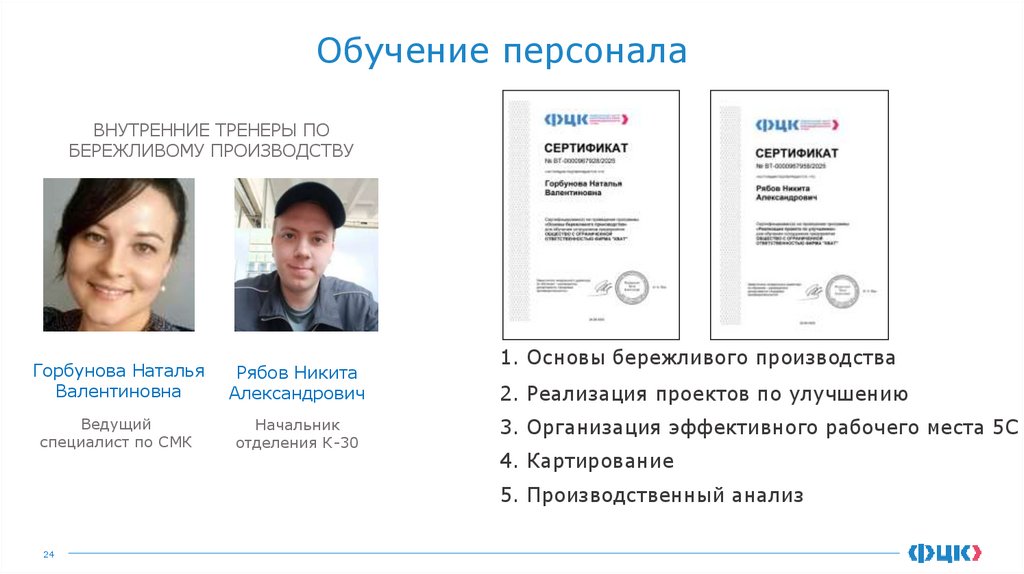

Горбунова Наталья Валентиновна24. Обучение персонала

ВНУТРЕННИЕ ТРЕНЕРЫ ПОБЕРЕЖЛИВОМУ ПРОИЗВОДСТВУ

Горбунова Наталья

Валентиновна

Рябов Никита

Александрович

Ведущий

специалист по СМК

Начальник

отделения К-30

1. Основы бережливого производства

2. Реализация проектов по улучшению

3. Организация эффективного рабочего места 5С

4. Картирование

5. Производственный анализ

24

25.

Запланировали обучение сотрудниковТренинги:

Основы бережливого производства

5С на производстве

Производственный анализ

Вовлеченный сотрудник - фундамент успеха

25

26. Онлайн школа Производительность.рф

2627. Обучение персонала основным инструментам БП

22человека

уже зарегистированных на

Платформе

20

человек

начали прохождение курсов на

Платформе

27

16

человек

Обучено на внутренних

тренингах

28. Инфостенд проекта

Актуальная информация опроекте

Место нахождения инфостенда:

второй этаж корпуса К-53/3

28

Фото инфостенда обновить

29.

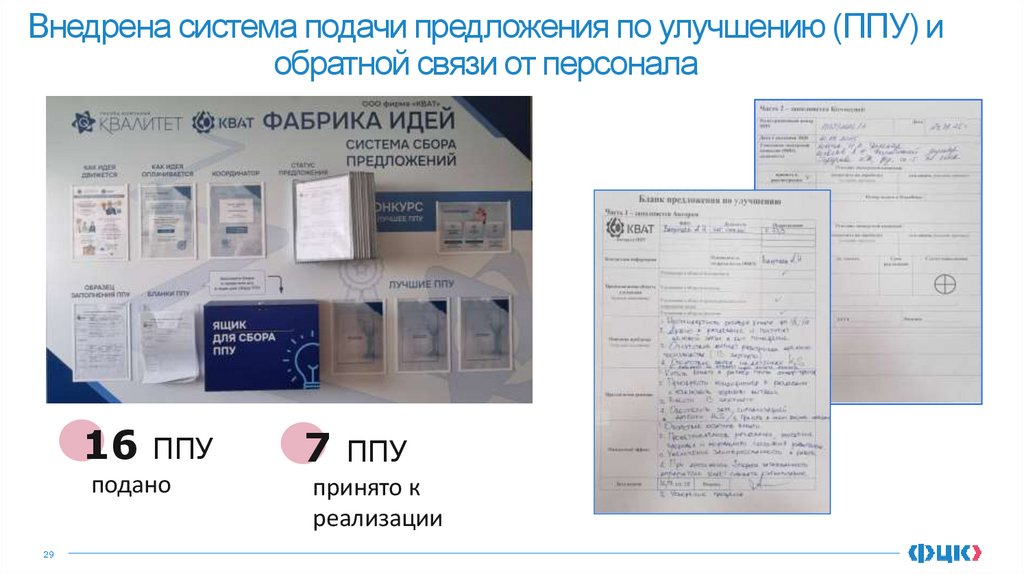

Внедрена система подачи предложения по улучшению (ППУ) иобратной связи от персонала

29

16 ППУ

7 ППУ

подано

принято к

реализации

30. Руководитель Программы

Соломонов Лев Игоревич31. Проектный офис – центр экспертизы бережливого производства

Расчет экономическогоэффекта от улучшений

Планирование мероприятий

по реализации проектов

Соломонов

Лев

Игоревич

Мониторинг и отчетность о

реализации проектов

Несветов

Алексей

Евгеньевич

Открытие новых проектов

по улучшениям и организация

проектных команд

Обучение методикам

бережливого производства и

консультация по методологии

Руководитель

проектного офиса

Рябов

Никита

Александрович

Горбунова

Наталья

Валентиновна

Развитие системы предложений

по улучшениям

31

Распространение накопленного

опыта и лучших практик

32. Переход программы на фазу «Тиражирование и совершенствование»

3233. Внедрена постановка задач и командное взаимодействие через Plafix

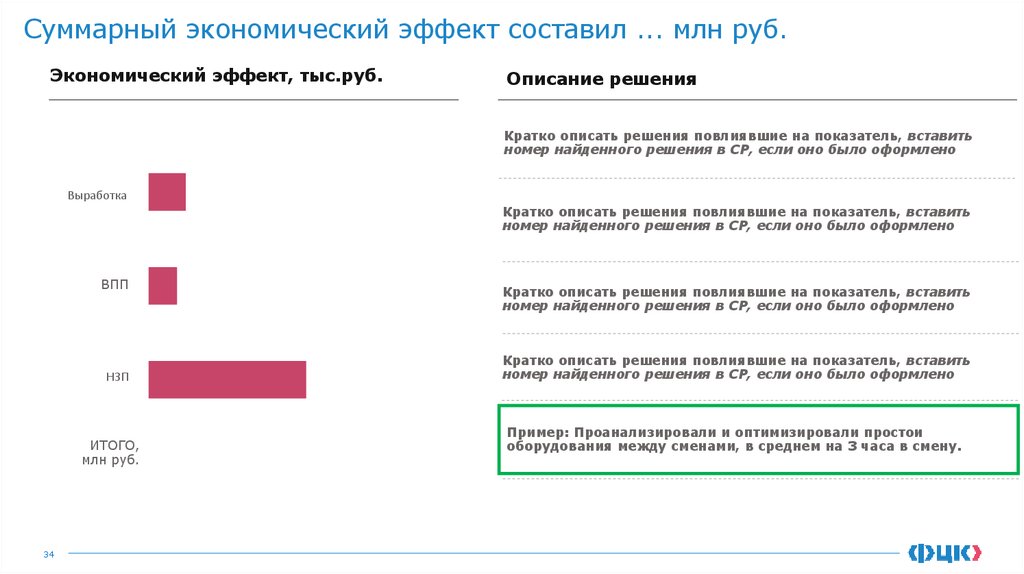

3334. Суммарный экономический эффект составил ... млн руб.

Экономический эффект, тыс.руб.Описание решения

Кратко описать решения повлиявшие на показатель, вставить

номер найденного решения в СР, если оно было оформлено

Выработка

Кратко описать решения повлиявшие на показатель, вставить

номер найденного решения в СР, если оно было оформлено

ВПП

НЗП

ИТОГО,

млн руб.

34

Кратко описать решения повлиявшие на показатель, вставить

номер найденного решения в СР, если оно было оформлено

Кратко описать решения повлиявшие на показатель, вставить

номер найденного решения в СР, если оно было оформлено

Пример: Проанализировали и оптимизировали простои

оборудования между сменами, в среднем на 3 часа в смену.