Похожие презентации:

цифровые системы контроля качества (2)

1.

«Цифровые системыконтроля качества сварочного

производства»

Андрей Кузьмин. О751К

ОГБПОУ “ТПГК”

2.

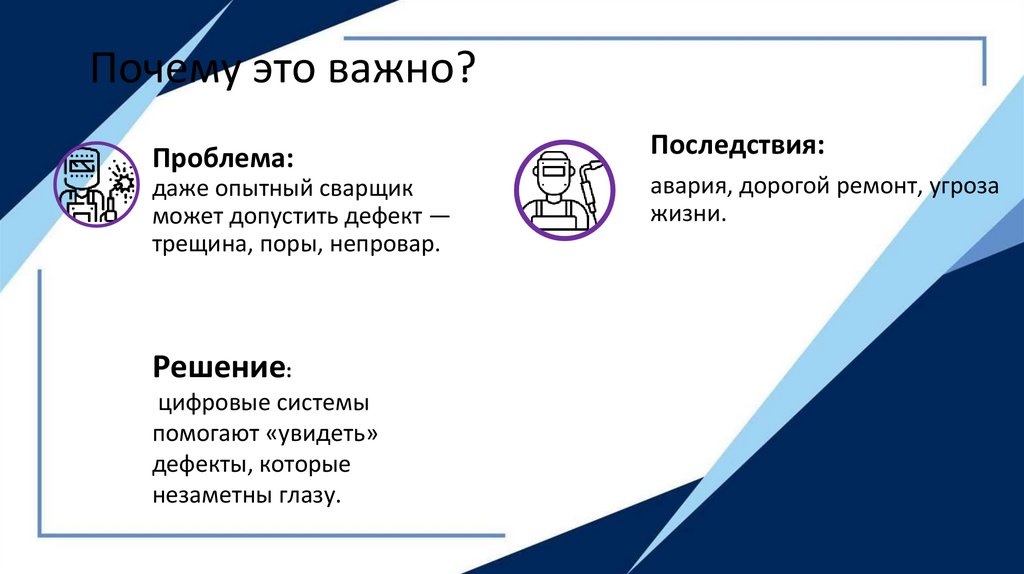

Почему это важно?Проблема:

даже опытный сварщик

может допустить дефект —

трещина, поры, непровар.

Решение:

цифровые системы

помогают «увидеть»

дефекты, которые

незаметны глазу.

Последствия:

авария, дорогой ремонт, угроза

жизни.

3.

Что такое «цифровой контроль»?Цифровой контроль

- это использование компьютеров,

датчиков и программ для проверки

качества сварки.

Как было раньше:

мастер смотрел на шов, стучал

молотком, резал образец.

Сейчас:

датчики снимают данные,

программа анализирует, выдаёт

отчёт.

4.

Основные методы цифрового контроля• Ультразвуковой контроль (УЗК).

• Рентгеновская дефектоскопия.

• Магнитопорошковый метод.

• Вихретоковый контроль.

• Цифровые камеры и ИИ.

5.

Ультразвуковой контроль (УЗК) — как этоработает?

Принцип:

Оборудование:

ультразвуковая волна проходит через

металл; если есть дефект — волна

отражается.

датчик, блок обработки, экран.

Что видит оператор:

график или цветовое пятно на экране.

6.

Рентгеновская дефектоскопияПринцип:

Важно:

рентген «просвечивает» шов, как в больнице.

безопасность — зона ограждается.

Что видно:

поры, трещины, включения шлака.

Где применяют:

авиация, космос, АЭС.

7.

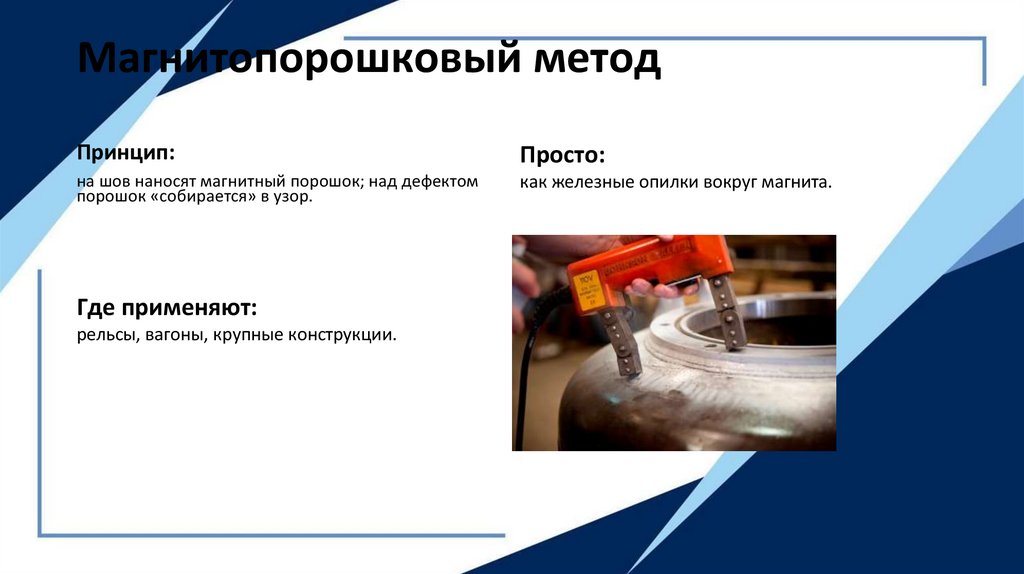

Магнитопорошковый методПринцип:

Просто:

на шов наносят магнитный порошок; над дефектом

порошок «собирается» в узор.

как железные опилки вокруг магнита.

Где применяют:

рельсы, вагоны, крупные конструкции.

8.

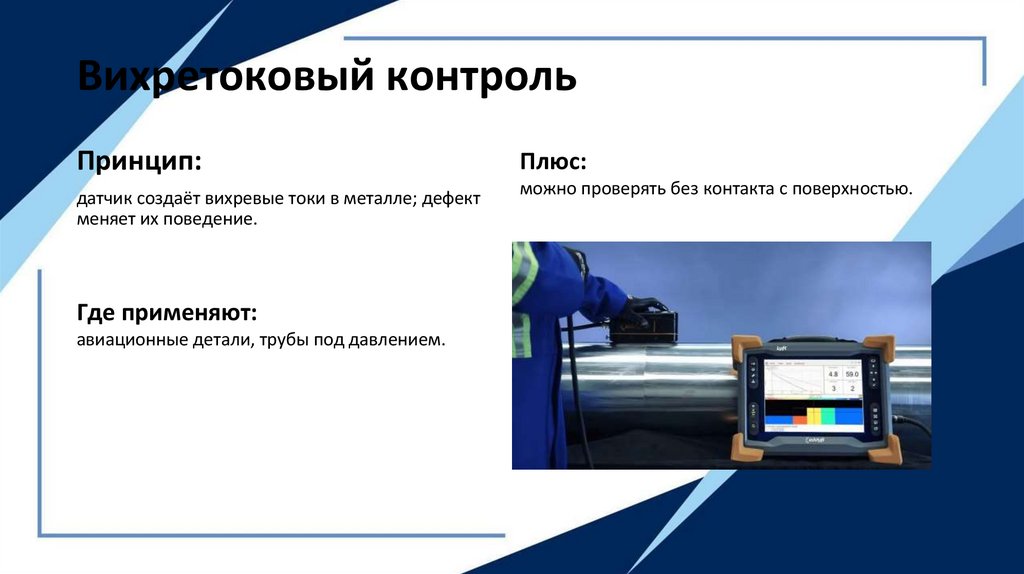

Вихретоковый контрольПринцип:

датчик создаёт вихревые токи в металле; дефект

меняет их поведение.

Где применяют:

авиационные детали, трубы под давлением.

Плюс:

можно проверять без контакта с поверхностью.

9.

Цифровые камеры и ИИКак это работает:

ИИ (искусственный интеллект):

камера снимает шов, программа сравнивает с

эталоном.

учится на тысячах примеров, находит мельчайшие

отклонения.

Пример:

робот на заводе проверяет 100 швов в

минуту.

10.

Плюсы цифровых системТочность:

Скорость:

видят дефекты от 0,1 мм.

проверка за секунды, а не

часы.

Документация:

Безопасность:

автоматический отчёт, история проверок.

меньше риска для человека (например, при рентгене).

Экономия:

меньше брака — меньше переделок.

11.

Где это используют? (реальные примеры)• Нефтегазовая отрасль: трубопроводы,

платформы.

• Авиация: крылья, фюзеляжи.

• Судостроение: корпуса кораблей.

• АЭС: реакторы, контуры охлаждения.

• Автопром: кузова, рамы.

12.

Будущее: что ждёт отрасль?• Роботы-сварщики с встроенным

контролем.

• Дистанционный мониторинг: инженер

видит проверку через интернет.

• Цифровые двойники: виртуальная

модель изделия, где отслеживают все

швы.

• Пример: завод в Германии — 80 %

проверок автоматизированы.

13.

А что нужно знать сварщику?• Базовые навыки: понимать, как работают

датчики и программы.

• Чтение отчётов: уметь интерпретировать

графики и снимки.

• Сотрудничество: передавать данные

контролерам.

• Совет: учите информатику — она пригодится!

14.

Итоги:• Цифровые системы делают сварку надёжнее и

быстрее.

• Они находят то, что не видит человеческий

глаз.

• Будущее сварки — за автоматизацией и ИИ.

• Призыв: интересуйтесь технологиями — это

ваш профессиональный рост!

Промышленность

Промышленность