Похожие презентации:

Твердотельные_лазеры_в_изготовлении_ракетных_деталей (3)

1. Твердотельные лазеры в изготовлении ракетных деталей

Иванова Софья А124Б2. Введение

• Твердотельныелазеры — ключевой инструмент в современной

промышленной

обработке

материалов.

Они

находят

широкое

применение

от

мелкого

ювелирного

производства

до

высокотехнологичных аэрокосмических изделий. В частности, в

производстве

ракетных

двигателей

и

других

ответственных

конструкционных элементов лазерные технологии позволяют обеспечить

высокую точность, оптимизацию веса и прочностные характеристики,

недостижимые традиционными методами.

3. Что такое твердотельный лазер

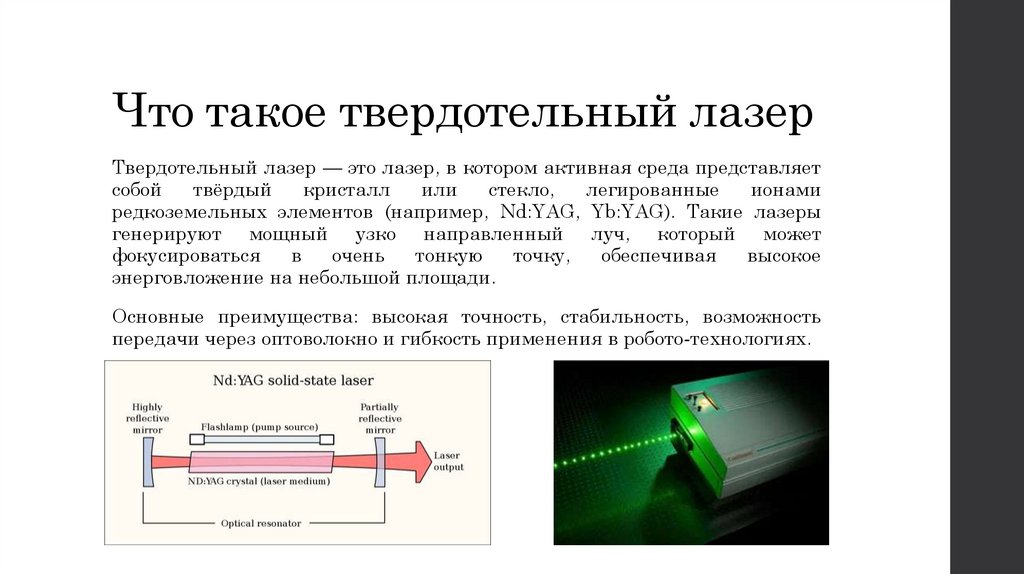

Твердотельный лазер — это лазер, в котором активная среда представляетсобой

твёрдый

кристалл

или

стекло,

легированные

ионами

редкоземельных элементов (например, Nd:YAG, Yb:YAG). Такие лазеры

генерируют мощный узко направленный луч, который может

фокусироваться

в

очень

тонкую

точку,

обеспечивая

высокое

энерговложение на небольшой площади.

Основные преимущества: высокая точность, стабильность, возможность

передачи через оптоволокно и гибкость применения в робото-технологиях.

4. Где применяются

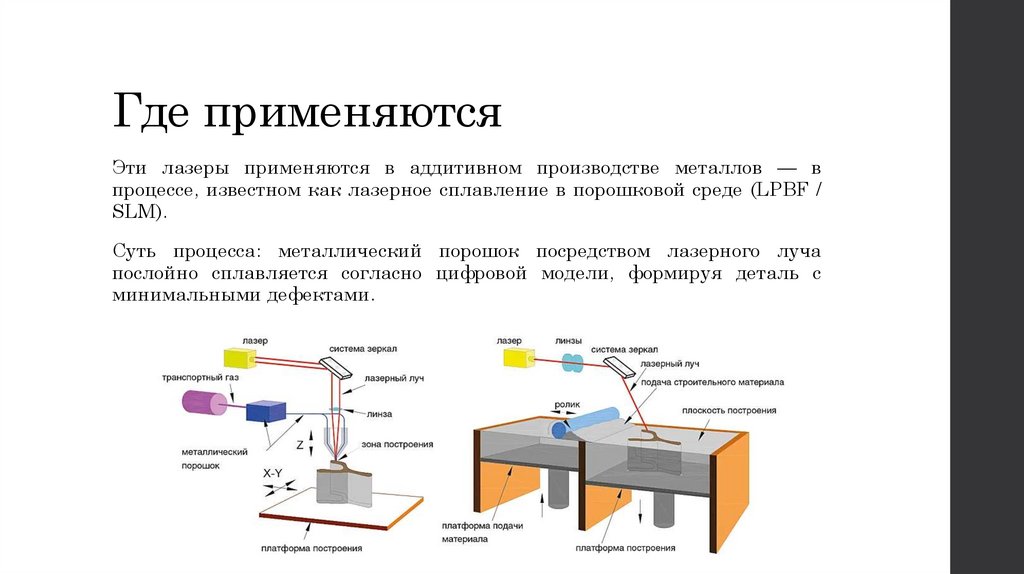

Эти лазеры применяются в аддитивном производстве металлов — впроцессе, известном как лазерное сплавление в порошковой среде (LPBF /

SLM).

Суть процесса: металлический порошок посредством лазерного луча

послойно сплавляется согласно цифровой модели, формируя деталь с

минимальными дефектами.

5. Конкретная деталь ракеты: 3D-печатный инжектор ракетного двигателя

Одним из самых известных примеров применения лазерных аддитивныхтехнологий в ракетостроении является инжектор топливного узла

ракетного двигателя.

Инжектор — это сложная деталь, через которую топливо и окислитель

подаются в камеру сгорания под высокими давлениями и температурами.

От качества инжектора зависит стабильность горения, эффективность

двигателя, расход топлива и безопасность конструкции.

NASA и партнеры успешно создали и испытали ракетный двигатель с

аддитивно изготовленным лазерным инжектором, выполненным методом

лазерного плавления металлического порошка (Selective Laser Melting —

SLM). Такая деталь выдерживала экстремальные условия давления и

температуры,

сопоставимые

с

эксплуатационными

параметрами

настоящих ракетных двигателей.

6. Производство инжектора классическим методом

Инжекторпредставляет собой сложный узел, состоящий из множества

мелких деталей

Основные операции: токарная и фрезерная обработка, глубокое сверление

каналов малого диаметра

Каждый

точности

элемент изготавливается отдельно с высокими требованиями к

Формирование

каналов подачи

возможностями сверления

топлива

и

окислителя

ограничено

Сборка инжектора выполняется с применением сварки, пайки или резьбовых

соединений

Требуется строгий контроль соосности каналов и герметичности соединений

Основные

недостатки:

изготовления

высокая

трудоемкость

и

длительные

сроки

7. Производство инжектора методом аддитивных технологий

Производствоначинается с создания цифровой 3D-модели инжектора и

расчёта течения топлива и окислителя.

Геометрия

каналов

оптимизируется

компонентов и устойчивого горения.

Изготовление

детали осуществляется

плавления (SLM / LPBF).

для

методом

равномерного

смешения

селективного

лазерного

Инжектор формируется как единая цельная конструкция без этапов сборки.

Аддитивные

технологии позволяют создавать сложные пространственные

каналы и вихревые элементы.

После печати проводится термообработка, удаление поддержек и финишная

механическая обработка.

Контроль

качества включает компьютерную томографию, испытания под

давлением и проверку пропускной способности каналов.

8. Почему именно лазер и 3D-печать

Традиционноепроизводство

инжектора

включает

фрезерование,

сверление и множество сложных сборочных операций, а также сварку

частей между собой. Это связано с несколькими проблемами:

Сложная геометрия каналов для смешивания топлива с окислителем;

Высокие требования по чистоте и точности поверхности;

Необходимость минимизации массы без потери прочности.

Аддитивное лазерное сплавление позволяет создать деталь как единое

целое из сложной пространственной сети каналов, что значительно

повышает её скорость потока, надежность и эффективность.

9. Влияние лазерной обработки на свойства детали

Снижение массы и оптимизации конструкцииУлучшение прочностных свойств

Сокращение количества сварных швов

10. Сравнение методов

Количестводеталей: десятки элементов при классическом производстве и

одна цельная деталь при аддитивном.

Сварные

швы: большое количество потенциальных зон отказа против

практически полного их отсутствия.

Сроки

производства: несколько месяцев

несколько недель при аддитивном.

при

классическом

методе

и

Форма

каналов: ограниченная прямолинейным сверлением и свободная

трёхмерная геометрия.

Масса

конструкции: выше при классическом подходе и ниже за счёт

оптимизации при аддитивном.

Надёжность

и стабильность

изготовленного инжектора.

работы

двигателя

выше

у

аддитивно

Модернизация конструкции требует сложной переналадки при классическом

методе и сводится к изменению цифровой модели при аддитивном.

11. Роботизированная лазерная обработка и сварка в дополнении к 3D-печати

Хотя многие сложные детали печатаются целиком, после этого они частоподвергаются дополнительной лазерной обработке или роботизированной

сварке, чтобы достичь окончательных допусков по размеру и качеству

поверхности. Роботизированные лазерные системы позволяют:

убрать наплывы и дефекты;

выполнить

точечную лазерную сварку при необходимости добавления

вспомогательных элементов;

обеспечить высокую повторяемость и скорость обработки.

Лазерная сварка особенно эффективна при работе со сплавами,

отражающими много энергии (например, никель-содержащие). Она

обеспечивает узкий и глубокий шов, минимальное термическое

воздействие и низкие деформации.

12. Практические применения в современной космической индустрии

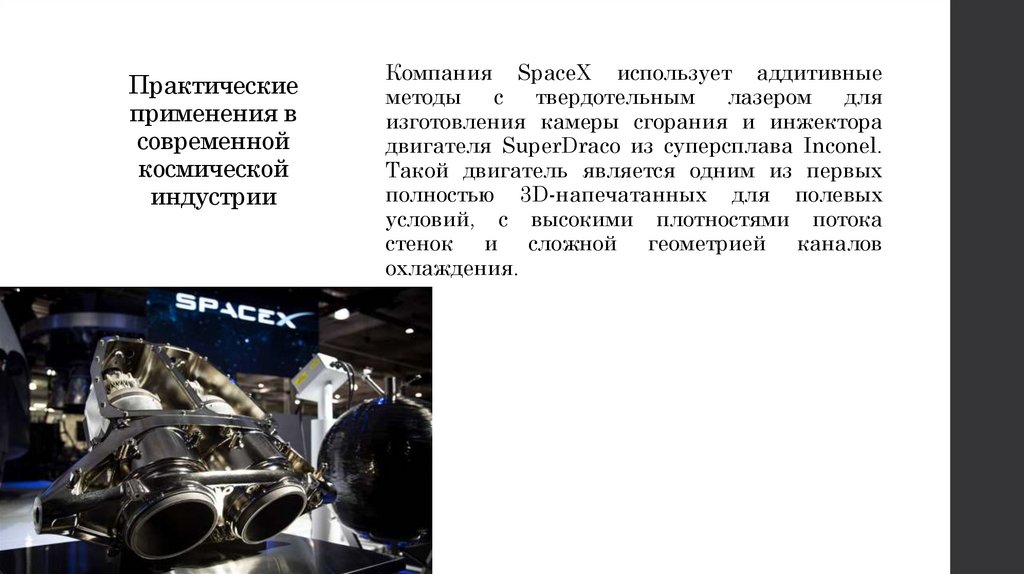

Компания SpaceX использует аддитивныеметоды

с

твердотельным

лазером

для

изготовления камеры сгорания и инжектора

двигателя SuperDraco из суперсплава Inconel.

Такой двигатель является одним из первых

полностью 3D-напечатанных для полевых

условий, с высокими плотностями потока

стенок и сложной геометрией каналов

охлаждения.

13. Заключение

Конкретный пример — лазерно-аддитивный инжектор ракеты — нагляднодемонстрирует, как твердотельные лазеры трансформируют производство

высокотехнологичных деталей:

деталь создаётся сложной, цельной и оптимизированной по весу;

повышается прочность и надёжность конструкции;

уменьшается

количество

обработки и сварки;

обеспечивается

робототехникой.

высокая

операций

традиционной

производительность

при

механической

интеграции

с

Таким образом, твердотельные лазеры играют ключевую роль в

современных методах изготовления ракетных изделий, делая возможным

производство компонентов будущего — более лёгких, прочных и

экономичных.