Похожие презентации:

Презентация группа121314 Д Клементьев Александр Николаевич

1. Разработка проекта модернизации узла подачи сырья на слешерной установке СЛ-1500 Участок распиловки ДПЦ-3 АО «Архангельский

ЦБК»Отчет по проектно-технологической практике

Участник проекта:

Студент 3 курса, Направление: 15.03.02 гр.

121314Д, ВИШ

Клементьев Александр Николаевич

2. Актуальность и цель

‒‒

Актуальность: Модернизация начальных

переделов — ключ к повышению

эффективности в ЦБП. Участок распиловки

ДПЦ-3 — технологическое «узкое место».

Проблема: Устаревшая система крановой

подачи на слешерной установке СЛ-1500.

Цель проекта: Разработать техническое

решение по замене системы крановой

подачи на современную механизированную.

Ожидаемый результат: Ликвидация «узкого

места», рост производительности и

безопасности.

3. Анализ существующей технологии

Ключевые недостатки:Низкая производительность: ~50 м³/ч при возможности 150 м³/ч.

Абсолютная метеозависимость: Простои при тумане, снегопаде (~250 ч/год).

Высокий производственный риск: 12 стропальщиков работают в зоне перемещения

многотонных грузов.

Прогрессирующий износ: Абразивное разрушение оборудования из-за технологии ручной

расстроповки.

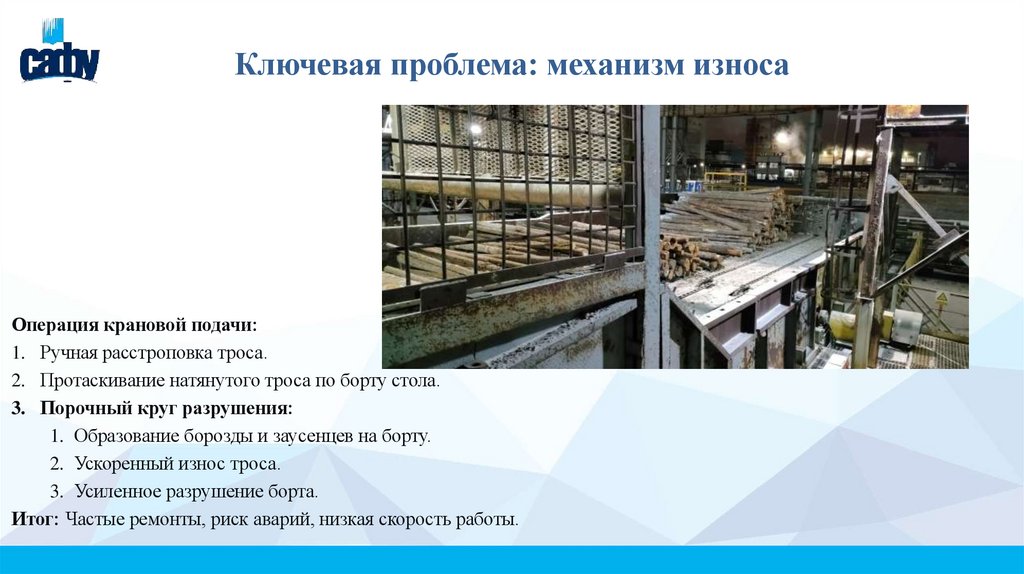

4. Ключевая проблема: механизм износа

Операция крановой подачи:1. Ручная расстроповка троса.

2. Протаскивание натянутого троса по борту стола.

3. Порочный круг разрушения:

1. Образование борозды и заусенцев на борту.

2. Ускоренный износ троса.

3. Усиленное разрушение борта.

Итог: Частые ремонты, риск аварий, низкая скорость работы.

5. Концепция модернизации

Основные принципы:1. Радикальное переоснащение: Замена «кран + ручной труд»

на «мобильная техника + механизированный захват».

2. Исключение человека из опасной зоны: Все операции

выполняются машинистом из кабины.

3. Адаптивность: Максимальное использование действующей

установки СЛ-1500.

4. Комплексность: Реконструкция сопряжённых узлов.

6. Технические решения проекта

1. Внедрение нового парка техники:Лесопогрузочный манипулятор: Для точной подачи брёвен в приямок.

Фронтальный погрузчик: Для разгрузки вагонов и формирования

штабелей.

2. Демонтаж устаревших узлов:

Полная ликвидация приёмного стола и системы крановой подачи.

3. Реконструкция приёмного узла:

Увеличение ёмкости и усиление приямка износостойкой сталью Hardox

450.

7. Конструкторско-технологическое обоснование

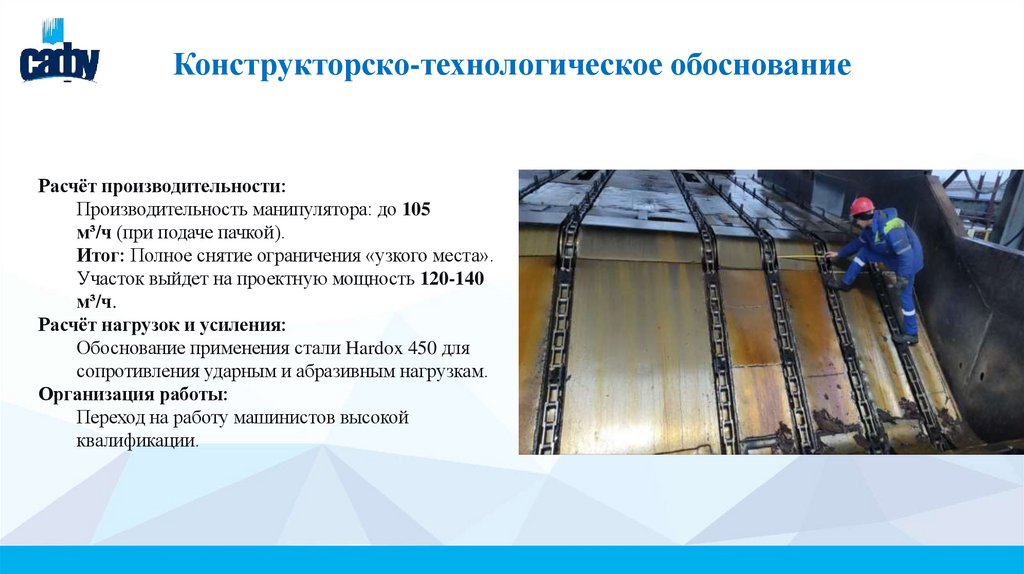

Расчёт производительности:Производительность манипулятора: до 105

м³/ч (при подаче пачкой).

Итог: Полное снятие ограничения «узкого места».

Участок выйдет на проектную мощность 120-140

м³/ч.

Расчёт нагрузок и усиления:

Обоснование применения стали Hardox 450 для

сопротивления ударным и абразивным нагрузкам.

Организация работы:

Переход на работу машинистов высокой

квалификации.

8. Повышение промышленной безопасности

. Ликвидация опасных рабочих мест: Исключены 12рабочих мест стропальщиков.

Дистанционное

управление:

Все

операции

из

защищённой кабины техники.

Снижение травматизма: Устранён риск нахождения в

зоне падения груза и работы с натянутыми тросами.

Улучшение

условий

труда:

отапливаемой/кондиционируемой

открытой площадки.

Работа

кабине

в

вместо

9. Рост надёжности и технологической устойчивости

Устранение метеозависимости: Процесс становитсявсепогодным.

Повышение коэффициента технического использования (КТИ):

Рост с 87,2% до 94-96%.

Создание буферных запасов: Новая схема логистики сырья

сглаживает пиковые нагрузки.

Гибкость: Мобильная техника позволяет оперативно

перестраивать материальные потоки.

10. Социальные и экологические эффекты

Социальные:Повышение квалификации персонала: Переход от профессии стропальщика к профессии машиниста.

Улучшение условий труда: Современные рабочие места.

Минимизация социальной напряжённости: Сокращение за счёт естественной текучести и переподготовки.

Экологические:

Снижение энергопотребления: За счёт демонтажа электроприводов крана и стола.

Снижение шума: Замена технологии и применение демпферов.

Утилизация: Переработка металлолома от демонтированного оборудования.

Современные экологические стандарты: Новая техника соответствует актуальным нормам по выбросам.

11. Заключение и выводы

1. Существующая система крановой подачи — ключевое «узкое место», лимитирующее всю цепочкуподготовки сырья.

2. Разработанный проект предлагает радикальную технологическую замену, переводящую участок на

современный уровень.

3. Реализация обеспечит:

1. Технологический прорыв: Рост производительности в 2,5 раза.

2. Качественный скачок в безопасности: Исключение ручного труда в опасной зоне.

3. Повышение надёжности и устойчивости производства.

4. Проект является технически детализированным решением, готовым для рассмотрения и внедрения.