Похожие презентации:

Управление производством и качеством продукции цеха.Кислородно- конверторный цех

1. КИСЛОРОДНО-КОНВЕРТОРНЫЙ ЦЕХ

Презентация по программе обучения«Управление производством и качеством продукции цеха»

КИСЛОРОДНО-

КОНВЕРТОРНЫЙ ЦЕХ

Старший мастер ОКП ККЦ

М.В. Лактионов

2. Анализ работающего персонала ККЦ, %

возрастболее 60…

0,7

7,5

51 - 55 лет

10,1

41 - 50 лет

29,8

27,1

26 - 30 лет

Среднее

общее

3

56 - 60 лет

31 - 40 лет

образование

2

8

14

35

55

10

2

11

Начальное

профессиональное

50

39

25

100

Среднее

профессиональное

14,4

8

21 - 25 лет

2

18

4

11

5

9,5

18 - 20 лет

Высшее

профессиональное

0,9

до 18 лет

0,0

22

92

84

100

0%

50%

0%

100%

Рабочие

Руководители

Специалисты

Служащие

20%

40%

60%

80%

100%

3. Задачи ККЦ

1.Своевременное

обеспечение

цехов

горячей

прокатки

непрерывно-литыми

слябами, удовлетворяющими требованиям

по качеству.

2. Производство непрерывнолитых слябов для выполнения

экспортных заказов ККЦ.

4. Структура ККЦ

• Конвертор №1• Конвертор №2

• Конвертор №3

Участок по

выплавки стали

Участок

внепечной

обработки стали

АДС-1,2

УПК-1,2

УВОС-1,2

УЭНС

УУПС

МНЛЗ-1

МНЛЗ-2

МНЛЗ-3

МНЛЗ-4

МНЛЗ-6

Участок разливки

стали

Участок приема и

огневой зачистки

горячих слябов

• ТОЛ-1

• ТОЛ-2

• ТОЛ-3

5. «Узкие» места в технологической цепочке ККЦ

Попаданиеконверторного

шлака в

стальковш

Участок

выплавки

Высокое

содержание серы

в металле

Качество

огнеупорных

изделий

ВОС

Неритмичное

поступление

плавок, сжатые

сроки по

подготовке

металла

Технологические

операции (ЗПК,

ЗВ, приработки

стопоров)

ОНРС

УПиОЗГС

Качество

огнеупорных

изделий

Отсутствие

автоматизации

складирования

готовой продукции,

низкое качество

маркировки

6. Итоги работы ККЦ по качеству за период 2009 – 2013г, %

0,700,60

0,60

0,50

0,50

0,40

0,40

0,30

0,30

0,20

0,20

0,10

0,10

0,00

0,00

2009

2010

2011

2009

2012

2010

2011

2012

НП внутрицеховая

Брак внутрицеховой

Брак у смежников

НП от смежников

0,60

0,30

0,50

0,25

0,40

0,20

0,30

0,15

0,20

0,10

0,10

0,05

0,00

0,00

2009

2010

Брак в ЛПЦ-9

2011

2012

Брак в ЛПЦ-11

2009

2010

НП в ЛПЦ

НПв ЛПЦ-9

2011

2012

НП в ЛПЦ-5

НП в ЛПЦ-11

7. Структура Брака и НП от смежников

Брак2012

0,13

2011

0,15

0,10

2010

0,11

0,05

0%

0,10

0,17

0,10

2009

НП

20%

0,08

0,35

0,000,02

40%

0,00

0,06

0,07

0,11

60%

80%

100%

Плена

Неметаллические включения

Несоответствие класса сплошности

Раскатанная трещина

2012

0,21

2011

0,05

0,20

2010

0,33

2009

0,10

0%

20%

0,03 0,02

0,03 0,010,02

0,03

0,02

0,13

0,010,01

40%

60%

0,04

80%

100%

8. Производственно-экономические показатели работы ККЦ за 2009-2012гг.

Производство ККЦ, т9750000

9534453

9500000

9530873

9250000

9555170

9000000

8750000

8500000

8250000

8217579

8000000

2009

2010

2011

2012

Себестоимость, руб/т

17000,0

15639,0

15000,0

13744,4

13000,0

12153,6

11000,0

9000,0

8372,4

7000,0

2009

2010

2011

2012

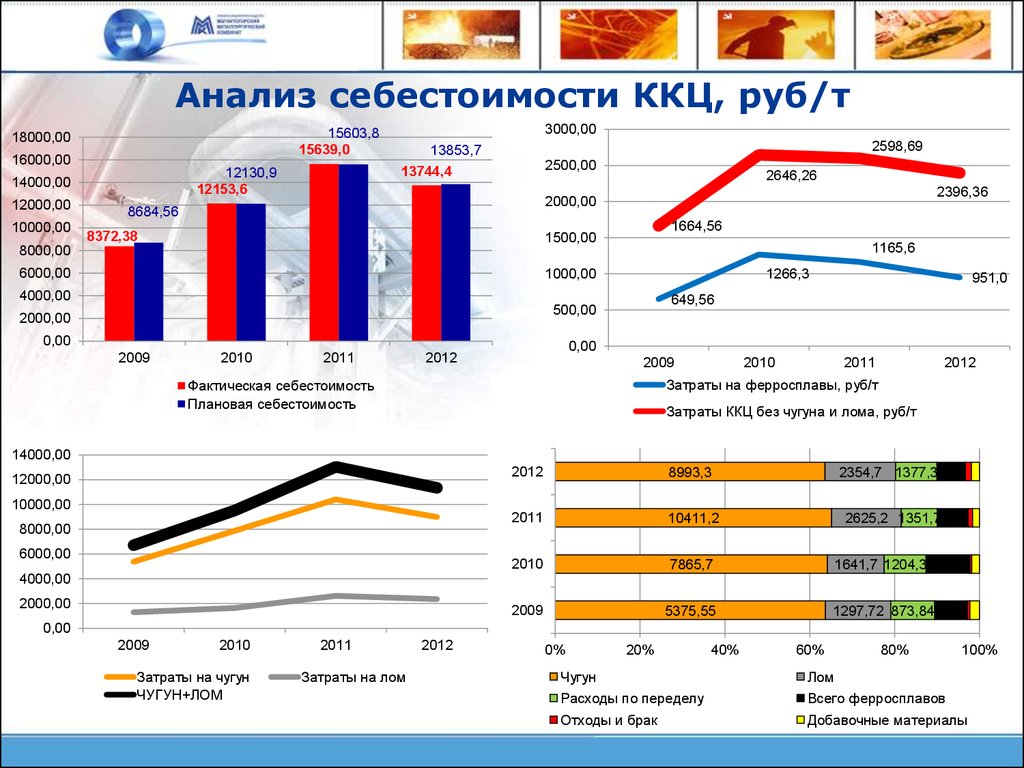

9. Анализ себестоимости ККЦ, руб/т

15603,815639,0

18000,00

16000,00

12130,9

12153,6

14000,00

12000,00

10000,00

3000,00

2598,69

13853,7

13744,4

2500,00

2646,26

2396,36

2000,00

8684,56

8372,38

1664,56

1500,00

8000,00

6000,00

1165,6

1266,3

1000,00

4000,00

649,56

500,00

2000,00

0,00

2009

2010

2011

951,0

0,00

2012

2009

2010

2011

2012

Затраты на ферросплавы, руб/т

Фактическая себестоимость

Плановая себестоимость

Затраты ККЦ без чугуна и лома, руб/т

14000,00

12000,00

2012

8993,3

2011

10411,2

2010

7865,7

1641,7 1204,3

2009

5375,55

1297,72 873,84

2354,7 1377,3

10000,00

8000,00

6000,00

2625,2 1351,7

4000,00

2000,00

0,00

2009

2010

Затраты на чугун

ЧУГУН+ЛОМ

2011

Затраты на лом

2012

0%

20%

40%

60%

80%

100%

Чугун

Лом

Расходы по переделу

Всего ферросплавов

Отходы и брак

Добавочные материалы

10. Структура затрат по ферросплавам, руб/т

2012194,7

2011

86,3

194,5

2010

125,6

166,4

2009

86,56

0%

10%

84,6

119,1

182,7

63,77

20%

SiMn 12,18

23,37

30%

78,6

97,8

145,0

87,6

76,64

40%

73,0

74,2

28,3 36,0

82,4

73,5

96,40

50%

59,4

54,2 0,2

136,7

70%

0,2

16,2

78,2

4,6

19,3

44,74,8 72,2 5,233,7

94,97

60%

69,9

31,16 7,44

1,44 47,03

80%

90%

Порошковая проволока Nb

FeMn металлический

алюминий катанка

FeMn 78

SiMn 17

алюминий чушковый 2

алюминий гранулир. 2

FeSi 65

FeSi 75

Проволока титановая

16,99

100%

Менеджмент

Менеджмент Промышленность

Промышленность