Похожие презентации:

Производство ореховых масс

1. Производство ореховых масс

2. Основное сырьё

Основное сырьё для производства ореховыхмасс: сахар-песок, твердые жиры(какао-масло,

кондитерский жир, сливочное масло),

ореховые ядра, масличные семена. В качестве

добавок в массы вводят сухое цельное и

обезжиренное молоко, сухие сливки,

ароматизаторы.

3. Характеристика масс

Ореховые массы подразделяют напралиновые и марцинановые.

Пралиновые конфетные массы

получают из тертых обжаренных

ореховых ядер или масличных семян.

Марципановые

конфетные массы

готовят на основе сырых или

подсушенных орехов.

4.

Масса пралине представляет собой растертыеобжаренные ядра орехов или

маслосодержащих семян, смешанных с

сахарной пудрой, с добавлением жира. В

состав пралиновой массы входит 30...33%

жира и 50...60% сахара. Массовая доля сухих

веществ 96...99%.

5.

Жир, содержащийся в ореховых ядрах,имеет сравнительно низкую

температуру плавления, поэтому после

измельчения растертая масса имеет

полужидкую консистенцию. Для

изготовления пралине используют ядро

миндаля, лещинного ореха, фундука,

кешью, арахиса и т. п.

6.

Жир является основнымструктурообразователем пралиновых

масс. В пралиновых массах на одну часть

тертого ореха приходится одна или две

части сахара-песка. В состав пралиновой

массы входит 10...20% твердых жиров:

какао-масла, сливочного масла и

кондитерского жира. Жидкий жир

орехов придает массе пластичность,

твердый жир — необходимую для

сохранения формы прочность.

7.

Прочность пралиновых массрегулируют, изменяя соотношение

между отдельными жирами, входящими

в рецептуру. При увеличении дозировки

какао-масла прочность повышается.

Кокосовое и сливочное масло в смеси с

какао-маслом понижают прочность.

При увеличении количества жидкого

жира значительно снижаются

прочностные свойства.

8.

Вязкостные свойства пралиновых массрегулируют, изменяя количество жира,

температуры, скорости механического

воздействия. Вязкость среды зависит от

температуры, поэтому, пользуясь этой

зависимостью, устанавливают

необходимую вязкость массы по ее

температуре.

9. Приготовление пралиновых масс

Пралиновые массы бывают трех видов:простые,

для конфет на вафельной основе

заварные.

10. Технологическая схема производства пралиновых масс

Заварное пралинеПриготовление

сахаро-паточного

или молочного

сиропа

Смешивание

растертых ядер с

сиропом

Пралине

Сортировка

ореховых ядер

Пралине из ядер,

обжаренных с сахаром

Вторичная

обжарка ядер с

сахаром

Обжарка

ореховых ядер

Растирание

обжаренных

ядер

Смешивание растертых

ядер с сахаром и жиром

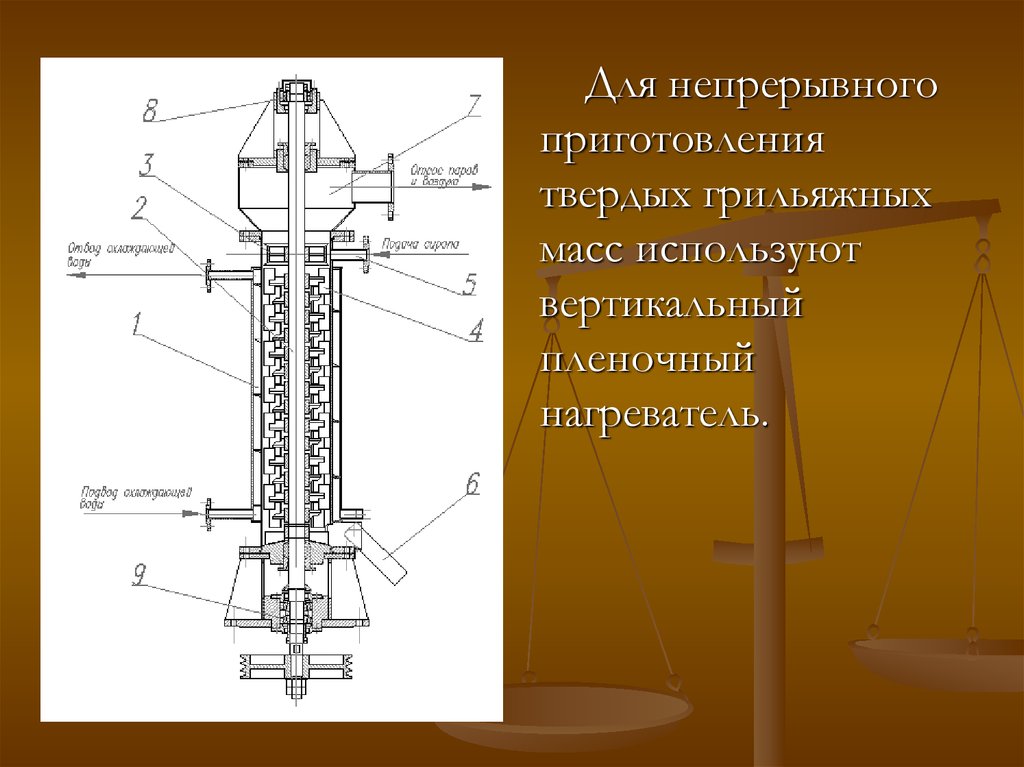

Вальцевание

Разводка или отминка

Смешивание с

жиром и

растирание

Жир

11. Аппаратурная схема производства пралиновых конфетных масс.

12.

Двухстадийное введениерецептурной закладки жира

вызвано тем, что пралиновая масса

с полным содержанием жира плохо

поддается измельчению —

вальцеванию.

13.

Орехи, очищенные и пропущенные черезмагнитное устройство, обжаривают до

2,5...3% влаги. При этом изменяется цвет,

образуется характерный вкус, развивается

специфический аромат, уничтожается

бактериальная флора, что в дальнейшем

предохраняет пралине от порчи.

Обжаривают орехи в течение 25...30 мин при

температуре орехов 120... 140°С.

Обжаренные орехи сразу охлаждают до

температуры не выше 60°С. Обжарку орехов

производят непрерывным или

периодическим способами.

14.

При изготовлении некоторых пралиновыхмасс орехи обжаривают с сахаром-песком. Орехи

первоначально подсушивают в обжарочном

аппарате до массовой доли влаги 2,5...3%,

охлаждают и отправляют на обжарку с сахаромпеском.

Обжаривают в котлах с электрообогревом. В

котел загружают сахар-песок и орехи в

соотношении 2:1. Смесь постоянно перемешивают

при нагревании. В это время происходит

плавление и потемнение сахара-песка.

Расплавленный сахар-песок тонким слоем

обволакивает орехи. Нагревают орехи до

температуры 170...180°С в течение 40...60 мин.

Карамелизованный сахар-песок и обжаренные

орехи приобретают специфический вкус и аромат.

15.

По окончании обжарки орехи выгружают изкотла, охлаждают и направляют на

измельчение. Измельчают обжаренные

орехи на трехвалковых мельницах с

дезинтеграторами или на дисковых

измельчителях, на восьмивалковых

мельницах или в меланжерах. Обжаренные

орехи с сахаром-песком растирают в

меланжерах.

16. Раздельное (постадийное) приготовление пралиновых масс

Ореховые ядра очищают на типовыхсортировочных машинах для какао бобов от

посторонних примесей - песка, пыли,

волокон, металлических примесей, остатков

оболочки и других загрязнений. Обычно при

этой операции в сортировочных машинах

производят замену типовых сит.

17.

Термическую обработку ореховых ядерпроизводят в шаровых обжарочных

аппаратах с программным управлением

или непрерывнодействующих

аппаратах (ВИС-42ДК, STP, К.онти-303

Ростер).

18.

В процессе обжарки или сушки влажность ядерснижается с 5-8 до 2,5-3%, улучшаются их вкус

и аромат. Обжаренные ядра температурой 135140°С выгружают из обжарочного аппарата и

быстро охлаждают до температуры 35-40°С (в

непрерывнодействующих аппаратах

термическая обработка и охлаждение

осуществляются одновременно, но в

различных зонах. При медленном охлаждении

ядра приобретают пригорелый привкус.

Содержание влаги в обжаренных ядрах не

выше 2,5-3%.

19.

Для высших сортов пралине,например конфет «Мишка косолапый»,

миндаль после термической обработки

вторично обжаривают с сахаром в

небольших котлах с электрическим

обогревом или на газовых конфорках. В

этом случае первичная обжарка должна

быть более короткой. Обжаренный

миндаль смешивают с сахаром в

отношении 1:2 и загружают в котел с

электрическим обогревом.

20.

Смесь миндаля и сахара нагревают дотемпературы 170-180°С при непрерывном

перемешивании деревянной лопаткой. В

результате нагревания сахар плавится и

частично карамелизуется, покрывая миндаль

тонким слоем расплава. Обжарка

заканчивается после того, как весь сахар

расплавится.

21.

Обжарка в электрических котелках и наконфорках - малопроизводительный и очень

трудоемкий процесс, требующий

значительных затрат ручного труда. Его

можно механизировать, используя

специальные обжарочные котлы с газовым

обогревом, выпускаемые фирмой «Хоппе»

(ФРГ), или применяя аппарат для

непрерывной обжарки миндаля с сахаром

конструкции ВНИИКП.

22. Обжарочный аппарат с газовым обогревом фирмы «Хоппе»

1 - кожух кольцевойгазовой горелки;

2 - съемный котел;

3 - мешалка с

электродвигателемредуктором;

4 - механизм подъема

и опускания мешалки

23.

Обжаренный с сахаром миндаль характеризуетсяповышенной прочностью и требует для

измельчения специального оборудования. Его

загружают в меланжер (бегуны), куда добавляют

около 25% расплавленного жира, полагающегося

по рецептуре, сухое молоко, вкусовые и

ароматические вещества и обрабатывают 30—40

мин. В меланжере происходят грубое измельчение

ядер и карамелизованного сахара, а также

перемешивание их с жиром и вкусовыми

добавками. Для того чтобы жир хорошо

перемешивался с миндалем и другими

компонентами рецептуры, меланжер снабжен

паровым обогревом.

24.

Массу, выгруженную из меланжера,дополнительно измельчают на

валковых мельницах. Для этой цели

применяют металлические

пятивалковые или трехвалковые

мельницы с водяным охлаждением

валков. Через пятивалковую мельницу

массу пропускают один раз, а через

трехвалковую - не менее двух раз.

25.

При этом изменяется консистенция их, изтестообразных они превращаются в сыпучие.

Это связано со значительным увеличением

поверхности частиц при измельчении.

Качество пралиновых масс в значительной

степени зависит от степени измельчения их.

Поэтому для получения масс высокого

качества иногда применяют двукратное

вальцевание

26.

При этом перед вторым вальцеваниеммассу выгружают в месильную машину

и добавляют небольшое количество

предусмотренного рецептурой жира

(какао масла) для возвращения ей

тестообразной консистенции.

27.

Масса пралине, используемая дляприготовления конфетных корпусов,

должна содержать не менее 80% частиц

размером менее 35 мкм.

28.

После вальцевания пралиновую массуподвергают отминке или разведению с

добавлением остального количества жира,

положенного по рецептуре. Операцию

выполняют в смесителях с z-образными

лопастями или в меланжере. Содержание

жира в ореховых массах колеблется от 20 до

30% в зависимости от их рецептуры.

Содержание влаги должно быть не более 3%.

29.

Смешивают рецептурные компоненты прираздельном приготовлении пралиновых масс

в смесителях с z-образными лопастями или

на меланжерах, а измельчают на

многовалковых быстроходных мельницах.

Наиболее высоким уровнем механизации

операций измельчения отличается меланжер

модели M-22/RC фирмы «Карле и

Монтанари» (Италия). Он предназначен для

измельчения, перемешивания и смешивания

рецептурных компонентов для пралиновых

(ореховых) и других масс.

30. Меланжер с вращающейся чашей модели M-22/RC

1,3-гидроцнлиндры подъема иопускания бегунов; 2маслопровод гидравлической

системы управления; 4траверса; 5-оси бегунов; бподвески бегунов; 7- бегуны; 3приводы бегунов; 9- рычаги

включения и выключения

фрикционных муфт движения

бегунов; 10-обечайка; 11- чаша;

12- змеевик для обогрева; 13электродвигатель привода

бегунов; 14- основание; 15центральный приводной вал;

16- ведомая шестерня

приводного вала; 17- ведущая

шестерня приводного вала; 18гранитное дно чаши; 19редуктор; 20- шкив редуктора;

21- рычаг включения и

выключения фрикционной

муфты привода чаши; 22основной электродвигатель; 23рычаг управления

гидроцилипдрами подъема и

опускания бегунов

31.

Валковые мельницы используются длятонкого измельчения частиц, входящих в

состав рецептурной смеси пралиновых

конфетных масс (до размера менее 30 мкм), и

придания обрабатываемой массе нежного и

приятного вкуса.

Процесс измельчения пралиновых и

некоторых других конфетных масс

называется вальцеванием и

осуществляется на скоростных пятивалковых

мельницах.

32. Пятивалковая мельница с механическим регулированием зазора между валками

а — разрез; б — схемаработы валков:

1 — кронштейн; 2 —

кожух; 3 — шкив

привода; 4 —

штурвалы,

регулирующие

положение валков; 5 —

нож; 6 —

электродвигатель; 7 —

бункер; 8 — указатель

уровня смазки; 9 —

боковые стопки; 10 —

сливная воронка; 11 —

трубки для подачи

холодной воды; 12 —

опорная плита

33.

В составе рецептурных смесей частицыизмельчаются между вращающимися с

разной частотой чугунными пустотелыми

валками. Частота вращения нижнего валка

обычно 20, а верхнего до 450 об/мин. В этих

условиях каждая частица, проходящая между

поверхностями тщательно отшлифованных

валков, раздавливается, дробится,

разрывается и измельчается. Расстояние

между валками (называемое зазором)

регулируется в зависимости от необходимой

степени измельчения обрабатываемой массы.

34.

Так как при измельчении частиц возникаетсильное трение, валки и находящаяся на них

масса нагреваются. Перегрев валков вызывает

их деформацию, при которой невозможно

получить однородную массу. Кроме того,

горячая жидкая масса не удерживается на

поверхности быстро вращающихся валков,

разбрызгивается и стекает вниз.

35.

Обязательное условие для нормальнойработы современных быстроходных

пятивалковых мельниц — хорошее

охлаждение валков, которое осуществляется

орошением их внутренней поверхности

холодной водой.

36.

Загружаемая в воронку масса захватывается нижнейпарой непрерывно вращающихся валков и равномерно

распределяется по их поверхности. Переходя с одного

валка на другой, она постепенно измельчается и снимается

пластинчатым ножом с поверхности верхнего валка.

Производительность пятивалковой мельницы

зависит от рабочей длины валков (900, 1100 или 1300 мм)

и от степени измельчения массы. Быстроходные

пятивалковые мельницы позволяют перерабатывать в час

от 300 до 600—700 кг и более пралиновых масс.

На кондитерских фабриках используют различные

модели пятивалковых мельниц. Наибольшее

распространение получили пятивалковые мельницы

модели 912/2 (ГДР).

37.

Для создания оптимальных условийкристаллизации массу пралине

дополнительно охлаждают. Эту операцию

обычно выполняют на трехвальцовых

мельницах, через валки которых пропускают

рассол с минусовой температурой. При

таком охлаждении происходит частичная

кристаллизация жира, что позволяет

сократить продолжительность

структурообразования при формовании.

38. МАРЦИПАНОВЫЕ МАССЫ

Марципан представляет собойпластичную массу, приготовленную из

очищенных от кожицы и растертых

сырых ореховых ядер, смешанных с

сахарной пудрой или с сахаропаточным сиропом. Лучшее сырье для

приготовления марципана — сладкий

миндаль. Если миндаль заменяется

сладкой абрикосовой или персиковой

косточкой, то изделие называется

персипаном.

39.

Различают два вида марципана:СЫРОЙ, приготовленный из сырого

очищенного миндаля, растертого с сахаром,

ЗАВАРНОЙ, приготовленный из очищенного

растертого миндаля, заваренного сахаропаточным или молочным (молочный

марципан) сиропом.

40.

Технологическая схема приготовлениямарципана включает следующие стадии:

приготовление рецептурной смеси,

измельчение ее на вальцовой мельнице,

перемешивание в месильной, машине с

вкусовыми добавками, а для заварного

марципана — заваривание провальцованной

массы сиропом и перемешивание.

41. Технологическая схема приготовления марципановой массы

Шпарка миндаляОчистка миндаля

от кожицы

Смешивание миндаля

с сахаром и

растирание на

бегунах

Растирание ядер на

вальцовках

Перемешивание с

вкусовыми

добавками

Сырой марципан

Подсушивание

миндаля

Растирание ядер

на вальцовках

Заваривание

ядер сиропом и

перемешивание с

вкусовыми

добавками

Заварной

марципан

Приготовление

сахаропаточного или

молочного

сиропа

42.

Миндаль сортируют на сортировочной машине иливручную на столах, удаляя посторонние примеси (песок,

камни, волокна мешковины и др.). Затем его загружают в

открытый варочный котел вместимостью 60—150 л и

заливают водой. В паровую рубашку котла пускают пар

давлением 0,2—0,3 МПа и воду нагревают до

температуры 70—80°С. При указанной температуре воды

миндаль выдерживают в течение 5—10 мин до легкого

отделения кожицы с поверхности ядра — она должна

свободно сниматься при слабом сдавливании миндаля

между пальцами.

Более высокая температура шпарки (выше90°С) и

длительное пребывание в горячей воде могут

отрицательно повлиять на вкусовые качества миндаля и

вызвать потерю миндального масла.

43.

Когда оболочка будет легко отделяться отминдаля, воду сливают и миндаль выгружают

при помощи ковша или черпака с сетчатым

дном. Чтобы после выгрузки миндаля

оболочка не высыхала, шпаренный миндаль

обливают холодной водой, а затем

направляют на очистку.

44.

Более удобно шпарить миндаль вспециальном котле, снабженном

металлической сеткой, имеющей форму

внутренней чаши котла. Шпарку производят

следующим образом. Сетку опускают в котел

и в нее загружают миндаль, а затем наливают

воду. Миндаль шпарится, как описано выше,

после чего сетку со шпаренным миндалем при

помощи троса, перекинутого через блок,

поднимают над котлом, вода стекает в котел, а

миндаль выгружается в металлическую емкость.

После шпарки миндаль очищают от оболочки

45. Схема работы трехвалковой миндалеочистительной машины модели SCH-450:

Схема работы трехвалковойминдалеочистительной машины

модели SCH-450:

1 — загрузочное

вибрационное сито;

2, 3, 4 — резиновые валки;

5,6,9 — вибрационные

сита; 7 — станина;

8 — нагнетающий вентилятор низкого давления;

10 — сепарационные

каналы;

11 — всасывающий

вентилятор (эксгаустер);

12—разгрузка оболочки

46.

Шпаренный миндаль, проходя междувращающимися валками, слегка сдавливается

ими, и вследствие различной частоты вращения

оболочка снимается с ядра. Очищенные ядра и

кожица падают вниз. Оболочка отвеивается

струей воздуха, создаваемой имеющимся в

машине вентилятором, отсасывается и

собирается в приемнике. Очищенный миндаль

ссыпается на транспортер, где вручную

отбираются неочищенные ядра и прилипшая к

ним кожица.

47.

Прошедший сортировку очищенныйминдаль ссыпается в лотки. При

значительном количестве неочищенных ядер

(более 25%) миндаль необходимо вторично

пропустить через машину.

48.

Очищенный миндаль насыпают вдеревянные лотки слоем толщиной 2—3 см

и ставят в горячую камеру-сушилку, где

выдерживают при температуре 40—50°С в

течение 7—8 ч. Подсушивание миндаля

необходимо для удаления излишка влаги,

полученной в процессе шпарки, так как при

повышенной влажности создаются

благоприятные условия для развития

микроорганизмов в готовом продукте, а

следовательно, для прокисания и

плесневенпя марципана.

49.

Очищенный и подсушенный миндаль загружаютв меланжер, куда добавляют сахарную пудру.

Обычно на 1 часть миндаля добавляют 1 часть

сахарной пудры. Смесь растирают до получения

однородной массы, а затем пропускают через

трехвалковую мельницу с гранитными или

стальными валками один или два раза в

зависимости от требуемой степени измельчения.

Провальцованную массу загружают в

смесительную машину и перемешивают с

вкусовыми добавками, винами и

ароматизаторами.

50.

В сыром марципане содержится неболее 5% влаги и не менее 20% жира.

51.

В связи с тем, что сырой марципан впроцессе приготовления не подвергается

тепловой обработке и имеет сравнительно

высокую влажность он подвержен

микробиологической порче. Поэтому

изделия из марципана имеют ограниченный

срок хранения:

С защитным покрытием – 1 месяц

Без покрытия – 10 дней.

52. Заварной марципан

Подсушенный миндаль растирают на вальцовоймельнице с гранитными или стальными валками

до получения однородной, тестообразной

массы.

Для некоторых видов заварного марципана

применяют обжаренный тертый миндаль.

Тертый миндаль заваривают сиропом в

смесительной машине вместимостью 50—150 л

или в специальном котле с вращающейся

чашей, паровой рубашкой и неподвижными

деревянными лопастями, способствующими

непрерывному перемешиванию массы.

53.

Готовый сироп заливают небольшимипорциями в смесительную машину или

вращающийся котел, куда

предварительно загружают тертый

миндаль. Вымешивание продолжают в

течение 10—15 мин до получения

массы однородной структуры

температурой 50—60°С.

54.

Полученную марципановую массувыгружают в формы, где она выстаивается не

менее 4 ч для того, чтобы закончился

процесс кристаллизации, протекающий в

сахаро-паточном сиропе. Перед

формованием приготовленную

марципановую массу загружают в

смесительную машину, где она

вымешивается с вкусовыми и

ароматическими добавками и темперируется.

55.

В заварной марципановой массесодержится от 10 до 13% влаги и не

менее 9% жира.

56. ПРИГОТОВЛЕНИЕ ЛИКЕРНЫХ МАСС

57. Ликёрные конфетные массы

это жидкая или частично закристаллизованнаясиропообразная масса с добавлением или без

добавления алкогольных напитков. Ликерные

массы представляют собой насыщенный

раствор сахарозы в присутствии молока,

фруктового пюре, вкусовых и ароматических

веществ и алкогольных добавок.

58.

Ликёрные массы подразделяются на винные,молочные и фруктовые. Ликёрные массы

получают с таким расчётом, чтобы при

высокой температуре получался насыщенный

раствор сахарозы, который при охлаждении

частично переходит в перенасыщенный и

кристаллизуется. В результате на

поверхности корпуса образуется тонкий, но

прочный слой кристаллической сахарозы,

толщиной от 0,5 до 1 мм.

59.

Также кристаллизации поверхностиспособствует формующей материал –

крахмал, в силу своей гигроскопичности.

Так как ликёрные массы в основном состоят

из сахара, то при их приготовлении

необходимо соблюдать большую

осторожность во избежание кристаллизации,

не перемешивать или перемешивать очень

аккуратно, чтобы не получить засахаренную

массу.

60. В ликёрные массы обычно вводят по отношению к массе сахара:

61. Технологическая схема приготовления ликёрных масс

ФруктоваяФруктовое пюре

Винная

Молочная

Уваривание

сахарного сиропа

Сгущенное молоко

Смешивание

сахарного сиропа

с фруктовым

пюре

Смешивание

сахарного сиропа

с алкогольными

добавками

Смешивание

сахарного сиропа

со сгущеным

молоком

Уваривание смеси и

добавление

вкусовых и

ароматических

веществ

Алкогольные добавки

и ароматические

вещества

Уваривание смеси и

добавление

вкусовых и

ароматических

веществ

62. Особенности получения винных ликёрных масс

Винные ликёрные массы готовят периодическимспособом в открытых варочных котлах (без

мешалки). Сначала заливают воду, затем

засыпают сахар в соотношении 1:2. Уваривание

производят при давлении пара 0,4 МПа,

продолжительность уваривания 10-15 минут, до

влажности 19 - 14%.при приготовлении сиропа

образующиеся кристаллы сахара выше уровня

сиропа аккуратно удаляют губкой, чтобы

предотвратить кристаллизацию сиропа.

63.

Готовый сироп имеет температуру 108 -1120СЕго фильтруют и охлаждают до температуры

90 – 950С. Затем сироп смешивают с

алкогольными добавками

64.

Чтобы предотвратить испарение спиртовыхдобавок, их введение можно осуществлять

следующим образом: от общей массы

берётся 10% и охлаждается до температуры

30 – 35 0C, охлаждённая часть смешивается со

всем рецептурным количеством спиртовых

добавок. Полученную массу добавляют в

оставшийся сироп, аккуратно перемешивают

при температуре 90 – 95 0C и готовую массу

подают на формование.

65. Особенности получения молочных ликёрных масс.

При приготовлении молочных ликёрных масс, сначалаготовят молочный сироп, затем его смешивают со

спиртовыми добавками. Молочный сироп готовят в

открытом варочном котле при давлении 0,3 МПа,

время приготовления 30 - 40 минут, до влажности 23 24%. Готовый сироп имеет температуру 108 - 1120C. В

конце уваривания, согласно рецептуре, добавляют

сливочное масло и патоку, так как молочный сироп

обладает большой вязкостью, допускается его лёгкое

перемешивание. Молочный сироп смешивают с

алкогольными добавками, аналогично с винными ликёрными массами.

66. Особенности получения фруктовых ликёрных масс

Для приготовления фруктовых ликёрных массиспользуются открытые варочные котлы. Сначала

готовят сахарный сироп при, время приготовления

15 - 20 минут, до влажности 10 -13%, температура

кипения сиропа - 116 - 1200C, затем в сироп

добавляют фруктовое пюре, смесь перемешивают и

уваривают до влажности 19 - 24%, температура

готового сиропа 110 - 1120C. Добавление

фруктового пюре повышает вязкость массы,

поэтому сахароза меньше кристаллизуется на

поверхности изделий при охлаждении.

67.

Кроме того, наличие в пюре кислотыспособствует частичной инверсии и

образованию редуцирующих веществ, которые

тоже замедляют образование корки. Поэтому для

ликёрных масс фруктовых масс используется

мало кислое, слабо желирующее пюре.

Количество пюре к готовой массе не должно

превышать 30%. Поэтому иногда во фруктовые

ликёрные массы добавляют агаровый сироп с

влажностью 20 - 22%, смешивание фруктового

сиропа со спиртовыми добавками ведут

аналогично винным ликёрным массам

68.

Оборудование для приготовленияликёрных масс промывается после

каждой варки, чтобы избежать

засахаривания массы при последующей

варке.

69. Дефекты ликёрных масс

Засахаривание ликёрной массы.Причина: на границе кипения образовались

кристаллы, или интенсивное перемешивание

при уваривании.

После формования ликёрных корпусов не

происходит структурообразование

корочки.

Причина: повышенная влажность массы и

крахмала

70. ПРОИЗВОДСТВО КРЕМОВЫХ МАСС

71.

Кремовые конфетные массыполучаются путем сбивания и

смешивания масс на основе сахара и

жира с введением шоколада, ореха,

молока и других вкусовых компонентов.

72.

Кремовые массы представляют собоймаслянистые пышные массы, получаемые

сбиванием шоколадно-ореховых масс с

жирами, молочным сиропом, с вкусовыми

и ароматическими добавками.

При этом масса насыщается воздухом,

становится более легкой за счет снижения

плотности, нежной на вкус.

73. Технологическая схема приготовления кремовых масс

ЖирыШоколадная

или ореховая

масса

Вымешивание с

жиром и

вкусовыми

добавками

Темперирование

Сбивание

массы

Вкусовые

добавки

74.

Для получения конфет типа «Трюфели»шоколадную массу после вальцевания

перемешивают с какао маслом,

кокосовым или сливочным маслом при

40-45°С в течение 2-3 часов. Затем массу

фильтруют, темперируют в течении 1

часа и сбивают в течении 3-6 мин.

Температура сбитой массы составляет

25-300С, плотность массы 950-1050 кг/м3,

влажность массы 0,8%.

75.

При приготовлении кремовых масс на основеореховых масс рецептурные компоненты

смешивают в бегунах или месильной машине с

обогревом в течении 8-10 мин при

температуре 30-350С, затем массу темперируют

в течении 5-10 мин до температуры 20-220С и

сбивают в течении 3-4 мин.

Плотность сбитой массы должна быть 1150кг/м3,

влажность массы 1,5-2%.

76. ПРИГОТОВЛЕНИЕ МОЛОЧНЫХ КОНФЕТНЫХ МАСС

77.

Молочная масса представляет собойчастично или полностью

закристаллизованную или аморфную массу,

изготовленную из сахара и молока с

введением сливочного масла, фруктовоягодных полуфабрикатов и других вкусовых

и ароматических компонентов.

78.

В состав молочных масс входит многомолока и патоки. Эти компоненты

сырья предопределяют не только вкус и

аромат молочных конфет, но также их

консистенцию и структуру.

79. Технологическая схема приготовления молочных масс

МолокоСахар,

патока

Приготовление

рецептурной смеси

Уваривание молочной

массы

Сливочное

масло

80.

В закрытый варочный котел с мешалкойзагружают просеянный сахар и

профильтрованное молоко. При нагревании

и перемешивании растворяют сахар, смесь

уваривают до влажности 16 %, добавляют

патоку и продолжают уваривать еще 10 мин.

Рецептурная смесь температурой 60-700С и

содержанием сухих веществ 78-80%.

Дальнейшее уваривание молочной массы до

влажности 10-11 % продолжают в

змеевиковой нарочной колонке или

тонкослойном теплообменнике.

81.

Температура массы находится в пределах 1101150С, содержание сухих веществ 89-90%.Содержание редуцирующих веществ 9,0-9,5%

Если такие массы получают периодическим

способом, то сливочное масло вводят в конце

уваривания.

При использовании цельного молока сахарпесок растворяют в молоке. Соотношение

молока и сахара в рецептуре составляет (1,5-2):1

и зависит от вида массы.

82.

Для придания молочным массам светлых тоновокраски их варят под вакуумом при

сравнительно низких температурах. В этих

условиях образование окрашенных веществ

существенно замедляется, и, наоборот, если

молочным массам хотят придать

характерный привкус топленого молока и

кремовую или темную окраску, их варят без

вакуума, а затем выдерживают некоторое

время при повышенной температуре.

83. ПРОИЗВОДСТВО ГРИЛЬЯЖНЫХ МАСС

84.

Грильяжные массы являются аморфными и посвоей структуре близко подходят к карамели.

Грильяж (фр. grillage) — французский

десерт из жареных орехов с сахаром.

Происходит из восточной халвы грубого

помола.

Содержание орехов в массе составляет

около 30%.

85.

Грильяжныемассы

Твердые

Мягкие

86.

Твердые грильяжные массы получаютплавлением сахара или увариванием

сиропа с добавлением ядер орехов или

масличных семян и сливочного масла.

Этот грильяж получают путем плавления

сахара и последующего введения в

расплав ореховых ядер или путем

приготовления сахаро-медового

сиропа высокой концентрации

(94,5—95%) и последующего

введения жареных ядер.

87.

Мягкий или фруктовый грильяжполучают из фруктовой массы с

добавлением ядер орехов

88. Технологическая схема приготовления грильяжных масс

Грильяж медовыйГрильяж Грильяж фруктовый

Сахар

Мед

Сливочное

масло

Уваривание

массы

Плавление

сахара

Смешивание

массы с

добавками

Смешивание

расплавленной

массы с

добавками

Орехи

жареные

дробленые

Фруктовое

пюре

Уваривание

массы

Смешивание

массы с

добавками

89.

Расплав сахара-песка готовят следующимобразом. В котел с электрообогревом, дно

которого смочено водой, загружают сахар-песок

и нагревают при непрерывном перемешивании.

После того как сахар расплавится и частично

карамелизуется, вводят сливочное масло и

уваривают 2 - 5 мин. В полученную массу при

непрерывном перемешивании добавляют

дробленые обжаренные орехи и ароматические

добавки (ванилин).

Готовая масса должна иметь содержание сухих

веществ 99 ±0,3%, температура формования 70 750С.

90.

Для непрерывногоприготовления

твердых грильяжных

масс используют

вертикальный

пленочный

нагреватель.

91.

Сахар-песок из специальногодозатора попадает в пространство

между нагретыми скребками и

вращающимся ротором со

скребками. Сахар-песок истирается,

плавится и счищается с поверхности

нагрева. Процесс плавления происходит в

топкой пленке, поэтому сахар-песок находится

под нагревом незначительное время, что

положительно влияет на качество расплава.

92.

Расплавленный сахар-песоктемпературой 1600 С непрерывно выходит из

нижней части аппарата и смешивается со

сливочным маслом и дроблеными

обжаренными орехами в смесителе.

93.

При непрерывном процессе плавлениясахара-песка в ротационных пленочных

аппаратах, происходящем при весьма

интенсивном и кратковременном

тепловом воздействии на сахар,

полученный расплавленный сахар

содержит меньше продуктов глубокого

разложения сахаров и имеет меньшую

цветность по сравнению с

расплавленным сахаром, получаемым в

открытых котлах.

94.

Схема образования продуктов изменениясахаров при плавлении в общих чертах

похожа на изменения сахаров, которые

происходят при приготовлении карамельной

массы. Однако в связи с тем что при

плавлении сахара тепловое воздействие

происходит или на кристаллический сахар

или на весьма концентрированные смеси

сахара с водой (при плавлении сахара к нему

иногда добавляют немного воды), в составе

продуктов изменения сахаров почти не

содержится оксиметилфурфурола.

95.

Если твердый грильяж получают путемпредварительного приготовления сахаромедового сиропа, то поступают следующим

образом. Готовят сахарный сироп, который

уваривают до 120-1220С, затем вводят мед в

количестве, соответствующем рецептуре, и

упаривают до 130 —1320С. Затем

полученную массу тщательно перемешивают

со сливочным маслом, обжаренными

дроблеными орехами и ароматическими

добавками (ванилин). Массу формуют при

105—1100С.

96.

Для получения мягкой грильяжной массыготовят фруктовую массу. Содержание сухих

веществ должно быть 80— 82%. В

фруктовую массу при перемешивании вводят

предусмотренное рецептурой количество

дробленых орехов, лимонную кислоту,

эссенции. После тщательного

перемешивания массу передают на

формование при 90-95°С.

Содержание сухих веществ в готовой массе

должно быть 90 ± 2%.

97. ПРОИЗВОДСТВО СБИВНЫХ КОНФЕТНЫХ МАСС

98.

Сбивные конфетные массы получаютсбиванием пенообразователей с

сахаропаточным сиропом с агаром или без

агара. Структура сбивных конфетных масс

пышная.

Образование пены происходит при сбивании

(диспергировании воздуха). Получение

устойчивой высокодисперсной пены

обусловлено присутствием стабилизатора пены

и пенообразователя. Эти вещества облегчают

вспенивание и препятствуют слипанию

пузырьков воздуха.

99.

В качестве пенообразователя для сбивныхконфетных масс чаще всего используют

яичный белок свежий или сухой, также

можно использовать молочный белок, а в

качестве стабилизатора — агар.

100.

В зависимости от рецептуры и технологиисбивные конфетные массы подразделяют

Сбивные массы

Легкого типа

Фруктовосбивные

Молочносбивные

Тяжелого типа

Ореховосбивные

101.

К массам легкого типа условно можноотнести и массу для особого вида сбивных

конфет '"Птичье молоко". Точнее массу для

этих конфет можно было бы назвать

кремово-сбивной, так как она в отличие от

всех сбивных масс напоминает крем и

содержит сравнительно много сливочного

масла (до 220 кг на 1 т корпуса конфеты).

102. Технологическая схема приготовления сбивных конфетных масс

Типа Суфле Молочно-сбивные Орехово- сбивные Типа НугаАгар

Замочка

агара

Подварка и

цукаты

Смешивание

сбитой массы

с подварками

или цукатами

и добавками

Сахар

Варка

сиропа

Охлаждение

сиропа

Сбивание

сиропа с

яичным белком

Смешивание

сбитой массы

с сахарной

пудрой,

орехами и

добавками

Патока

Сбивание яичных

белков

Сахарная

пудра

Дробленые

обжаренные

ореховые ядра

Смешивание

сбитой массы

с сахарной

пудрой,

орехами и

добавками

Яичный

белок

Варка сахаропаточного

сиропа

Сбивание

сиропа с

яичным белком

Смешивание

сбитой массы

с сахарной

пудрой,

орехами и

добавками

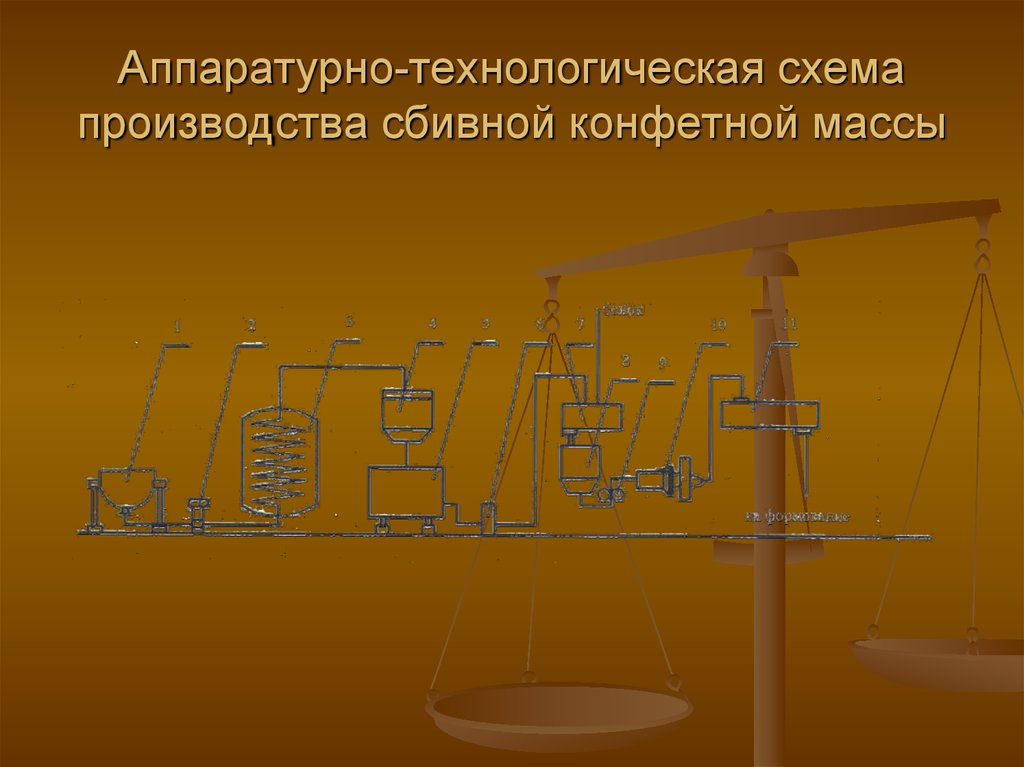

103. Аппаратурно-технологическая схема производства сбивной конфетной массы

104.

При использовании сухих белков ихзамачивают в воде температурой 40-450С при

соотношении белок : вода 1:6 до полного

набухания.

Сухой агар предварительно замачивают для

набухания. Набухший агар растворяют в

горячей воде, после чего в раствор

добавляют сахаро-паточный сироп, нагретый

до температуры 70-80 0С.

105.

Сахаро-паточно-агаровый сироп готовятпериодическим способом в варочных котлах

или непрерывным способом в змеевиковых

варочных колонках. Предварительно

замоченный в холодной воде в течение 1-2 ч

агар уваривают с сахаром до массовой доли

сухих веществ 78—80%. Полученный сироп

процеживают, охлаждают до температуры

60—70 °С и сбивают с белком.

106.

Возможно предвари тельное сбивание белков споследующим постепенным введением и

сбитую массу охлажденного сахаро-паточноагарового сиропа. Сбивание ведут до

получения однородной мелкопористой

структуры. В приготовленную таким образом

сбитую массу вводят вкусовые и

ароматизирующие компоненты рецептуры.

107.

При изготовлении фруктово-сбивныхмасс в качестве основной добавки

используют заранее приготовленную

фруктовую массу. При приготовлении

молочно-сбивных масс вводят

концентрированный (массовая доля

сухих веществ около 90%) молочный

сироп, подвергнутый длительному

нагреванию.

108.

При изготовлении конфет "Птичьемолоко" в сбитую белковую массу

постепенно вводят предварительно

сбитое со сливочным маслом

сгущенное молоко.

Относительная плотность сбивных

масс легкого типа 0,56—0,62.

109. Приготовление сбивных масс тяжелого типа

В рецептурах сбивных масс тяжелого типаотсутствует агар, поэтому сироп готовят

только из сахара и патоки. Отдельно

приготовляют сахарный и сахаро-паточный

сироп. Практически поступают следующим

образом. Весь предусмотренный рецептурой

сахар растворяют в воде и уваривают до

массовой доли сухих веществ 85—86%

(температура кипения 112—113 °С).

110.

Отливают одну треть сиропа и охлаждают- дотемпературы 65 °С. Оставшийся сахарный

сироп уваривают с патокой до температуры

120—123 °С и массовой доли сухих веществ

83—89%. Сахаро-паточный сироп охлаждают

до температуры 90 — 95 °С.

Яичный белок сбивают в течение 2—3 мин до

получения пышной пенной массы и вводят в

эту массу охлажденный сахарный сироп.

Сбивают еще 3—4 мин до получения стойкой

пенистой массы. Относительная плотность

этой массы должна быть 0,4—0,5.

111.

В сбитую таким образом массу при малойчастоте вращения венчика сбивальной

машины (не более 30 об/мин) вводят

тонкой струей сахаро-паточный сироп.

После того как сироп хорошо

перемешается с пенистой массой, не

прекращая сбивания, вводят сахарную

пудру и крахмал (конфеты "Нуга") или

помаду ("Зоологические"), а затем

другие вкусовые и ароматизирующие

компоненты рецептуры.

112.

Сбивные массы тяжелого типа содержатзначительно меньше воздуха, и поэтому

значения относительной плотности

этих масс значительно превышают

соответствующие значения для сбивных

масс легкого типа. В зависимости от

вида изделий относительная плотность

их колеблется в широких пределах

(0,8— 1,1).

Промышленность

Промышленность Кулинария

Кулинария