Похожие презентации:

FMEA Failure Mode and Effects Analysis

1. FMEA Failure Mode and Effects Analysis

Metoda ta ma na celu zapobieganie skutkom wad, które mogą wystąpić wfazie projektowania oraz w fazie wytwarzania

Podstawowe założenia FMEA to:

1. około 75 procent błędów wynika z nieprawidłowości w fazie

przygotowania produkcji. Ich wykrywalność w tej fazie jest niewielka

2. około 80 procent błędów wykrywanych jest w fazie produkcji i jej

kontroli a także w czasie eksploatacji

2.

Cele i zastosowanie FMEACele FMEA

Systematyczna identyfikacja poszczególnych wad produktu lub/i procesu oraz

ich eliminacja lub minimalizacja skutków. Osiąga się to przez ustalenie związków

przyczynowo skutkowych powstania potencjalnych wad produktu lub procesu

przy uwzględnieniu czynników ryzyka.

Ciągłe doskonalenie produktu lub/i procesu poprzez systematyczne

analizowanie i wprowadzanie poprawek, które eliminują źródła i przyczyny wad

Zastosowanie FMEA.

Analiza złożonych procesów i produktów, w produkcji masowej i jednostkowej

Analiza pojedynczych komponentów oraz podzespołów jak i całego wyrobu

Analiza części procesu (np. jednej operacji) oraz całego procesu

technologicznego

3. Etapy wdrażania FMEA

1.2.

3.

4.

5.

6.

7.

8.

Identyfikacja elementów wyrobu oraz procesu (kolejność

technologiczna)

Sporządzenie wykazu wystąpienia możliwych wad wyrobu/błędów w

procesie

Sporządzenie wykazu prawdopodobnych skutków tych wad/błędów

Sporządzenie wykazu listy przyczyn możliwych wad wyrobu/błędów

Analiza potencjalnych wad/błędów

Ocena ryzyka popełnienia wad/błędów

Zaplanowanie działań zapobiegawczych

Wdrożenie działań zapobiegawczych i badanie ich skuteczności

4. Rodzaje FMEA

FMEA wyrobu/projektuFMEA procesu

5.

FMEAwyrobu/projektu1. FMEA wyrobu/projektu – ma na celu poznanie silnych i słabych stron produktu

już w fazie projektowania, co daje możliwość tworzenia optymalnej konstrukcji

w fazie prac projektowych. Wady występujące w wyrobie mogą dotyczyć:

• funkcji realizowanych przez wyrób

• niezawodności wyrobu podczas eksploatacji,

• łatwości obsługi,

• łatwości naprawy,

• technologii konstrukcji.

6.

FMEA procesu2. FMEA procesu-

ma na celu identyfikację czynników utrudniających

spełnienie wymagań projektowych procesu lub zmniejszających

efektywność procesu produkcyjnego. Czynniki te wiążą się z

metodami obróbki, parametrami obróbki, używanymi środkami

pomiarowo-kontrolnymi

urządzeniami.

oraz

ze

stosowanymi

maszynami

i

7.

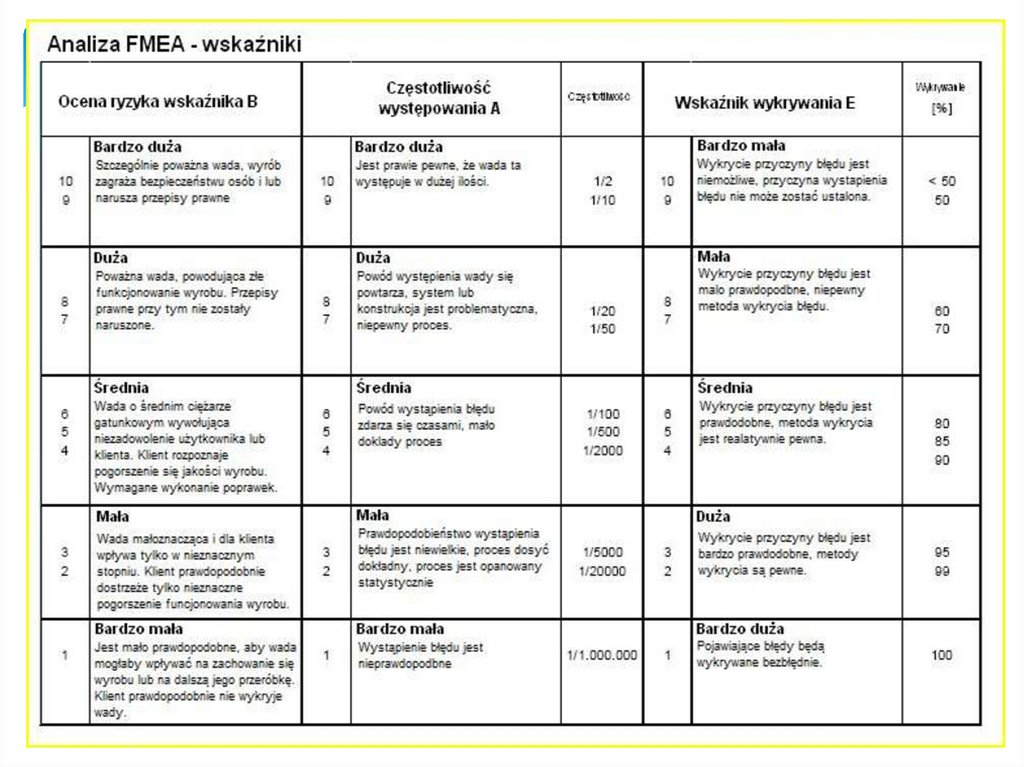

ANALIZA ILOŚCIOWA W METODZIE FMEAanaliza ilościowa wad

Analiza ilościowa ma na celu oszacowanie czynników ryzyka. Ocenia

się każdą wadę liczbą całkowitą z przedziału (1-10) ze względu na trzy

kryteria:

§ częstość wystąpienia wady (ryzyko wystąpienia wady)- liczba (R)

§ znaczenie wady – jak istotne znaczenie dla klienta będzie miała

dana wada - liczba (Z)

§ poziom wykrywalności- opisuje prawdopodobieństwo, że dana

wada nie zostanie wykryta przez producenta i trafi do klienta - liczba

(W)

8.

Tabela 1. Wskazówki do przyjmowania liczby R (częstość wystąpienia wady)Wystąpienie

FMEA wyrobu / konstrukcji

R

Częstość występowania

wady

Nieprawdopodobne

Bardzo rzadko

Rzadko

Przeciętnie

Wystąpienie wady jest nieprawdopodobne

Zdarza się stosunkowo mało wad

Zdarza się stosunkowo mało wad

Wada zdarza się sporadycznie co jakiś czas

1

Mniej niż 1 / 1 000 000

2

1 na 20 000

3

1 na 4 000

4–6

1 na 1 000

1 na 400

1 na 80

Często

Wada powtarza się cyklicznie

7–8

1 na 40

1 na 20

Bardzo często

Wady prawie nie da się uniknąć

9–10

1 na 8

1 na 2

9.

Tabela 2. Wskazówki do przyjmowania liczby W(poziom wykrywalności)

Wykrywalność

Prawdopodobieństwo wykrycia wady

W

Bardzo małe Prawdopodobieństwo nie wykrycia wady

1-2

wady

Bardzo wysoka

zanim produkt nie opuści procesu wytwórczego.

Automatyczna kontrola 100% elementów, zainstalowanie

zabezpieczenia.

soka

Małe prawdopodobieństwo nie wykrycia wady przed

3-4

zakończeniem operacji. Wada jest ewidentna, kilka wad

może zostać nie wykrytych.

zeciętna

Prawdopodobieństwo średnie nie wykrycia wady produktu

5-6

przed zakończeniem operacji. Ręczna kontrola utrudniona.

niska

Prawdopodobieństwo nie wykrycia wady wysokie. Ocena

7-8

subiektywna w zakresie kontroli wyrywkowej próbek.

bardzo niska

Prawdopodobieństwo nie wykrycia wady wysokie. Punkt

jest nie kontrolowany. Wada jest niewidoczna.

9-10

10.

Tabela 3. Znaczenie wady dla klienta (Z)Znaczenie wady dla klienta

Bardzo małe

Skutek minimalny, klient nic nie zauważa, wada nie ma

Z

1

jakiegokolwiek wpływu na warunki użytkowania wyrobu

Małe

Skutek minimalny, powodujący nieznaczne utrudnienia, Zauważalne

2-3

może być umiarkowane pogorszenie właściwości wyrobu

Przeciętne

Wada wywołuje ograniczone niezadowolenie i powodujący małe

4-6

utrudnienia. Wyrób nie zaspokaja potrzeb lub jest źródłem

uciążliwości. Użytkownik dostrzega mankamenty wyrobu

Duże

Pojawia się niezadowolenia klienta. Koszt naprawy nieznane

7-8

Bardzo duże

Duże niezadowolenie klienta, koszty naprawy wysokie z powodu

9

zepsucia całości lub podzespołu.

Bardzo duże

Znaczenie wady jest bardzo duże, zagraża bezpieczeństwu

użytkownika lub narusza przepisy prawa

10

11.

Na podstawie oszacowania liczb krytyczności liczymy liczbępriorytetu RPN (Risk Priority Number) wyznaczając ją wg

wzoru:

RPN = R x Z x W

12.

Może ona przyjmować wartości w zakresie 1 –1000.Wraz ze wzrostem liczby P zwiększa się ryzyko wystąpienia wady.

Najczęściej ustala się tzw. poziom krytyczności, czyli wartość liczby

P, powyżej której analizuje się wszystkie wady.

Pozwala to na podjęcie działań zapobiegawczych, np. poprzez

zmiany konstrukcyjne lub korektę procesu technologicznego.

13.

Przebieg FMEAAnalizę FMEA możemy podzielić na 3 etapy:

Etap 1.Analiza procesu/wyrobu.

14.

Przebieg FMEAEtap 2. Zasadniczą część FMEA przeprowadzana dla całego wyrobu, pojedynczego

podzespołu lub elementu, dla całego procesu technologicznego lub pojedynczej operacji.

Zadanie 1.

Określenie potencjalnych wad, czy błędów, których wystąpienie w wyrobie jest

prawdopodobne. Przyczyny danej wady można odnaleźć w wyrobie i jego konstrukcji jak

i w procesie technologicznym, w którym produkt powstaje. W tym etapie istotne jest

określenie związków przyczynowo skutkowych, w których wada jest elementem.

Zadanie 2.

Ocena zdefiniowanych w pierwszym kroku relacji przyczyna - wada - skutek. Ocena

dokonywana jest w skali 10 punktowej (liczby całkowite z przedziału 1-10) ze względu na

trzy kryteria:

Ryzyko (częstość) wystąpienia wady/przyczyny - liczba R.

Możliwość wykrycia przyczyny zanim spowoduje wystąpienie wady - liczba W.

Znaczenie wady dla użytkownika wyrobu - liczba Z.

Obliczenie liczby priorytetu RPN (Risk Priority Number) - liczba P:

P=RxWxZ

Najczęściej ustala się tzw. poziom krytyczności, czyli wartość liczby P, powyżej której

analizuje się wszystkie wady. Pozwala to na podjęcie działań zapobiegawczych, np.

poprzez zmiany konstrukcyjne lub korektę procesu.

15.

16. Karta FMEA

Potencjalna wada

1.

………

2………

………..

N.

………

Potencjal

ny skutek

Potencjal

na

przyczyna

Aktualny

sposób

kontroli

Ryzyko

wystąpi

enia

Możliwo

ść

wykrycia

Znaczeni

e wady

RPN

1 - 10

1- 10

1 - 10

1 - 1000

17.

Przebieg FMEAEtap 3. W tym etapie pojawiają się propozycje wprowadzenia działań

zapobiegawczych i korygujących w celu zmniejszenia lub eliminacji ryzyka

wystąpienia wad określonych jako krytyczne. Propozycje te powstają na podstawie

wyników przeprowadzonych wcześniej analiz. Jeśli całkowite wyeliminowanie wady

jest niemożliwe, należy zaproponować działania zmierzające do zwiększenia

wykrywalności lub zmniejszenia negatywnych skutków ich występowania. Należy

ciągle monitorować realizację działań zapobiegawczych i korygujących, a ich wyniki

poddawać weryfikacji metodą FMEA.

Промышленность

Промышленность