Похожие презентации:

Технология переработки гофрокартона

1. Технология переработки гофрокартона (SPO)

2. Основные разделы

1.2.

3.

4.

5.

6.

7.

8.

Устройство и характеристики оборудования;

Основные показатели гофрокартона;

Оснастка для плоской высечки;

Правила приправки;

Приработка нового штампа;

Нормы отходов;

Дефекты и способы их устранения;

Обязанности машиниста;

9. Регламент приема-передачи смен.

3. Устройство машины

В состав машины входят:- задняя опорная каретка 1;

- Стол подачи 2;

- тигельный пресс 3;

- секция удаления облоя 4;

- секция выклада 5;

- электрический шкаф 6;

-погрузчик заключной

рамы 7.

4. Секция подачи заготовки

Подача заготовки в машину осуществляетсямашинистом вручную. Секция состоит из 2-х

боковых и фронтального упоров, которые

позиционируют

положение

заготовки

относительно штампа, а также из плиты с

вакуумными присосами, которые осуществляют

захват и транспортировку к планке с

прищепами нижнего из стопки листа. В этот

момент технологического

цикла прищепы

разомкнуты и принимают лист заготовки.

5. Секция высечки

Высечка производится в тигельном прессе, нижняяплита которого совершает возвратно-поступательные

движения (плоская высечка). Планка с прищепами

позиционирует лист заготовки между нижней плитой

тигельного пресса и штампом. Плита вместе с

заготовкой поднимается (штамп стационарный) и

штамп высекает изделия. В раскладке на штампе могут

быть несколько изделий. Чтобы не обрываться, они

между собой соединены перемычками (участки

непрорезанного гофрокартона). Также перемычками

соединены отходы высечки и изделие.

После

завершения цикла нижняя плита опускается и планка с

прищепами перемещает высеченную заготовке вместе

с отходами, соединенными с ней перемычками в

секцию выламывания.

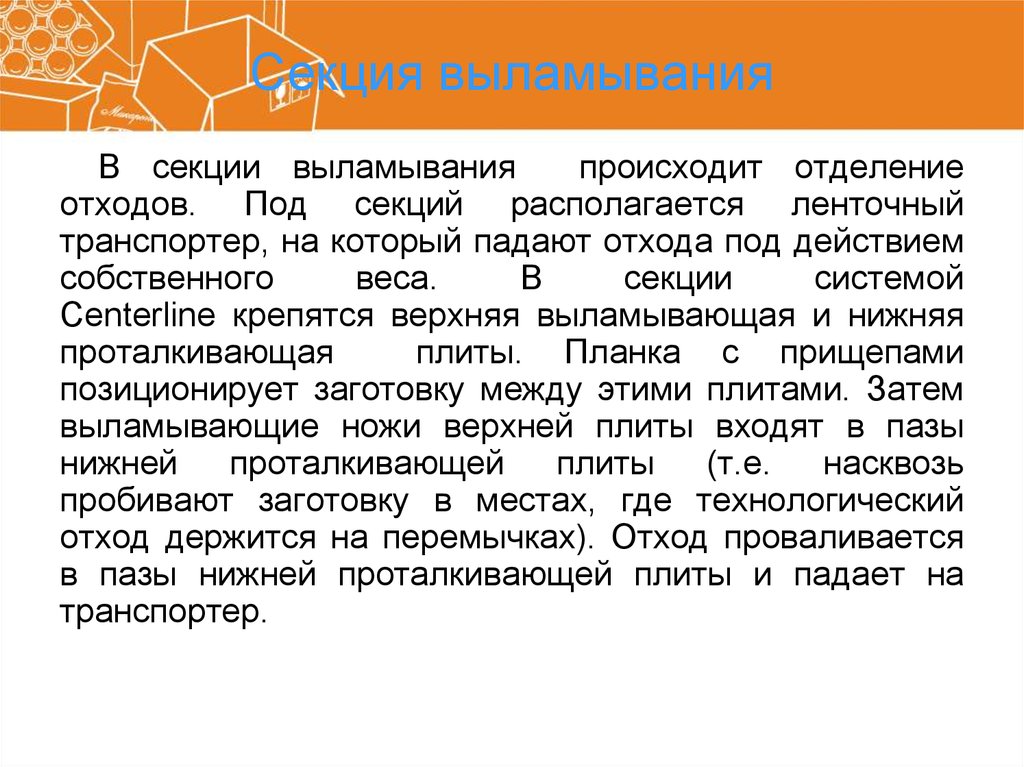

6. Секция выламывания

В секции выламыванияпроисходит отделение

отходов. Под секций располагается ленточный

транспортер, на который падают отхода под действием

собственного

веса.

В

секции

системой

Centerline крепятся верхняя выламывающая и нижняя

проталкивающая

плиты. Планка с прищепами

позиционирует заготовку между этими плитами. Затем

выламывающие ножи верхней плиты входят в пазы

нижней

проталкивающей

плиты

(т.е.

насквозь

пробивают заготовку в местах, где технологический

отход держится на перемычках). Отход проваливается

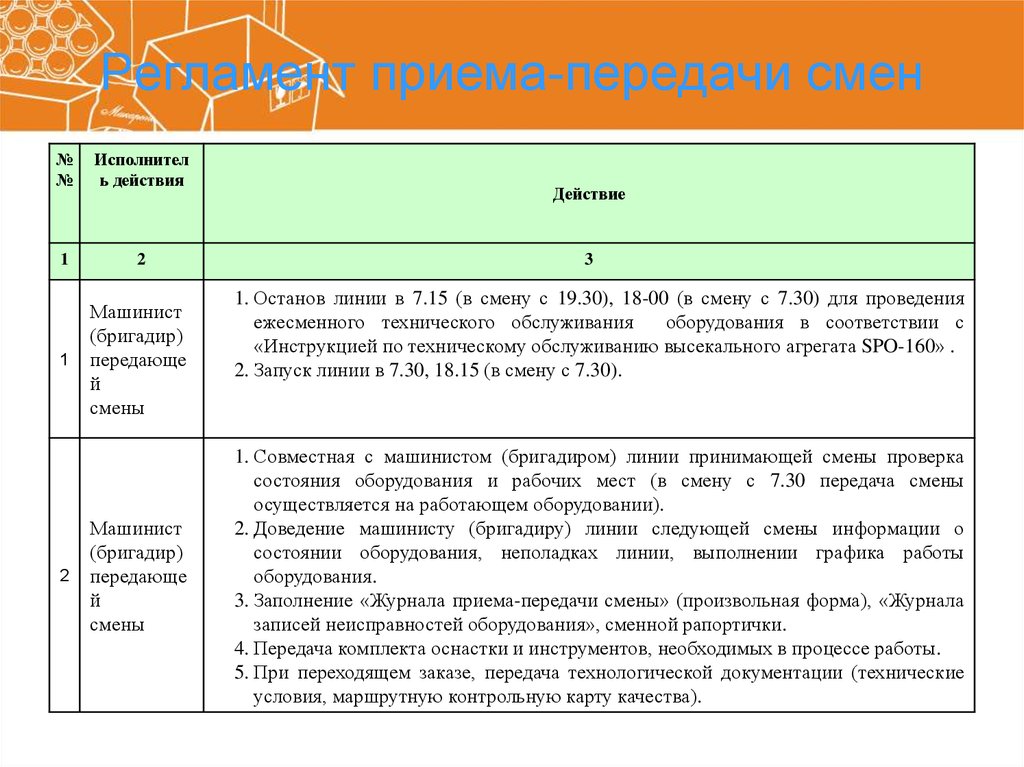

в пазы нижней проталкивающей плиты и падает на

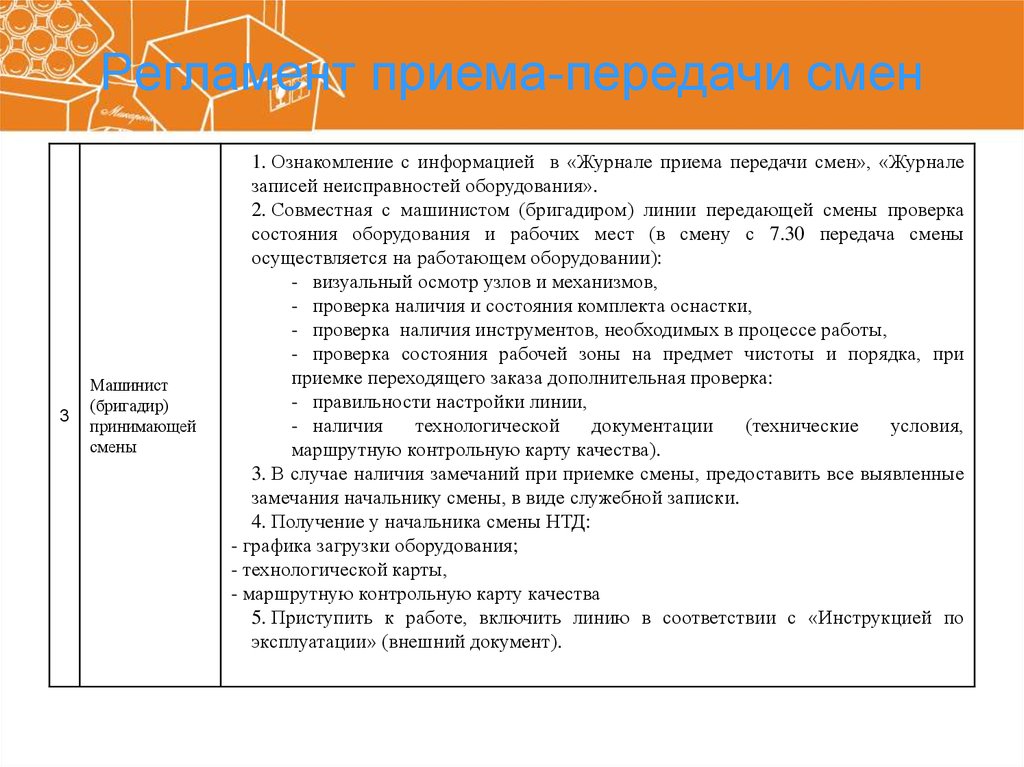

транспортер.

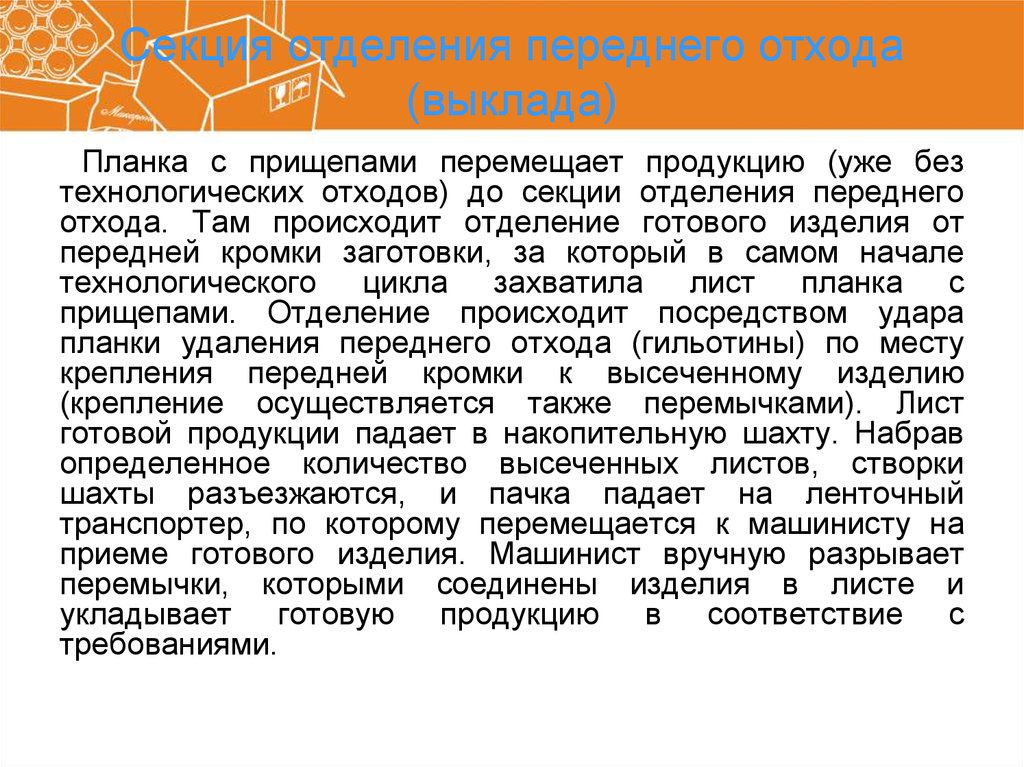

7. Секция отделения переднего отхода (выклада)

Планка с прищепами перемещает продукцию (уже безтехнологических отходов) до секции отделения переднего

отхода. Там происходит отделение готового изделия от

передней кромки заготовки, за который в самом начале

технологического цикла захватила лист планка с

прищепами. Отделение происходит посредством удара

планки удаления переднего отхода (гильотины) по месту

крепления передней кромки к высеченному изделию

(крепление осуществляется также перемычками). Лист

готовой продукции падает в накопительную шахту. Набрав

определенное количество высеченных листов, створки

шахты разъезжаются, и пачка падает на ленточный

транспортер, по которому перемещается к машинисту на

приеме готового изделия. Машинист вручную разрывает

перемычки, которыми соединены изделия в листе и

укладывает готовую продукцию в соответствие с

требованиями.

8.

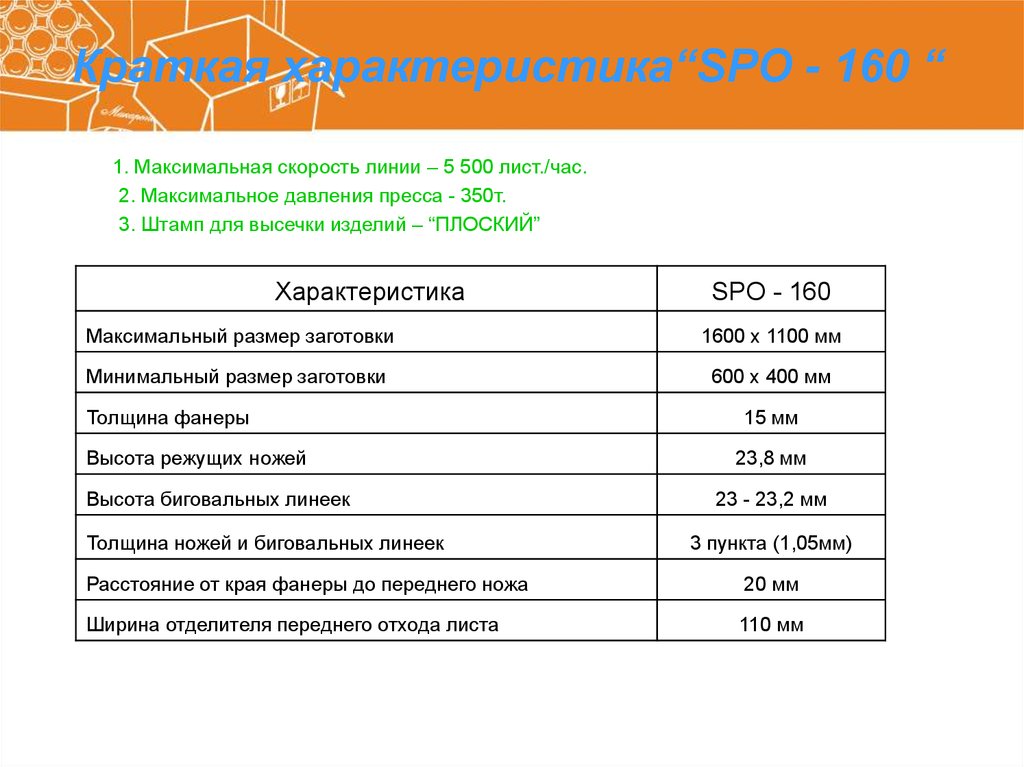

Краткая характеристика“SPO - 160 “1. Максимальная скорость линии – 5 500 лист./час.

2. Максимальное давления пресса - 350т.

3. Штамп для высечки изделий – “ПЛОСКИЙ”

Характеристика

SPO - 160

Максимальный размер заготовки

1600 х 1100 мм

Минимальный размер заготовки

600 х 400 мм

Толщина фанеры

Высота режущих ножей

Высота биговальных линеек

Толщина ножей и биговальных линеек

15 мм

23,8 мм

23 - 23,2 мм

3 пункта (1,05мм)

Расстояние от края фанеры до переднего ножа

20 мм

Ширина отделителя переднего отхода листа

110 мм

9. Определения

Высечка – сквозное прорезание обрабатываемогоматериала режущей линейкой штанцформы по

непрерывной линии.

Перфорирование – сквозное прорезание материала

по

прерывистой

линии,

характеризующееся

чередованием прорезей и пробелов постоянной

величины (шагом перфорации «пробел/рез»).

Рицевание – частичное прорезание материала

режущей линейкой меньшей, чем в случае высечки,

высоты. Такие линейки часто называют рицовочными.

Бигование

–

процесс

формирования

на

обрабатываемом материале «П»-образного выступа (в

сечении), предназначенного для создания линии сгиба

высеченной заготовки.

10.

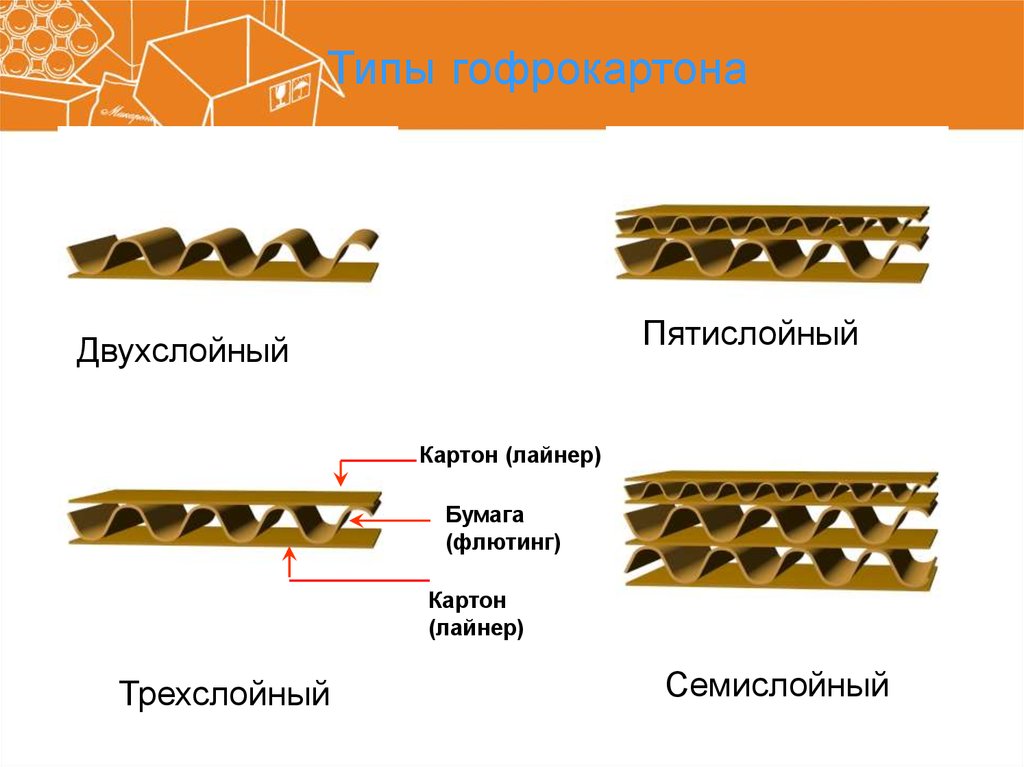

Типы гофрокартонаПятислойный

Двухслойный

Картон (лайнер)

Бумага

(флютинг)

Картон

(лайнер)

Трехслойный

Семислойный

11. Толщина гофрокартона

Трехслойный“C” = 3,8 – 4,1 mm

“B” = 2,8 – 3,2 mm

“Е” = 1,6 – 1,8 mm

Пятислойный

“CB” = 6,6 – 7,3 mm

“CE” = 5,4 – 5,9 mm

“BE” = 4,4 – 5,0 mm

12. Назначение марок гофрокартона

КлассМарка

-

Д

1

Т11 - Т15

Т21 - Т27

2

П31 - П34

Назначение

Изготовление вспомогательных упаковочных средств

Изготовление тары и вспомогательных упаковочных средств для

упаковывания продукции, способных воспринимать статические

(нагрузки штабеля) и динамические нагрузки

Изготовление тары и вспомогательных упаковочных средств для

упаковывания продукции, не способных воспринимать статические

нагрузки (нагрузки штабеля)

П35 - П37

Изготовление крупногабаритной тары

С41-С45

Изготовление крупногабаритной тары

-

13. Основные технические требования

Гофрированный картон должен соответствовать нормам,указанным в таблицах 1-4

Допускается изготовление гофрированного картона с

короблением листа в направлении вдоль гофров не более 20

мм на 1 м листа картона (если не указаны требования к

изготовлению в технологической карте )

Допускается расслаивание картона по кромке листа на

величину не более 10 мм от края кромки

Гофрированные слои картона должны иметь полный

профиль высоты гофров по всей площади листа

(равномерную толщину). Допускается смятие гофров по

кромке листа

Допускаются трещины на поверхности наружных плоских

слоев картона без обнажения гофрированного слоя. Сумма

длин трещин не должна превышать 25 мм.

14.

Показатели качества трехслойного гофрированногокартона класса 1 по ГОСТ 52901-2007

Таблица №1

Наименование показателя

Норма для марки

Т11

Т12

Т13

Т14

Т15

1,10

(11,0)

1,30

(13,0)

1,50

(15,0)

1,70

(17,0)

2,00

(20,0)

2. Удельное сопротивление разрыву с

приложением разрушающего усилия

вдоль гофров по линии рилевки после

выполнения

одного

двойного

перегиба на 180º, кН/м, не менее

8

10

12

14

16

3. Сопротивление торцевому сжатию

вдоль гофров, кН/м, не менее

3,0

3,0

3,2

3,6

4,0

4. Сопротивление расслаиванию, кН/м,

не менее

0,2

0,2

0,2

0,2

0,2

6-12

6-12

6-12

6-12

6-12

1.

Абсолютное

продавливанию МПа

(кгс/см²), не менее

сопротивление

5. Влажность (абсолютная), %

15.

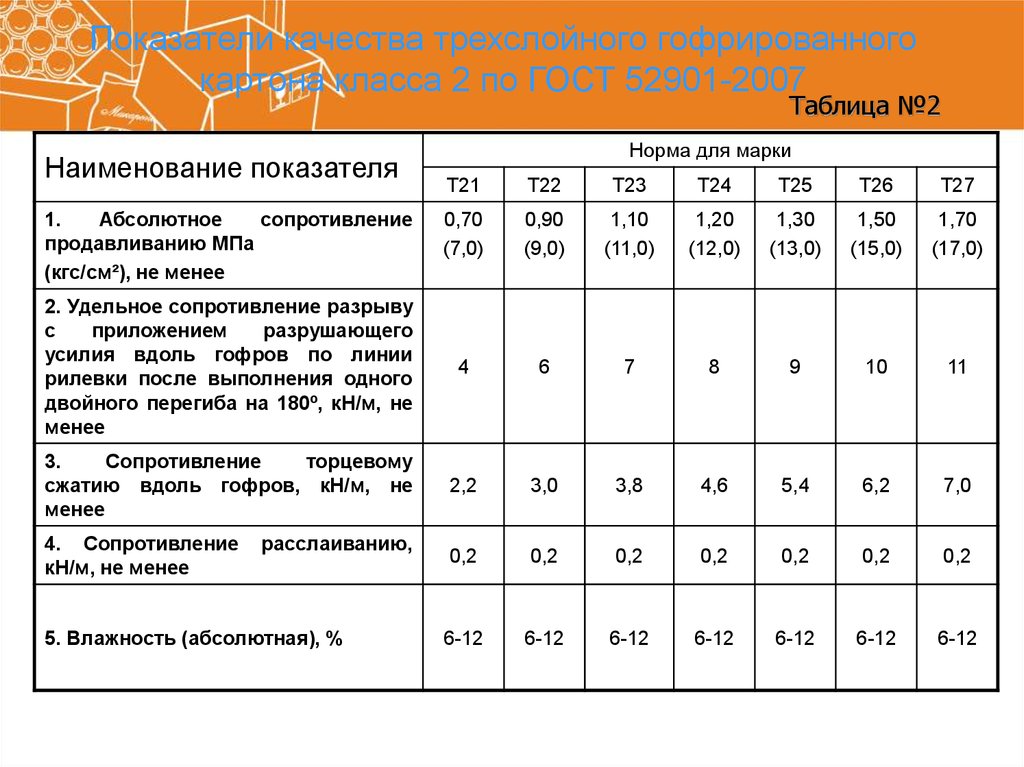

Показатели качества трехслойного гофрированногокартона класса 2 по ГОСТ 52901-2007

Таблица №2

Наименование показателя

Норма для марки

Т21

Т22

Т23

Т24

Т25

Т26

Т27

0,70

(7,0)

0,90

(9,0)

1,10

(11,0)

1,20

(12,0)

1,30

(13,0)

1,50

(15,0)

1,70

(17,0)

2. Удельное сопротивление разрыву

с

приложением

разрушающего

усилия вдоль гофров по линии

рилевки после выполнения одного

двойного перегиба на 180º, кН/м, не

менее

4

6

7

8

9

10

11

3.

Сопротивление

торцевому

сжатию вдоль гофров, кН/м, не

менее

2,2

3,0

3,8

4,6

5,4

6,2

7,0

4. Сопротивление

кН/м, не менее

0,2

0,2

0,2

0,2

0,2

0,2

0,2

6-12

6-12

6-12

6-12

6-12

6-12

6-12

1.

Абсолютное

сопротивление

продавливанию МПа

(кгс/см²), не менее

расслаиванию,

5. Влажность (абсолютная), %

16.

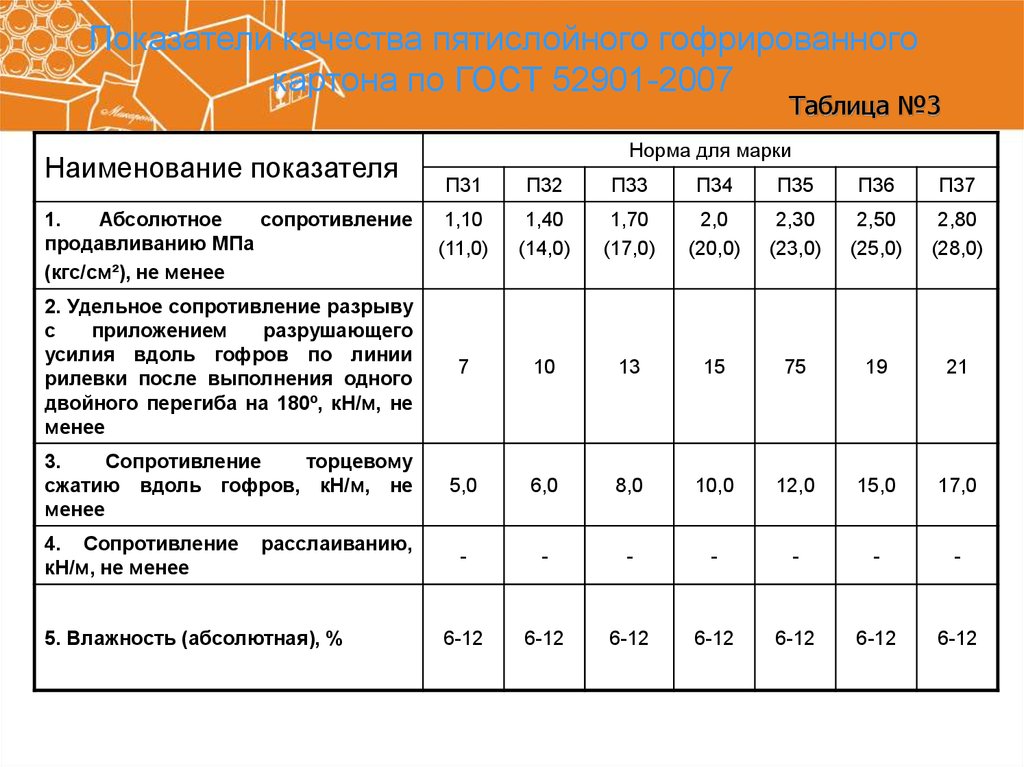

Показатели качества пятислойного гофрированногокартона по ГОСТ 52901-2007

Таблица №3

Наименование показателя

Норма для марки

П31

П32

П33

П34

П35

П36

П37

1,10

(11,0)

1,40

(14,0)

1,70

(17,0)

2,0

(20,0)

2,30

(23,0)

2,50

(25,0)

2,80

(28,0)

2. Удельное сопротивление разрыву

с

приложением

разрушающего

усилия вдоль гофров по линии

рилевки после выполнения одного

двойного перегиба на 180º, кН/м, не

менее

7

10

13

15

75

19

21

3.

Сопротивление

торцевому

сжатию вдоль гофров, кН/м, не

менее

5,0

6,0

8,0

10,0

12,0

15,0

17,0

-

-

-

-

-

-

-

6-12

6-12

6-12

6-12

6-12

6-12

6-12

1.

Абсолютное

сопротивление

продавливанию МПа

(кгс/см²), не менее

4. Сопротивление

кН/м, не менее

расслаиванию,

5. Влажность (абсолютная), %

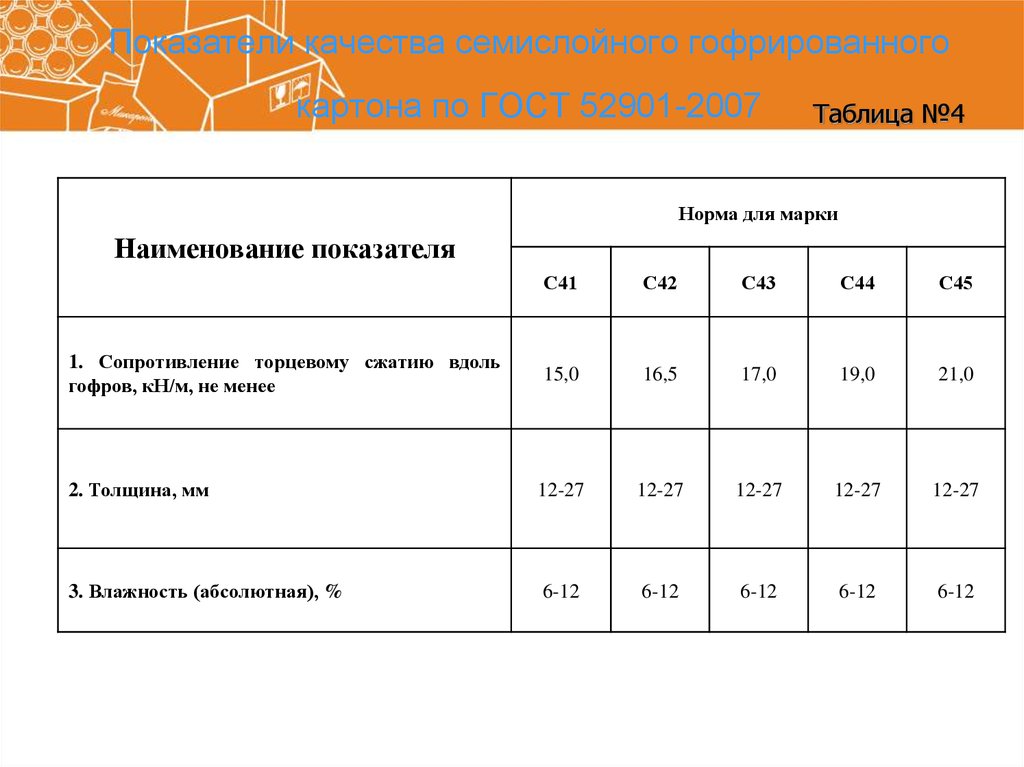

17. Показатели качества семислойного гофрированного картона по ГОСТ 52901-2007

Таблица №4Норма для марки

Наименование показателя

С41

С42

С43

С44

С45

1. Сопротивление торцевому сжатию вдоль

гофров, кН/м, не менее

15,0

16,5

17,0

19,0

21,0

2. Толщина, мм

12-27

12-27

12-27

12-27

12-27

3. Влажность (абсолютная), %

6-12

6-12

6-12

6-12

6-12

18. Абсолютное сопротивление продавливанию

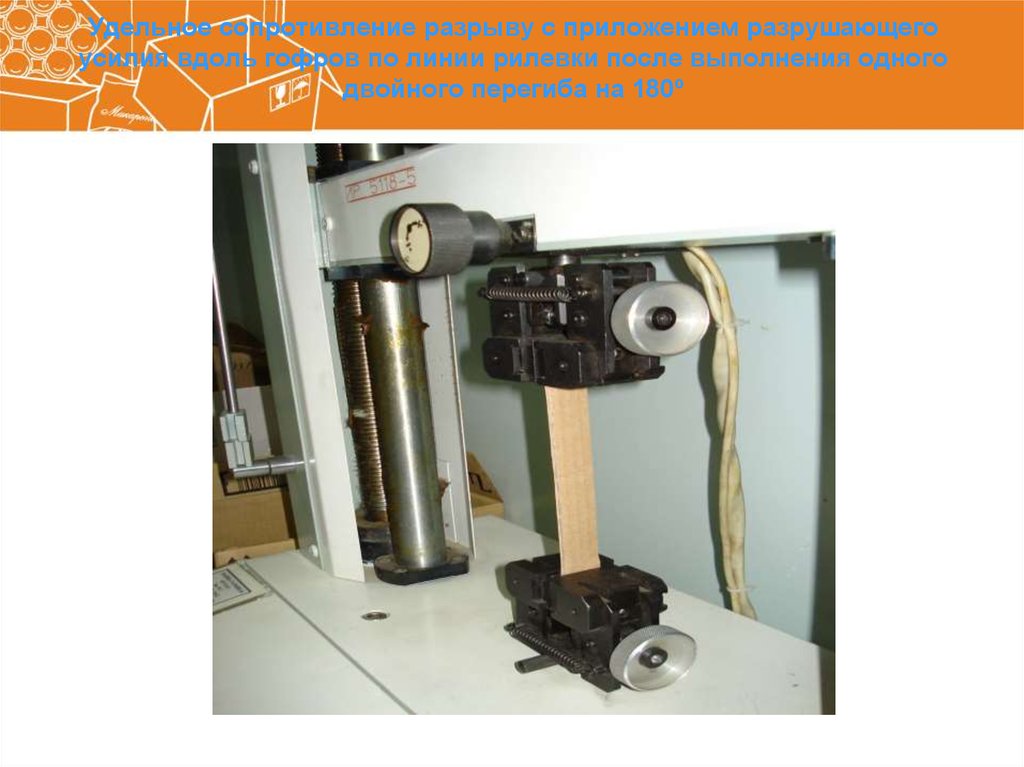

19. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного перегиб

Удельное сопротивление разрыву с приложением разрушающегоусилия вдоль гофров по линии рилевки после выполнения одного

двойного перегиба на 180º

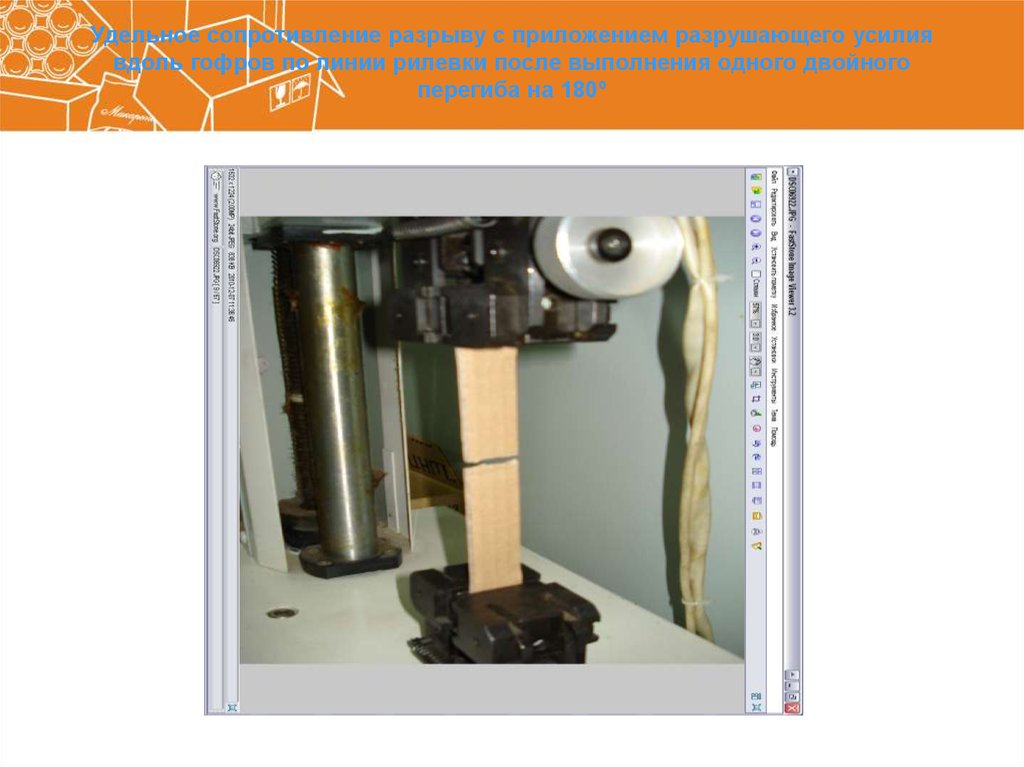

20. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного перегиб

Удельное сопротивление разрыву с приложением разрушающего усилиявдоль гофров по линии рилевки после выполнения одного двойного

перегиба на 180º

21. Сопротивление торцевому сжатию вдоль гофров

22. Сопротивление расслаиванию

23. Сопротивление расслаиванию

24. Сопротивление расслаиванию

25. 5. Влажность (абсолютная)

26. Расчет марки гофрокартона

Сопротивлениесжатию

торцевому

Абсолютное

продавливанию

сопротивление

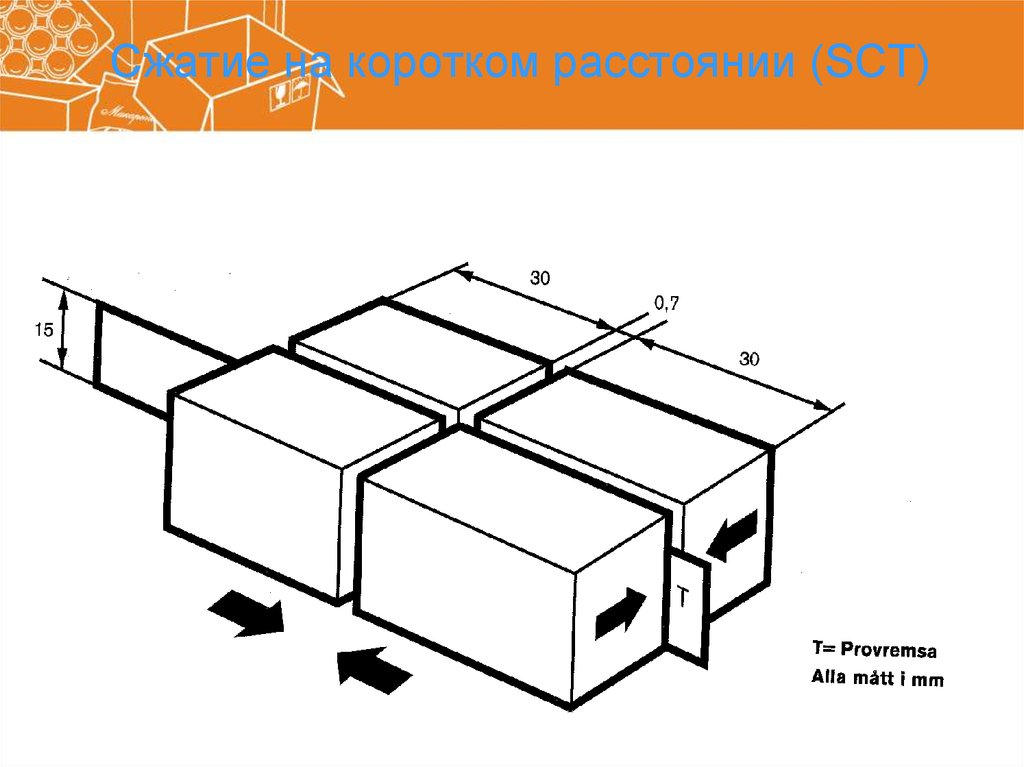

27. Сжатие на коротком расстоянии (SCT)

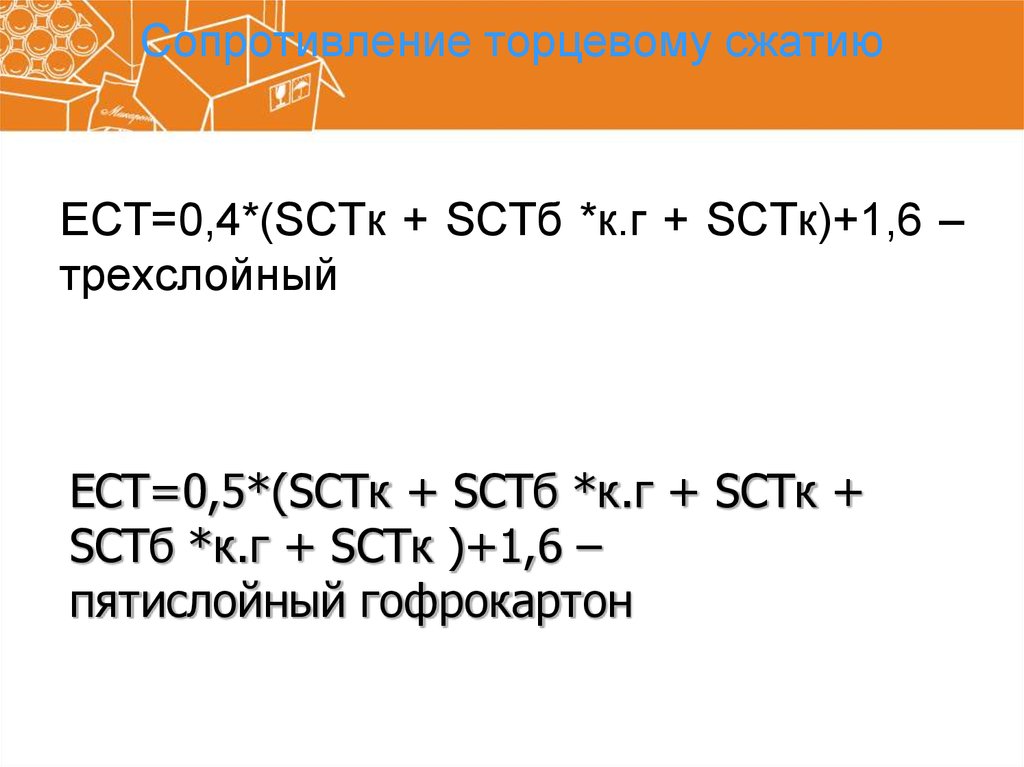

28. Сопротивление торцевому сжатию

ЕСТ=0,4*(SCTк + SCTб *к.г + SCTк)+1,6 –трехслойный

ЕСТ=0,5*(SCTк + SCTб *к.г + SCTк +

SCTб *к.г + SCTк )+1,6 –

пятислойный гофрокартон

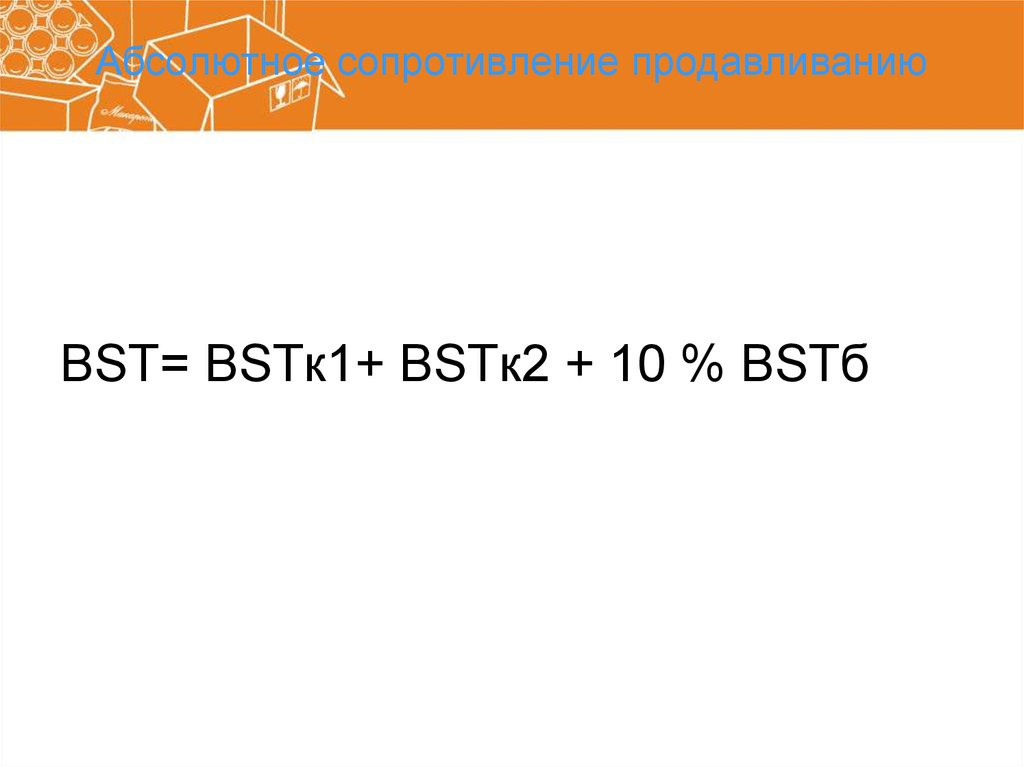

29. Абсолютное сопротивление продавливанию

BST= BSTк1+ BSTк2 + 10 % BSTб30. Сопротивление ящика сжатию (ВСТ)

31. Марки и физико-механические показатели трехслойного гофрокартона (ЗАО “Готэк”)

МаркаСопротивление торцевому

сжатию, кН/м

Абсолютное сопротивление

продавливанию, МПа

Т 21

2.2

0.7

Т 22

3.0

0.9

Т 23/1

3.8

1.1

Т 23/2

4.1

1.1

Т 23/3

4.4

1.1

Т 24/1

4.6

1.2

Т 24/2

4.9

1.2

Т 24/3

5.2

1.2

Т 25/1

5.4

1.3

Т 25/2

5.7

1.3

Т 25/3

6.0

1.3

Т 26/1

6.2

1.5

Т 26/2

6.5

1.5

Т 26/3

6.8

1.5

Т 27/1

7.0

1.7

Т 27/2

7.2

1.7

32.

Марки и физико-механические показателипятислойного гофрокартона (ЗАО “Готэк”)

Марка

Сопротивление торцевому

сжатию, кН/м

Абсолютное сопротивление

продавливанию, МПа

П 31

5.0

1.1

П 32

6.0

1.4

П 32/2

7.0

1.4

П 33

8.0

1.7

П 34

10.0

2.0

П 35

12.0

2.3

П 36

15.0

2.5

П 37

17.0

2.8

33. Оснастка для плоской высечки

Наименование материалаПараметры материала

1. Фанера многослойная с перекрестными

Толщина - 15мм

слоями для вырубного штампа, верхний выламывающей

9 - 11 слоев.

плиты и отделителя переднего отхода листа

Изгиб фанеры не более 5 мм/м.

2. Фанера многослойная с перекрестными слоями

Толщина - 12мм

для нижней выламывающей плиты

Изгиб фанеры не более 5 мм/м.

3.Ножи высекальные для трехслойного г/картона

Высота - 23,8мм

Толщина - 3 пунтка (1,05мм)

Твердость реж. кромки 56 HRC

4.Ножи биговальные для трехслойного г/картона

Высота - 23мм

Толщина - 3 точки (1,05мм)

5.Ножи биговальные для трехслойногог/картона

Высота - 23,2мм

Толщина - 3 точки (1,05мм)

6.Выламывающие линейки

Высота - 50мм

Толщина - 3 точки (1,05мм)

7.Выламывающие линейки с гофрированной кромкой

Высота - 50мм

Толщина - 3 точки (1,05мм)

34. Оснастка для плоской высечки

9. РезинаВысота - 11мм.

Ширина - 12 - 15мм.

Твердость - 20 - 25 Шор

10. Резина профильная

Высота - 12мм.

Ширина - 12 - 15мм.

Твердость - 20 - 25 Шор

11. Резина для высечки круглых отверстий до 40мм

Высота - 9,5мм.

и мелких отв. различной формы.

Твердость - 40 - 45 Шор

12.Резина биговальная профильная

Высота - 8мм

Твердость - 30, 60 Шор

13.Выталкивающие паралоновые блоки с высокой

Высота - 40мм

упругостью (синтетический паралон)

Ширина - 40мм

Плотность - 40г/м3

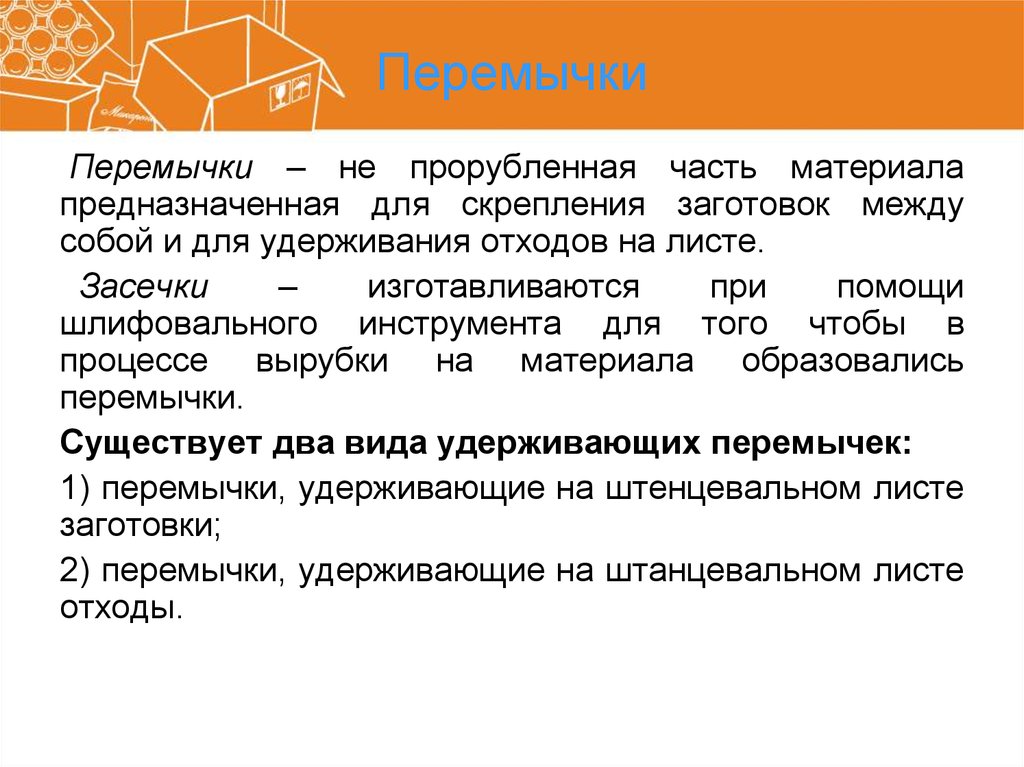

35. Перемычки

Перемычки – не прорубленная часть материалапредназначенная для скрепления заготовок между

собой и для удерживания отходов на листе.

Засечки

–

изготавливаются

при

помощи

шлифовального инструмента для того чтобы в

процессе вырубки на материала образовались

перемычки.

Существует два вида удерживающих перемычек:

1) перемычки, удерживающие на штенцевальном листе

заготовки;

2) перемычки, удерживающие на штанцевальном листе

отходы.

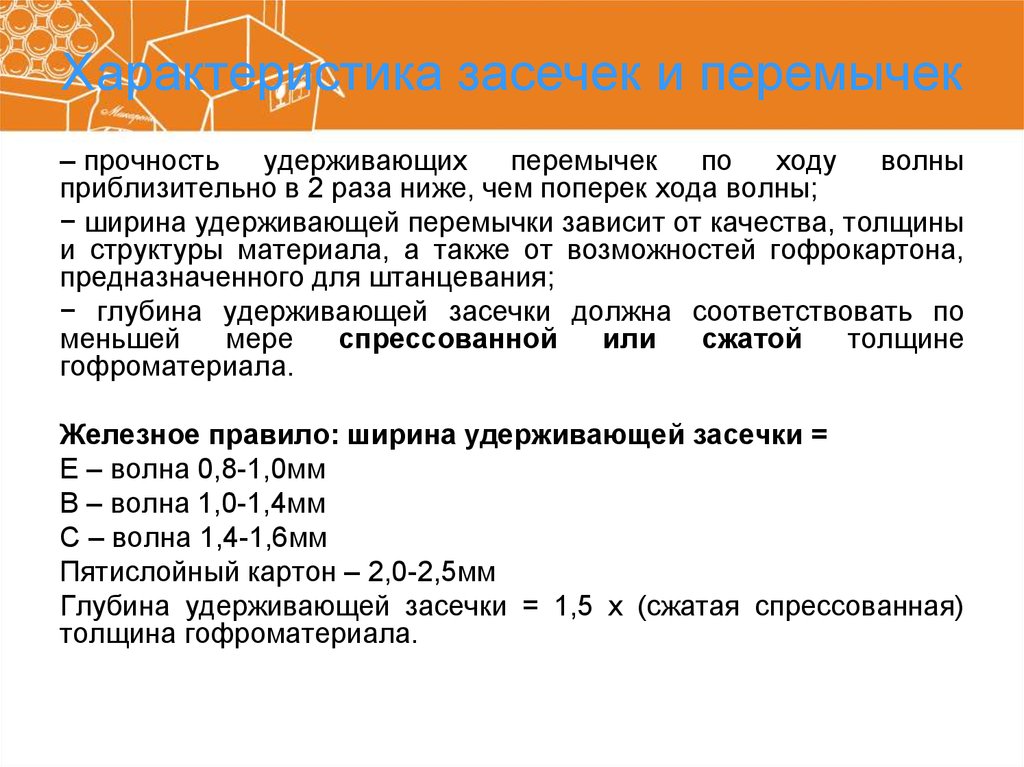

36. Характеристика засечек и перемычек

– прочностьудерживающих

перемычек

по

ходу

волны

приблизительно в 2 раза ниже, чем поперек хода волны;

− ширина удерживающей перемычки зависит от качества, толщины

и структуры материала, а также от возможностей гофрокартона,

предназначенного для штанцевания;

− глубина удерживающей засечки должна соответствовать по

меньшей

мере

спрессованной

или

сжатой

толщине

гофроматериала.

Железное правило: ширина удерживающей засечки =

Е – волна 0,8-1,0мм

В – волна 1,0-1,4мм

С – волна 1,4-1,6мм

Пятислойный картон – 2,0-2,5мм

Глубина удерживающей засечки = 1,5 х (сжатая спрессованная)

толщина гофроматериала.

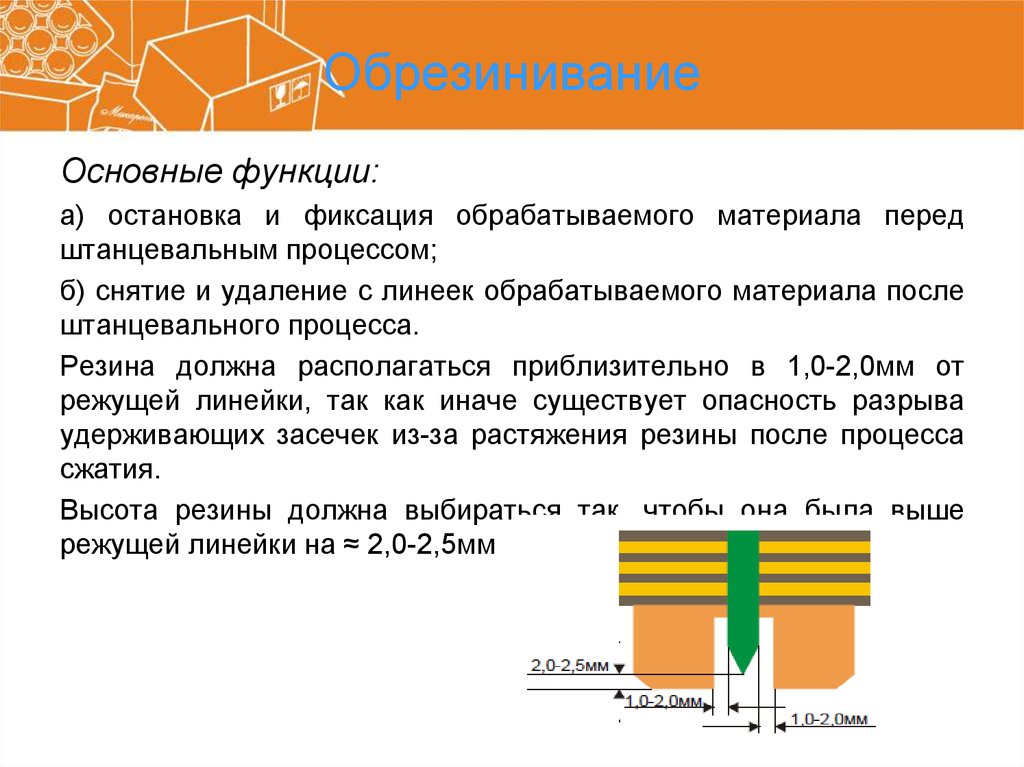

37. Обрезинивание

Основные функции:а) остановка и фиксация обрабатываемого материала перед

штанцевальным процессом;

б) снятие и удаление с линеек обрабатываемого материала после

штанцевального процесса.

Резина должна располагаться приблизительно в 1,0-2,0мм от

режущей линейки, так как иначе существует опасность разрыва

удерживающих засечек из-за растяжения резины после процесса

сжатия.

Высота резины должна выбираться так, чтобы она была выше

режущей линейки на ≈ 2,0-2,5мм

38. Приправка

Размер приправочного листа должен быть по размеру высечногоштампа.

Приправка состоит в приклеивании приправочной бумажной ленты

на приправочный лист в местах обнаружения недостаточной

высечки.

Приклейка приправочной ленты

1. Выполнить высечку листа в режиме толчковой работы при

поднятой верхней выламывающей формы.

2. Остановить лист в выламывающей секции.

3. Вынуть лист и отметить порядок заготовок на листе

4. Отделить заготовки друг от друга, и от отхода.

5. Отметить на заготовке плохо высеченные места, требующие

приправки.

6. К приправочному листу приклеить приправочную ленту по линиям,

соответствующим отмеченным участкам.

39. Приправка новой оснастки

1. Комплект штанцевальной оснастки установить в машину.2. Провести холостой ход машины в течение 5 минут с давлением

составляющим 50% от минимального указанного на штампе, для

точной посадки линеек.

3. Установить минимальное давление, написанное на штампе.

4. Выполнить высечку одного листа.

5. Проверить результат, оценить необходимость увеличения

давления либо проведения приправки. (Если качественная

высечка составляет менее 80%, производить постепенное

повышение давления пока качественная высечка не достигнет

80%. При достижении 80% качественной высечки производить

приправку).

6. При проведении приправки,

в зависимости от толщины

недорубленного картона, использовать ленту разной толщины.

(При небольшой толщине «недоруба» использовать приправочную

ленту толщиной 0,04 мм. При «недорубах» большей толщины

использовать ленту 0,08 мм. Толщина «недоруба» осуществляется

визуально).

40. Приправка новой оснастки

7. После каждой приправки производить пробную высечку, принеобходимости производить дополнительную приправку.

8. По

достижению качественного реза на 100% ножей,

перфорации, биговальных линеек, пропустить ≈ 10-15 листов и

проверить качество реза в потоке.

9. При необходимости произвести приправку лентой толщиной 0,04

мм.

10. После выполнения заказа записать величину рабочего

давления на карте учёта давления (на штампе) для того, чтобы

определить давление при повторном заказе.

11. При работе использовать приправочные листы, с пометкой о

принадлежности только той машине, на которой производится

заказ.

Необходимо придерживаться всех приведенных здесь

рекомендаций. Чем правильнее и точнее выполнена

приправка, тем стабильнее работа машины, чище рез, меньше

штанцевальное давление, меньше размеры удерживающих

перемычек и более долгая служба штампа.

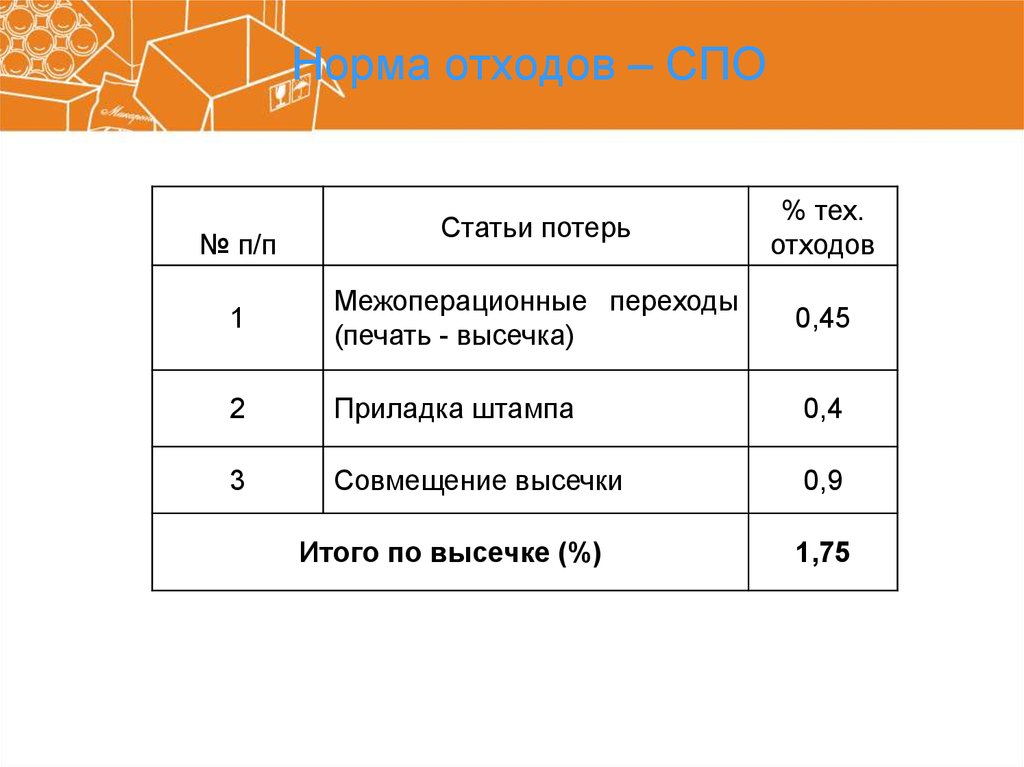

41. Норма отходов – СПО

Статьи потерь% тех.

отходов

1

Межоперационные переходы

(печать - высечка)

0,45

2

Приладка штампа

0,4

3

Совмещение высечки

0,9

№ п/п

Итого по высечке (%)

1,75

42. Стандартный перечень дефектов

Критические дефекты (картон гофрированный).Несоответствие размерам.

Сухая расклейка («пузырь»).

Коробление.

Оголение гофр.

Западание гофр.

Просечение слоёв.

Морщины, складки, сдавливания.

Влажность более 12%.

43. Дефекты изделия

Критические дефекты:–материал гофрированного картона (плоские и гофрированные слои) не

склеены должным образом;

–нет высечки или высечка смещена (недосечка);

–нет биговки (рилевки) по линиям изгиба;

–несоответствие печати и высечки;

–несоответствие размеров при высечке;

–несоответствие внутренних размеров;

–параметры надежности (ЕСТ, ВСТ, BST) не воспроизводятся;

–короб неправильной геометрии (косина больше допуска);

–несоответствие применяемого материала.

Большие дефекты:

–неотчетливая высечка (большие заусеницы);

–значительные ошибки печати;

–несоответствие размерам и допускам.

Незначительные дефекты:

–неровности линии реза по торцу (продольный обрез).

44. Перечень дефектов предыдущих операций

Отсутствие или слабая рилевка,Неровный контур рисунка,

Марашки по контуру,

Слишком светлая / темная печать,

Задавленная печать,

Печать не читается,

Непропечатка.

45. Неровный контур рисунка, марашки по контуру (Раздавленная печать)

46.

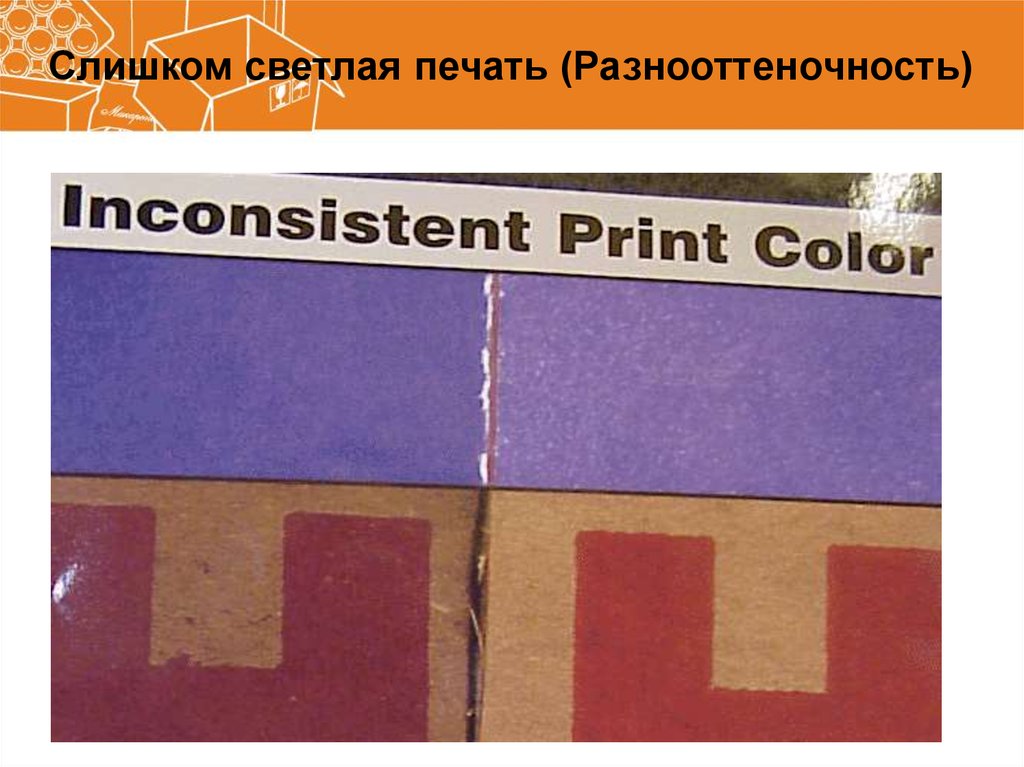

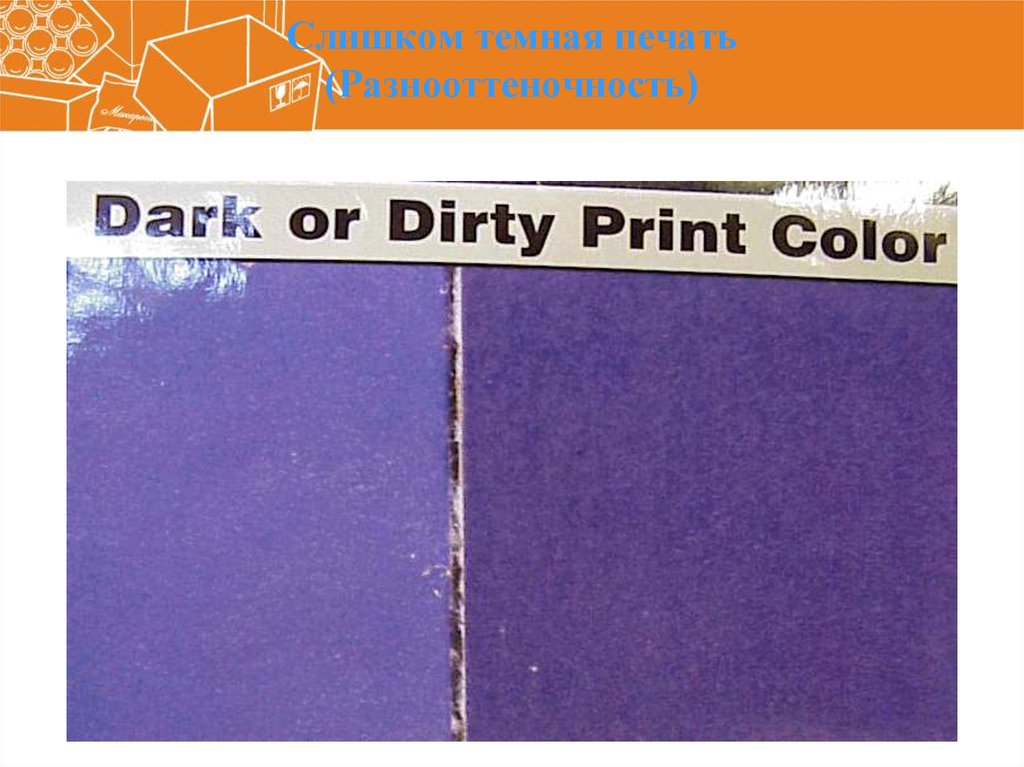

Слишком светлая печать (Разнооттеночность)47. Слишком темная печать (Разнооттеночность)

48. Задавленная печать, печать не читается

49. Непропечатка.

50. Виды дефектов / отклонений в процессе высечки и методы их устранения

- Смещение печати относительно рилевки вне допустимых пределов- Показатель «Сопротивление сжатию» (ВСТ) менее установленного

значения

- Несовмещение высечки и печати

- Некачественная высечка, биговка или ее отсутствие;

- Неверная подача листа

- Листы неправильно вводятся в прищепы

- Плохая приводка листа

- Заготовки отделяются в тигельном прессе

- Неравномерная высечка листов или недостаточная приводка

- Лист отделяется в выламывающей секции

- Заготовки не отделяются на приемке.

51. Показатель «Сопротивление сжатию» (ВСТ) менее установленного значения

52.

Вид дефектаПоказатель

«Сопротивление сжатию»

(ВСТ) менее

установленного значения

Возможная

причина

Корректировка

Повышенная влажность

Своевременная регулировка

технологического процесса,

контроль образцов

Несоответствие толщины

гофрированного картона

Своевременная регулировка

технологического процесса,

контроль образцов

Несоответствие ЕСТ

Своевременная регулировка

технологического процесса,

контроль образцов

Разброс показателей

механической прочности в

сырье

Использование композиции

сырья согласно ТК

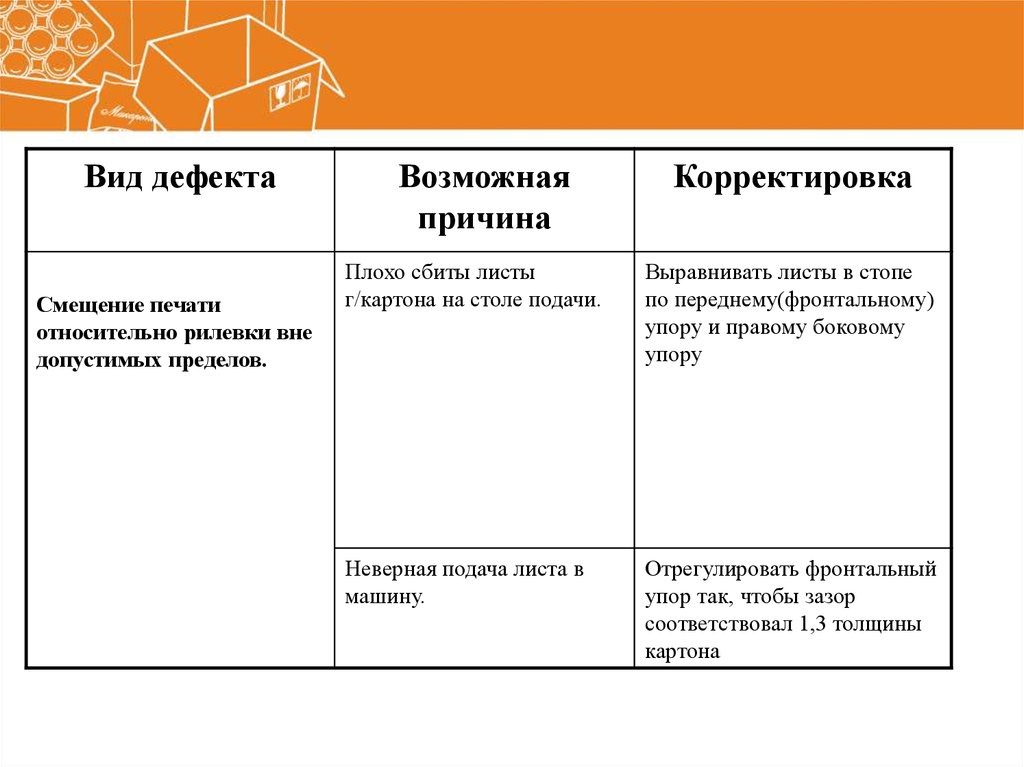

53. Смещение печати относительно рилевки вне допустимых пределов.

54.

Вид дефектаСмещение печати

относительно рилевки вне

допустимых пределов.

Возможная

причина

Корректировка

Плохо сбиты листы

г/картона на столе подачи.

Выравнивать листы в стопе

по переднему(фронтальному)

упору и правому боковому

упору

Неверная подача листа в

машину.

Отрегулировать фронтальный

упор так, чтобы зазор

соответствовал 1,3 толщины

картона

55. Несовмещение печати и высечки.

56.

Виддефекта

Несовмещение

высечки и

печати

Возможная

причина

Корректировка

Отпечатанная заготовка

пропущена

противоположной

стороной

Проверить правильность подачи заготовки в

соответствии с требованием ТК

Коробление заготовки

Выравнивание

Переработка частями одинакового вида

коробления

Неправильная настройка

линии

Настройка линии согласно требований ТК и

инструкции по эксплуатации

Вводное устройство

слишком нагружено

Уменьшить высоту пачки листов

57. Растрескивание картона с внутренней стороны.

58. Растрескивание внутреннего слоя.

Вид дефектаПросечение внутреннего

плоского слоя по линии

бигования и линии реза

Возможная

причина

Корректировка

Большое давление

рилевального элемента на

поверхность гофрокартона

Уменьшить высоту

биговальной линейки.

Не верно подобрана

эжекторная резина

Произвести замену резины

на большей твердости.

Несоответствие влажности

заготовки требованиям ТУ.

Не верно подобрана

композиция сырья

При не возможности

устранения растрескивания

изготовить заготовку с

влажностью согласно

требованиям

Износ оснастки

Замена

59. Некачественная высечка, биговка или ее отсутствие

60. Некачественная высечка, биговка или ее отсутствие

Вид дефектаВозможная

причина

Корректировка

Несоответствующая

высекальная форма

(штамп)

Тщательно проверить:

Состояние высекальных ножей (износ,

стойкость),

Состояние перемычек (количество,

величина и размещение),

Состояние резины (размещение, размеры

и качество).

Высекальные ножи

неодинакового качества

и/или высоты

Проверить качество и размеры

используемых высекальных ножей

Плохое качество

приправочного листа

Проверить качество материала,

используемого для приправки

Износ оснастки

замена

Некачественная

высечка, биговка или ее

отсутствие

61. Неотчетливая высечка (заусенцы)

62. Неотчетливая высечка (заусенцы)

Вид дефектаНеотчетливая высечка

(большие заусеницы)

Возможная

причина

Корректировка

Несоответствующая

высекальная форма

(штамп)

Тщательно проверить:

Состояние высекальных ножей (износ,

стойкость),

Состояние перемычек (количество,

величина и размещение),

Состояние резины (размещение, размеры

и качество).

Несоответствие

гофрокартона по

влажности- пересушен.

Проверить гофрокартон ( заготовку) на

влажность. При необходимости провести

акклиматизацию (увлажнить).

Износ оснастки

Произвести замену режущих ножей,

оклеить проблемные места вулколаном

высокой твердости 45-55 Шор.

63. Неотчетливая высечка (заусенцы)

Вид дефектаНесоответствие

размеров изделия.

Возможная

причина

Корректировка

Несоответствующая

высекальная форма

(штамп).

Тщательно проверить:

высекальную форму (штамп) на

соответствие чертежу. В случае

несоответствия чертежу оснастку

вернуть поставщику для устранения

несоответствий.

Несоответствие

гофрокартона.

Проверить гофрокартон ( заготовку) на

соответствие размеров. Возможно

заготовка изготовлена с меньшим

размером от требуемого.

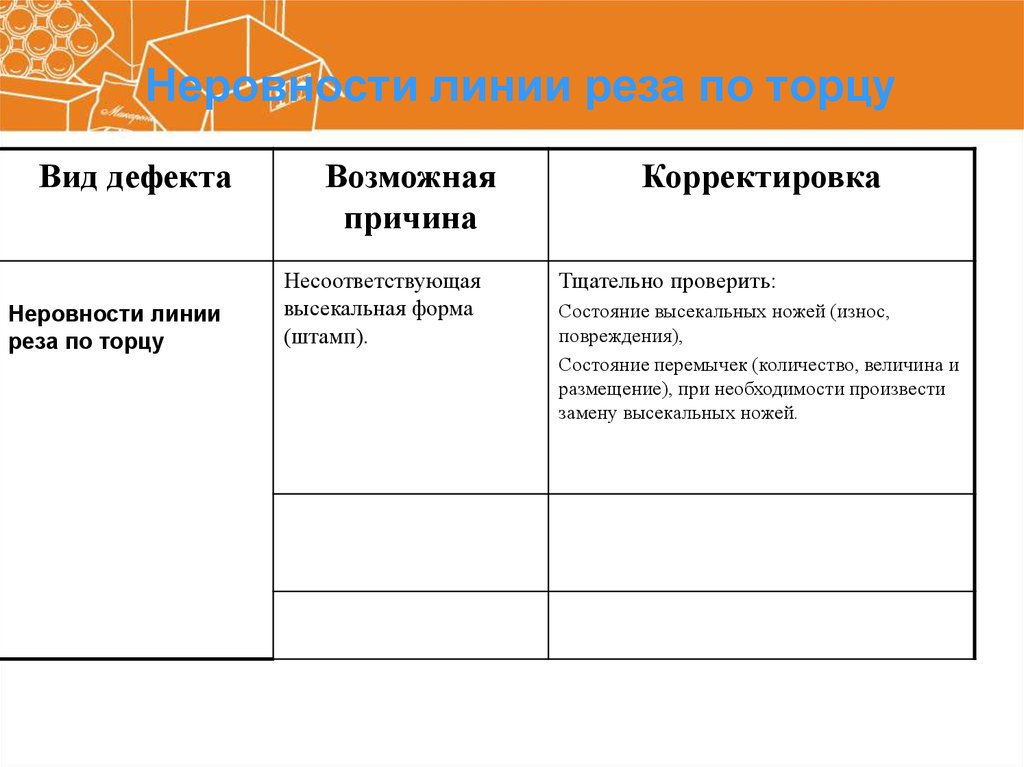

64. Неровности линии реза по торцу

Вид дефектаНеровности линии

реза по торцу

Возможная

причина

Несоответствующая

высекальная форма

(штамп).

Корректировка

Тщательно проверить:

Состояние высекальных ножей (износ,

повреждения),

Состояние перемычек (количество, величина и

размещение), при необходимости произвести

замену высекальных ножей.

65. Дефекты и способы их устранения (секция загрузки)

ПроблемаВозможная причина

Фронтальный

отрегулирован.

упор

Вводное

устройство

нагружено.

Неверная

подача листа

Способ устранения

плохо

слишком

Отрегулировать фронтальный упор так, чтобы

оставить зазор, соответствующий 1/3 толщины

картона.

Уменьшить высоту пачки листов.

Задние опоры листов слишком

подняты или слишком опущены.

Установить задние опоры так, чтобы лист на

присасывающей плите был как можно более

плоским.

Боковые

направляющие

и/или

задние опоры слишком прижаты.

Отрегулировать вводное устройство так, чтобы

листы имели боковой зазор порядка 1мм.

Установить достаточный продольный зазор,

чтобы листы могли легко опускаться на

опорные ролики.

Недостаточное

разряжение

присасывающей плите.

Увеличить разряжение на вакуумном насосе.

Выполнить чистку присасывающей плиты,

фильтров и распределителей.

Проверить герметичность шлангов.

Проверить состояние вакуумных присосок

присасывающей плиты.

Боковые

неверно.

плиты

на

расположены

Отрегулировать высоту боковых плит

зависимости от деформации картона.

в

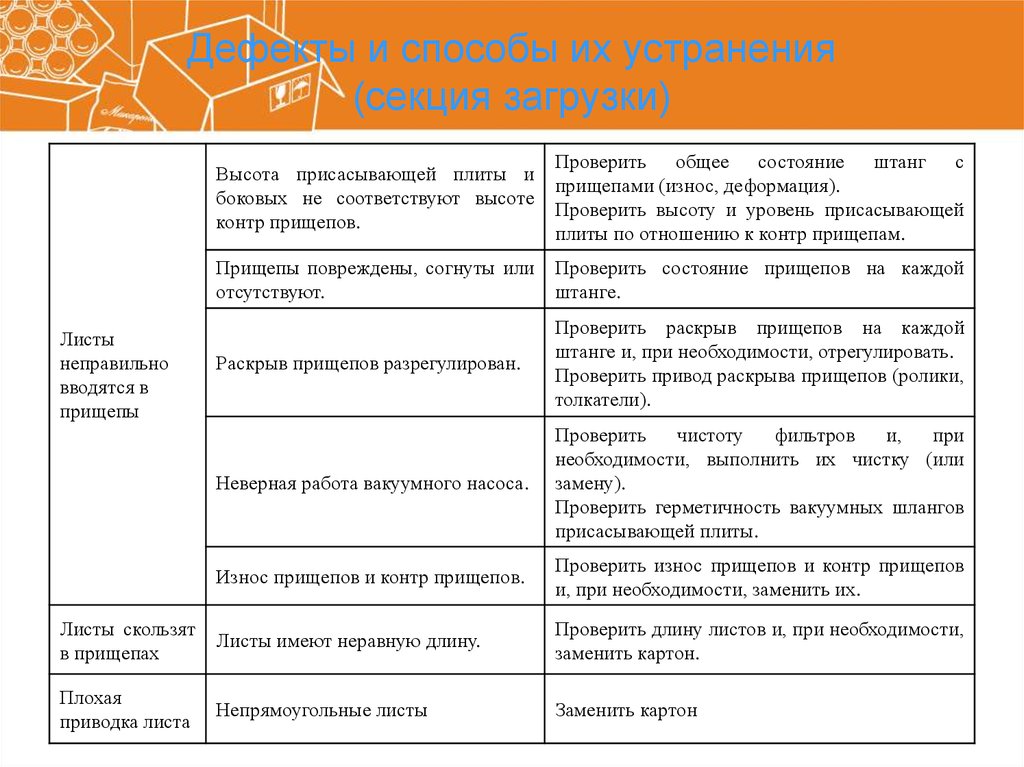

66. Дефекты и способы их устранения (секция загрузки)

Высота присасывающей плиты ибоковых не соответствуют высоте

контр прищепов.

Проверить общее состояние штанг с

прищепами (износ, деформация).

Проверить высоту и уровень присасывающей

плиты по отношению к контр прищепам.

Прищепы повреждены, согнуты или

отсутствуют.

Проверить состояние прищепов на каждой

штанге.

Раскрыв прищепов разрегулирован.

Проверить раскрыв прищепов на каждой

штанге и, при необходимости, отрегулировать.

Проверить привод раскрыва прищепов (ролики,

толкатели).

Неверная работа вакуумного насоса.

Проверить

чистоту

фильтров

и,

при

необходимости, выполнить их чистку (или

замену).

Проверить герметичность вакуумных шлангов

присасывающей плиты.

Износ прищепов и контр прищепов.

Проверить износ прищепов и контр прищепов

и, при необходимости, заменить их.

Листы скользят

в прищепах

Листы имеют неравную длину.

Проверить длину листов и, при необходимости,

заменить картон.

Плохая

приводка листа

Непрямоугольные листы

Заменить картон

Листы

неправильно

вводятся в

прищепы

67. Дефекты и способы их устранения (тигельный пресс)

ПроблемаЗаготовки

отделяются в

тигельном

прессе

Возможная причина

Способ устранения

Несоответствующая высекальная

форма

Тщательно проверить:

Состояние высекальных ножей (износ,

стойкость),

Состояние перемычек (количество, величена и

размещение),

Состояние резины (размещение, размеры и

качество).

Форма перемещается в заключной

раме

Проверить крепление и затяжку формы в раме

Слишком высокое усилие высечки

Уменьшить усилие высечки

Заготовки остаются приклеенными в

контр-матрицах

Проверить состояние и размещение контрматриц в зависимости от биговальных линеек и

толщины картона

Покрыть контр-матрицы тальком

Лист цепляет контр-матрицы при

перемещении

Рекомендуется использовать контр-матрицы с

фасками или добавить фаски

Приклеить «Скотч», чтобы облегчить

прохождение листа

68. Дефекты и способы их устранения (тигельный пресс)

Неравномернаявысечка листов

или

недостаточная

приводка

Плохое состояние оборудования

высечки

Тщательно проверить состояние следующего

оборудования:

Заключная форма для высекальной формы,

Высекальная форма (или лист),

Опорная плита

Плохой уход за поверхностью

тигелей

Проверить состояние поверхности подвижного

тигеля и верхнего тигеля. При необходимости

выполнить чистку и ремонт.

Форма плохо зажата в заключной

раме

Проверить крепление и затяжку формы к рампе

Высекальные ножи неодинакового

качества и/или высоты

Проверить качество и размеры используемых

высекальных ножей

Плохое качество приправочного

листа или материала

Проверить качество материала, используемого

для приправки

Загрязнение задней стороны

высекальных ножей и биговальных

линеек

Проверить и выполнить чистку задней стороны

высекальных ножей и биговальных линеек

69. Дефекты и способы их устранения (секция удаления отходов)

ПроблемаЛист

отделяется в

выламывающе

й секции

Возможная причина

Способ устранения

Плохая высечка листа

Проверить приправочный лист и, при

необходимости, откорректировать

Инструмент выламывания неверно

установлен по отношению к высечке

Проверить регулировки базы используемой

системы позиционирования (ЦЕНТЕРЛАЙН)

Повреждение

выламывающей формы

верхней

Отремонтировать или, при необходимости,

заменить.

Верхняя выламывающая форма

вибрирует и закреплена непрочно

Усилить крепление верхней выламывающей

плиты

Нижняя проталкивающая

повреждена

Отремонтировать

заменить

плита

или,

при

необходимости

Нижняя проталкивающая плита

имеет недостаточную жесткость

Усилить крепление нижней проталкивающей

плиты, чтобы увеличить ее жесткость

Нижняя проталкивающая

непрочно закреплена

Увеличить число точек крепления плиты

плита

70. Дефекты и способы их устранения (секция выклада)

ПроблемаВозможная причина

Способ устранения

Боковые

опоры

не

обеспечивают

правильной

поддержки листа

Включить или выключить боковые

зависимости от выполняемой работы

Передний

отделяется

Проверить

приправочный

лист

и,

при

необходимости, выполнить корректировку

Проверить

правила

выполнения

перемычек

(количество, размеры и размещение).

Проверить положение отделителя переднего отхода

листа и, при необходимости, откорректировать его

отход

плохо

Заготовки не

отделяются на

приемке

опоры

в

Слишком малая скорость

движения машины

Попытаться увеличить ритм производства

Положение

заслонок

не

адаптировано к выполняемой

работе

Отрегулировать положение заслонок в соответствии с

форматом листов

Положение

или

число

деревянных башмаков не

адаптировано к работе

Установить деревянные башмаки в соответствии с

форматом листов

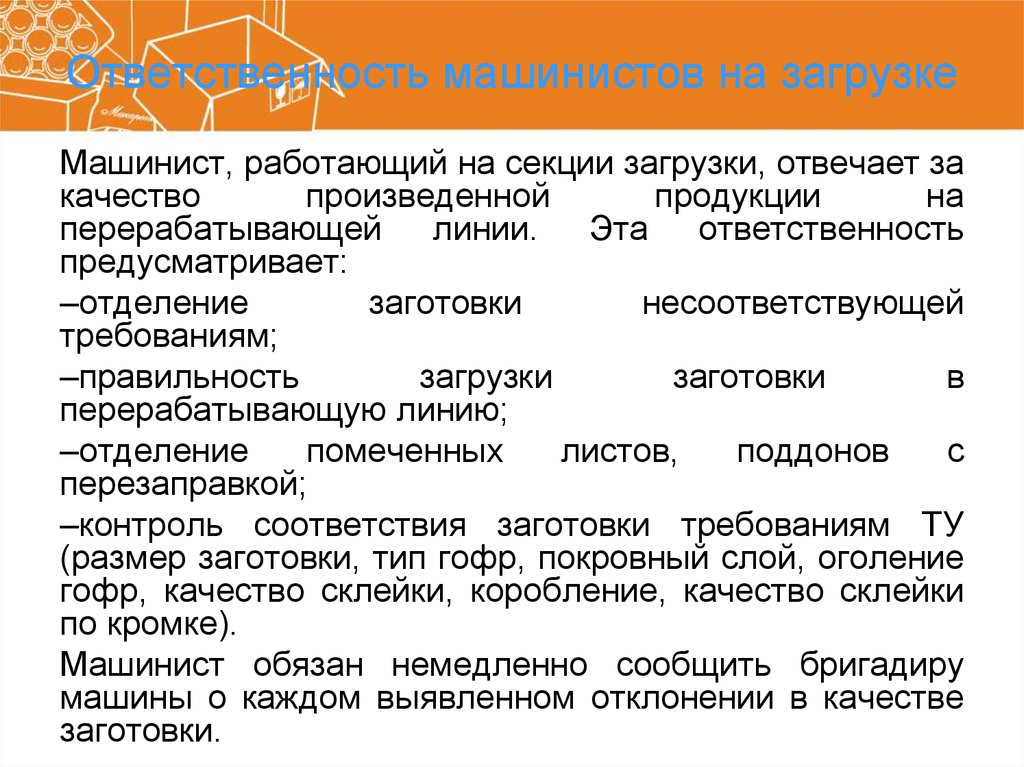

71. Ответственность машинистов на загрузке

Машинист, работающий на секции загрузки, отвечает закачество

произведенной

продукции

на

перерабатывающей линии. Эта ответственность

предусматривает:

–отделение

заготовки

несоответствующей

требованиям;

–правильность

загрузки

заготовки

в

перерабатывающую линию;

–отделение

помеченных

листов,

поддонов

с

перезаправкой;

–контроль соответствия заготовки требованиям ТУ

(размер заготовки, тип гофр, покровный слой, оголение

гофр, качество склейки, коробление, качество склейки

по кромке).

Машинист обязан немедленно сообщить бригадиру

машины о каждом выявленном отклонении в качестве

заготовки.

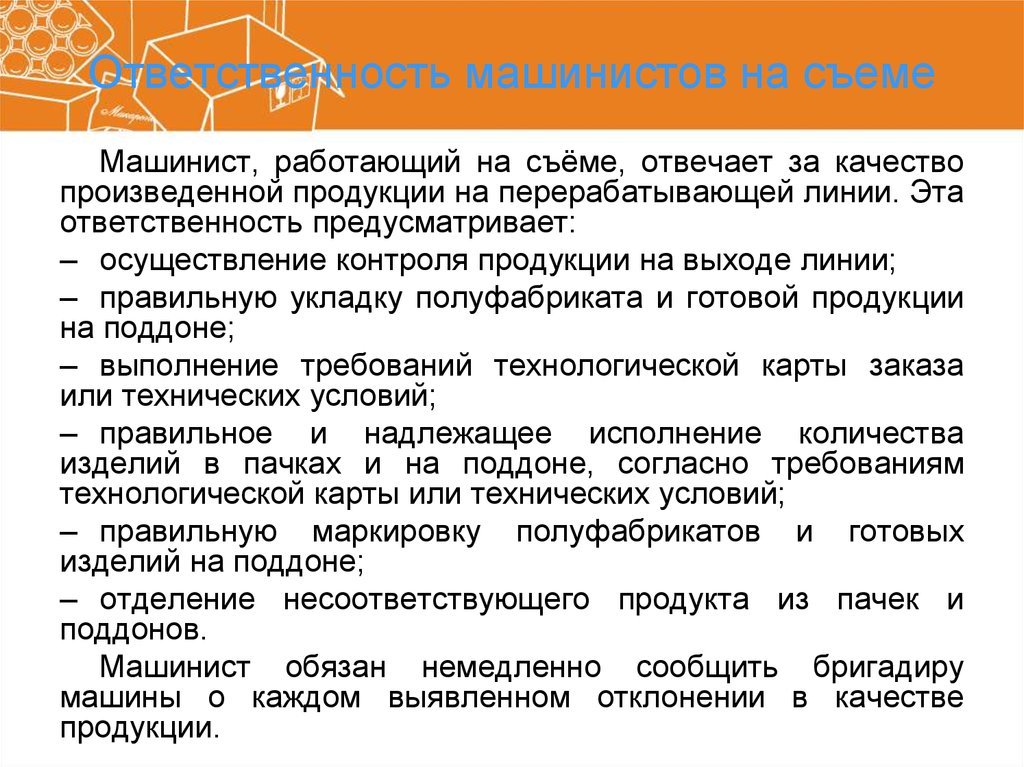

72. Ответственность машинистов на съеме

Машинист, работающий на съёме, отвечает за качествопроизведенной продукции на перерабатывающей линии. Эта

ответственность предусматривает:

– осуществление контроля продукции на выходе линии;

– правильную укладку полуфабриката и готовой продукции

на поддоне;

– выполнение требований технологической карты заказа

или технических условий;

– правильное и надлежащее исполнение количества

изделий в пачках и на поддоне, согласно требованиям

технологической карты или технических условий;

– правильную маркировку полуфабрикатов и готовых

изделий на поддоне;

– отделение несоответствующего продукта из пачек и

поддонов.

Машинист обязан немедленно сообщить бригадиру

машины о каждом выявленном отклонении в качестве

продукции.

73. Требования по корректировке

Для испытаний и измерений действует принцип, что при всехвыявленных несоответствиях в качестве продукции, необходимо

немедленно провести действия по устранению выявленного

несоответствия. Эти действия могут включать:

– перенастройку оборудования;

– корректировку параметров процесса;

– дополнительное

профилактическое

обслуживание

оборудования;

– замена некачественной заготовки;

– замена и/или ремонт оснастки (клише, штампов, стандартных

приспособлений);

– остановка производства до выяснения причины.

Если в результате корректировки выявленное несоответствие

не устраняется, то бригадир обязан сообщить об этом начальнику

смены.

74. Требования по контролю

Для осуществления качественного контроля,необходимо

выполнение

следующих

контрольных задач:

–подготовка заказа (проверка оснастки перед

установкой на линию);

–контрольную проверку гофроизделия при

запуске тиража в работу;

–наблюдение за оборудованием;

–регулярные выборочные проверки;

–проведение оперативных корректирующих

мероприятий,

в

случае

выявления

несоответствий.

75. Пусковой контроль

Пусковой контроль, осуществляемый машинистами линии,начинается с проверки готовности и соответствия требованиям

необходимых материалов, заготовки и оснастки (клише, краски,

штампа, стандартных приспособлений и т д.).

Пусковой контроль, включает в себя проверку правильной

настройки линии путем контроля и измерений первых образцов

изделия

на

соответствие

техническим

условиям

или

технологической карте.

Без наличия технических условий (технологической карты) на

рабочем месте, пусковой контроль не производится.

В случае, выявленных отклонений необходимо провести

корректировки.

Порядок настройки линии, действия по корректировкам и

обслуживанию машины документированы в технологических

инструкциях, инструкциях по эксплуатации и инструкциях по

обслуживанию оборудования.

Результаты пускового контроля отображаются в маршрутной

контрольной карте качества.

76. Наблюдение за производством

Путем контроля первых образцов изделий и наблюдений вовремя производства, машинист обязан контролировать ход

процесса и качество продукции, производимой на линии.

Производить предписания данной процедурой измерения на

соответствие требованиям технических условий на

продукцию.

Все обнаруженные отклонения в качестве должны быть

зарегистрированы (записаны) в маршрутной контрольной

карте качества, при отсутствии отклонений делается

отметка о соответствии выпускаемого продукта.

В процессе производства заказа в случае экстренной

остановки линии и дальнейшего ее запуска необходимо

отделить изделия или полуфабрикаты, оставшиеся на

переделах линии (секция выламывания, проталкивания,

зона отделения переднего отхода) во время остановки для

поштучной сортировки на предмет обнаружения дефектов

или отклонений.

77. Корректирующие действия

Повсем

выявленным

несоответствиям

машинист обязан произвести необходимые

регулировки, предписанные в технологических

инструкциях.

В

любом

случае,

если

обнаруженное

несоответствие

требует

сегрегации

(отделения)

продукции

или

проводимые корректировки не устраняют

обнаруженные несоответствие, то необходимо

немедленно сообщить бригадиру.

78. Контроль машинистами на съеме

Для обеспечения качества продукции ониобязаны осуществлять следующий контроль:

–проверку качества и соответствие печати;

–проверку качества и соответствие высечки;

–проверку совмещения печати и высечки;

–проверку соответствия и качества поддона;

–проверку схемы укладки/упаковки;

–проверку количества изделий на поддоне.

Обнаруженные

дефектные

изделия

необходимо

немедленно

отсортировать,

идентифицировать и предъявить начальнику

смены.

79. Регламент приема-передачи смен

№№

Исполнител

ь действия

1

2

1

Машинист

(бригадир)

передающе

й

смены

2

Машинист

(бригадир)

передающе

й

смены

Действие

3

1. Останов линии в 7.15 (в смену с 19.30), 18-00 (в смену с 7.30) для проведения

ежесменного технического обслуживания

оборудования в соответствии с

«Инструкцией по техническому обслуживанию высекального агрегата SPO-160» .

2. Запуск линии в 7.30, 18.15 (в смену с 7.30).

1. Совместная с машинистом (бригадиром) линии принимающей смены проверка

состояния оборудования и рабочих мест (в смену с 7.30 передача смены

осуществляется на работающем оборудовании).

2. Доведение машинисту (бригадиру) линии следующей смены информации о

состоянии оборудования, неполадках линии, выполнении графика работы

оборудования.

3. Заполнение «Журнала приема-передачи смены» (произвольная форма), «Журнала

записей неисправностей оборудования», сменной рапортички.

4. Передача комплекта оснастки и инструментов, необходимых в процессе работы.

5. При переходящем заказе, передача технологической документации (технические

условия, маршрутную контрольную карту качества).

80. Регламент приема-передачи смен

3Машинист

(бригадир)

принимающей

смены

1. Ознакомление с информацией в «Журнале приема передачи смен», «Журнале

записей неисправностей оборудования».

2. Совместная с машинистом (бригадиром) линии передающей смены проверка

состояния оборудования и рабочих мест (в смену с 7.30 передача смены

осуществляется на работающем оборудовании):

- визуальный осмотр узлов и механизмов,

- проверка наличия и состояния комплекта оснастки,

- проверка наличия инструментов, необходимых в процессе работы,

- проверка состояния рабочей зоны на предмет чистоты и порядка, при

приемке переходящего заказа дополнительная проверка:

- правильности настройки линии,

- наличия

технологической

документации

(технические

условия,

маршрутную контрольную карту качества).

3. В случае наличия замечаний при приемке смены, предоставить все выявленные

замечания начальнику смены, в виде служебной записки.

4. Получение у начальника смены НТД:

- графика загрузки оборудования;

- технологической карты,

- маршрутную контрольную карту качества

5. Приступить к работе, включить линию в соответствии с «Инструкцией по

эксплуатации» (внешний документ).

Промышленность

Промышленность