Похожие презентации:

Технологический процесс: штанцевание (плоская высечка), оснастка

1. Технологический процесс: штанцевание (плоская высечка),оснастка.

2. Основные разделы

1. Устройство и краткая характеристикаоборудования;

2. Пусковой контроль, наблюдение за

производством;

3. Ответственность машинистов, требования

по корректировке;

4. Оснастка для плоской высечки;

5. Правила приправки;

6. Приработка нового штампа;

3. Устройство машины

В состав машины входят:- задняя опорная каретка 1;

- Стол подачи 2;

- тигельный пресс 3;

- секция удаления облоя 4;

- секция выклада 5;

- электрический шкаф 6;

-погрузчик заключной

рамы 7.

4.

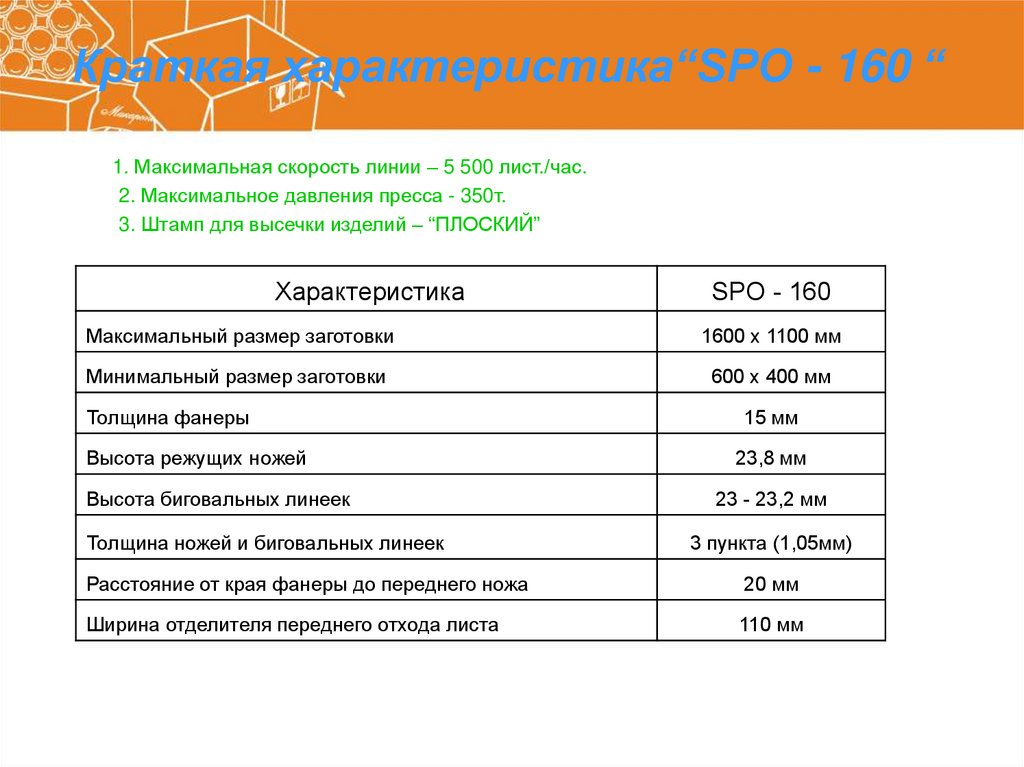

Краткая характеристика“SPO - 160 “1. Максимальная скорость линии – 5 500 лист./час.

2. Максимальное давления пресса - 350т.

3. Штамп для высечки изделий – “ПЛОСКИЙ”

Характеристика

SPO - 160

Максимальный размер заготовки

1600 х 1100 мм

Минимальный размер заготовки

600 х 400 мм

Толщина фанеры

Высота режущих ножей

Высота биговальных линеек

Толщина ножей и биговальных линеек

15 мм

23,8 мм

23 - 23,2 мм

3 пункта (1,05мм)

Расстояние от края фанеры до переднего ножа

20 мм

Ширина отделителя переднего отхода листа

110 мм

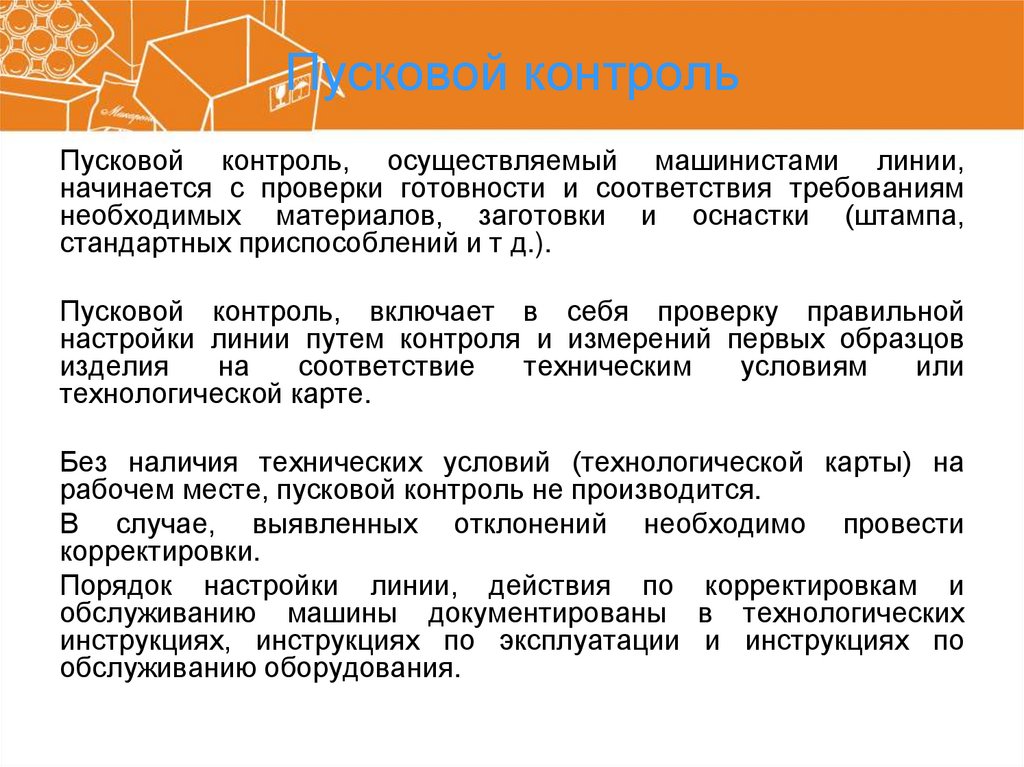

5. Пусковой контроль

Пусковой контроль, осуществляемый машинистами линии,начинается с проверки готовности и соответствия требованиям

необходимых материалов, заготовки и оснастки (штампа,

стандартных приспособлений и т д.).

Пусковой контроль, включает в себя проверку правильной

настройки линии путем контроля и измерений первых образцов

изделия

на

соответствие

техническим

условиям

или

технологической карте.

Без наличия технических условий (технологической карты) на

рабочем месте, пусковой контроль не производится.

В случае, выявленных отклонений необходимо провести

корректировки.

Порядок настройки линии, действия по корректировкам и

обслуживанию машины документированы в технологических

инструкциях, инструкциях по эксплуатации и инструкциях по

обслуживанию оборудования.

6. Наблюдение за производством

Путем контроля первых образцов изделий и наблюдений вовремя производства, машинист обязан контролировать ход

процесса и качество продукции, производимой на линии.

Производить предписания данной процедурой измерения на

соответствие требованиям технических условий на

продукцию.

Все обнаруженные отклонения в качестве должны быть

зарегистрированы (записаны) в маршрутной контрольной

карте качества, при отсутствии отклонений делается

отметка о соответствии выпускаемого продукта.

В процессе производства заказа в случае экстренной

остановки линии и дальнейшего ее запуска необходимо

отделить изделия или полуфабрикаты, оставшиеся на

переделах линии (секция выламывания, проталкивания,

зона отделения переднего отхода) во время остановки для

поштучной сортировки на предмет обнаружения дефектов

или отклонений.

7. Ответственность машинистов на загрузке

Машинист, работающий на секции загрузки, отвечает закачество

произведенной

продукции

на

перерабатывающей линии. Эта ответственность

предусматривает:

–отделение

заготовки

несоответствующей

требованиям;

–правильность

загрузки

заготовки

в

перерабатывающую линию;

–отделение

помеченных

листов,

поддонов

с

перезаправкой;

–контроль соответствия заготовки требованиям ТУ

(размер заготовки, тип гофр, покровный слой, оголение

гофр, качество склейки, коробление, качество склейки

по кромке).

Машинист обязан немедленно сообщить бригадиру

машины о каждом выявленном отклонении в качестве

заготовки.

8. Ответственность машинистов на съеме

Машинист, работающий на съёме, отвечает за качествопроизведенной продукции на перерабатывающей линии. Эта

ответственность предусматривает:

– осуществление контроля продукции на выходе линии;

– правильную укладку полуфабриката и готовой продукции

на поддоне;

– выполнение требований технологической карты заказа

или технических условий;

– правильное и надлежащее исполнение количества

изделий в пачках и на поддоне, согласно требованиям

технологической карты или технических условий;

– правильную маркировку полуфабрикатов и готовых

изделий на поддоне;

– отделение несоответствующего продукта из пачек и

поддонов.

Машинист обязан немедленно сообщить бригадиру

машины о каждом выявленном отклонении в качестве

продукции.

9. Требования по корректировке

Для испытаний и измерений действует принцип, что при всехвыявленных несоответствиях в качестве продукции, необходимо

немедленно провести действия по устранению выявленного

несоответствия. Эти действия могут включать:

– перенастройку оборудования;

– корректировку параметров процесса;

– дополнительное

профилактическое

обслуживание

оборудования;

– замена некачественной заготовки;

– замена и/или ремонт оснастки (клише, штампов, стандартных

приспособлений);

– остановка производства до выяснения причины.

Если в результате корректировки выявленное несоответствие

не устраняется, то бригадир обязан сообщить об этом начальнику

смены.

10. Загрузка оборудования

Загрузка заготовки в машину осуществляетсямашинистом вручную. Далее заготовки

перемещается по линии прищепами, которые

осуществляют захват и транспортировку

нижнего из стопки листа. Высечка производится

в тигельном прессе, нижняя плита которого

совершает возвратно-поступательные

движения (плоская высечка). В секции

выламывания происходит отделение отходов.

Под секций располагается ленточный

транспортер, на который падают отходы под

действием собственного веса.

11. Загрузка оборудования

Планка с прищепами перемещает продукцию(уже без технологических отходов) до секции

отделения переднего отхода. Там происходит

отделение готового изделия от передней

кромки заготовки посредством удара планки

удаления переднего отхода (гильотины) по

месту

крепления

передней

кромки

к

высеченному изделию. Набрав определенное

количество высеченных листов, створки шахты

разъезжаются, и пачка падает на ленточный

транспортер, по которому перемещается к

машинисту на приеме готового изделия.

12. Загрузка оборудования

Машинист вручную разрывает перемычки,которыми соединены изделия в листе и

укладывает готовую продукцию в соответствие

с требованиями.

13. Корректирующие действия

Повсем

выявленным

несоответствиям

машинист обязан произвести необходимые

регулировки, предписанные в технологических

инструкциях.

В

любом

случае,

если

обнаруженное

несоответствие

требует

сегрегации

(отделения)

продукции

или

проводимые корректировки не устраняют

обнаруженные несоответствие, то необходимо

немедленно сообщить бригадиру.

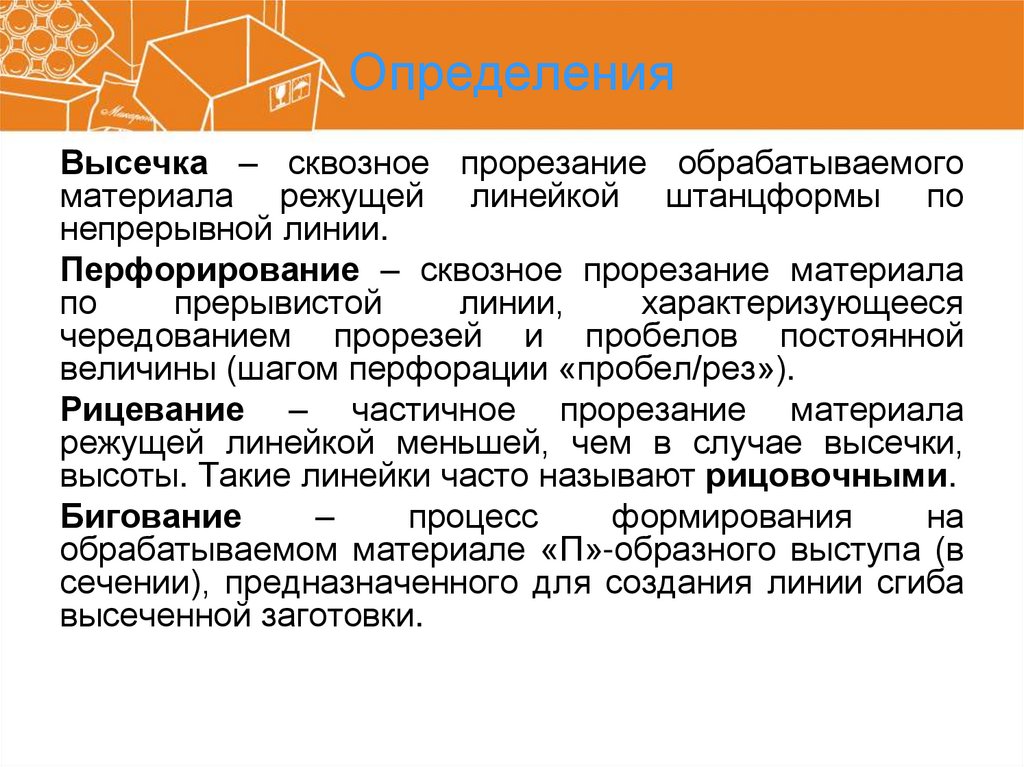

14. Определения

Высечка – сквозное прорезание обрабатываемогоматериала режущей линейкой штанцформы по

непрерывной линии.

Перфорирование – сквозное прорезание материала

по

прерывистой

линии,

характеризующееся

чередованием прорезей и пробелов постоянной

величины (шагом перфорации «пробел/рез»).

Рицевание – частичное прорезание материала

режущей линейкой меньшей, чем в случае высечки,

высоты. Такие линейки часто называют рицовочными.

Бигование

–

процесс

формирования

на

обрабатываемом материале «П»-образного выступа (в

сечении), предназначенного для создания линии сгиба

высеченной заготовки.

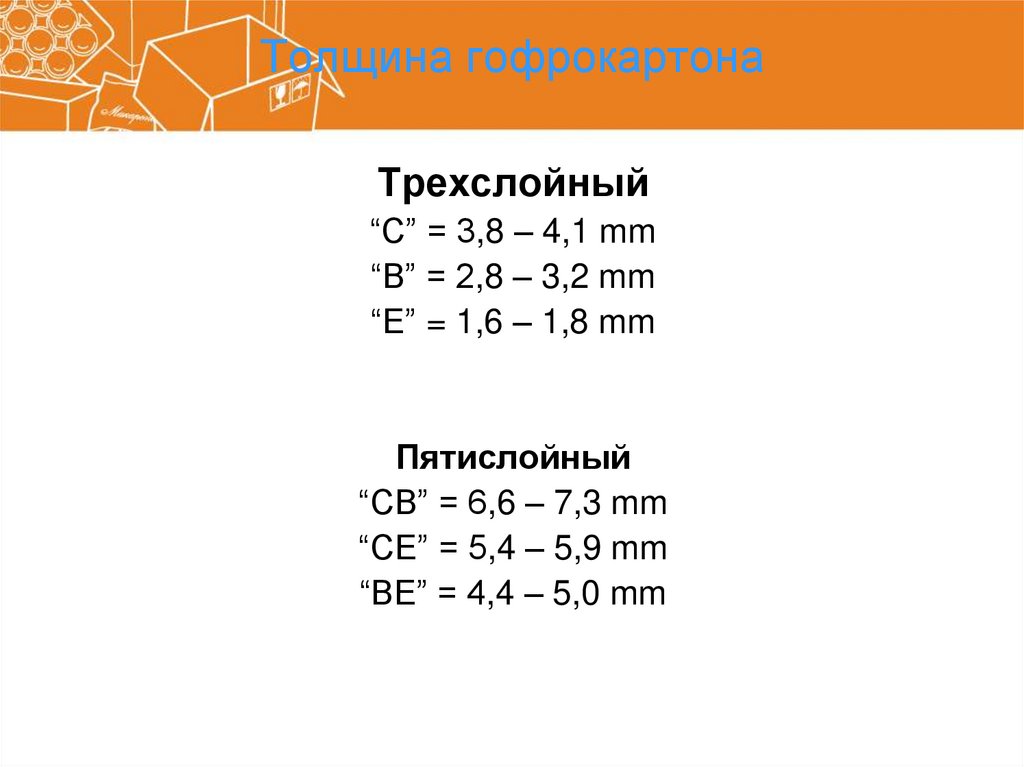

15. Толщина гофрокартона

Трехслойный“C” = 3,8 – 4,1 mm

“B” = 2,8 – 3,2 mm

“Е” = 1,6 – 1,8 mm

Пятислойный

“CB” = 6,6 – 7,3 mm

“CE” = 5,4 – 5,9 mm

“BE” = 4,4 – 5,0 mm

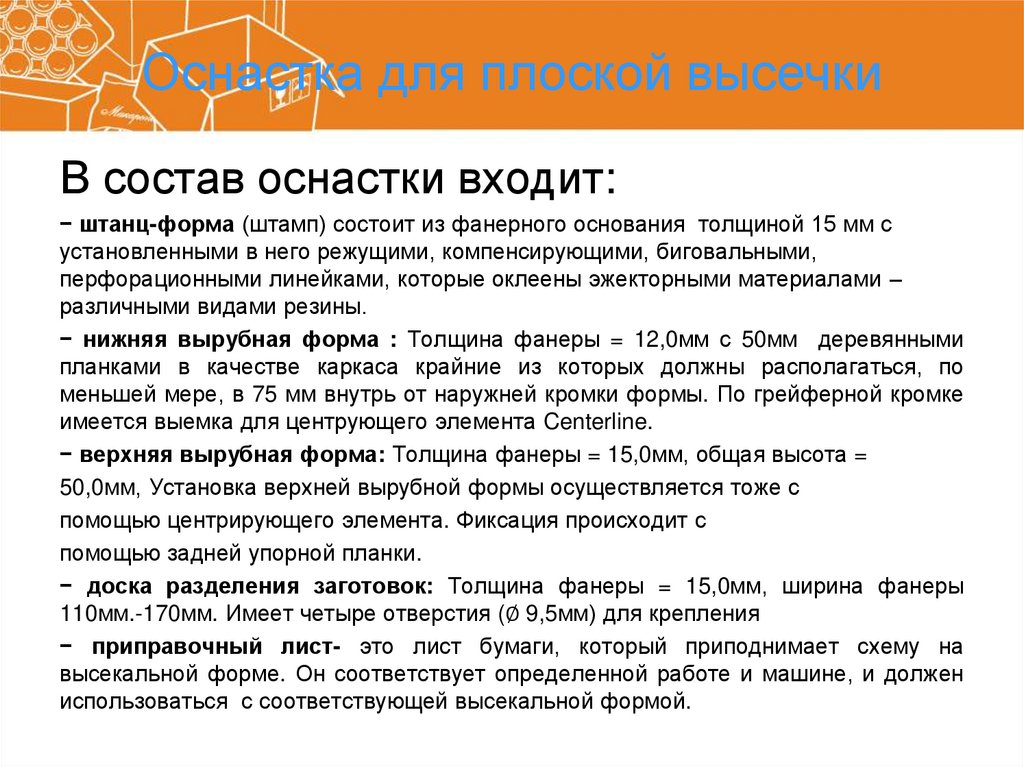

16. Оснастка для плоской высечки

В состав оснастки входит:− штанц-форма (штамп) состоит из фанерного основания толщиной 15 мм с

установленными в него режущими, компенсирующими, биговальными,

перфорационными линейками, которые оклеены эжекторными материалами –

различными видами резины.

− нижняя вырубная форма : Толщина фанеры = 12,0мм с 50мм деревянными

планками в качестве каркаса крайние из которых должны располагаться, по

меньшей мере, в 75 мм внутрь от наружней кромки формы. По грейферной кромке

имеется выемка для центрующего элемента Centerline.

− верхняя вырубная форма: Толщина фанеры = 15,0мм, общая высота =

50,0мм, Установка верхней вырубной формы осуществляется тоже с

помощью центрирующего элемента. Фиксация происходит с

помощью задней упорной планки.

− доска разделения заготовок: Толщина фанеры = 15,0мм, ширина фанеры

110мм.-170мм. Имеет четыре отверстия (∅ 9,5мм) для крепления

− приправочный лист- это лист бумаги, который приподнимает схему на

высекальной форме. Он соответствует определенной работе и машине, и должен

использоваться с соответствующей высекальной формой.

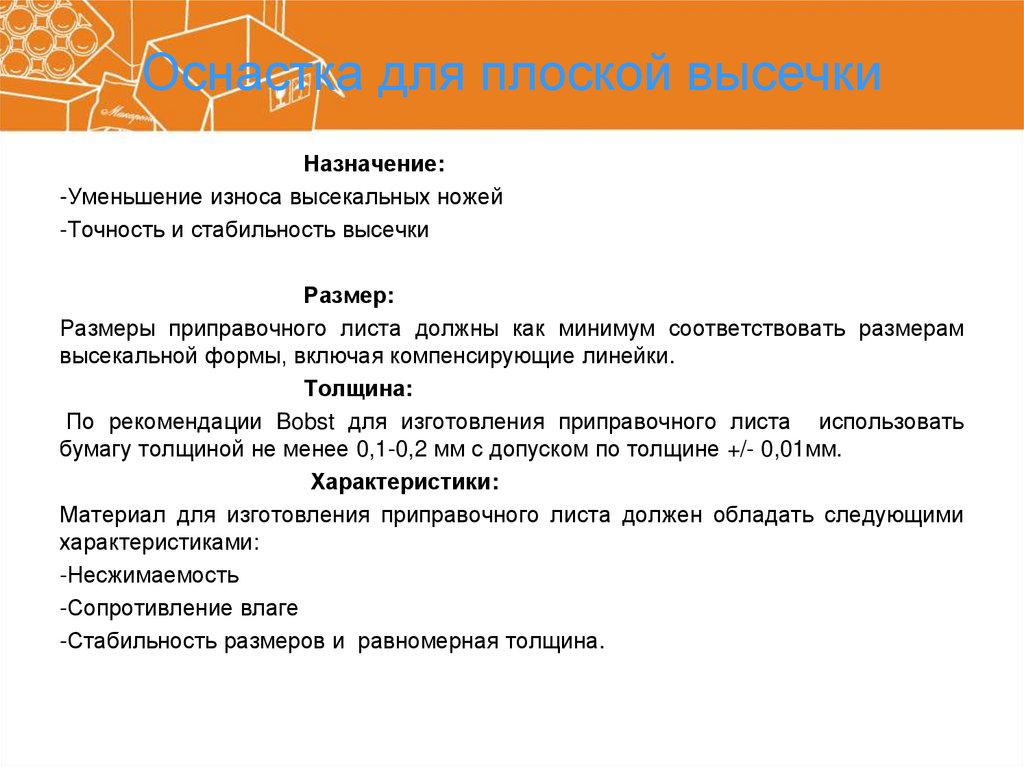

17. Оснастка для плоской высечки

Назначение:-Уменьшение износа высекальных ножей

-Точность и стабильность высечки

Размер:

Размеры приправочного листа должны как минимум соответствовать размерам

высекальной формы, включая компенсирующие линейки.

Толщина:

По рекомендации Bobst для изготовления приправочного листа использовать

бумагу толщиной не менее 0,1-0,2 мм с допуском по толщине +/- 0,01мм.

Характеристики:

Материал для изготовления приправочного листа должен обладать следующими

характеристиками:

-Несжимаемость

-Сопротивление влаге

-Стабильность размеров и равномерная толщина.

18. Оснастка для плоской высечки

Наименование материалаПараметры материала

1. Фанера многослойная с перекрестными

Толщина - 15мм

слоями для вырубного штампа, верхний выламывающей

9 - 11 слоев.

плиты и отделителя переднего отхода листа

Изгиб фанеры не более 5 мм/м.

2. Фанера многослойная с перекрестными слоями

Толщина - 12мм

для нижней выламывающей плиты

Изгиб фанеры не более 5 мм/м.

3.Ножи высекальные для трехслойного г/картона

Высота - 23,8мм

Толщина - 3 пунтка (1,05мм)

Твердость реж. кромки 56 HRC

4.Ножи биговальные для трехслойного г/картона

Высота - 23мм

Толщина - 3 точки (1,05мм)

5.Ножи биговальные для трехслойногог/картона

Высота - 23,2мм

Толщина - 3 точки (1,05мм)

6.Выламывающие линейки

Высота - 50мм

Толщина - 3 точки (1,05мм)

7.Выламывающие линейки с гофрированной кромкой

Высота - 50мм

Толщина - 3 точки (1,05мм)

19. Оснастка для плоской высечки

8. РезинаВысота - 11мм.

Ширина - 12 - 15мм.

Твердость - 20 - 25 Шор

9. Резина профильная

Высота - 12мм.

Ширина - 12 - 15мм.

Твердость - 20 - 25 Шор

10. Резина для высечки круглых отверстий до 40мм

Высота - 9,5мм.

и мелких отв. различной формы.

Твердость - 40 - 45 Шор

11.Резина биговальная профильная

Высота - 8мм

Твердость - 30, 60 Шор

12.Выталкивающие паралоновые блоки с высокой

Высота - 40мм

упругостью (синтетический паралон)

Ширина - 40мм

Плотность - 40г/м3

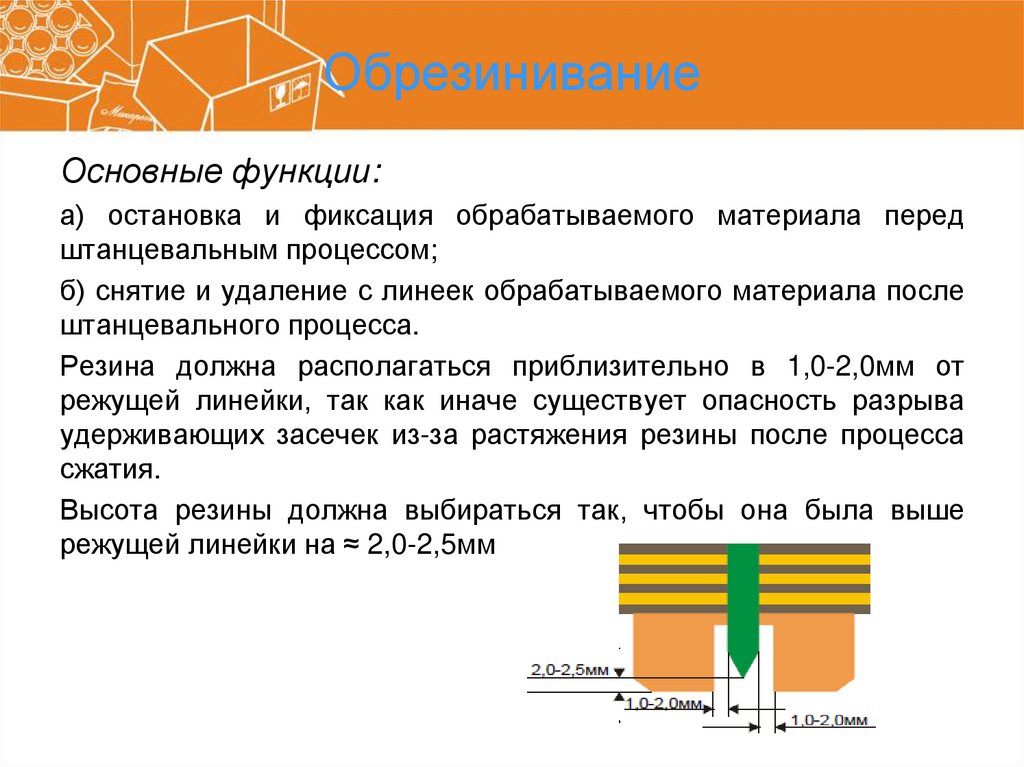

20. Обрезинивание

Основные функции:а) остановка и фиксация обрабатываемого материала перед

штанцевальным процессом;

б) снятие и удаление с линеек обрабатываемого материала после

штанцевального процесса.

Резина должна располагаться приблизительно в 1,0-2,0мм от

режущей линейки, так как иначе существует опасность разрыва

удерживающих засечек из-за растяжения резины после процесса

сжатия.

Высота резины должна выбираться так, чтобы она была выше

режущей линейки на ≈ 2,0-2,5мм

21. Приправка

Размер приправочного листа должен быть по размеру высечногоштампа.

Приправка состоит в приклеивании приправочной бумажной ленты

на приправочный лист в местах обнаружения недостаточной

высечки.

Приклейка приправочной ленты

1. Выполнить высечку листа в режиме толчковой работы при

поднятой верхней выламывающей формы.

2. Остановить лист в выламывающей секции.

3. Вынуть лист и отметить порядок заготовок на листе

4. Отделить заготовки друг от друга, и от отхода.

5. Отметить на заготовке плохо высеченные места, требующие

приправки.

6. К приправочному листу приклеить приправочную ленту по линиям,

соответствующим отмеченным участкам.

22. Приправка новой оснастки

1. Комплект штанцевальной оснастки установить в машину.2. Провести холостой ход машины в течение 5 минут с давлением

составляющим 50% от минимального указанного на штампе, для

точной посадки линеек.

3. Установить минимальное давление, написанное на штампе.

4. Выполнить высечку одного листа.

5. Проверить результат, оценить необходимость увеличения

давления либо проведения приправки. (Если качественная

высечка составляет менее 80%, производить постепенное

повышение давления пока качественная высечка не достигнет

80%. При достижении 80% качественной высечки производить

приправку).

6. При проведении приправки,

в зависимости от толщины

недорубленного картона, использовать ленту разной толщины.

(При небольшой толщине «недоруба» использовать приправочную

ленту толщиной 0,04 мм. При «недорубах» большей толщины

использовать ленту 0,08 мм. Толщина «недоруба» осуществляется

визуально).

23. Приправка новой оснастки

7. После каждой приправки производить пробную высечку, принеобходимости производить дополнительную приправку.

8. По

достижению качественного реза на 100% ножей,

перфорации, биговальных линеек, пропустить ≈ 10-15 листов и

проверить качество реза в потоке.

9. При необходимости произвести приправку лентой толщиной 0,04

мм.

10. После выполнения заказа записать величину рабочего

давления на карте учёта давления (на штампе) для того, чтобы

определить давление при повторном заказе.

11. При работе использовать приправочные листы, с пометкой о

принадлежности только той машине, на которой производится

заказ.

Необходимо придерживаться всех приведенных здесь

рекомендаций. Чем правильнее и точнее выполнена

приправка, тем стабильнее работа машины, чище рез, меньше

штанцевальное давление, меньше размеры удерживающих

перемычек и более долгая служба штампа.

24. Перемычки

Перемычки – не прорубленная часть материалапредназначенная для скрепления заготовок между

собой и для удерживания отходов на листе.

Засечки

–

изготавливаются

при

помощи

шлифовального инструмента для того чтобы в

процессе вырубки на материала образовались

перемычки.

Существует два вида удерживающих перемычек:

1) перемычки, удерживающие на штенцевальном листе

заготовки;

2) перемычки, удерживающие на штанцевальном листе

отходы.

25. Характеристика засечек и перемычек

– прочностьудерживающих

перемычек

по

ходу

волны

приблизительно в 2 раза ниже, чем поперек хода волны;

− ширина удерживающей перемычки зависит от качества, толщины

и структуры материала, а также от возможностей гофрокартона,

предназначенного для штанцевания;

− глубина удерживающей засечки должна соответствовать по

меньшей

мере

спрессованной

или

сжатой

толщине

гофроматериала.

Правило: ширина удерживающей засечки =

Е – волна 0,8-1,0мм

В – волна 1,0-1,4мм

С – волна 1,4-1,6мм

Пятислойный картон – 2,0-2,5мм

Глубина удерживающей засечки = толщина картона +0,5

Промышленность

Промышленность