Похожие презентации:

Контроль и сортировка деталей при ремонте

1.

Контроль и сортировка деталей при

ремонте

• 1. Назначение и сущность процесса

дефектации деталей

• 2. Методы дефектовки

• 3. Сортировка деталей по группам

годности и маршрутам восстановления

2.

1. Назначение и сущность процесса дефектациидеталей

Дефектация – это контроль деталей с целью обнаружения дефектов.

Дефект – отклонение параметров детали от величин, установленных тех.

условиями.

Задачи дефектации:

1) контроль деталей для определения тех. состояния,

2) сортировка деталей на три группы: годные, негодные, требующие ремонта,

3) накопление информации о результатах дефектации и сортировки,

4) сортировка деталей по маршрутам восстановления.

Результаты дефектации фиксируют краской:

негодные – красной,

требующие восстановления – желтой,

годные – зеленой.

Характерные дефекты деталей:

1. изменение размеров рабочих поверхностей деталей, происходит в результате

изнашивания,

2. нарушение точности взаимного расположения рабочих поверхностей

(нарушение расстояний между осями цилиндрических поверхностей,

непараллельность, неперпендикулярность осей и плоскостей и т. д.). Причины:

неравномерный износ, внутренние напряжения, оставшиеся после

изготовления.

3.

3. остаточные деформации от чрезмерных эксплуатационныхнагрузок,

4. механические повреждения: трещины, пробоины, изломы и

деформации. Причины: усталость материала детали и воздействие на

детали нагрузок, превышающих допустимые,

5. коррозионные повреждения происходят в результате химического

или электрического взаимодействия с окружающей средой,

6. изменение физико-механических свойств материала. Происходит

снижение твердости и упругих свойств. Причины: нагрев до

температуры, влияющей на термообработку, или износ упрочненного

слоя.

Тех. условия на дефектацию детали составляют в виде карт на

каждую деталь, где указывают общие сведения о деталях, перечень

дефектов, допустимые без ремонта размеры и рекомендуемые

способы восстановления.

Допустимый износ – это износ, при котором деталь, установленная

на автомобиль после капитального ремонта, проработает до

.

следующего

КР, и износ ее не превысит предельного.

Предельный износ – износ, при котором дальнейшее использование

деталей невозможно.

4.

2. Методы дефектовкиПорядок дефектации:

1. внешний осмотр,

2. контроль взаимного расположения рабочих поверхностей и физикомеханических свойств материала,

3. контроль скрытых дефектов,

4. контроль размеров и геометрической формы.

2. контроль взаимного расположения поверхностей:

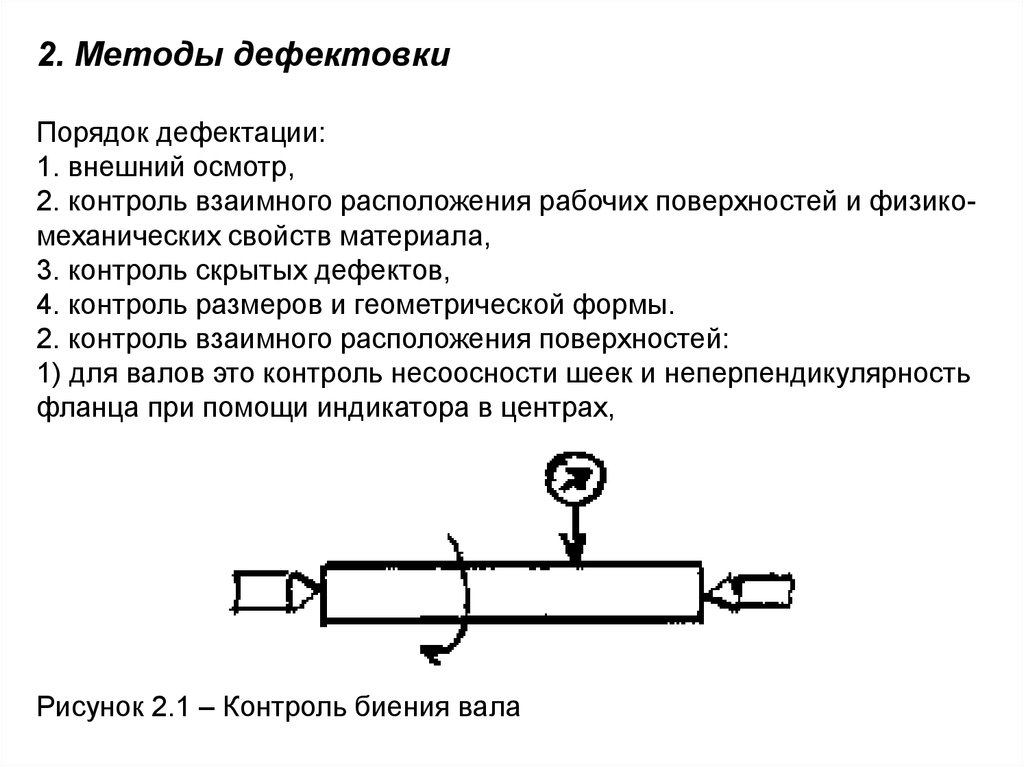

1) для валов это контроль несоосности шеек и неперпендикулярность

фланца при помощи индикатора в центрах,

Рисунок 2.1 – Контроль биения вала

5.

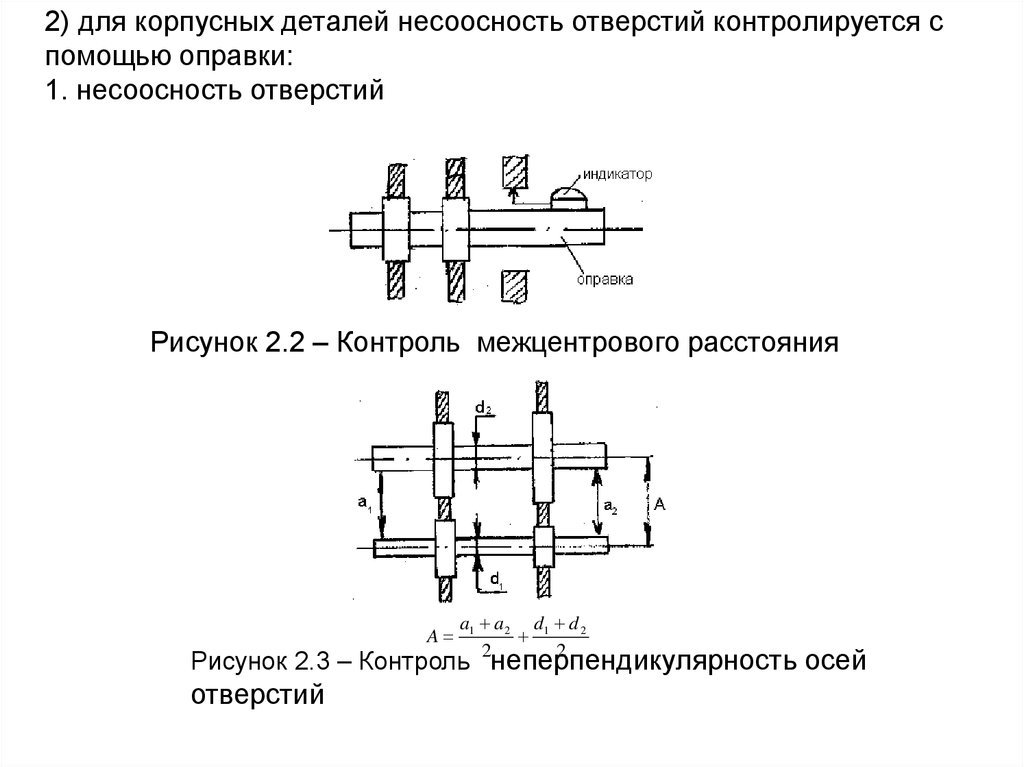

2) для корпусных деталей несоосность отверстий контролируется спомощью оправки:

1. несоосность отверстий

Рисунок 2.2 – Контроль межцентрового расстояния

A

a1 a2 d1 d 2

2

2

Рисунок 2.3 – Контроль неперпендикулярность осей

отверстий

6.

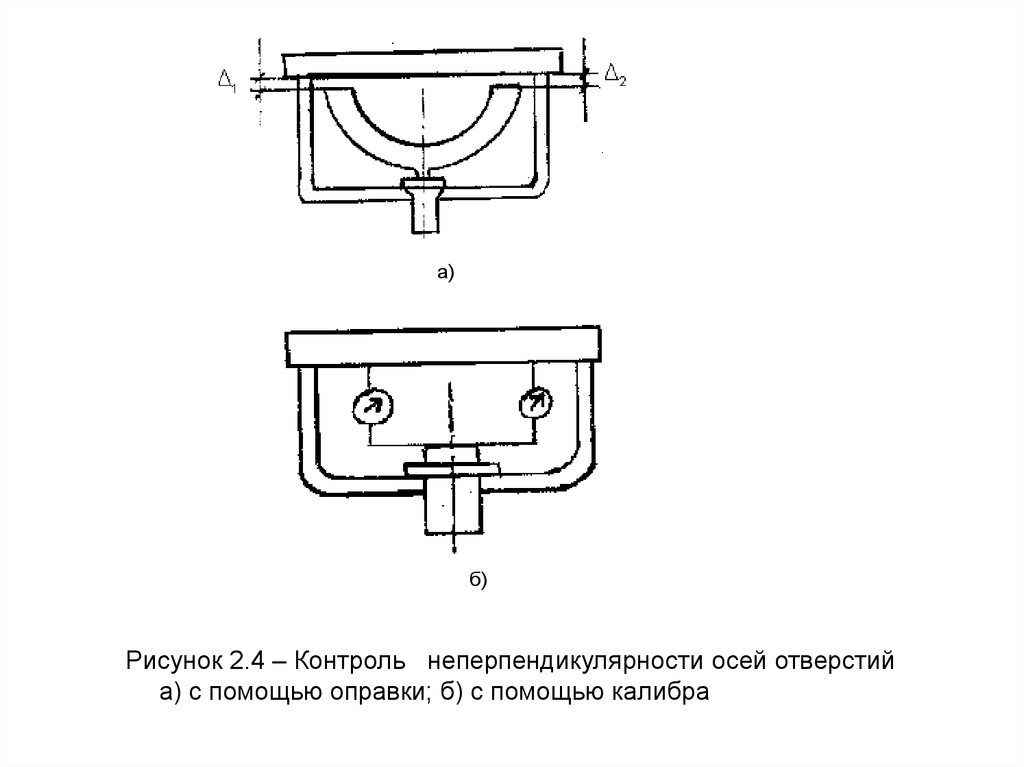

а)б)

Рисунок 2.4 – Контроль неперпендикулярности осей отверстий

а) с помощью оправки; б) с помощью калибра

7.

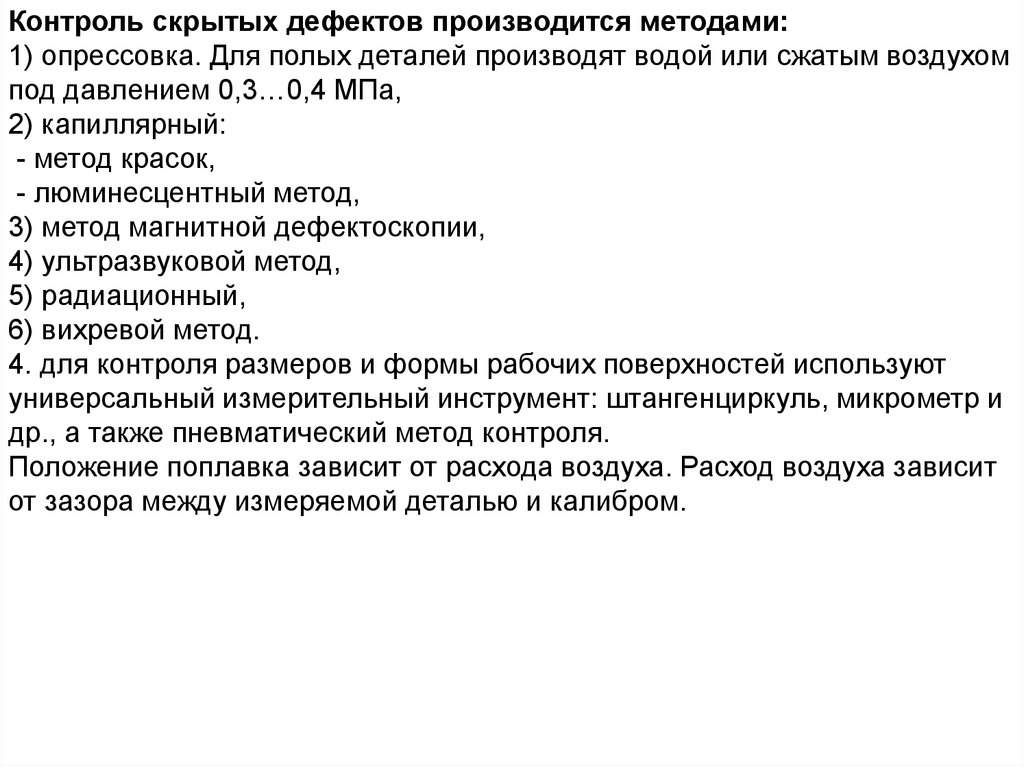

Контроль скрытых дефектов производится методами:1) опрессовка. Для полых деталей производят водой или сжатым воздухом

под давлением 0,3…0,4 МПа,

2) капиллярный:

- метод красок,

- люминесцентный метод,

3) метод магнитной дефектоскопии,

4) ультразвуковой метод,

5) радиационный,

6) вихревой метод.

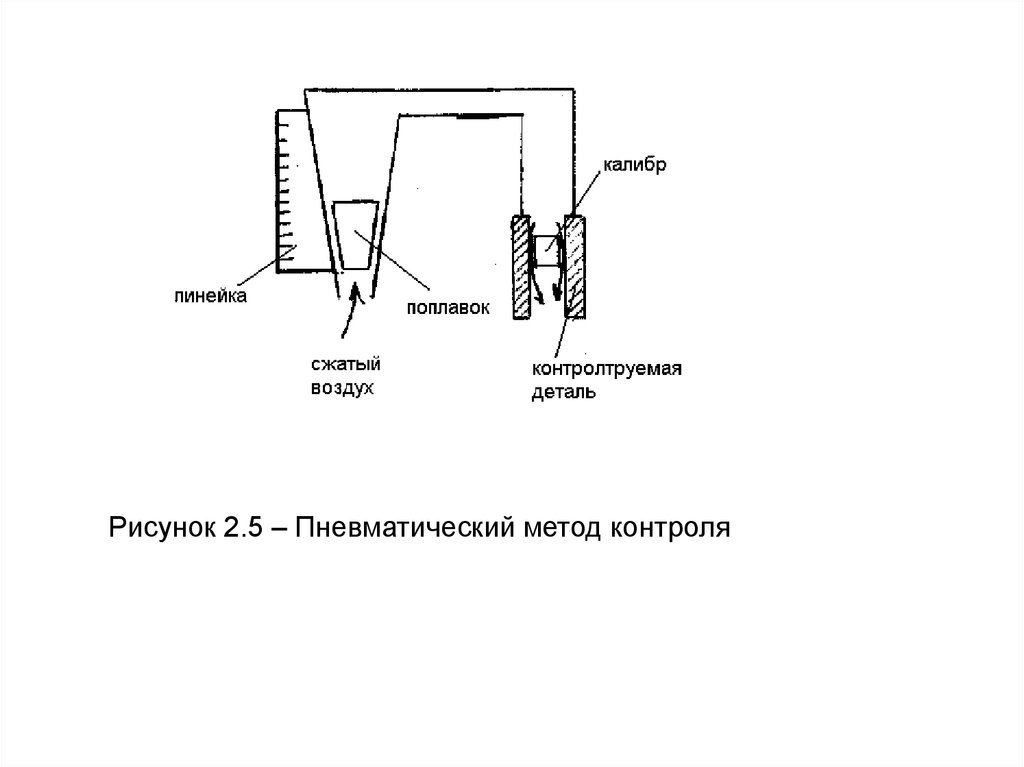

4. для контроля размеров и формы рабочих поверхностей используют

универсальный измерительный инструмент: штангенциркуль, микрометр и

др., а также пневматический метод контроля.

Положение поплавка зависит от расхода воздуха. Расход воздуха зависит

от зазора между измеряемой деталью и калибром.

8.

Рисунок 2.5 – Пневматический метод контроля9.

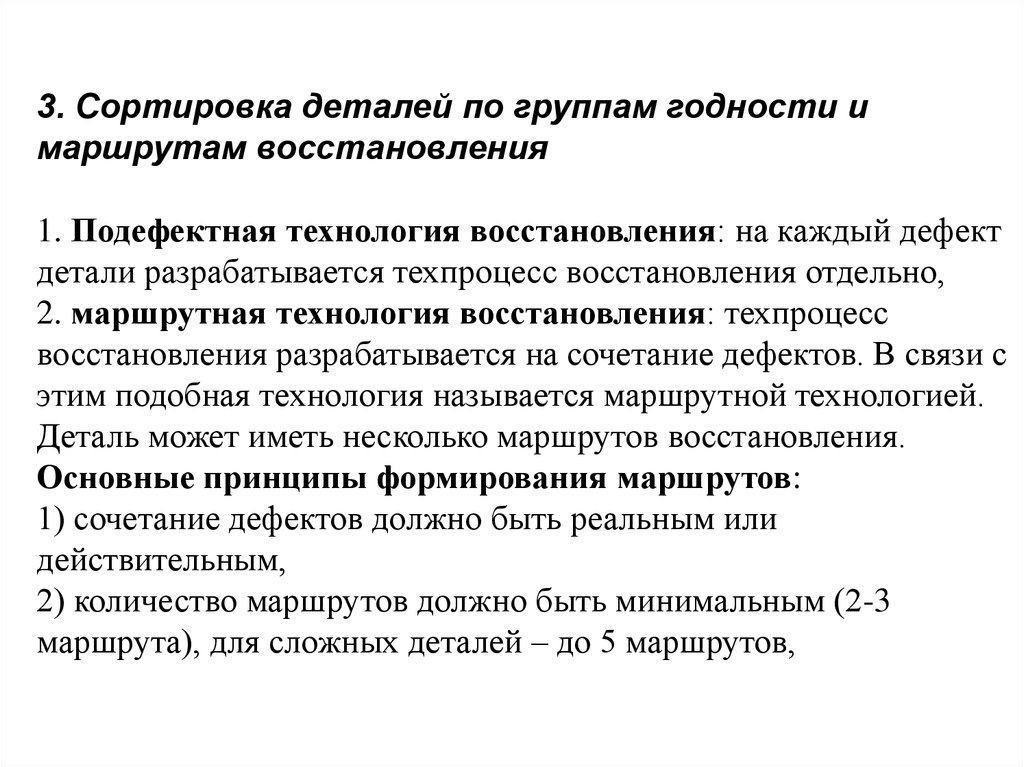

3. Сортировка деталей по группам годности имаршрутам восстановления

1. Подефектная технология восстановления: на каждый дефект

детали разрабатывается техпроцесс восстановления отдельно,

2. маршрутная технология восстановления: техпроцесс

восстановления разрабатывается на сочетание дефектов. В связи с

этим подобная технология называется маршрутной технологией.

Деталь может иметь несколько маршрутов восстановления.

Основные принципы формирования маршрутов:

1) сочетание дефектов должно быть реальным или

действительным,

2) количество маршрутов должно быть минимальным (2-3

маршрута), для сложных деталей – до 5 маршрутов,

10.

3) необходимо учитывать применяемый способ восстановления(например, если износ отверстия устраняют постановкой ДРД

втулки, то можно устранить и износ торцевой поверхности),

4) восстановление детали по данному маршруту должно быть

экономически целесообразным, т. е. затраты на восстановление

детали отнесенные к единице ее наработки должны быть меньше

соответствующих удельных затрат на изготовление детали.

11.

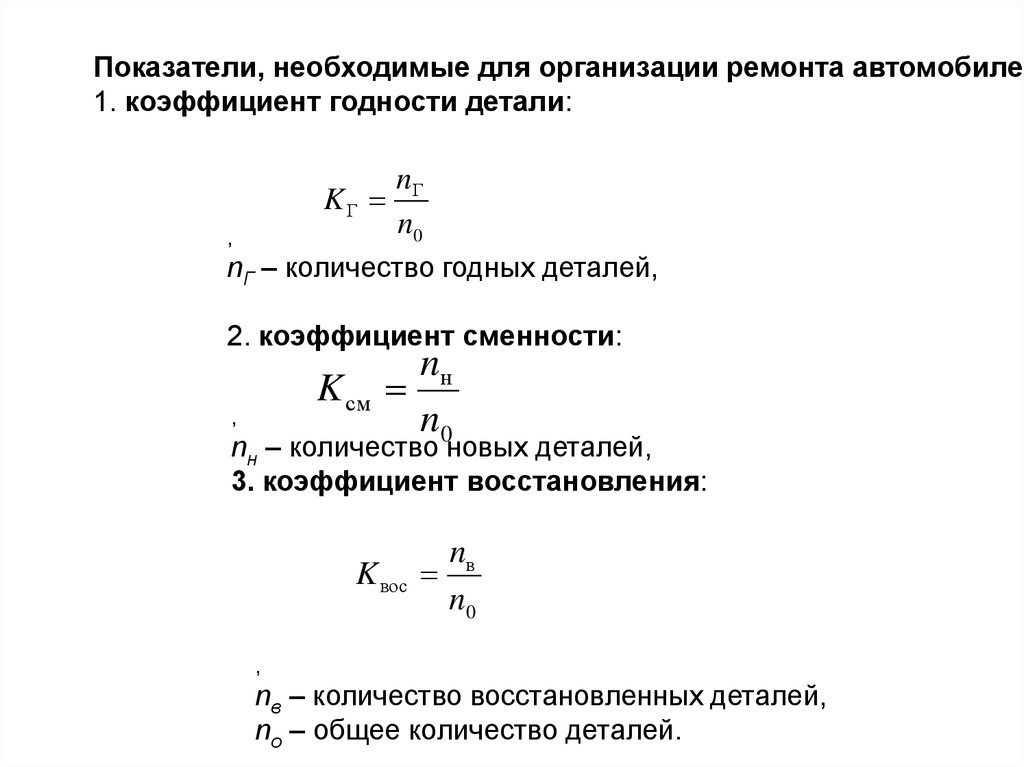

Показатели, необходимые для организации ремонта автомобилей1. коэффициент годности детали:

KГ

,

nГ

n0

nГ – количество годных деталей,

2. коэффициент сменности:

K см

,

nн

n0

nн – количество новых деталей,

3. коэффициент восстановления:

K вос

nв

n0

,

nв – количество восстановленных деталей,

nо – общее количество деталей.

Промышленность

Промышленность