Похожие презентации:

Коррозия металлов

1.

2.

Коррозия металлов и защита от нее.План

1. Введение. Виды коррозионных

разрушений.

2. Типы коррозионных процессов:

химическая коррозия, электрохимическая

коррозия.

3. Защита металлов от коррозии.

3.

Коррозия – самопроизвольно протекающий процессразрушения металлов в результате взаимодействия с

окружающей средой.

Me0 – nē → Men+

ΔG < 0, ΔS > 0

МЕТАЛЛ ОКИСЛЯЕТСЯ

ЭНЕРГИЯ ВЫДЕЛЯЕТСЯ

И РАССЕИВАЕТСЯ В

ОКРУЖАЮЩЕЙ СРЕДЕ

ПРОДУКТЫ КОРРОЗИИ

РАССЕИВАЮТСЯ В

ОКРУЖАЮЩЕЙ СРЕДЕ

ΔG < 0

ΔS > 0

процесс самопроизвольный и необратимый !!!

4.

ВИДЫ КОРРОЗИОННЫХ РАЗРУШЕНИЙнаименее

опасна,

теряется 5%

механ.

свойств

Особенно опасна, т.к. металл рассыпается

5.

Например, питтинг образуется прилитье по выплавляемым моделям

отливок из легированных сталей за

счет взаимодействия материалов форм

и отливки при высоких температурах.

Эти дефекты снижают коррозионную

стойкость, жаростойкость и

жаропрочность отливок.

6.

ТИПЫ КОРРОЗИОННЫХ ПРОЦЕССОВ:Химическая коррозия: обмен

электронами непосредственно между

металлом и окислителем

m Me + n ox → Mem(red)n

Электрохимическая коррозия –

происходит в электролитной среде

под действием внутренних микроили макрогальванических пар или

под действием внешней разности

потенциалов:

Me → Me+z + zē

(1)

n ox + zē → m red

(2),

где ox - окислитель, а red - восстановленная

форма его.

7.

ПО ТИПУ ГЕТЕРОГЕННОГО КОНТАКТА С ОКРУЖАЮЩЕЙСРЕДОЙ:

1. Газовая коррозия: в среде агрессивных газов (О2, F2,

Cl2, SO2, NO2 и т.д.)

2. Высокотемпературная

3. Коррозия

в

жидкой

неэлектролитной)

среде

(электролитной

4. Атмосферная (во влажной атмосфере)

5. Почвенная

6. Блуждающими токами

7. Фреттинг – коррозия при трении.

и

8.

Все металлы окисляются кислородом воздуха:2Ме (к) + О2 (г) ↔→ 2МеО (к); МеО (к) → [МеО](раствор)

оксидная пленка тормозит окисление

Чем плотнее оксидная пленка на поверхности металла,

тем лучше она защищает от коррозии!!!

Наиболее стойкие пленки образуют: Cd, Al, Cr, Ni, Sn,

Zn, Ti.

Практически не защищены оксидными пленками

при высоких температурах d-металлы с высокими

степенями окисления, образующие летучие оксиды:

Mо, W, Nb, Ta, Re.

9.

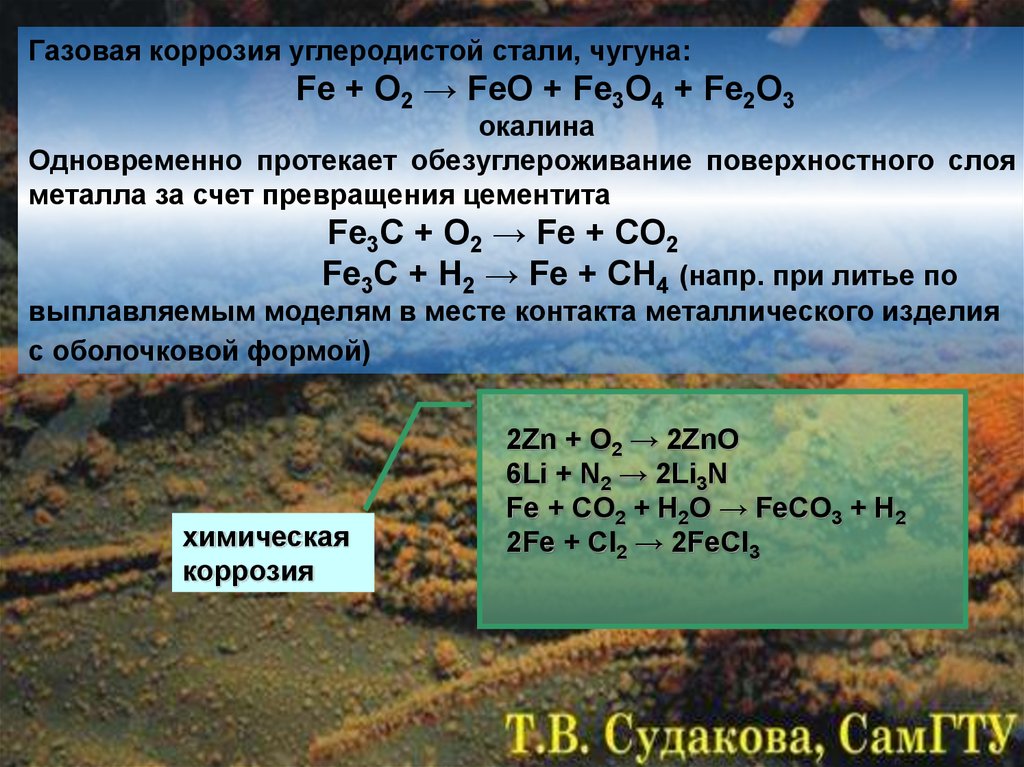

Газовая коррозия углеродистой стали, чугуна:Fe + O2 → FeO + Fe3O4 + Fe2O3

окалина

Одновременно протекает обезуглероживание поверхностного слоя

металла за счет превращения цементита

Fe3C + O2 → Fe + CO2

Fe3C + H2 → Fe + CH4 (напр. при литье по

выплавляемым моделям в месте контакта металлического изделия

с оболочковой формой)

химическая

коррозия

2Zn + O2 → 2ZnO

6Li + N2 → 2Li3N

Fe + CO2 + H2O → FeCO3 + H2

2Fe + Cl2 → 2FeCl3

10.

Электрохимическая коррозия может возникать:- при контакте с электролитом двух металлов различной активности

или сплава двух металлов различной активности;

-при

контакте

металла

и

его

соединения,

обладающего

полупроводниковыми свойствами;

- при различном уровне механических напряжений в одной и той же

детали.

Чем больше (φ02 – φ01), тем сильнее коррозия

работа ГЭ

Окислитель: Н+

или О2

механизм эл\хим

коррозии

катод

φ01

Ме+n металл

растворяется

анод

ē

φ02

ē

11.

По степени термодинамической неустойчивости кэлектрохимической коррозии:

1. Металлы повышенной термодинамической нестабильности:

щелочные и щелочно-земельные, Al, Ti, Zr, Zn, Mn, Cr, Fe

φ0 < - 0,413В

на катоде могут происходить реакции восстановления:

2Н2О + 2ē = 2ОН-- + Н2, φН2/2Н+ = - 0,413 В рН=7

2Н+ + 2ē = Н2,

φН2/2Н+ = 0 В рН=0

О2 + Н2О + 4ē = 4ОН--, φ = 0,816 В рН=7

О2 + 4Н+ + 4ē = 2Н2О, φ = 1,229 В рН=0.

2. Металлы термодинамически нестабильные: Cd, In,

Tl, Co, Ni, Mo, Pb, W

-0,413В <φ0 < 0В

12.

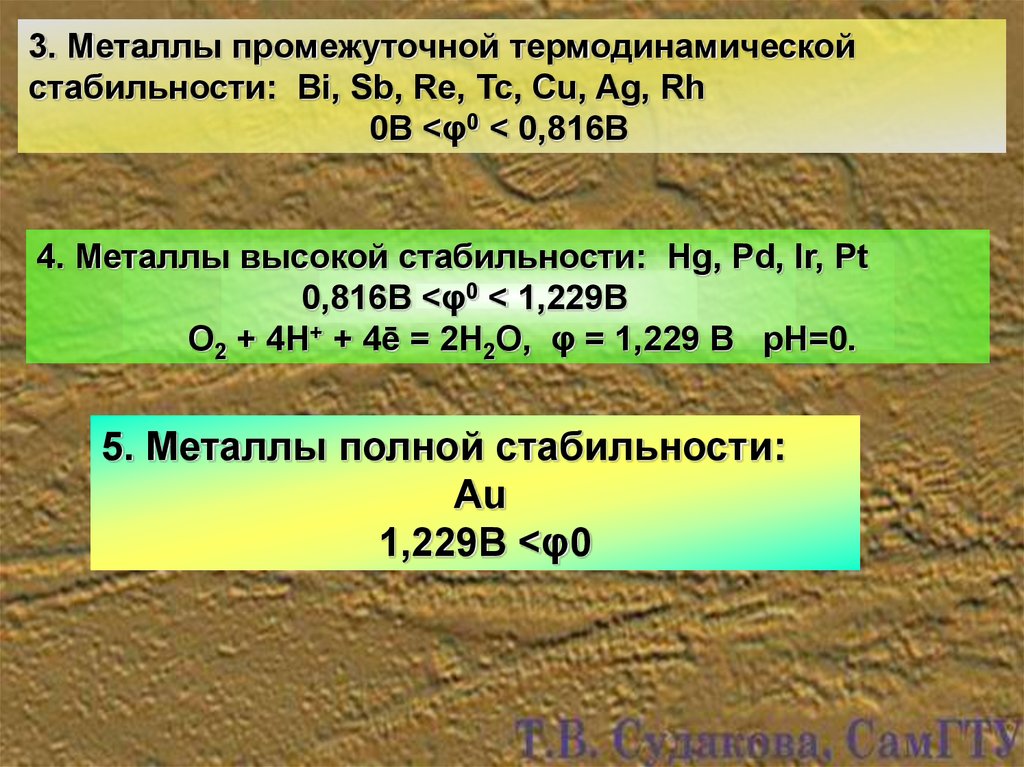

3. Металлы промежуточной термодинамическойстабильности: Bi, Sb, Re, Tc, Cu, Ag, Rh

0В <φ0 < 0,816В

4. Металлы высокой стабильности: Hg, Pd, Ir, Pt

0,816В <φ0 < 1,229В

О2 + 4Н+ + 4ē = 2Н2О, φ = 1,229 В рН=0.

5. Металлы полной стабильности:

Au

1,229В <φ0

13.

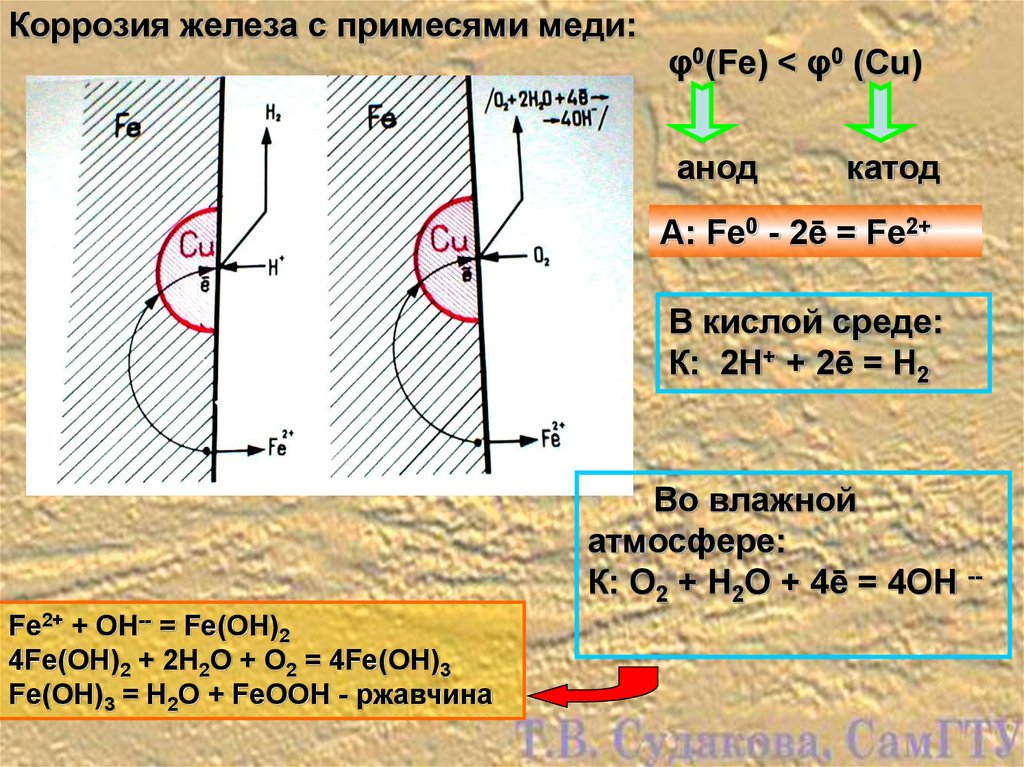

Коррозия железа с примесями меди:φ0(Fe) < φ0 (Cu)

анод

катод

А: Fe0 - 2ē = Fe2+

В кислой среде:

К: 2Н+ + 2ē = Н2

Во влажной

атмосфере:

К: О2 + Н2О + 4ē = 4ОН -Fe2+ + OH-- = Fe(OH)2

4Fe(OH)2 + 2H2O + O2 = 4Fe(OH)3

Fe(OH)3 = H2O + FeOOH - ржавчина

14.

коррозия углеродистой стали в различных средах:в этой паре катодными (пассивными) участками

являются зерна карбида железа Fe3C, а анодными

(активными) – железо.

а) кислая среда рН< 7

анод: Fe0 - 2ē = Fe 2+

катод: 2Н+ + 2ē = Н2

б) нейтральная или слабощелочная среда рН ≥ 7

(природные воды, влажная атмосфера)

анод: Fe0 - 2ē = Fe2+

катод: О2 + Н2О + 4ē = 4ОН─

Fe2+ + OH─ = Fe(OH)2

4Fe(OH)2 + 2H2O + O2 = 4Fe(OH)3

Fe(OH)3 = H2O + FeOOH – ржавчина.

15.

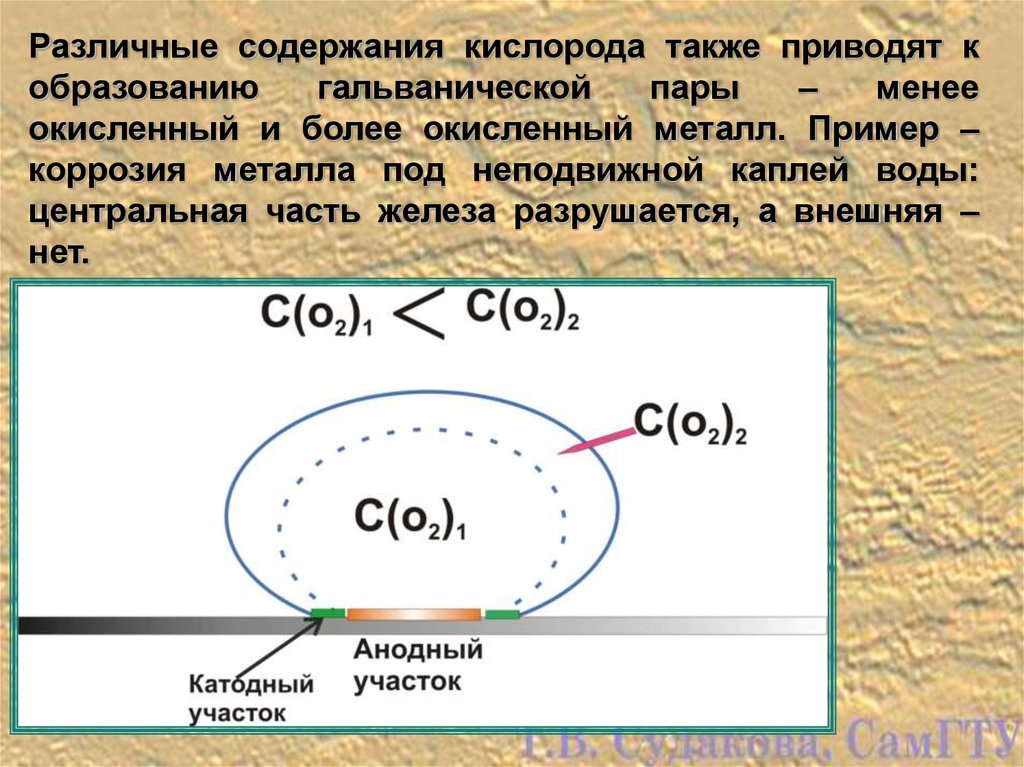

Различные содержания кислорода также приводят кобразованию

гальванической

пары

–

менее

окисленный и более окисленный металл. Пример –

коррозия металла под неподвижной каплей воды:

центральная часть железа разрушается, а внешняя –

нет.

16.

Во всех вариантах для появления катодно-анодныхучастков необходимо условие неравномерности

запаса энергии на каком-то участке поверхности

металла. Тогда одна группа атомов будет иметь

больший запас энергии, а другая – меньший. Это

приводит к различной скорости отдачи электронов

даже одинаковыми атомами металла на его

поверхности. Значит, на одном участке будет идти

отдача, а на другом – прием электронов.

17.

Нержавеющая сталь – сплав, содержащий какминимум 12% Cr, который создает на поверхности

очень тонкий слой из инертного оксида хрома. Этот

химически пассивный слой защищает сталь от

коррозии. Однако, нержавсталь корродирует во

влажных и электролитных средах. Причина – наличие

серы в металле при выплавке, которая является

неизбежным загрязнителем. Сера имеет более низкую

температуру плавления, чем сталь, и во время литья,

в течение короткого времени после того, как сталь

укрепилась, концентрируется в поверхностном слое

металлических листов прокатной стали. Эти частицы

серы взаимодействуют с атомами хрома, приводя к

его неравномерному распределению на поверхности

листа. Следовательно на поверхности возникают

точечные области, в которых сталь не защищена

хромом и корродирует.

18.

ЗАЩИТА ОТ КОРРОЗИИИзоляция металлов от

агрессивной среды:

1) Металлические покрытия (от

высокотемпературной

коррозии)

2) Покрытия от

низкотемпературной коррозии:

-

органические (лаки, краски,

смазки), съемные полимерные;

-

неорганические (оксидные,

фосфатирование);

-

Металлические (анодные и

катодные;

3) Ингибирование.

Электрохимическая

защита:

1) Катодная (метод

протекторов,

метод внешнего

потенциала)

2) Анодная

(пассивирование).

19.

Защитные слои от высокотемпературной коррозиимогут быть созданы из тугоплавких соединений,

обладающих

низкой

диффузионной

проницаемостью для агента коррозии. Например,

поверхностный оксидный слой. Металлы и сплавы

легируют поверхностно или объемно другими

металлами. Например, Cr и Ni в нержавсталях

диффундируют к поверхности и образуют на ней

оксидный слой из двойных оксидов NiCr2O4 и

FeCr2O4 - шпинели.

Современные технологии газотермического

напыления - Газоплазменная и электродуговая

металлизация распылением

20.

0С120

Процесс металлизации распылением заключается в

непрерывном плавлении металла, распылении его на

мельчайшие частицы и нанесении на подготовленную методом

абразивно-струйной обработки поверхность. Попадая на

металлизируемую поверхность, частицы деформируются,

нагромождаются друг на друга и образуют металлизационное

покрытие слоистого строения. При этом температура изделия в

ходе напыления не превышает 120 °С.

21.

При металлизации сцеплениечастиц с основанием

происходит вследствие

шероховатости поверхности и

под действием молекулярных

сил и носит в основном

механический (адгезионный)

характер.

22.

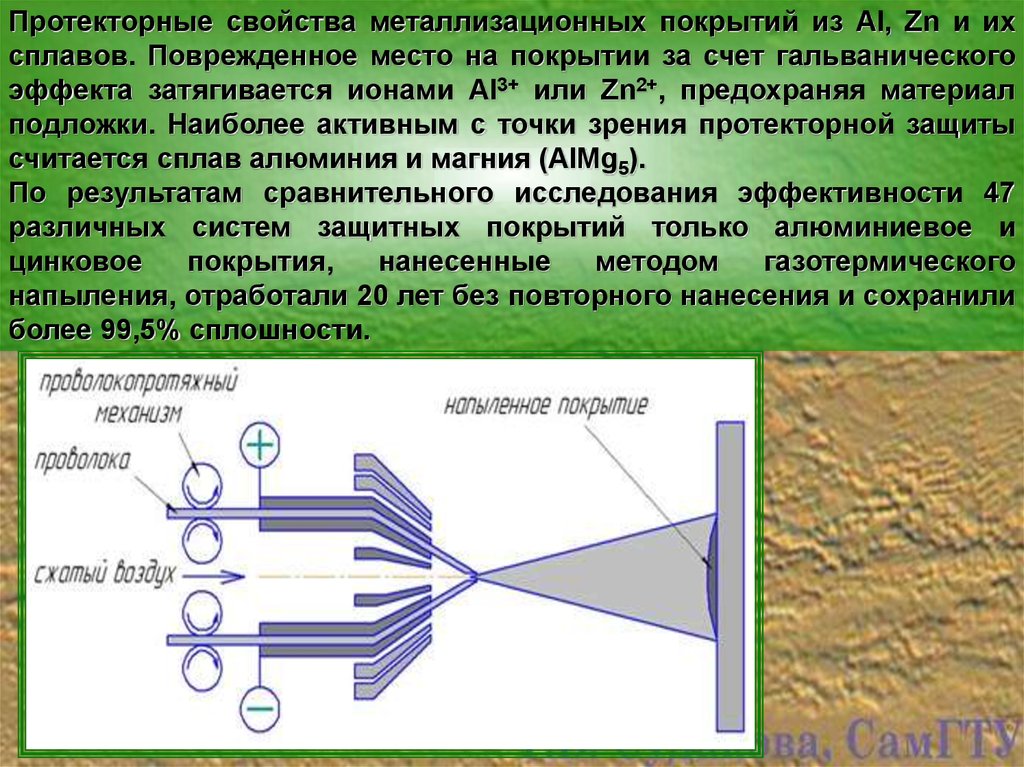

Протекторные свойства металлизационных покрытий из Al, Zn и ихсплавов. Поврежденное место на покрытии за счет гальванического

эффекта затягивается ионами Al3+ или Zn2+, предохраняя материал

подложки. Наиболее активным с точки зрения протекторной защиты

считается сплав алюминия и магния (AlMg5).

По результатам сравнительного исследования эффективности 47

различных систем защитных покрытий только алюминиевое и

цинковое

покрытия,

нанесенные

методом

газотермического

напыления, отработали 20 лет без повторного нанесения и сохранили

более 99,5% сплошности.

23.

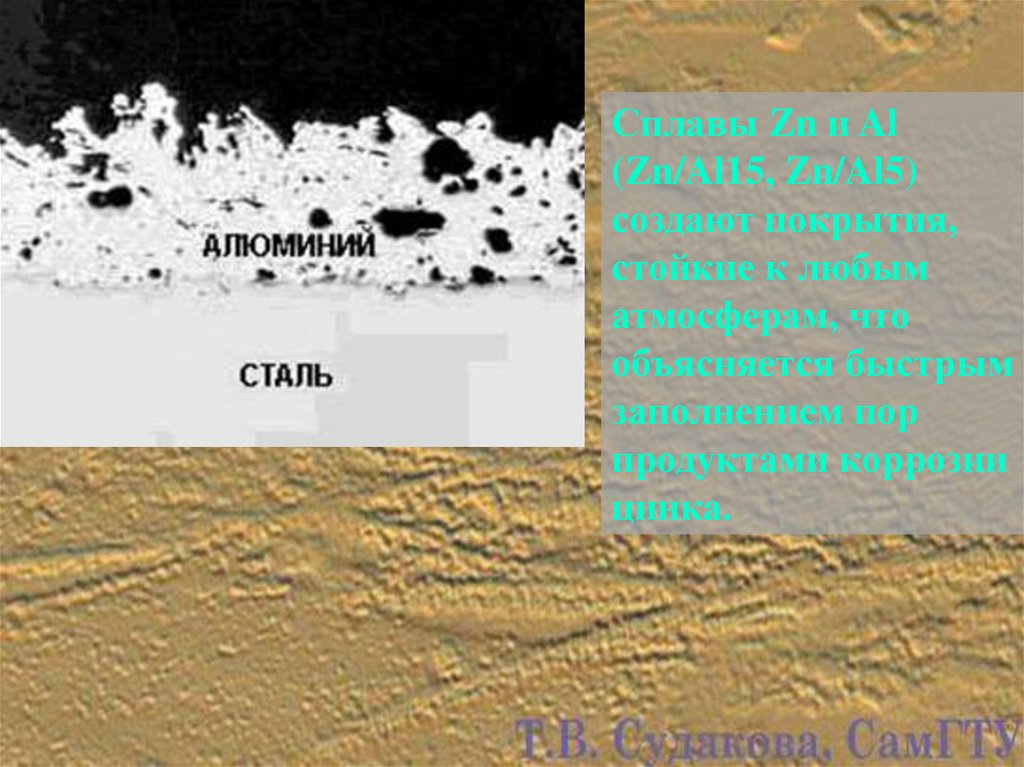

Сплавы Zn и Al(Zn/Al15, Zn/Al5)

создают покрытия,

стойкие к любым

атмосферам, что

объясняется быстрым

заполнением пор

продуктами коррозии

цинка.

24.

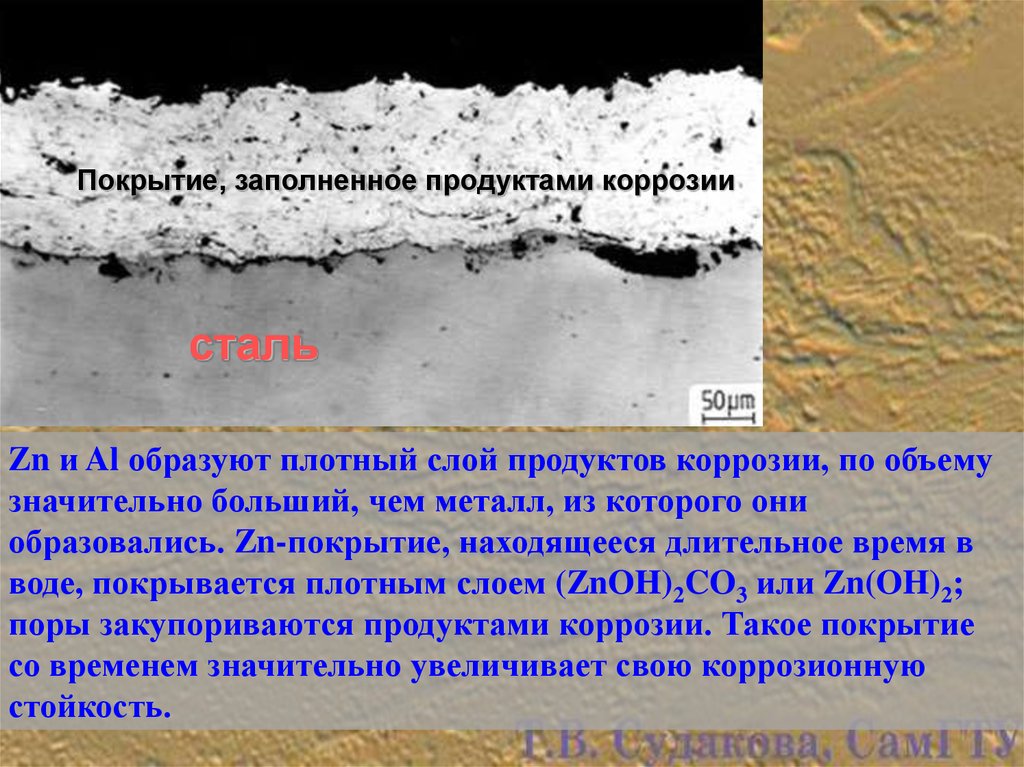

Покрытие, заполненное продуктами коррозиисталь

Zn и Al образуют плотный слой продуктов коррозии, по объему

значительно больший, чем металл, из которого они

образовались. Zn-покрытие, находящееся длительное время в

воде, покрывается плотным слоем (ZnOH)2CO3 или Zn(OH)2;

поры закупориваются продуктами коррозии. Такое покрытие

со временем значительно увеличивает свою коррозионную

стойкость.

25.

металлическиенеметаллические

Лак, краска,

эмаль

Zn, Al, Sn,

Cd,

Ni, Cr, Ag,

Cu, Au

Оксидирование,

фосфатирование,

пассивирование,

окрашивание

Кислотоупорные

материалы

Резина,

смолы

Fe(H2PO4)2+Fe2+→

Fe3(PO4)2↓ + 4H+

26.

Ингибирование коррозионно-активной среды.Ингибиторы – вещества, которые будучи введены в

коррозионную среду в небольших количествах (от 10─3

до 10─6 моль\л), способны резко снижать скорость

коррозии или полностью подавлять ее.

Адсорбированные

на

поверхности

металлов

ингибиторы избирательно тормозят катодный или

анодный процессы коррозии. В кислых средах

адсорбция

ингибиторов

приводит

к

преимущественному

замедлению

катодного

процесса восстановления водорода; в нейтральных

средах

большинство

ингибиторов

тормозит

анодный процесс, вызывая наступление пассивного

состояния.

27.

Пример: для защиты стальных трубопроводов используютСа(НСО3)2. На катодных участках происходит восстановление

растворенного в воде кислорода

О2 + 2Н2О + 4ē = 4ОН─ .

Вода у поверхности металла защелачивается, гидрокарбонат

превращается в карбонат

Са2+ +2НСО3─ + ОН─ → Н2О + СаСО3 + НСО3─

Пленка СаСО3 отлагается на поверхности стали и затрудняет

дальнейшее протекание катодного процесса, что приводит к

торможению всего коррозионного процесса.

Классификация ингибиторов:

1) ингибиторы атмосферной коррозии;

2) ингибиторы коррозии для нейтральных и водносолевых систем;

3) ингибиторы для двухфазных систем (углеводородвода);

4) ингибиторы кислотной коррозии;

5) ингибиторы коррозии для нефтепродуктов (масел,

смазочно-охлаждающих жидкостей, смазок, топлива).

28.

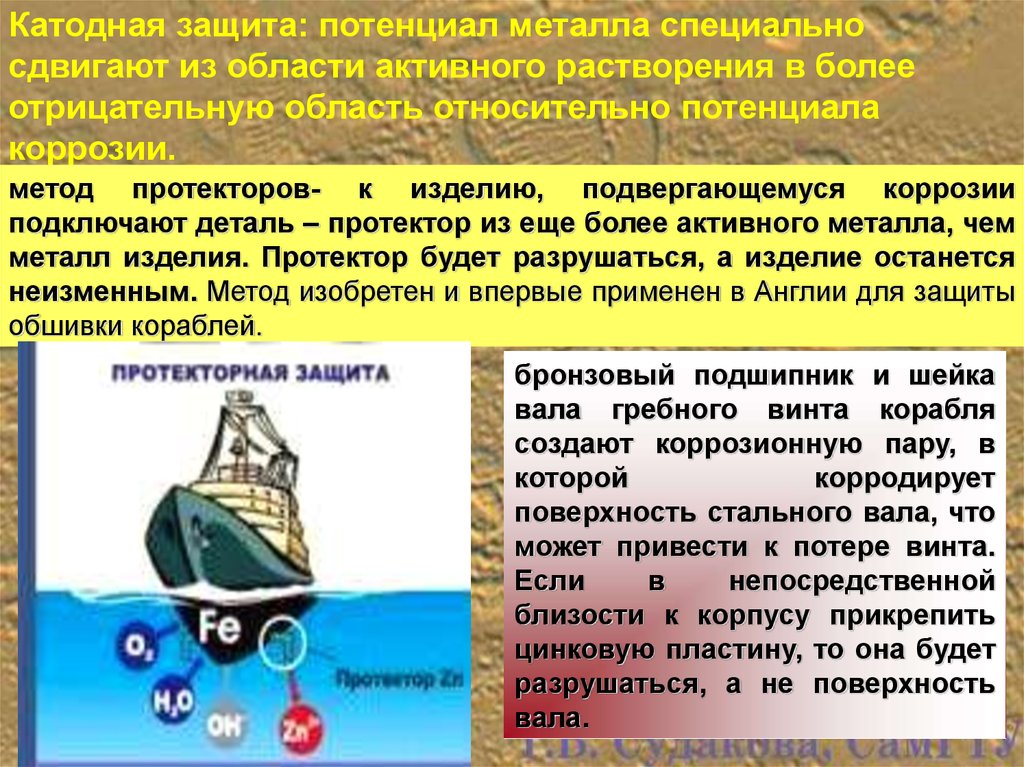

Катодная защита: потенциал металла специальносдвигают из области активного растворения в более

отрицательную область относительно потенциала

коррозии.

метод протекторов- к изделию, подвергающемуся коррозии

подключают деталь – протектор из еще более активного металла, чем

металл изделия. Протектор будет разрушаться, а изделие останется

неизменным. Метод изобретен и впервые применен в Англии для защиты

обшивки кораблей.

бронзовый подшипник и шейка

вала гребного винта корабля

создают коррозионную пару, в

которой

корродирует

поверхность стального вала, что

может привести к потере винта.

Если

в

непосредственной

близости к корпусу прикрепить

цинковую пластину, то она будет

разрушаться, а не поверхность

вала.

29.

Основные протекторы для стали: Mg, Al, Zn и их сплавы.Протекторные сплавы: основа – магний, Al 5-7%, Mn

0,02-0,5%, Zn 2-4%, а также Ti, Ni, Cu, Si.

30.

Схема расположения анодов на автомобилях ГАЗель(рекомендуемое кол-во анодов – 13 шт)

В местах,

наиболее

подверженных

коррозии

31.

Метод внешнего потенциала – защищаемое изделие иликонструкция подключаются к отрицательному полюсу

динамомашины или выпрямителя и этим тоже ликвидируется

коррозионный процесс. Положительный полюс источника

питания замыкается на землю.

Катодную защиту, как

правило, совмещают с

нанесением

защитных

покрытий; необходимо

учитывать возможность

отслаивания покрытия.

32.

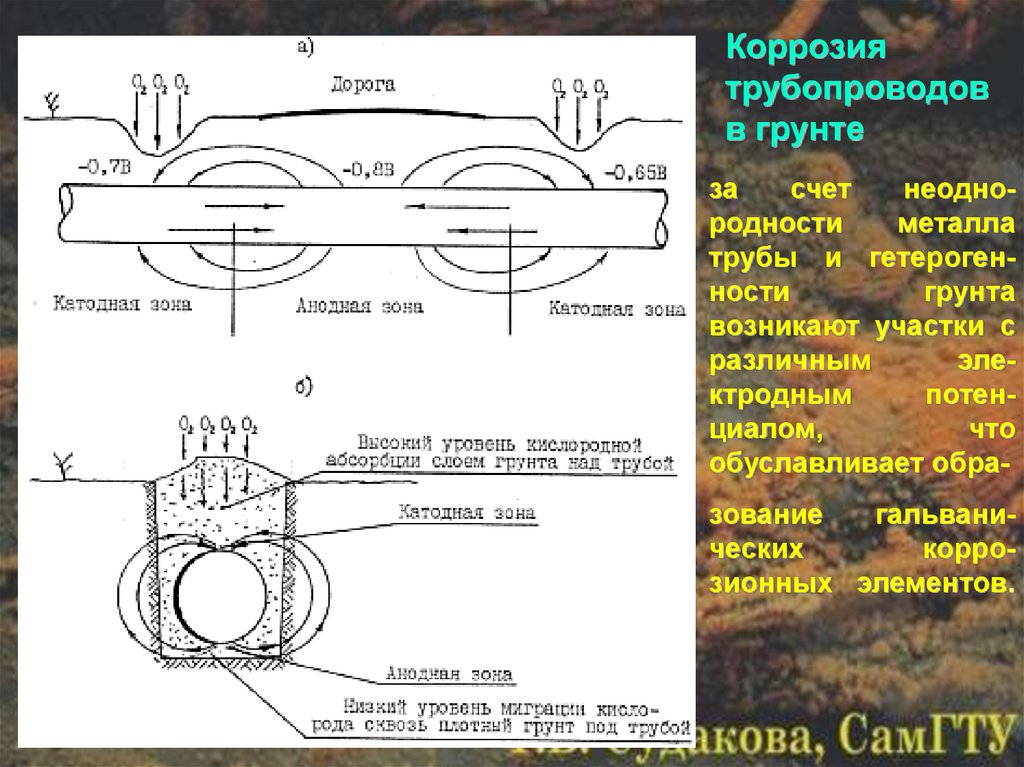

Коррозиятрубопроводов

в грунте

за

счет

неоднородности

металла

трубы и гетерогенности

грунта

возникают участки с

различным

электродным

потенциалом,

что

обуславливает образование

гальванических

коррозионных элементов.

33.

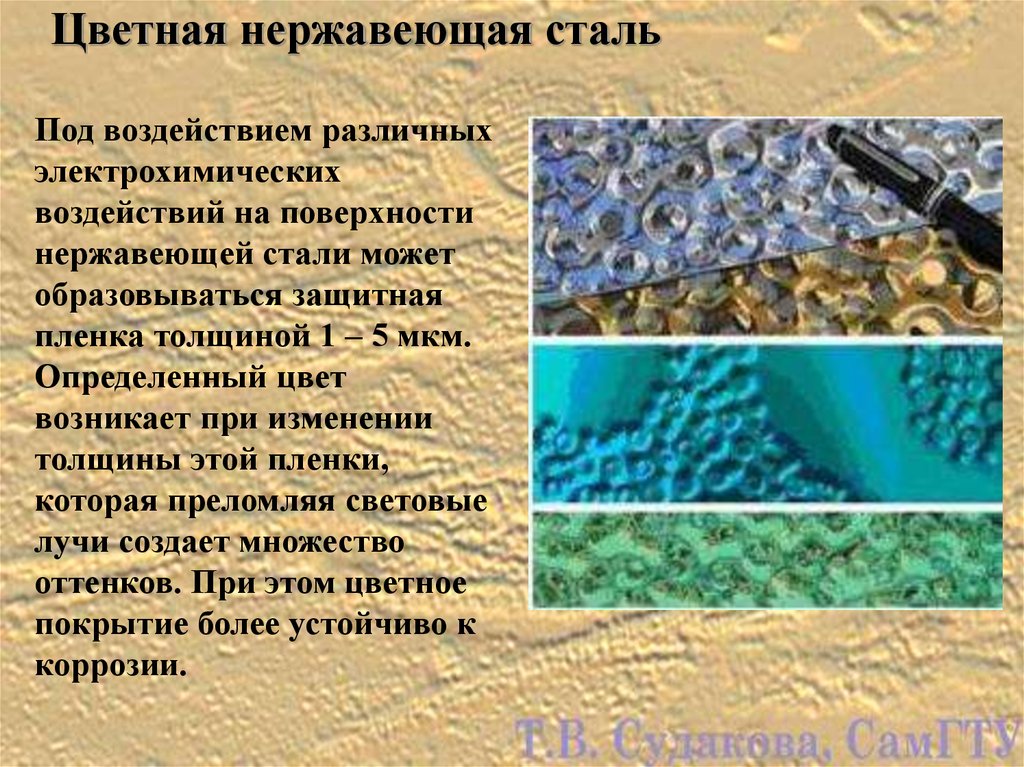

Цветная нержавеющая стальПод воздействием различных

электрохимических

воздействий на поверхности

нержавеющей стали может

образовываться защитная

пленка толщиной 1 – 5 мкм.

Определенный цвет

возникает при изменении

толщины этой пленки,

которая преломляя световые

лучи создает множество

оттенков. При этом цветное

покрытие более устойчиво к

коррозии.

34.

Ионноплазменноенапыление нитрида

титана на лист

нержавеющей стали

позволяет получить

всевозможные оттенки

золотого цвета. Твердость

нитрида титана в 10 раз

больше твердости

нержавстали.

Химия

Химия