Похожие презентации:

Резиносмешение

1. Резиносмешение

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

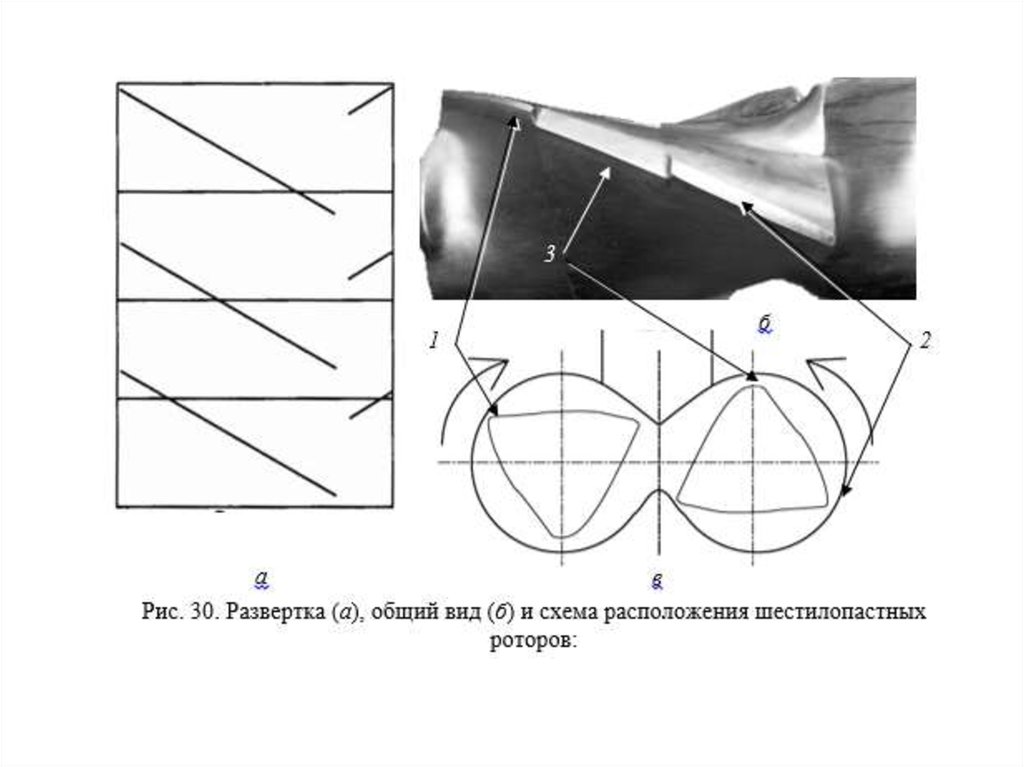

Развертка (а) и 3D-модель (б) тела ротора PES 5 (NR 5) серии16.

17.

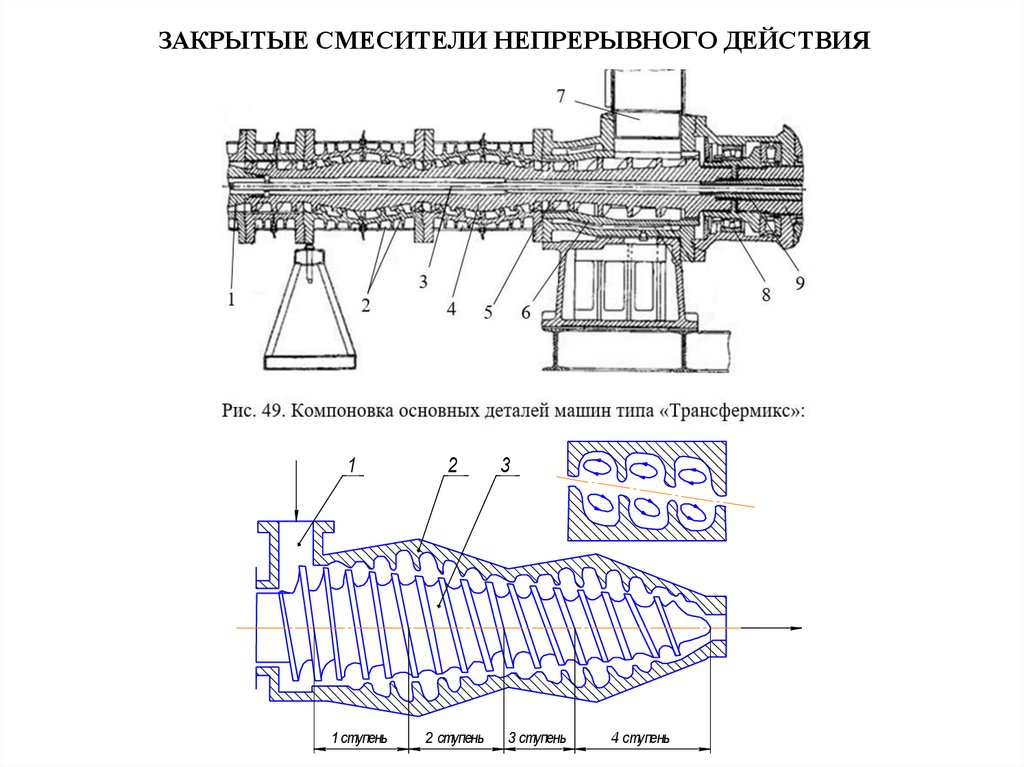

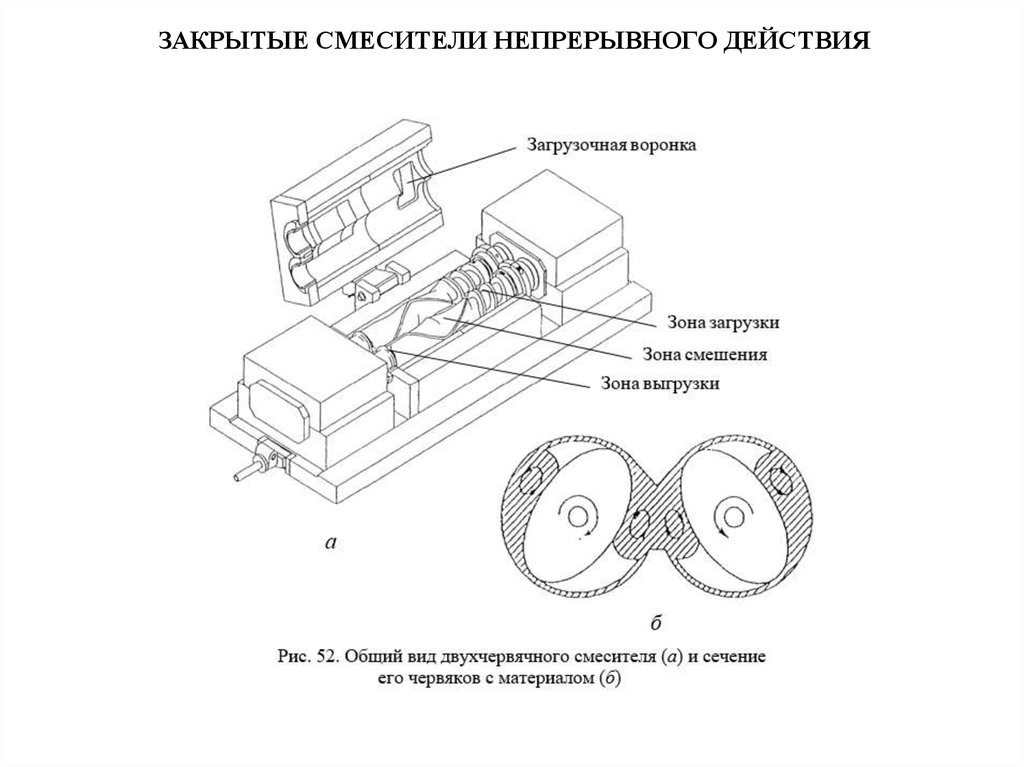

ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ1

1 ступень

2

2 ступень

3

3 ступень

4 ступень

18.

ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ19.

ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ20.

ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ21.

Червячная машина теплого питания (МЧТ)1. червяк;

2. рубашка;

3. рабочая камера;

4. станина;

5. головка;

6. корпус;

7. гильза;

8. корпус.

22.

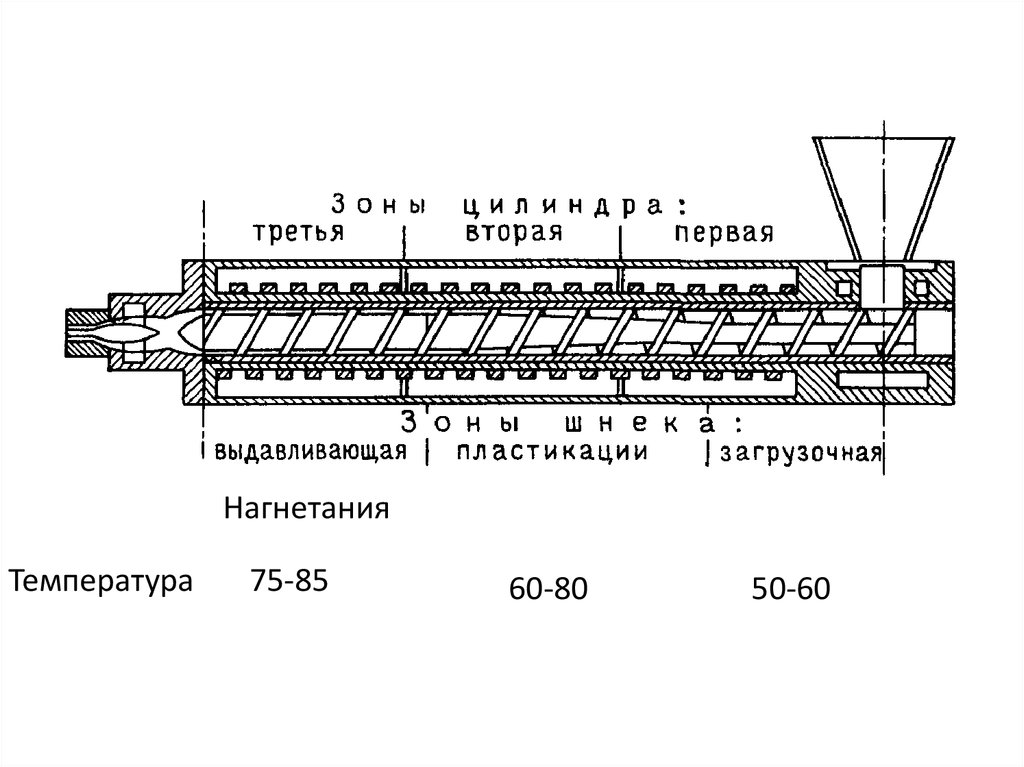

НагнетанияТемпература

75-85

60-80

50-60

23.

Недостатки:• высокое энергопотребление,

•металлоемкость;

•нерациональное использование производственных площадей;

• высокие трудовые затраты;

•стабильность качества заготовок зависит от умения и

добросовестности вальцовщиков и др.

•НО, высокая производительность !

Например, для разогрева и подачи резиновой смеси в экструдер с

диаметром шнека 250 мм и часовой производительностью 2–2,5 т

при выпуске протекторов используются трое или четверо вальцов с

длиной валков 2100 мм. В результате на экструдер – основную

машину в агрегате - приходится 16,4% суммарной мощности

привода

24.

Червячная машина холодного питания (МЧХ)Достоинства:

устраняются

недостатки

экструдеров теплого питания, обеспечивается

лучшее качество профилированных заготовок;

возрастает производительность.

Недостатки:

чрезвычайно

низкая

производительность при переработке смесей

на основе натурального каучука.

25.

Червячная машина холодного питания с вакуум отсосом (МЧХВ)Имеют вакуумную зону для отсоса газообразных продуктов. Применение

вакуумной зоны позволяет повысить плотность заготовки, снизить ее пористость

и разбухание по выходу из профилирующей головки. Вакуумирование

рекомендуется применять при выпуске тонкостенных заготовок.

26.

Экструдеры штифтового типаДостоинства:

повышается производительность;

появляется возможность эффективно перерабатывать

резиновые смеси с натуральным каучуком и смеси повышенной

вязкости (с новыми марками технического углерода и/или

кремниевой кислотой);

снижение температуры профилей на 10-15 °С;

снижение удельного энергопотребления; компактность

конструкции.

27.

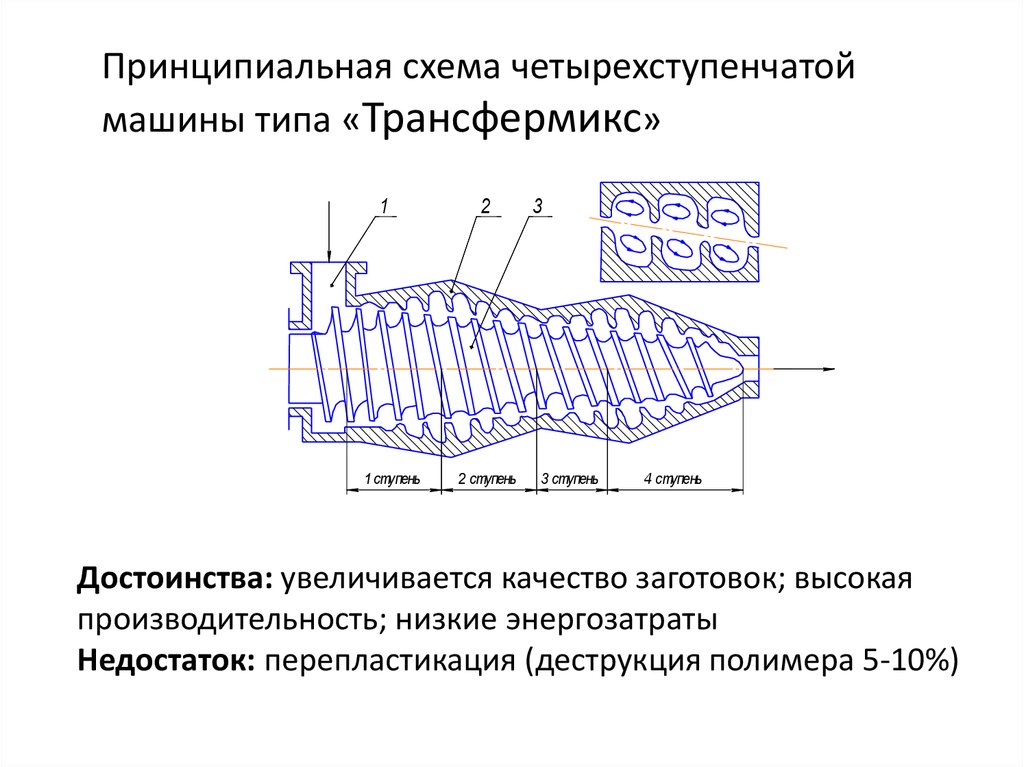

Принципиальная схема четырехступенчатоймашины типа «Трансфермикс»

1

1 ступень

2

2 ступень

3

3 ступень

4 ступень

Достоинства: увеличивается качество заготовок; высокая

производительность; низкие энергозатраты

Недостаток: перепластикация (деструкция полимера 5-10%)

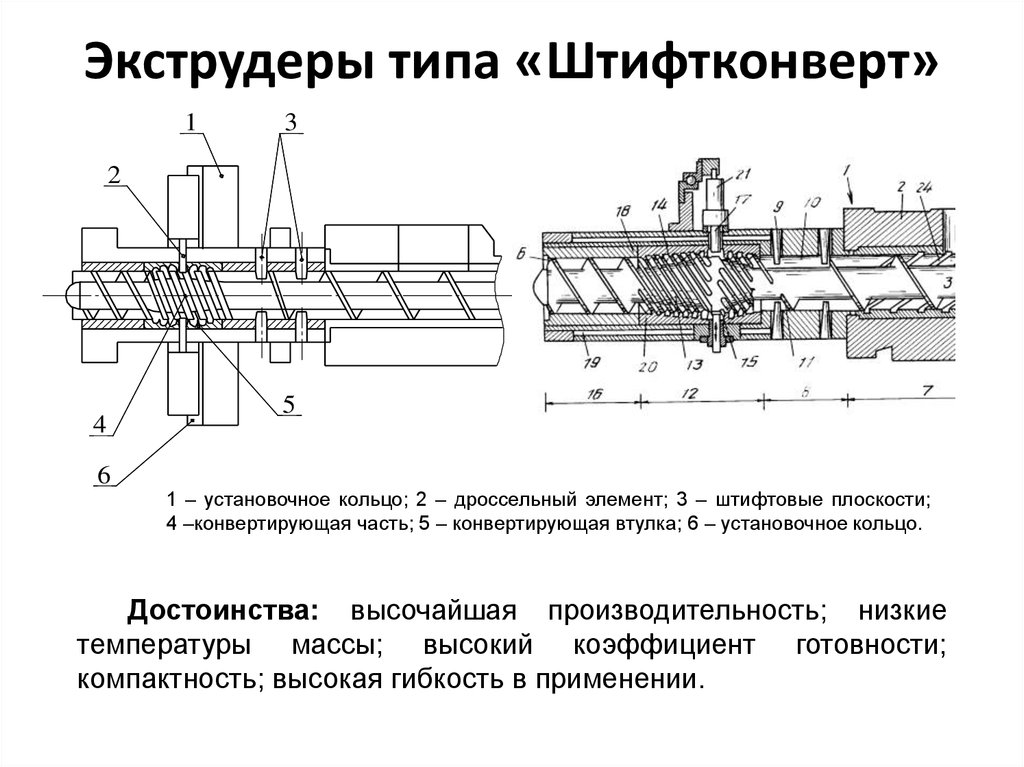

28. Экструдеры типа «Штифтконверт»

13

2

4

6

5

1 – установочное кольцо; 2 – дроссельный элемент; 3 – штифтовые плоскости;

4 –конвертирующая часть; 5 – конвертирующая втулка; 6 – установочное кольцо.

Достоинства: высочайшая производительность; низкие

температуры массы; высокий коэффициент готовности;

компактность; высокая гибкость в применении.

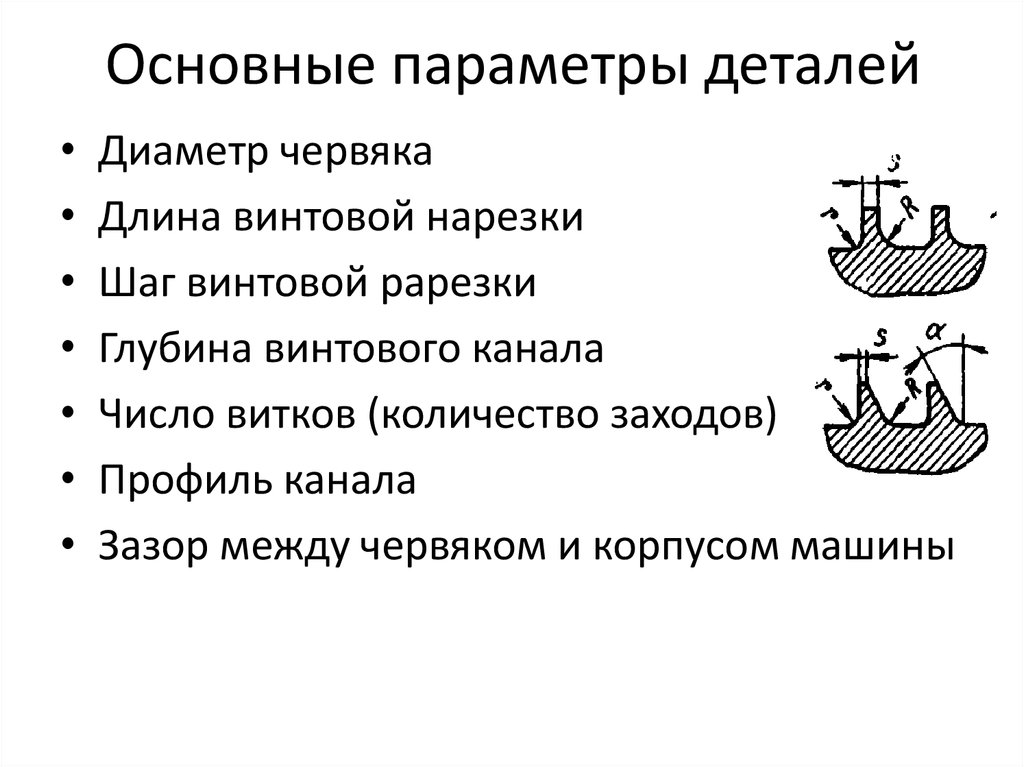

29. Основные параметры деталей

Диаметр червяка

Длина винтовой нарезки

Шаг винтовой рарезки

Глубина винтового канала

Число витков (количество заходов)

Профиль канала

Зазор между червяком и корпусом машины

30. Червяки

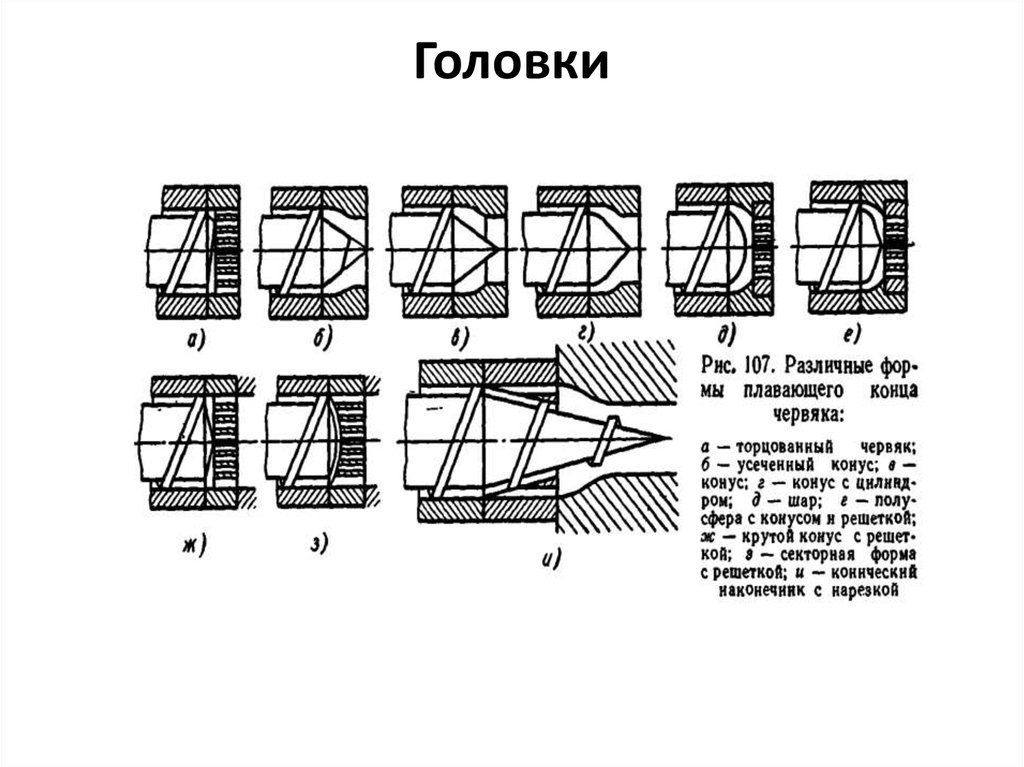

31. Головки

32.

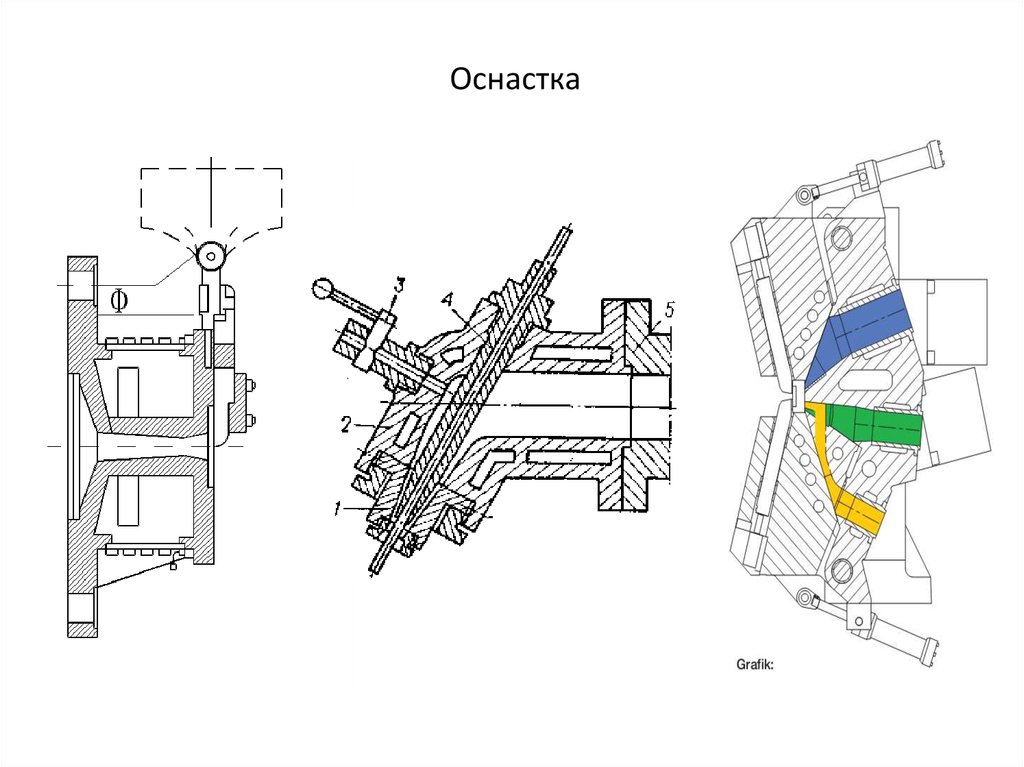

Оснастка33.

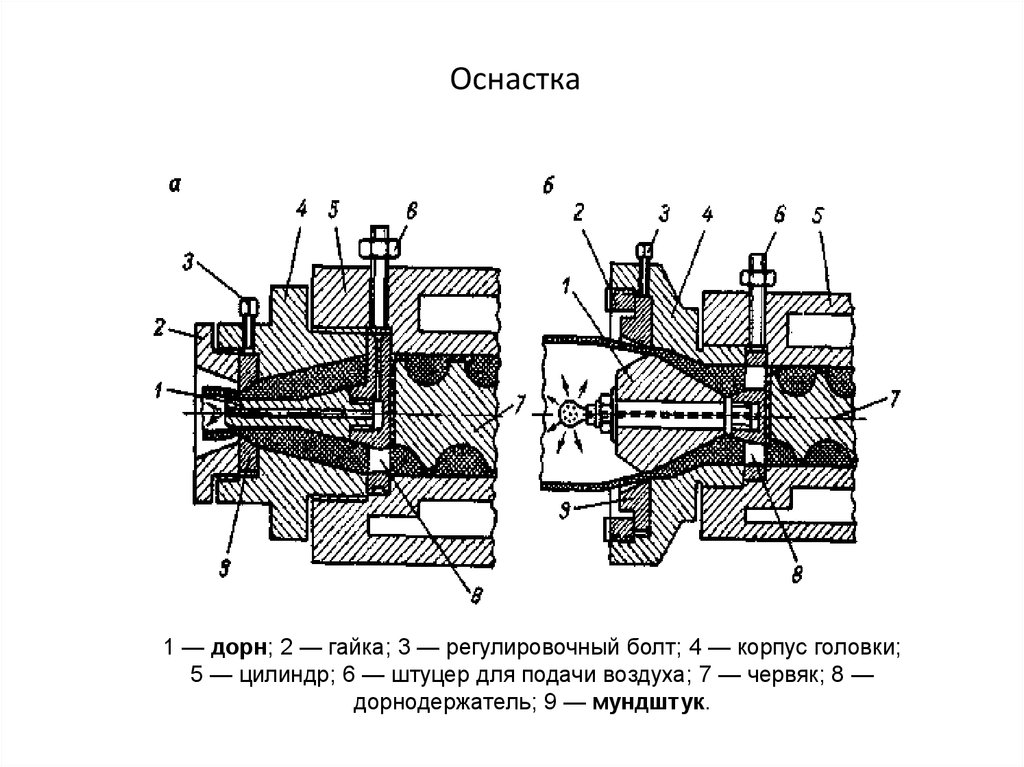

Оснастка1 — дорн; 2 — гайка; 3 — регулировочный болт; 4 — корпус головки;

5 — цилиндр; 6 — штуцер для подачи воздуха; 7 — червяк; 8 —

дорнодержатель; 9 — мундштук.

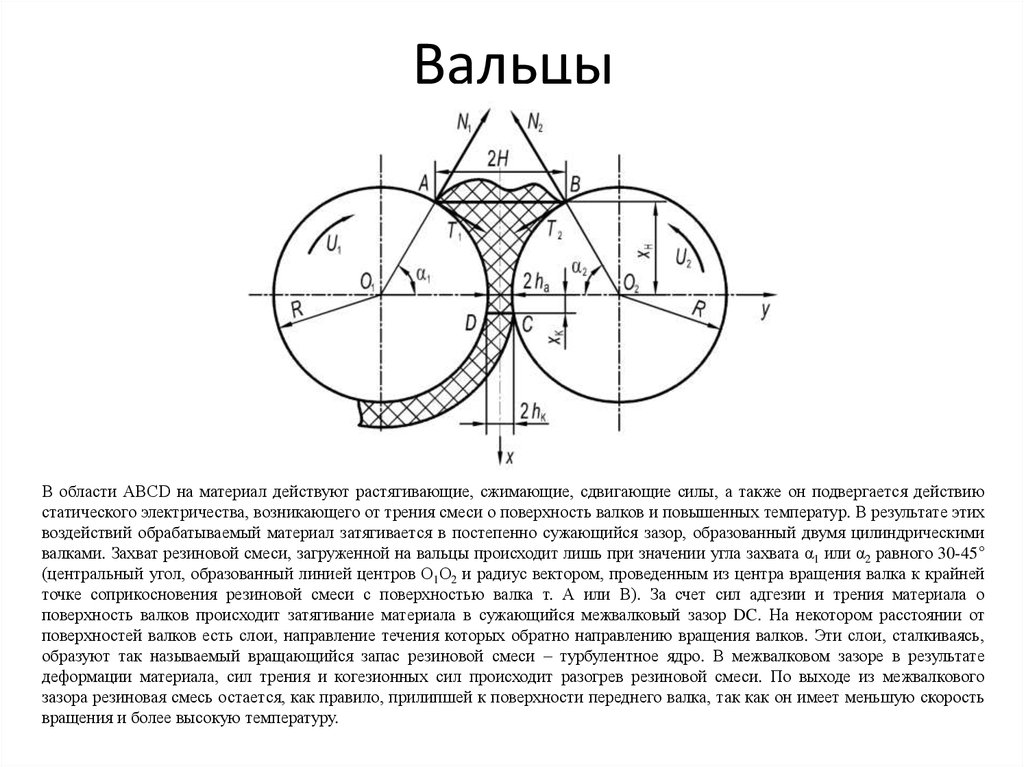

34. Вальцы

В области АВСD на материал действуют растягивающие, сжимающие, сдвигающие силы, а также он подвергается действиюстатического электричества, возникающего от трения смеси о поверхность валков и повышенных температур. В результате этих

воздействий обрабатываемый материал затягивается в постепенно сужающийся зазор, образованный двумя цилиндрическими

валками. Захват резиновой смеси, загруженной на вальцы происходит лишь при значении угла захвата α1 или α2 равного 30-45°

(центральный угол, образованный линией центров О1О2 и радиус вектором, проведенным из центра вращения валка к крайней

точке соприкосновения резиновой смеси с поверхностью валка т. А или В). За счет сил адгезии и трения материала о

поверхность валков происходит затягивание материала в сужающийся межвалковый зазор DC. На некотором расстоянии от

поверхностей валков есть слои, направление течения которых обратно направлению вращения валков. Эти слои, сталкиваясь,

образуют так называемый вращающийся запас резиновой смеси – турбулентное ядро. В межвалковом зазоре в результате

деформации материала, сил трения и когезионных сил происходит разогрев резиновой смеси. По выходе из межвалкового

зазора резиновая смесь остается, как правило, прилипшей к поверхности переднего валка, так как он имеет меньшую скорость

вращения и более высокую температуру.

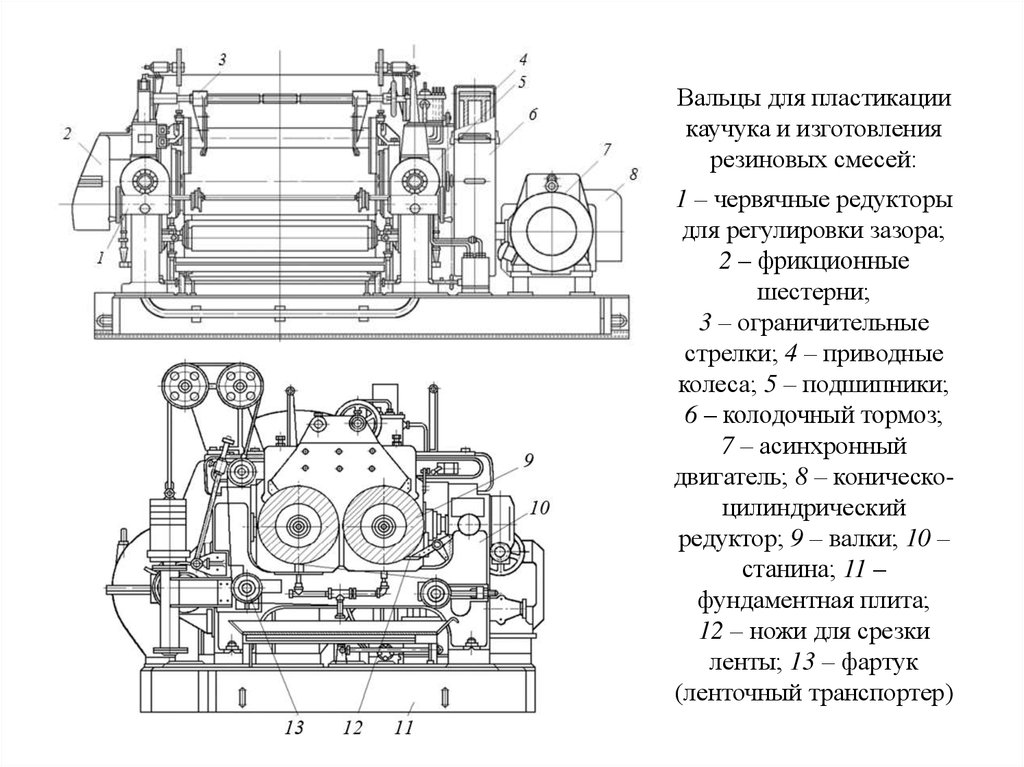

35.

Вальцы для пластикациикаучука и изготовления

резиновых смесей:

1 – червячные редукторы

для регулировки зазора;

2 – фрикционные

шестерни;

3 – ограничительные

стрелки; 4 – приводные

колеса; 5 – подшипники;

6 – колодочный тормоз;

7 – асинхронный

двигатель; 8 – коническоцилиндрический

редуктор; 9 – валки; 10 –

станина; 11 –

фундаментная плита;

12 – ножи для срезки

ленты; 13 – фартук

(ленточный транспортер)

36.

37.

38.

39.

40.

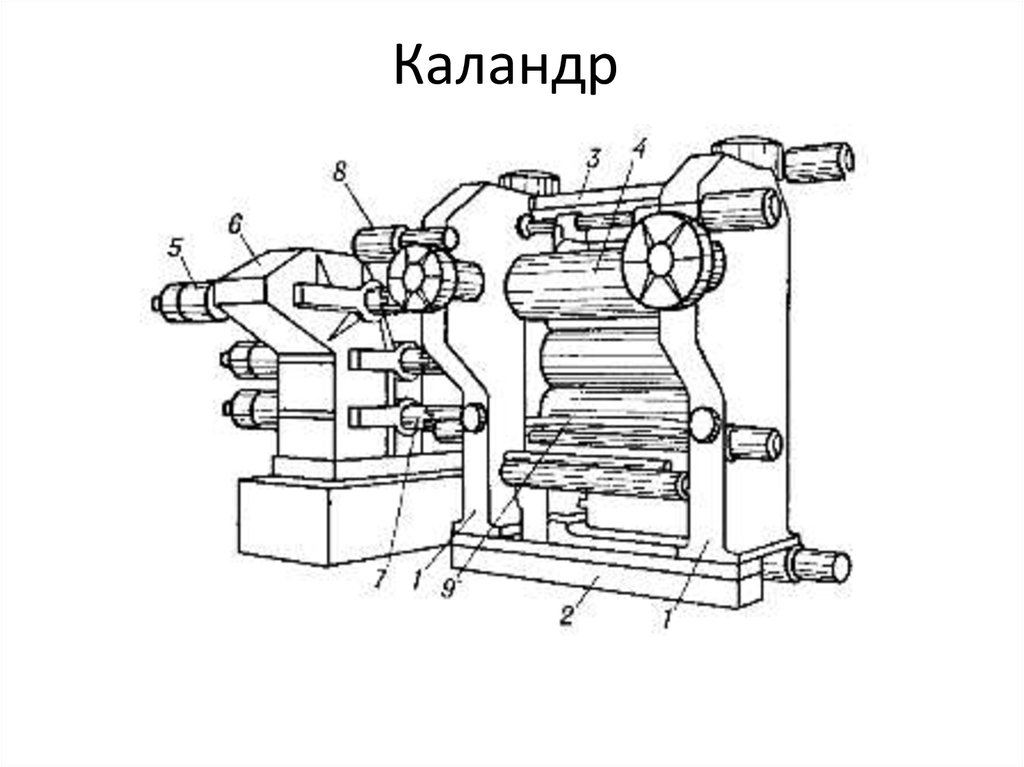

41. Каландр

42. Прогиб валков

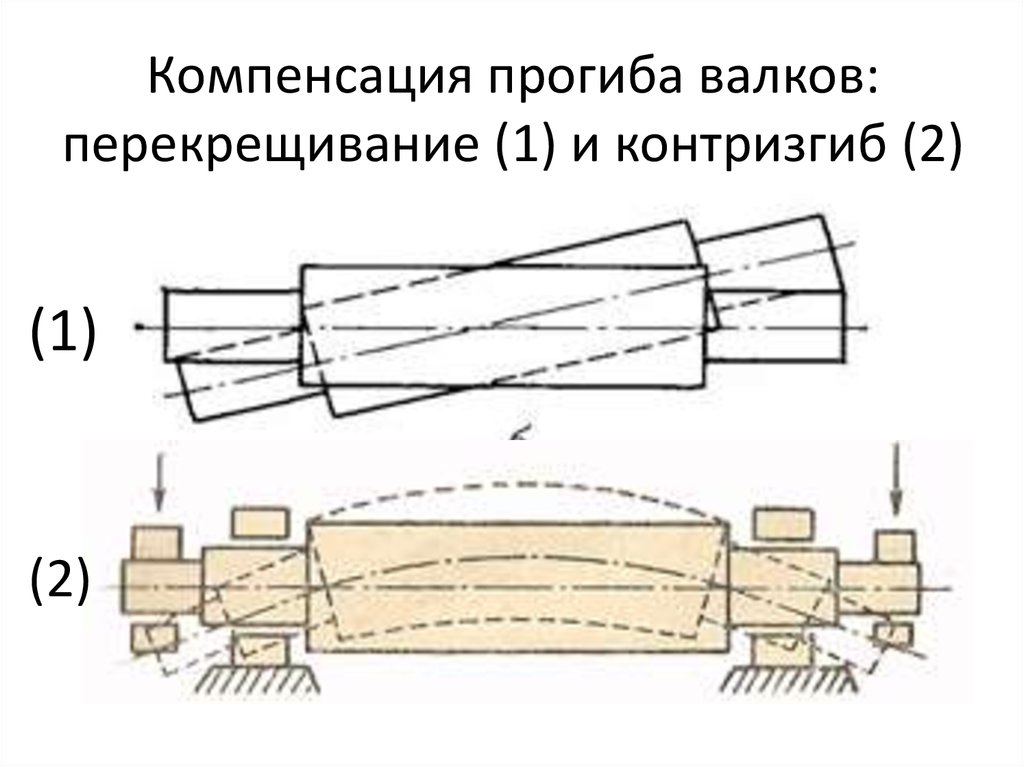

43. Компенсация прогиба валков: перекрещивание (1) и контризгиб (2)

(1)(2)

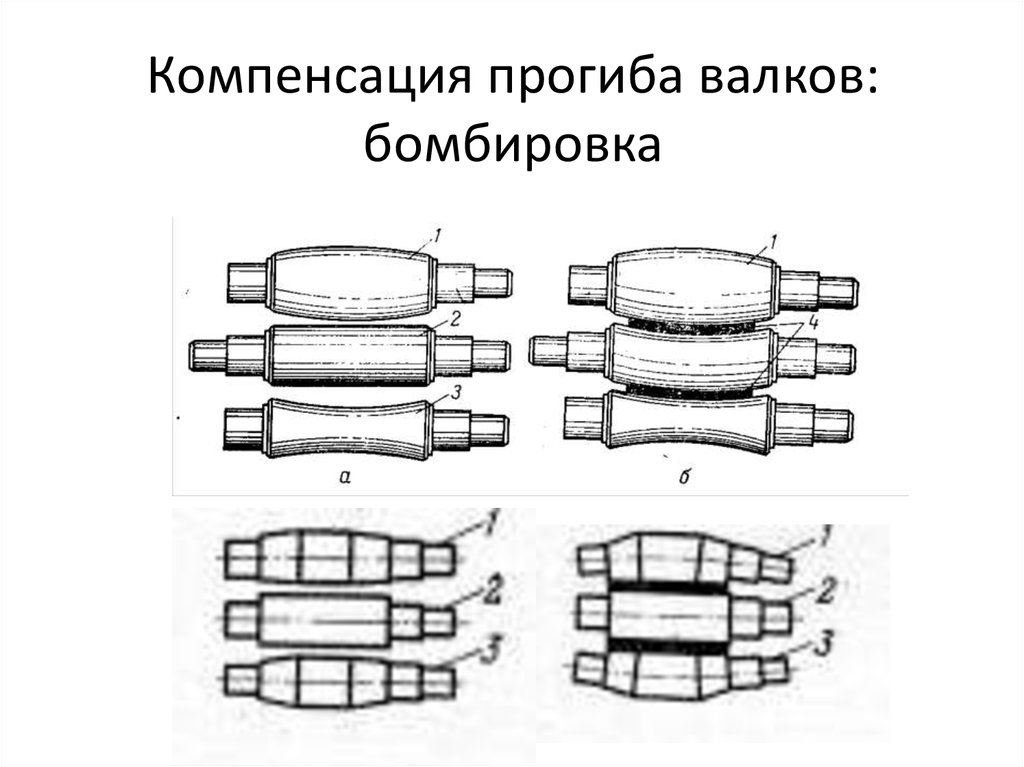

44. Компенсация прогиба валков: бомбировка

45.

Системы охлаждения/обогрева волков46.

47.

Схемы каландрованияСхемы обкладки

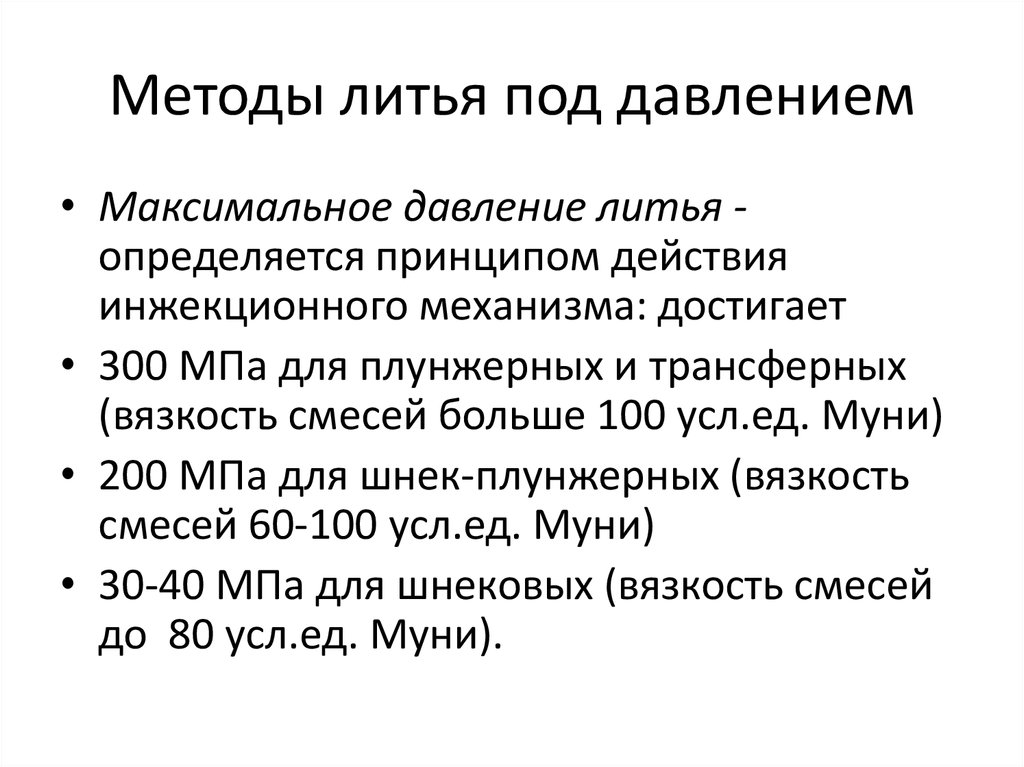

48. Методы литья под давлением

• Максимальное давление литья определяется принципом действияинжекционного механизма: достигает

• 300 МПа для плунжерных и трансферных

(вязкость смесей больше 100 усл.ед. Муни)

• 200 МПа для шнек-плунжерных (вязкость

смесей 60-100 усл.ед. Муни)

• 30-40 МПа для шнековых (вязкость смесей

до 80 усл.ед. Муни).

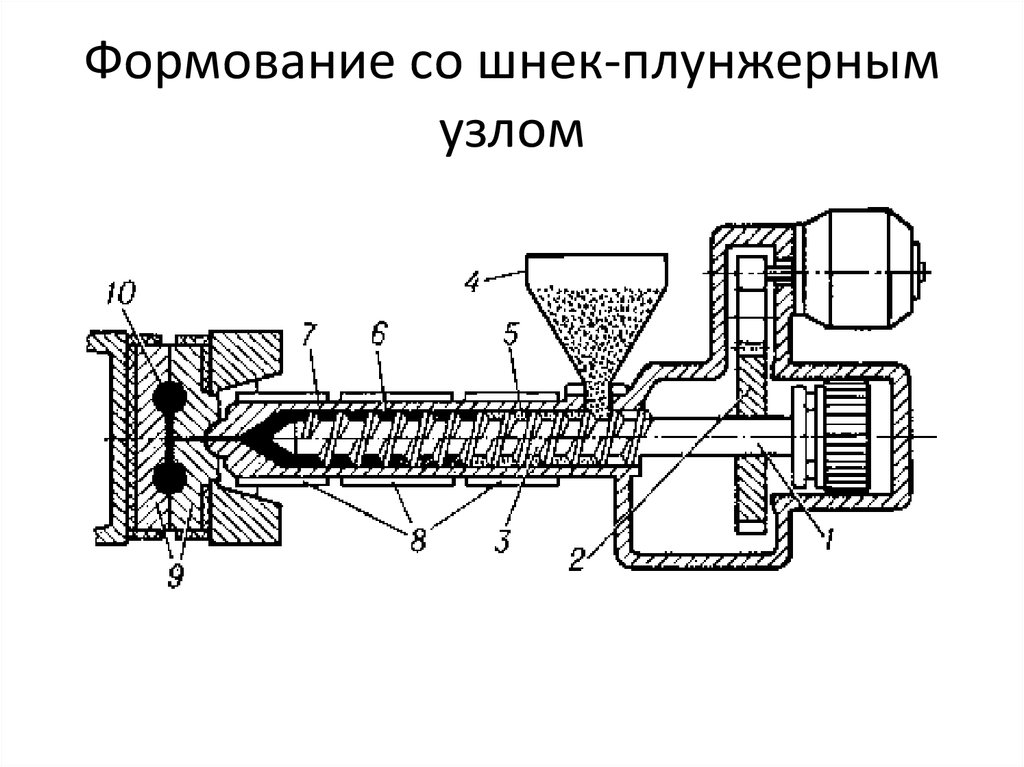

49. Формование со шнек-плунжерным узлом

50.

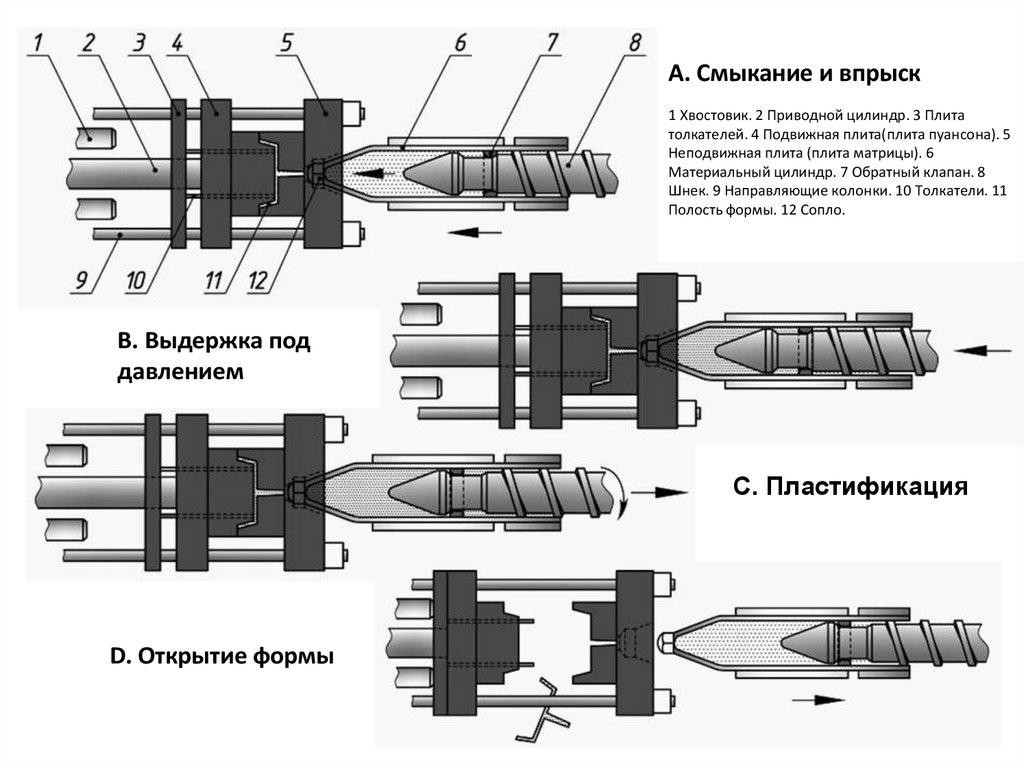

A. Смыкание и впрыск1 Хвостовик. 2 Приводной цилиндр. 3 Плита

толкателей. 4 Подвижная плита(плита пуансона). 5

Неподвижная плита (плита матрицы). 6

Материальный цилиндр. 7 Обратный клапан. 8

Шнек. 9 Направляющие колонки. 10 Толкатели. 11

Полость формы. 12 Сопло.

B. Выдержка под

давлением

C. Пластификация

D. Открытие формы

51. Плунжерное формование

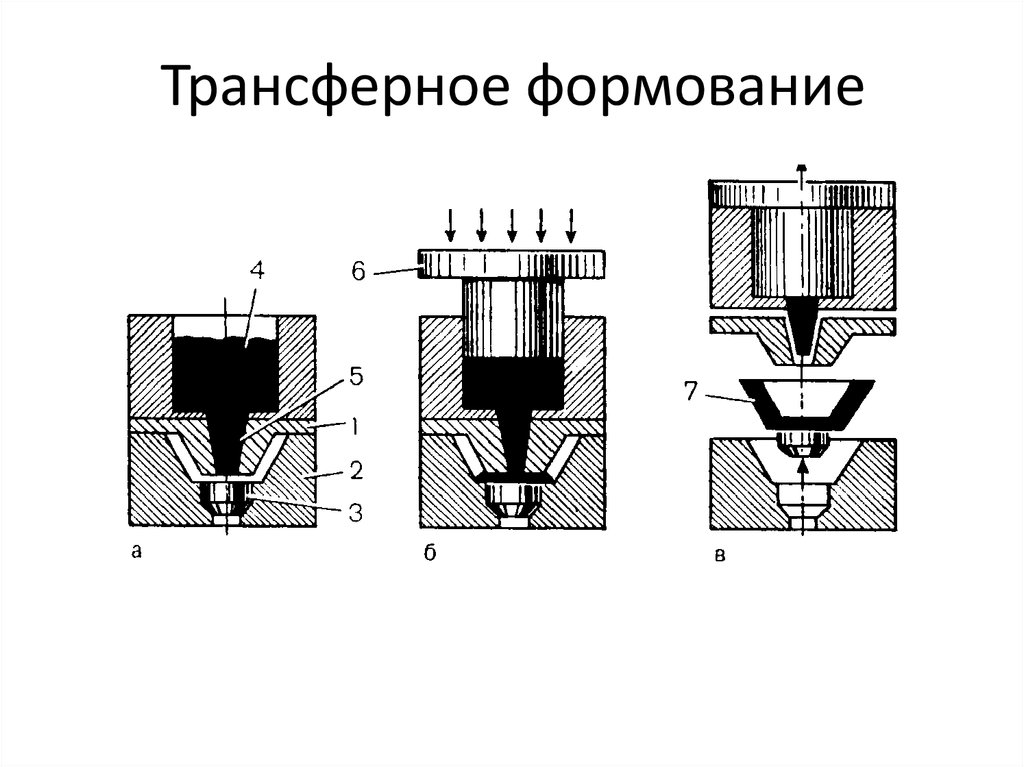

52. Трансферное формование

53. Компресионно-литьевое формование

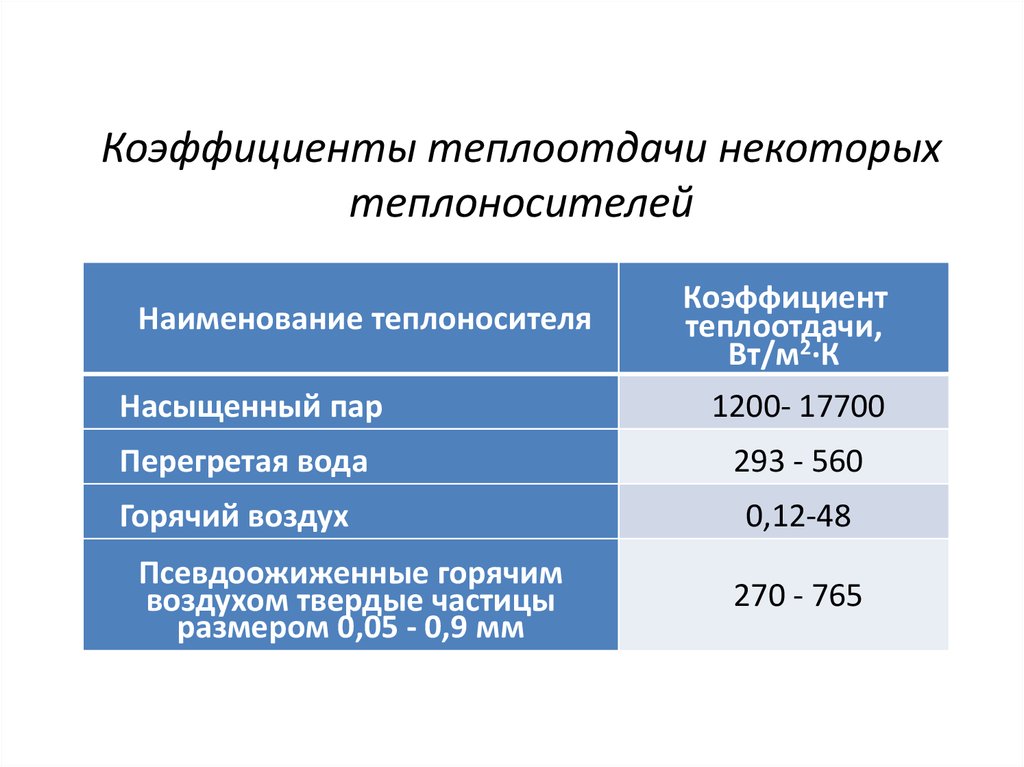

54. Коэффициенты теплоотдачи некоторых теплоносителей

Наименование теплоносителяКоэффициент

теплоотдачи,

Вт/м2·К

Насыщенный пар

1200- 17700

Перегретая вода

293 - 560

Горячий воздух

0,12-48

Псевдоожиженные горячим

воздухом твердые частицы

размером 0,05 - 0,9 мм

270 - 765

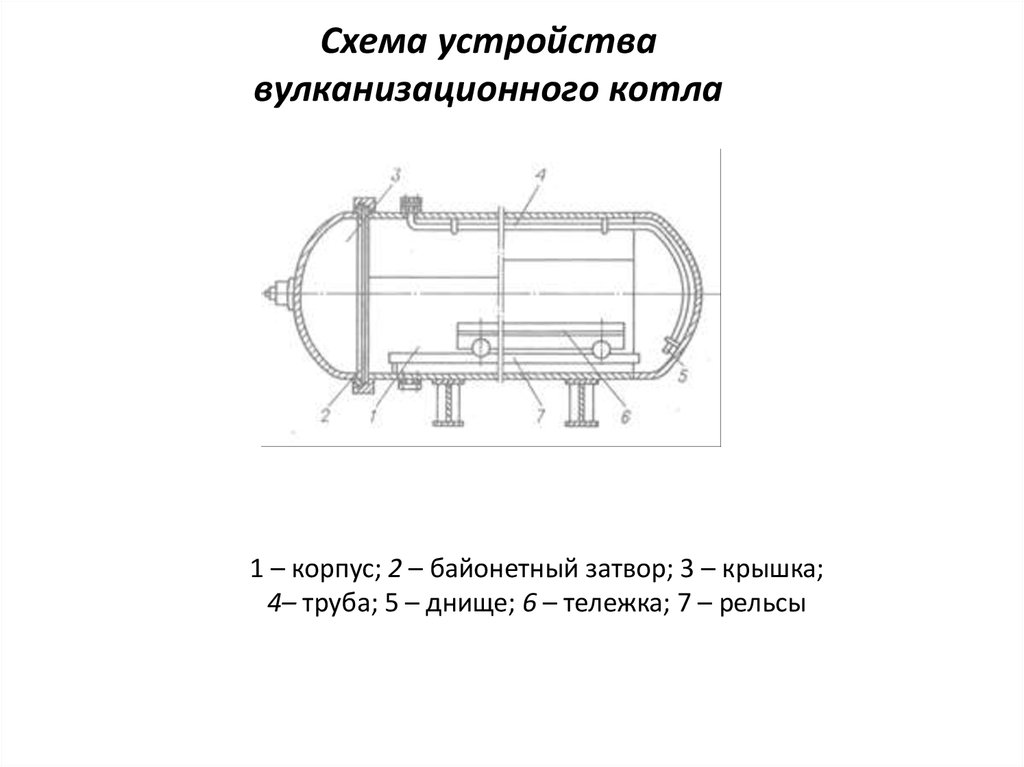

55. Схема устройства вулканизационного котла

1 – корпус; 2 – байонетный затвор; 3 – крышка;4– труба; 5 – днище; 6 – тележка; 7 – рельсы

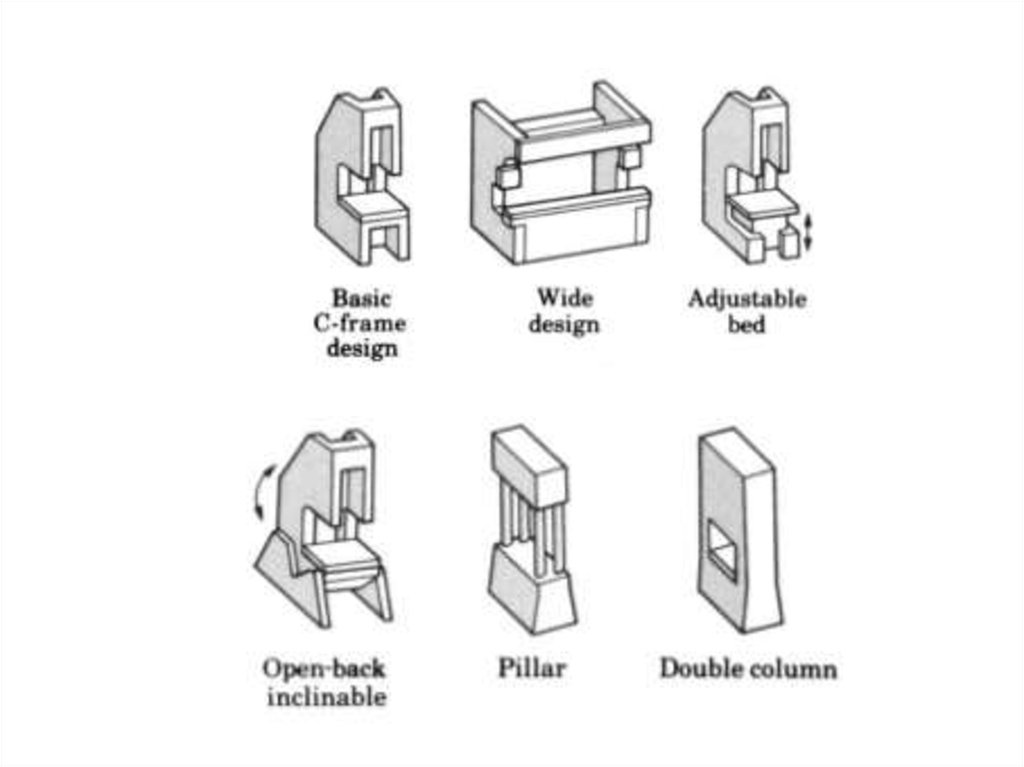

56. Рамный пресс – силовую нагрузку воспринимает рама

Колонный пресс – силовую нагрузкувоспринимают колонны

57.

58.

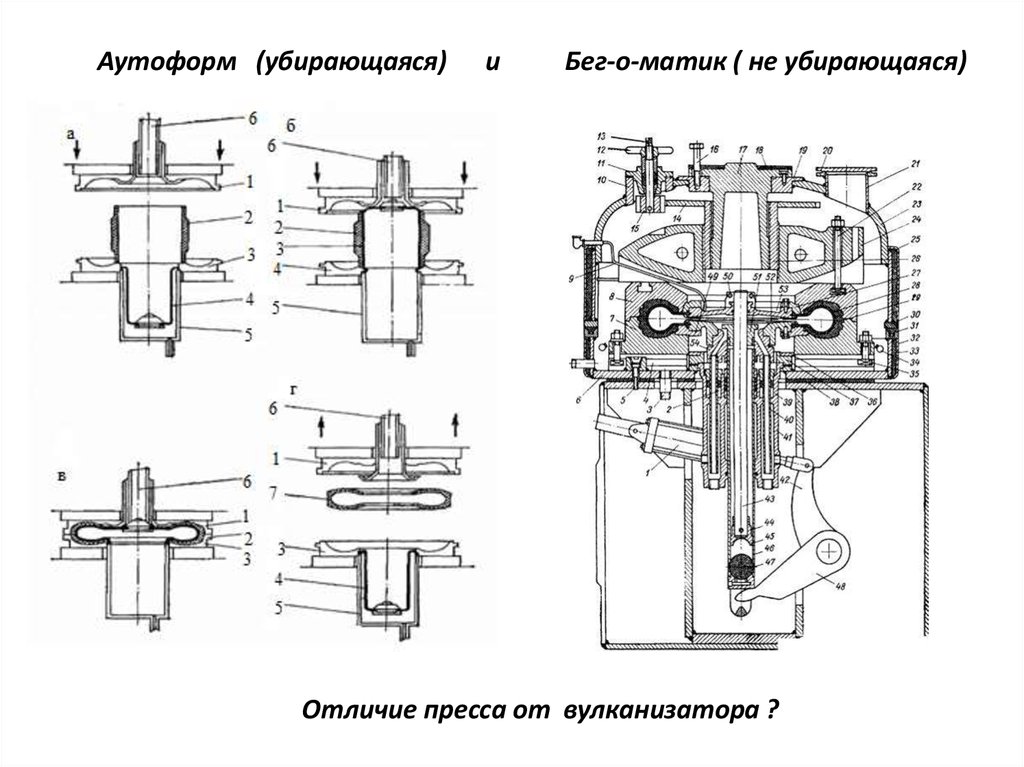

59. Аутоформ (убирающаяся) и Бег-о-матик ( не убирающаяся)

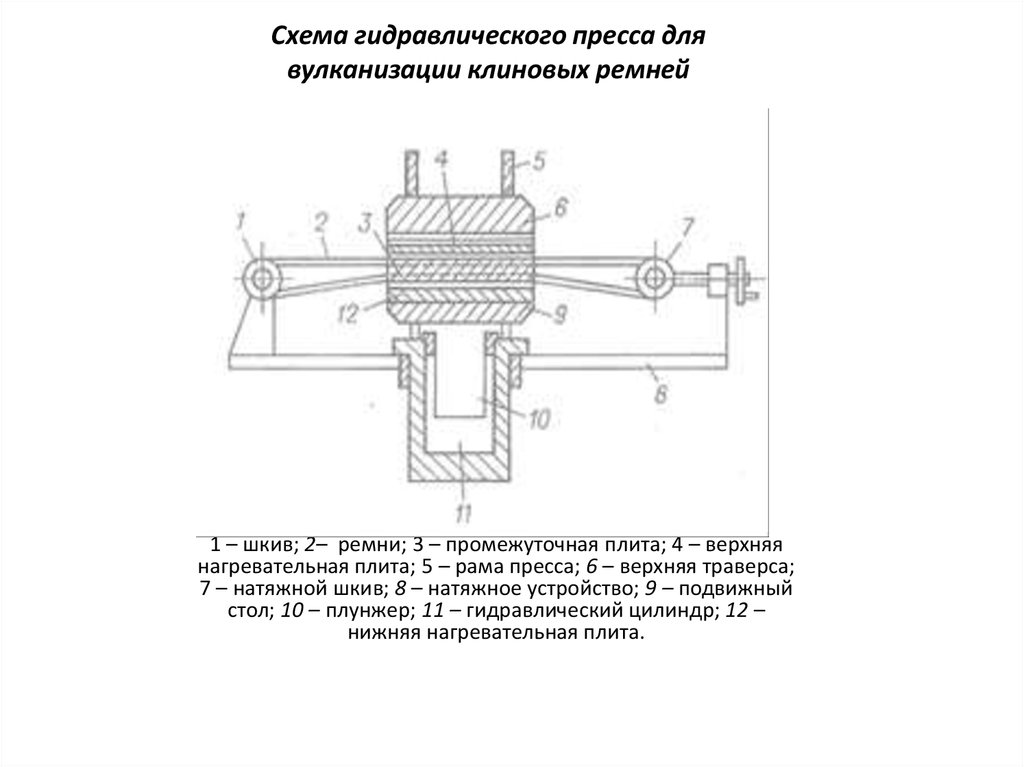

Отличие пресса от вулканизатора ?60. Схема гидравлического пресса для вулканизации клиновых ремней

1 – шкив; 2– ремни; 3 – промежуточная плита; 4 – верхняянагревательная плита; 5 – рама пресса; 6 – верхняя траверса;

7 – натяжной шкив; 8 – натяжное устройство; 9 – подвижный

стол; 10 – плунжер; 11 – гидравлический цилиндр; 12 –

нижняя нагревательная плита.

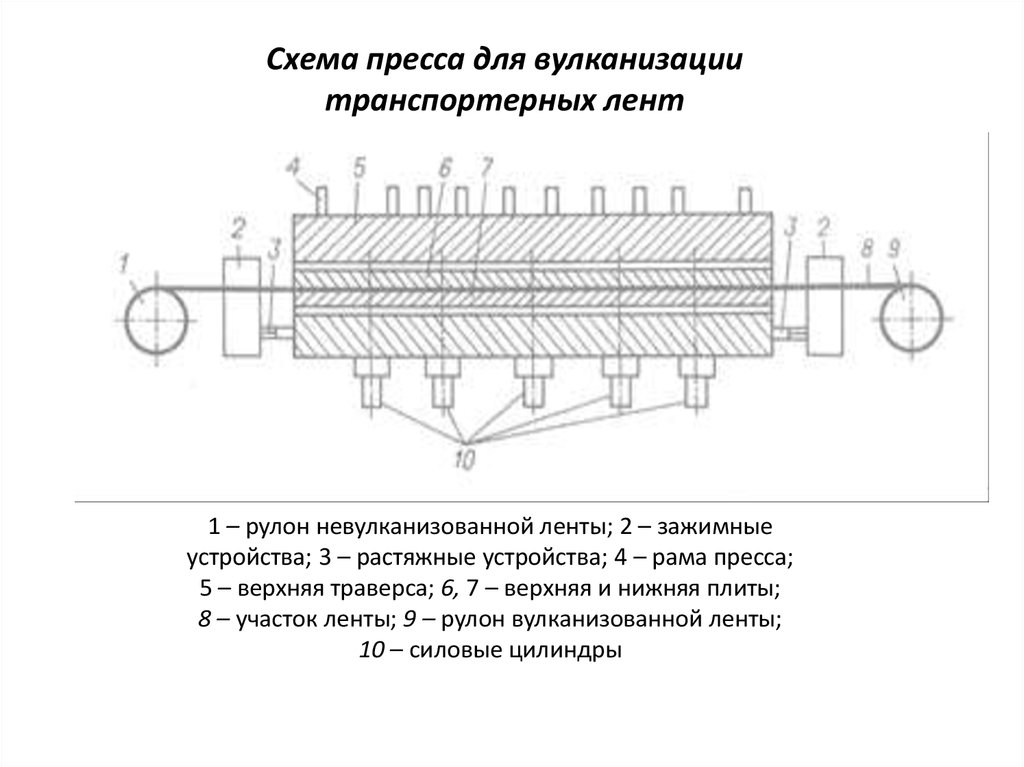

61. Схема пресса для вулканизации транспортерных лент

1 – рулон невулканизованной ленты; 2 – зажимныеустройства; 3 – растяжные устройства; 4 – рама пресса;

5 – верхняя траверса; 6, 7 – верхняя и нижняя плиты;

8 – участок ленты; 9 – рулон вулканизованной ленты;

10 – силовые цилиндры

62. Схема автоклав - пресса

1 - корпус; 2 - траверса; 3 - крышка; 4 - штуцер для подачитеплоносителя в варочную камеру; 5 - байонетное кольцо;

6 - тяга; 7 - стол с уравнительным диском; 8 - кольцевое

основание; 9 - трубопровод; 10 - гидравлический цилиндр;

11 - плунжер; 12 - гидравлический сальник

63. Схема туннельного вулканизатора непрерывного действия

1 – камера распределения воздуха; 2, 7 – поворотная и приводнаястанции соответственно 3 – калорифер; 4 – вентилятор;

5 – воздуховод; 6 – кольцевые камеры гашения скорости и

возврата воздуха; 8 – тяговая цепь с формами; 9 – лепестковые

диафрагмы; 10,11 – нижняя и верхняя часть трубчатого туннеля

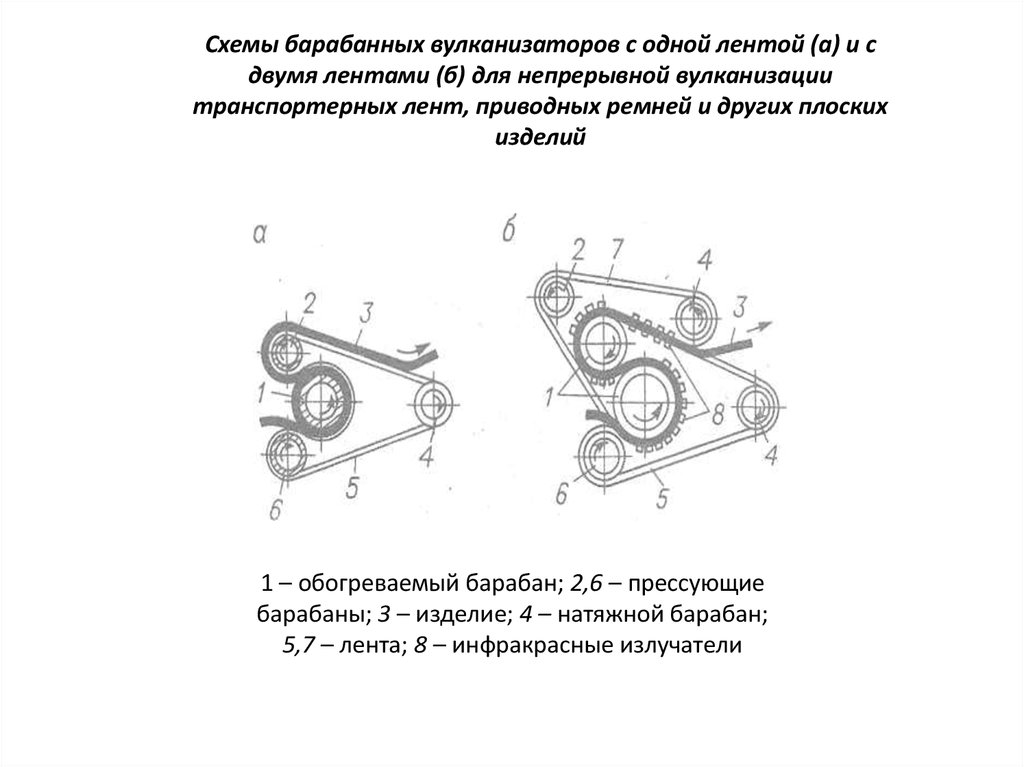

64. Схемы барабанных вулканизаторов с одной лентой (a) и с двумя лентами (б) для непрерывной вулканизации транспортерных лент,

приводных ремней и других плоскихизделий

1 – обогреваемый барабан; 2,6 – прессующие

барабаны; 3 – изделие; 4 – натяжной барабан;

5,7 – лента; 8 – инфракрасные излучатели

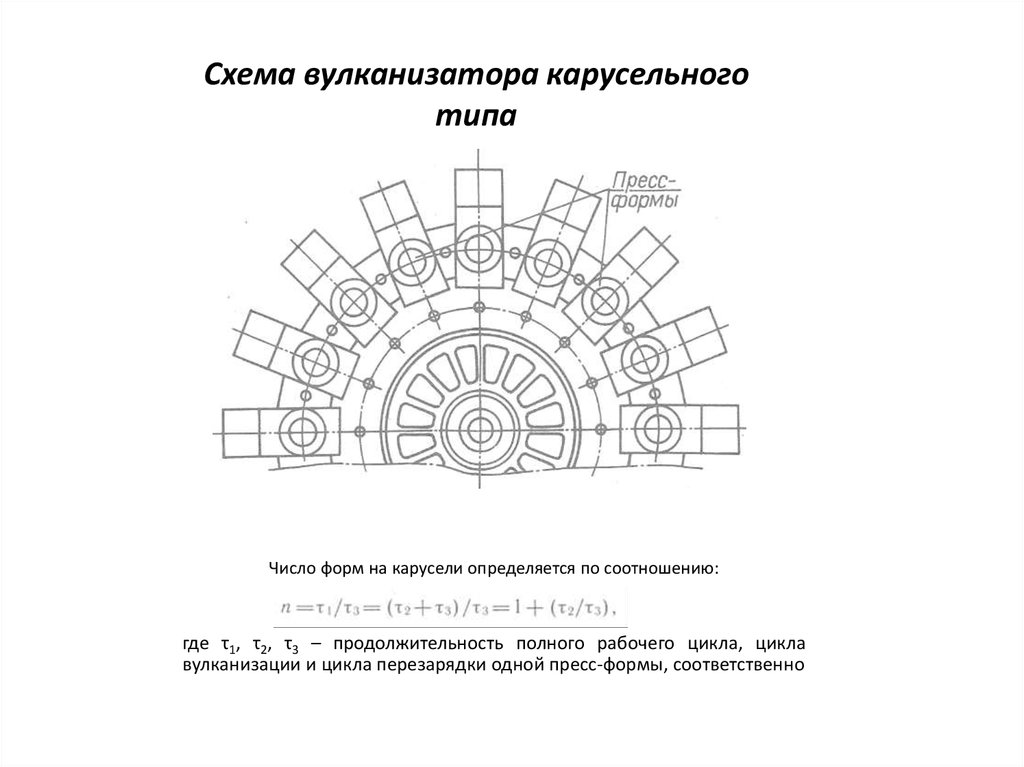

65. Схема вулканизатора карусельного типа

Число форм на карусели определяется по соотношению:где τ1, τ2, τ3 – продолжительность полного рабочего цикла, цикла

вулканизации и цикла перезарядки одной пресс-формы, соответственно

Промышленность

Промышленность