Похожие презентации:

Агломерационные машины, вращающиеся и шахтные печи для вспучивания, вагранки, ванные печи

1. Тема: Агломерационные машины , вращающиеся и шахтные печи для вспучивания , вагранки , ванные печи.

{Тема:

Агломерационные машины , вращающиеся и шахтные

печи для вспучивания , вагранки , ванные печи.

ФСТИМ 15-1

Амиров А.К.

2. Характеристики площадь спекания — до 450 м² ширина ленты — от 3м высота спекаемого слоя — от 230мм производительность — от 74

Агломерационная машина (агломашина) — машина,предназначенная для получения агломерата путём спекания

рудной мелочи и концентратов методом прососа воздуха через

слой шихты, лежащей на колосниковой решётке, с частичным

освобождением шихты от вредных примесей.

Характеристики

площадь спекания — до 450 м²

ширина ленты — от 3м

высота спекаемого слоя — от 230мм

производительность — от 74 т/ч

выход возврата — от 20,5 %

температура газа в эксгаустере — от 110 °C

средний диаметр возврата — от 4мм

содержание мелочи 0-5 мм в бункерном агломерате — от 11 %

прочность агломерата: на удар — от 68 %, на истирание — от 5 %

площадь просасывания общая — 160м²

длина площади просасывания — 65м²

ширина рабочей поверхности — 2.7м

скорость движения палет — от 1.5м/мин

мощность — 32кВт

обороты — 730об/мин

обороты тахогенератора — 1950об/мин

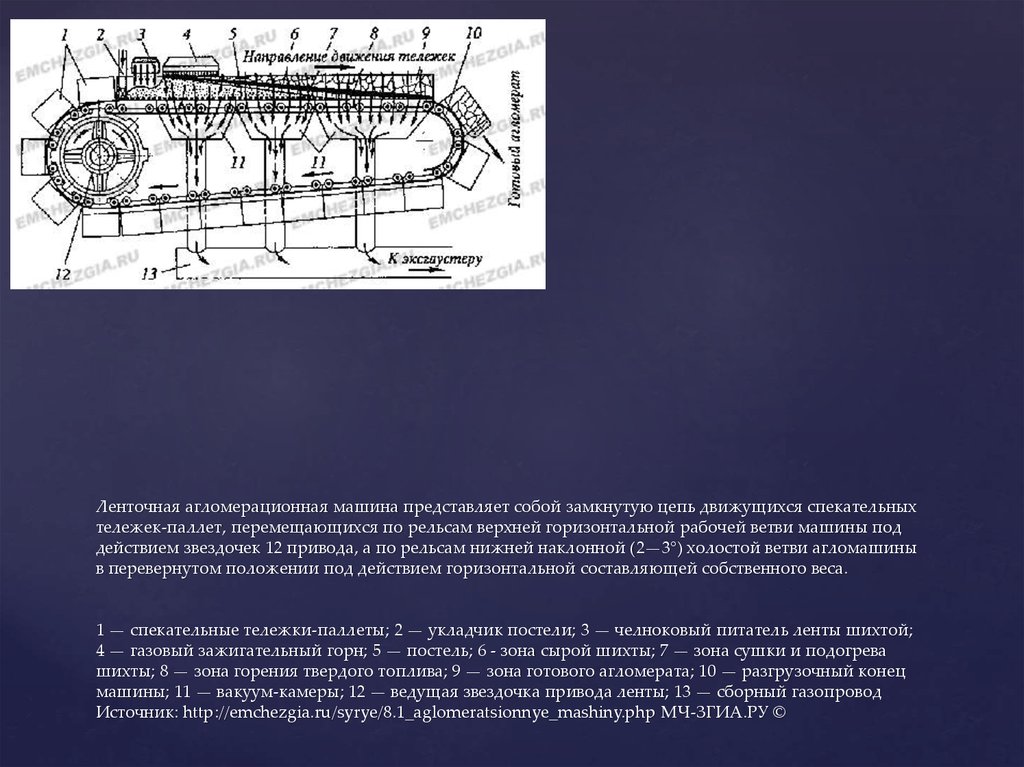

3. Ленточная агломерационная машина представляет собой замкнутую цепь движущихся спекательных тележек-паллет, перемещающихся по

рельсам верхней горизонтальной рабочей ветви машины поддействием звездочек 12 привода, а по рельсам нижней наклонной (2—3°) холостой ветви агломашины

в перевернутом положении под действием горизонтальной составляющей собственного веса.

1 — спекательные тележки-паллеты; 2 — укладчик постели; 3 — челноковый питатель ленты шихтой;

4 — газовый зажигательный горн; 5 — постель; 6 - зона сырой шихты; 7 — зона сушки и подогрева

шихты; 8 — зона горения твердого топлива; 9 — зона готового агломерата; 10 — разгрузочный конец

машины; 11 — вакуум-камеры; 12 — ведущая звездочка привода ленты; 13 — сборный газопровод

Источник: http://emchezgia.ru/syrye/8.1_aglomeratsionnye_mashiny.php МЧ-ЗГИА.РУ ©

4. Перед вспучиванием перлитовое сырье проходит термическую подготовку при температуре 500—600 °С во вращающихся барабанных печах.

Технологические схемы предусматривают вспучивание перлитового песка притемпературе 1000—1100 °С в вертикальных шахтных печах и вращающихся барабанных

печах, а перлитового щебня только во вращающихся барабанных печах

Вспучивание высушенного перлитового сырья размером 1,2—10 мм производится во

вращающейся барабанной печи, устанавливаемой под углом 7° в горизонтальной

плоскости (рис. 11.6,6). Крупная фракция готовой продукции из печи

транспортируется пневмотранспортом на сортировку и в бункера готовой продукции.

Тонкая фракция вместе с дымовыми газами вентилятором направляется в циклон и

после осаждения в нем через систему затворов-питателей подается в бункер готовой

продукции.

5. Шахтная печь СМТ-177А состоит из верхней секции с коллектором, камеры разбавления, защитных секций, съемных кожухов, двух

коробов, течек, горелки или форсунки.Верхняя секция с коллектором является основной несущей частью

печи.

Внутренний съемный кожух состоит из верхней цилиндрической и

нижней конической частей. По бокам цилиндрической части

расположены направляющие ролики для загрузочных течек.

С верхним фланцем верхней секции с коллектором связана камера

разбавления, предназначенная для снижения температуры отходящих

дымовых газов путем подсоса холодного воздуха через специальные

окна, сечение которых регулируется поворотной крышкой.

В нижней части установлены горелки либо форсунка. При сжигании

топлива поток раскаленных газов движется снизу вверх.

На расстоянии 1 м относительно нижнего торца печи через течки 4 в

шахту навстречу потоку вводится дробленый перлит. Наиболее

мелкие частицы сразу вспучиваются и выносятся из печи, а крупные

остаются в печи. Падая вниз, они вспучиваются. Невспучивающиеся

примеси перлита скапливаются на откидных дверках.

Управление технологическим процессом осуществляется

автоматически и дистанционно.

6. Вращающаяся печь СМТ-179А (рис. 11.9) предназначена для вспучивания перлитового сырья с размером частиц 1,2 … 10 мм и получения

перлитового песка с насыпной плотностью 200—350 кг/м3, а такжеперлитового щебня с насыпной плотностью 300— 600 кг/м3. Печь состоит из футерованного барабана, камеры

выгрузки, привода, опорного и опорно-упорного устройств, топки, форсунки либо горелки уплотняющего

устройства механизма очистки пересыпной течки.

Печь вспучивания — прямоточная.

Подготовленное в печи термоподготовки сырье по наклонному лотку поступает в барабан печи вспучивания.

Режим печи вспучивания обеспечивает быстрый прогрев материала при кратковременном его пребывании в

зоне максимальной температуры. Часть поступающего в печь перлита вспучивается в факеле. Основная масса

довспу-чивается на футеровке и при вращении барабана печи транспортируется к камере выгрузки. Время

пребывания материала в печи 40 … 70 с.

Затвор-питатель СМТ-180А предназначен для дозирования подачи вспученного перлитового песка и щебня с

насыпной плотностью 50—600 кг/м3 и обеспечения герметизации системы. Основными его сборочными

единицами являются корпус, ротор, лопасти и привод.

Корпус выполнен цилиндрическим с двумя патрубками: приемным и выгрузочным. Внутри корпуса

установлена гильза с проемами.

7.

Вагранка — топливная печь шахтного типа (вертикальная), служащая дляпереплавки чугуна. Топливом служит преимущественно кокс, или антрацит,

высокая температура при сжигании которых достигается посредством дутья .

Вагранка отличается от домны тем, что в ней практически не происходит

химических реакций, изменяющих состав чугуна. По конструкции вагранка, в

отличие от домны, как правило, имеет цилиндрическую форму. Вагранку

гораздо легче остановить, чем доменную печь, для ремонта или в случае

другой необходимости, вследствие сравнительно небольших размеров.

Распространённые конструкции вагранок производства конца 1920-х — до

1960-х годов имели производительности от 1 до 3-5 тонн чугуна в час.

Вагранки нижней частью, как правило, устанавливались в крытом помещении

— литейном цехе, где над крышей возвышалась лишь верхняя часть печи с

характерным искрогасителем. Чугун из вагранок имел невысокое качество, и

шёл на литьё колёс узкоколейных вагонеток, траков гусениц тракторов,

противовесов, балластных блоков и других неточных изделий, требующих

потом сравнительно небольшой механической обработки.

8. Перед началом процесса в завалочное окно вагранки, расположенное на верху шахты, помещают попеременно кокс и чугун. Также для

соответствия чугуна требуемым характеристикам практикуют добавление определенныхэлементов, например, извести.

В ходе плавления чугуна выделяется окись углерода, которая, попадая в трубу, забирает неиспользованную

энергию топлива. Поэтому целесообразно над основным рядом фурм располагать несколько дополнительных

рядов в шахматном порядке. Именно в такие дополнительные ряды и попадает окись углерода.

Нижняя часть вагранки (горн) содержит летки, чугунную и шлаковую, а также фурмы, подающие дутье.

Плавильным поясом называют зону, находящуюся в области фурм. При сгорании кокса происходит плавление

чугуна, а затем его выход через летку.

Шлак, получаемый в результате плавления золы кокса и флюсов, отправляется в шлаковую летку.

Поднимающиеся продукты горения повышают температуру шихты и оказываются в трубе. Газы, попадающие в

искрогаситель, два раза меняют свое направление и уменьшают скорость, при этом осаждаются твердые частицы,

находящиеся в газах.

Один цикл плавки длится около 15 часов. После этого вагранка выбивается, и необходим ремонт футеровки.

Уровень производительность вагранки может достигать 25 т/ч. Зависит этот параметр как от внутреннего

диаметра, так и от расположения рядов фурм. В среднем, с 1 квадратного метра вагранки получают 8 т/ч.

Чтобы получать чугун постоянного состава, необходимо снабжать вагранки копильником. Копильник является

цилиндрическим сосудом, футерованным полукислым кирпичом. Из лещади в копильник чугун перетекает

постоянным потоком, оттуда попадает в летку с желобом.

9.

ВАННЫЕ ПЕЧИ бывают непрерывного ипериодического действия.

Ванные печи непрерывного действия имеют

ряд преимуществ перед горшковыми и

ванными печами периодического действия:

они более экономичны, производительны и

удобны в обслуживании.

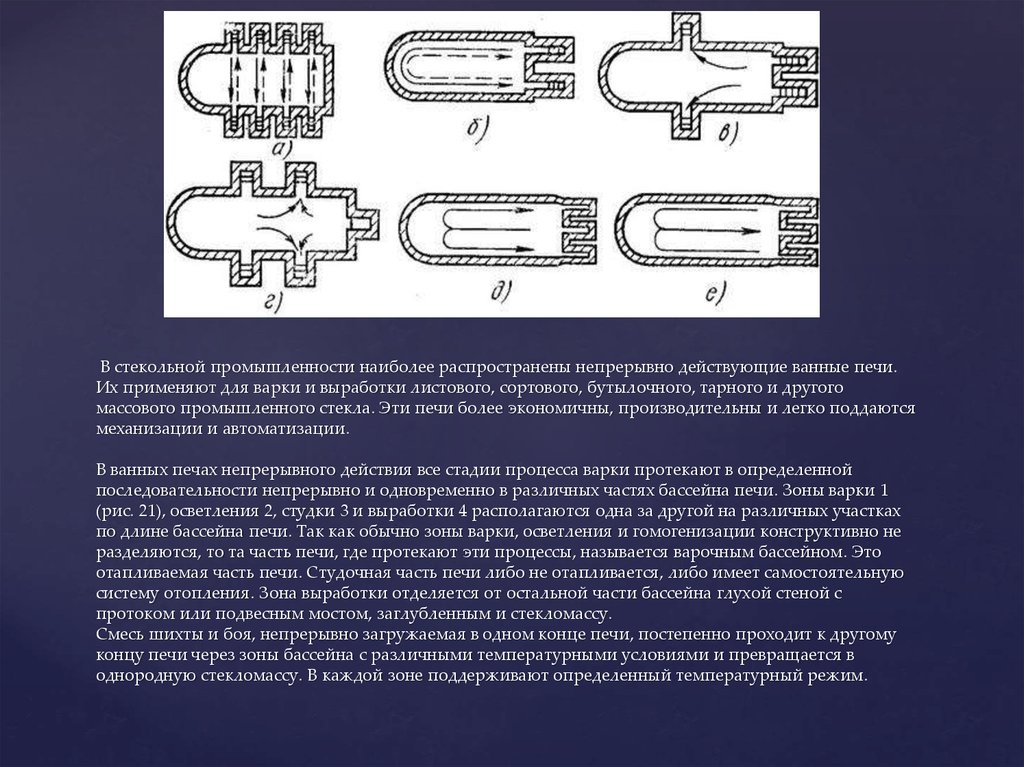

10. В стекольной промышленности наиболее распространены непрерывно действующие ванные печи. Их применяют для варки и выработки

листового, сортового, бутылочного, тарного и другогомассового промышленного стекла. Эти печи более экономичны, производительны и легко поддаются

механизации и автоматизации.

В ванных печах непрерывного действия все стадии процесса варки протекают в определенной

последовательности непрерывно и одновременно в различных частях бассейна печи. Зоны варки 1

(рис. 21), осветления 2, студки 3 и выработки 4 располагаются одна за другой на различных участках

по длине бассейна печи. Так как обычно зоны варки, осветления и гомогенизации конструктивно не

разделяются, то та часть печи, где протекают эти процессы, называется варочным бассейном. Это

отапливаемая часть печи. Студочная часть печи либо не отапливается, либо имеет самостоятельную

систему отопления. Зона выработки отделяется от остальной части бассейна глухой стеной с

протоком или подвесным мостом, заглубленным и стекломассу.

Смесь шихты и боя, непрерывно загружаемая в одном конце печи, постепенно проходит к другому

концу печи через зоны бассейна с различными температурными условиями и превращается в

однородную стекломассу. В каждой зоне поддерживают определенный температурный режим.

Промышленность

Промышленность