Похожие презентации:

АСУП / ERP Автоматизированные системы управления предприятием

1. АСУП / ERP Автоматизированные системы управления предприятием

Enterprise Resource Planning (ERP)Системы планирование ресурсов

предприятия

2.

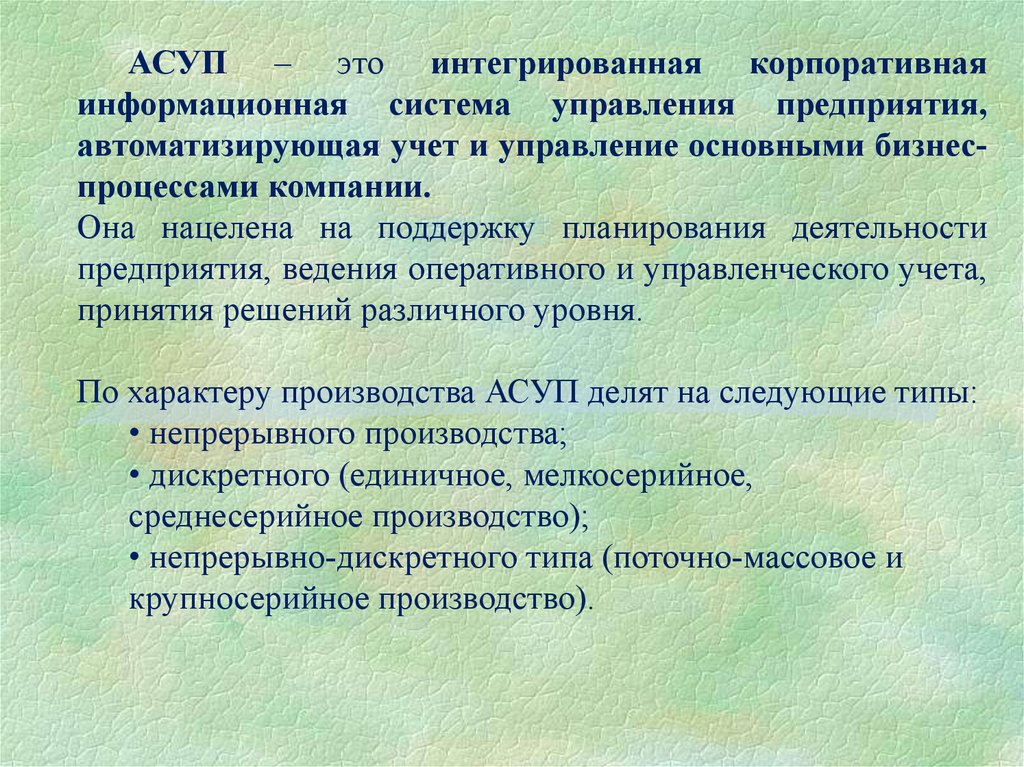

АСУП – это интегрированная корпоративнаяинформационная система управления предприятия,

автоматизирующая учет и управление основными бизнеспроцессами компании.

Она нацелена на поддержку планирования деятельности

предприятия, ведения оперативного и управленческого учета,

принятия решений различного уровня.

По характеру производства АСУП делят на следующие типы:

• непрерывного производства;

• дискретного (единичное, мелкосерийное,

среднесерийное производство);

• непрерывно-дискретного типа (поточно-массовое и

крупносерийное производство).

3.

В зависимости от вида производства функции АСУПмогут объединяться в различных сочетаниях в

несколько

групп,

соответственно

появляются

разновидности АСУП с названиями ERP, MRP, MES,

SCM и др.

Обычно функции управления поставками и

отношениями с заказчиками относят к функциям ERP,

но иногда эти функции реализуются в самостоятельных

системах SCM и CRM соответственно.

Наиболее полно функции управления предприятиями

представлены в системах ERP (Enterprise Resource

Planning), т.е. АСУП обычно отождествляют с

системами ERP.

4.

Состав АСУПОбычно в состав АСУП входят следующие подсистемы :

• перспективного развития предприятия;

• технико-экономического планирования;

• оперативного управления;

• управления сбытом продукции;

• управления финансовой деятельностью;

• планирования, учета, анализа труда и заработной платы;

• управления материально-техническим снабжением;

• планирования и учета кадров;

• управления научно-исследовательскими работами;

• управления капитальным строительством;

• бухгалтерского учета;

• научно-технической информации.

5.

Назначение подсистем и выполняемые ими функцииПодсистемы планирования.

Основные функции, выполняемые подсистемой планирования:

• планирование

производства;

• расчет потребностей

в мощностях и

материалах;

• межцеховые

спецификации и учет

движения изделий;

• контроль

выполнения.

Типичная иерархия планов предприятия.

6.

Подсистема управления производством.Основные функции:

• сопровождение данных об изделиях;

• контроль брака и отходов;

• расчет норм расхода ресурсов;

• управление обслуживающими подразделениями.

Подсистемы, выполняющие логистические функции:

Подсистема управления запасами и складами;

Реализует функции:

• мониторинг запасов;

• регулирование и инвентаризация складских остатков.

Подсистема управления снабжением.

Реализует функции:

• формирование заказов на закупку;

• графики поставок;

• планирование потребности в материалах (управление

заявками на закупку);

7.

Подсистема управления сбытом.Базовыми функциями:

• квотирование продаж;

• заказы на продажу (счета фактуры);

• график продаж потребителям;

• конфигурирование продуктов;

• анализ продаж;

• управления ресурсами распределения;

Подсистема транспортной логистики.

Основные функции:

• управление транспортировкой грузов;

• оптимизация маршрутов транспортных средств.

8.

Подсистема финансово-экономическогоуправления и бухгалтерского учета.

Выполняемые функции:

• учет денежных средств и производственных затрат;

• маркетинговые исследования;

• ценообразование;

• составление смет расходов;

• ведение договоров и взаиморасчетов;

• финансовые отчеты;

• отчетность по налогам;

• анализ платежеспособности предприятия (основные

финансовые потоки показаны на рисунке).

9.

Схема основных финансовых потоков предприятия10.

Подсистема управления персоналом.Функции:

• кадровый учет;

• ведение штатного расписания;

• расчет зарплаты.

Подсистема управления проектами.

Функции:

• сетевое планирование проектных работ;

• расчет потребности в производственных ресурсах.

Подсистема управления сервисным и послепродажным

обслуживанием.

Функции:

• создание графиков технического обслуживания;

• заказ комплектующих;

• учет контрактов на обслуживание и формирования счетов.

11.

Подсистема управления информационными ресурсами.Функции:

• управление документами и документооборотом;

• инсталляция и сопровождение ПО;

• генерация моделей и интерфейсов приложений;

• имитационное моделирование производственных

процессов.

12.

Наиболее популярными в мире и развитыми системами ERPявляются:

• SAP R3;

• Baan IV;

• Oracle Applications;

• J.D.Edwards,

Среди отечественных АСУП выделяются системы:

• Галактика;

• 1С:Предприятие;

• Флагман.

13.

MRP - системыMRP (Material Requirements Planning — планирование

потребности в материалах) — система планирования

потребностей предприятия в материалах.

MRP можно рассматривать как подсистему ERP. Хотя MRP

может применяться в качестве самостоятельной системы.

Основные цели MRP:

• удовлетворение потребности в материалах, компонентах и

продукции для планирования производства и доставки

потребителям;

• поддержка низких уровней запасов;

• планирование производственных операций, расписаний

доставки, закупочных операций.

Система MRP позволяет определить сколько и в какие сроки

необходимо произвести конечной продукции. Она определяет

время и необходимые количества материальных ресурсов для

удовлетворения потребностей производственного расписания.

14.

Концепция и методология эффективного планированияресурсов производственного предприятия обеспечивает

поддержку исполнения планов для производственных

мощностей и материалов и включает:

• бизнес-планирование;

• планирование продаж и операций;

• формирование главного календарного плана производства;

• планирование потребности в материалах, в мощностях,

15.

Эволюция MRP/ERP-технологийМетодология ERP, то есть планирование ресурсов

предприятия, является результатом последовательного

развития,

начавшегося

с

концепции

Material

Requirement

Planning

(MRP),

обеспечивавшей

планирование

потребностей

предприятий

в

материалах.

Преимущества

применения

MRP

состоят

в

минимизации издержек, связанных со складскими

запасами сырья, а также с запасами полуфабрикатов на

производственных участках.

В основе этой концепции лежит понятие Bill Of Material

(BOM), то есть спецификации изделия, которая

показывает зависимость внутреннего для предприятия

спроса на сырье, комплектующие, полуфабрикаты и т.д.

от плана выпуска (бюджета реализации) готовой

продукции.

16.

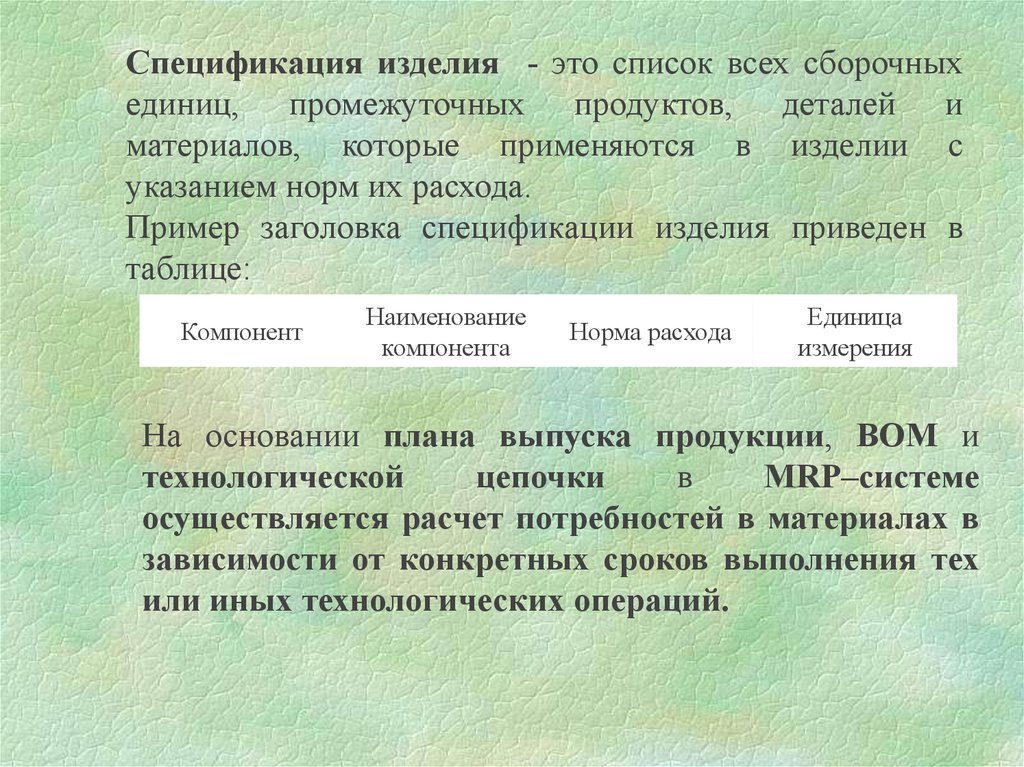

Спецификация изделия - это список всех сборочныхединиц, промежуточных продуктов, деталей и

материалов, которые применяются в изделии с

указанием норм их расхода.

Пример заголовка спецификации изделия приведен в

таблице:

Компонент

Наименование

компонента

Норма расхода

Единица

измерения

На основании плана выпуска продукции, BOM и

технологической

цепочки

в

MRP–системе

осуществляется расчет потребностей в материалах в

зависимости от конкретных сроков выполнения тех

или иных технологических операций.

17.

Однако у методологии MRP есть серьезныйнедостаток. При расчете потребности в материалах не

учитываются

загрузка

и

амортизация

производственных мощностей, стоимость рабочей

силы, потребляемой энергии и т.д.

Поэтому в качестве логического развития MRP была

разработана концепция Manufacturing Resource

Planning (планирование производственных ресурсов),

сокращенно называемая MRP -2.

В рамках MRP-2 можно уже планировать все

производственные ресурсы предприятия: сырье,

материалы, оборудование, людские ресурсы, все виды

потребляемой энергии и пр.

18.

Методология ERP позволила объединить информациюобо всех ресурсах предприятия добавляя, таким

образом, к MRP-2 возможности управления заказами,

поставками, финансами и т.д.

MRP-2 может быть самостоятельной системой или

составной частью системы ERP.

MRP-2 — система для дискретных производств

различных типов. Эти типы различаются стратегиями

позиционирования продуктов и процессов.

Условиями

эффективности

применения

MRP-2

считаются многостадийность и длительные циклы

производства.

19.

Система MRP не учитывала ресурсные возможностипредприятия и была дополнена подсистемой CRP

(Capacity Requirements Planning).

Дополнительными исходными данными при этом

являются:

• сведения о технологическом оборудовании;

• фондах времени их возможного использования;

• технологических маршрутах изготовления изделий.

Результатами работы CRP являются параметры

производственного цикла и загрузки оборудования.

Благодаря CRP, можно планировать потребности в

материалах

с

учетом

реалистичности

производственных планов.

20.

Производственная исполнительная система MES(Manufacturing Execution System)

MES-системы занимает промежуточное положение

между АСУП и АСУТП. Их функции схожи с

функциями ERP:

• распределение ресурсов, в том числе распределение

исполнителей по работам в рамках технологического

процесса;

• диспетчирование потоков заказов и работ;

• управление

документами,

относящимися

к

выполняемым операциям;

• оперативный контроль качества;

• оперативная корректировка параметров процессов на

основе данных о протекании процессов;

• связь систем ERP и SCADA

и др.

21.

Для решения задачи оперативного планирования вMES-системах

строится

динамическая

компьютерная модель производства. Она реализует

непрерывное

имитационное

моделирование

движения материальных потоков внутри цеха в

соответствии

с

технологическими

маршрутами.

Производственное расписание наглядно описывается

диаграммой Ганта.

Для вычисления реальной себестоимости продукции

в MES-системах проводится детальный финансовоэкономический анализ производства - АВС-анализ,

или

Activity

Based

Costing

(функциональностоимостной анализ)

Широкое

распространение

на

отечественных

предприятия получили MES-системы Фобос (Россия) и

Preactor (Англия).

22.

Отличие MES и ERPMES реализуют оперативное планирование и, оперируя

точной информацией о технологических процессах,

отвечают на вопрос: как в заданный срок и в заданном

количестве выпускается продукция, позволяют

оперативно корректировать планы столь часто, сколь

это необходимо.

ERP-системы

ориентированы

на

объемное

планирование, т. е. отвечают на вопрос: когда и сколько

продукции должно быть изготовлено.

На ERP возложена масса иных задач, поэтому ее

возможности для перепланирования более ограничены.

С помощью ERP планы корректируются не чаще, чем

один раз в сутки.

23.

Автоматизированные системы управлениятехнологическими процессами

АСУТП часто называют системами промышленной

автоматизации.

В них можно выделить свои иерархические уровни:

На верхнем (диспетчерском) уровне АСУТП

осуществляются сбор и обработка данных о состоянии

оборудования и протекании производственных процессов

для принятия решений по загрузке станков и

выполнению технологических маршрутов.

Эти функции возложены на систему диспетчерского

управления и сбора данных, называемую SCADA

(Supervisory Control and Data Acquisition).

Также система SCADA выполняет роль инструментальной

системы разработки программного обеспечения (ПО) для

промышленных систем компьютерной автоматизации.

24.

На уровне управления технологическимоборудованием (на уровне контроллеров) в АСУТП

выполняются:

• запуск и тестирование управляемого оборудования;

• выключение станков;

• сигнализация о неисправностях;

• выработка управляющих воздействий для рабочих

органов программно управляемого оборудования.

Для этого в составе технологического оборудования

используются

системы

управления

на

базе

программируемых контроллеров — компьютеров,

встроенных в технологическое оборудование. Поэтому

системы

промышленной

автоматизации

часто

называют

встроенными

системами

(Embedded

Computing System), а используемые при этом компьютеры

- промышленными компьютерами.

25.

Техническоеобеспечение

АСУТП

представлено

персональными

ЭВМ

и

микрокомпьютерами

(программируемыми контроллерами), распределенными

по контролируемым участкам производства и связанными

друг с другом с помощью шин.

Шина – это устройство (аппаратное или программное) для

связи между собой устройств вычислительной системы

(сети) или компонентов программной системы.

На

верхнем

уровне

иерархии шин осуществляется

связь компьютеров системы

SCADA и серверов баз данных,

здесь

используются

технологии

локальных

вычислительных

сетей, как

правило, сети Ethernet.

26.

На среднем уровне (уровне контроллеров) АСУТПдля связи компьютеров с системами ЧПУ обычно

применяют сети Fieldbus — так называемые полевые

шины.

Особенностями Fieldbus являются:

• режим реального времени;

• детерминированность поведения;

• повышенная надежность при работе в промышленной

среде.

В полевых шинах имеют место протоколы трех

уровней:

• физического уровня;

• канального уровня;

• прикладного уровня.

Примерами полевых шин являются последовательные

шины Profibus, Interbus/S, CANbus. Всего на рынке

имеется несколько десятков типов таких шин.

27.

На нижнем уровне АСУТП соединение модулейконтроллеров, датчиков, измерительного и другого

оборудования в пределах одного функционального узла

(например, соединение слотов в крейте) выполняется

посредством магистрально-модульных параллельных

шин, таких как VMEbus, CompactPCI, или

последовательных шин типа Infiniband или CompactPCI

Express.

Программное обеспечение АСУТП представлено

операционными системами, программами SCADA,

драйверами

и

прикладными

программами

контроллеров.

28.

SCADA-системыФункции систем SCADA:

• сбор первичной информации от датчиков;

• хранение, обработка и визуализация данных;

• регистрация аварийных сигналов, выдача сообщений о

неисправностях и аварийных ситуациях;

• связь с корпоративной информационной сетью;

• формирование отчетов;

• автоматизированная разработка прикладного

программного обеспечения (ПО).

SCADA-системы

состоят

из

терминальных

компонентов, диспетчерских пунктов и каналов связи.

29.

SCADA-системы различаются :• типами поддерживаемых контроллеров и способами

связи с ними;

• операционной средой;

• типами алармов;

• числом

трендов

(тенденций

в

состоянии

контролируемого процесса) и способом их вывода;

• особенностями человеко-машинного интерфейса

(HMI - human machine interface ) и др.

Алармы

фиксируются

при

выходе

значений

контролируемых параметров или скоростей их

изменения за границы допустимых диапазонов.

Число одновременно выводимых трендов может быть

различным, их визуализация возможна в реальном

времени или с предварительной буферизацией.

Предусматриваются

возможности

интерактивной

работы операторов.

30.

ВSCADA-системах

в

основном

применяют

операционные системы UNIX или Windows.

Популярной SCADA-системой является BridgeVIEW

(другое название LabVIEW SCADA) компании National

Instruments.

Ядро

системы

управляет

базой

данных,

взаимодействует с серверами устройств, реагирует на

алармы.

Подсистема HMI предназначена для интерфейса с

пользователями.

При настройке системы на конкретное приложение

пользователь конфигурирует входные и выходные

каналы, указывая для них такие величины, как частота

опроса, диапазоны значений сигнала и т.п., и создает

программу работы приложения. Программирование

ведется на графическом языке блок-диаграмм.

31.

Одной из широко известных SCADA-систем являетсясистема Citect австралийской компании Ci Technology,

работающая в среде Windows. Это масштабируемая

клиент-серверная

система

со

встроенным

резервированием для повышения надежности. Состоит из

пяти подсистем:

• ввода-вывода;

• визуализации;

• оповещения (алармов);

• трендов;

• отчетов.

Подсистемы могут быть распределены по разным узлам

сети.

Используется оригинальный язык программирования

Cicode.

32.

Отечественная SCADA-система Trace Mode применяетсядля крупных АСУТП в различных отраслях

промышленности и в городских службах создана

компанией AdAstra.

Система состоит из инструментальной части и

исполнительных модулей. Предусмотрены управление

технологическими процессами, разработка АРМ

руководителей цехов и участков, диспетчеров и

операторов.

33.

Проблемы интеграции САПР иERP систем

34.

Предприятия в процессе построения собственнойкорпоративной информационной системы (КИС)

выбирают каждое свой путь.

На предприятии до настоящего времени развивались

обособленно и независимо друг от друга три типичные

уровня автоматизации промышленных предприятий:

• уровень проектирования (CAD/PDM);

• бизнес-уровень (ERP/АСУП);

• производственно-технологический уровень (АСУТП).

Они проектировались и создавались, исходя

требований разных подразделений предприятия.

из

Каждая из этих систем традиционно строилась по своим

внутренним законам. Поэтому они практически не могли

общаться между собой.

35.

Процесс построения КИСНа предприятии, как правило, присутствует КБ, которое

и создает для всех подлинник конструкторской

документации. Наиболее целесообразно переносить

данные в электронный вид следует в месте их

возникновения. Поэтому первоначально при построении

КИС внедряется САD-система, затем САМ/CAEсистемы.

На предприятиях конструкторская и технологическая

информация хранится в PDM, которая в КИС играет

роль системы управления инженерными данными об

изделиях и осуществляет управление проектом,

процессом и продуктом.

PDM-система, как правило, внедряется после CADсистемы на втором этапе.

36.

На третьем этапе внедряется ERP-система, т.к.классическая схема обмена данными между ERP и CAD

осуществляется именно через решения класса PDM.

Таким образом, в качестве системы первоначального

ввода информации об изделии используется PDMсистема. Система ERP - это внешняя оболочка, которая

объединяет остальные функции КИС.

Конструкторско-технологическая

информация

передается из PDM-системы в ERP-систему, где на ее

основе рассчитывается:

• потребность в материалах, производственных

мощностях;

• график загрузки оборудования;

• формируются заказы на закупку и производство и т.п.

37.

Далее интегрируются АСУТП с ERP-система, иполучается система сквозного проектирования и

производства, с возможностью контроля каждого

этапа.

38.

Управление проектами39.

Управление проектами – это вид деятельности,направленный

на

обеспечение

эффективного

выполнения сложных проектов, включающий

определение состава работ и

исполнителей,

планирование этапов проектирования и требуемых

средств поддержки (ресурсов), контроль за

исполнением планов и т.п.

Управление проектами входит в число функций PDM

и ERP. Проектирование состоит из многих шагов,

объединяемых в потоки работ (workflow). Управление

потоком работ включает в себя большое число действий

и условий, поддерживающих параллельную работу

многих пользователей над общим проектом.

40.

PDM служит для одновременного управленияразличными

проектами

с

оптимальным

распределением ресурсов, помогает построить

иерархическую структуру плана, сформировать

несколько видов отчетов, описывающих расписания,

расходы, контроль качества. С ее помощью

контролируют общее использование ресурсов,

составляют расписания разнохарактерных работ. В

качестве ресурсов могут рассматриваться люди,

финансовые средства, устройства.

41.

Диаграмма Ганта (график Ганта)Диаграмма Ганта (график Ганта) – это один из

наиболее

удобных

и

популярных

способов

графического представления времени выполнения

задач и представляет собой диаграмму интервалов на

шкале времени и отражает использование объектами

ресурсов.

Этот вид диаграммы широко используется для

визуализации хода выполнения задач, планирования

ресурсов, графика рабочего времени и других данных,

которые представляются не конкретными числовыми

значениями, а временных интервалов.

С помощью стрелок на диаграмме можно отображать

взаимосвязи задач друг с другом. Диаграмма

предоставляет возможность наглядно представлять как

последовательные шаги выполнения проекта, так и

задачи, требующие одновременного выполнения.

42.

Диаграмма Ганта – это ленточная диаграмма,представляющая собой две шкалы: шкала выполняемых

задач и временная шкала. В соответствии со сроком,

отведенным по проекту каждой задаче, он откладывается

на временной шкале.

43.

Система управления проектами T-FLEX DOCsреализована в виде отдельного, интегрированного в

систему управления инженерными данными модуля,

являющегося инструментом руководителей любого ранга

для оперативного планирования работ, ресурсов и затрат

по проектам любой тематической направленности.

Модуль управления проектами T-FLEX DOCs

предоставляет:

• регистрацию работ, их продолжительности и ресурсов;

• регистрацию зависимостей между работами;

• ведение перечня работ по проекту с возможностью

декомпозиции;

• планирование работ по срокам с возможностью их

взаимного увязывания, как по сроку, так и по факту

начала/завершения;

• назначение ответственных исполнителей и ресурсов;

44.

• возможность фактического отслеживания выполненияпроцесса;

• интеграцию системы управления проектами с почтовой

службой T-FLEX DOCs для обеспечения возможности

оперативного оповещения исполнителей;

• возможность корректировки проекта в процессе его

выполнения;

• сравнение различных версий проекта для быстрой оценки

отставания/опережения графика работ;

• сбор и отображение сведений об использовании ресурсов,

с учётом графика расходования средств на их приобретение;

• получение информации о суммарных затратах, как по

всему проекту, так и по отдельным работам.

Наиболее эффективно применение системы управления

проектами для оперативно-календарного планирования

производства.

Программное обеспечение

Программное обеспечение