Похожие презентации:

Эволюция управления качеством

1.

УПРАВЛЕНИЕКАЧЕСТВОМ

К.В.Н., ДОЦЕНТ ЗИНЕВИЧ Н.Н.

2.

ЛЕКЦИЯ 2ЭВОЛЮЦИЯ

УПРАВЛЕНИЯ

КАЧЕСТВОМ

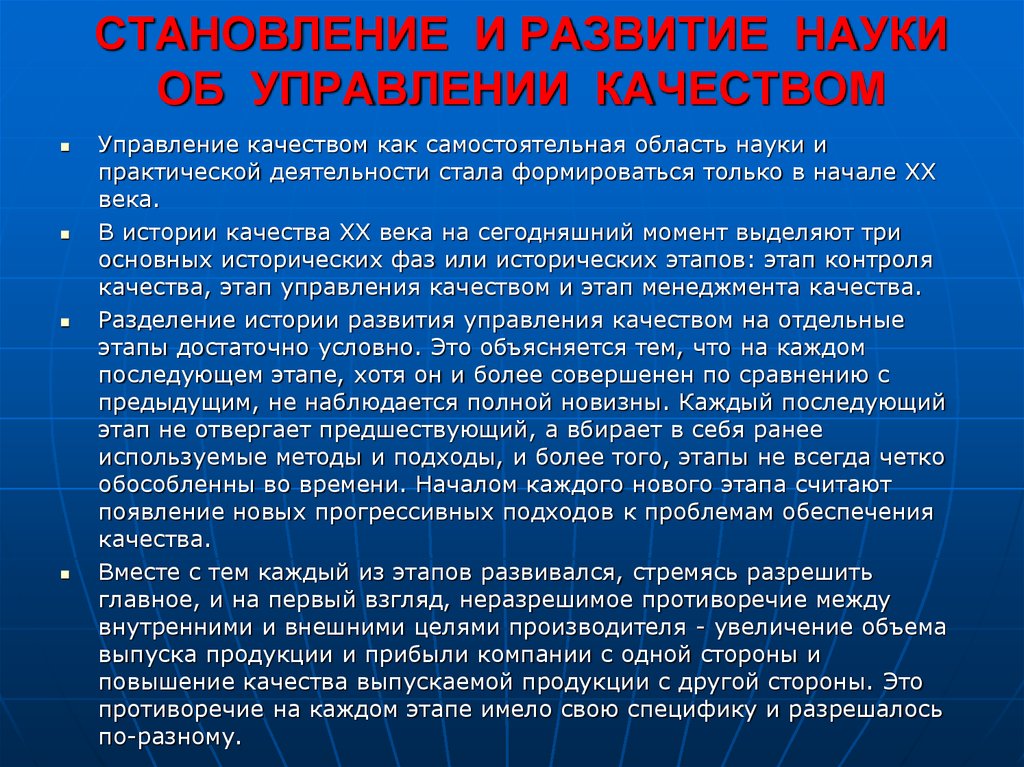

3. СТАНОВЛЕНИЕ И РАЗВИТИЕ НАУКИ ОБ УПРАВЛЕНИИ КАЧЕСТВОМ

Управление качеством как самостоятельная область науки ипрактической деятельности стала формироваться только в начале ХХ

века.

В истории качества XX века на сегодняшний момент выделяют три

основных исторических фаз или исторических этапов: этап контроля

качества, этап управления качеством и этап менеджмента качества.

Разделение истории развития управления качеством на отдельные

этапы достаточно условно. Это объясняется тем, что на каждом

последующем этапе, хотя он и более совершенен по сравнению с

предыдущим, не наблюдается полной новизны. Каждый последующий

этап не отвергает предшествующий, а вбирает в себя ранее

используемые методы и подходы, и более того, этапы не всегда четко

обособленны во времени. Началом каждого нового этапа считают

появление новых прогрессивных подходов к проблемам обеспечения

качества.

Вместе с тем каждый из этапов развивался, стремясь разрешить

главное, и на первый взгляд, неразрешимое противоречие между

внутренними и внешними целями производителя - увеличение объема

выпуска продукции и прибыли компании с одной стороны и

повышение качества выпускаемой продукции с другой стороны. Это

противоречие на каждом этапе имело свою специфику и разрешалось

по-разному.

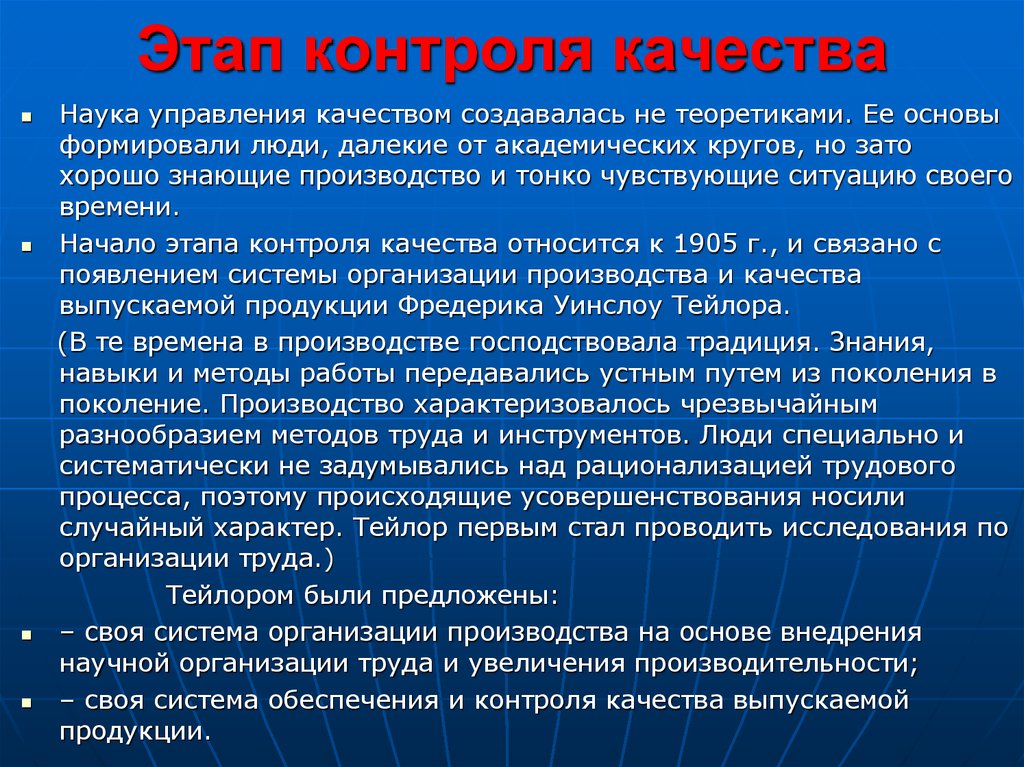

4. Этап контроля качества

Наука управления качеством создавалась не теоретиками. Ее основыформировали люди, далекие от академических кругов, но зато

хорошо знающие производство и тонко чувствующие ситуацию своего

времени.

Начало этапа контроля качества относится к 1905 г., и связано с

появлением системы организации производства и качества

выпускаемой продукции Фредерика Уинслоу Тейлора.

(В те времена в производстве господствовала традиция. Знания,

навыки и методы работы передавались устным путем из поколения в

поколение. Производство характеризовалось чрезвычайным

разнообразием методов труда и инструментов. Люди специально и

систематически не задумывались над рационализацией трудового

процесса, поэтому происходящие усовершенствования носили

случайный характер. Тейлор первым стал проводить исследования по

организации труда.)

Тейлором были предложены:

– своя система организации производства на основе внедрения

научной организации труда и увеличения производительности;

– своя система обеспечения и контроля качества выпускаемой

продукции.

5.

6. Система организации производства.

Научная организация труда, по мнению Тейлора, предполагает:- введение очень узкой специализации - разделение всего процесса

изготовления изделия на простейшие трудовые операции (действия) и

выполнение каждым рабочим только одной такой операции (Его идея о

разделении работы на самые простые операции привела к созданию

сборочного конвейера, сыгравшего столь значительную роль в росте

экономической мощи США в первой половине ХХ века);

У Ф. Тейлора принцип разделения труда получил свое крайнее

воплощение: индивидуальная работа упрощалась и сводилась, где это

возможно, до выполнения одной единственной задачи. Кроме прочего,

этот принцип, подразумевающий простой неквалифицированный труд,

позволял предприятию избегать затруднений, связанных с поиском

рабочих необходимой квалификации;

- определение с секундомером в руках наиболее экономичного способа

выполнения операции,

- использование наблюдения за рабочим циклом с целью устранения

ненужных, нецелесообразных и неэффективных действий (чтобы

устранить лишние, непродуктивные движения и уменьшить усталость,

которую рабочий испытывает при выполнении задания), измерение

затраты сил и выявление резервов роста производительности труда.

7. НОРМИРОВАНИЕ И ОПЛАТА ТРУДА

Планирование работы должно быть полностью отделено отисполнения. Рабочий не должен сам планировать свою работу, он не

управленец и потому не может правильно организовать свой труд. Эту

функцию должны выполнять специально обученные менеджеры разработать и выдать рабочему задание с указанием методов действия

и используемых инструментов. (Ф. Тейлор называл свою систему

«урочной». Каждый рабочий получает от администрации

определенный урок (задание), который он должен выполнить «от» и

«до»).

В результате руководитель получает возможность устанавливать

нормы выработки и отбирать лучших работников на основе научных

критериев (профессионализма, силы, ловкости, сообразительности).

Для повышения эффективности производства необходимо

сотрудничество администрации и рабочих.

Оплата труда должна быть сдельной, (в зависимости от выработки)

взамен общераспространенной поденной,т. е. оценивать надо

конкретно выполненную работу. Следует, как считал Ф.Тейлор,

вводить систему распределения труда и персональную ответственность

за порученное дело.

8. НАУКА РАБОТЫ С ЛОПАТОЙ

Все эти принципы были разработаны и применены на практитике напримере элементарнейших видов работ, таких как перенос

чугунных болванок и работе с лопатой. (Первые его эксперименты,

поставленные на знаменитом Шмидте, были направлены на решение

вопроса о том, какое количество железной руды или угля человек

может поднимать на лопатах различного размера, чтобы в течении

длительного времени не терять работоспособности (в результате

скрупулезных замеров был определен оптимальный вес = 21 фунт).

В результате реализации положений этой научной школы на одном

из сталелитейных заводов за три с половиной года

производительность труда выросла в 2 раза. Объем работ, который

ранее выполняли 600 человек стали делать 140, заработная плата

возросла на 60%. Возросло качество работ, снизились расходы на

производство.

«Наука работы с лопатой» стала классическим примером

многообещающих перспектив научного управления. Тейлор заявил,

что если он действительно смог превратить в науку работу с

лопатой, то нет ничего на свете, что он не мог бы поставить на

научную основу.

9.

Возможно, наиболее разрекламированным применением философиинаучного управления Тейлора была погрузка чугуна в чушках в

«Bethlehem Steel Company» в конце 1890-ых годов. Вследствие

длительного сохранения низких цен на чугун в чушках около 80 тыс.

тонн чугуна находились в виде нескольких небольших куч в открытом

поле. Когда разразилась испано-американская война, внезапная

потребность в чугуне вызвала рост его цены, и чугун в поле был

продан. Погрузка куч чугуна в железнодорожные вагоны для

перевозки была срочной работой.

Чугун в чушках в течение многих лет грузился рабочими (грузчиками),

объединенными в бригады по 75 человек. Каждый грузчик чугуна

поднимал чушку, весящую 92 фунта, переносил ее к толстой

наклонной доске и сваливал ее в железнодорожный вагон. Особая

группа рабочих была отобрана Тейлором и его коллегами для того,

чтобы показать рабочим, владельцам и управляющим в достаточно

большом масштабе и на примере элементарного вида работы

преимущества его идеи по сравнению с существующим порядком

поденной и сдельной работы.

10.

Исследование выявило, что средние грузчики чугуна грузилипримерно 12 ½ длинных тонны (2240 фунтов = — 1 длинной

тонне) в день. Как поднять выработку на одного рабочего до

более высокого уровня и одновременно сделать выполнение

работ более дешевым и эффективным?

Так как конечной целью было доведение выработки одним

человеком до высочайшего уровня производительности труда,

оказалось, что лучше иметь дело с отдельными людьми, чем с

группой. Первым сделанным шагом был научный подбор

рабочего, который должен использоваться в эксперименте.

После тщательного наблюдения и изучения бригады в течение

трех или четырех дней в качестве возможных кандидатов было

отобрано четыре человека. Были получены сведения о каждом

кандидате и наведены справки о его характере, привычках и

стремлениях. Затем был отобран один из четырех кандидатов.

Это был датчанин из Пенсильвании по имени Шмидт.

11.

Шмидт обратил на себя внимание средним ростом, энергией ифизическими данными. Тейлор позже сделал следующее

утверждение: «Сейчас одним из основных требований к

человеку, который подходит для погрузки чугуна в качестве

постоянного занятия, является то, что он будет настолько туп и

настолько флегматичен, что по своему умственному складу

будет похож скорее на быка, чем на кого-либо другого».

Так как Шмидт был преисполнен собственного достоинства как

высокооплачиваемый работник, ему предложили 1,85 доллара

в день, а не обычную заработную плату 1,15 доллара за то,

чтобы он выполнял инструкцию, данную ему в эксперименте:

работай, когда велят работать, отдыхай, когда велят отдыхать.

Следуя указаниям Тейлора, Шмидт был в состоянии грузить 47

½ тонны в день.

Более детальный анализ этой нормы выявляет некоторые

интересные данные,

12. Данные полученные в следствии анализа

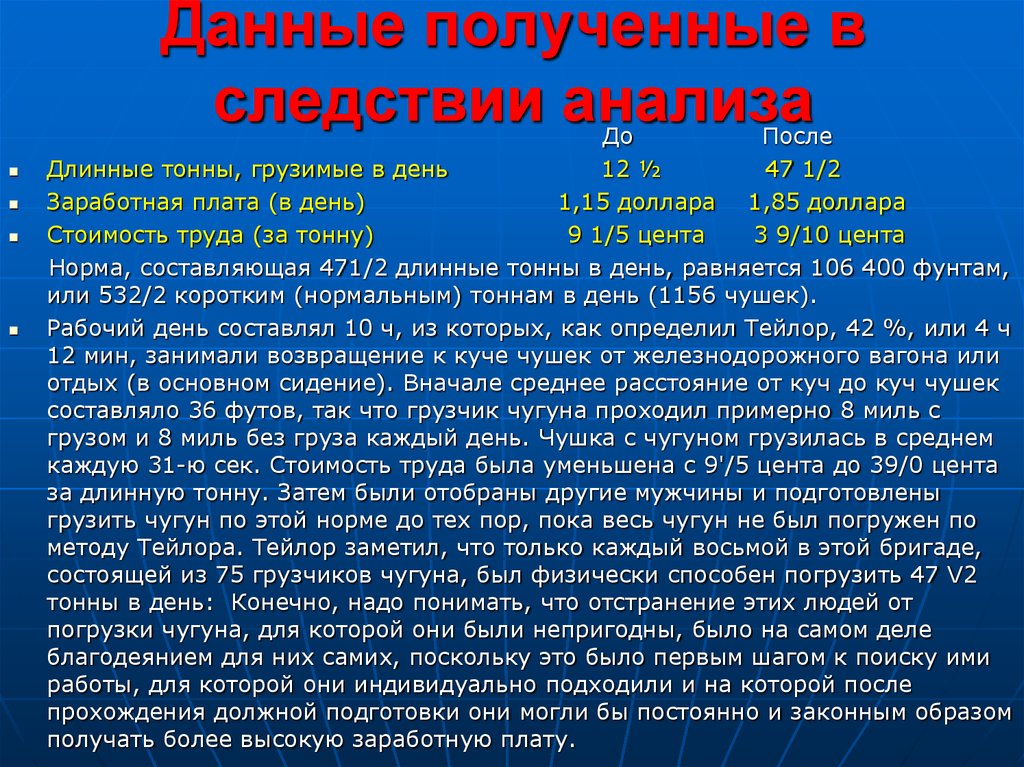

ДоПосле

Длинные тонны, грузимые в день

12 ½

47 1/2

Заработная плата (в день)

1,15 доллара 1,85 доллара

Стоимость труда (за тонну)

9 1/5 цента

3 9/10 цента

Норма, составляющая 471/2 длинные тонны в день, равняется 106 400 фунтам,

или 532/2 коротким (нормальным) тоннам в день (1156 чушек).

Рабочий день составлял 10 ч, из которых, как определил Тейлор, 42 %, или 4 ч

12 мин, занимали возвращение к куче чушек от железнодорожного вагона или

отдых (в основном сидение). Вначале среднее расстояние от куч до куч чушек

составляло 36 футов, так что грузчик чугуна проходил примерно 8 миль с

грузом и 8 миль без груза каждый день. Чушка с чугуном грузилась в среднем

каждую 31-ю сек. Стоимость труда была уменьшена с 9'/5 цента до 39/0 цента

за длинную тонну. Затем были отобраны другие мужчины и подготовлены

грузить чугун по этой норме до тех пор, пока весь чугун не был погружен по

методу Тейлора. Тейлор заметил, что только каждый восьмой в этой бригаде,

состоящей из 75 грузчиков чугуна, был физически способен погрузить 47 V2

тонны в день: Конечно, надо понимать, что отстранение этих людей от

погрузки чугуна, для которой они были непригодны, было на самом деле

благодеянием для них самих, поскольку это было первым шагом к поиску ими

работы, для которой они индивидуально подходили и на которой после

прохождения должной подготовки они могли бы постоянно и законным образом

получать более высокую заработную плату.

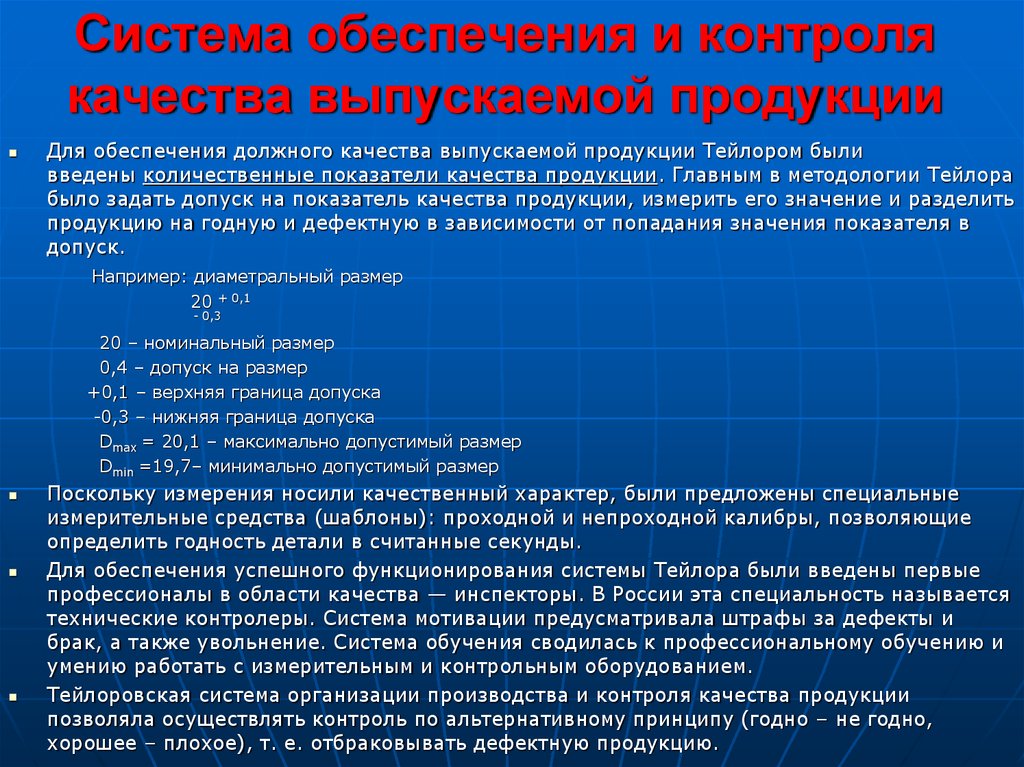

13. Система обеспечения и контроля качества выпускаемой продукции

Для обеспечения должного качества выпускаемой продукции Тейлором быливведены количественные показатели качества продукции. Главным в методологии Тейлора

было задать допуск на показатель качества продукции, измерить его значение и разделить

продукцию на годную и дефектную в зависимости от попадания значения показателя в

допуск.

Например: диаметральный размер

20 + 0,1

- 0,3

20 – номинальный размер

0,4 – допуск на размер

+0,1 – верхняя граница допуска

-0,3 – нижняя граница допуска

Dmax = 20,1 – максимально допустимый размер

Dmin =19,7– минимально допустимый размер

Поскольку измерения носили качественный характер, были предложены специальные

измерительные средства (шаблоны): проходной и непроходной калибры, позволяющие

определить годность детали в считанные секунды.

Для обеспечения успешного функционирования системы Тейлора были введены первые

профессионалы в области качества — инспекторы. В России эта специальность называется

технические контролеры. Система мотивации предусматривала штрафы за дефекты и

брак, а также увольнение. Система обучения сводилась к профессиональному обучению и

умению работать с измерительным и контрольным оборудованием.

Тейлоровская система организации производства и контроля качества продукции

позволяла осуществлять контроль по альтернативному принципу (годно – не годно,

хорошее – плохое), т. е. отбраковывать дефектную продукцию.

14.

Все отмеченные выше особенности системы Тейлора делали ее системойуправления качеством каждого отдельно взятого изделия. Основу

концепции обеспечения качества в рамках этапа отбраковки можно

сформулировать так: «Потребитель должен получать только годные

изделия, т. е. изделия, соответствующие стандартам. Основные усилия

должны быть направлены на то, чтобы негодные изделия (брак) были бы

отсечены от потребителя».

В первой половине ХХ века организационно-управленческая система

Тейлора использовалась повсеместно. По существовавшим тогда условиям

экономического развития она была наиболее эффективной и

прогрессивной, и поэтому оставалась вне конкуренции.

Можно сказать, что благодаря деятельности Фредерика Уинслоу Тейлора

была создана концепция организации машинного производства, которая в

основных чертах просуществовала до настоящего времени, и являлась

моделью организации производства большинства предприятий.

Но последовательное воплощение в жизнь этой концепции привело уже в

20-е годы к тому, что численность контролеров в высокотехнологичных

отраслях (авиационная, военная промышленность) стала составлять до 30 40% от численности производственных рабочих, что приводило к

увеличению производственных расходов.

В рамках этой концепции повышение качества всегда сопровождается

ростом затрат на его обеспечение, т.е. цели повышения эффективности

производства и повышения качества изделий являлись противоречивыми и

не были достигнуты одновременно.

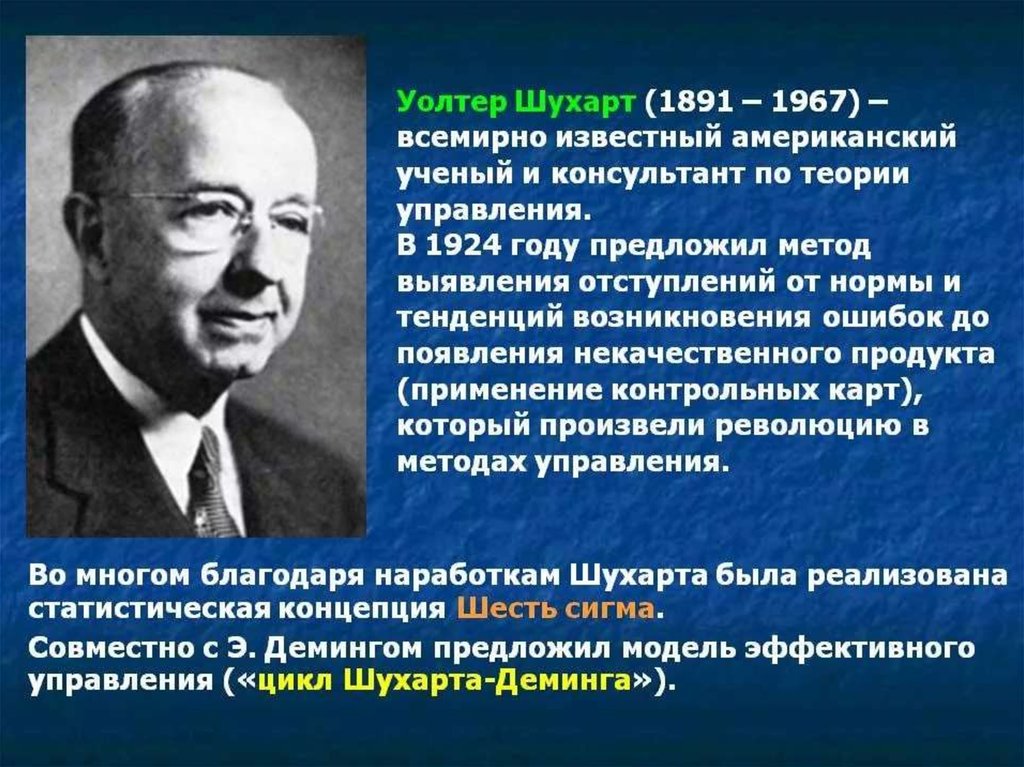

15. РЕВОЛЮЦИОННАЯ ИДЕЯ ПО КОНТРОЛЮ КАЧЕСТВА

Следующая планомерная работа по контролю качества начинается с20-х годов ХХ века и связана с деятельностью сотрудника фирмы

«Вестерн электрик», США, доктора Уолтера Шухарта.

Еще в самом начале трудовой деятельности Шухарт заметил, что почти

весь проводящийся тогда контроль качества основан на измерениях,

тестировании, оценках, которые проводились в

конце производственного цикла. По сути это сводилось к тому, что

продукция уже изготовлена и кроме бракования и возможной

доработки, ничего большего сделать было нельзя. Поэтому он

попробовал найти метод выявления возникновения ошибок или

отступлений от нормы еще до появления некачественного продукта.

Профилактика, направленная на предотвращение брака или

несоответствий, несомненно, важнее и полезнее, чем отбраковка, ибо

отбраковка сама по себе не приводит к улучшению изделий: она лишь

разделяет их на две группы - принимаемых и бракуемых.

Шухарт решает заменить тейлоровский допусковый подход к контролю

качества продукции на методику, направленную на обеспечение

стабильности технологических процессов и на уменьшение их

вариаций. Эта была по сути революционная идея.

16.

17. КОНТРОЛЬНЫЕ КАРТЫ

В 1924 г., после многолетнего упорного труда и длительногоанализа, Шухарт установил, что применение статистики

предлагает совершенно конкретные и успешные решения этой

проблемы. А именно его идея сводилась к применению

статистических методов выборочного контроля. Смысл

выборочного контроля предельно прост – если правильно

взять выборку из партии, то по относительно небольшой части

изделий можно сделать надежные выводы о качестве всей

партии.

Статистические методы, предложенные Шухартом, дали в руки

управленцев инструмент, который позволил сосредоточить

усилия не на том, как обнаружить и изъять негодные изделия

до их отгрузки покупателю, а на том, как увеличить выход

годных изделий в техпроцессе.

В мае 1924 г. У. Шухарт представил свой метод решения этой

проблемы - он разработал первый «инструмент» контроля

качества процессов - диаграммы, известных нынче по всему

миру как контрольные карты Шухарта.

18.

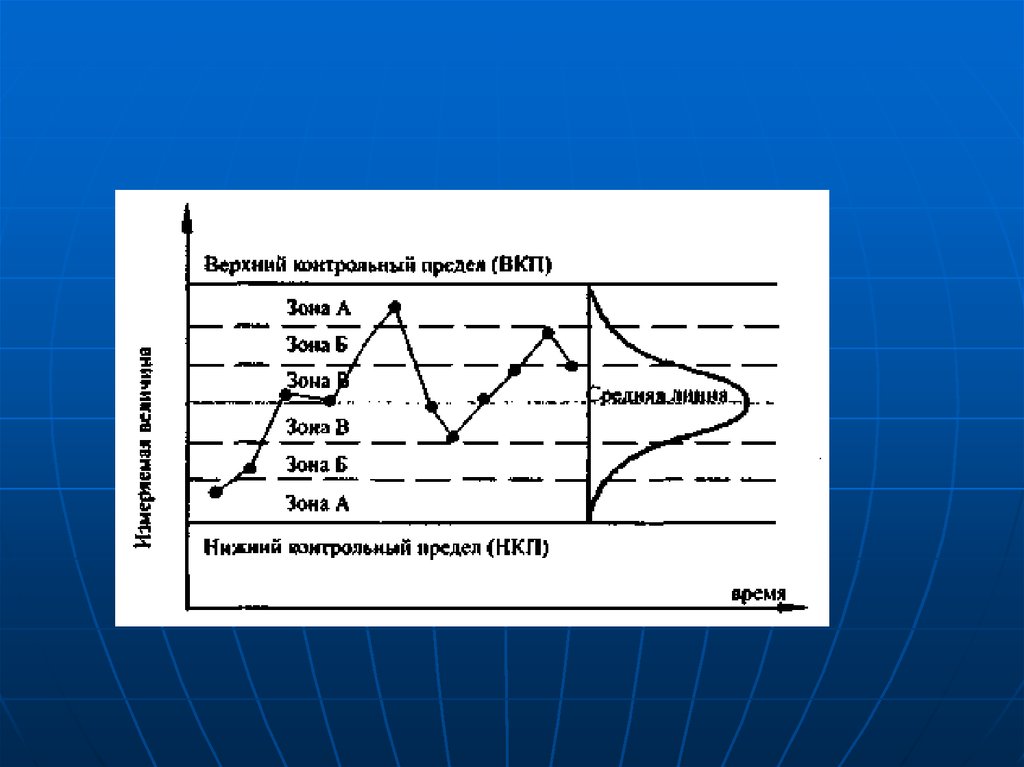

19. КОНТРОЛЬНАЯ КАРТА

На специальную координатную ось наносили номинальныйразмер детали, предельные границы отклонения размеров, а

затем через определенные промежутки времени начинали

наносить средние результаты замеров, например,

геометрических размеров деталей, обработанных на токарном

станке. Таким образом, делалась серия графических

изображений. Полученная информация могла сказать:

стабилен ли процесс изготовления и не выходят ли значения

измеряемых параметров за предельные границы, что и

предсказывало угрозу появления брака. Эта информация

давала команду к действию: если точки замера находятся

внутри контрольных предельных границ - то процесс

изготовления стабилен и не требует вмешательства; если

точки находятся за предельными границами, то хотя еще

выход брака не начался, но уже «процесс вышел из под

контроля» и требует остановки и корректировки.

20.

Вид контрольной карты может указать на наличие потенциальных проблемдо того, как начнется выпуск дефектной продукции. Сам Шухарт называл

контрольные карты «голосом процесса».

Одним из замечательных достижений практики контроля качества стало

создание аудиторской службы по качеству, которая в отличие от отделов

технического контроля занималась не разбраковкой продукции, а путем

контроля небольших выборок из партий изделий проверяла

работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этом этапе стал следующий

постулат: «Сохраняется главная цель — потребитель должен получать

только годные изделия, т. е. изделия, соответствующие стандартам.

Отбраковка сохраняется как один из важных методов обеспечения качества.

Но основные усилия следует сосредоточить на управлении

производственными процессами, обеспечивая увеличение процента выхода

годных изделий».

Внедрение этой концепции в практику позволило значительно повысить

эффективность производства.

В то же время, росло понимание того, что каждый производственный

процесс имеет определенный предел выхода годных изделий, и это предел

определяется не процессом самим по себе, а системой, то есть всей

совокупностью деятельности предприятия, организации труда, управления,

в которой этот процесс протекает. При достижении этого предела с новой

остротой действует то же противоречие, что и на предыдущей стадии, - цели

повышения эффективности производства и повышения качества изделий

остаются противоречивыми.

21. Этап управления качеством

Началом этапа управления качеством принято считать 1950 год и связываютэто с активной работой в Японии группы американских ученых - специалистов

в области качества, а именно Эдварда Деминга, Джозефа Джурана и Арманда

Фейгенбаума.

После Второй мировой войны Япония оказалась в самом бедственном

положении. Известно, что это страна, не имеющая собственных природных

ресурсов. У неё даже нет в достаточном размере площадей для выращивания

сельскохозяйственных культур. Поэтому до войны Япония закупала сырье для

промышленного производства и производства продовольственных товаров

только на те средства, которые получала в результате продажи своих изделий.

Изделия были самого низкого уровня качества, но стоили очень дешево, и их

покупали. За счет этого Япония имела необходимые доходы. После войны

экономика была разрушена, проблема выживания стояла очень остро,

возникла реальная угроза голода населения. Японское правительство искало

пути выхода из кризиса. Поднять экономику можно было производя только

конкурентоспособную продукцию, а значит решение проблемы - в качестве.

Глава правительства, генерал Дуглас Макартур, решил, что в этом случае будет

целесообразным обратиться к опыту стран-победительниц и, прежде всего

США, и пригласить в Японию американских экспертов в различных областях,

которые могли бы помочь в становлении новой японской промышленности. Так

в Японии появились многие интересные люди, например, бывший наш

соотечественник и будущий лауреат Нобелевской премии (1973 год) Василий

Леонтьев, разрабатывавший в те годы матричные балансы, а также

американцы Эдвардс Деминг, Джозеф Джуран и Арманд Фейгенбаум другие.

22.

Первым, в начале 1950 года, прибыл Эдвард Деминг. Деминг былдоктором философии, консультантом по статистическим

исследованиям. Нужно отметить, что несмотря на большую

эффективность своих методов, он был известен в США лишь

небольшому кругу специалистов, но на это были свои причины.

Американская промышленность, не пострадавшая от военных

действий, находилась после Второй мировой войны на пике подъема.

Она восполняла острый дефицит всех стран в товарах широкого

потребления и не видела необходимости в осуществлении программ

улучшения качества.

Программой пребывания Деминга было чтение лекций и

консультирование. Он прочитал 8 лекций для высшего руководства

экономики страны (230 руководителей крупных компаний) каждая

продолжительностью в полный рабочий день. Тема лекций –

«Элементарные принципы статистического контроля качества».

Безусловно, что лекции касались не только статистических методов

контроля, он изложил свои взгляды на выход Японии из

экономического кризиса. Демингу каким-то образом удалось убедить

руководителей японской промышленности, лежавшей в руинах, что

статистические методы вкупе с особым отношением к качеству,

способны возродить страну и сделать ее великой экономической

державой.

23.

24.

Прежде всего Деминг призывал сосредоточить внимание на качествепродукции. И на первый взгляд, это противоречило главной цели бизнеса увеличению прибыли. Повышение качества считалось в то время не более чем

необходимым злом, поскольку оно всегда сопровождалось ростом затрат. Как

же преодолеть это злополучное противоречие между качеством и

эффективностью? Деминг считал, что для этого нужно изменить сам подход к

проблеме качества. Качество нельзя обеспечить за счет проверок. Оно должно

стать обязательным результатом процесса изготовления. Вместо проверки

продукции нужно таким образом осуществлять управление процессом, чтобы

исключить саму возможность выпуска некачественного товара. И в этом

помогут статистические методы контроля качества.

Необходимо отказаться и от убеждения, что за качество продукции

ответственны только рабочие - рабочие не выбирают поставщиков, не

покупают оборудование, не направляют инвестиции в исследования и

переподготовку кадров. То есть они не имеют отношения к 90% дел, которые

так или иначе влияют на качество продукции. Отсюда Деминг сделал вывод:

подавляющее число проблем связано с организацией системы производства,

деятельностью предприятия в целом.

25.

Деминг призывал в корне изменить отношению к персоналу, а именнонавсегда отказаться от использования внешней мотивации (системы

наказания-поощрения). По его мнению, на максимуме возможностей человек

станет работать только в том случае, если будет полностью удовлетворен

своим трудом. А какая может быть удовлетворенность, если ты постоянно

ощущаешь недоверие со стороны работодателя, если изготовленные тобой

изделия придирчиво осматриваются службой контроля. Поэтому Деминг

настаивает, что рабочим нужно дать возможность оценивать качество

производимых ими изделий. В результате недостатки можно будет

обнаружить в момент их появления, а главное - силами того работника,

который специализируется именно на этой продукции. Подобная практика

расширит обязанности рабочих, продемонстрирует подлинное признание

результатов их труда и их способность к соуправлению предприятием.

По мысли Деминга, каждого рабочего следует превратить в менеджера,

например, путем поощрения инициатив по оптимизации производства.

Работа компании должна вестись по принципу «Мы все вместе делаем одно

дело».

Система Деминга ставила под сомнение многие общепринятые методы

управления, в частности, аттестацию и ранжирование персонала,

количественные нормы и задания. Вместе с тем, именно эта система,

построенная на вере в ничем не выдающихся людей, создавала условия, в

которых средний исполнитель становился победителем, а обыкновенная

организация - командой единомышленников.

Это были основные положения философии управления качеством Э.

Деминга, изложенные в знаменитых 14 принципах качества.

26.

Деминг рассказал японцам о той взаимосвязи, которая существует междукачеством продукции и производительностью труда. В ходе каждой такой

встречи он вывешивал на доске схему цепной реакции: повышается качество

процессов – повышается производительность. Чем меньше вариаций –

изменений в технологии, ошибок, переделок, – тем больше экономится

материальных ресурсов и времени, тем лучше окончательный результат. А

следовательно, недостаточно просто работать упорно. Нужно работать в

правильном направлении, добиваясь построения такой системы, когда

колебания качества будут сведены к минимуму. Это более чем реально,

поскольку 94% нежелательных вариаций в деятельности организации

обусловлены природой самой организационной системы и только 6% вызваны

исключительными причинами. Важно только изначально качественно

спроектировать продукт или процесс. Но возникает другой вопрос: как это

сделать? И в своих знаменитых японских лекциях, и в последующих семинарах

Деминг призывал бизнес ориентироваться на долгосрочные результаты и не

жертвовать ими ради краткосрочной оптимизации. Он решительно отвергал как

совершенно неудовлетворительные приемы управления все самые

распространенные способы сэкономить: закупку материалов по самой низкой

цене, минимизацию издержек производства, минимизацию расходов на

обслуживание оборудования, минимизацию расходов на входной контроль

качества материалов. Все это в конечном итоге приводит к новым, еще более

заметным потерям. Все управленческие решения и процессы должны быть так

скоординированы между собой, чтобы оптимизировать систему в целом.

27.

На японцев сильное впечатление произвели слова Деминга о том, чтоесли они примут его методы, то они захватят мировой рынок через 5

лет. Конечно, в то время большинство японцев на самом деле не

разделяло оптимизма Деминга. Но они действительно поняли, что в его

идеях много смысла и что они представляют собой подход,

совершенно отличный от того, который использовался ими в то время.

И учитывая реальное положение дел, им тогда нечего было терять.

Поэтому они восприняли философию Деминга, и сделали это с таким

энтузиазмом и старанием, что превзошли все его ожидания. Через 5

лет произошло экономическое чудо - Япония вышла на мировой

рынок.

Последовательное внедрение идей Деминга помогло преодолеть старое

противоречие между улучшением качества и ростом эффективности

производства: потребитель стал получать товары у услуги

высочайшего качества по доступной цене.

28. На Джозефа Джурана японцы обратили внимание несколько позже - в 1954 году, после выхода в свет его знаменитого Справочника по

управлению качеством. Именно в нем Джуран первымвводит в обиход термин «Управление качеством». Концепции Джурана и Деминга довольно

близки и часто различаются лишь терминологически. Кроме того, они имеют практически одну и

ту же основу: системность и статистические методы. Хотя, конечно, есть и нюансы.

29. СПИРАЛЬ КАЧЕСТВА

Так Джуран вводит представление о "спирали качества".«Спираль качества» (спираль Джурана) — вневременная

пространственная модель, определившая основные стадии

непрерывно развивающихся работ по управлению качеством.

Данная схема показывает, что для достижения желаемого

результата работа по управлению качеством должна вестись

не только на стадии изготовления продукции, но и в

обязательном порядке на всех стадиях жизненного цикла

изготовления продукции (в модели их 14). Основную роль Дж.

Джуран отводил планированию качества. По его словам,

качество не появляется случайно, оно должно тщательно

планироваться.

30.

1 – исследование рынка и изучение эксплуатационных показателей качествапродукции;

2 – разработка проектного задания на изготовление продукции;

3 – проектно-конструкторские работы;

4 – составление технических условий для процесса производства изделий;

5 – разработка технологии и подготовка производства;

6 – приобретение материалов, комплектующих изделий и деталей,

технологического оборудования и инструмента;

7 – изготовление инструмента, приспособлений и контрольно-измерительных

приборов;

8 – изготовление продукции;

9 – технический контроль процесса производства;

10 – технический контроль готовой продукции;

11 – испытание продукции;

12 – сбыт;

13 – техническое обслуживание в период эксплуатации;

14 – обследование рынка и изучение эксплуатационных показателей

качества продукции.

31. ПРИНЦИПЫ Д. ДЖУРАНА

Д. Джуран. подобно Э. Демингу сформулировал принципы качества,они содержат не 14, а 8 тезисов.

1.

2.

3.

4.

5.

6.

7.

8.

Принципы Д. Джурана

Ответственность за качество 1-го руководителя.

Отношения изготовитель-заказчик по всей технологической цепочке.

Жёсткая ориентация на заказчика.

Идентификация исполнителя с предприятием.

Все должны говорить на одном языке – языке прибыли.

Стратегия предприятия – затраты на качество.

Статистические методы.

Ежегодное планирование качества.

Джозеф Джуран в противоположность Э. Демингу который

ориентировался на широкое использование статистических методов,

основной акцент делал на абсолютную ориентацию на заказчика —

пригодность продукции к употреблению по её назначению. Его знают

как отца концепции непрерывного процесса улучшения качества и

всеобщего менеджмента качества.

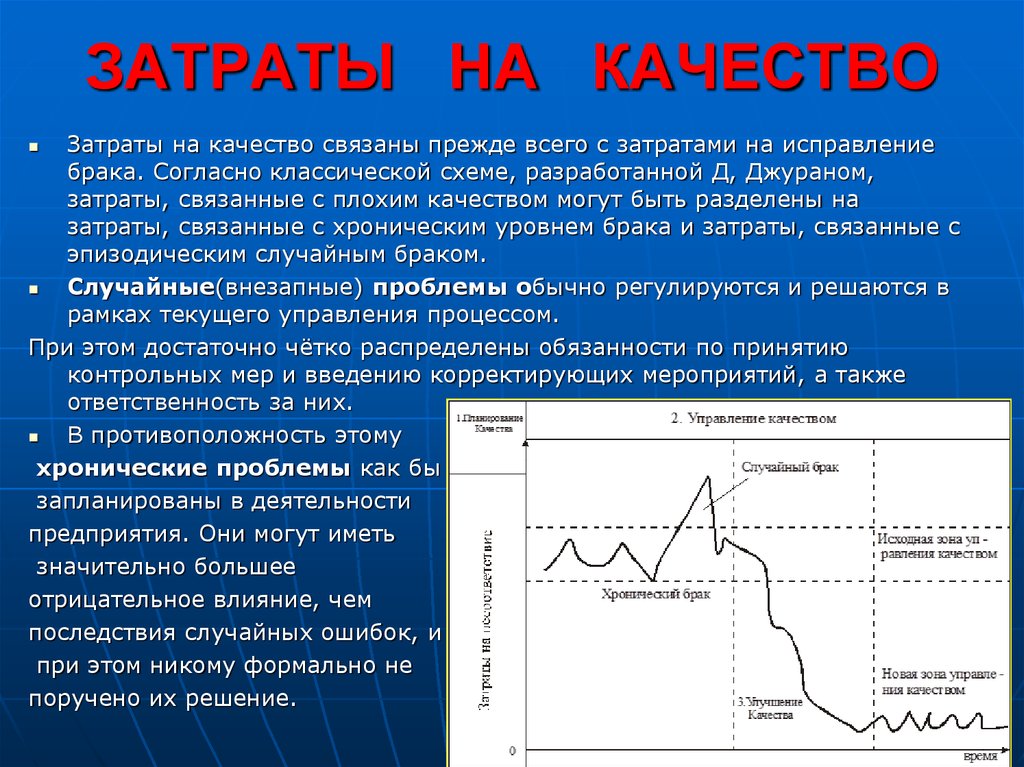

32. ЗАТРАТЫ НА КАЧЕСТВО

Затраты на качество связаны прежде всего с затратами на исправлениебрака. Согласно классической схеме, разработанной Д, Джураном,

затраты, связанные с плохим качеством могут быть разделены на

затраты, связанные с хроническим уровнем брака и затраты, связанные с

эпизодическим случайным браком.

Случайные(внезапные) проблемы обычно регулируются и решаются в

рамках текущего управления процессом.

При этом достаточно чётко распределены обязанности по принятию

контрольных мер и введению корректирующих мероприятий, а также

ответственность за них.

В противоположность этому

хронические проблемы как бы

запланированы в деятельности

предприятия. Они могут иметь

значительно большее

отрицательное влияние, чем

последствия случайных ошибок, и

при этом никому формально не

поручено их решение.

33.

Д. Джуран рассматривает хронические проблемы, какрезультат допущений, сделанных в течение предшествующей

процессу планирования фазы. В данном периоде

определенный уровень дефектности считался приемлемым,

соответствующим состоянию технологии и практике

управления. В последних периодах совместное влияние

развитой техники и конкуренции делают данный уровень

дефектности недопустимым.

Результаты деятельности предприятия, такие как стабильность

показателей, по сравнению с прошлым годом, устойчивость

текущего бюджета и др., не должны создавать у руководства

иллюзию уверенности в том, что предприятие продолжает

занимать высокое положение на рынке по сравнению со своими конкурентами.

Хронические проблемы не могут быть решены приказом, постановлением и т. п. Высшее руководство, очевидно, сможет

оценить их влияние, но в первую очередь должны быть

выявлены основные причины, источники проблемы, её корни с

тем, чтобы определить эффективное решение, причём эти

основные причины, как правило, находятся за пределами

знаний и полномочий отдельного линейного руководителя.

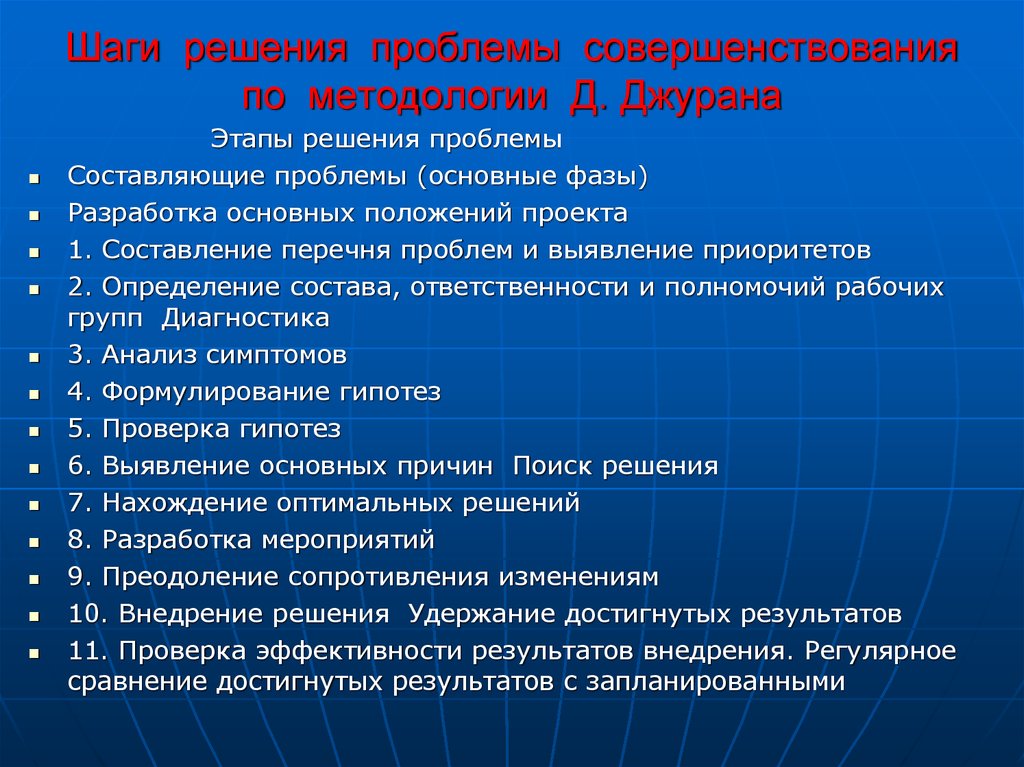

34. Шаги решения проблемы совершенствования по методологии Д. Джурана

Этапы решения проблемыСоставляющие проблемы (основные фазы)

Разработка основных положений проекта

1. Составление перечня проблем и выявление приоритетов

2. Определение состава, ответственности и полномочий рабочих

групп Диагностика

3. Анализ симптомов

4. Формулирование гипотез

5. Проверка гипотез

6. Выявление основных причин Поиск решения

7. Нахождение оптимальных решений

8. Разработка мероприятий

9. Преодоление сопротивления изменениям

10. Внедрение решения Удержание достигнутых результатов

11. Проверка эффективности результатов внедрения. Регулярное

сравнение достигнутых результатов с запланированными

35.

Первая фаза заключается в определении (формулировке) проектаулучшения. В терминологии Д. Джурана проект представляет собой

проблему, в которой запрограммировано решение. Основные шаги

представляют собой формулирование перечня проблем, определение

их приоритетности для компании и создание многофункциональной

рабочей группы, формально уполномоченной проанализировать

каждую из проблем и выработать решение. Эта фаза очень важна:

постоянное проведение подобных мероприятий, а также формальное

признание результатов, достигнутых группами, является индикатором

реальной вовлеченности руководства в процесс непрерывного

улучшения.

Вторая фаза выполняется группой в соответствии с классическим

методом медицинской диагностики. Вполне очевидно, что все шаги

должны быть выполнены в правильной последовательности и

полностью. Тем не менее, случается, что последний шаг довольно

часто пропускают или под давлением авторитетов, или интуитивно,

чтобы сэкономить время, продемонстрировать собственное мастерство

и т. п. Стоимость таких действий редко указывается.

36.

В третьей фазе поиск решения: анализ альтернативных решений,нахождение оптимальных решений, разработка мероприятий, преодоление

сопротивления изменениям, внедрение решений. Самым критичным шагом

является преодоление сопротивления изменениям. Вовлеченные сотрудники

могут высказывать (открыто или нет) недовольство такими изменениями или

испугаться персональных отрицательных последствий. Надлежащие

мероприятия, разъяснения объективной ситуации могут быть весьма

трудными, но они необходимы. Последний шаг должен быть разработан

совместно с отделом, в котором осуществляются преобразования. Принцип,

заключающийся в том, что каждый отвечает за свою собственную

деятельность, не должен никогда нарушаться. Рабочая группа будет

выступать в качестве инспектора, контролера результата внедрения.

Четвёртая фаза заключается в удержании достигнутых результатов:

проверка эффективности результатов внедрения, регулярное сравнение

достигнутых результатов с запланированными. Основная задача этого этапа

заключается в стандартизации нового решения на уровне подразделения. Это

может потребовать широкомасштабного обучения персонала, разработки

новой документации и т. д. Однако следует помнить, что на этом этапе

слишком просто можно свести к нулю результат работы группы и вместе с

этим исчерпать доверие к эффективности непрерывного улучшения.

37. ЦИКЛ ДЕМИНГА

Непрерывное улучшение качества может бытьосуществлено так же, если руководствоваться циклом

Деминга. Цикл Деминга известен по аббревиатуре PDCA

(планирование, выполнение, проверка, введение норм).

Этап планирования касается определённой конкретной

цели и плана действий. На следующем этапе –

выполнение – реализуем то, что было запланировано.

Важная операция осуществляется на этапе проверки,

т.е. мы оцениваем правильность и эффективность наших

действий, сравнивая полученные результаты с

предполагаемыми. Этап введения норм может

осуществляться по двум различным путям. Если что-то

неправильно, то необходимо повторить весь цикл PDCA.

Если всё в порядке, то необходимо зафиксировать

экспериментальный результат.

38. ПРЦЕСС СТАБИЛИЗАЦИИ

Японцы рассматривают процесс закреплениядостигнутого результата как особо важный и

называют его SDCA. Он направлен на

стабилизацию достижений после очередного

нововведения.

Д. Джуран утверждал, что для достижения полезного

улучшения необходимы следующие условия: оно должно

быть спланировано, проводиться проект за проектом,

фаза нововведения должна заканчиваться фазой

удержания достигнутых результатов, чтобы закрепить

новый уровень и предотвратить регрессию. Непрерывное

движение схоже с движением по лестнице: каждый шаг

– ступенька к снижению несоответствия. За ним следует

горизонтальная фаза стабилизации.

PDCA цикл Деминга представляет процесс улучшения, а

круг SDCA – процесс стабилизации

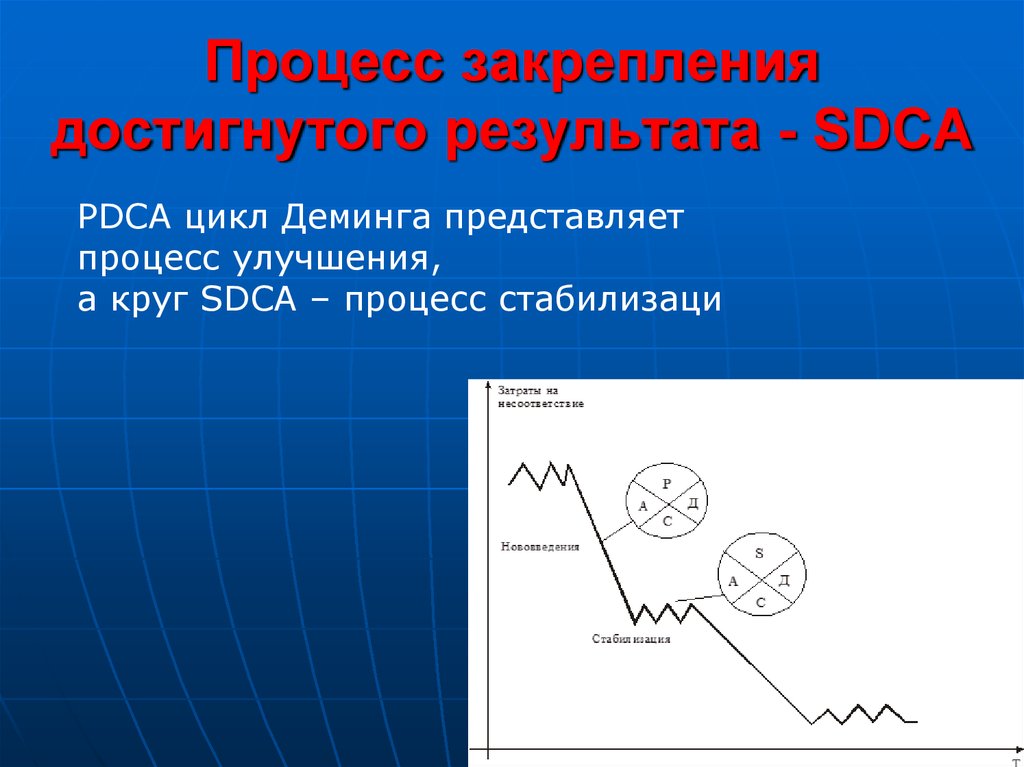

39. Процесс закрепления достигнутого результата - SDCA

PDCA цикл Деминга представляетпроцесс улучшения,

а круг SDCA – процесс стабилизаци

40.

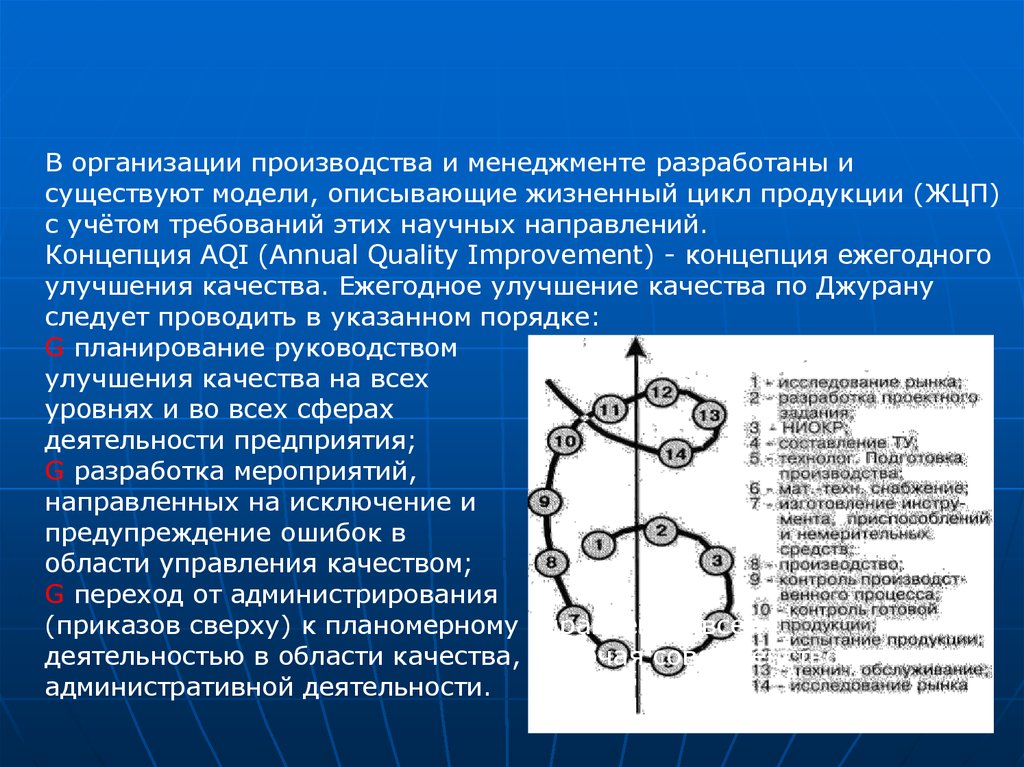

В организации производства и менеджменте разработаны исуществуют модели, описывающие жизненный цикл продукции (ЖЦП)

с учётом требований этих научных направлений.

Концепция AQI (Annual Quality Improvement) - концепция ежегодного

улучшения качества. Ежегодное улучшение качества по Джурану

следует проводить в указанном порядке:

G планирование руководством

улучшения качества на всех

уровнях и во всех сферах

деятельности предприятия;

G разработка мероприятий,

направленных на исключение и

предупреждение ошибок в

области управления качеством;

G переход от администрирования

(приказов сверху) к планомерному управлению всей

деятельностью в области качества, включая совершенствование

административной деятельности.

41. ДОРОЖНАЯ КАРТА ПЛАНИРОВАНИЯ КАЧЕСТВА

Д. Джураном предложена дорожная карта планирования качества:I. Выясните кто ваши потребители.

II. Определите запросы этих потребителей.

III. Переведите их запросы на ваш язык.

IV. Разработайте изделие или услугу, которая может их удовлетворить.

V. Оптимизируйте свойства данного изделия или услуги, чтобы они

соответствовали данным запросам.

VI. Оптимизируйте свойства изделия или услуги, чтобы они

соответствовали не только ваших потребителей, но и вашим

собственным.

VII. Разработайте процесс производства этого изделия услуги.

VIII. Оптимизируйте этот процесс.

IX. Убедитесь, что этот процесс позволяет изготовить нужные изделия

или услуги при существующих условиях производства.

X. Переведите этот процесс в операции.

42.

А. Фейгенбаумразработал принципы тотального управлениякачеством и параллельного (одновременного) инжиниринга; более 10

лет проработал в General Electric, затем основал собственную

консалтинговую фирму General Company Ltd. Эта фирма - один из

мировых центров консультаций в области менеджмента качества.

43. 10 ПРИЗНАКОВ КАЧЕСТВА

А. Фейгенбаум выделял десять признаков качества какобщего понятия:

1. Качество - процесс, охватывающий всю компанию.

2. Качество - это что, под ним подразумевает потребитель.

3. Качество и затраты - это сумма, а не разность (т.е. затраты

не вычитаются из качества, а прибавляются к нему).

4. Качество требует и индивидуального, и командного

фанатизма.

5. Качество - стиль управления.

6. Качество идет рука об руку с инновациями.

7. Качество это этика.

8. Качество требует постоянного улучшения.

9. Качество - самый экономичный, наименее капиталоемкий

способ повышения производительности.

10. В основе качества - система общего контроля качества,

охватывающая и потребителей и поставщиков.

44. Принципы А. Фейгенбаума

А. Фейгенбаум предложил принципы тотальногоуправления качеством:

Стратегия менеджмента - ответственность за качество;

Концентрация внимания на сотруднике;

Оценка сотрудника через качество его труда;

Качество труда измеряется затратами;

Статистические методы;

Развёртывание функций качества (учёт требований

контроля, перевод их в технико-экономические

показатели изделия, выбор оптимального варианта

конструкции изделия, сравнение с конкурентами).

45. СМЕРТНЫЕ ГРЕХИ

Предложенная А. Фейгенбаумом система управления качеством внеслазначительные изменения во внутрифирменное управление. В частности,

изменились организационные структуры: появились центральные отделы

управления качеством или обеспечения качества и соответствующие ячейки

(элементы комплексных систем управления качеством) в научных, проектноконструкторских, производственных, обеспечивающих и сбытовых

подразделениях. Повысился статус работ по обеспечению качества. Систему

управления качеством стал возглавлять управляющий самого высокого ранга

вице-президент по качеству. Таким образом, А. Фейгенбаум обосновал систему

всестороннего управления качеством продукции.

«Смертных грехи» по Фейгенбауму

Подобно Э. Демингу А. Фейгенбаум указал на «Смертных грехи» присущие

предприятиям промышленности, которые следует устранить:

1. Поощрение программ, основывающихся на «провозглашении лозунгов» и на

поверхностных изменениях:

2. Выбор программ, которые в первую очередь ориентированы на рабочих

(«синие воротнички») и не учитывают важной роли инженерных служб

(«белые воротнички»):

3. Нежелание признать, что постоянного уровня качества не существует

(уровень качества должен непрерывно повышаться):

4. Заблуждение, касающееся автоматизации, которая сама по себе не является

последним словом в повышении качества.

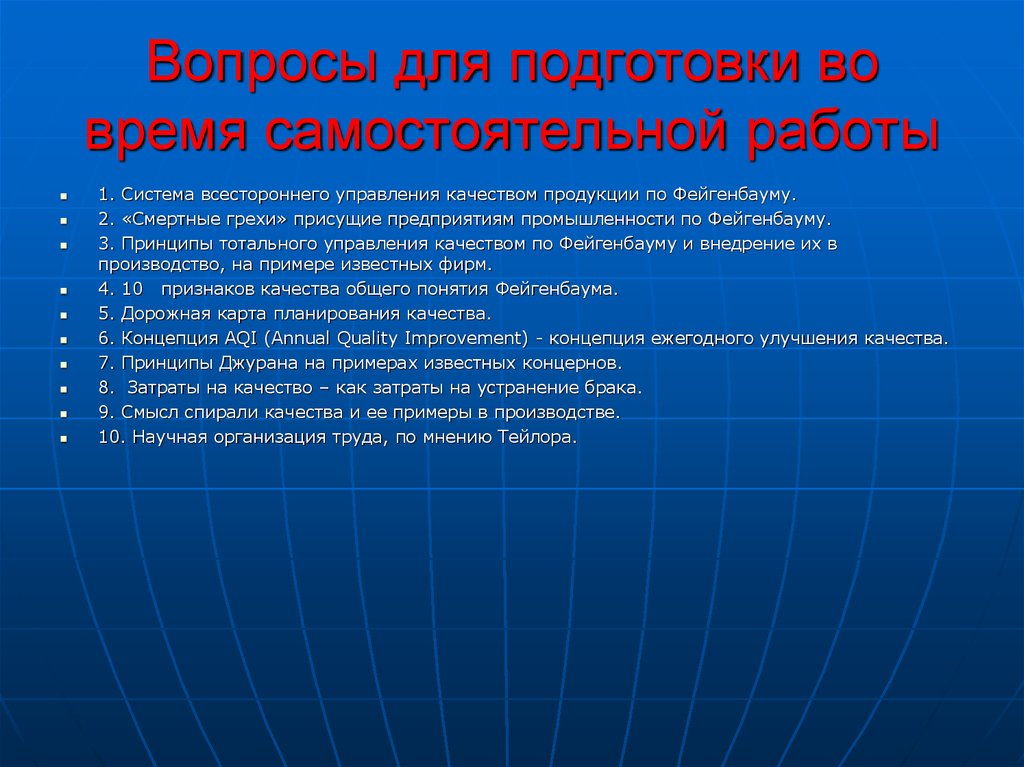

46. Вопросы для подготовки во время самостоятельной работы

1. Система всестороннего управления качеством продукции по Фейгенбауму.2. «Смертные грехи» присущие предприятиям промышленности по Фейгенбауму.

3. Принципы тотального управления качеством по Фейгенбауму и внедрение их в

производство, на примере известных фирм.

4. 10 признаков качества общего понятия Фейгенбаума.

5. Дорожная карта планирования качества.

6. Концепция AQI (Annual Quality Improvement) - концепция ежегодного улучшения качества.

7. Принципы Джурана на примерах известных концернов.

8. Затраты на качество – как затраты на устранение брака.

9. Смысл спирали качества и ее примеры в производстве.

10. Научная организация труда, по мнению Тейлора.

Менеджмент

Менеджмент