Похожие презентации:

Количественные показатели надежности

1. 1. Показатели безотказности. 2. Показатели долговечности. 3. Показатели ремонтопригодности. 4. Показатели сохраняемости. 5.

Лекция 2.КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ

НАДЕЖНОСТИ

1. Показатели безотказности.

2. Показатели долговечности.

3. Показатели ремонтопригодности.

4. Показатели сохраняемости.

5. Комплексные показатели надежности.

2.

В соответствии с ГОСТ 27.002-89 для оценкинадёжности

применяются

количественные

показатели её отдельных свойств (безотказности,

долговечности,

ремонтопригодности

и

сохраняемости),

а

также

комплексные

показатели, характеризующие готовность и

эффективность

использования

изделий.

Показатели

надёжности

количественно

характеризуют, в какой степени конкретному

изделию присущи определённые свойства,

обусловливающие его надёжность. Они могут

иметь размерность (например наработка на

отказ в тысячах километров) или не иметь её

(например вероятность безотказной работы).

3.

Для количественной оценкибезотказности используют следующие

показатели:

• – вероятность безотказной работы;

• – среднюю наработку на отказ для

восстанавливаемых и среднюю

наработку до отказа для

невосстанавливаемых изделий;

• – параметр потока отказов для

восстанавливаемых и интенсивность

отказов для невосстанавливаемых

изделий.

4.

Вероятностьбезотказной

работы – это вероятность того, что

в пределах заданной наработки отказ

изделия

не

возникнет.

Этот

показатель применяется как для

восстанавливаемых,

так

и

для

невосстанавливаемых изделий. При

назначении или определении этого

показателя указывается наработка, в

течение которой его значение должно

быть в пределах заданной величины.

5.

Значениевероятности

безотказной

работы Р(t), как и всякой вероятности,

находится в пределах:

0 ≤ Р(t) ≤ 1.

Физический смысл Р(t) заключается в

следующем. Если, например, Р(t) какоголибо изделия (автомобиля, отдельного

агрегата, системы) на пробеге 0 – 50 тыс. км

равна 0,95, это означает, что из большого их

количества в среднем около 5 % потеряют

свою работоспособность на этом пробеге.

Остальные же 95 % не будут иметь ни

одного отказа.

6.

Вероятностьбезотказной

работы Р(t) и вероятность отказа

F(t) образуют полную группу

событий:

Р(t) + F(t) = 1.

7.

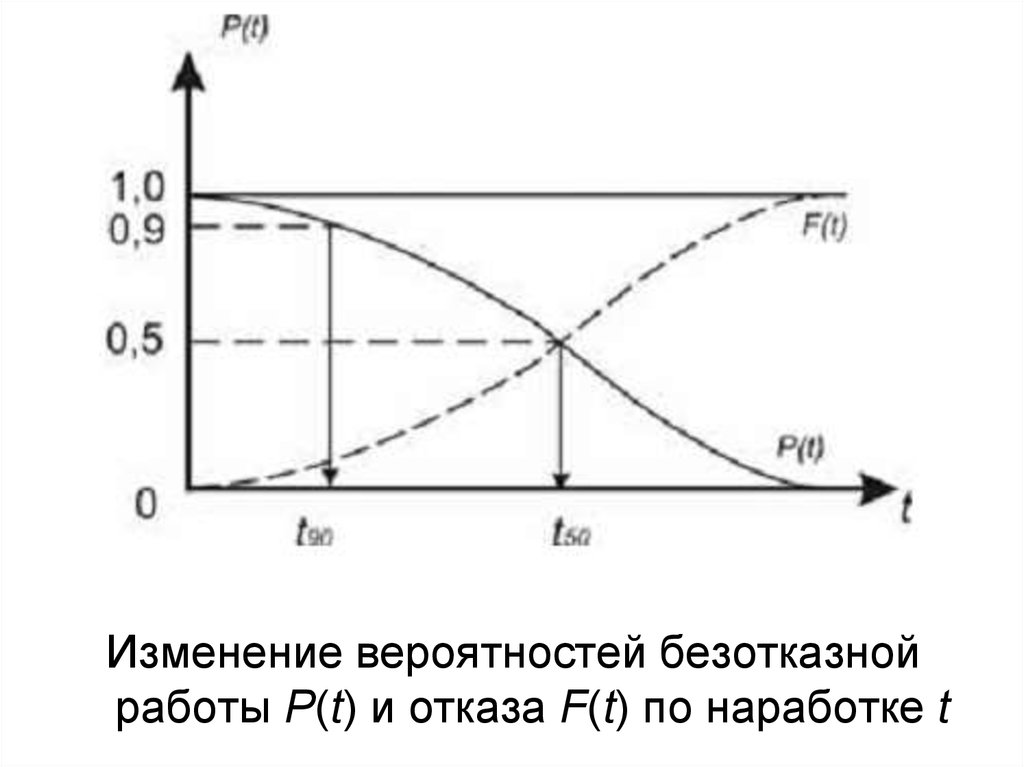

Изменение вероятностей безотказнойработы P(t) и отказа F(t) по наработке t

8.

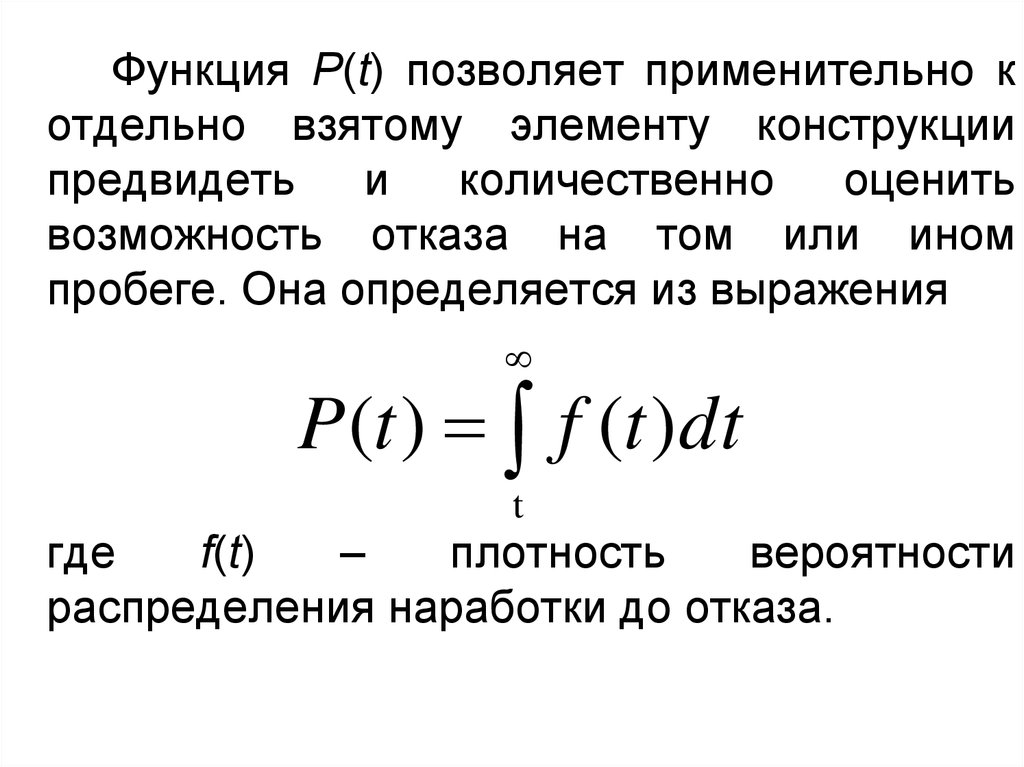

Функция P(t) позволяет применительно котдельно взятому элементу конструкции

предвидеть

и

количественно

оценить

возможность отказа на том или ином

пробеге. Она определяется из выражения

P(t ) f (t )dt

t

где

f(t)

–

плотность

вероятности

распределения наработки до отказа.

9.

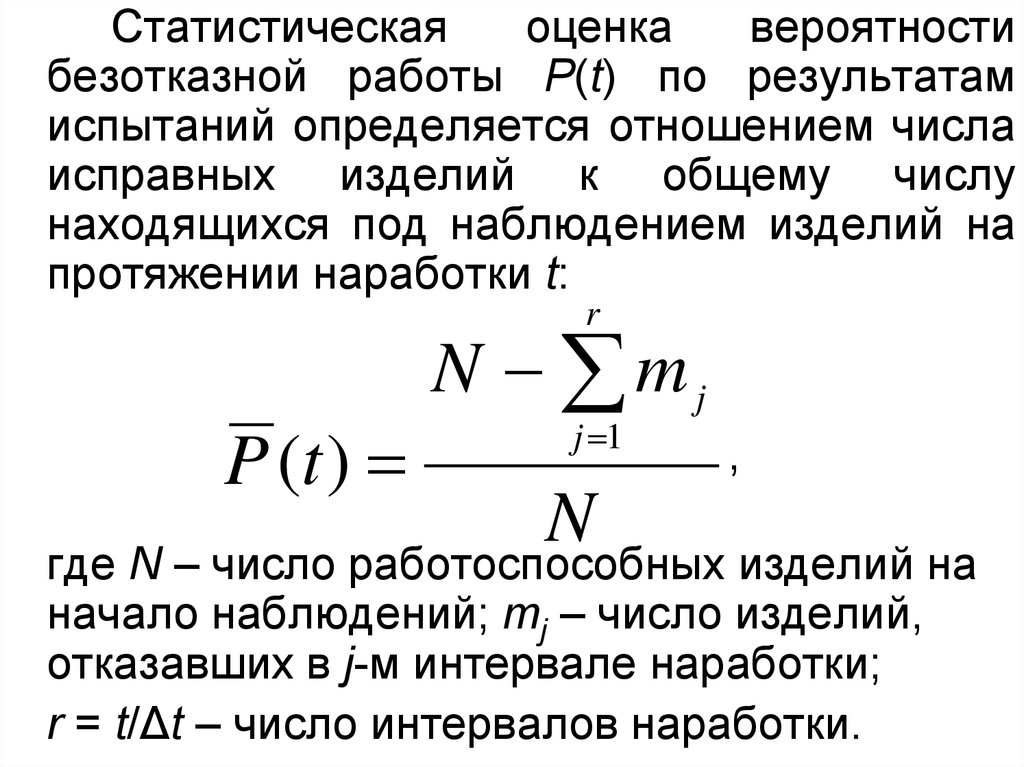

Статистическаяоценка

вероятности

безотказной работы P(t) по результатам

испытаний определяется отношением числа

исправных изделий к общему числу

находящихся под наблюдением изделий на

протяжении наработки t:

r

P (t )

N mj

j 1

N

,

где N – число работоспособных изделий на

начало наблюдений; mj – число изделий,

отказавших в j-м интервале наработки;

r = t/Δt – число интервалов наработки.

10.

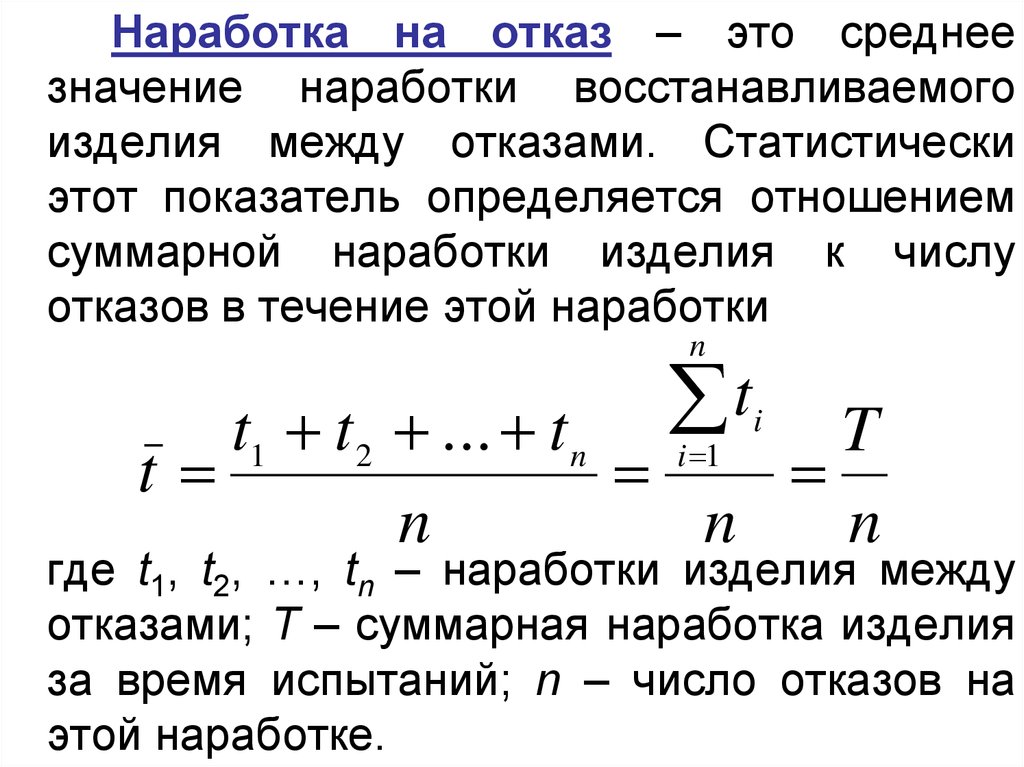

Наработка на отказ – это среднеезначение наработки восстанавливаемого

изделия между отказами. Статистически

этот показатель определяется отношением

суммарной наработки изделия к числу

отказов в течение этой наработки

n

t

t1 t 2 ... t n i 1

T

t

n

n

n

i

где t1, t2, …, tn – наработки изделия между

отказами; Т – суммарная наработка изделия

за время испытаний; n – число отказов на

этой наработке.

11.

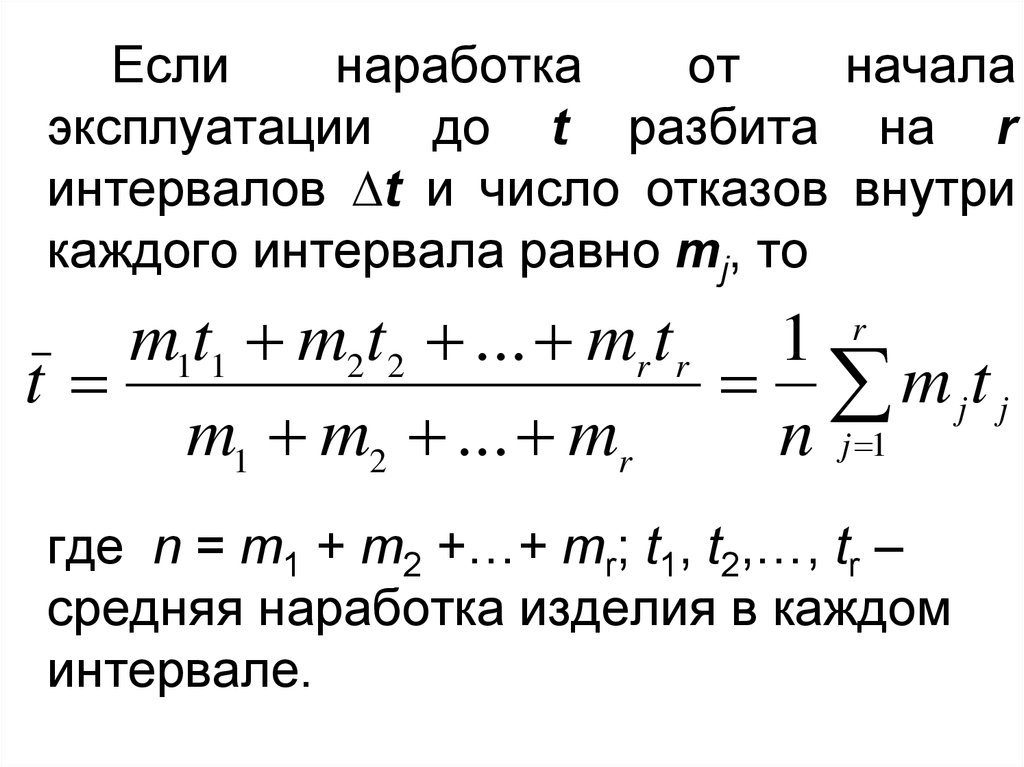

Еслинаработка

от

начала

эксплуатации до t разбита на r

интервалов ∆t и число отказов внутри

каждого интервала равно mj, то

m1t1 m2t 2 ... mr t r 1

t

m jt j

m1 m2 ... mr

n j 1

r

где n = m1 + m2 +…+ mr; t1, t2,…, tr –

средняя наработка изделия в каждом

интервале.

12.

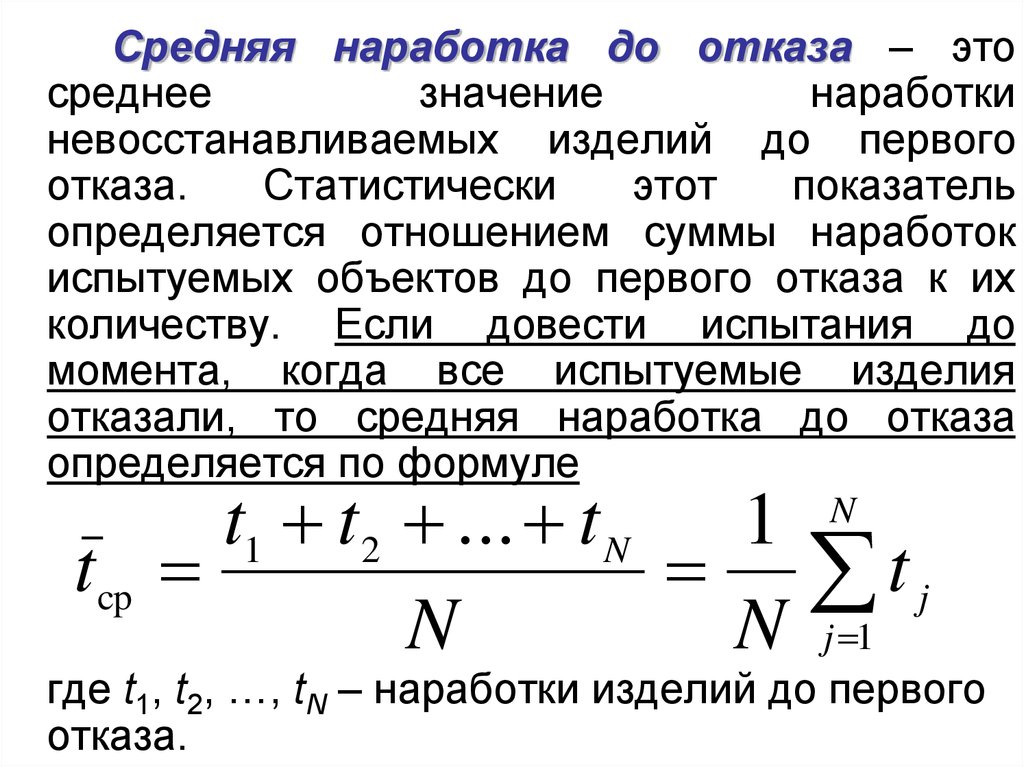

Средняя наработка до отказа – этосреднее

значение

наработки

невосстанавливаемых изделий до первого

отказа.

Статистически

этот

показатель

определяется отношением суммы наработок

испытуемых объектов до первого отказа к их

количеству. Если довести испытания до

момента, когда все испытуемые изделия

отказали, то средняя наработка до отказа

определяется по формуле

t1 t 2 ... t N

1

tcp

N

N

N

t

j 1

j

где t1, t2, …, tN – наработки изделий до первого

отказа.

13.

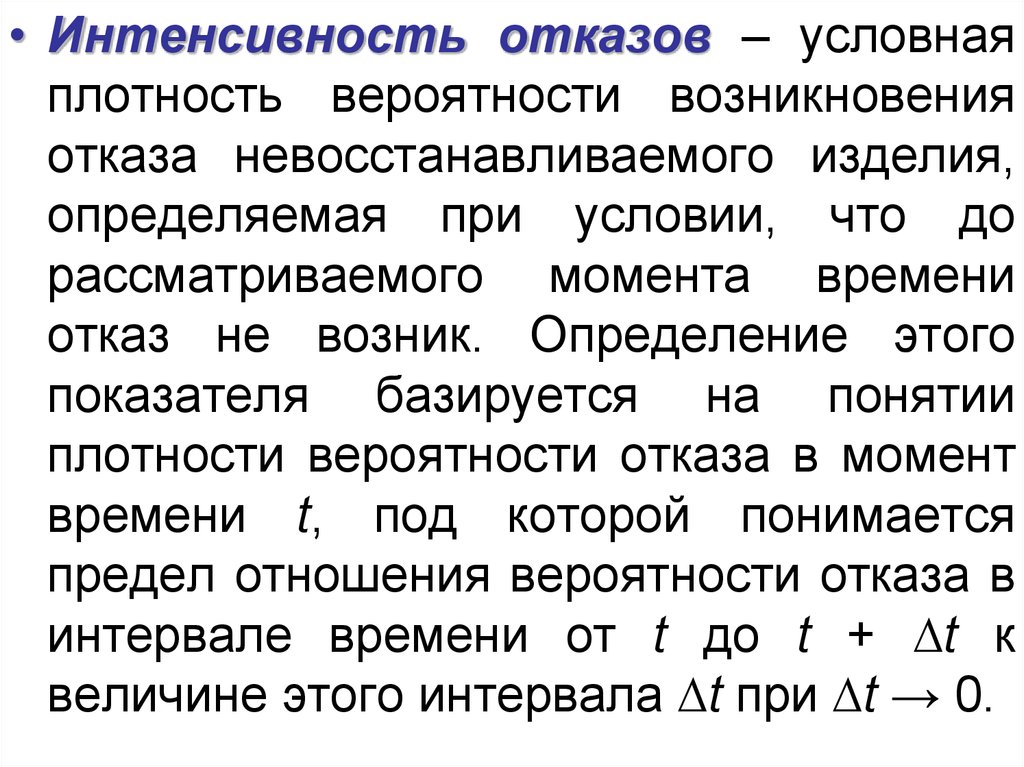

• Интенсивность отказов – условнаяплотность вероятности возникновения

отказа невосстанавливаемого изделия,

определяемая при условии, что до

рассматриваемого момента времени

отказ не возник. Определение этого

показателя базируется на понятии

плотности вероятности отказа в момент

времени t, под которой понимается

предел отношения вероятности отказа в

интервале времени от t до t + ∆t к

величине этого интервала ∆t при ∆t → 0.

14.

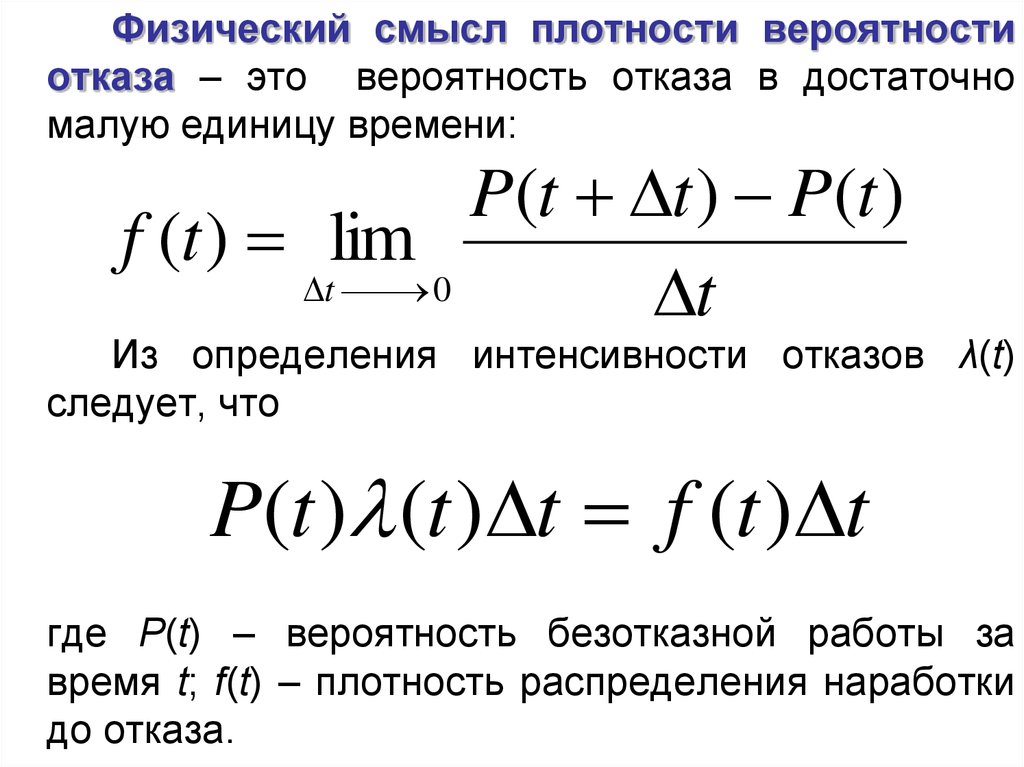

Физический смысл плотности вероятностиотказа – это вероятность отказа в достаточно

малую единицу времени:

P(t t ) P(t )

f (t ) lim

t 0

t

Из определения интенсивности отказов λ(t)

следует, что

P(t ) (t ) t f (t ) t

где P(t) – вероятность безотказной работы за

время t; f(t) – плотность распределения наработки

до отказа.

15.

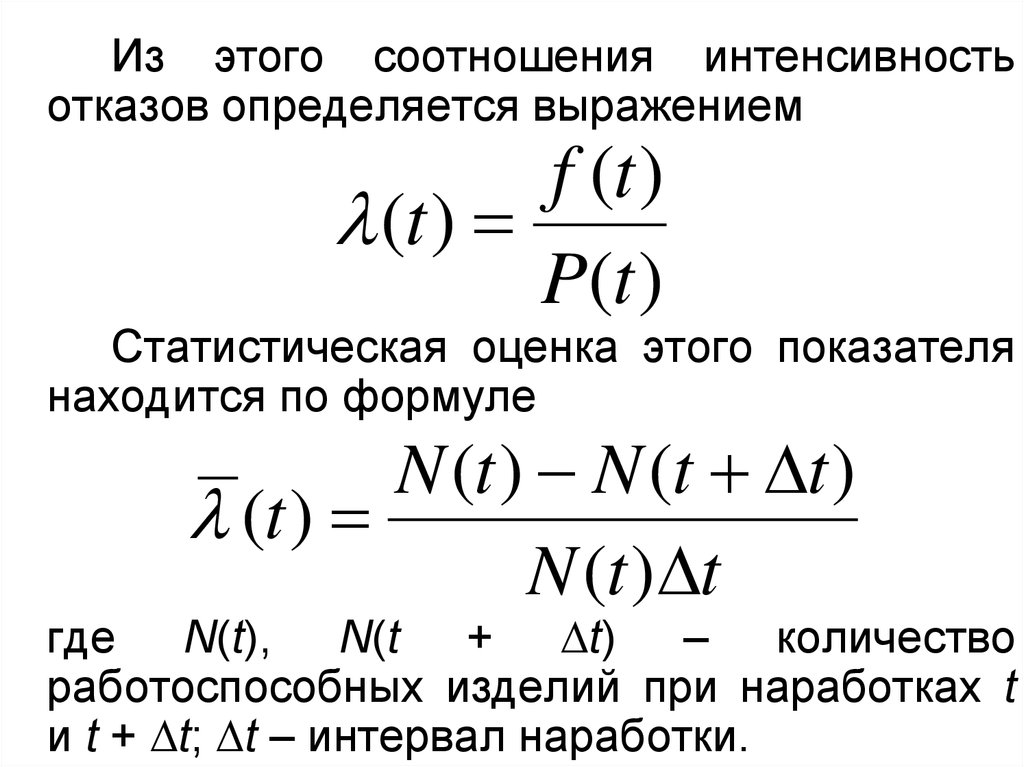

Из этого соотношения интенсивностьотказов определяется выражением

f (t )

(t )

P(t )

Статистическая оценка этого показателя

находится по формуле

N (t ) N (t t )

(t )

N (t ) t

где N(t), N(t + ∆t) – количество

работоспособных изделий при наработках t

и t + ∆t; ∆t – интервал наработки.

16.

Интенсивностьотказов

λ(t)

представляет собой количество

отказов, приходящихся на одно

работоспособное изделие N(t) за

единицу наработки ∆t.

17.

Параметрпотока

отказов

представляет

собой

отношение

математического ожидания числа отказов

восстанавливаемого объекта за достаточно

малую его наработку к значению этой

наработки

M m(t t ) m(t )

ω(t ) lim

t 0

t

где ∆t – малый отрезок наработки; m(t) –

число отказов, наступивших от начального

момента времени до достижения наработки

t; разность m(t + ∆t) – m(t) представляет

собой число отказов на отрезке ∆t.

18.

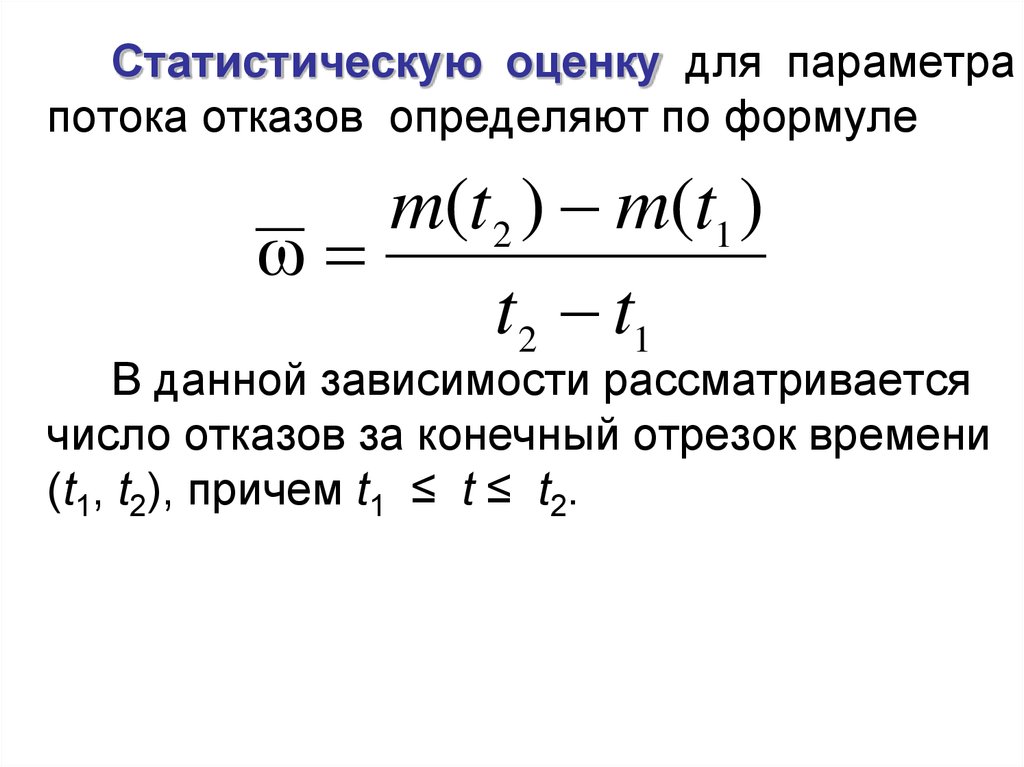

Статистическую оценку для параметрапотока отказов определяют по формуле

m(t 2 ) m(t1 )

ω

t 2 t1

В данной зависимости рассматривается

число отказов за конечный отрезок времени

(t1, t2), причем t1 ≤ t ≤ t2.

19.

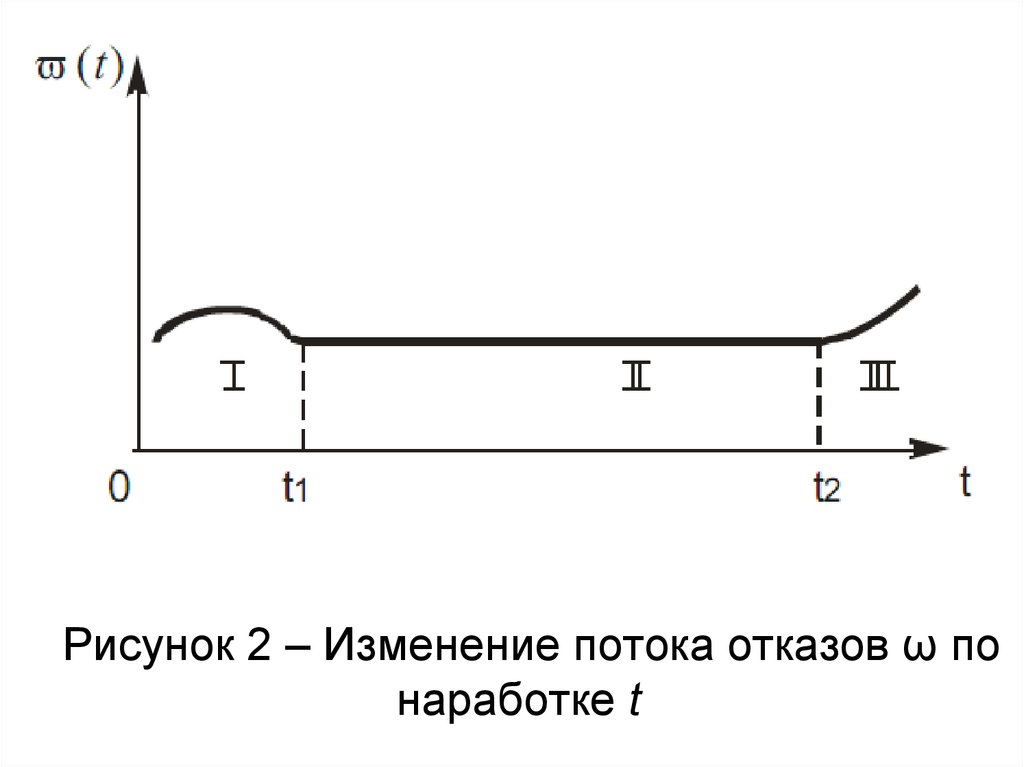

Изменение параметра потока отказовω(t)

протекает

в

основном

в

соответствии с рисунком 2. На участке I

происходит нарастание потока отказов,

которое связано с выходом из строя

деталей и узлов, имеющих дефекты

изготовления

и

сборки

(участок

приработки). На участке II потоки

отказов можно считать постоянными, это

участок

нормальной

эксплуатации

машины,

на

котором

происходят,

главным образом, внезапные отказы.

20.

Рисунок 2 – Изменение потока отказов ω понаработке t

21.

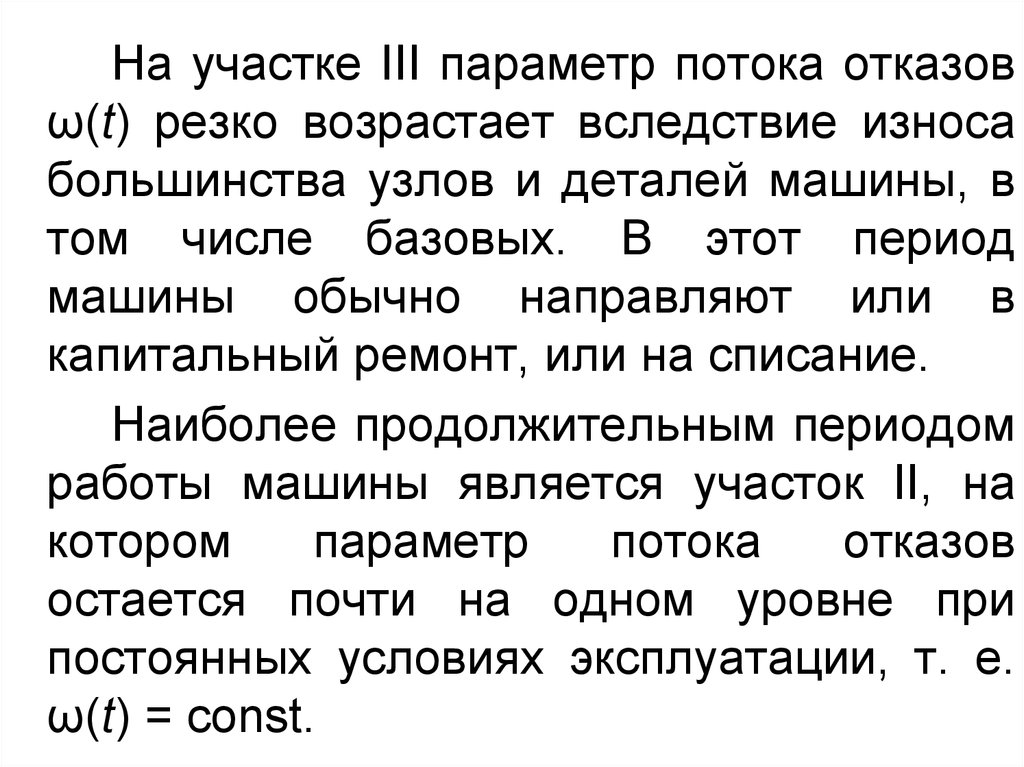

На участке III параметр потока отказовω(t) резко возрастает вследствие износа

большинства узлов и деталей машины, в

том числе базовых. В этот период

машины обычно направляют или в

капитальный ремонт, или на списание.

Наиболее продолжительным периодом

работы машины является участок II, на

котором

параметр

потока

отказов

остается почти на одном уровне при

постоянных условиях эксплуатации, т. е.

ω(t) = сonst.

22.

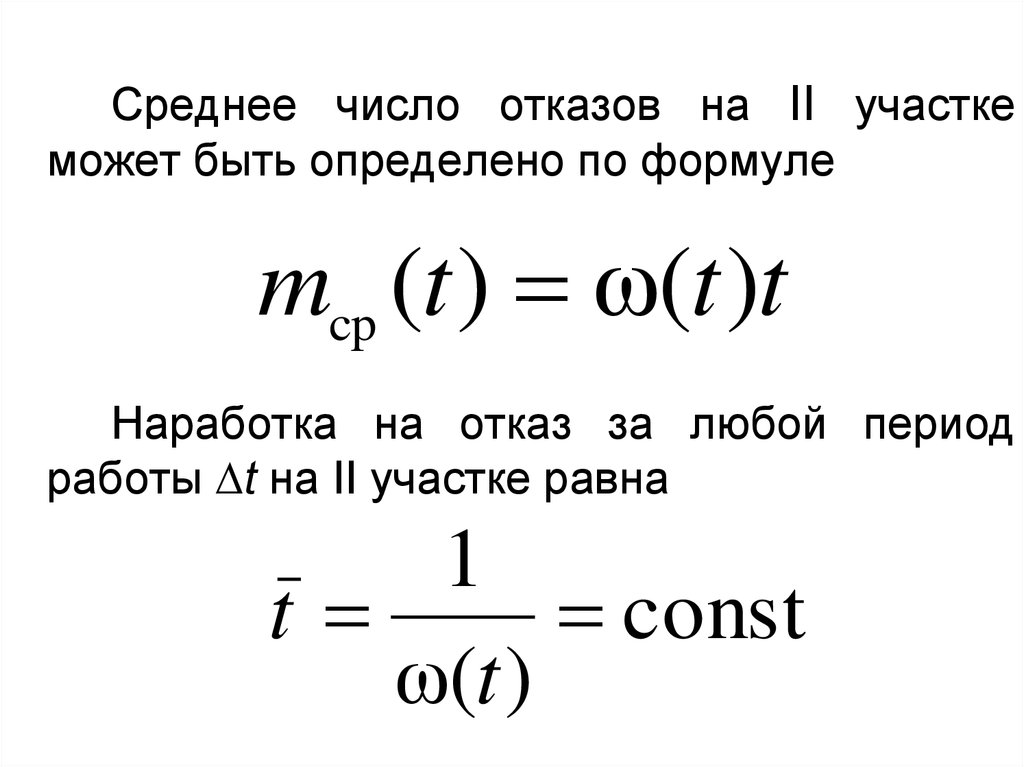

Среднее число отказов на II участкеможет быть определено по формуле

mcp (t ) ω(t )t

Наработка на отказ за любой период

работы ∆t на II участке равна

1

t

const

ω(t )

23. 2. Показатели долговечности

Для оценки долговечности машиниспользуются следующие

показатели:

• – средний ресурс;

• – средний срок службы;

• – гамма-процентный ресурс.

24.

Под ресурсом понимается наработкаизделия от начала эксплуатации (или

ее возобновления после капитального

ремонта) до предельного состояния,

оговоренного технической

документацией. Применительно к

мобильной технике различают средний

ресурс до списания, средний ресурс до

капитального ремонта и средний

ресурс между капитальными

ремонтами.

25.

Срок службы – это календарнаяпродолжительность эксплуатации изделия

от ее начала (или возобновление после КР)

до наступления предельного состояния.

Таким образом, понятие «ресурс»

применяется при характеристике

долговечности по наработке изделия, а

«срок службы» – по календарному времени.

Как ресурс, так и срок службы изделий

зависят от большого числа факторов,

обусловленных погрешностями их

производства и условиями эксплуатации. В

связи с этим и ресурс, и срок службы

являются случайными величинами.

26.

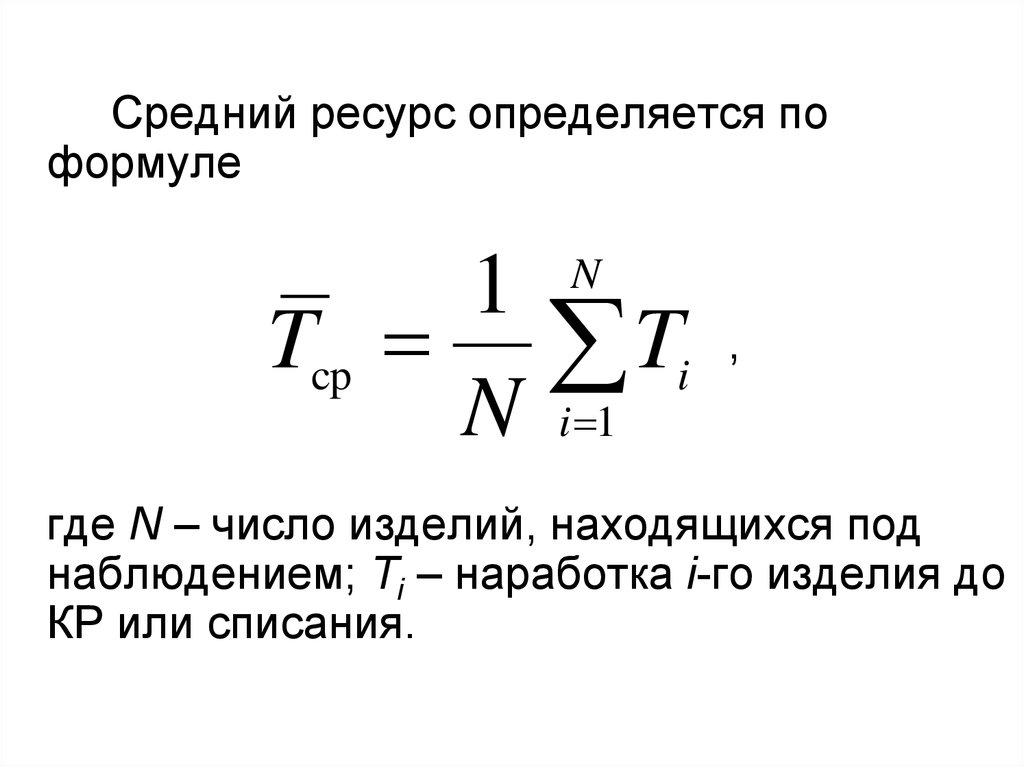

Средний ресурс определяется поформуле

1

Tcp

N

N

Ti

,

i 1

где N – число изделий, находящихся под

наблюдением; Тi – наработка i-го изделия до

КР или списания.

27.

Гамма-процентный ресурс – этонаработка, в течение которой изделие не

достигнет предельного состояния с

заданной вероятностью γ, выраженной в

процентах. γ-процентный ресурс легко

определяется по графику вероятности

безотказной работы P(t) (рисунок 3а).

Для этого через точку P(t) = γ на оси

ординат следует провести горизонталь до

пересечения с кривой. Абсцисса точки

пересечения и будет γ- процентным

ресурсом. Например, для γ = 90 %

соответствует наработка tγ = 90 %, которая и

является γ-процентным ресурсом для

изделия

28.

Для партии изделий γ-процентныйресурс представляет собой наработку,

которую имеют или превышают

обусловленный процент изделий γ

(рисунок 3б). Вертикальная линия с

абсциссой, равной γ-процентному

ресурсу, рассекает площадь под кривой

f(t) на две области: справа находится

область, площадь которой равна

вероятности работы без нарушения

работоспособного состояния, а слева –

область, площадь которой равна

вероятности работы с возможными

отказами.

29.

Рисунок 3 - Схема определения γ – процентногоресурса

30.

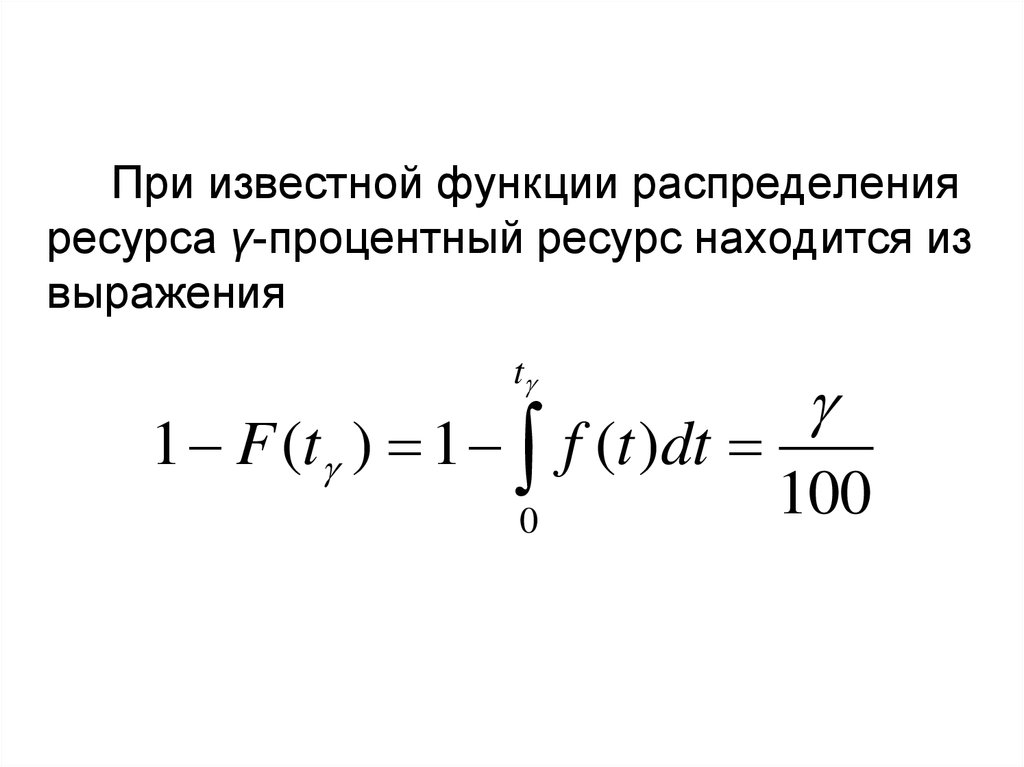

При известной функции распределенияресурса γ-процентный ресурс находится из

выражения

t

1 F (t ) 1 f (t )dt

0

100

31. 3. Показатели ремонтопригодности

Для оценки ремонтопригодностиизделий служат следующие основные

показатели:

• – вероятность восстановления отказа в

заданное время;

• – среднее время восстановления отказа;

• – средняя трудоемкость

восстановления.

32.

Вероятность восстановления взаданное время – это вероятность того,

что время восстановления

работоспособного состояния не

превысит заданное значение.

Среднее время восстановления –

это математическое ожидание времени

восстановления работоспособности

изделия после отказа, по существу,

среднее время простоя, вызванное

отказом. При этом следует учитывать не

только чистое время ремонта, но и

время, затрачиваемое на поиск причин

отказа.

33.

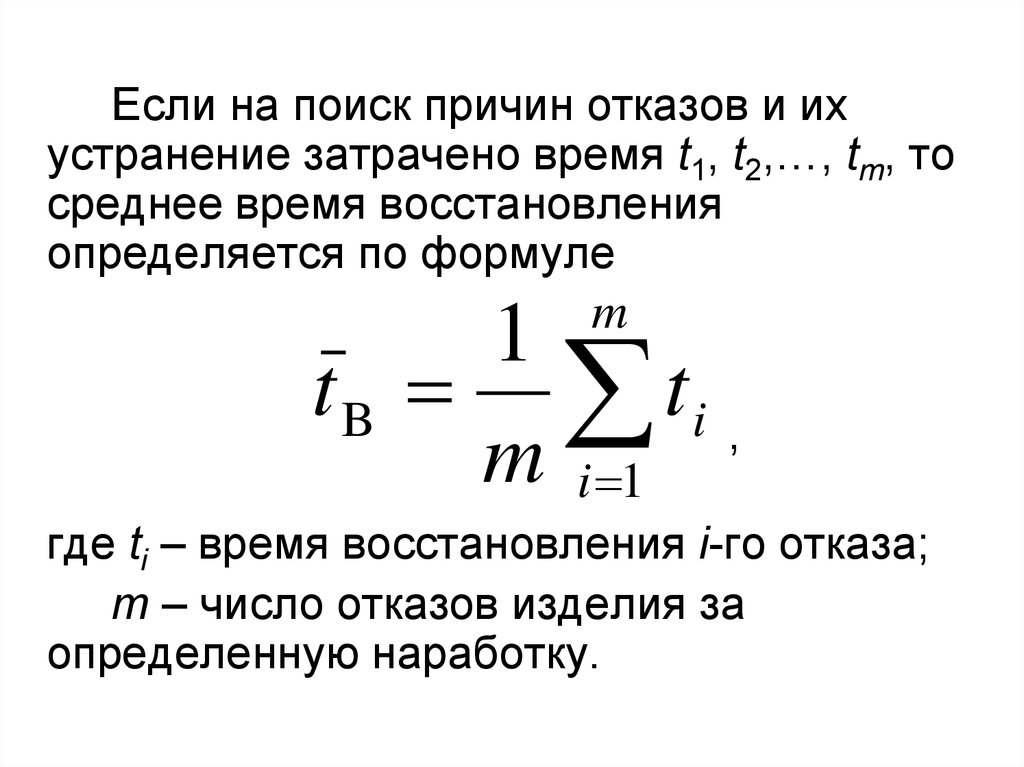

Если на поиск причин отказов и ихустранение затрачено время t1, t2,…, tm, то

среднее время восстановления

определяется по формуле

m

1

t B ti ,

m i 1

где ti – время восстановления i-го отказа;

m – число отказов изделия за

определенную наработку.

34.

Средняя трудоемкостьвосстановления представляет собой

математическое ожидание трудоемкости

восстановления объекта после отказа.

Удельная продолжительность ТО и

ремонтов – это математическое ожидание

суммарной продолжительности технических

обслуживаний и ремонтов, отнесенное к

единице наработки.

35.

В течение заданной наработки машины,например до капитального ремонта, для

поддержания ее работоспособности многократно

выполняются различные виды профилактических и

ремонтных работ. Для определения этого

показателя необходимо установить методом

хронометража суммарное время на ТО и ремонты

и разделить его на ту наработку, в течение которой

проводился контроль

N

TO -TP

i 1

iTO TP

NT

где τ ТО–ТР – удельная продолжительность ТО и

ремонтов, ч/1000 км; τiТО–ТР – продолжительность

простоя i-го объекта в ТО и ремонтах в течение

назначенной наработки T, ч; N – число объектов,

находившихся под наблюдением.

36.

Удельные трудоемкости истоимости ТО и ремонтов

определяются аналогичным образом с

той лишь разницей, что вместо времени

на выполнение работ в формулу

подставляются трудоемкости в

человеко-часах или стоимости в рублях.

37.

Показатели ремонтопригодностисводятся к оценке простоев машин в

технических обслуживаниях и

ремонтах и затрат на их выполнение.

Зависят они от удобства доступа к

объектам ремонта и обслуживания,

легкосъемности агрегатов, узлов и

деталей, степени их

взаимозаменяемости и унификации,

контролепригодности и др.

38. 4. Показатели сохраняемости

Сохраняемость машин оцениваетсяпоказателями, аналогичными тем,

которые применяются для оценки

долговечности:

– средний срок сохраняемости;

– гамма-процентный срок

сохраняемости.

39.

Срок сохраняемости представляетсобой календарную продолжительность хранения и транспортировки

объекта в заданных условиях, в

течение и после которой сохраняются

значения эксплуатационных

показателей в установленных пределах

40.

Гамма-процентным срокомсохраняемости называют срок

сохраняемости, который будет

достигнут изделием с заданной

вероятностью γ, выраженной в

процентах.

41.

Эти показатели обычнооценивают сохраняемость

объектов, подвергнутых

консервации и находящихся на

складах в качестве запасных

частей. Они могут характеризовать

как машину в целом, так и

отдельные ее элементы

(аккумуляторные батареи, шины,

масла, краски и др.)

42.

При соблюдении технологиихранения и консервации изделия

должны отвечать всем требованиям,

предъявляемым к ним техническими

условиями после обусловленного срока

хранения. Например, если 90%-й срок

сохраняемости изделия равен двум

годам, то после двухлетнего срока хранения 90 изделий из 100 будут

полностью соответствовать

требованиям технической

документации.

43. 5. Комплексные показатели надежности

Комплексные показателиоценивают несколько свойств

надежности одновременно. К

ним относятся коэффициенты

готовности и технического

использования.

44.

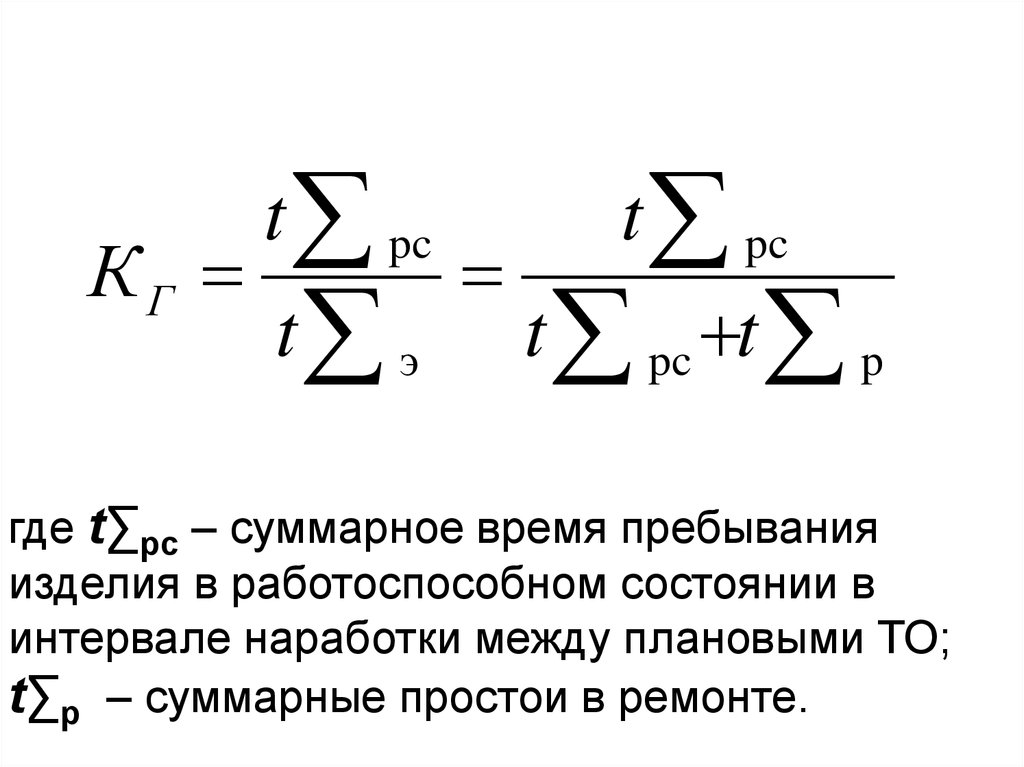

Коэффициент готовности КГ –вероятность того, что изделие

окажется в работоспособном

состоянии в произвольный момент

времени, кроме планируемых

периодов, в течение которых

применение изделия по назначению

не предусматривается.

45.

КГt pc

t э

t pc

t pc t p

где t∑pc – суммарное время пребывания

изделия в работоспособном состоянии в

интервале наработки между плановыми ТО;

t∑p – суммарные простои в ремонте.

46.

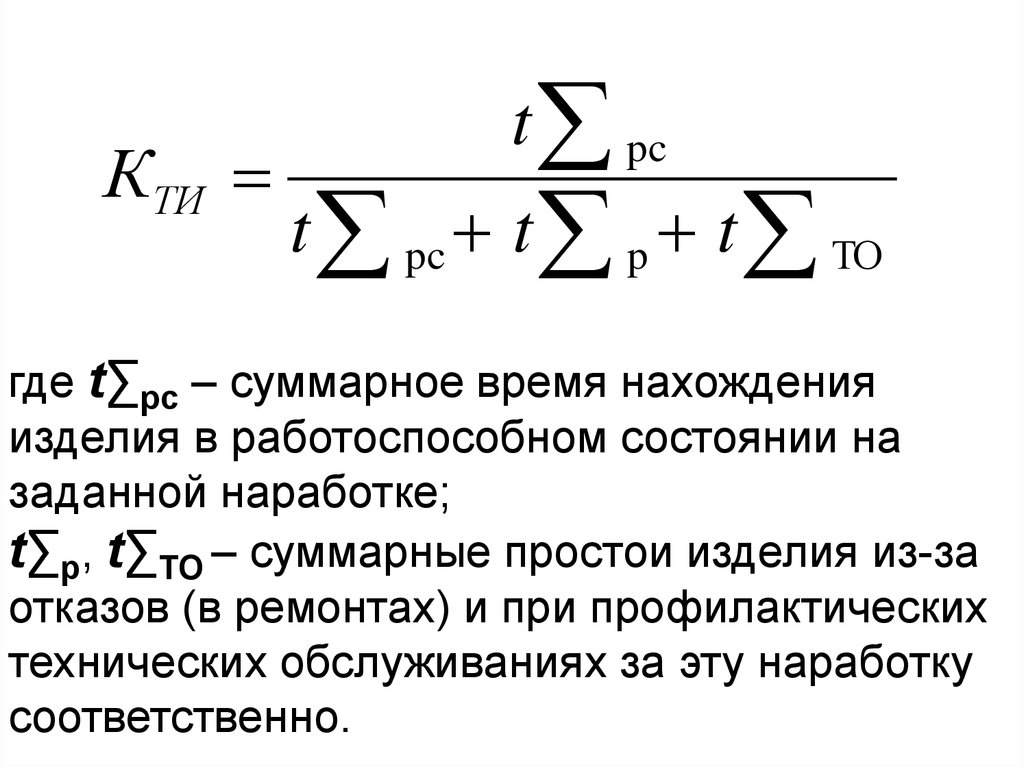

Коэффициент техническогоиспользования КТ.И представляет собой

отношение математического ожидания

суммарного времени пребывания объекта

в работоспособном состоянии за

некоторый период эксплуатации к

математическому ожиданию суммарного

времени пребывания объекта в

работоспособном состоянии и простоев,

обусловленных техническим

обслуживанием и ремонтом за тот же

период.

47.

Коэффициент техническогоиспользования представляет

собой вероятность того, что

изделие окажется

работоспособным в произвольно

выбранный момент времени на

заданной наработке.

48.

КТИt pc

t pc t p t ТО

где t∑pc – суммарное время нахождения

изделия в работоспособном состоянии на

заданной наработке;

t∑p, t∑ТО – суммарные простои изделия из-за

отказов (в ремонтах) и при профилактических

технических обслуживаниях за эту наработку

соответственно.

49.

Коэффициент готовности –это тот же коэффициент

технического использования, но

определяемый за период между

плановыми ТО.

Промышленность

Промышленность