Похожие презентации:

Сооружения обработки осадков сточных вод. Механическое обезвоживание осадков

1. Сооружения обработки осадков сточных вод

Механическое обезвоживание осадков2. Актуальность обработки осадков:

Высокая влажность и масса (сложность приобращении, хранении и транспортировки);

Химико-биологическая нестабильность (выделение

зловонных запахов, экологическая опасность);

Санитарная опасность (возбудители болезней,

наличие токсичных химических примесей).

3. Методы и аппараты, применяемые для обезвоживания осадков сточных вод

по виду механического воздействия на структурусточных вод:

обезвоживание осадков под разряжением;

обезвоживание осадков под давлением;

обезвоживание осадков в центробежном поле.

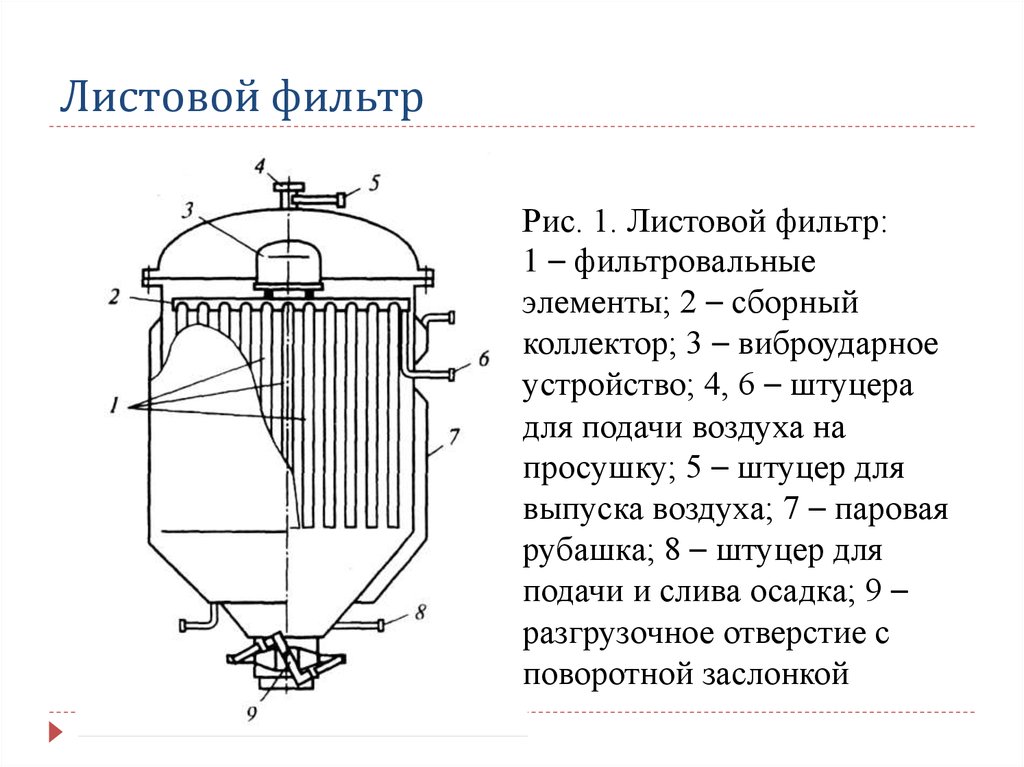

4. Листовой фильтр

Рис. 1. Листовой фильтр:1 – фильтровальные

элементы; 2 – сборный

коллектор; 3 – виброударное

устройство; 4, 6 – штуцера

для подачи воздуха на

просушку; 5 – штуцер для

выпуска воздуха; 7 – паровая

рубашка; 8 – штуцер для

подачи и слива осадка; 9 –

разгрузочное отверстие с

поворотной заслонкой

5. Ленточный вакуум-фильтр

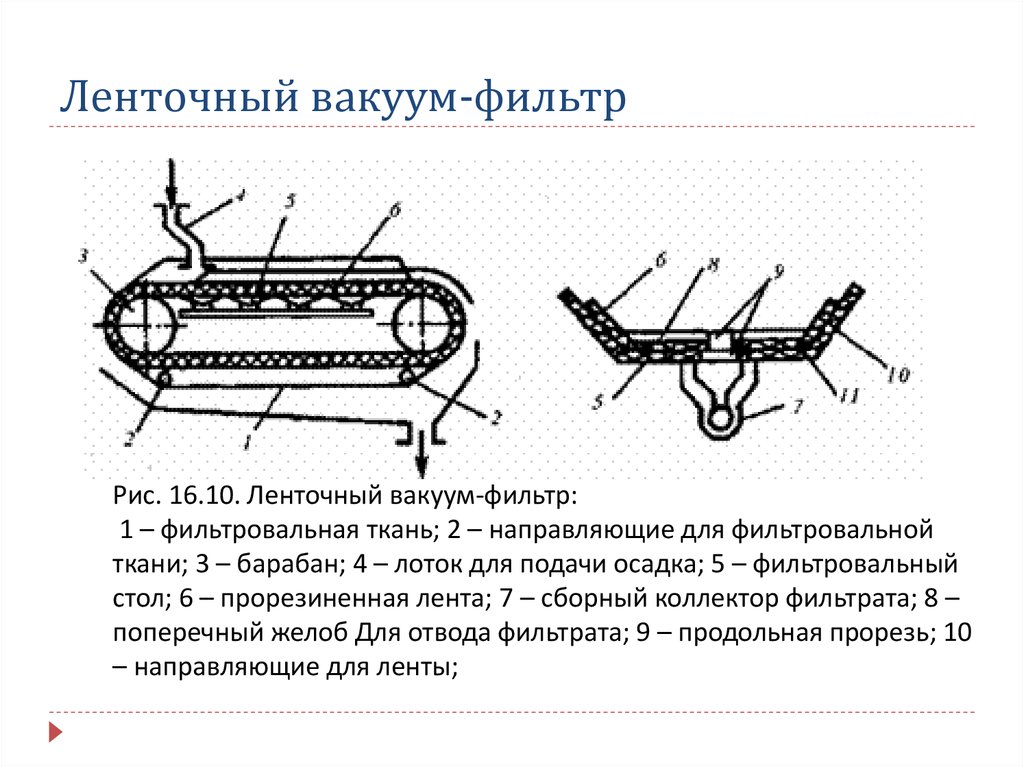

Рис. 16.10. Ленточный вакуум-фильтр:1 – фильтровальная ткань; 2 – направляющие для фильтровальной

ткани; 3 – барабан; 4 – лоток для подачи осадка; 5 – фильтровальный

стол; 6 – прорезиненная лента; 7 – сборный коллектор фильтрата; 8 –

поперечный желоб Для отвода фильтрата; 9 – продольная прорезь; 10

– направляющие для ленты;

6. Барабанный вакуум-фильтр

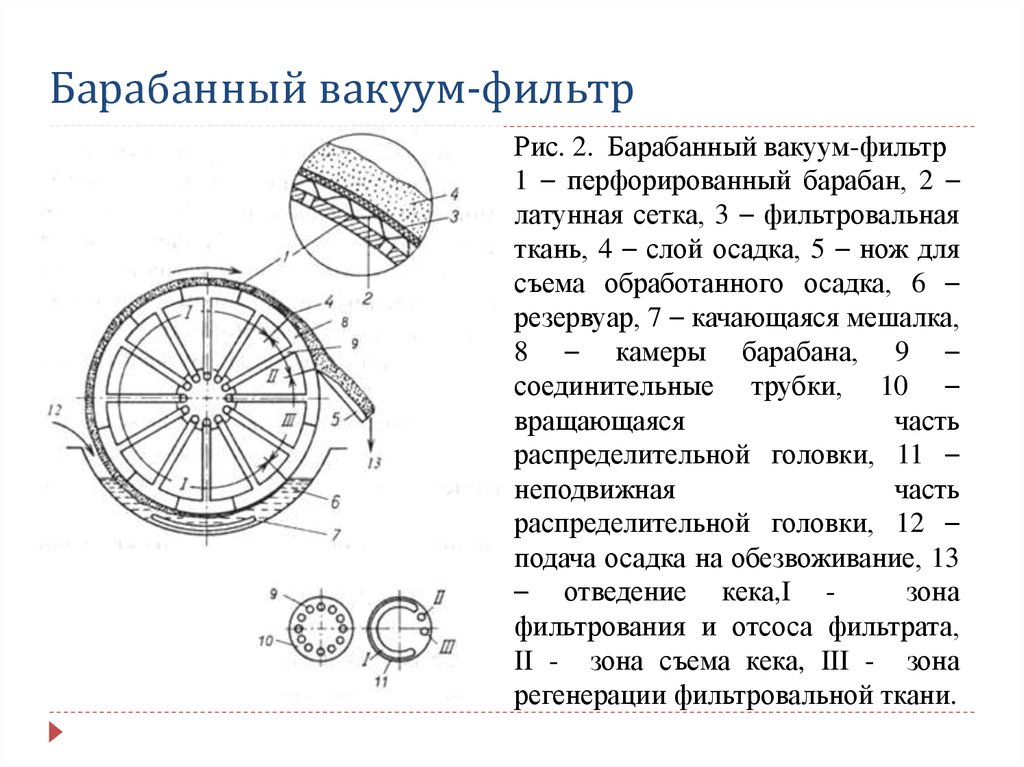

Рис. 2. Барабанный вакуум-фильтр1 – перфорированный барабан, 2 –

латунная сетка, 3 – фильтровальная

ткань, 4 – слой осадка, 5 – нож для

съема обработанного осадка, 6 –

резервуар, 7 – качающаяся мешалка,

8 – камеры барабана, 9 –

соединительные трубки, 10 –

вращающаяся

часть

распределительной головки, 11 –

неподвижная

часть

распределительной головки, 12 –

подача осадка на обезвоживание, 13

– отведение кека,I зона

фильтрования и отсоса фильтрата,

II - зона съема кека, III - зона

регенерации фильтровальной ткани.

7. Пресс-фильтры

Рис. 3. Схема фильтрпресса ФПАКМ:1- верхняя часть плиты; 2 –

перфорированный лист; 3 –

камера для приема

фильтрата; 4 – нижняя

часть плиты в виде рамы; 5

– камера для осадка; 6 –

эластичная

водонепроницаемая

диафрагма; 7 –

фильтровальная ткань; 8 и

10 – каналы; 9 – коллектор

для подачи осадка; 11 –

коллектор для отвода

фильтрата и воздуха; 12 –

полость для воды

8. Пресс-фильтры

9. Мембранно-камерный пресс-фильтр

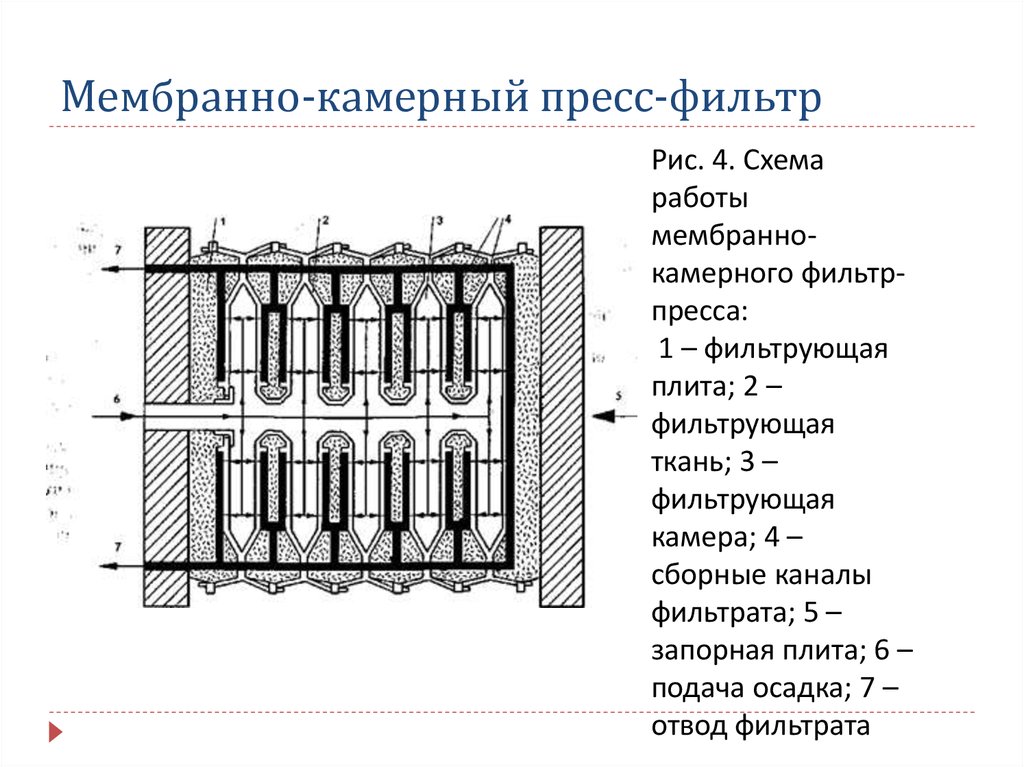

Рис. 4. Схемаработы

мембраннокамерного фильтрпресса:

1 – фильтрующая

плита; 2 –

фильтрующая

ткань; 3 –

фильтрующая

камера; 4 –

сборные каналы

фильтрата; 5 –

запорная плита; 6 –

подача осадка; 7 –

отвод фильтрата

10. Ленточный пресс-фильтр

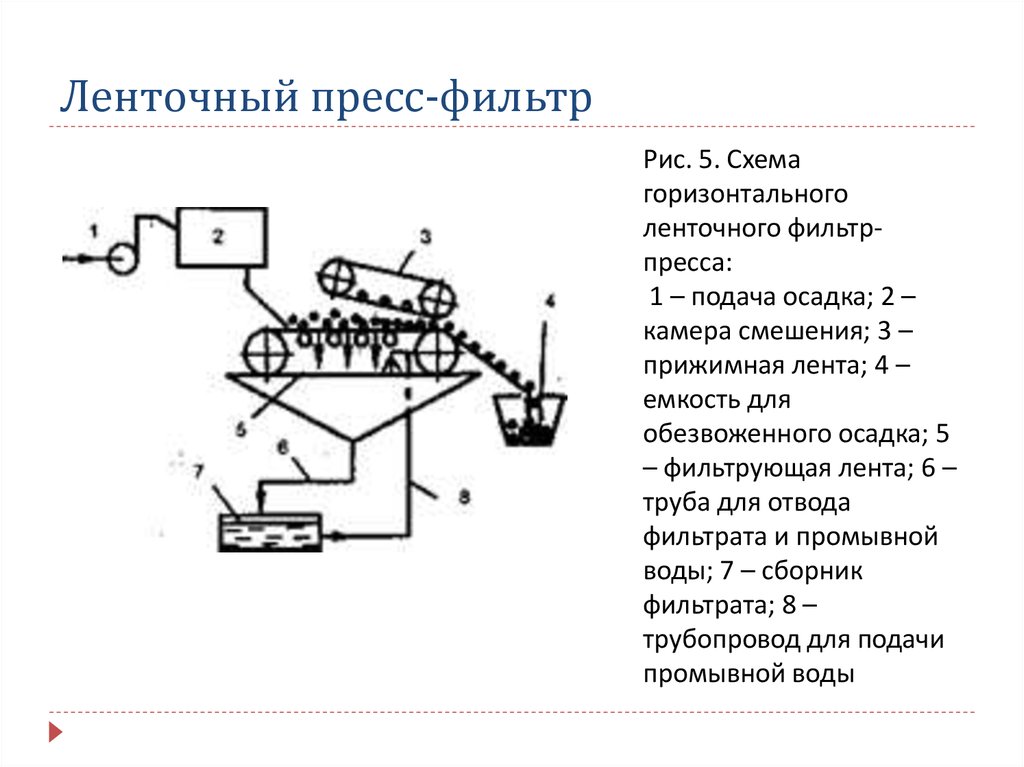

Рис. 5. Схемагоризонтального

ленточного фильтрпресса:

1 – подача осадка; 2 –

камера смешения; 3 –

прижимная лента; 4 –

емкость для

обезвоженного осадка; 5

– фильтрующая лента; 6 –

труба для отвода

фильтрата и промывной

воды; 7 – сборник

фильтрата; 8 –

трубопровод для подачи

промывной воды

11. Осадительная центрифуга

Рис. 6. Осадительная центрифуга:1 – трубопровод для подачи осадка; 2 – отверстия

для выгрузки фугата; 3 – выпуск фугата; 4 – отверстие

для поступления осадка в ротор; 5 – выгрузка кека; 6

– ротор; 7 – полый шнек; 8 – отверстия для выгрузки

кека

12.

УстановкаДостоинства

Недостатки

Центрифуги

Компактность;

Возможность работы по

безреагентным схемам;

Высокая

производительность;

Отсутствие запаха;

Минимальный

расход

промывной воды;

Необходимость

извлечения из осадков

крупных включений и

песка;

Необходимость

периодической наплавки

или замены шнеков;

Высокое

энергопотребление

Ленточные прессфильтры

Отсутствие

быстро

изнашиваемых деталей и

узлов;

Низкий

расход

электроэнергии;

Высокая

производительность;

Низкая

концентрация

веществ в фильтрате;

Широкий

диапазон

допустимых

входных

концентраций

Повышенные габариты и

масса

установки

по

сравнению

с

центрифугами;

Возможность появления

запаха;

Большой расход воды на

непрерывную промывку

фильтровальных лент

Промышленность

Промышленность