Похожие презентации:

Радиография. Преимущества рентгенографического метода

1. РАДИОГРАФИЯ

2.

• Преимущества рентгенографического метода:• Максимально точная локализация даже самых

мельчайших дефектов;

• Молниеносное обнаружение дефектов сварочных

соединений и швов;

• Возможность произведения чёткой оценки

микроструктуры: величины вогнутости, выпуклости

корня шва даже в самых недоступных местах для

внешнего осмотра.

• Радиографическая дефектоскопия, контролирующая

сварочные конструкции также даёт возможность

обнаруживать внутренние дефекты в виде пор,

непроваров, вольфрамовых, шлаковых, окисных и

других включений, подрезов и трещин, усадочных

раковин и прочего.

• ГОСТ 7512 82

3.

• Радиографический контроль не используют при:• Наличии непроваров и трещин, величина раскрытия

которых меньше стандартных значений, а плоскость

раскрытия не соответствует направлению

просвечивания;

• Любых несплошностях и включениях, имеющих

размер в направлении просвечивания меньше

удвоенной чувствительности контроля;

• Всяческих несплошностях и включениях в случае,

когда их изображения на снимках совершенно не

соответствуют изображениям построенных деталей,

резких перепадов трещин металла, который

просвечивается, а также острых углов.

4.

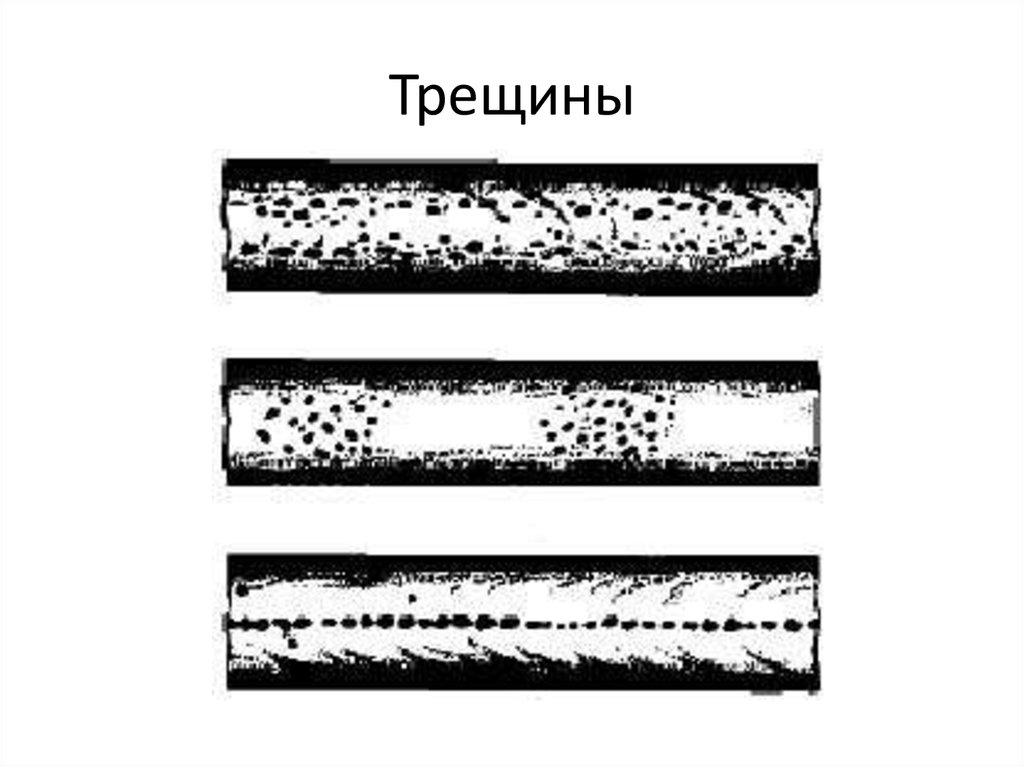

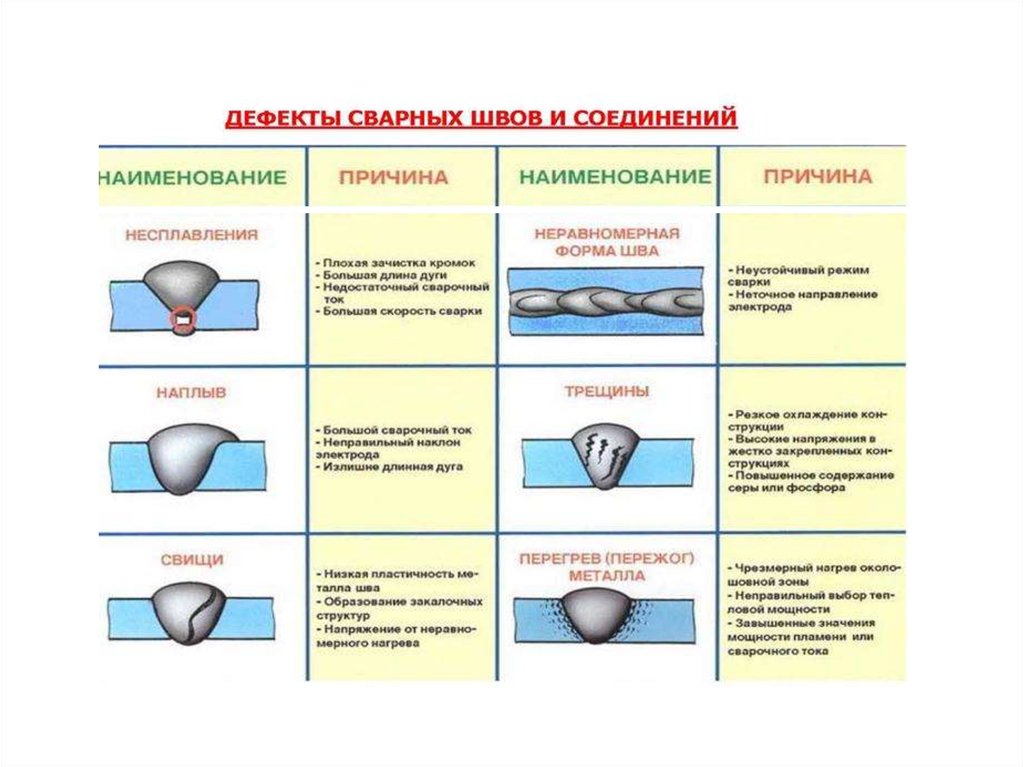

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или

воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить

только оптическими приборами с увеличением, не менее пятидесятикратного,

называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

в металле шва;

в основном материале;

на границе сплавления;

в области температурного влияния.

Продольная трещина - трещины в основном металле, причиной которых являются высокие напряжения,

называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям

значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или

некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность

образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Трещины разделяют на:

горячие, их причиной является высокотемпературная хрупкость сплавов;

холодные — возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и

металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны

локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют

трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта

определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

5.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом,

который не успел выделиться наружу.

Различают следующие разновидности пор:

Газовая полость — это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие

покинуть расплавленный материал.

Газовой порой называют газовую полость, имеющую сферическую форму.

Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной

диаметр максимальной поры.

Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не

превышающем трех диаметров наибольшей из пор.

Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она

называется продолговатой полостью.

Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и

положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина,

расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры — дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном

металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед

проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты

сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного

соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.

Поры и шлаковые включения

6. Трещины

7.

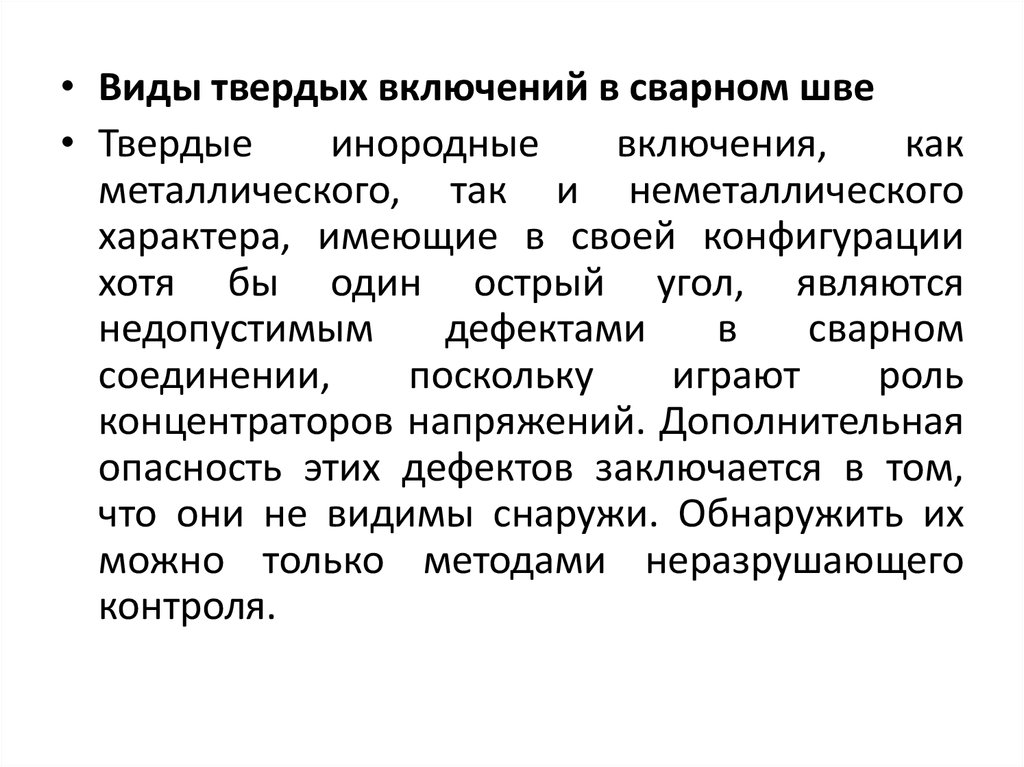

• Виды твердых включений в сварном шве• Твердые

инородные

включения,

как

металлического, так и неметаллического

характера, имеющие в своей конфигурации

хотя бы один острый угол, являются

недопустимым

дефектами

в

сварном

соединении,

поскольку

играют

роль

концентраторов напряжений. Дополнительная

опасность этих дефектов заключается в том,

что они не видимы снаружи. Обнаружить их

можно только методами неразрушающего

контроля.

8.

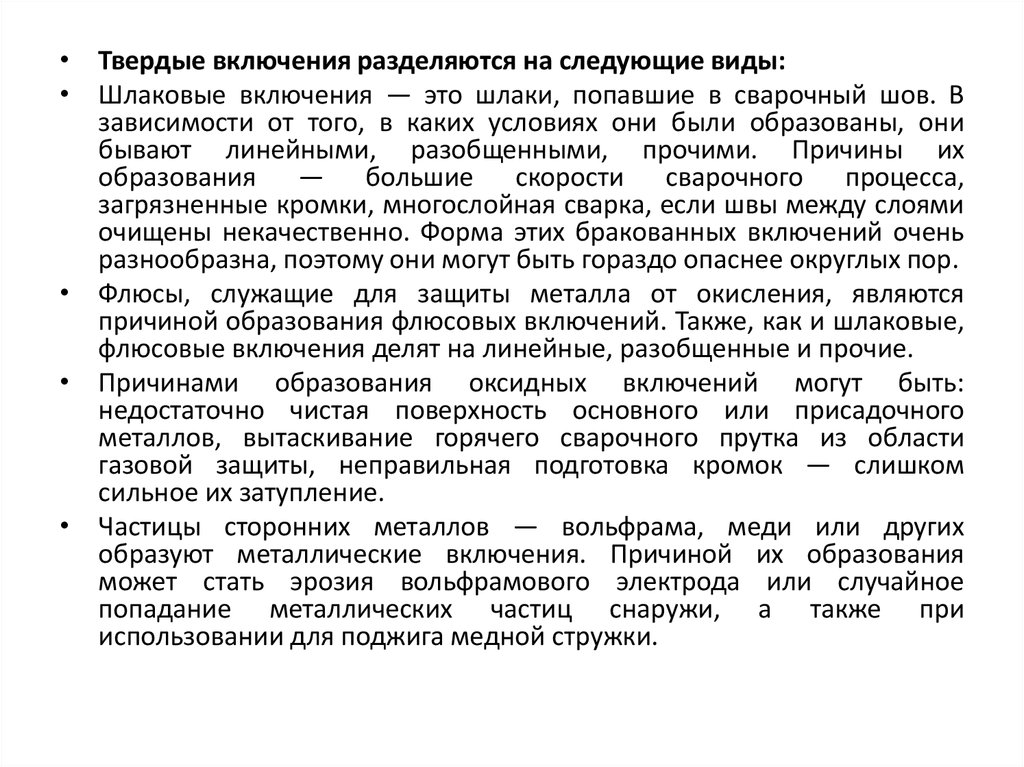

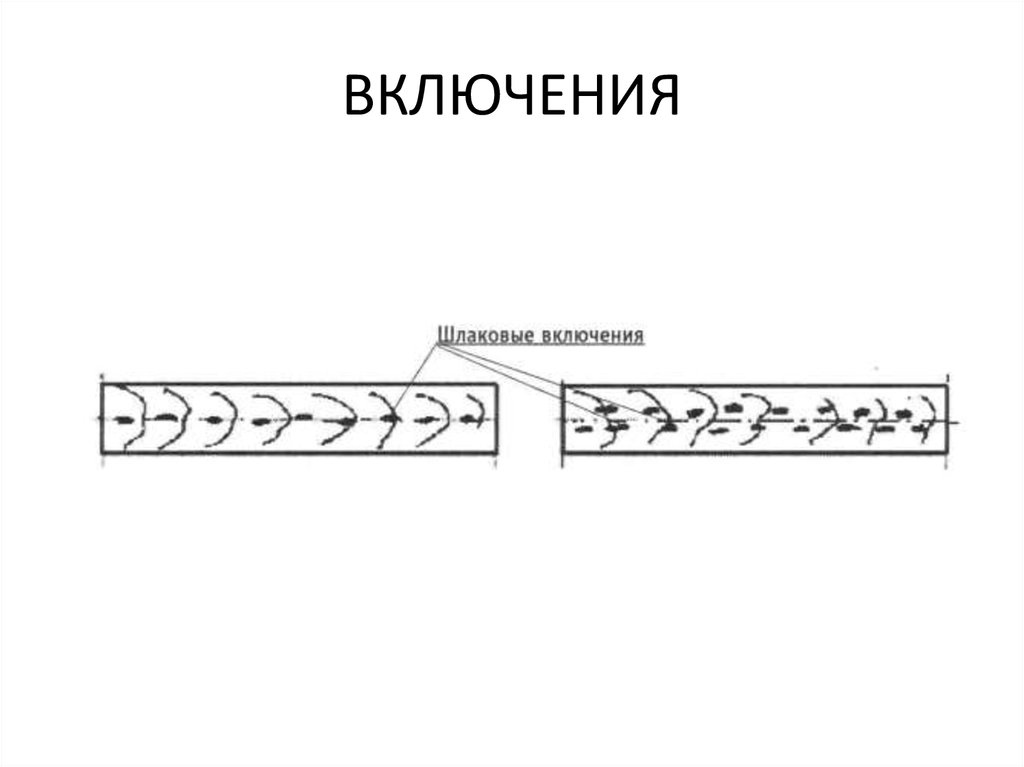

• Твердые включения разделяются на следующие виды:• Шлаковые включения — это шлаки, попавшие в сварочный шов. В

зависимости от того, в каких условиях они были образованы, они

бывают линейными, разобщенными, прочими. Причины их

образования — большие скорости сварочного процесса,

загрязненные кромки, многослойная сварка, если швы между слоями

очищены некачественно. Форма этих бракованных включений очень

разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

• Флюсы, служащие для защиты металла от окисления, являются

причиной образования флюсовых включений. Также, как и шлаковые,

флюсовые включения делят на линейные, разобщенные и прочие.

• Причинами образования оксидных включений могут быть:

недостаточно чистая поверхность основного или присадочного

металлов, вытаскивание горячего сварочного прутка из области

газовой защиты, неправильная подготовка кромок — слишком

сильное их затупление.

• Частицы сторонних металлов — вольфрама, меди или других

образуют металлические включения. Причиной их образования

может стать эрозия вольфрамового электрода или случайное

попадание металлических частиц снаружи, а также при

использовании для поджига медной стружки.

9. ВКЛЮЧЕНИЯ

10.

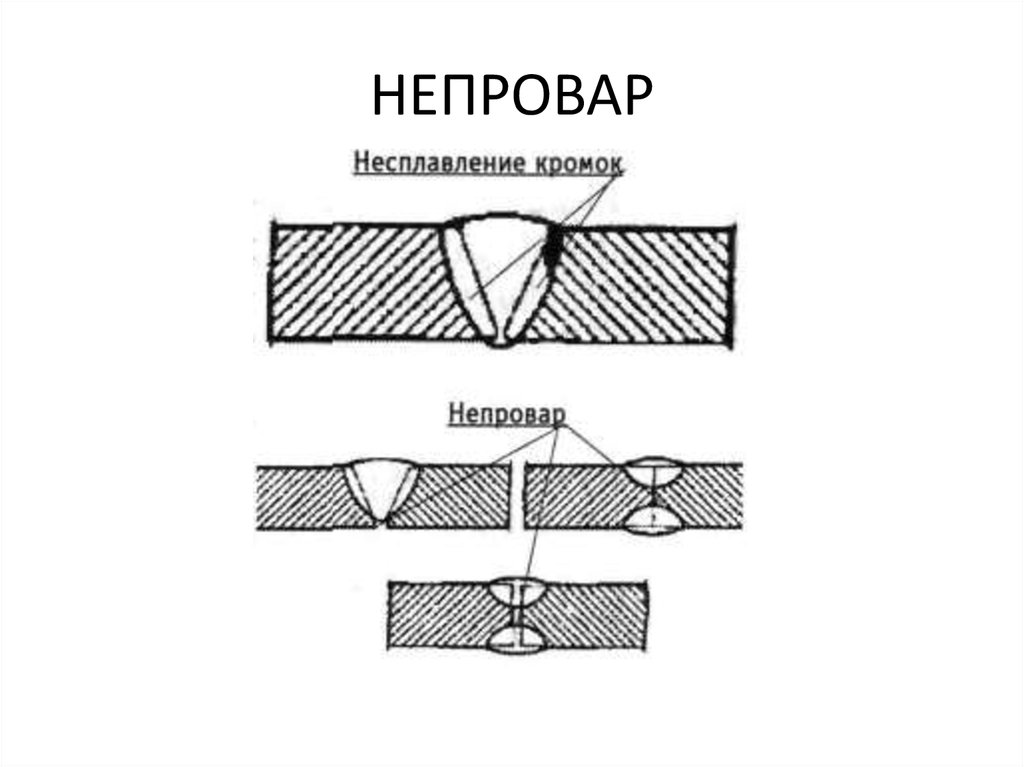

Несплавление и непровар

Дефекты — несплавление и непровар — это отсутствие соединения основного

материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более

15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки,

снизить временной разрыв между образованием и заполнением канавки, тщательно

очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

в корне сварного шва;

на боковой стороне;

между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва.

Причин непровара может быть несколько:

недостаточный сварочный ток;

слишком высокая скорость перемещения электрода;

увеличенная длина дуги;

слишком маленький угол скоса кромок;

перекос свариваемых кромок;

недостаточный зазор между кромками;

неправильно выбранный — увеличенный — диаметр электрода.

попадание шлака в зазоры между кромками;

неадекватный выбор полярности для данного типа электродов.

Непровар — очень опасный и недопустимый сварочный дефект.

11. НЕПРОВАР

12.

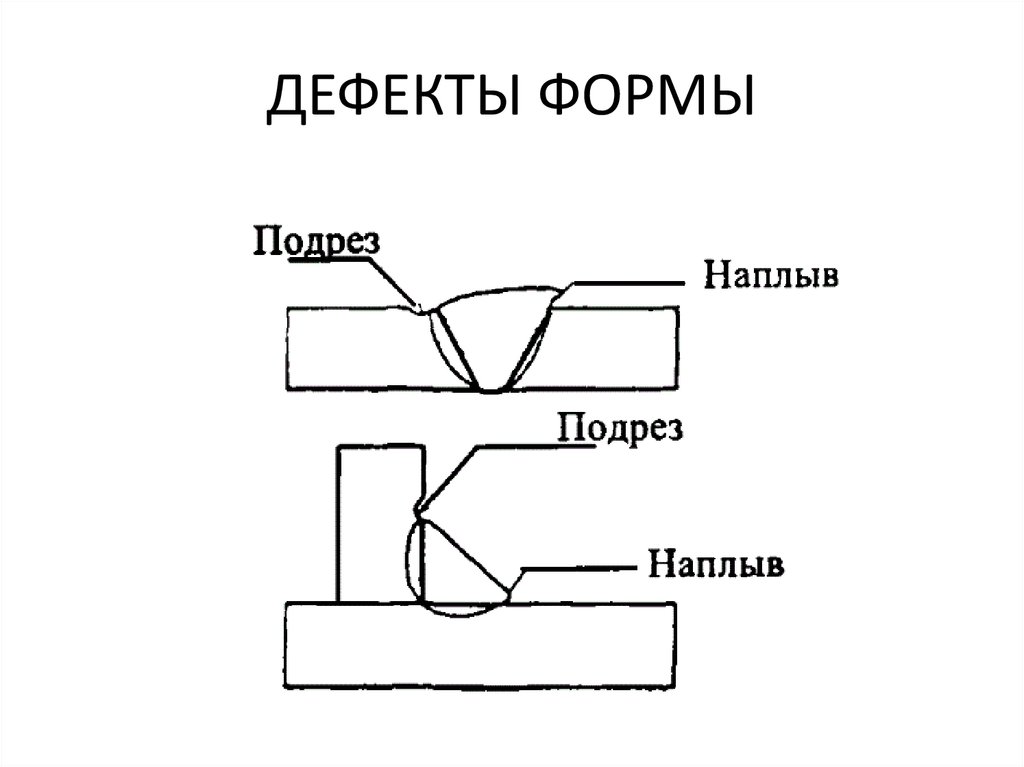

Виды отклонений формы наружной поверхности шва от заданных значений

Подрезы непрерывные — представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если

подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют

усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за

слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае

одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении

деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком

высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа

дефект получается и при автоматической сварке в случае повышения угла разделки.

Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны

швов сверх положенного значения.

Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то

такой дефект называют превышением проплава. Разновидность — местный избыточный проплав.

Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют

наплавом.

Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от

необходимого.

Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при

горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность

поверхности основного металла или электрода.

Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

Неравномерная ширина сварного шва.

Неровная поверхность — это неравномерность формы усиления шва по его протяженности.

Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

13. ДЕФЕКТЫ ФОРМЫ

14.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше,

относятся к категории «прочие». К ним принадлежат следующие типы дефектов:

Случайная дуга. В результате возникновения случайного горения дуги возникает

местное повреждение поверхностного слоя основного металла, который примыкает к

области сварного шва.

Брызги металла — капли, которые образовались от наплавляемого или присадочного

металла во время сварочного процесса. Они прилипают к поверхности остывшего

металла сварного шва или основного металла, расположенного в околошовной

области.

Вольфрамовые брызги — создаются частицами вольфрама, выброшенного из

расплавленного электрода на основной металл или на сварной шов.

Поверхностные задиры — это дефекты, которые возникают из-за удаления временно

приваренного приспособления.

Утонение металла образуется при механической обработке. При этом толщина металла

имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений — это отклонения, наличие которых не

снижает эксплуатационные свойства сварного соединения и их присутствие разрешено

нормативной документацией. Все остальные дефекты, как правило, исправляются с

помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как

может произойти перегрев или пережог металла.

Промышленность

Промышленность