Похожие презентации:

Установки для лазерной сварки и резки. Тема 7-1

1.

Лазерная сваркаи резка

2.

Лазерная сваркаЛазерная сварка - технологический процесс получения неразъемного

соединения частей изделия путем местного расплавления металлов

посредством нагрева по примыкающим поверхностям лазерным лучом

оптического квантового генератора.

LBW – Laser Beam Welding – сварка лазерным лучом

Сущность лазерной сварки

Лазерный луч по сравнению с обычным световым лучом обладает рядом

свойств – направленностью, монохроматичностью и когерентностью.

Благодаря направленности лазерного луча его энергия концентрируется

на сравнительно небольшом участке. Например, направленность

лазерного луча может в несколько тысяч раз превышать направленность

луча прожектора.

3.

Если обычный «белый» свет состоит из лучей с различнымичастотами, то лазерный луч является монохроматичным – имеет

определенную частоту и длину волны. За счет этого он отлично

фокусируется оптическими линзами, поскольку угол преломления

луча в линзе постоянен.

Когерентность – это согласованное протекание во времени

нескольких волновых процессов. Некогерентные колебания

светового луча обладают различными фазами, в результате чего

могут погасить друг друга. Когерентные же колебания вызывают

резонанс, который усиливает мощность излучения.

Благодаря вышеперечисленным свойствам лазерный луч может быть

сфокусирован на очень маленькую поверхность металла и создать на

на ней плотность энергии порядка 108 Вт/см2 – достаточную для

плавления металла и, следовательно, сварки.

4.

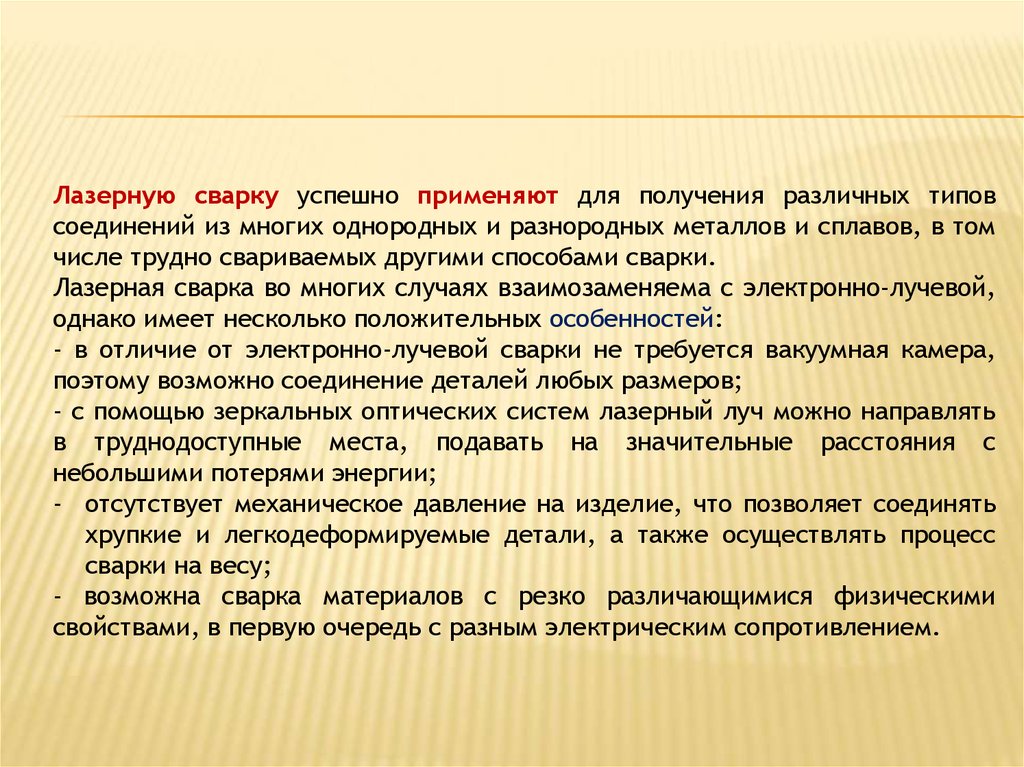

Лазерную сварку успешно применяют для получения различных типовсоединений из многих однородных и разнородных металлов и сплавов, в том

числе трудно свариваемых другими способами сварки.

Лазерная сварка во многих случаях взаимозаменяема с электронно-лучевой,

однако имеет несколько положительных особенностей:

- в отличие от электронно-лучевой сварки не требуется вакуумная камера,

поэтому возможно соединение деталей любых размеров;

- с помощью зеркальных оптических систем лазерный луч можно направлять

в труднодоступные места, подавать на значительные расстояния с

небольшими потерями энергии;

- отсутствует механическое давление на изделие, что позволяет соединять

хрупкие и легкодеформируемые детали, а также осуществлять процесс

сварки на весу;

- возможна сварка материалов с резко различающимися физическими

свойствами, в первую очередь с разным электрическим сопротивлением.

5.

Основными достоинствами лазерной сварки по сравнению с традиционнымиспособами являются следующие.

При лазерной сварке обеспечиваются высокие точность и производительность (скорость) процесса. Скорость лазерной сварки непрерывным

излучением в несколько раз превышает скорость традиционных способов

сварки плавлением и может достигать 500 м/ч. Скорость сварки импульсным

излучением сопоставима с традиционными способами сварки.

Лазерной сваркой можно соединять различные материалы толщиной от

нескольких микрометров до десятков миллиметров. Соединяют однородные и

разнородные металлы (Au-Ge, Au-Si, Ni-Та), в том числе с большой разницей в

температуре плавления (W-Al, Cu-Ta), металлы с неметаллами (керамикой,

стеклом), неметаллические материалы.

Лазерную сварку производят как на воздухе, так и в среде защитных газов –

аргона, СО2.

Лазерный луч легко управляется и регулируется, с помощью зеркальных

оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на лазерный луч не влияют магнитные поля, что обеспечивает

стабильное формирование шва.

6.

Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм именее) в процессе лазерной сварки обеспечиваются небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие

скорости нагрева и охлаждения. Это, в свою очередь, обусловливает

высокую техно- логическую прочность сварных соединений, небольшие

деформации сварных конструкций.

Лазерная сварка производится как со сквозным проплавлением (шов

образуется по всей толщине свариваемых участков деталей), так и с

частичным. Сварные швы одинаково хорошо формируются в любом

пространст- венном положении.

При лазерной сварке можно достичь большого отношения глубины к

ширине проплавленного материала (так называемый «кинжальный» или

«ниточный» шов).

Недостатки технологии

Недостатками лазерной сварки являются высокая сложность и стоимость

оборудования, низкий КПД лазеров. По мере развития лазерной техники

эти недостатки устраняются.

7.

Для лазерной сварки обычно используются следующие типы лазеров:твердотельные и

газовые – с продольной или поперечной прокачкой газа, газодинамические.

Лазерная сварка твердотельным лазером

Схема твердотельного лазера приведена на рисунке ниже. В качестве

активного тела используется стержень из рубина, стекла с примесью неодима

(Nd-Glass) или алюмо-иттриевого граната, легированного неодимом (Nd-YAG)

либо иттербием (Yb-YAG). Он размещается в осветительной камере. Для

возбуждения атомов активного тела используется лампа накачки, создающая

мощные вспышки света.

8.

По торцам активного тела размещены зеркала – отражающее и частичнопрозрачное. Луч лазера выходит через частично прозрачное зеркало,

предварительно многократно отражаясь внутри рубинового стержня и таким

образом усиливаясь. Мощность твердотельных лазеров относительно невелика

и обычно не превышает 1–6 кВт.

Твердотельными лазерами в связи с их небольшой мощностью свариваются

только мелкие детали небольшой толщины, обычно объекты

микроэлектроники. Например, привариваются тончайшие выводы из проволок

диаметром 0,01–0,1 мм, изготовленные из тантала, золота, нихрома. Возможна

точечная сварка изделий из фольги с диаметром точки 0,5–0,9 мм.

9.

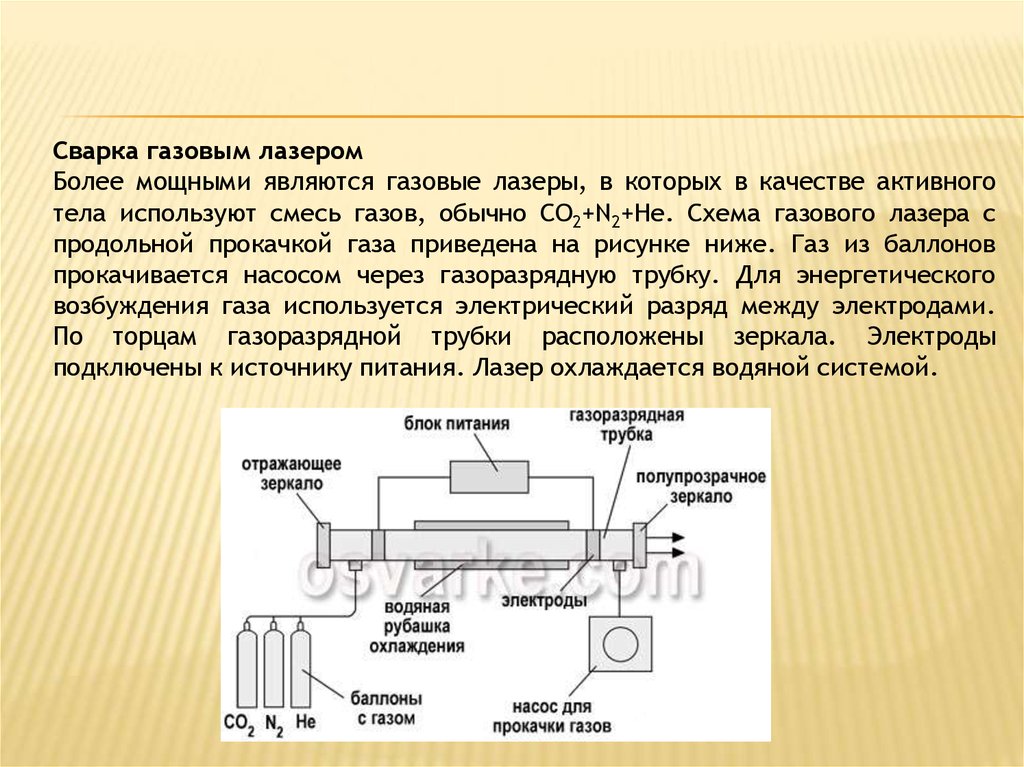

Сварка газовым лазеромБолее мощными являются газовые лазеры, в которых в качестве активного

тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с

продольной прокачкой газа приведена на рисунке ниже. Газ из баллонов

прокачивается насосом через газоразрядную трубку. Для энергетического

возбуждения газа используется электрический разряд между электродами.

По торцам газоразрядной трубки расположены зеркала. Электроды

подключены к источнику питания. Лазер охлаждается водяной системой.

10.

Недостатком лазеров с продольной прокачкой газа являются их большиегабаритные размеры.

Более компактны лазеры с поперечной прокачкой газа

Они позволяют достичь общей мощности 20 кВт и больше, что дает

возможность сваривать металлы толщиной до 20 мм с достаточно высокой

скоростью, около 60 м/ч.

11.

Схема процесса лазерной сварки12.

Наиболее мощными являются газодинамические лазеры (на рисункениже). Для работы используются газы, нагретые до температуры 1000–

3000 К. Газ истекает со сверхзвуковой скоростью через сопло Лаваля, в

результате чего происходит его адиабатическое расширение и

охлаждение в зоне резонатора. При охлаждении возбужденных молекул

CO2 происходит переход их на более низкий энергетический уровень с

испусканием когерентного излучения. Для накачки может использоваться

другой лазер или другие мощные источники энергии. Такой лазер

мощностью N = 100 кВт позволяет, например, сваривать сталь толщиной 35

мм с очень высокой скоростью, около 200 м/ч.

13.

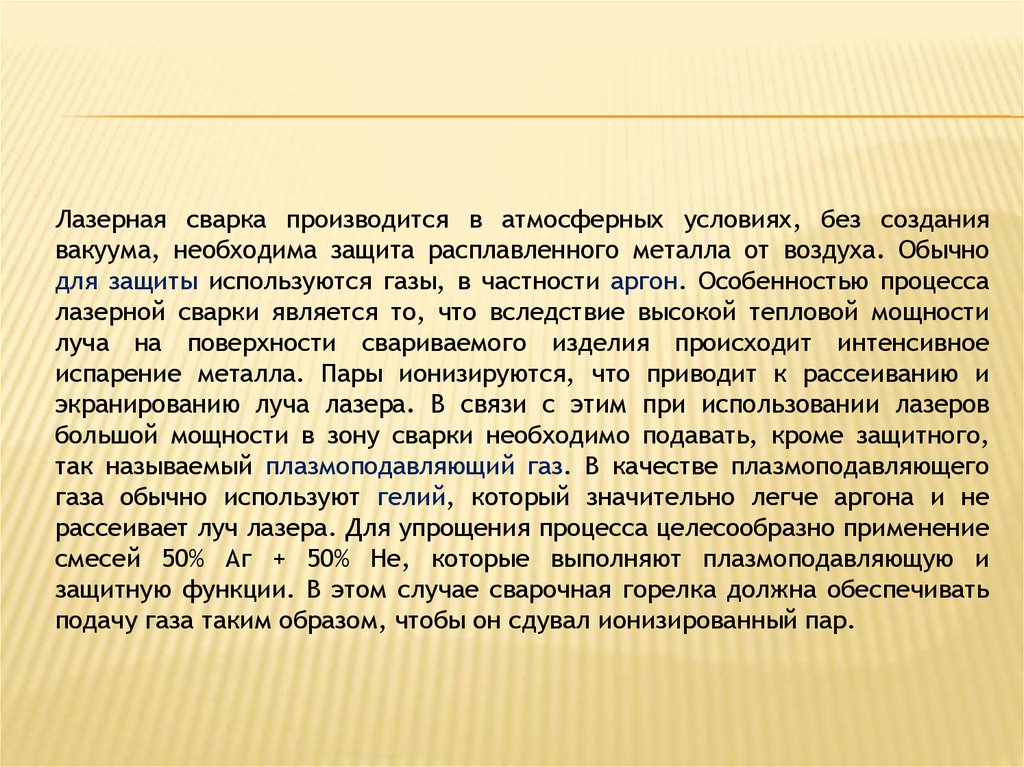

Лазерная сварка производится в атмосферных условиях, без созданиявакуума, необходима защита расплавленного металла от воздуха. Обычно

для защиты используются газы, в частности аргон. Особенностью процесса

лазерной сварки является то, что вследствие высокой тепловой мощности

луча на поверхности свариваемого изделия происходит интенсивное

испарение металла. Пары ионизируются, что приводит к рассеиванию и

экранированию луча лазера. В связи с этим при использовании лазеров

большой мощности в зону сварки необходимо подавать, кроме защитного,

так называемый плазмоподавляющий газ. В качестве плазмоподавляющего

газа обычно используют гелий, который значительно легче аргона и не

рассеивает луч лазера. Для упрощения процесса целесообразно применение

смесей 50% Аг + 50% Не, которые выполняют плазмоподавляющую и

защитную функции. В этом случае сварочная горелка должна обеспечивать

подачу газа таким образом, чтобы он сдувал ионизированный пар.

14.

По типу светового луча лазерная сварка может быть импульсной инепрерывной.

Импульсным

способом

сваривают

точечные

соединения, для непрерывных швов применяют импульснопериодическое или непрерывное излучение. Импульсная сварка

применяется также тогда, когда нужно обеспечить минимальные

деформации от температурного нагрева и высокую точность,

непрерывная — для скоростной сварки в серийном или массовом

производстве.

Лазерную сварку используют для соединения различных материалов:

стали, титана, алюминия, тугоплавких металлов, меди, сплавов

металлов, драгоценных металлов, биметаллов, толщиной от десятых

долей до нескольких миллиметров. При этом лазерная сварка

светоотражающих металлов, таких как алюминий и медь, несколько

затруднена.

15.

16.

Точечную сварку деталей малой толщины маломощным твердотельнымлазером выполняют его кратковременным включением.

Режим импульсной сварки характеризуется мощностью лазерного излучения,

длительностью импульса и диаметром светового пятна на облучаемой

поверхности свариваемых деталей.

Мощность излучения регулируется изменением напряжения накачки, диаметра

отверстия диафрагмы и перестановкой оптических фильтров. Длительность

импульса задается временем работы лампы накачки. Диаметр светового пятна

настраивается устройствами фокусировки излучения.

Сварка протяженных швов возможна частыми повторными включениями лазера

так, чтобы импульсы имели максимальную длительность при минимальных

интервалах между ними. Из-за низкого КПД твердотельных лазеров (1...2%)

большая часть энергии лампы накачки превращается в теплоту внутри

излучателя, вследствие чего эти лазеры не могут работать при высокой частоте

повторения импульсов без использования интенсивного, обычно водяного,

охлаждения. Использование мощных газовых лазеров, имеющих гораздо более

высокий КПД (до 20%) и способных работать в непрерывном режиме, делает

возможным выполнение практически любых соединений, ранее производимых

другими способами.

17.

Основными параметрами режима лазерной сварки являются:1) продолжительность и энергия импульса,

2) частота импульсов,

3) диаметр светового пучка,

4) расстояние от наименьшего сечения сфокусированного луча до

поверхности,

5) скорость сварки. Она достигает 5 мм/с.

Для увеличения скорости повышают частоту импульсов или применяют

непрерывный режим.

18.

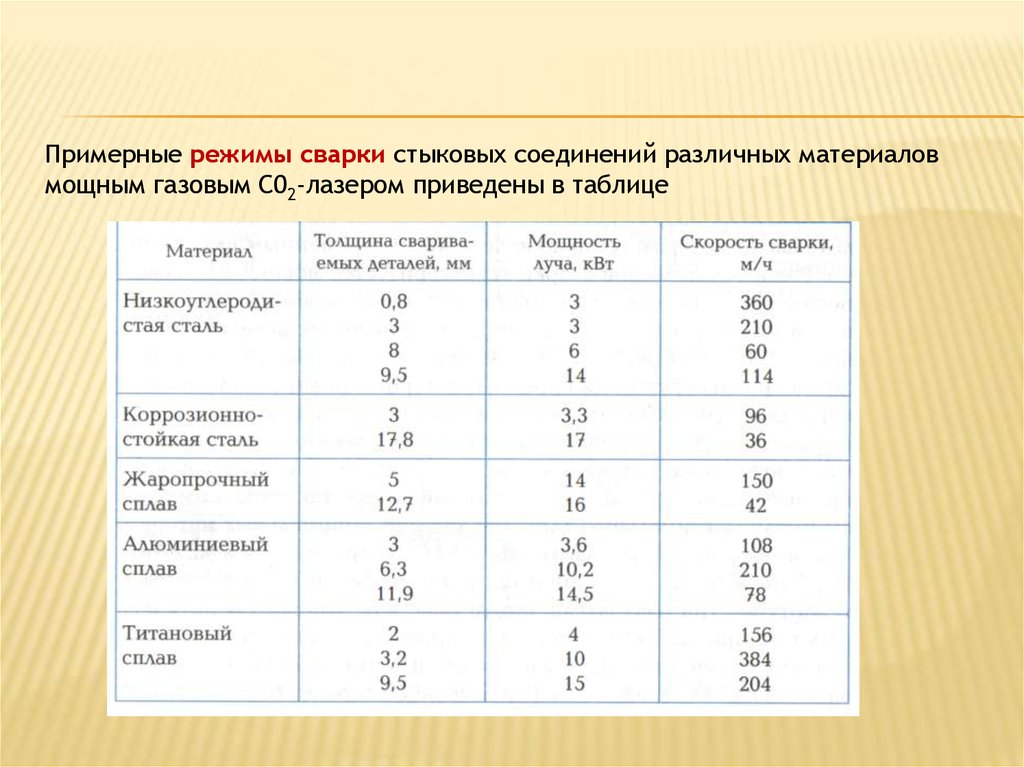

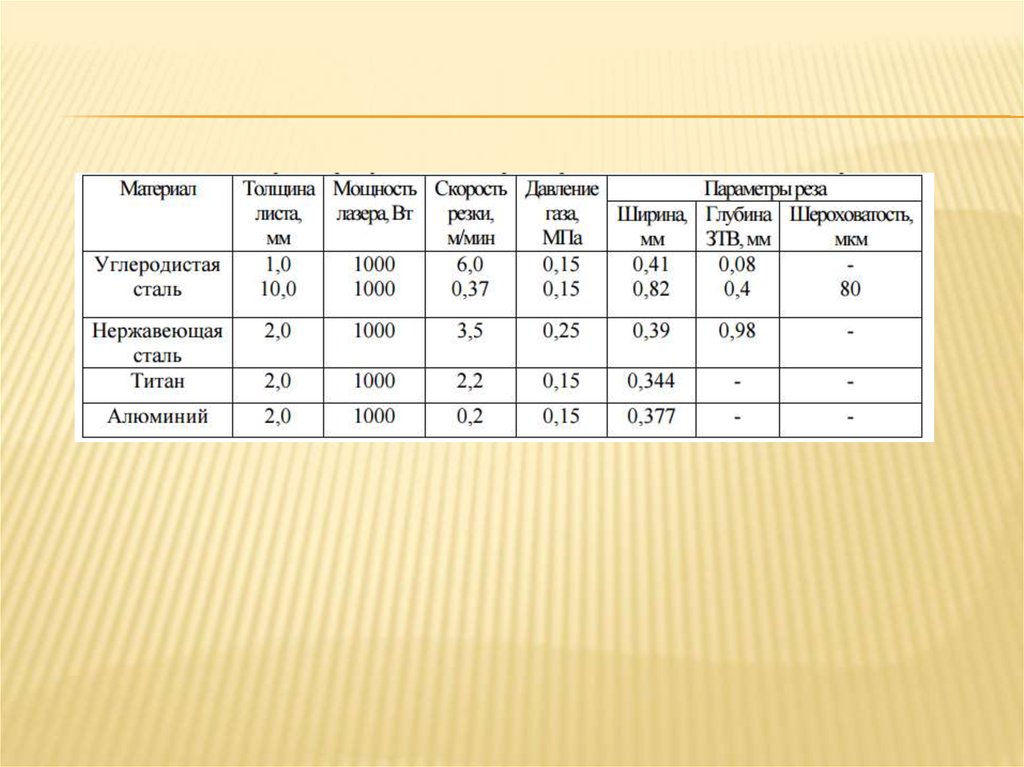

Примерные режимы сварки стыковых соединений различных материаловмощным газовым С02-лазером приведены в таблице

19.

Оборудование для лазерной сварки включает в себя следующие основныеэлементы:

источник когерентного излучения – технологический лазер;

систему транспортировки, отклонения и фокусировки излучения;

систему наблюдения;

систему газовой защиты изделия;

оснастку для крепления и перемещения изделия;

средства контроля параметров процесса.

20.

1 – технологический лазер; 2 – лазерное излучение; 3 – оптическаясистема; 4 – обрабатываемая деталь; 5 – устройство для закрепления и

перемещения детали; 6 – датчики параметров технологического

процесса; 7 – программное устройство; 8 – датчики параметров

излучения

21.

Устройство лазерных установокОсновным элементом установки является технологический лазер с излучателем 2 и оптической

системой 3 транспортирования и фокусировки луча. Блок питания 1 снабжает электрической

энергией лампу накачки в составе излучателя. Для расположения и фиксации изделия в

рабочем положении, перемещения или вращения его со скоростью сварки используется

специальная или универсальная технологическая оснастка 4. Оптическая система наведения

луча дает изображение источника света 5, которое системой линз, зеркал и фокусирующего

объектива выводится на обрабатываемую поверхность. Для более точного наведения и

наблюдения за процессом используют микроскоп или выводят изображение с помощью

видеоконтрольного устройства 6 на экран монитора 7.

22.

Излучатель газового лазера состоит из герметичного газовакуумного контура 1 игазоразрядной камеры 3 с оптическим резонатором 2. В нижней части контура

располагаются теплообменник 4 и система прокачки 5.

Газовакуумный контур заполнен газом, выполняющим функцию активной среды лазера.

Разрежение в газовакуумном контуре поддерживается вакуумным насосом. Система

прокачки 5 с вентилятором или компрессором обеспечивает циркуляцию газа с высокой

скоростью потока в газоразрядной камере. Теплообменник 4 предназначен для

снижения температуры газа от 200 °С на входе до 40 °С на выходе. Электрический

разряд и возбуждение газовой смеси происходят в газоразрядной камере. Камера может

иметь форму плоского канала, ограниченного сверху и снизу электродами

предыонизации 8. Электроды представляют собой медные пластины, изолированные от

объема газоразрядной камеры кварцевыми пластинами 6. При подаче на электроды

предионизации высокочастотных импульсов высокого напряжения в объеме камеры

поддерживается емкостной предионизующий разряд. Высокое напряжение до 15 кВ

прикладывается к электродам 7 и 9 основного разряда, создавая мощный тлеющий

разряд, накачивающий активную среду энергией.

23.

Перспективными являются разработки новых систем возбуждения активныхэлементов, в которых вместо ламп используются полупроводниковые диоды

накачки. Такие устройства называются твердотельными лазерами с

диодной накачкой.

Конструкция такого лазера становится более компактной и надежной в

эксплуатации, обеспечивает высокий ресурс работы и значительное повышение КПД (до 10%).

Дальнейшим их развитием стали волоконные лазеры, в которых иттербиевое

оптическое волокно большой длины — в десятки метров — используется в

качестве активного элемента для накачки энергии от мощного светодиода. В

сравнении с другими твердотельными лазерами волоконный обладает рядом

преимуществ:

- высокие КПД (до 30 %) и мощность (до 20 кВт);

- высокое быстродействие, ускоряющее выход на рабочий режим и

облегчающее импульсную модуляцию луча;

- чрезвычайно высокая надежность и простота в эксплуатации,

обусловленные большим сроком службы лазерных диодов и высокой

прочностью волокон;

достаточность только воздушного охлаждения.

Для волоконных лазеров практически не требуется такое техническое

обслуживание, как настройка, юстировка, чистка и т.д. Срок службы

волоконных лазеров без ремонта достигает 15000...20000 ч.

24.

Оптические системы транспортирования и фокусировки луча служат для передачилазерного излучения от излучателя до места сварки. Излучатель 5 генерирует луч,

имеющий прямолинейное направление и представляющий собой на выходе из

резонатора с зеркалами 4 и 6 световой пучок диаметром от нескольких миллиметров

до десятков миллиметров. С помощью системы отклоняющих 2 и фокусирующих 3

оптических элементов излучение лазера формируется в световой пучок, который

доставляется к обрабатываемой детали с необходимой плотностью мощности в пятне

нагрева. Оптические элементы относятся к системе визуального наблюдения.

25.

Технологическая оснастка состоит из различного рода манипуляторов иприспособлений для закрепления и установки деталей в нужном

положении в пространстве и по отношению друг к другу, а также для их

перемещения со скоростью сварки.

Оснастку для лазерной сварки отличает высокая точность, возможность

перемещения деталей в широком диапазоне скоростей и кантования их в

различные положения. В связи с крайне малым диаметром луча

погрешность его позиционирования допускается не более 0,1 мм.

26.

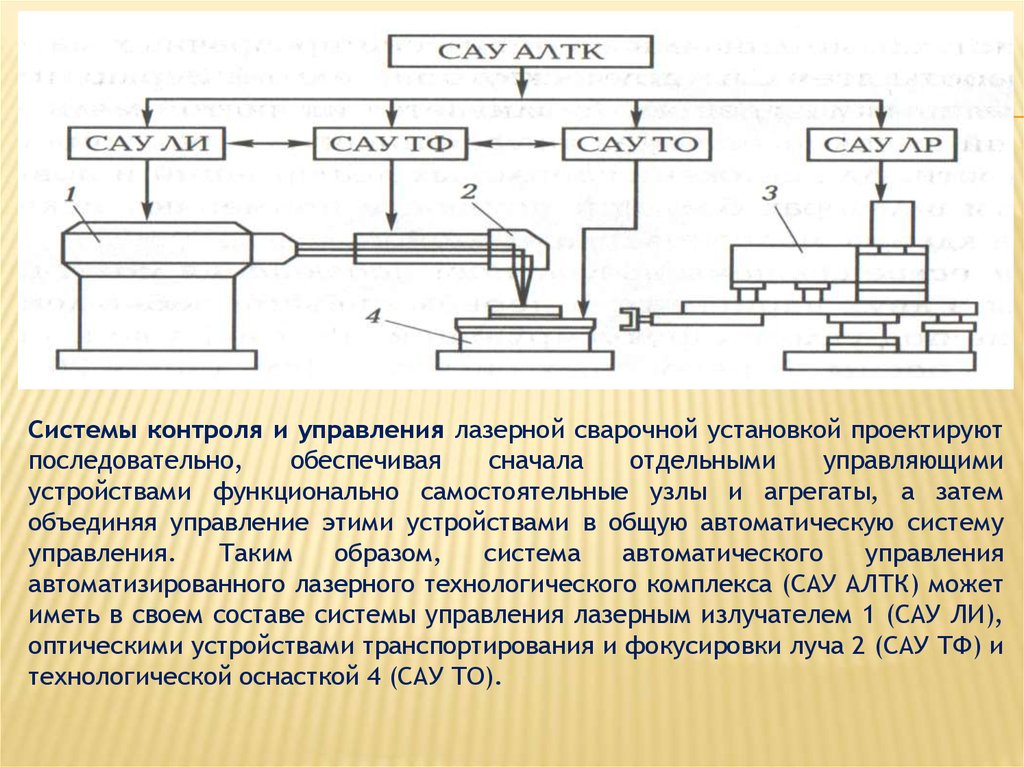

Системы контроля и управления лазерной сварочной установкой проектируютпоследовательно,

обеспечивая

сначала

отдельными

управляющими

устройствами функционально самостоятельные узлы и агрегаты, а затем

объединяя управление этими устройствами в общую автоматическую систему

управления.

Таким

образом,

система

автоматического

управления

автоматизированного лазерного технологического комплекса (САУ АЛТК) может

иметь в своем составе системы управления лазерным излучателем 1 (САУ ЛИ),

оптическими устройствами транспортирования и фокусировки луча 2 (САУ ТФ) и

технологической оснасткой 4 (САУ ТО).

27.

Лазерный аппарат для сварки ЛТА-4-1 (НПЦ «Лазеры и аппаратура ТМ», Москва)предназначен для выполнения сварочных работ при производстве приборов электронной

техники, точного приборостроения, ювелирных и медицинских изделий.

1-блок питания и охлаждения

2-оптическая систама с силовым объективом и тевелизионной камерой наблюдения

3-лазерный излучатель

4-индекатор лазерной интенсивности лазерного излучения

5-телевизионный монитор канала визуального наблюдения

6-пульт управления лазером и приводами

7опорный каркас

8-педаль

9-рабочий стол

28.

29.

Новый лазерный аппарат PICCOLASER создан совместно с нашим партнером O.R.Lasertechnologie (Германия).

Благодаря своим широким технологическим возможностям в сочетании с автономностью

системы охлаждения, питанием от сети 220В и легкостью перемещения эта установка

находит свое применение в условиях дефицита производственных площадей,

характерных для небольших лабораторий, производственных участков и мастерских,

например при изготовлении зубных протезов, при производстве и ремонте ювелирных

изделий, бижутерии, очковых оправ, часовых механизмов и других металлоизделий.

30.

31.

Универсальные лазерные установки серии LRS (ООО “ОКБ”Булат”) предназначены длявыполнения технологических операций лазерной сварки, наплавки, поверхностного

термоупрочнения. Отличительной особенностью лазерной обработки является высокая

скорость нагрева металла в сочетании с локальностью воздействия лазерного луча.

Благодаря этому сварка происходит с нагревом деталей только в зоне воздействия

лазера, исключая таким образом возможность термических искажений геометрии

свариваемых изделий.

Широкий диапазон изменения выходных параметров излучения лазера создает

возможности использования установок для работы с изделиями, изготовленными как из

конструкционных сталей, так и из цветных металлов и сплавов с максимальными

размерами 300х200х100 мм и весом до 100 кг.

32.

33.

Автоматизированная лазерная установка серии ALFA-AUTO (ЛазерФорм)предназначена для лазерной обработки (сварки, резки) в автоматическом и

ручном режиме, изделий из нержавеющих, черных, конструкционных сталей,

ковара, титана, цветных и тугоплавких металлов. Применяется в наукоемких

областях промышленности, таких как приборостроение, микроэлектроника,

авиационная, атомная, медицинская промышленности.

На установках серии ALFA-AUTO успешно выполняются работы по лазерной

сварке корпусов изделий приборостроения, датчиков давления, термопар,

сильфонов, фильтров, шестеренок, титановых имплантатов, медицинского

инструмента и т.п.

34.

35.

Лазерная резкаЛазерная резка — технология резки и раскроя материалов, использующая лазер

высокой мощности и обычно применяемая на промышленных производственных

линиях.

Сфокусированный лазерный луч, обычно управляемый компьютером,

обеспечивает высокую концентрацию энергии и позволяет разрезать

практически любые материалы независимо от их теплофизических свойств

В области воздействия лазерного луча металл нагревается до первой

температуры разрушения – плавления. С дальнейшим поглощением излучения

происходит расплавление металла, и фазовая граница плавления перемещается

в глубь материала. В то же время энергетическое воздействие лазерного луча

приводит к дальнейшему увеличению температуры, достигающей второй

температуры разрушения – кипения, при которой металл начинает активно

испаряться. Таким образом, возможны два механизма лазерной резки –

плавлением и испарением. Однако последний механизм требует высоких

энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на

практике резку выполняют плавлением. При этом в целях существенного

сокращения затрат энергии, повышения толщины обрабатываемого металла и

скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза

для удаления продуктов разрушения металла. Обычно в качестве

вспомогательного газа используется кислород, воздух, инертный газ или азот.

Такая резка называется газолазерной.

36.

Лазерная резка осуществляется путём сквозного прожига листовых металловлучом лазера. Такая технология имеет ряд очевидных преимуществ перед

многими другими способами раскроя:

Отсутствие механического контакта позволяет обрабатывать хрупкие и

деформирующиеся материалы;

Обработке поддаются материалы из твердых сплавов;

Возможна высокоскоростная резка тонколистовой стали;

При выпуске небольших партий продукции целесообразнее провести

лазерный раскрой материала, чем изготавливать для этого дорогостоящие

пресс-формы или формы для литья;

Для автоматического раскроя

материала достаточно подготовить

файл рисунка в любой чертежной

программе и перенести файл на

компьютер установки, которая

выдержит погрешности в очень

малых величинах.

37.

Использование лазера особенно выгодно в тех случаях, когда требуетсяизготовление сложных деталей малыми сериями и большой номенклатуры.

А в современном машиностроении такие, еще вчера считавшиеся

уникальными заказы, становятся все более распространенными. Поэтому

лазеры применяются для изготовления и испытания опытных образцов

техники: корпусов автомобилей, оружия, беспилотных летательных аппаратов,

деталей космических аппаратов и т.д.

Лазерные раскройные комплексы позволяют производить раскрой

тонколистовых материалов со скоростью до 10…15 м/мин при точности

0,1…0,01 мм.

Обрабатываемые материалы – углеродистые и легированные стали,

алюминиевые и титановые сплавы, неметаллические материалы (фанера, дерево, ДВП, ДСП, пластик, оргстекло, полиэфирное и акриловое стекло, ламинат, линолеум, резина, ткани, кожа, асбест, картон и т.д.).

Диапазон толщин материалов, обрабатываемых лазерной резкой, составляет

0,5…40 мм в зависимости от обрабатываемого материала и мощности лазера.

В отдельных случаях возможна резка металла толщиной менее 0,2 мм.

38.

39.

40.

ЗАО «Лазерные комплексы» (Россия)Высокоточные лазерные станки серии ЛК-2515 предназначены для резки

низкоуглеродистой стали толщиной до 20 мм, коррозионно-стойких

толщиной до 10 мм, латуни толщиной до 7 мм, алюминия толщиной до 8 мм.

Особенности:

Питание от обычной электрической сети и высокий КПД;

Отсутствие лазерных газов;

Одномодовая волоконная линия передачи оптической мощности;

Высокое качество выходного пучка излучения (ТЕМ00);

Исключительно высокая надежность;

Не требующая специального обслуживания эксплуатация;

Высокая производительность резки тонких материалов.

Технические характеристики волоконного лазера:

- Номинальная мощность, Вт:

1000

- Диапазон выходной мощности, Вт:

200-1000

- Режим генерации:

непрерывный с возможностью модуляции

- Потребляемая мощность, кВт:

4

- Нестабильность выходной мощности, %:

3

- Охлаждение:

водяное

- Масса, кг:

160

- Конструкция:

моноблочная

- Габаритные размеры, мм:

790х815х558

41.

- Рабочая зона обработки X, Y, м:- Величина перемещения режущей головки по

- вертикали (ось Z), мм:

- Рабочая скорость резки, м/мин:

- Скорость холостого хода по X, Y, м/мин:

- Точность обработки по контуру, мм/м:

- Точность слежения за профилем листа, мм:

- Точность позиционирования, мм:

- Подготовка программ осуществляется в среде AutoCAD.

2,5х1,5

100

0,06-20

80

0,1

0,15

0,05

42.

Bystronic (Швейцария)Потребительские преимущества.

Эффективная обработка заказа при резке листового металла толщиной

преимущественно шесть миллиметров.

Высокая эффективность и низкая себестоимость деталей благодаря

использованию высокодинамичных приводов.

Точное изготовление деталей благодаря крутильно-жёсткой конструкции

машины.

Экономичность благодаря низкому потреблению электроэнергии, а также

высокой эффективности источника лазерного излучения.

- Источники лазерного излучения (мощность):

2200 Вт, 3300 Вт;

- Зона резки:

3048 x 1524 мм;

- Максимальное осевое ускорение:

12 м/c2

- Максимальная скорость позиционирования параллельно

осям:

100 м/мин;

- Максимальная скорость позиционирования одновременно

по обеим осям:

40 м/мин;

43.

By Sun FiberBySprint

44.

Mazak (Япония)HYPER GEAR – сверхмощный 2D станок лазерной резки, оснащенный

линейными двигателями всех осей, а также широким спектром

автоматических функций, ещё больше повышающих производительность

станка.

Технические характеристики:

Выходная непрерывная мощность лазера, кВт:

Макс. размер обрабатываемой заготовки:

Рабочий ход (по осям X/Y/Z):

Точность позиционирования (по осям X, Y):

Точность позиционирования (ось Z):

Требуемая площадь:

510

612

2.5/4.0 кВт

2.5/4.0

1525×3050 мм

2000×4000 мм

3070/1545/90 мм 4030/2030/90 мм

±0.05/500 мм

±0.05/500 мм

±0.01/100 мм

±0.01/100 мм

11030×3370 мм

13050×4040 мм

45.

Multicam (США)Станок может быть оснащен лазером мощностью 100, 200 или 400 Ватт.

Используемый в станках серии 2000 подвижный лазер (так называемая

«система летающей оптики») полностью сколлимирован и обеспечивает

однородное качество лазерного пучка в ближнем и в дальнем поле. Станки

серии 2000 могут выполнять растровую гравировку, а также раскрой

различных материалов. Выполненная полностью из стали сварная рама со

снятыми

остаточными

напряжениями

обеспечивает

жесткость

и

конструктивную целостность в самых жестких условиях. Системы приводов

представляют собой комбинацию косозубой рейки и шестерни с

сервоприводом (двойная ось x и одинарная ось y) и винта с приводом от

шагового двигателя (ось z).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Модель:

Выходная мощность:

Время нарастания:

Диаметр пучка:

Расходимость пучка (полный угол):

Выделяемое тепло (макс):

Напряжение:

Ток питания:

Вес:

f100

f201

f400

100 Вт

200 Вт

400 Вт

<150 мсек <150 мсек <150 мсек

3.5 мм

4.5 мм

4.5 мм

4.0 мрад

4.0 мрад

4.0 мрад

2000 Вт

4000 Вт

8000 Вт

96 В

96 В

96 В

18 А

36 А

72 А

17,2 кг

43,5 кг

77,1 кг

46.

Серия 2000Встроенная база

данных материала

Каждый раз, когда изменяется тип материала, толщина или мощность

лазера, определенные параметры такие, как подача, глубина проникновения

и т.п., должны быть отрегулированы. Контролер MultiCam упрощает процесс

путем объединения всех значений в единую базу. Для изменения

спецификации материала просто выберите соответствующее значение с

ручного пульта.

Промышленность

Промышленность