Похожие презентации:

Качество выпускаемой продукции. Обучение инспекторов

1. Качество выпускаемой продукции

Обучение инспекторов качества2.

КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ2

ПРОИЗВОДСТВО - это

совокупность процессов.

КАЖДЫЙ ПРОЦЕСС в

производстве это –

ПОСТАВЩИК ДЛЯ

ПОСЛЕДУЮЩЕГО процесса и

ПОТРЕБИТЕЛЬ ДЛЯ

ПРЕДЫДУЩЕГО процесса.

© UAZ | 17.02.16

3.

КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ3

«ЗОЛОТОЕ» правило - ТРИ «НЕ»

© UAZ | 17.02.16

4.

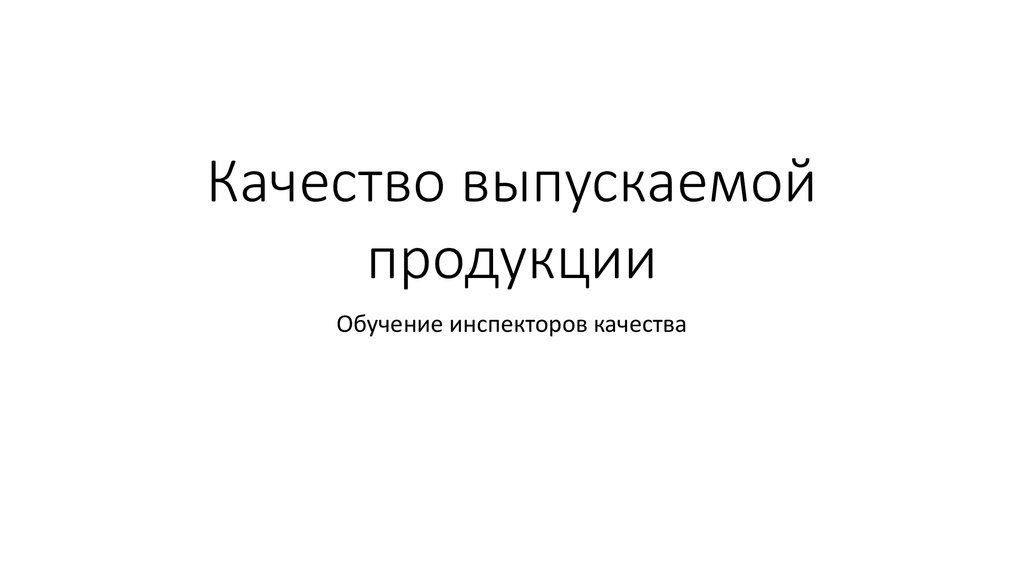

КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ4

ЛЮБАЯ РАБОТА – процесс

ЛЮБОЙ ПРОЦЕСС обладает изменчивостью

УМЕНЬШАЯ ИЗМЕНЧИВОСТЬ мы повышаем качество

ПРИМЕРЫ ИЗМЕНЧИВОСТИ ПРОЦЕССА:

Путаница марок материала

Поломка инструмента

Сбой настройки оборудования

Необученный оператор

Неповеренный измерительный

инструмент

…..

© UAZ | 17.02.16

5.

Система качества УАЗ5

Система качества УАЗ – многоуровневая система:

• Система качества завода

• Система качества производства

• Система качества цеха

В каждом цехе существует система качества, направленная на то,

чтобы цех выдавал продукцию с нулевой дефектностью.

Общий подход – делать операцию правильно с первого раза.

Для этого в технологический процесс встраивается защита от

ошибок. Там. Где нет возможности встроить защиту от ошибок,

встраиваются проверки.

Проверки могут быть совмещенными с технологическими операциями,

а могут быть выделены в отдельную станцию – станцию инспекции.

© UAZ | 17.02.16

6.

Система качества УАЗ6

Система качества производства

Штам

повка

Сварка

Окраска

- ее эффективность оценивает

линия подтверждения качества

Сборка

Линия

Подтвержде

ния Качества

Аудит?

клиент

Система качества завода - ее эффективность

оценивает аудит

готового автомобиля

Аудит

готового

автомобиля

Задачи линии подтверждения качества:

• Подтвердить отсутствие дефектов производства

• Оценить эффективность системы качества производства – способность цехов производить автомобиль без

дефектов

Задачи аудита готового автомобиля:

• Воспроизвести условия, при которых дефект заметил клиент, найти дефект

• Оценить эффективность системы качества завода – способность завода

© UAZ | 17.02.16

7. Сдерживание дефектов в цехе

ос«Гол та»

ен

кли К)

(ЛП

Поток информации

Финишная

инспекция в цехе

Рабочая

станция

• Карта подтверждения качества

• КСО/КСР инспектора

• Согласованный критерий качества (что

есть дефект и что есть не дефект)

• Согласованные предельные уровни

повторяемости дефектов (при

достижении которого выдается лист

реагирования и вплоть до остановки

линии)

• Доска станции инспекции

• Стандарты ремонта

• Занесение дефектов в ККС

• Терминал занесения дефектов (в

разработке)

Рабочая

станция

КСО/КСР оператора

Критерий качества

Защита от ошибок

Обучение и аттестация

Реагирование на отклонения

от нормального течения

процесса

• Занесение дефектов в ККС

Межоперационаая

инспекция в цехе

Рабочая

станция

Рабочая

станция

• Карта подтверждения качества

• КСО/КСР инспектора

• Согласованный критерий

качества

• Доска реагирования на

предельный уровень

повторяемости дефектов

• Реагирование на отклонения от

нормального течения процесса

• Занесение дефектов в ККС

• Терминал занесения дефектов (в

разработке)

Поток продукции – передача по потоку с «нулем дефектов»

Станции инспекции стратегически размещены для снижения изменчивости процесса и уменьшения риска отправки

продукта с дефектом

Проверки, выполняемые станцией, «настраиваются», используя «Голос Клиента» – данные линии подтверждения

качества, аудита готового автомобиля, данные гарантийных ремонтов

Система качества цеха защищает от отправки дефектного кузова/автомобиля в следующий цех и далее клиенту

8.

Система качества УАЗ8

Роль Инспекции

Принадлежность

- Инспекция всех цехов принадлежит производству (отдельная бригада инспекции)

Роль

- Немедленная обратная связь о дефекте ответственному бригадиру и от него оператору в точке

возникновения

- Бригадир инспекции помогает бригадиру производства сделать аудит партии продукции.

- Бригадир инспекции помогает бригадиру производства в расследовании причины дефекта

- Инспектор отправляет все автомобили с найденным дефектом в ремонтную зону или они

ремонтируются на линии

Цель

- Оценка эффективности системы проверок качества операторами на линии

- Обнаружение дефекта в наиболее в максимальной близости от места его возникновения

- Не дать дефекту продвинуться дальше вперед

- Предотвратить повторение дефекта на линии

Rationale

- Чем дальше дефект продвигается вперед по линии и удаляется от точки возникновения, тем больше

стоимость его последующего ремонта и тем больше число автомобилей этих требующих ремонтов

© UAZ | 17.02.16

9.

Система качества УАЗ9

На технологических станциях проверки являются частью КСР – карты

стандартизированной работы.

На каждой выделенной станции инспекции размещается список всех проверок, которые эта

станция выполняет – Карта Подтверждения Качества.

Последовательность проверок указана в КСО (карта стандартизированных операций)

Как выполнять проверку – указано в КСР (карта стандартизированной работы)

КПК, КСО, КСР – это «живые» документы, они меняются в зависимости от «Голоса клиента»

ЧТО ТАКОЕ «ГОЛОС КЛИЕНТА?»

Это информация от потребителя вашего процесса: Линии подтверждения качества, Аудита

готового автомобиля, Гарантийной эксплуатации

Обучение, аттестацию и калибровку инспекторов проводит аудитор Отдела

производственного контроля.

АУДИТОР – ЛУЧШИЙ ДРУГ ИНСПЕКТОРА!

© UAZ | 17.02.16

10.

Система качества УАЗ – Технологическаядокументация

КПК - карта

подтверждения

контроля

© UAZ | 17.02.16

КСО - карта

стандартизированных

операций)

10

11.

Система качества УАЗ – Технологическаядокументация

КСР - карта

стандартизированной

работы

© UAZ | 17.02.16

11

12.

Система качества УАЗ12

Аудит готовой продукции

По итогам аудита выявленные дефекты делятся на классы и им присуждаются

соответствующие баллы.

Бальная система оценки автомобиля разделяется на две составляющие:

1. Функционал – это работа механических и электрических систем автомобиля

2. Эстетика - это визуальное восприятие внешнего вида авто.(экстерьер и интерьер)

© UAZ | 17.02.16

13.

Система качества УАЗ13

АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

1.Функционал

Несоответствие

Класс С (Незначительный)

Класс В (Значительный)

Класс А (Критический)

© UAZ | 17.02.16

Балл

Описание

10

дефекты, которые заметит придирчивый потребитель по

функциональной части автомобиля.

Возникает лишь

незначительное

недовольство.

(незначительный

скрип,

вред.контакты не влияющие на безопасность эксплуатации…)

40

дефекты, которые негативно повлияют на технологическую

эксплуатацию автомобиля. (подтек охлажд.жидкости, вред.

контакты трубок кондиционера…)

100

дефекты, связанные с безопасностью и нарушением

законодательных

требований.

(течи

тех.жидкостей,

вред.контакты влияющие на безопасность эксплуатации …)

14.

Система качества УАЗ14

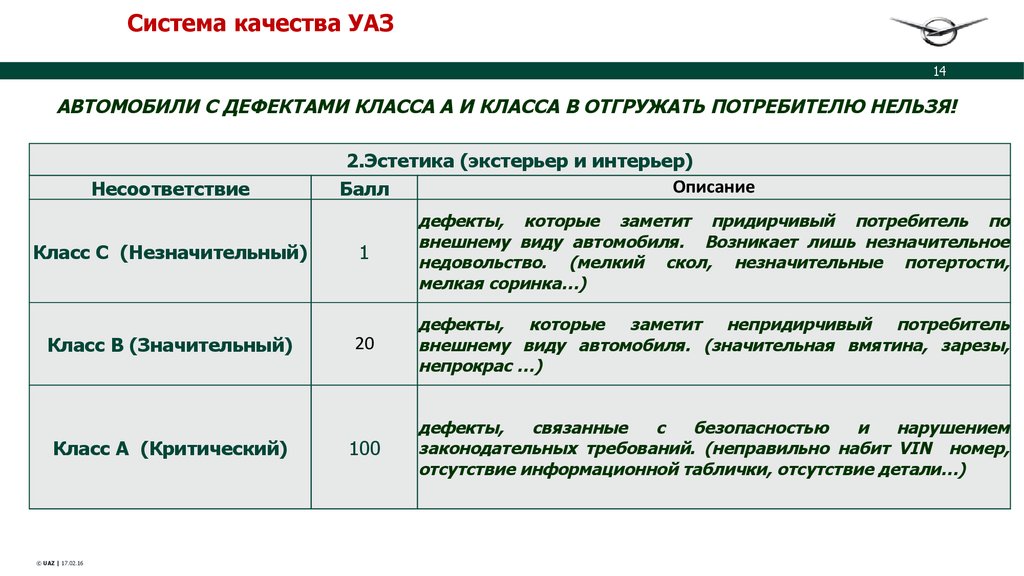

АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

Несоответствие

Класс С (Незначительный)

Класс В (Значительный)

Класс А (Критический)

© UAZ | 17.02.16

2.Эстетика (экстерьер и интерьер)

Описание

Балл

1

дефекты, которые заметит придирчивый потребитель по

внешнему виду автомобиля. Возникает лишь незначительное

недовольство. (мелкий скол, незначительные потертости,

мелкая соринка…)

20

дефекты, которые заметит непридирчивый потребитель

внешнему виду автомобиля. (значительная вмятина, зарезы,

непрокрас …)

100

дефекты,

связанные

с

безопасностью

и

нарушением

законодательных требований. (неправильно набит VIN номер,

отсутствие информационной таблички, отсутствие детали…)

15.

Система качества УАЗ15

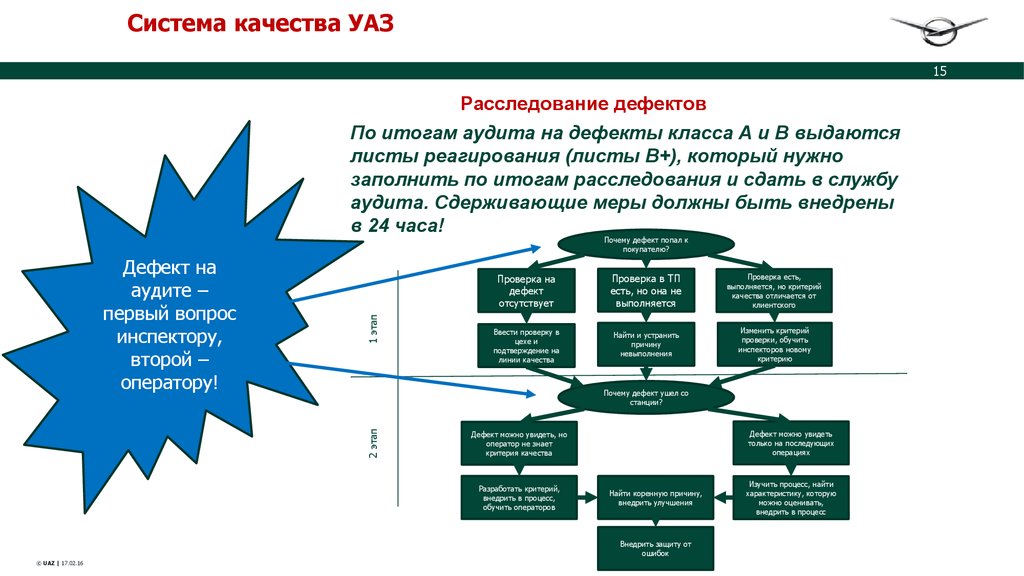

Расследование дефектов

По итогам аудита на дефекты класса А и В выдаются

листы реагирования (листы B+), который нужно

заполнить по итогам расследования и сдать в службу

аудита. Сдерживающие меры должны быть внедрены

в 24 часа!

Проверка на

дефект

отсутствует

Проверка в ТП

есть, но она не

выполняется

Проверка есть,

выполняется, но критерий

качества отличается от

клиентского

Ввести проверку в

цехе и

подтверждение на

линии качества

Найти и устранить

причину

невыполнения

Изменить критерий

проверки, обучить

инспекторов новому

критерию

Почему дефект ушел со

станции?

2 этап

Дефект на

аудите –

первый вопрос

инспектору,

второй –

оператору!

1 этап

Почему дефект попал к

покупателю?

Дефект можно увидеть

только на последующих

операциях

Дефект можно увидеть, но

оператор не знает

критерия качества

Разработать критерий,

внедрить в процесс,

обучить операторов

Найти коренную причину,

внедрить улучшения

Внедрить защиту от

ошибок

© UAZ | 17.02.16

Изучить процесс, найти

характеристику, которую

можно оценивать,

внедрить в процесс

16.

Система качества УАЗ – инструменты контролякачества

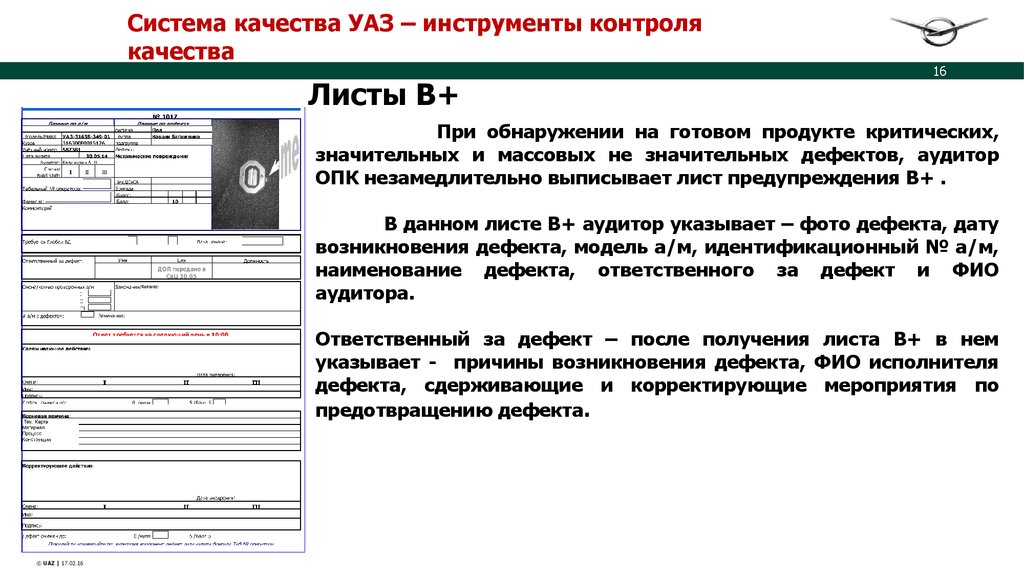

Листы В+

16

При обнаружении на готовом продукте критических,

значительных и массовых не значительных дефектов, аудитор

ОПК незамедлительно выписывает лист предупреждения В+ .

В данном листе В+ аудитор указывает – фото дефекта, дату

возникновения дефекта, модель а/м, идентификационный № а/м,

наименование дефекта, ответственного за дефект и ФИО

аудитора.

Ответственный за дефект – после получения листа В+ в нем

указывает - причины возникновения дефекта, ФИО исполнителя

дефекта, сдерживающие и корректирующие мероприятия по

предотвращению дефекта.

© UAZ | 17.02.16

17.

Система качества УАЗ – инструменты контролякачества

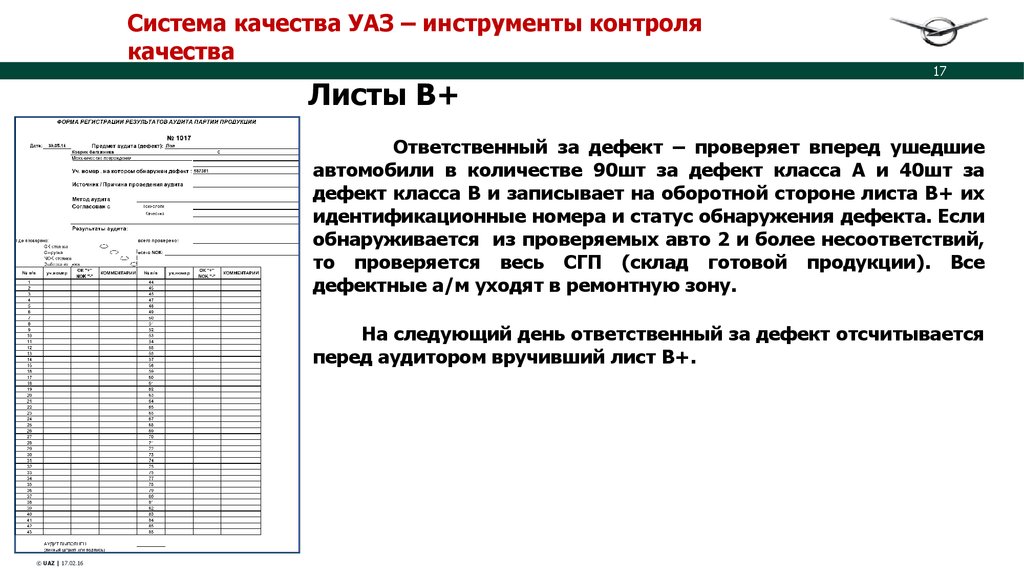

Листы В+

17

Ответственный за дефект – проверяет вперед ушедшие

автомобили в количестве 90шт за дефект класса А и 40шт за

дефект класса В и записывает на оборотной стороне листа В+ их

идентификационные номера и статус обнаружения дефекта. Если

обнаруживается из проверяемых авто 2 и более несоответствий,

то проверяется весь СГП (склад готовой продукции). Все

дефектные а/м уходят в ремонтную зону.

На следующий день ответственный за дефект отсчитывается

перед аудитором вручивший лист В+.

© UAZ | 17.02.16

18.

Система качества УАЗ – инструменты контролякачества

Талон предупреждения

18

Сотрудники отдела производственного контроля

оформляют талон предупреждения в случае нарушения

технологического процесса во время производства.

Ответственный за дефект незамедлительно

должен отреагировать на дефект и вернуть заполненный

талон сотруднику ОПК в течении 30мин.

В случае не возврата талона предупреждения

сотрудникам ОПК во время, ответственные за дефект будут

лишены премии на балансовой комиссии.

© UAZ | 17.02.16

19.

Система качества УАЗ – инструменты контролякачества

Визуализация

19

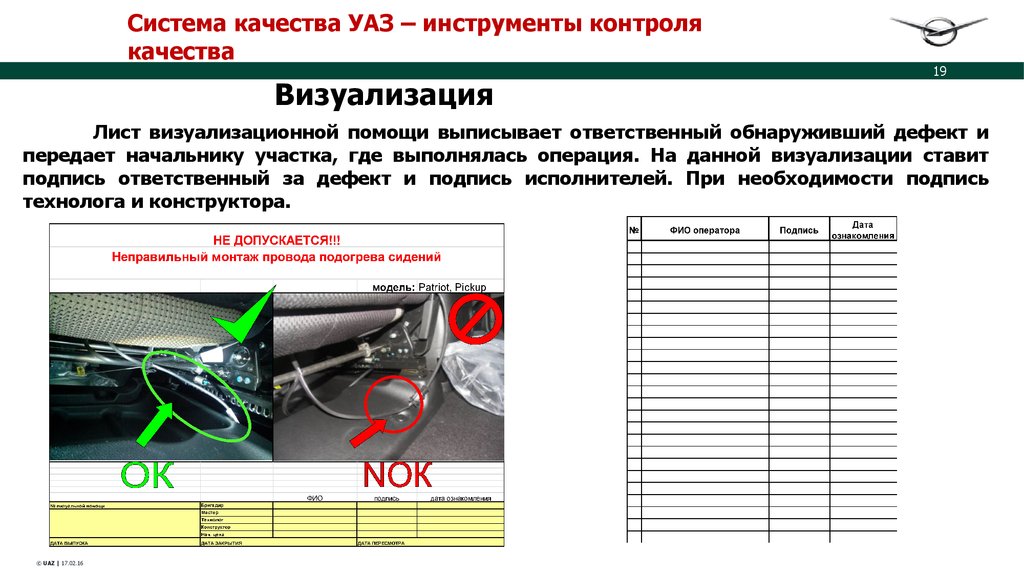

Лист визуализационной помощи выписывает ответственный обнаруживший дефект и

передает начальнику участка, где выполнялась операция. На данной визуализации ставит

подпись ответственный за дефект и подпись исполнителей. При необходимости подпись

технолога и конструктора.

© UAZ | 17.02.16

20.

Система качества УАЗ – инструменты контролякачества

Лист CCAR - проблем и решений

20

Лист CCAR необходим для записи списком проблем мешающие работе и их методы

решения с ответственными людьми и со сроками исполнения.

© UAZ | 17.02.16

21.

Система качества УАЗ – Контроль качества продукцииСтандарты качества

Аудита Готового Продукта

21

Это совокупность

требований, предъявляемых к

готовой продукции на

производстве. В стандарте

качества указываются

требования к определенным

зонам автомобиля.

© UAZ | 17.02.16

22.

Система качества УАЗ – Контроль качества продукцииСтандарты качества

Зазоров и перепадов

© UAZ | 17.02.16

22

23.

Система качества УАЗ – Учет и анализ бракаКонтрольная карта сборки

23

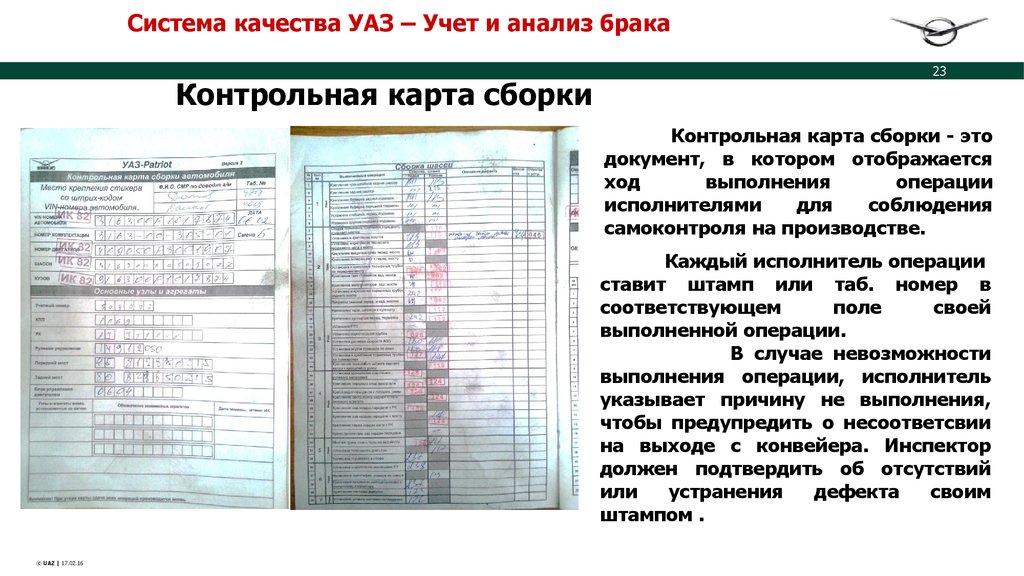

Контрольная карта сборки - это

документ, в котором отображается

ход

выполнения

операции

исполнителями

для

соблюдения

самоконтроля на производстве.

Каждый исполнитель операции

ставит штамп или таб. номер в

соответствующем

поле

своей

выполненной операции.

В случае невозможности

выполнения операции, исполнитель

указывает причину не выполнения,

чтобы предупредить о несоответсвии

на выходе с конвейера. Инспектор

должен подтвердить об отсутствий

или

устранения

дефекта

своим

штампом .

© UAZ | 17.02.16

24.

Система качества УАЗ – Учет и анализ брака24

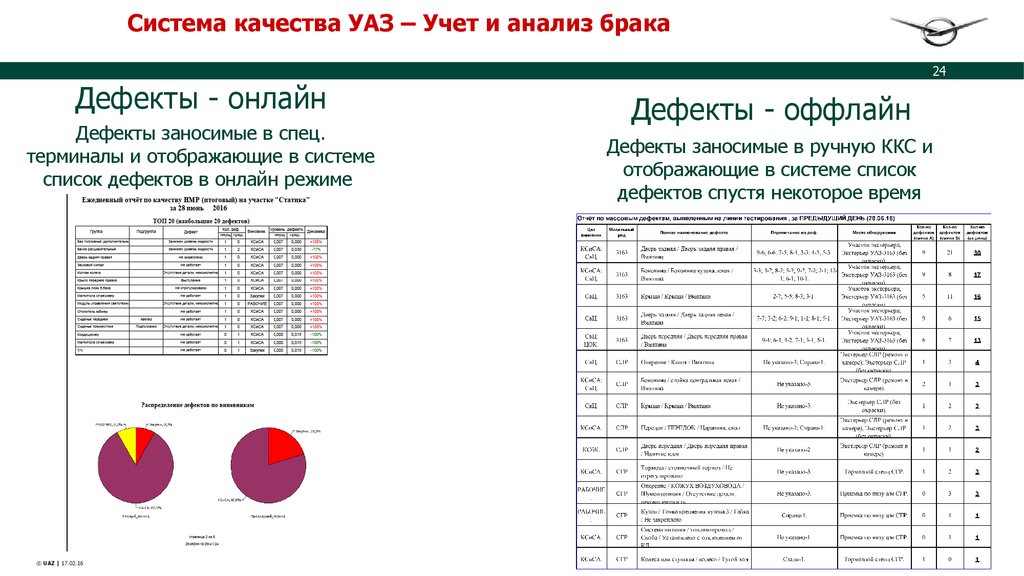

Дефекты - онлайн

Дефекты заносимые в спец.

терминалы и отображающие в системе

список дефектов в онлайн режиме

© UAZ | 17.02.16

Дефекты - оффлайн

Дефекты заносимые в ручную ККС и

отображающие в системе список

дефектов спустя некоторое время

25.

Система качества УАЗ – Контроль технологическогопроцесса

Тест зубило

© UAZ | 17.02.16

25

Цель:– предназначена для контроля качества

сварных соединений на узлах кузова автомобиля.

26.

Система качества УАЗ – Контроль технологическогопроцесса

УЗК

© UAZ | 17.02.16

Цель:– предназначена для контроля качества

сварных соединений на элементах кузова

автомобиля, а также статистического сбора данных

с целью обеспечения стабильного качества с

максимальной прочности кузова.

26

27.

Система качества УАЗ – Контроль качества продукции27

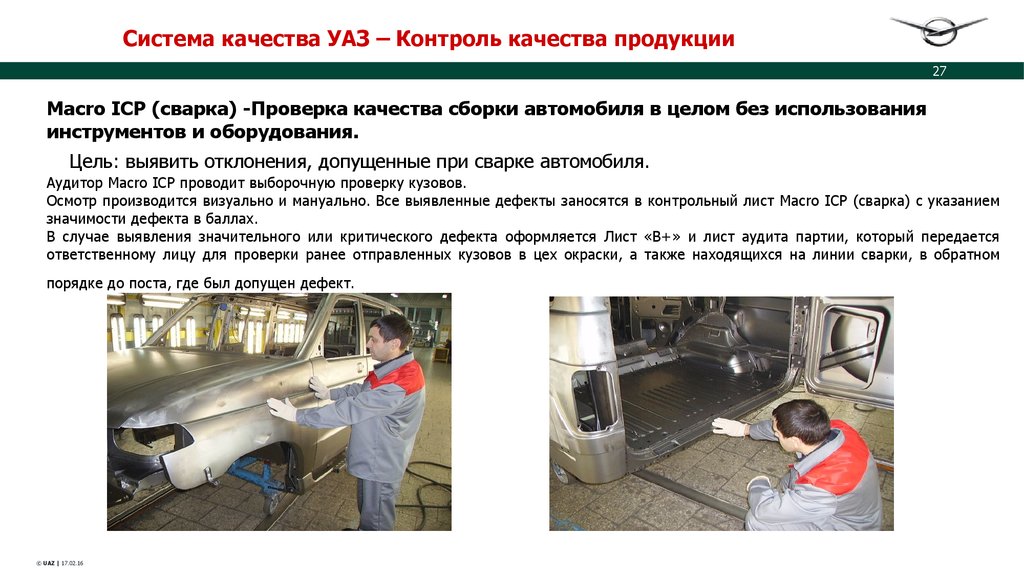

Macro ICP (сварка) -Проверка качества сборки автомобиля в целом без использования

инструментов и оборудования.

Цель: выявить отклонения, допущенные при сварке автомобиля.

Аудитор Macro ICP проводит выборочную проверку кузовов.

Осмотр производится визуально и мануально. Все выявленные дефекты заносятся в контрольный лист Macro ICP (сварка) с указанием

значимости дефекта в баллах.

В случае выявления значительного или критического дефекта оформляется Лист «В+» и лист аудита партии, который передается

ответственному лицу для проверки ранее отправленных кузовов в цех окраски, а также находящихся на линии сварки, в обратном

порядке до поста, где был допущен дефект.

© UAZ | 17.02.16

Промышленность

Промышленность