Похожие презентации:

Свойства сварочной дуги

1. Свойства сварочной дуги

http://works.doklad.ru/view/PNdaIpSH9mg.html

2. Тепловые процессы в сварочной дуге

• - полная тепловая мощность,• - тепловой баланс дуги.

Основные потери тепла дуги.

Эффективная тепловая мощность.

КПД дуги.

https://www.youtube.com/watch?v=Wrb9M0CnRnU

https://www.youtube.com/watch?v=0LpV4CBdbaM

https://www.youtube.com/watch?v=BPO_UgaT7z8

Тепловые процессы в

сварочной дуге

3.

4.

5. Сварочная дуга является мощным концентрированным источником теплоты

Электрическая энергия, потребляемая дугой, восновном превращается в тепловую энергию.

Выделение тепловой энергии происходит в анодном и

катодном активных пятнах и дуговом промежутке.

При нагреве детали наибольшей интенсивности

тепловой поток дуги достигает в центральной зоне

активного пятна

Сварочная дуга является мощным

концентрированным источником

теплоты

6. Полная тепловая мощность дуги Q (Дж/с)

• зависит от силы сварочного тока Iсв (А) и напряжениядуги Uд (В):

Q = Iсв Uд.

• Не вся теплота дуги затрагивается на расплавление

металла, т.е. на собственно сварку. Значительная часть

ее расходуется на теплоотдачу в окружающую среду,

расплавление электродного покрытия или флюса,

разбрызгивание и т.п.

• Характер распределения полной тепловой мощности

по отдельным статьям расхода определяют термином

«тепловой баланс дуги».

Полная тепловая

мощность дуги Q (Дж/с)

7.

8. Тепловой баланс дуги

• Характерраспределения

полной

тепловой

мощности по

отдельным

статьям

расхода

определяют

термином

«тепловой

баланс дуги».

Тепловой баланс дуги

9. Эффективная тепловая мощность дуги - G

• Часть общей тепловой мощности дуги,расходуемой непосредственно на нагрев и

расплавление основного и присадочного

металлов, называют эффективной тепловой

мощностью дуги q (Дж/с). Она всегда меньше

полной тепловой мощности дуга.

• Эффективная тепловая мощность сварочной

дуги представляет собой количество теплоты,

введенное дугой в свариваемую деталь в

единицу времени.

• .

Эффективная тепловая

мощность дуги - G

10. Эффективная тепловая мощность дуги

определяется уравнениемq = Iсв Uд h,

h - коэффициент полезного действия дуги,

представляющий собой отношение эффективной

тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа

сварки, материала электрода, состава покрытия или

флюса и ряда других факторов

Эффективная тепловая

мощность дуги

11. Значение h для различных способов сварки

12. Вопросы для повторения

• Что такое полная тепловая мощность дуги?Из чего она состоит?

• Что такое эффективная тепловая

мощность сварочной дуги?

• выведите формулу коэффициента

полезного действия сварочной дуги

• Приведите примеры КПД при различных

видах сварки

• В каких случаях сварщик должен

учитывать КПД дуги?

Вопросы для повторения

13. Перенос электродного металла на изделие

• Силы, действующие на каплю при еепереносе через дуговой промежуток.

Значение электромагнитной силы.

• Преимущества струйного переноса

перед капельным переносом.

https://www.youtube.com/watch?v=gwWkSgdifcE

https://www.youtube.com/watch?v=Su3Nrc0vmak

Перенос электродного

металла на изделие

14. Нагрев и плавление электрода

• осуществляются за счет энергии, выделяемой вактивном пятне, расположенном на его торце, и

теплоты, выделяющейся по закону Ленца - Джоуля,

при протекании сварочного тока по вылету электрода.

• Вылетом называют свободный участок электрода от

места контакта с токопроводом до его торца. В

начальный момент ручной дуговой сварки вылет

электрода составляет 400 мм и изменяется по мере

плавления электрода, при автоматической сварке он

равен 12 - 60 мм.

Нагрев и плавление

электрода

15. Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера

• За 1 с может переноситься от 1 - 2 до 150 капель и более взависимости от их размера. Независимо от основного

положения сварки капли жидкого металла всегда

перемещаются вдоль оси электрода по направлению к

сварочной ванне. Это объясняется действием на каплю

разных сил в дуге. К ним относятся

• гравитационная сила,

• электромагнитная сила, возникающая при прохождении

по электроду сварочного тока,

• сила поверхностного натяжения,

• давление образующихся внутри капли газов, которые

отрывают ее от электрода и дробят на более мелкие капли.

Расплавляясь в процессе сварки, жидкий

металл с торца электрода переходит в

сварочную ванну в виде капель разного

размера

16. Силы, действующие на капли металла в дуговом промежутке

Вид переноса электродного металла (размер капель, частота их перехода)

определяется соотношением сил, действующих на расплавленный электродный

металл во время расплавления его на конце электрода и перехода через дуговой

промежуток в сварочную ванну.

Сила тяжести способствует перехода металла при сварке в нижнем положении и

препятствует при сварке в потолочном. Она оказывает наибольшее влияние на

перенос электродного металла при сварке на малых токах.

Силы поверхностного натяжения придают каплям металла сфероидальную

форму, удерживают капли на конце электрода, втягивают металл в жидкую

сварочную ванну.

При увеличении температуры силы поверхностного натяжения уменьшаются.

Электродинамические силы являются результатом действия магнитного поля,

возникающего при происхождении по электроду сварочного тока, оказывающего

сжимающее действие на электрод (рис.).

С увеличением сварочного тока величина сил увеличивается.

Силы, действующие на капли

металла в дуговом

промежутке

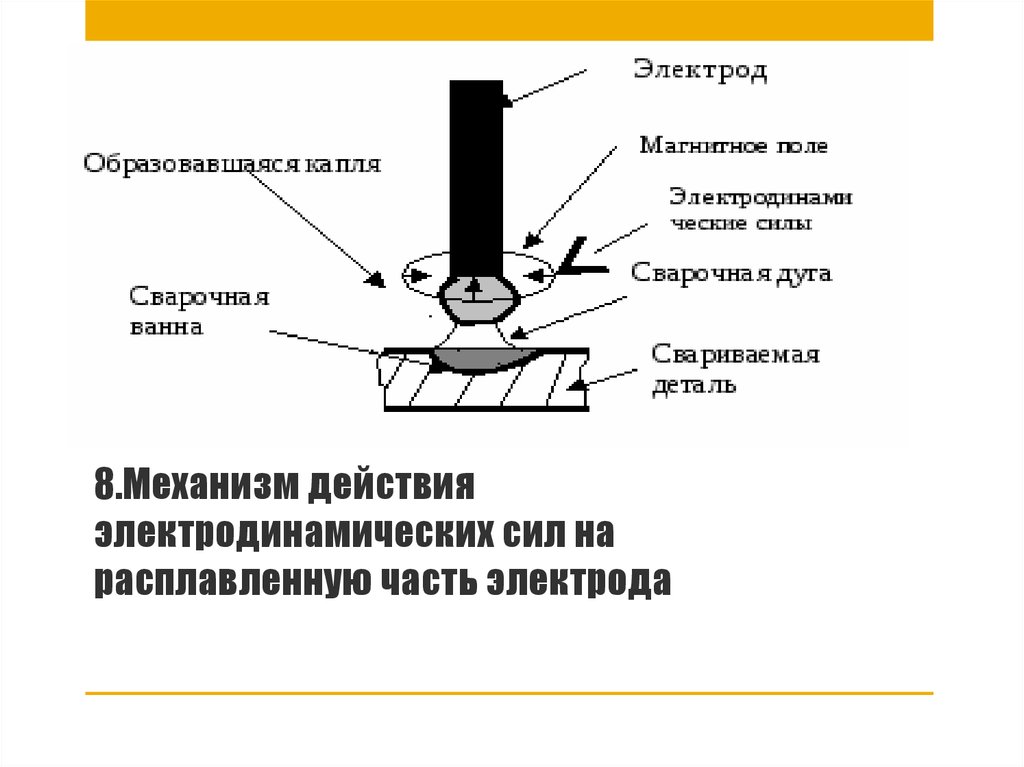

17. 8.Механизм действия электродинамических сил на расплавленную часть электрода

18. Режим струйного переноса

• Режим струйного (Spray Transfer) переноса металла.При достаточно высоких плотностях постоянного по

величине (без импульсов или с импульсами)

сварочного тока обратной полярности и при горении

дуги в инертных газах (содержание аргона не менее

80%) может наблюдаться очень мелкокапельный

перенос электродного металла. Название <струйный>

он получил потому, что при его наблюдении

невооруженным глазом создается впечатление, что

расплавленный металл стекает в сварочную ванну с

торца электрода непрерывной струей.

Режим струйного

переноса

19. режим струйного переноса

• Поток капель направлен строго по оси от электрода ксварочной ванне. Дуга очень стабильная и ровная.

Разбрызгивание очень небольшое. Валик сварного

шва имеет гладкую поверхность. Энергия дуги

передается в металл в форме конуса, поэтому

наплавляемый металл имеет поверхностное слияние.

Глубина проплавления больше, чем при

циклическом режиме сварки короткой дугой, но

меньше, чем при крупнокапельном переносе.

режим струйного

переноса

20. Вопросы для повторения

Каковы преимущества

струйного переноса перед

капельным переносом?

Вопросы для

повторения

21. Особенности сжатой дуги

• Основные показатели производительности процессасварки.

• Коэффициенты наплавки и расплавления.

Коэффициент потерь.

• Плазмообразующий газ. Особенности горения сжатой

дуги

Особенности сжатой

дуги

22. Сварка сжатой дугой

• применяется при изготовлении изделий извысоколегированных сталей, титана, никелевых сплавов,

молибдена, вольфрама и многих других металлов и их

сплавов.

• Пятну нагрева при сварке сжатой дугой может быть

придана различная форма путем применения специальных

сопел

• Если необходимо иметь пятно нагрева вытянутой формы, то

в сопле делают два дополнительных отверстия. Через них

поступает холодный плазмообразующий газ. Он уменьшает

поперечный размер пятна нагрева и придает ему вытянутую

форму. При сварке таким соплом зона термического влияния

сужается, а скорость сварки возрастает на 50... 100 %.

• Соплом с дополнительными отверстиями создают

фокусирующий газовый поток направленный под углом к

оси столба дуги и дополнительно сжимающий дугу.

Сварка сжатой дугой

23. Примеры плазменной сварки и резки

https://www.youtube.com/watch?v=LVzXQuEv6C4

https://www.youtube.com/watch?v=U5-ztf1SE4A

https://www.youtube.com/watch?v=CpxrVO2L_Zo

https://www.youtube.com/watch?v=fFA8BX_E190

Горыныч

Примеры плазменной

сварки и резки

24. Сжатая дуга применяется для плазменной сварки и резки металлов

• Для концентрации тепла дуги и повышения еетемпературы столб дуги сжимают с помощью

специальной конструкции сопла плазменной горелки

или потока газа. В этом случае уменьшается площадь

поперечного сечения столба дуги, а температура

дуговой плазмы повышается за счет увеличения

числа упругих соударений частиц (электронов, попов

и др.).

Сжатая дуга применяется для

плазменной сварки и резки металлов

25. Сжатая дуга бывает косвенного или прямого действия

• В первом случае электрическая дуга горит междувольфрамовым электродом - катодом и соплом

горелки - анодом, при этом объект сварки не включен

в цепь сварочного тока. Поток инертного газа

выдувает дуговую плазму из сопла горелки в виде

яркого концентрированного пламени, температура

которого может достигать 20 000 ° С.

Сжатая дуга бывает

косвенного или прямого

действия

26. Сжатие дуги достигается уменьшением диаметра сопла плазменной горелки, а также действием инертного газа, который, проходя через

• При сжатой дуге прямого действия объект сваркиявляется одним из электродов. Обычно

вольфрамовый электрод плазменной горелки

является катодом, а анодом служит изделие.

• Во избежание перегрева сопла плазменной

горелки (плазмотрона) его изготовляют из меди и

охлаждают проточной водой, циркулирующей по

внутренним каналам.

Сжатие дуги достигается уменьшением диаметра сопла плазменной горелки,

а также действием инертного газа, который, проходя через сопло, дополнительно

уменьшает сечение столба дуги и в то же время изолирует плазму от стенок сопла

горелки.

27. Сжатой дугой можно производить сварку с глубоким проплавлением, образуя в сварочной ванне сквозное отверстие, по форме

• Столб дуги при этом погружается в ванну почтина всю толщину кромки детали, выдавливая

жидкий металл. При движении дуга как бы

раздвигает расплавленный металл, направляя его

в хвостовую часть ванны. Процесс похож на

плазменную резку, но жидкий металл из ванны не

удаляется.

Сжатой дугой можно производить сварку с

глубоким проплавлением, образуя в сварочной

ванне сквозное отверстие, по форме

напоминающее сверху замочную скважину.

28. Сжатой дугой можно производить сварку с глубоким проплавлением, образуя в сварочной ванне сквозное отверстие, по форме

• С обратной стороны через отверстие вырываетсяфакел остывающего газа. Такой способ сварки

требует очень точного поддержания режимов

сварки и качественной подготовки стыка, так как

металл в ванне удерживается только за счет сил

поверхностного натяжения.

Сжатой дугой можно производить сварку с

глубоким проплавлением, образуя в сварочной

ванне сквозное отверстие, по форме

напоминающее сверху замочную скважину.

29. Основные показатели производительности процесса сварки

• Коэффициенты наплавки• Коэффициент расплавления.

• Коэффициент потерь

Основные показатели

производительности процесса

сварки

30. Производительность расплавления электродов

Производительностью расплавления электродовназывают массу расплавленного сварочной дугой

электродного металла в единицу времени.

Производительность расплавления электродов

ПР зависит от количества тепла, сообщенному

электроду и определяется по формуле

ПР= Р I, г/ч

Производительность

расплавления электродов

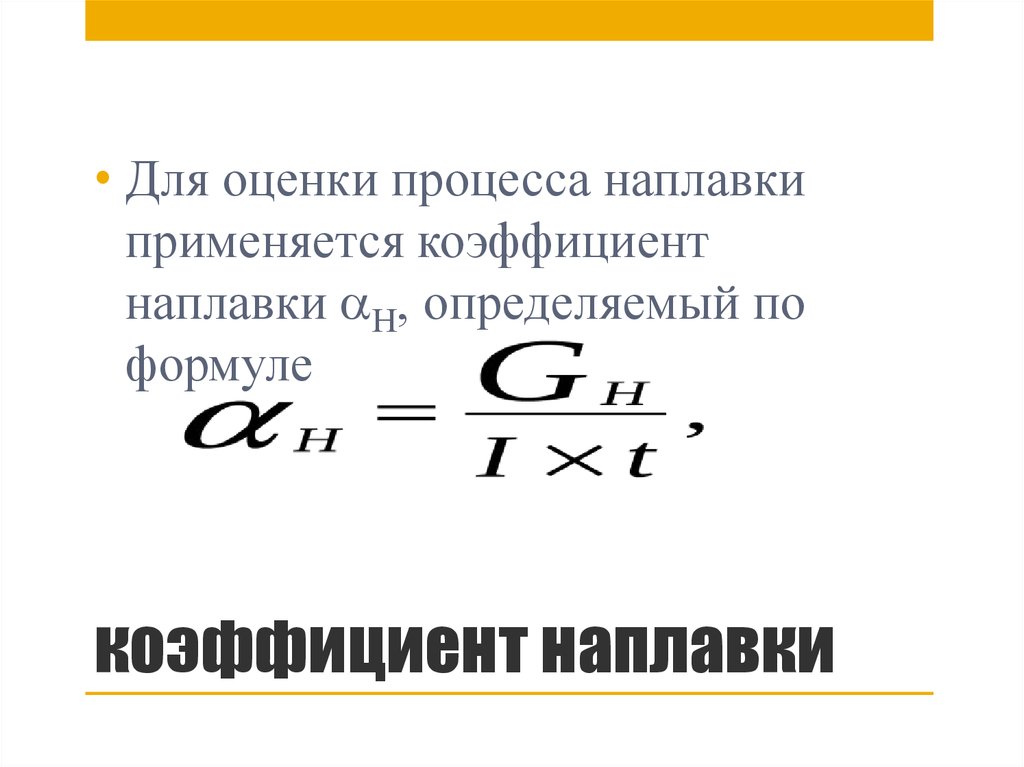

31. коэффициент наплавки

• Для оценки процесса наплавкиприменяется коэффициент

наплавки Н, определяемый по

формуле

коэффициент наплавки

32.

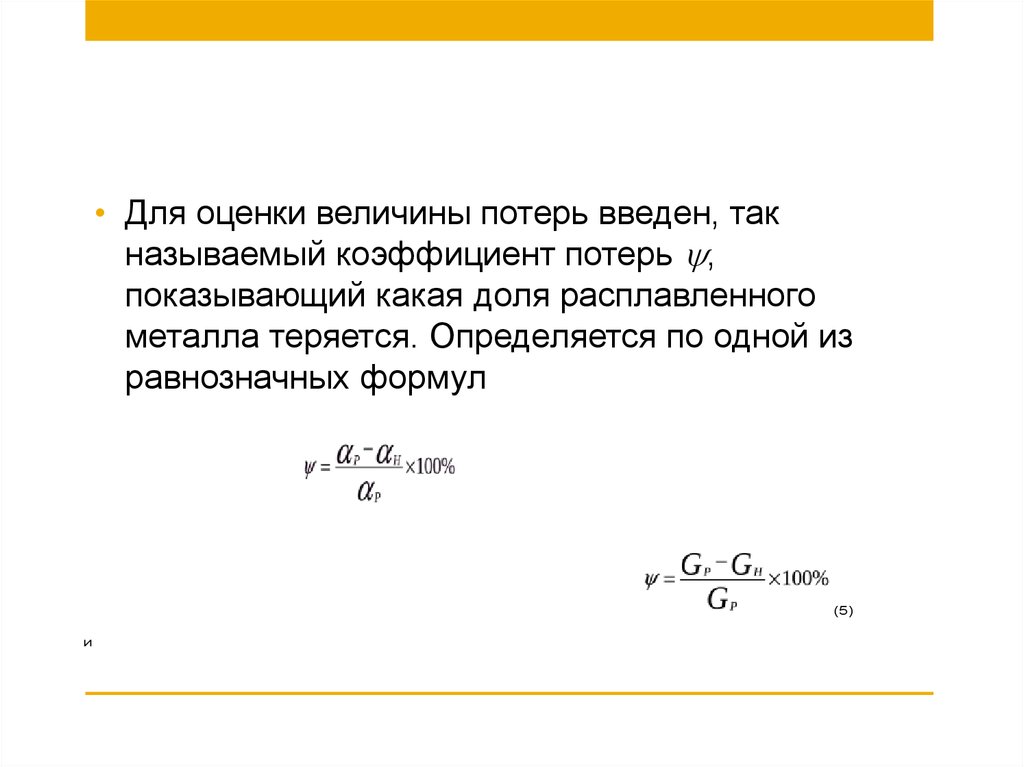

• Для оценки величины потерь введен, такназываемый коэффициент потерь ,

показывающий какая доля расплавленного

металла теряется. Определяется по одной из

равнозначных формул

(5)

и

33. Вопросы для закрепления

Что больше для одного и того жеэлектрода:

• – коэффициент наплавки,

• - Коэффициент расплавления

• - коэффициент потерь?

Вопросы для

закрепления

34. Вопросы для закрепления

35. От чего зависят потери металла при сварке?

При проведении сварочных работ не вся масса расплавленногоэлектрода переносится в сварной шов. Причины:

• разбрызгивание расплавленного металла, его испарение, а

также угар, вызываемый горением сварочной дуги.

Уровень потерь металла электрода при сварке зависит от

нескольких факторов:

• от состава проволоки, используемой для изготовления

электрода

• от типа покрытия, применяемого при изготовлении

электрода

• от режима сварки

• от типа сварного соединения.

От чего зависят потери

металла при сварке?

36. Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

• Толщина покрытия электрода может бытьсредней, большой и повышенной.

• Если для сварки применяется электрод со средней

толщиной покрытия, коэффициент наплавки

которой составляет 8-9 г/А-ч, то сварку такими

электродами можно производить абсолютно в

любом пространственном положении.

Зависимость положения при сварке от толщины

покрытия электрода и от коэффициента наплавки.

37. Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки

• Толщина покрытия электрода может быть средней,большой и повышенной.

• Электроды с покрытием большой толщины

отличаются высокой производительностью –

коэффициент наплавки у них составляет до 12г/А-ч.

Они также могут, по большому счету, применяться в

любом пространственном положении, но наибольшую

эффективность они покажут при сварке в нижнем

положении, а шов при этом должен иметь достаточно

большую протяженность.

Зависимость положения при сварке

от толщины покрытия электрода и

от коэффициента наплавки

38. знание коэффициента наплавки электрода довольно важно при проведении сварочных работ

Именно от коэффициента наплавки зависиткачество подготовки к проведению сварочных

работ:

- подготовка нужного количества электродов, что

обеспечивает непрерывность работ,

- качество выполнения самого сварного

соединения, так как на основе знания

коэффициента наплавки сварщик может

определить, в каком положении ему лучше всего

производить работы и сколько времени для этого

потребуется.

знание коэффициента наплавки

электрода довольно важно при

проведении сварочных работ

39. Вопросы на сообразительность

• Как бы вы предложили определитькоэффициент наплавки?

• Коэффициент расплавления ?

• Коэффициент потерь?

Вопросы на

сообразительность

40. Подсказки- путанки

• Вспомните Архимеда• На какое геометрическое

тело похож сварной шов?

• Какую геометрическую

фигуру напоминает сврной

шов?

Подсказки- путанки

41. Задания на закрепление

• Пример – лабораторнаяработа

• Задачки на нахождение

неизвестных величин

Задания на

закрепление

Промышленность

Промышленность