Похожие презентации:

Электрофизические и электрохимические методы обработки материалов

1. Электрофизические и электрохимические методы обработки

1.2.

3.

4.

5.

Классификация методов

Теоретические основы

Электроэрозионная обработка

Электроконтактная обработка

Абразивно-эрозионная

обработка

6. Электрохимическая обработка

2. 1. Классификация методов

• В основе этих методов лежит использование различныхфизико-химических процессов энергетического

воздействия на заготовку для формообразования детали.

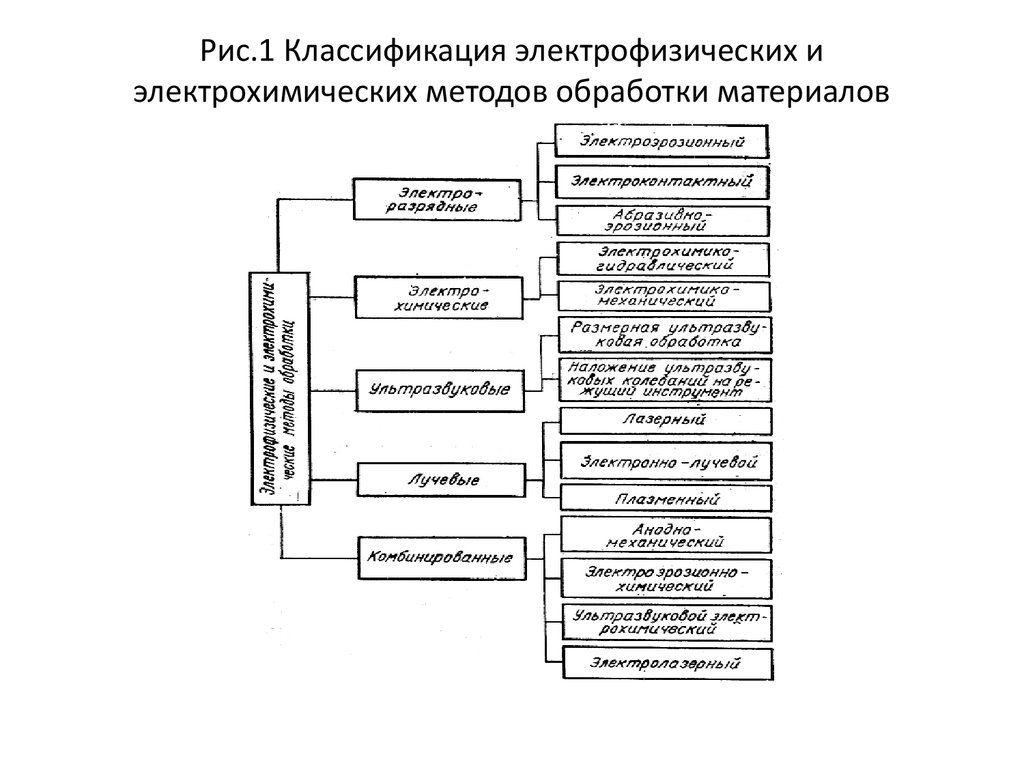

• Их можно разделить на 5 основных групп, каждая из

которых состоит из нескольких самостоятельных методов

(рис. ).

• При электроразрядной обработке — Международный

термин EDM (Electro Discharge Machining) — используется

энергия электрических разрядов, возбуждаемых между

электродом-инструментом и электродом-заготовкой.

• В зависимости от способа генерирования разрядов

различают электроэрозионную, электроконтактную и

абразивно-эрозионную обработку.

3. Рис.1 Классификация электрофизических и электрохимических методов обработки материалов

4.

• Все перечисленные методы имеютследующие общие достоинства:

1) можно обрабатывать материалы с любыми физикохимическими свойствами, причем режимы

обработки не зависят от свойств материала;

2) осуществима обработка, невыполнимая или

трудновыполнимая обычными механическими

методами;

3) нет силового воздействия на заготовку при

обработке, а при некоторых методах нет

механического контакта между инструментом и

заготовкой;

5.

4) можно использовать инструмент менеетвердый и прочный, чем обрабатываемый

материал;

5) велика производительность обработки при

сравнительно высокой точности получения

размеров;

6) можно легко автоматизировать и

механизировать процессы обработки.

6.

• К методам электрофизической иэлектрохимической обработки материалов

относят и те, которые изменяют форму и

размеры заготовки без удаления лишнего

материала (взрывная обработка,

использование электро- и светогидравлического эффектов для обработки, магнитноимпульсное формирование заготовки,

изготовление деталей методом экструзии,

различные новые виды сварки и т. д.).

7.

• Новые методы обработки кореннымобразом изменяют технологию

изготовления деталей. Так, при лучевых

методах технологический процесс

обработки алмазных волок, рубиновых

подшипников и других подобных деталей

сокращается на 2—3 операции.

Использование одного электроэрозионного

станка при обработке ковочных штампов

высвобождает до трех-четырех фрезерных

станков.

8.

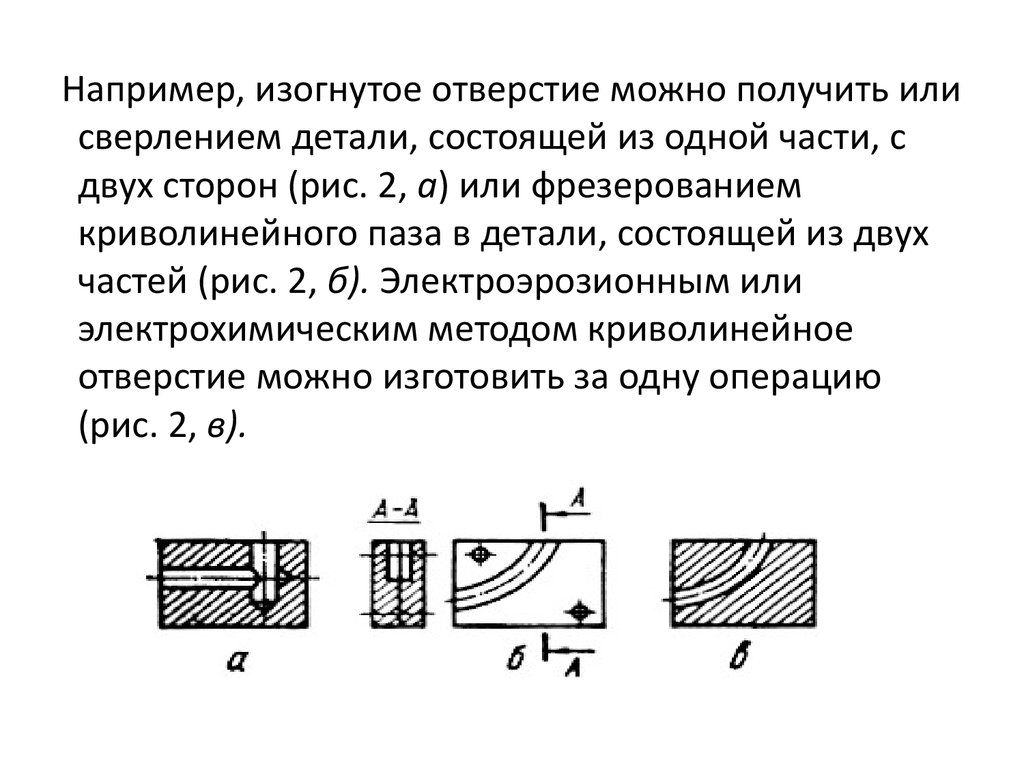

Например, изогнутое отверстие можно получить илисверлением детали, состоящей из одной части, с

двух сторон (рис. 2, а) или фрезерованием

криволинейного паза в детали, состоящей из двух

частей (рис. 2, б). Электроэрозионным или

электрохимическим методом криволинейное

отверстие можно изготовить за одну операцию

(рис. 2, в).

9.

• В настоящее время к электроразряднойобработке относят электроэрозионную,

электроконтактную и абразивноэрозионную. В основе этих методов лежит

использование энергии электрического

разряда, возбуждаемого между

электродами (инструментом и

обрабатываемой заготовкой), для удаления

материала при формообразовании детали.

10.

• Электроразрядную обработку широкоприменяют в промышленности при

изготовлении деталей из

труднообрабатываемых токопроводящих

материалов (обработка полостей штампов,

пресс-форм, литейных форм, получение

отверстий различной конфигурации,

изготовление криволинейных пазов,

контурная резка, клеймение, удаление

сломанных инструментов и крепежных

деталей из изделия н т. п.).

11.

• До недавнего времени в электроэрозионнойобработке существовало деление на

электроискровую и электроимпульсную.

• Это деление условно и было возможным в

связи с использованием различных

генераторов, дающих импульсы электрического

тока с различными параметрами. Возможность

получать кратковременные искродуговые и

дуговые электрические разряды обусловила

появление терминов «электроискровая

обработка» и электроимпульсная обработка»

12. 2. Теоретические основы

• При прохождении в межэлектродномпространстве импульсов электрического

тока электроды разрушаются, т. е.

возникает электроэрозия. Разрушение

происходит образованием лунки на

поверхности электрода под воздействием

единичного электрического разряда.

Причини образования лунки — местный

нагрев электрода до очень высоких

температур.

13.

• Возникновение и распределениеэлектрических разрядов по поверхности

определяются изменением минимального

расстояния между взаимодействующими

поверхностями электродов. Вследствие этого

при обработке (в условиях воздействия на

материал периодических импульсов

определенной последовательности) на

электроде-заготовке отражается форма

электрода-инструмента.

• Процесс эрозии значительно

интенсифицируется в жидкости.

14.

• Электроэрозионный процесс являетсяэлектротермическим. Поверхность

электродов нагревается в результате

бомбардировки анода электронами, а

катода — положительными ионами.

Вначале разряд обусловлен ионами

жидкости, затем — ионизированными

парами металла. Температура канала искры

достигает 40 000 СС, температура на

поверхности металла электрода 10 000 °С.

15.

• Характер протекания электроэрозионногопроцесса, количество и состав удаляемого

из эрозионной лунки материала, скорость

его удаления зависят от различных

параметров импульсов электрического

тока.

• Основные параметры импульсов —

длительность, скважность, частота и

амплитуда.

16.

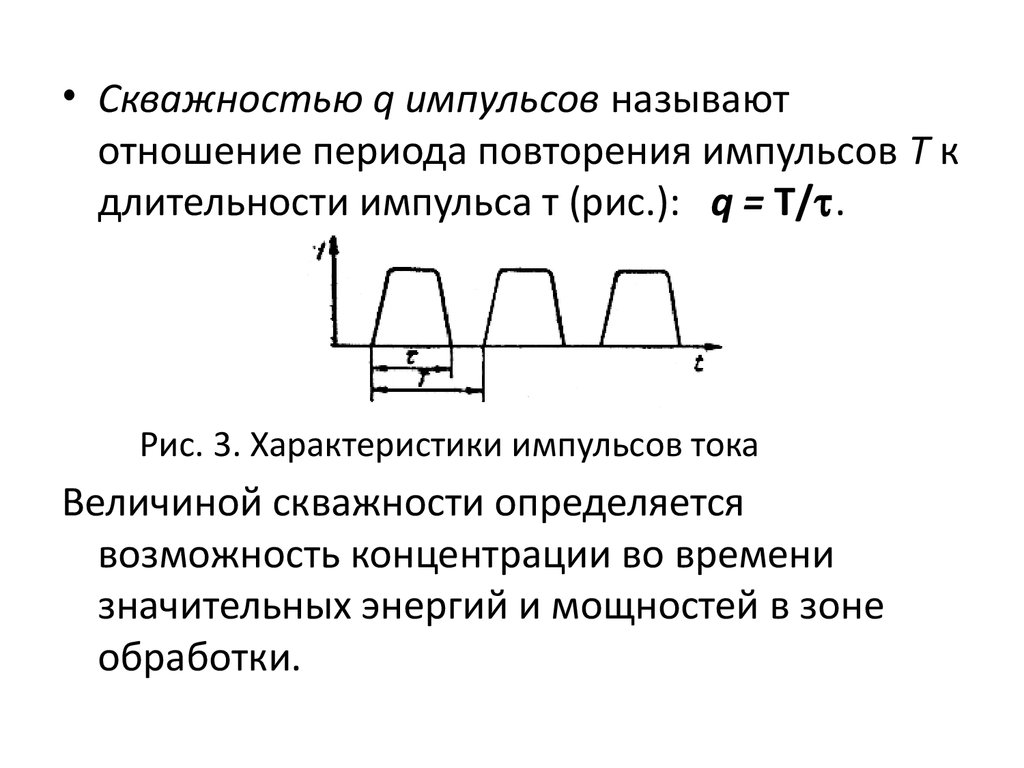

• Скважностью q импульсов называютотношение периода повторения импульсов Т к

длительности импульса т (рис.): q = Т/ .

Рис. 3. Характеристики импульсов тока

Величиной скважности определяется

возможность концентрации во времени

значительных энергий и мощностей в зоне

обработки.

17.

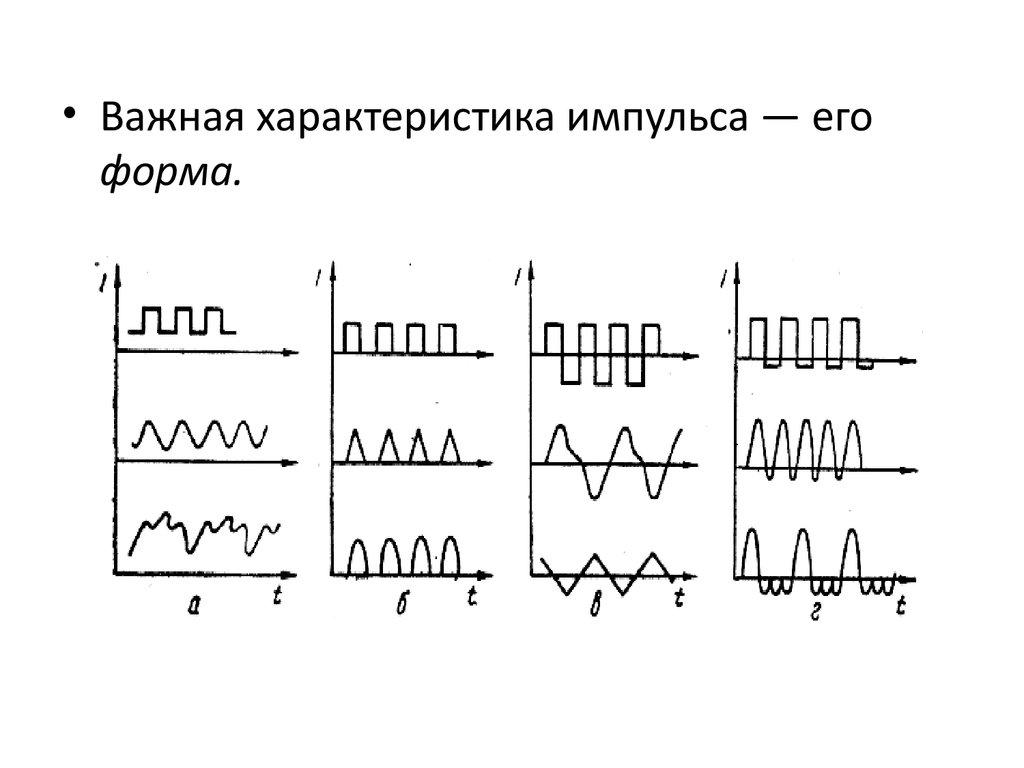

• Важная характеристика импульса — егоформа.

18. 3. Технологические характеристики электроэрозионной обработки

• Электроэрозионная обработка успешноприменяется для изготовления полостей штампов,

пресс-форм, литейных форм и сквозных отверстий

сложной конфигурации, при обработке наружных

поверхностей различного профиля.

• При электроэрозионной обработке можно

довольно точно определить объем металла,

расплавленного под действием единичного

электрического импульса известной частоты, а

следовательно, и минутную производительность.

19.

• В общем случае связь любого технологическогопараметра П с режимами обработки можно

выразить структурной формулой вида

• где I — рабочий ток; U — напряжение между

электродами; С — емкость конденсатора в

схеме; k — коэффициент, зависящий от

условий проведения процесса; х, y, z —

показатели степени, определяющие законы

изменения режимов процесса

20.

• Обрабатываемость материаловэлектроэрозионными методами зависит от

теплофизических свойств материалов и

условий протекания процесса. Так,

жаропрочные и нержавеющие стали,

магнитные сплавы, алюминий и его сплавы

лучше поддаются обработке, чем

углеродистые стали.

• Обрабатываемость закаленных сталей на

25—30 % выше, чем незакаленных.

21.

• Точность электроэрозионной обработкизависит от точности и погрешностей

настройки станка, точностей установки

заготовки и электрода-инструмента,

изготовления электрода-инструмента,

степени его износа, режимов и др.

• В частности, при работе на отделочных и

чистовых режимах достижимая точность

обработки составляет 0,005—0,2 мм, на

грубых (черновых) режимах она снижается

до 0,04—0,2 мм.

22.

• Различают профилированные инепрофилированные электроды-инструменты.

Форма профилированного электрода-инструмента

частично или полностью отражается в

обрабатываемой детали.

• Непрофилированный электрод — это проволока

различного диаметра.

• В качестве материалов для электродовинструментов используют медь Ml и М2, латунь,

алюминиевые сплавы Д1, АК7, АЛЗ, АЛ5, медный

сплав ЛЩ4, серый чугун, вольфрам, специальный

графитированный материал ЭЭГ.

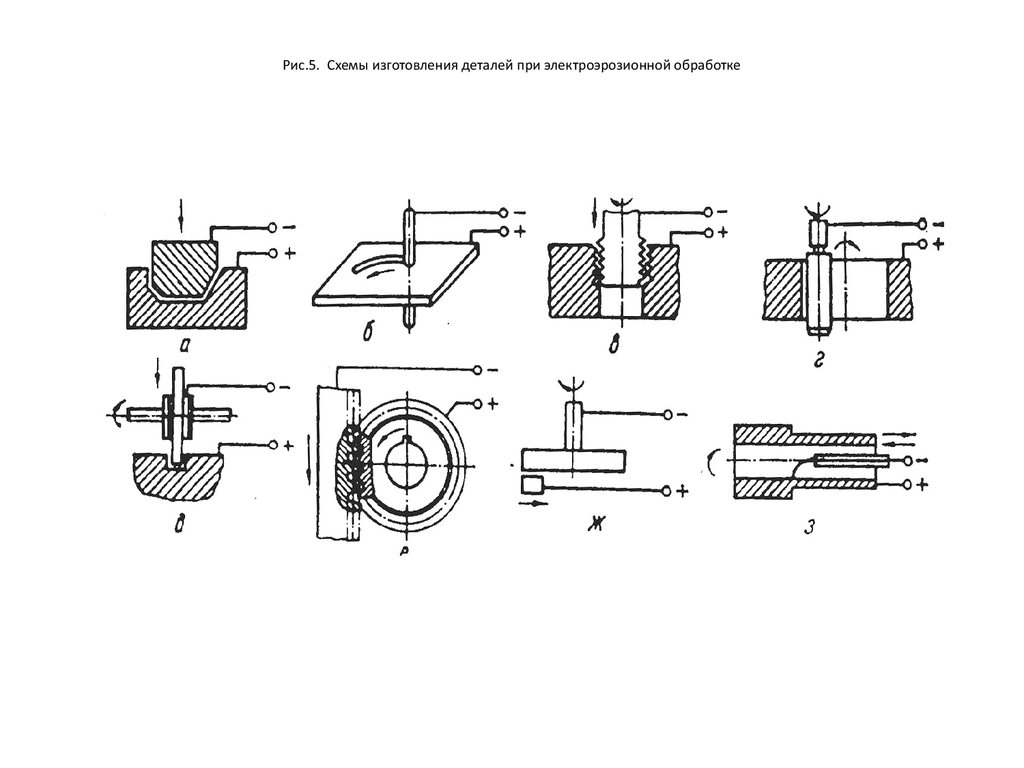

23. Рис.5. Схемы изготовления деталей при электроэрозионной обработке

24.

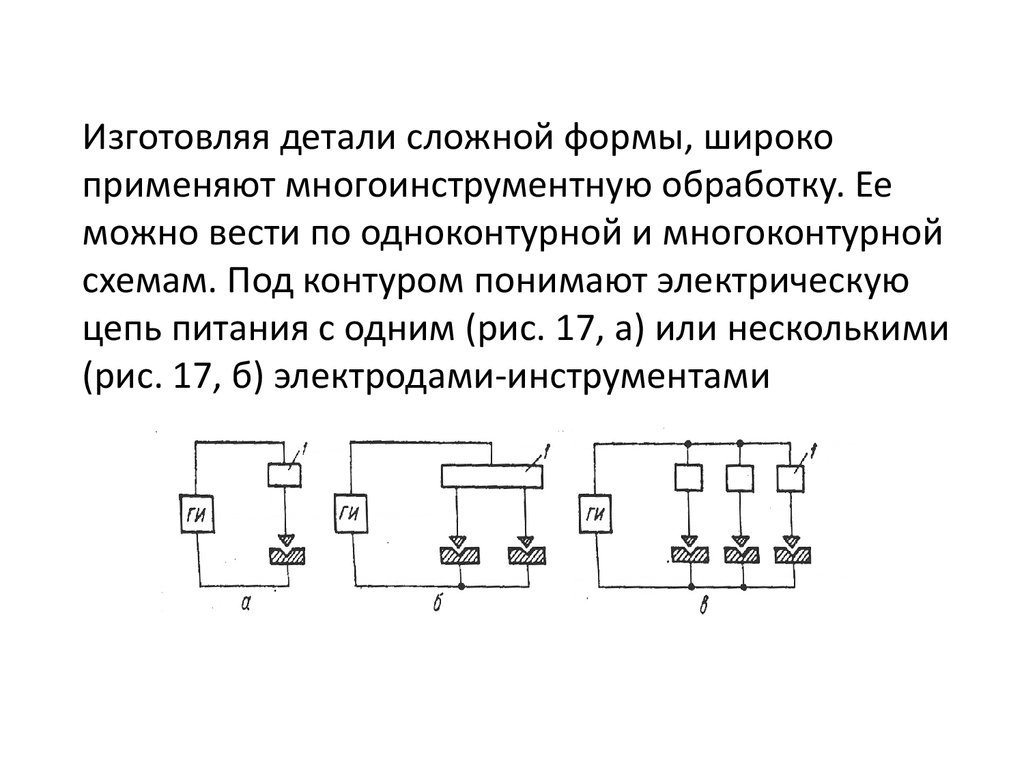

Изготовляя детали сложной формы, широкоприменяют многоинструментную обработку. Ее

можно вести по одноконтурной и многоконтурной

схемам. Под контуром понимают электрическую

цепь питания с одним (рис. 17, а) или несколькими

(рис. 17, б) электродами-инструментами

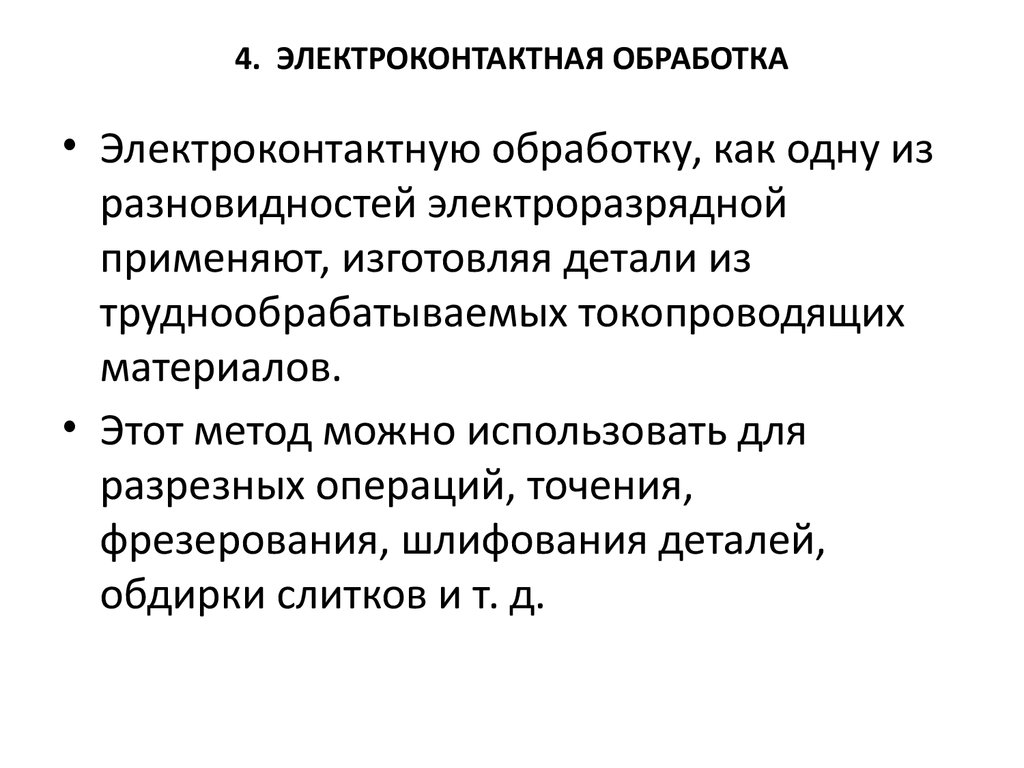

25. 4. ЭЛЕКТРОКОНТАКТНАЯ ОБРАБОТКА

• Электроконтактную обработку, как одну изразновидностей электроразрядной

применяют, изготовляя детали из

труднообрабатываемых токопроводящих

материалов.

• Этот метод можно использовать для

разрезных операций, точения,

фрезерования, шлифования деталей,

обдирки слитков и т. д.

26.

• В зависимости от среды, в которойпротекает процесс, различают

электроконтактную обработку в воздухе и в

жидкости (воде). В первом случае в зону

процесса можно поднести большие

мощности (до 300--500 кВт) при токе до 15

—20 кА.

• Однако в этих условиях образуется большой

дефектный слой. Толщина его значительно

снижается при обработке в жидкости.

27.

• Инструменты для электроконтактнойобработки в большинстве операций

профильные диски. Металл с заготовки

удаляется слоями, ширина которых равна

толщине диска или его подаче на проход, а

толщина – глубине врезания.

• В зависимости от мощности источника

питания диском можно удалять слои

сечением 6 – 7 см2 и более.

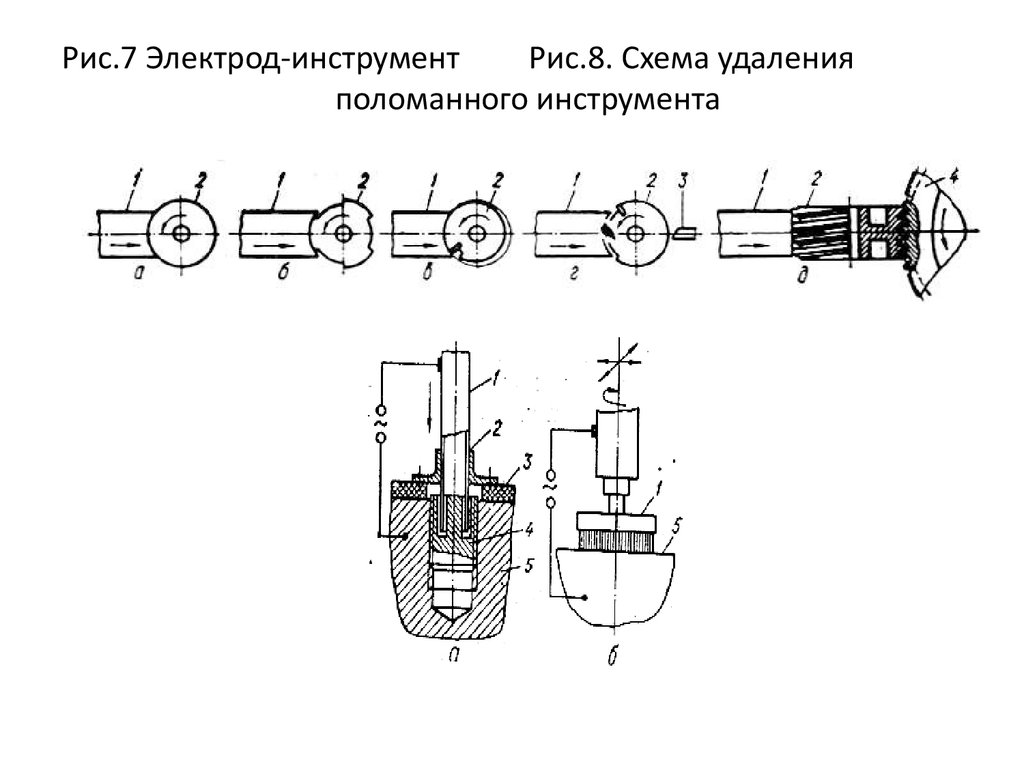

28. Рис.7 Электрод-инструмент Рис.8. Схема удаления поломанного инструмента

29.

• Электроконтактное резание осуществляетсявращающимся диском или непрерывной лентой с

подводом тока низкого напряжения к

инструменту и заготовке. Этот метод

рекомендуется для резания труб, круглых и

прямоугольных заготовок, профильного проката и

других деталей из различных токопроводящих

материалов.

30.

• Режимы электроконтактного шлифованияследующие:

• Рабочий ток, А 600 – 800

• Рабочее напряжение, В26 – 28

• Скорость вращения дискового

инструмента, м/с 30

• Скорость вращения детали, м/с 0,25

• Средний снимаемый припуск, мм 2,5

• Производительность

обработки, мм3/мин 60000

31. 5. АБРАЗИВНО-ЭРОЗИОННАЯ ОБРАБОТКА

• Метод хорошо зарекомендовал себя на шлифованииразличных труднообрабатываемых материалов твердых сплавов, нержавеющих, жаропрочных,

титановых сплавов, немагнитных, магнитных

материалов и т.п.

• В обычную зону резания подводится

дополнительная энергия в виде электрических

разрядов. Для этого токопроводящий

шлифовальный круг и заготовку подключают к

генератору импульсов или к источнику

постоянного либо переменного тока.

32.

• Импульсные электрические разряды удаляют продукты,засаливания и стружку с поверхности шлифовального

круга, а при разрушении (эрозии) под действием этих

разрядов связки вскрываются новые зерна абразива и

таким образом стабилизируются режущие свойства

круга.

• В качестве электрода-инструмента используют

алмазные, эльборовые и другие абразивные

круги на токопроводящей связке. При

использовании в качестве абразива алмаза

процесс известен под названием алмазноискрового или алмазно-эрозионного

шлифования.

Физика

Физика Химия

Химия