Похожие презентации:

Технологическое проектирование процессов переработки пэн

1. ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ ПЭН

11

2. ТОВАРНЫЙ БАЛАНС ТИПОВОГО НПЗ

Сырье и продуктыНеглубокая

Глубокая

переработка, (% переработка,

масс.)

(% масс)

Поступило: нефть обессоленная

вода (для пр-ва Н2)

100

100

1.55

Получено: автом. бензин

керосин гидроочищенный

дизтопливо:

летнее

зимнее

бензол

толуол

сольвент

сжиженные газы (С3 – С5)

изопентан

парафины жидкие

кокс нефтяной

битумы

котельное топливо

сера

топливный газ (С1 – С2)

потери

15.25

9.72

22.52

15.46

7.06

0.57

0.58

0.14

1.58

0.4

0.41

-5.76

40.08

0.14

2.05

0.8

22.65

9.72

32.21

25.15

7.06

0.57

0.58

0.14

2.56

0.6

0.41

2.4

5.76

10.59

0.69

3.10

1.88

2

3. ТЕХНОЛОГИЯ И РАСЧЕТ АТМОСФЕРНО-ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ

ОСНОВНЫЕ СВЕДЕНИЯ О РЕКТИФИКАЦИИ3

3

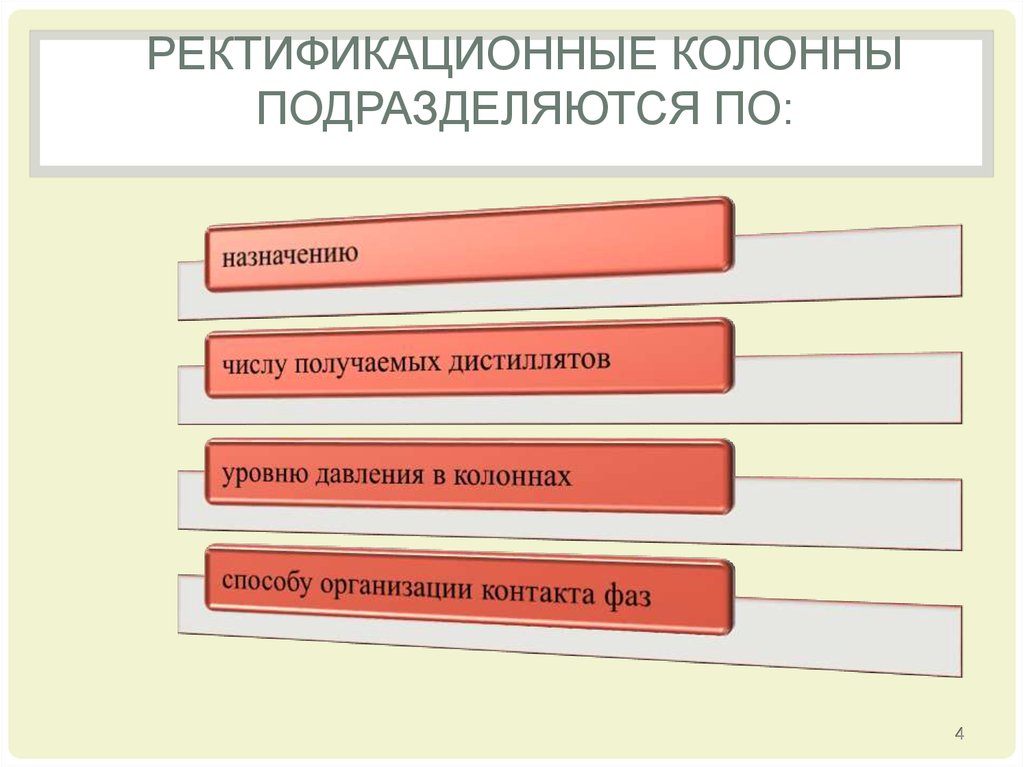

4. РЕКТИФИКАЦИОННЫЕ КОЛОННЫ ПОДРАЗДЕЛЯЮТСЯ ПО:

45. ПО ЧИСЛУ ПОЛУЧАЕМЫХ ДИСТИЛЛЯТОВ:

56. ПО НАЗНАЧЕНИЮ:

Атмосферной ивакуумной

перегонки

Вторичной

перегонки

нефти

бензина

мазута

Стабилизации

Фракционирования газов

нефти

Нефтезаводских

газоконденсатов

нефтяных

нестабильных

бензинов

природных

6

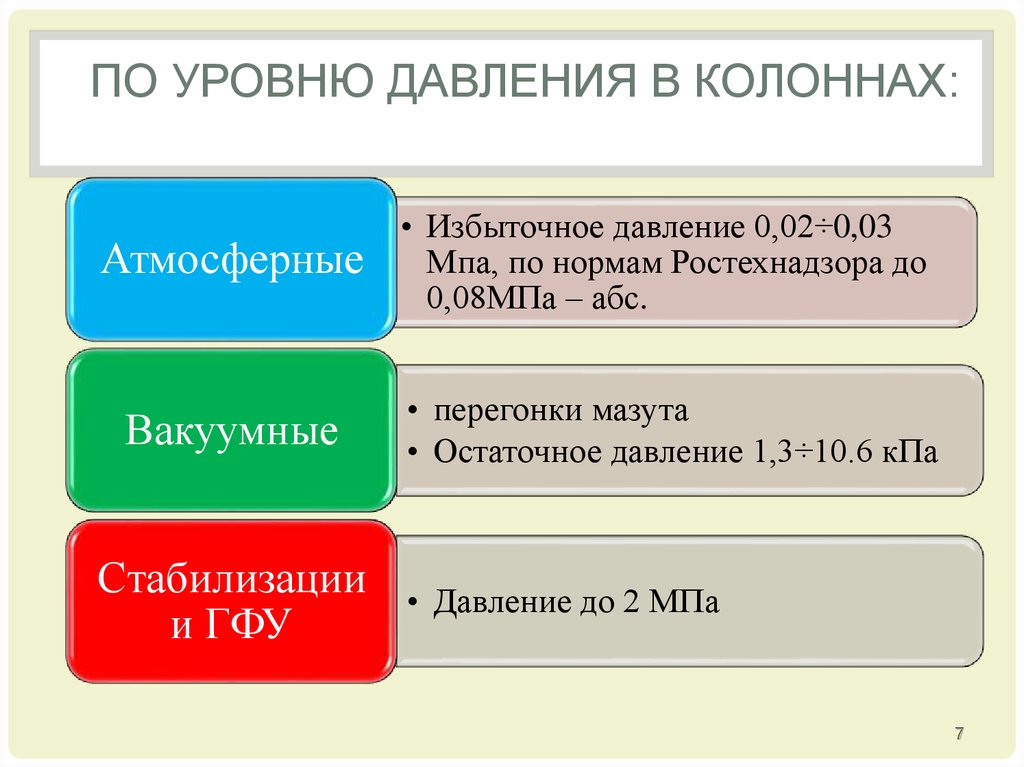

7. ПО УРОВНЮ ДАВЛЕНИЯ В КОЛОННАХ:

Атмосферные• Избыточное давление 0,02÷0,03

Мпа, по нормам Ростехнадзора до

0,08МПа – абс.

Вакуумные

• перегонки мазута

• Остаточное давление 1,3÷10.6 кПа

Стабилизации

и ГФУ

• Давление до 2 МПа

7

8. ПО СПОСОБУ ОРГАНИЗАЦИИ КОНТАКТА ПАРОГАЗОВОЙ И ЖИДКОЙ ФАЗ:

ТарельчатыеНасадочные

Роторные*

* контакт происходит в пленочном режиме между коническими неподвижными и

подвижными тарелками, вращающимися на центральном валу колонны

(Технология переработки нефти. Первичная переработка нефти и газа.

Часть 1/под ред. О.Ф. Глаголевой и др.)

8

9.

Технологический расчетмногокомпонентной ректификации

РА С Ч Е Т О И И О К

9

9

10.

Расчет ОИ• Материальный баланс

Fx Fi WxWi Py Pi ,

• F – число молей исходного сырья;

W и P – число молей жидкости и пара в смеси;

xFi, xWi и yPi – мольные доли компонента в смеси, жидкости и паре

10

10

11.

Расчет ОИ• доля отгона:

PF

• уравнение фазового равновесия:

y Pi k i xWi ,

• ki – константа равновесия при заданной температуре

11

12.

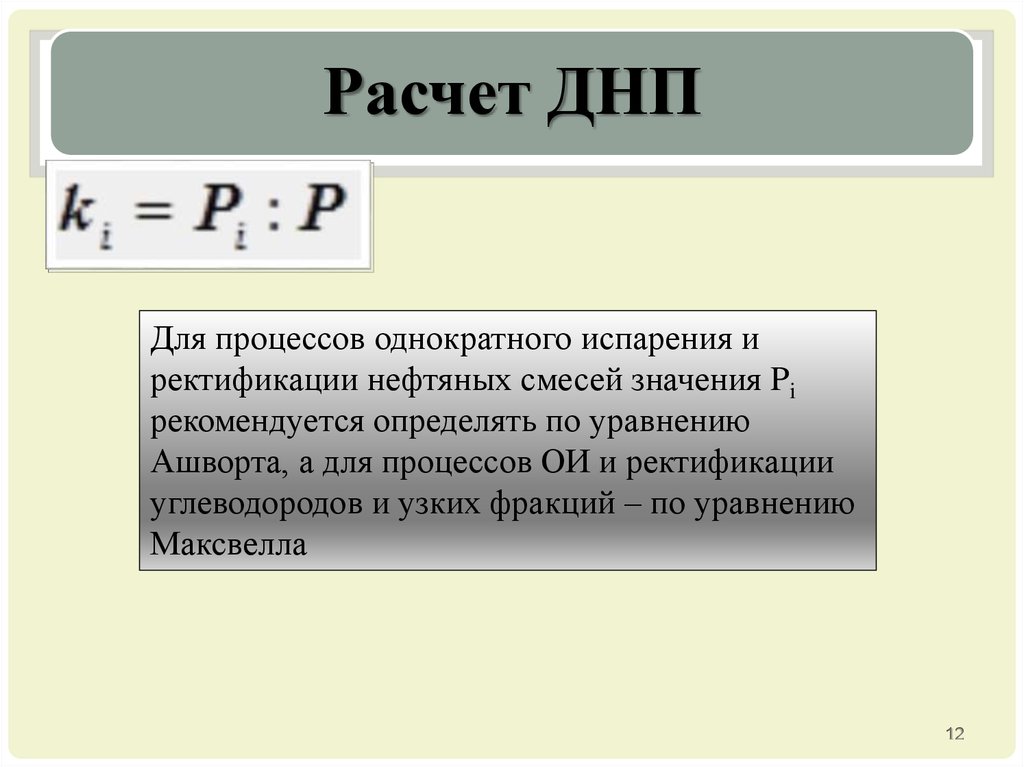

Расчет ДНПДля процессов однократного испарения и

ректификации нефтяных смесей значения Pi

рекомендуется определять по уравнению

Ашворта, а для процессов ОИ и ректификации

углеводородов и узких фракций – по уравнению

Максвелла

12

12

13.

Расчет ОИFx Fi (1 ) FxWi Fk i xWi .

xWi

x Fi

;

1 (k i 1)

xWi 1

x Fi

.

1 (k i 1)

К i xFi

1 (k 1) 1

i

13

13

14. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ СМЕСИ

• Принятые условия (Т и Р) однократного испарения иконденсации многокомпонентной смеси должны

обеспечивать

ее двухфазное состояние

N

C0 ki xFi

i 1

С0<0 некипящая

жидкость при

«отрицательной»

доле отгона;

C0=1 - кипящая

жидкость (т.е.

при температуре

начала ОИ при

доле отгона

равной нулю);

С0>1 двухфазное или

парообразное

состояние

исходной смеси.

x Fi

C1

.

i 1 k i

N

14

14

15. ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ СМЕСИ

• С0>1,С1>1

С1<1 - перегретый пар,

доля отгона больше

единицы;

С1=1 - насыщенный пар

(т.е. при температуре

конца ОИ);

С1>1 - двухфазное или

жидкое состояние.

15

15

16.

Материальный и тепловой балансыректификации

• Общий материальный баланс простой колонны:

• Общий материальный баланс для i-го компонента

(фракции):

• Общий тепловой баланс колонны:

- тепло, подводимое в кипятильнике,

- тепло,

отводимое из колонны с паром,

- тепло, поступающее в

колонну с орошением

16

16

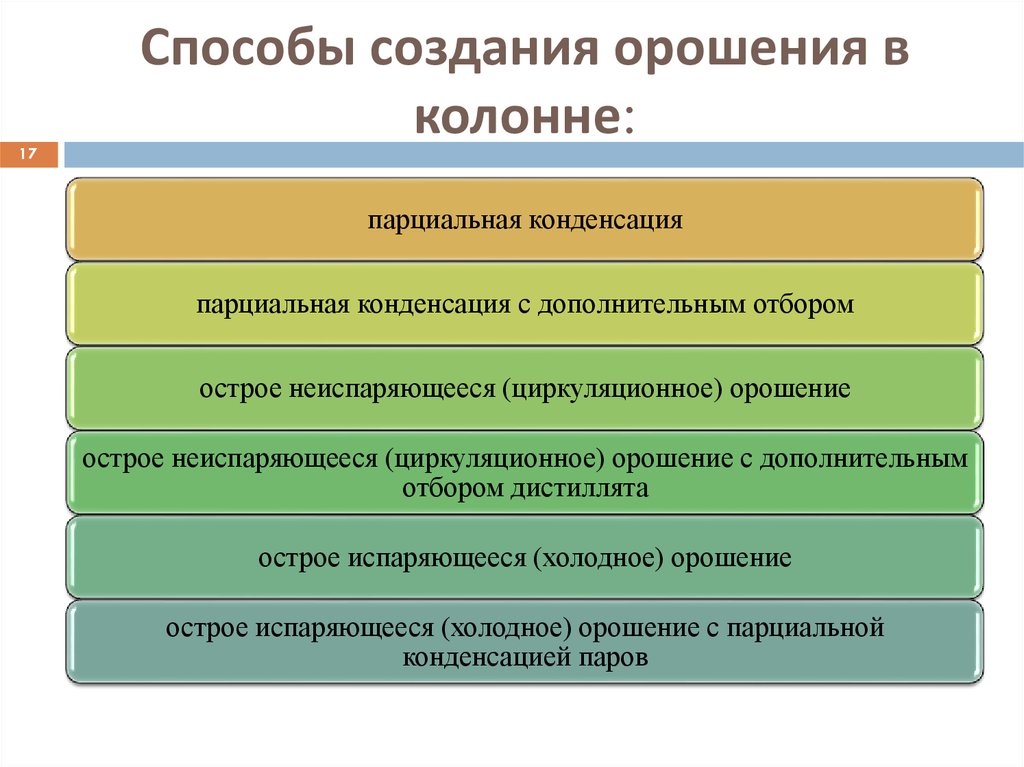

17. Способы создания орошения в колонне:

17Способы создания орошения в

колонне:

парциальная конденсация

парциальная конденсация с дополнительным отбором

острое неиспаряющееся (циркуляционное) орошение

острое неиспаряющееся (циркуляционное) орошение с дополнительным

отбором дистиллята

острое испаряющееся (холодное) орошение

острое испаряющееся (холодное) орошение с парциальной

конденсацией паров

18.

Qd L N 1 H TN H TD D H TN H TDа –парциальная конденсация,

б – парциальная конденсация с доп. отбором

18

19. Острое неиспаряющееся (циркуляционное) орошение

19Острое неиспаряющееся

(циркуляционное) орошение

Qd Lц H TD H Tц

Часть жидкости, стекающей с

верхней тарелки, охлаждается и

возвращается на верхнюю тарелку

в виде ЦО

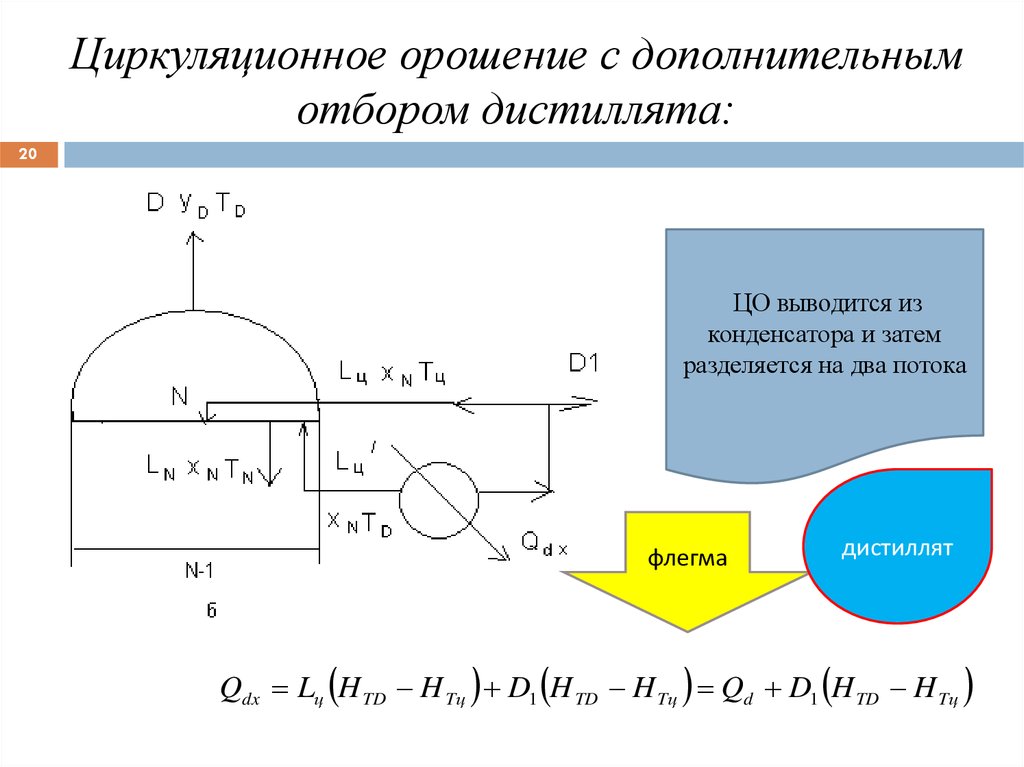

20. Циркуляционное орошение с дополнительным отбором дистиллята:

20ЦО выводится из

конденсатора и затем

разделяется на два потока

флегма

дистиллят

Qdx Lц H TD H Tц D1 H TD H Tц Qd D1 H TD H Tц

21. Острое испаряющееся (холодное) орошение

21Острое испаряющееся (холодное)

орошение

холодную

жидкость подают

в колонну

часть паров

конденсируется,

образуя поток

флегмы

Lх

Lх

LN

все орошение испаряется и вместе с

парами ректификата поступает в

конденсатор

Qdx Lх H TN H TD D H TN H TD Qd D H TN H TD

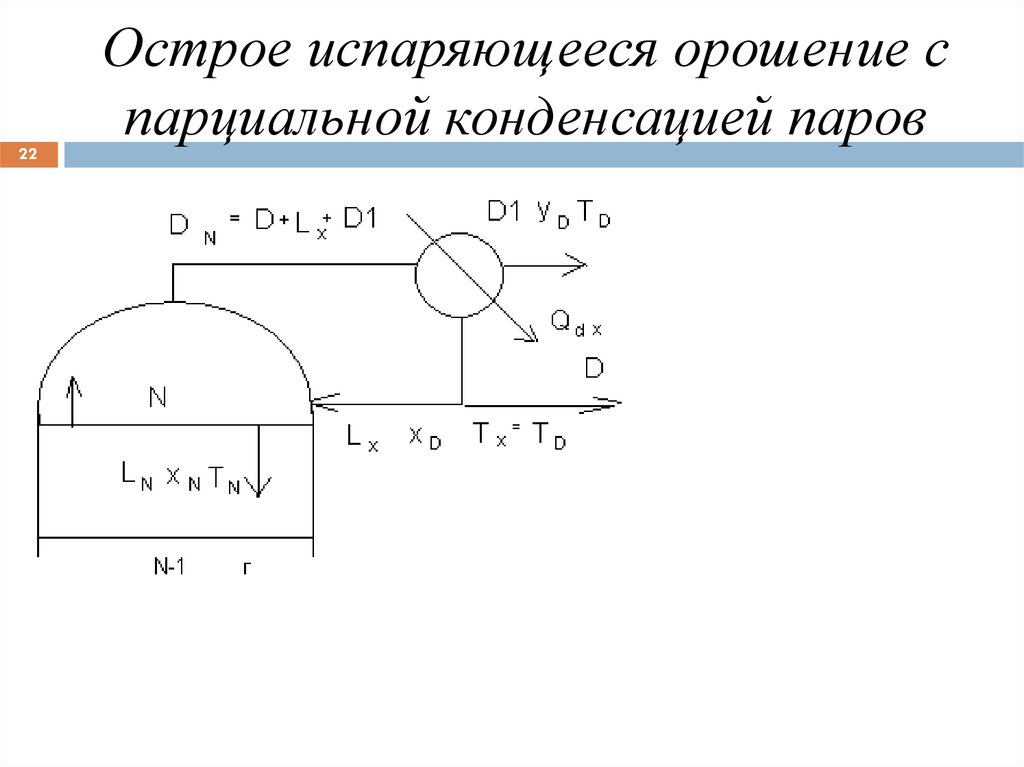

22. Острое испаряющееся орошение с парциальной конденсацией паров

22Острое испаряющееся орошение с

парциальной конденсацией паров

23. Способы создания парового потока в колонне

23Способы создания парового

потока в колонне

L

в нижнюю часть колонны

подводят тепло, за счет

которого часть стекающей

с нижней тарелки флегмы

испаряется

24. Подвод тепла в подогреватель с паровым пространством и постоянным уровнем жидкости

24наличие в

кипятильнике

постоянного уровня

жидкости и парового

пространства над

этой жидкостью

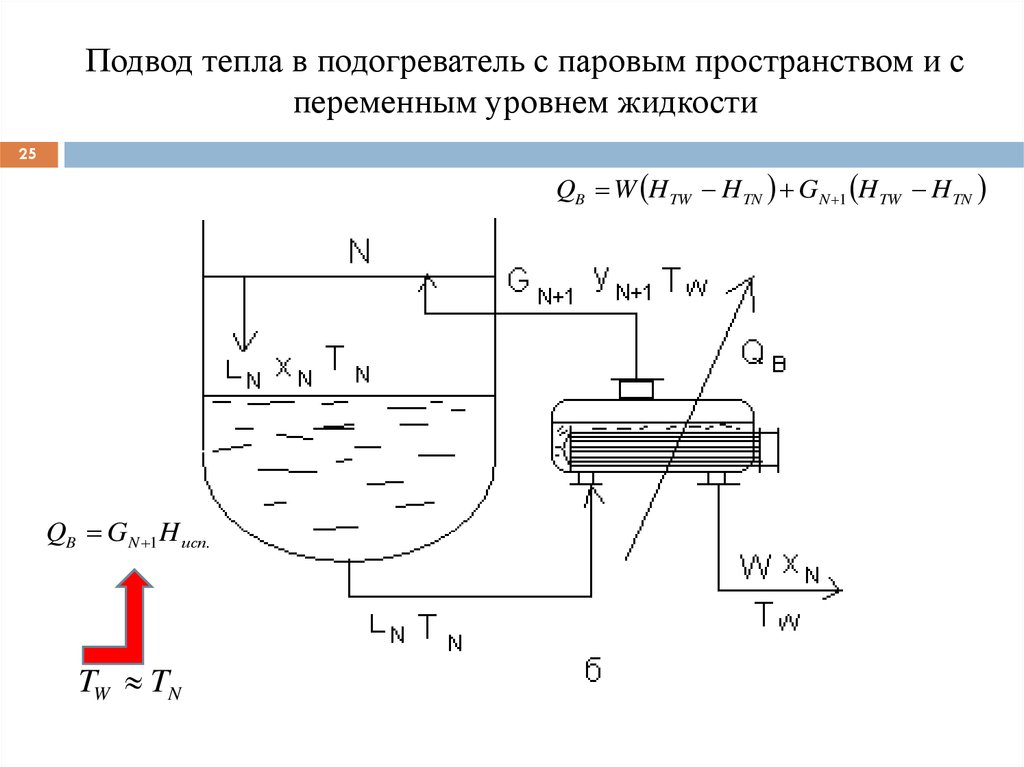

25. Подвод тепла в подогреватель с паровым пространством и с переменным уровнем жидкости

25QB W H TW H TN GN 1 H TW H TN

QB GN 1 H исп.

TW TN

26. При подводе тепла с помощью термосифона или трубчатой печи

26Lц

QB

H Тц H TW

с выводом

кубового продукта

в промежуточном

сечении колонны

27. Выбор температуры и давления в ректификационной колонне

27Выбор температуры и давления в

ректификационной колонне

Система должна быть далека от

критического состояния

• это позволяет перевести смесь в жидкое состояние,

иначе процесс ректификации невозможно

реализовать

Нужно исключить или свести к минимуму

разложение продуктов при ректификации

• в противном случае уменьшится выход и

ухудшится качество целевых продуктов

28.

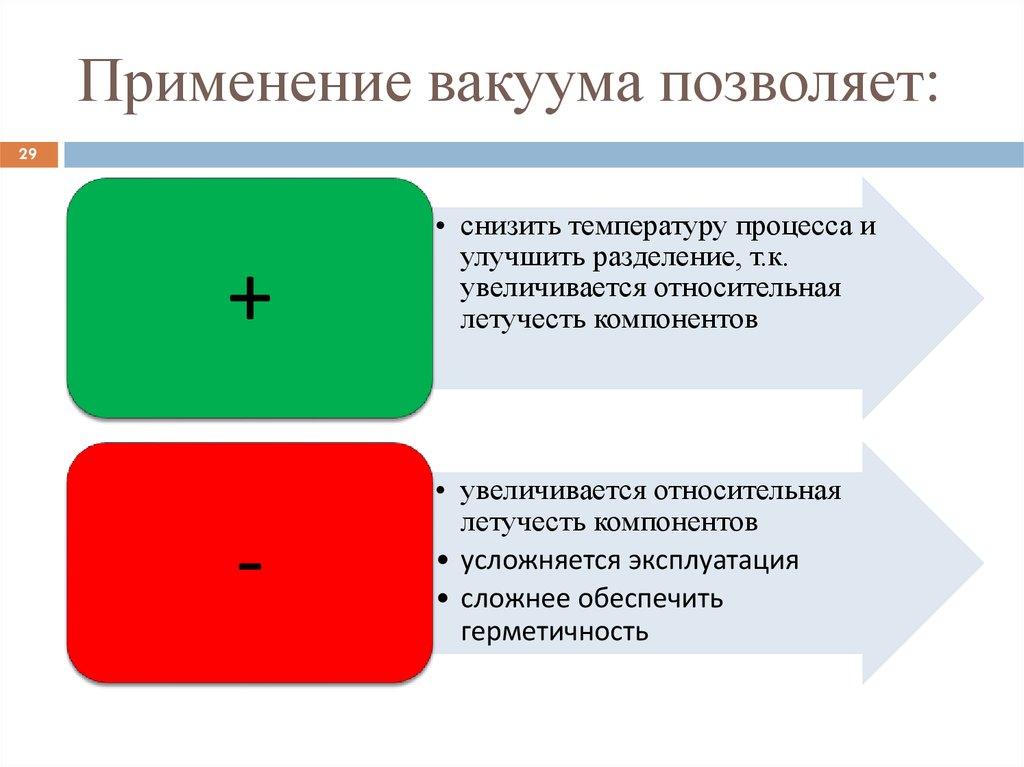

2829. Применение вакуума позволяет:

29+

-

• снизить температуру процесса и

улучшить разделение, т.к.

увеличивается относительная

летучесть компонентов

• увеличивается относительная

летучесть компонентов

• усложняется эксплуатация

• сложнее обеспечить

герметичность

30.

30Преимущества при переходе к

давлениям выше атмосферного :

• повышается удельная производительность

колонны

• увеличивается разность температур между

хладагентом и конденсирующимися парами

ректификата в конденсаторе-холодильнике, что

позволяет немного уменьшить его поверхность

• требуется увеличение поверхности теплообмена

кипятильника

+

31.

31При повышении давления

уменьшается относительная

летучесть компонентов смеси

-

- затрудняется разделение

- требуется увеличивать число

тарелок (флегмовое число)

- возрастает стоимость и

масса оборудования

-

32. Также необходимо:

3233. Четкость деления смеси, связь с числом тарелок и орошением

33Четкость деления смеси, связь с

числом тарелок и орошением

Зависимость числа тарелок от флегмового числа

(гипотеза Джиллиленда)

N

N

Nmin

R

Rmin

R

34. Технико-экономический метод

3435. Оптимальное число тарелок и флегмовое число

35Оптимальное число тарелок и

флегмовое число

Ropt 1,35Rmin 0,35;

N opt 1,70 N min 0,70

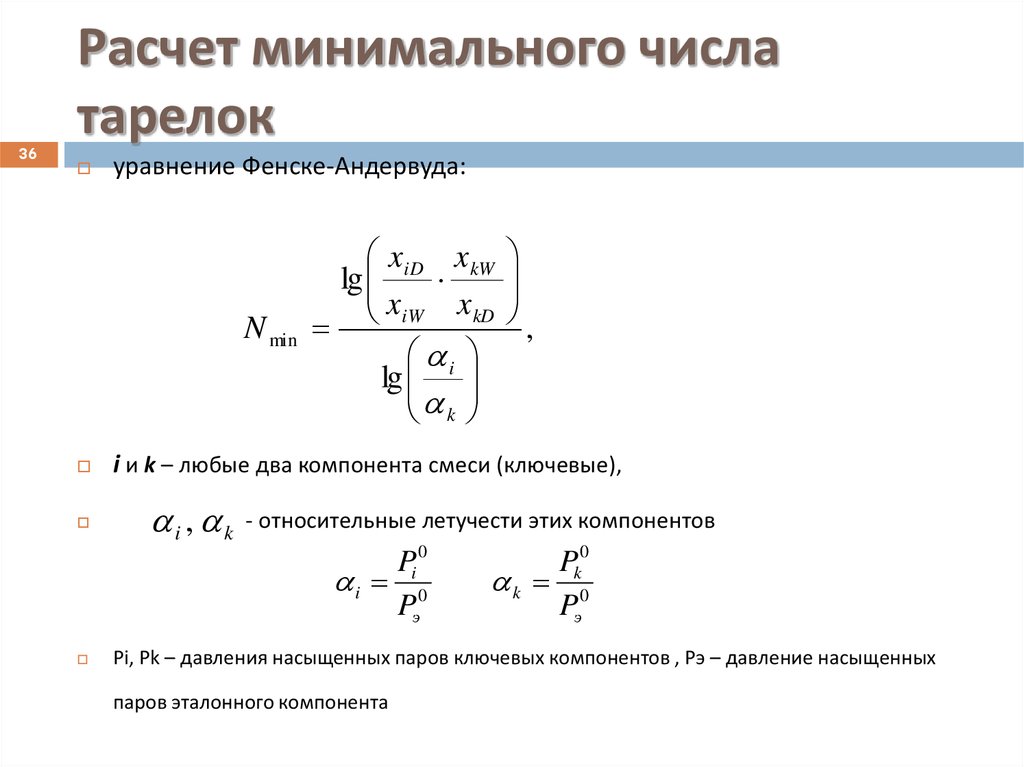

36. Расчет минимального числа тарелок

36Расчет минимального числа

тарелок

уравнение Фенске-Андервуда:

N min

xiD x kW

lg

xiW x kD

i

lg

k

i и k – любые два компонента смеси (ключевые),

i , k

- относительные летучести этих компонентов

Pi 0

i 0

Pэ

,

Pk0

k 0

Pэ

Pi, Pk – давления насыщенных паров ключевых компонентов , Рэ – давление насыщенных

паров эталонного компонента

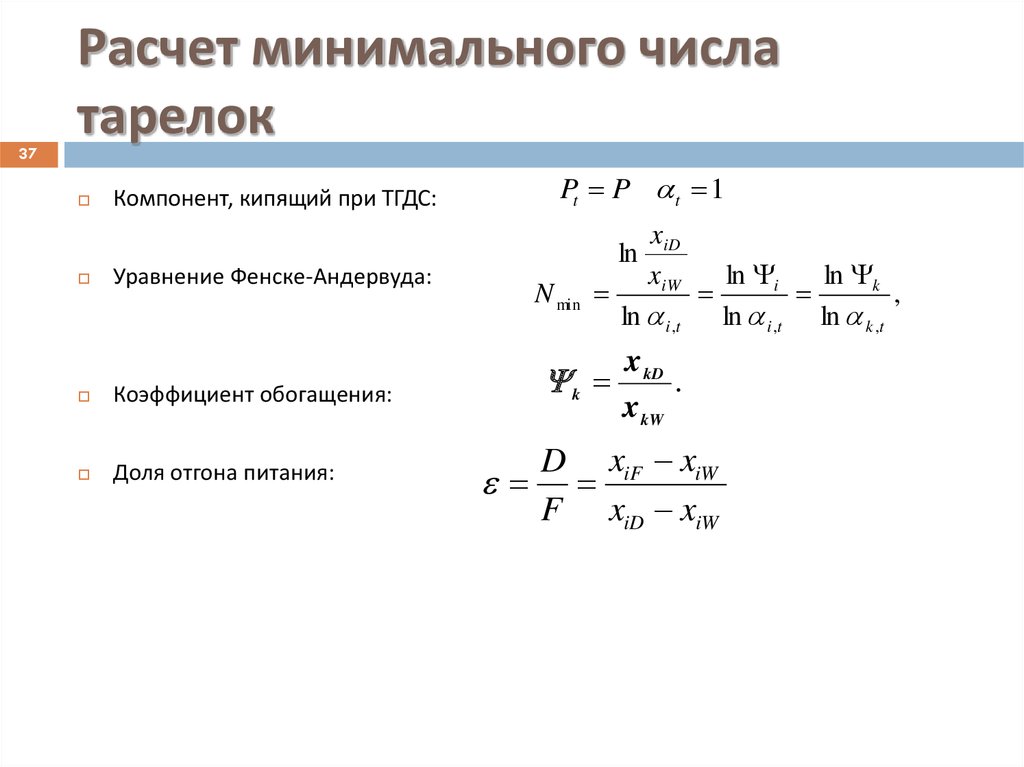

37. Расчет минимального числа тарелок

37Расчет минимального числа

тарелок

Компонент, кипящий при ТГДС:

Уравнение Фенске-Андервуда:

Коэффициент обогащения:

Доля отгона питания:

Pt P t 1

N min

xiD

ln

xiW

ln i

ln k

,

ln i ,t ln i ,t ln k ,t

k

x kD

.

x kW

D xiF xiW

F xiD xiW

38. Расчет минимального числа тарелок

38Расчет минимального числа

тарелок

Состав дистиллята:

Состав куба:

Нормировка:

xiD

xiF i

1 i 1

xiW xiD / i

n

n

i 1

i 1

xiD 1 xiW

1

;

39. Расчет минимального флегмового числа

39Расчет минимального флегмового

числа

метод Андервуда:

Определяем :

i / v xiF

i 1

i/v

n

i/v – относительная летучесть по высококипящему ключевому компоненту; εдоля отгона питания ректификационной колонны

Рассчитываем Rmin:

i / v xD

Rmin

i 1

i/v

n

40. Расчет температур

40Температура верха:

n

уiD / ki 1

i 1

Температура низа:

n

уiD / ki 1

i 1

41. Основы расчета насадочной колонны

41ЧЕП:

y* - равновесная концентрация;

y – рабочая концентрация;

yн yк – начальная и конечная

концентрации.

42. Расчет ЧЕП

4243. Расчет составов продуктов

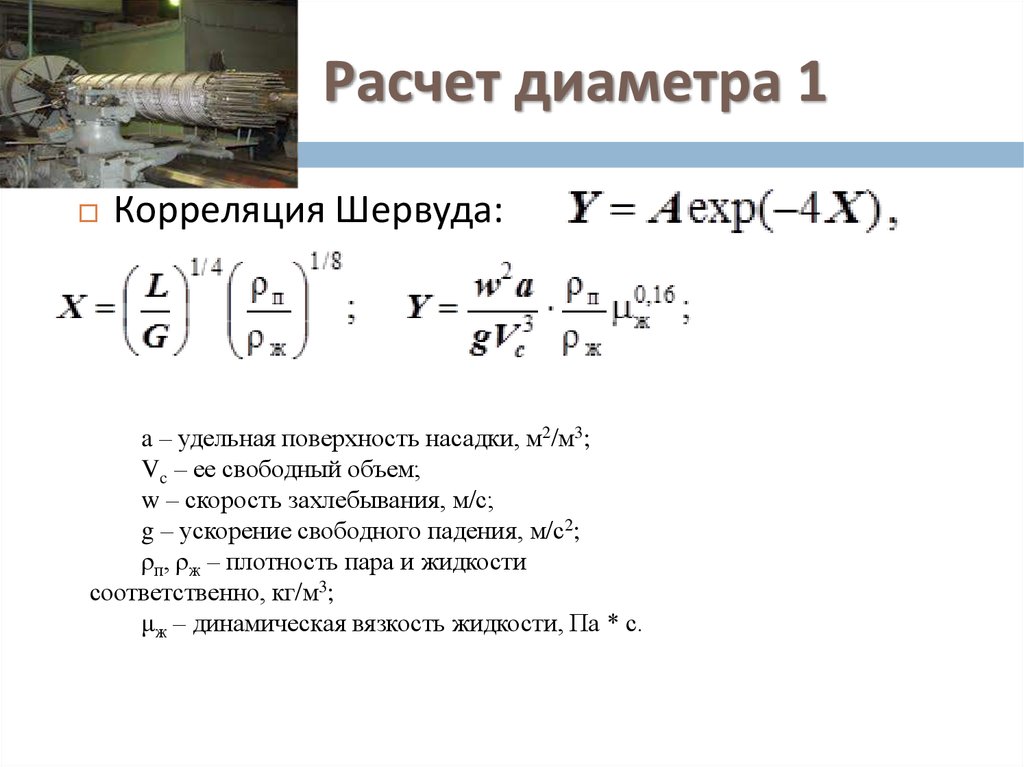

4344. Расчет диаметра 1

44Корреляция Шервуда:

a – удельная поверхность насадки, м2/м3;

Vc – ее свободный объем;

w – скорость захлебывания, м/с;

g – ускорение свободного падения, м/с2;

ρп, ρж – плотность пара и жидкости

соответственно, кг/м3;

μж – динамическая вязкость жидкости, Па * с.

45. Расчет диаметра 1

45Рабочая скорость пара в свободном сечении

колонны должна составлять 65-85% от скорости

захлебывания:

V – объемный расход пара

46. Режимы работы колонн

46Пленочный

Режим подвисания жидкости

Режим эмульгирования

Режим захлебывания

47. Расчет диаметра 2

47http://www.cisp.s

pb.ru/solutionschemicalengineering/

48. Расчет диаметра 2

48ρV, ρL – плотности жидкого и парового потоков при средних температуре

и давлении в колонне, кг/м3;

LW, VW – массовые расходы жидкого и парового потоков в

соответствующей части колонны, кг/с.

Tf

K4

100

K4 f

а – удельная поверхность насадки, м-1; μL – вязкость

жидкости при средних температуре и давлении в

колонне, Н*с/м2.

49. Расчет диаметра 2

49площадь поперечного сечения насадочной

колонны, м2:

диаметр колонны:

Ss – площадь поперечного сечения колонны

ближайшего стандартного диаметра. Параметр Т

должен лежать в пределах 50-85% поперечного

сечения колонны, работающей в режиме

захлебывания

Химия

Химия Промышленность

Промышленность