Похожие презентации:

Расчет ректификационной колонны

1. Расчет ректификационной колонны

2.

Обычно осуществляется в следующей последовательности:• расчет материального баланса ректификации (составы и

количества дистиллята и кубового остатка);

• определение давлений верха и низа колонны;

• расчет температур верха и низа колонны;

• определение доли отгона и фазового состояния сырья;

• расчет минимального числа теоретических ступеней разделения

• расчет минимального флегмового числа

• определение флегмового числа и количества тарелок

• расчет теплового баланса для определения тепловой нагрузки на

кипятильник и конденсатор колонны;

• расчет диаметра колонны;

• расчет гидравлического сопротивления массообменных устройств

и определение высоты колонны;

• механический расчет (толщина крышек и обечаек, крепление,

ветровая нагрузка, диаметр штуцеров и др.).

3.

Расчётматериального

многокомпонентной ректификации

баланса

Целью расчета материального баланса процесса

многокомпонентной

ректификации

является

определение состава и количества исходного сырья,

дистиллята и кубового остатка.

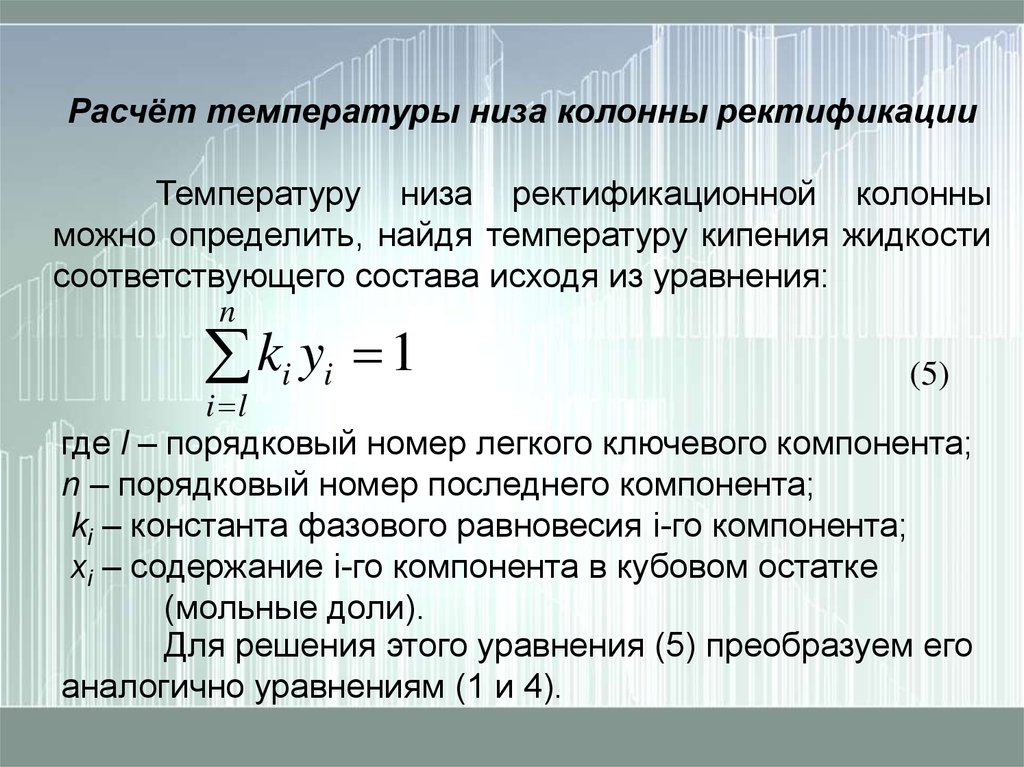

Наиболее частым случаем является определение

состава и количества дистиллята и кубового остатка по

заданному сырью.

4.

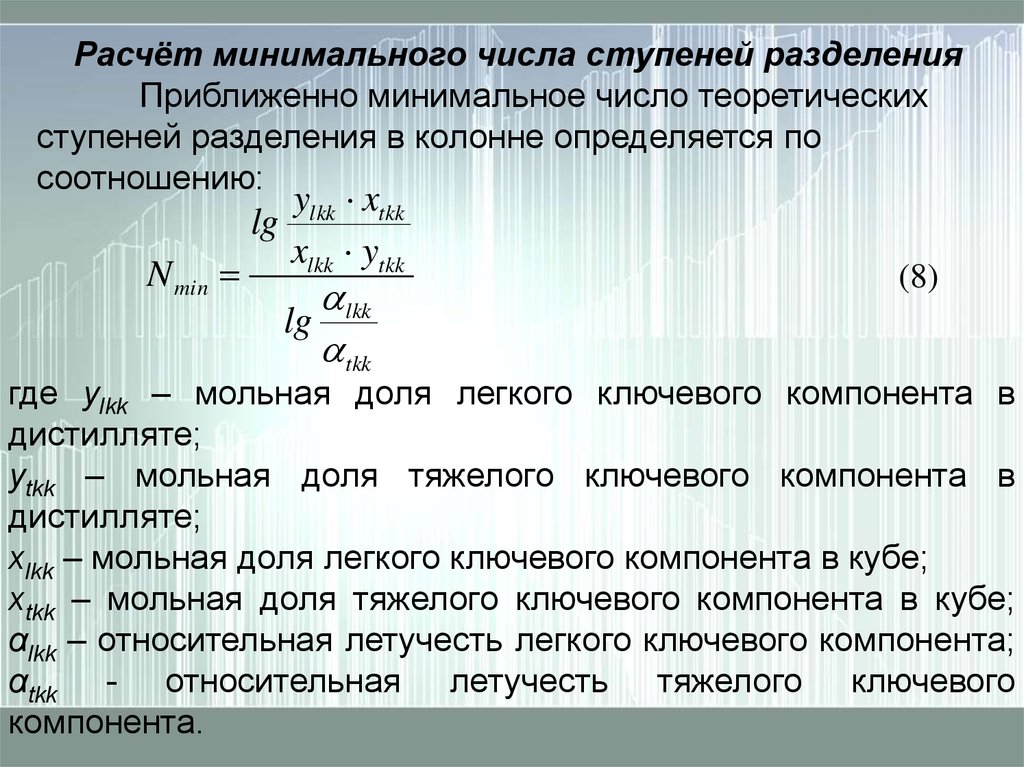

Для определения состава дистиллята и кубовогоостатка используются понятия тяжелого и легкого

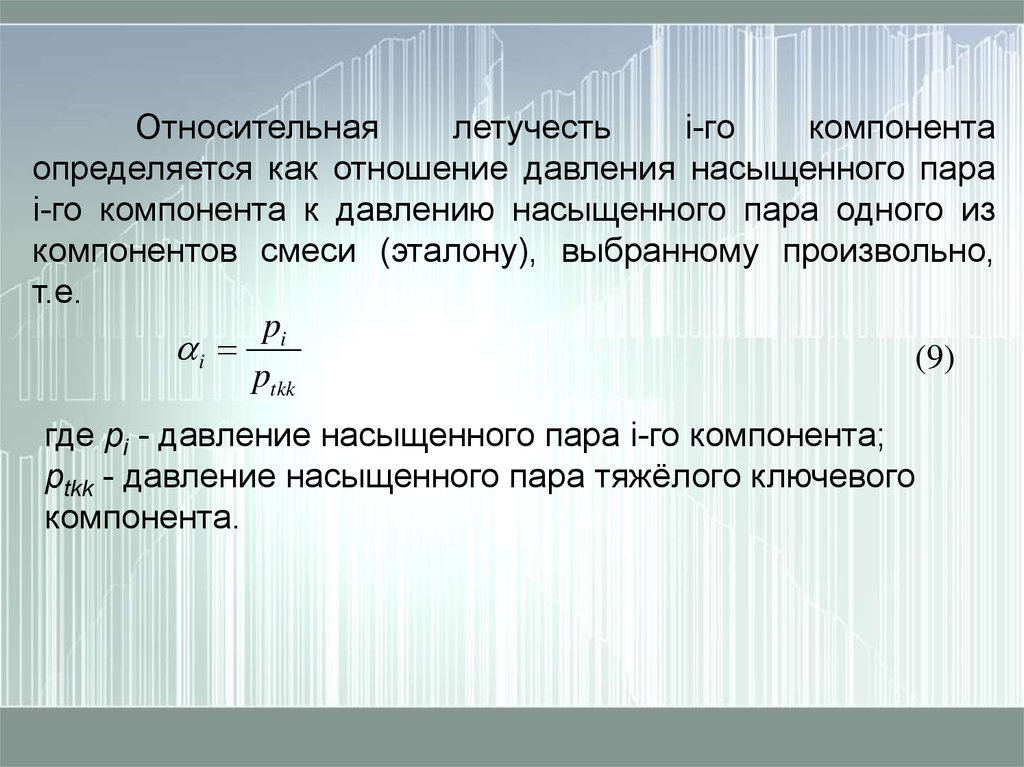

ключевых компонентов.

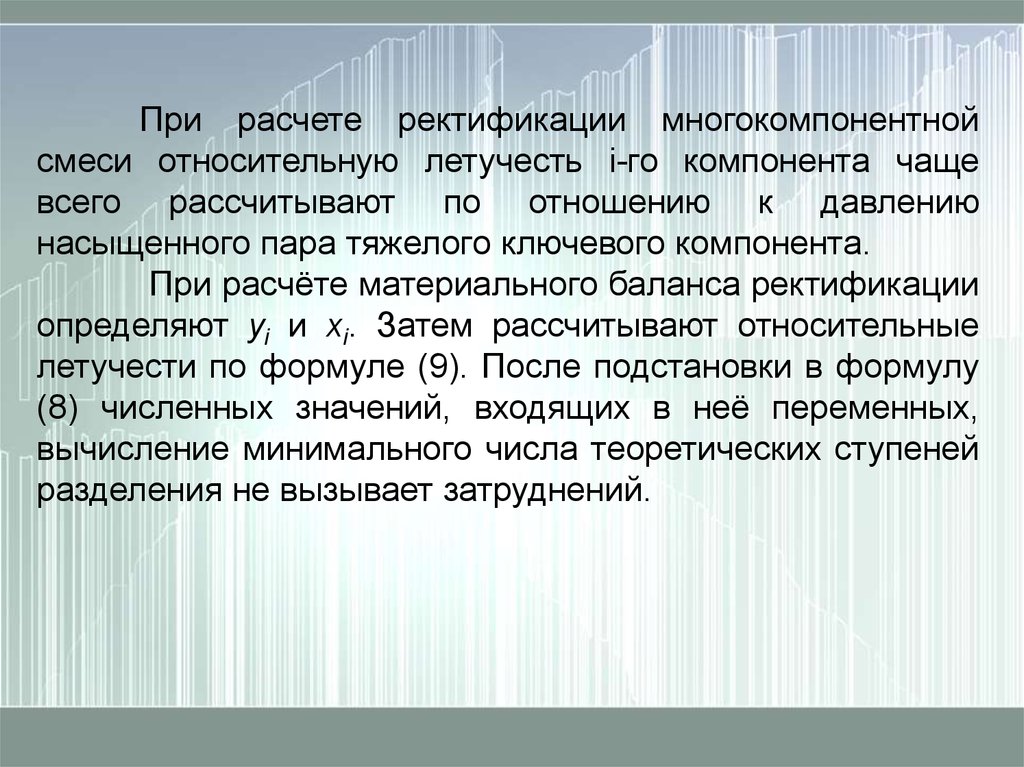

Тяжелый ключевой компонент (ТКК) – это самый

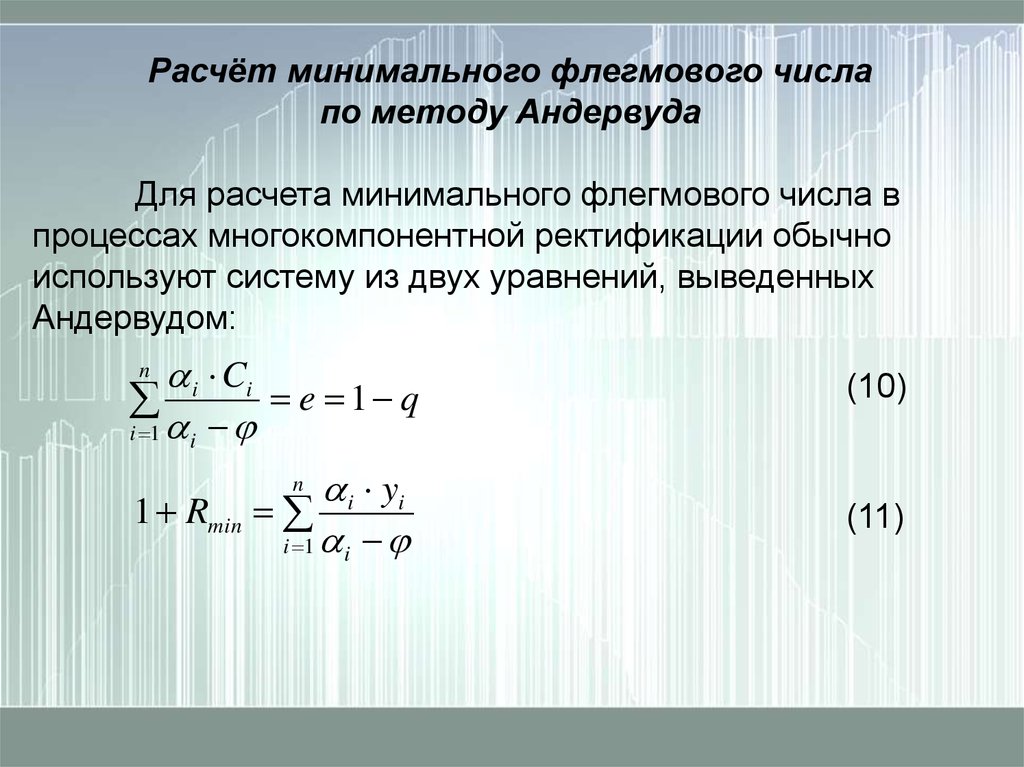

тяжелый из всех компонентов содержащихся в

дистилляте.

Легкий ключевой компонент (ЛКК) – это самый легкий из

всех компонентов содержащихся в кубовом остатке.

Методика составления и расчёта материального

баланса различается в зависимости от требуемой

четкости разделения смесей.

5.

Причеткой

ректификации

содержанием

компонентов в дистилляте более тяжелых, чем ТКК, а

также содержанием компонентов в кубовом остатке

более легких, чем ЛКК пренебрегают.

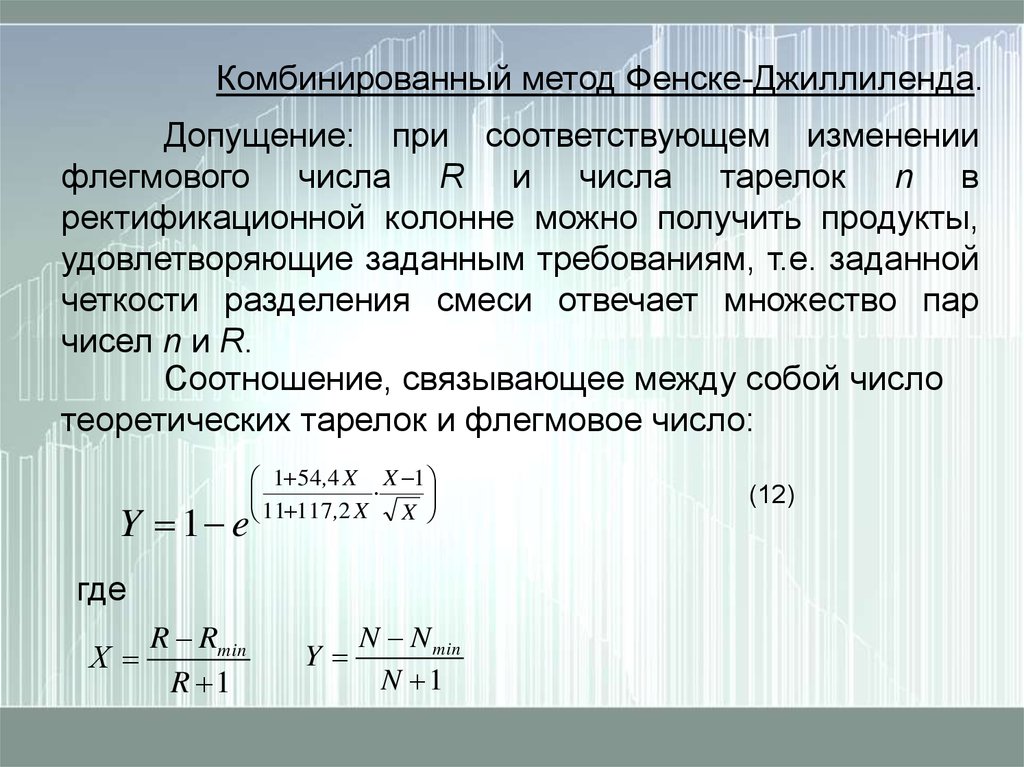

Далее рассматривается метод расчета четкой

ректификации.

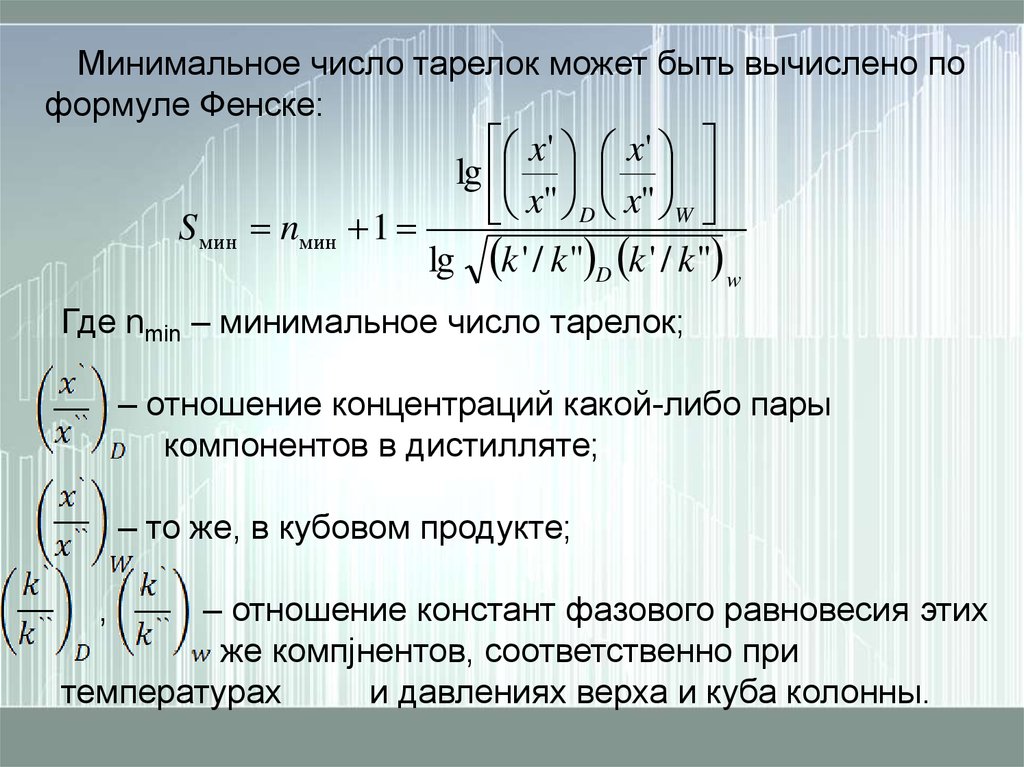

6.

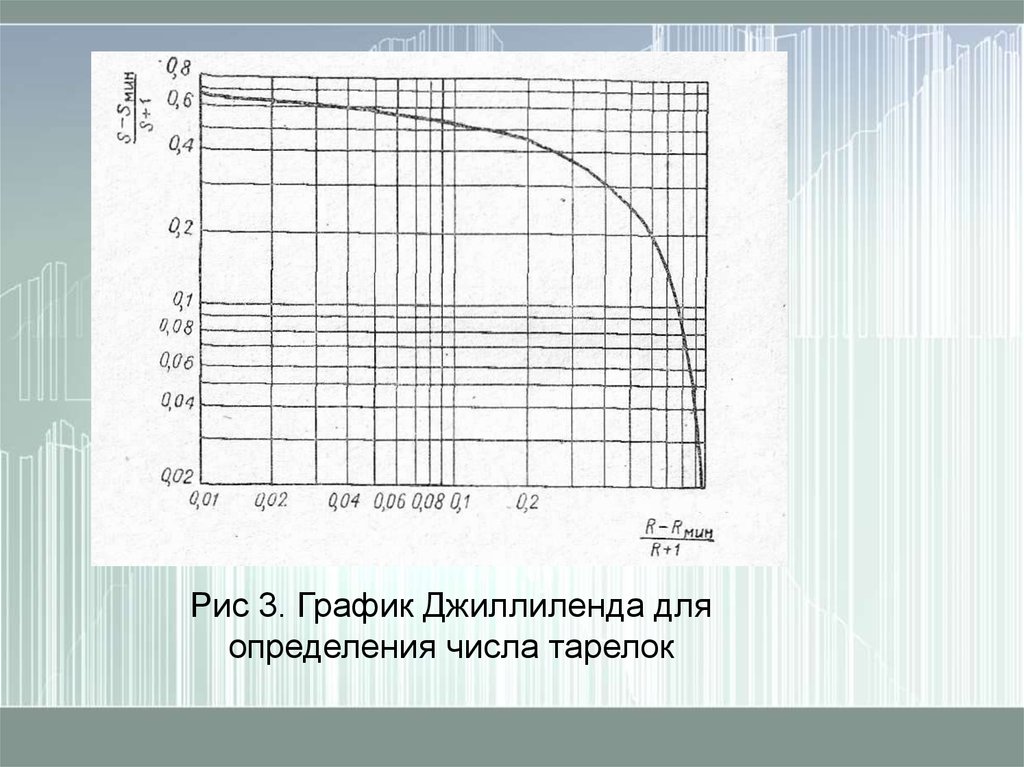

Материальный баланс простой ректификационнойколонны записывается в следующем виде:

F=W+D

где F, D и W – расходы соответственно по сырью,

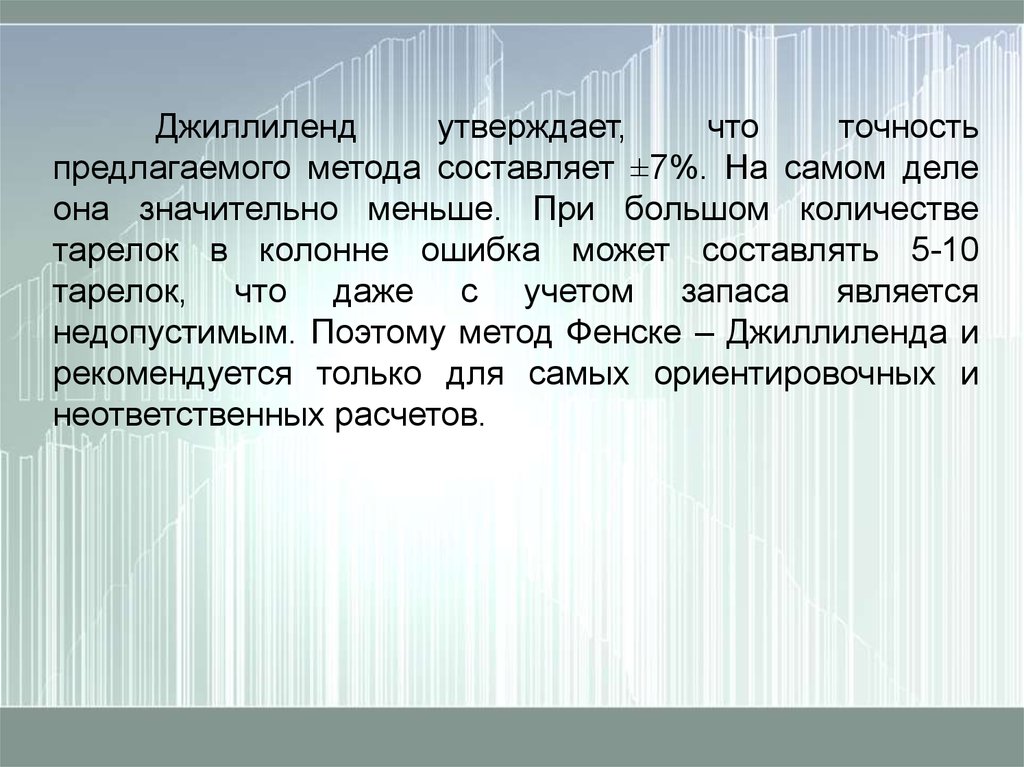

дистилляту и кубовому остатку, кг/ч или кмоль/ч.

Для сложных колонн необходимо также учесть все

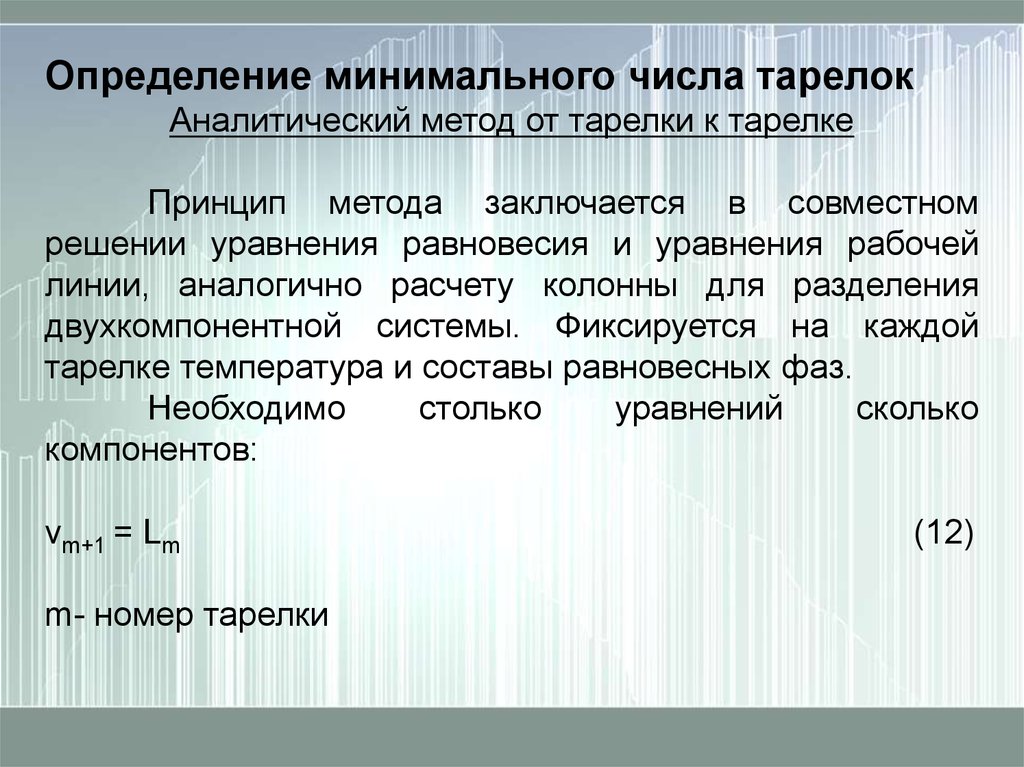

входящие и выходящие из колонны материальные потоки.

7.

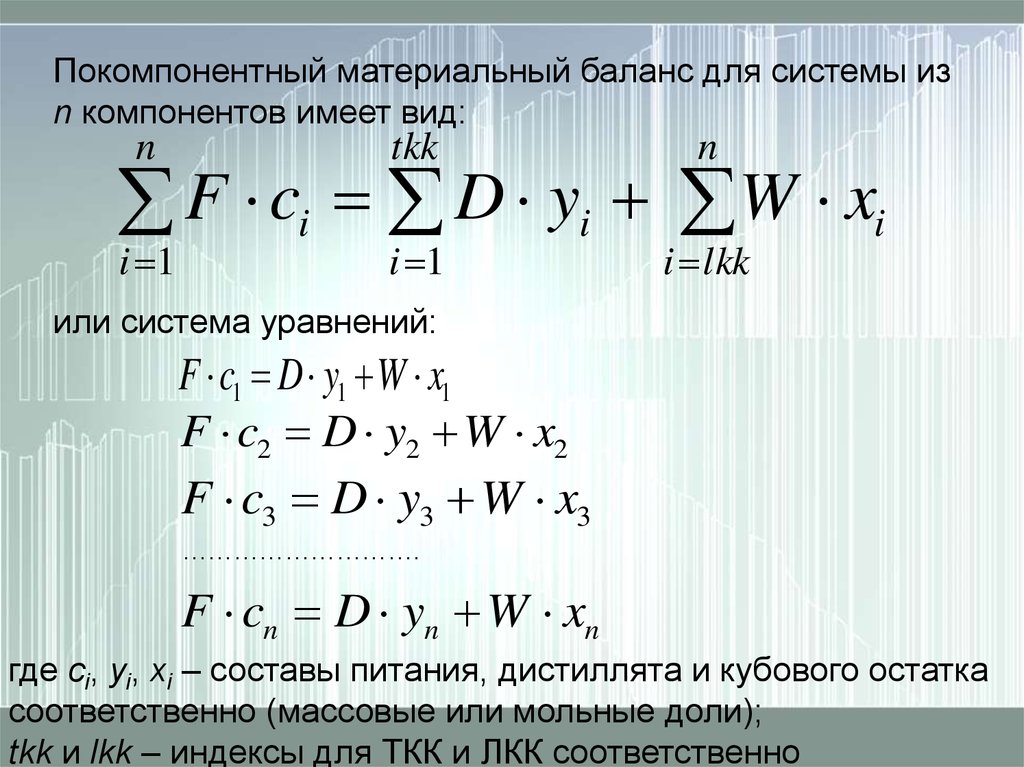

Покомпонентный материальный баланс для системы изn компонентов имеет вид:

n

tkk

n

i 1

i 1

i lkk

F ci D yi W xi

или система уравнений:

F c1 D y1 W x1

F c2 D y2 W x2

F c3 D y3 W x3

……………………….

F cn D yn W xn

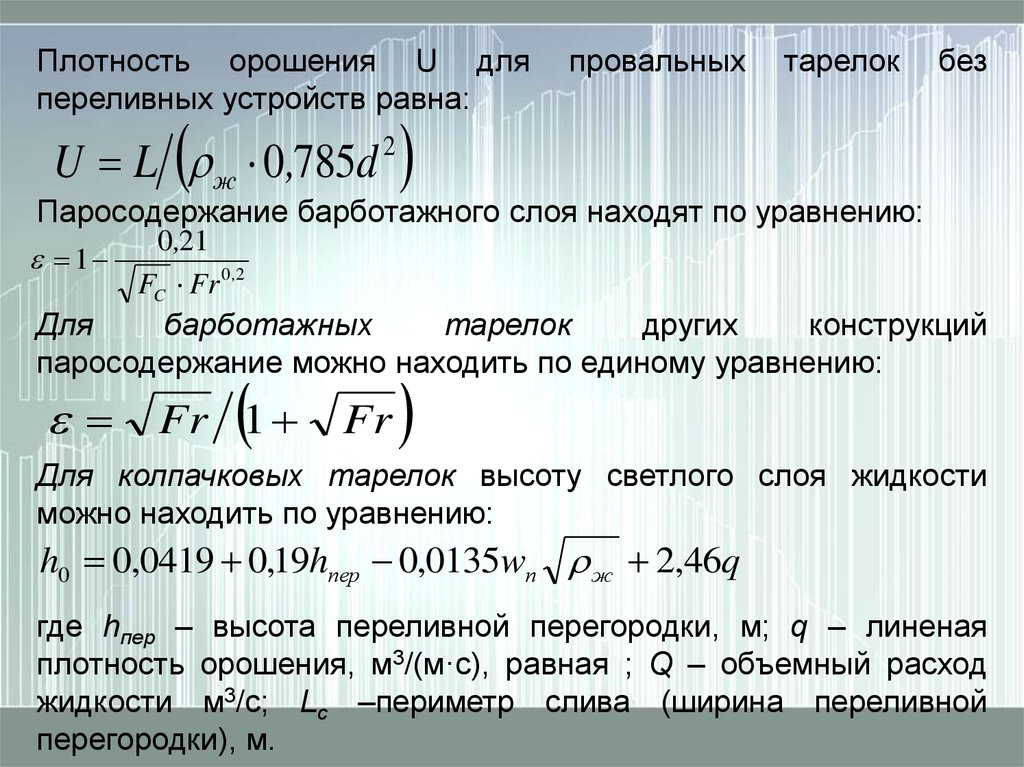

где ci, yi, xi – составы питания, дистиллята и кубового остатка

соответственно (массовые или мольные доли);

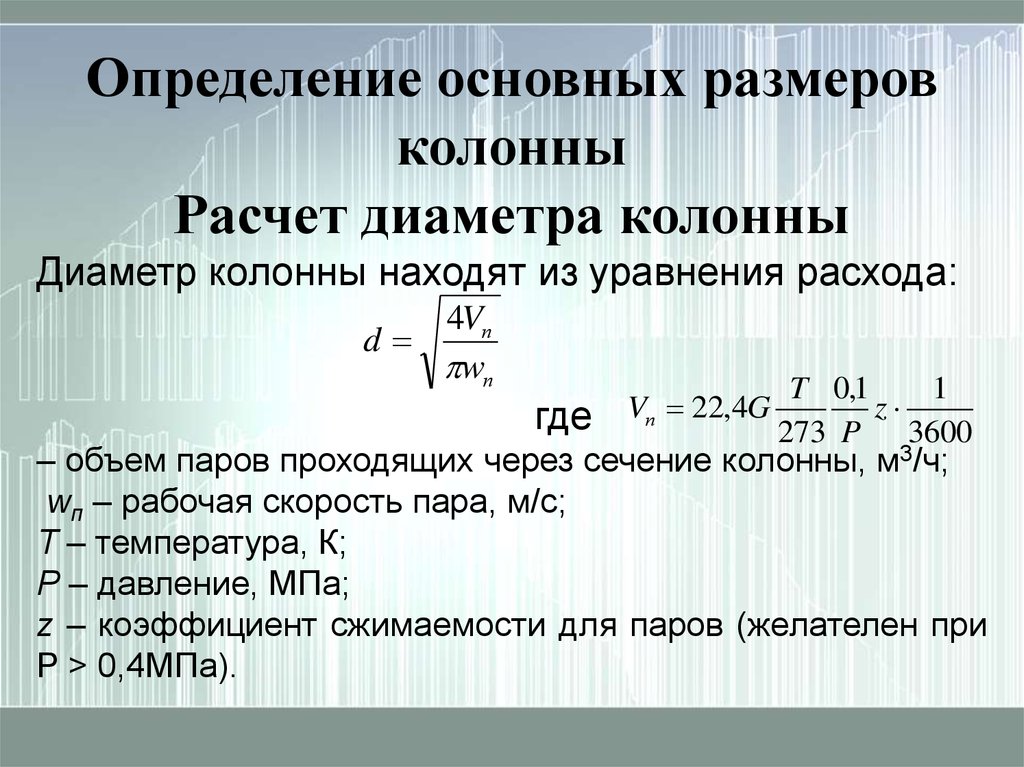

tkk и lkk – индексы для ТКК и ЛКК соответственно

8.

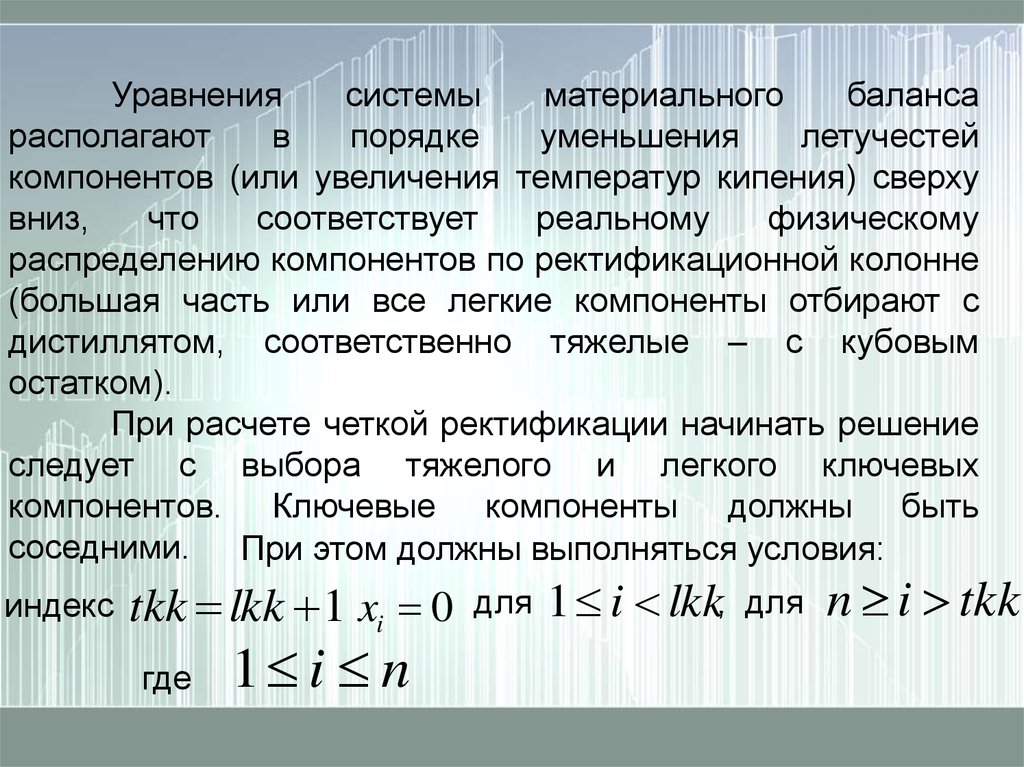

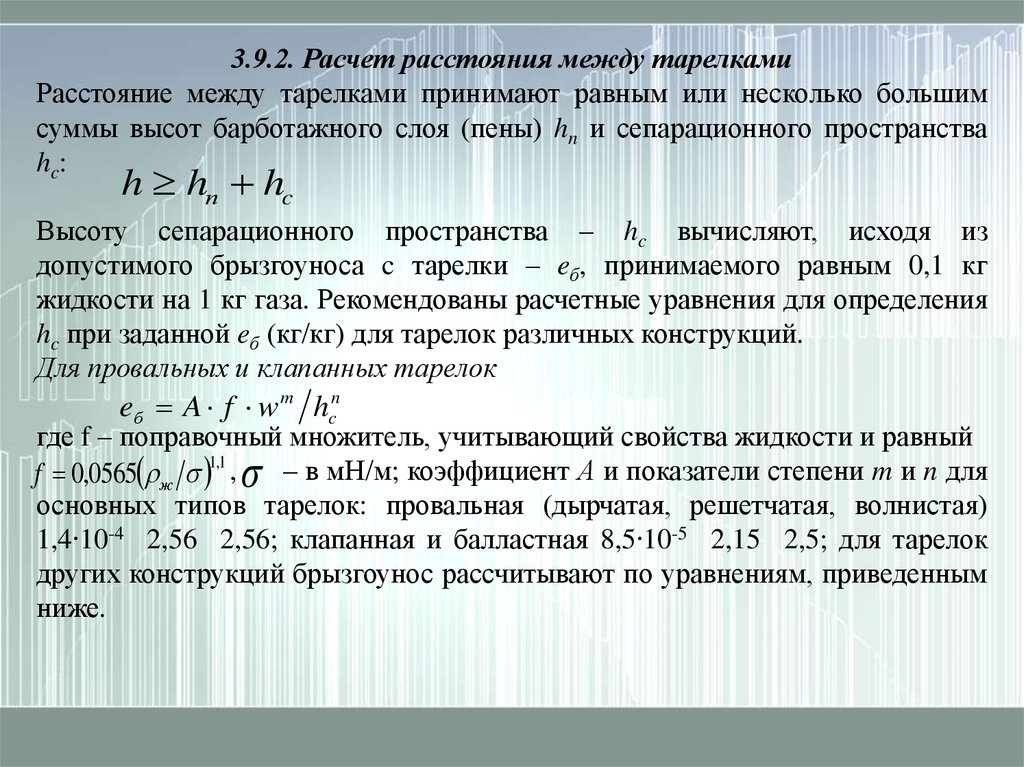

Уравнениясистемы

материального

баланса

располагают

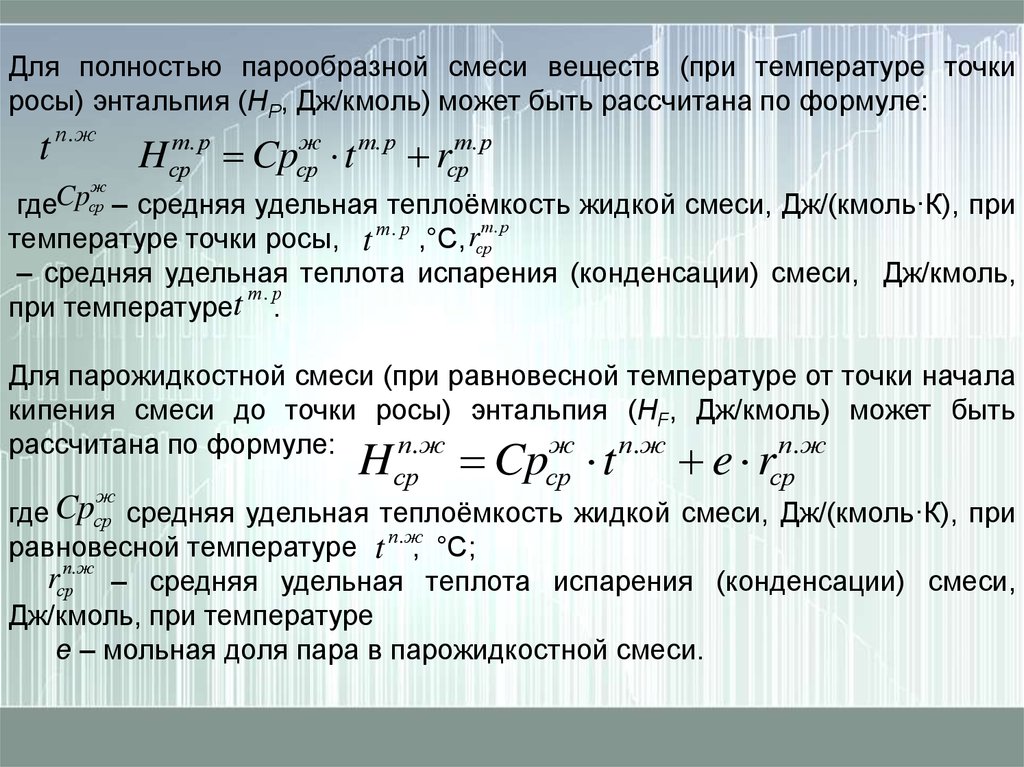

в

порядке

уменьшения

летучестей

компонентов (или увеличения температур кипения) сверху

вниз,

что

соответствует

реальному

физическому

распределению компонентов по ректификационной колонне

(большая часть или все легкие компоненты отбирают с

дистиллятом, соответственно тяжелые – с кубовым

остатком).

При расчете четкой ректификации начинать решение

следует с выбора тяжелого и легкого ключевых

компонентов. Ключевые компоненты должны быть

соседними. При этом должны выполняться условия:

индекс

tkk lkk 1 xi 0

где

1 i n

для

1 i lkk,

для

n i tkk

9.

Для решения системы уравнений материальногобаланса

требуется, чтобы количество неизвестных

переменных равнялось количеству уравнений, но в

большинстве случаев, когда известны состав и

количество питания и заданны ключевые компоненты,

количество переменных всегда будет на единицу больше

чем число уравнений, т.е. система уравнений не имеет

однозначного решения, поэтому систему дополняют

условием разделения:

x 1

или

y 1

10.

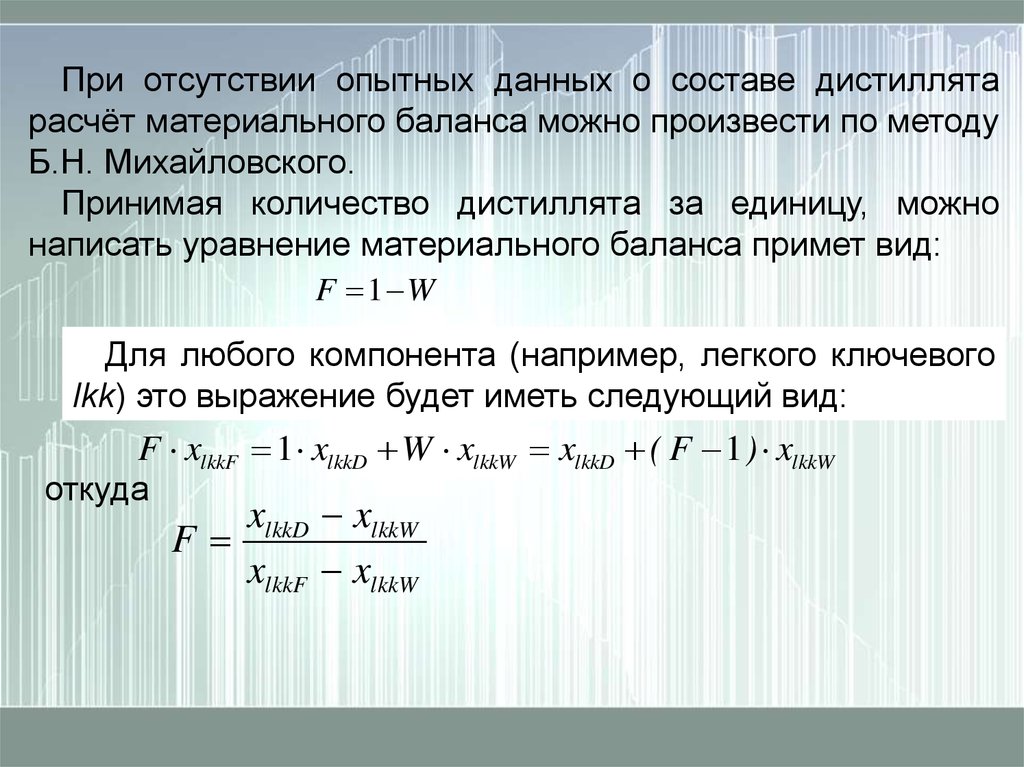

При отсутствии опытных данных о составе дистиллятарасчёт материального баланса можно произвести по методу

Б.Н. Михайловского.

Принимая количество дистиллята за единицу, можно

написать уравнение материального баланса примет вид:

F 1 W

Для любого компонента (например, легкого ключевого

lkk) это выражение будет иметь следующий вид:

F xlkkF 1 xlkkD W xlkkW xlkkD ( F 1 ) xlkkW

откуда

xlkkD xlkkW

F

xlkkF xlkkW

11.

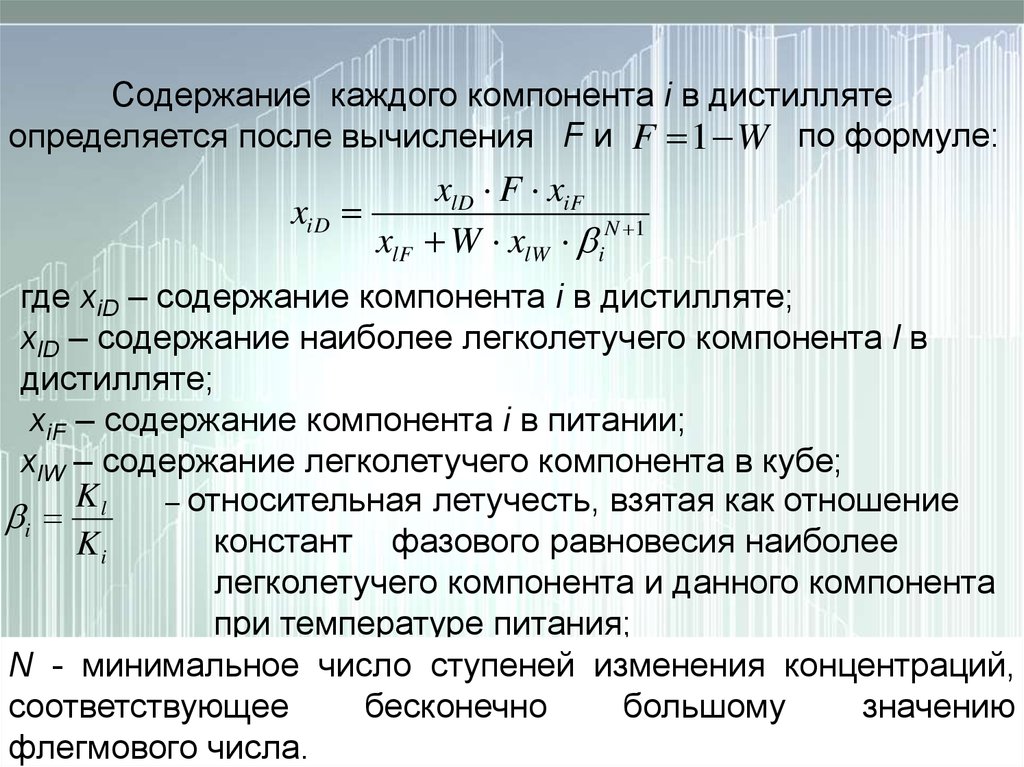

Содержание каждого компонента i в дистиллятеопределяется после вычисления F и F 1 W по формуле:

xlD F xiF

xiD

xlF W xlW iN 1

где xiD – содержание компонента i в дистилляте;

xlD – содержание наиболее легколетучего компонента l в

дистилляте;

xiF – содержание компонента i в питании;

xlW – содержание легколетучего компонента в кубе;

Kl

– относительная летучесть, взятая как отношение

i

констант фазового равновесия наиболее

Ki

легколетучего компонента и данного компонента

при температуре питания;

N - минимальное число ступеней изменения концентраций,

соответствующее

бесконечно

большому

значению

флегмового числа.

12.

Величина N определяется методом подбора. Истинное еёзначение определяется при xiD 1

Содержание каждого компонента в кубовой жидкости

определяется по формуле

xiW

F xiF xiD

D

13.

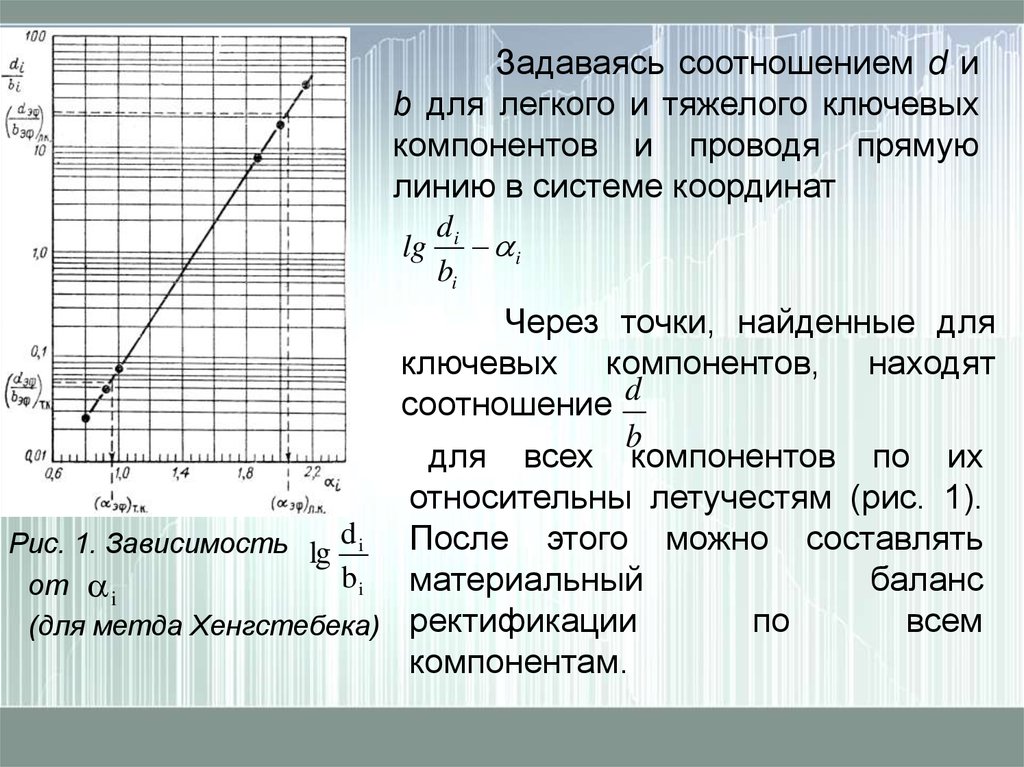

Расчёт материального баланса удобно производить пометоду Хенгстебека. Метод основан на наблюдении, что при

флегмовом

числе,

значительно

отличающимся

от

минимального, имеет приближённое соотношение:

lg

di

C i const

bi

где di – содержание компонента в дистилляте, кмоль/ч;

bi – то же, в кубовой жидкости, кмоль/ч:

C – константа (определяется по рис. 1);

i – относительная летучесть компонента при

средней температуре между верхом и низом

колонны (удобнее принимать по тяжёлому

ключевому компоненту).

14.

Задаваясь соотношением d иb для легкого и тяжелого ключевых

компонентов и проводя прямую

линию в системе координат

di

lg i

bi

Через точки, найденные для

ключевых компонентов, находят

соотношение d

b

для всех компонентов по их

относительны летучестям (рис. 1).

После этого можно составлять

Рис. 1. Зависимость lg d i

b i материальный

баланс

от i

по

всем

(для метда Хенгстебека) ректификации

компонентам.

15.

Определение давления и температурв колонне ректификации

Выбор давления и температуры

Давление и температура в колонне ректификации

являются основными параметрами технологического

режима. От параметров зависит выбор аппаратурного

оформления, возможность проведения процесса и

определяется экономический эффект.

16.

Выбор давления в колонне определяется следующимипринципами:

Вакуумные колонны. Понижение давления в колонне по

сравнению с атмосферным необходимо при разделении

термически нестабильных смесей. В этом случае

уменьшается

температура

процесса,

увеличивается

относительная

летучесть

компонентов,

улучшается

разделение смеси. Это позволяет применить колонну с

меньшим числом тарелок, меньшим флегмовым числом и

меньшей поверхностью теплообмена кипятильника колонны,

однако, ухудшается конденсация паров, уменьшается

температура конденсации в конденсаторе колонны.

Следует иметь в виду, что с увеличением вакуума

увеличивается влияние гидравлического сопротивления

системы конденсации и контактных устройств (тарелки,

насадка) на конструкцию колонны и режим ее работы.

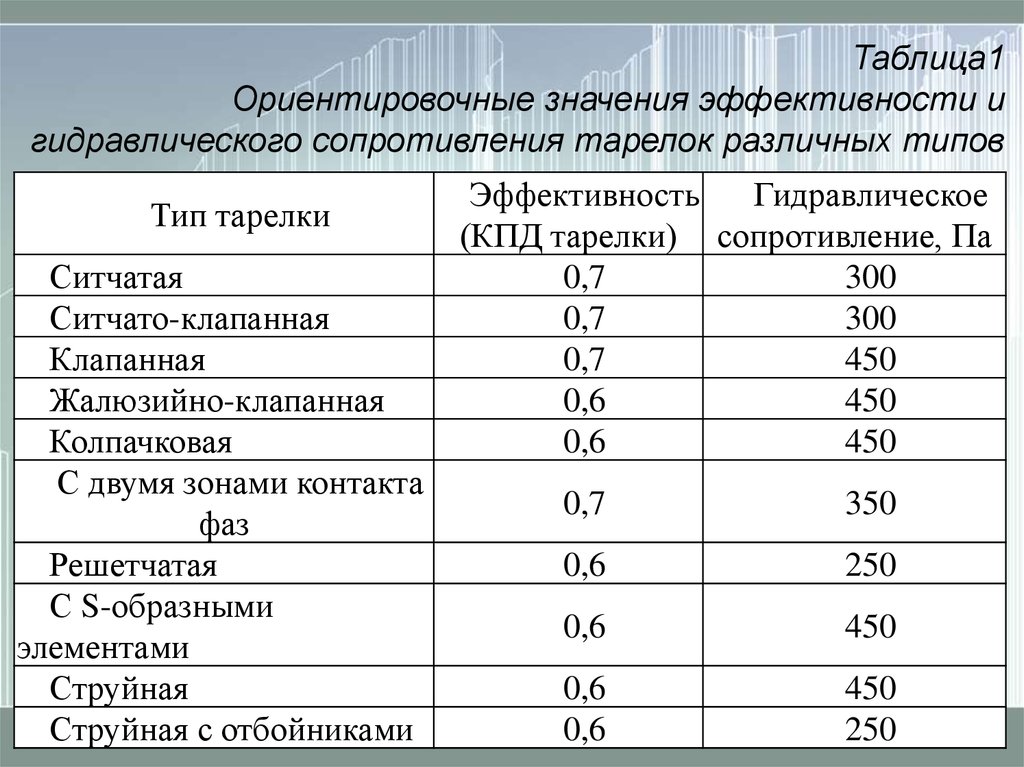

Ориентировочные гидравлические сопротивления тарелок

различных типов приведены в таблице 1.

17.

Атмосферные колонны. Атмосферное давление вколонне или небольшое отклонение от него

применяется тогда, когда пары дистиллята при этом

давлении могут быть сконденсированы при помощи

наиболее дешевых теплоносителей, например воды или

воздуха.

18.

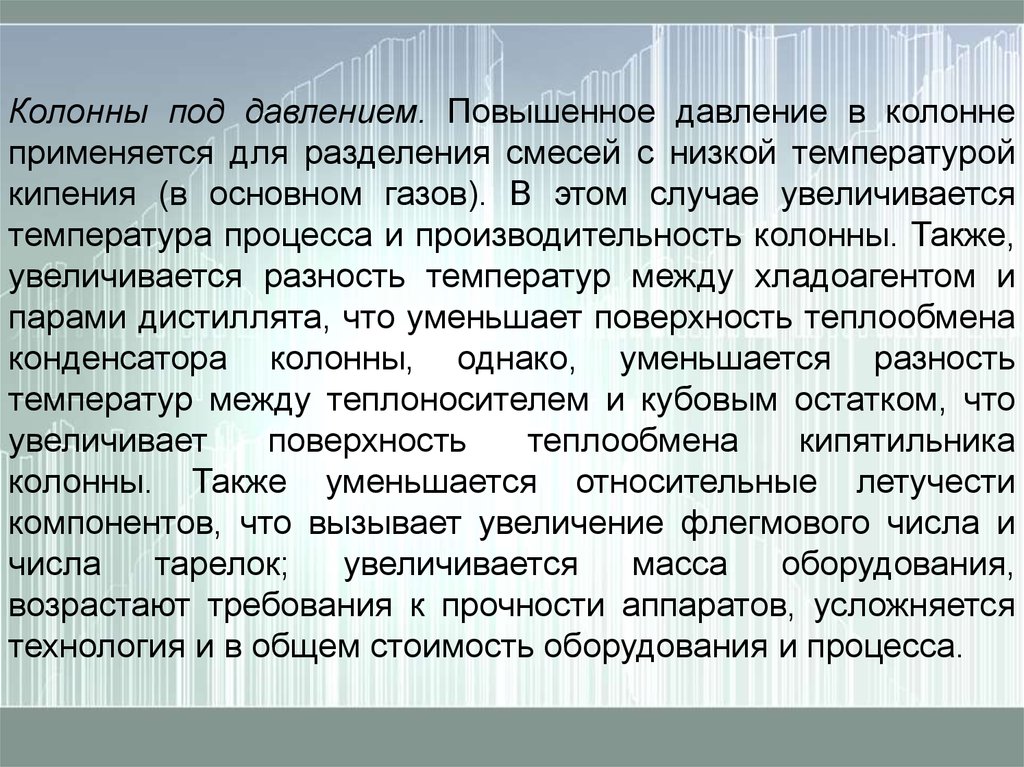

Колонны под давлением. Повышенное давление в колоннеприменяется для разделения смесей с низкой температурой

кипения (в основном газов). В этом случае увеличивается

температура процесса и производительность колонны. Также,

увеличивается разность температур между хладоагентом и

парами дистиллята, что уменьшает поверхность теплообмена

конденсатора колонны, однако, уменьшается разность

температур между теплоносителем и кубовым остатком, что

увеличивает

поверхность

теплообмена

кипятильника

колонны. Также уменьшается относительные летучести

компонентов, что вызывает увеличение флегмового числа и

числа

тарелок;

увеличивается

масса

оборудования,

возрастают требования к прочности аппаратов, усложняется

технология и в общем стоимость оборудования и процесса.

19.

Таблица1Ориентировочные значения эффективности и

гидравлического сопротивления тарелок различных типов

Тип тарелки

Ситчатая

Ситчато-клапанная

Клапанная

Жалюзийно-клапанная

Колпачковая

С двумя зонами контакта

фаз

Решетчатая

С S-образными

элементами

Струйная

Струйная с отбойниками

Эффективность

Гидравлическое

(КПД тарелки) сопротивление, Па

0,7

300

0,7

300

0,7

450

0,6

450

0,6

450

0,7

350

0,6

250

0,6

450

0,6

0,6

450

250

20.

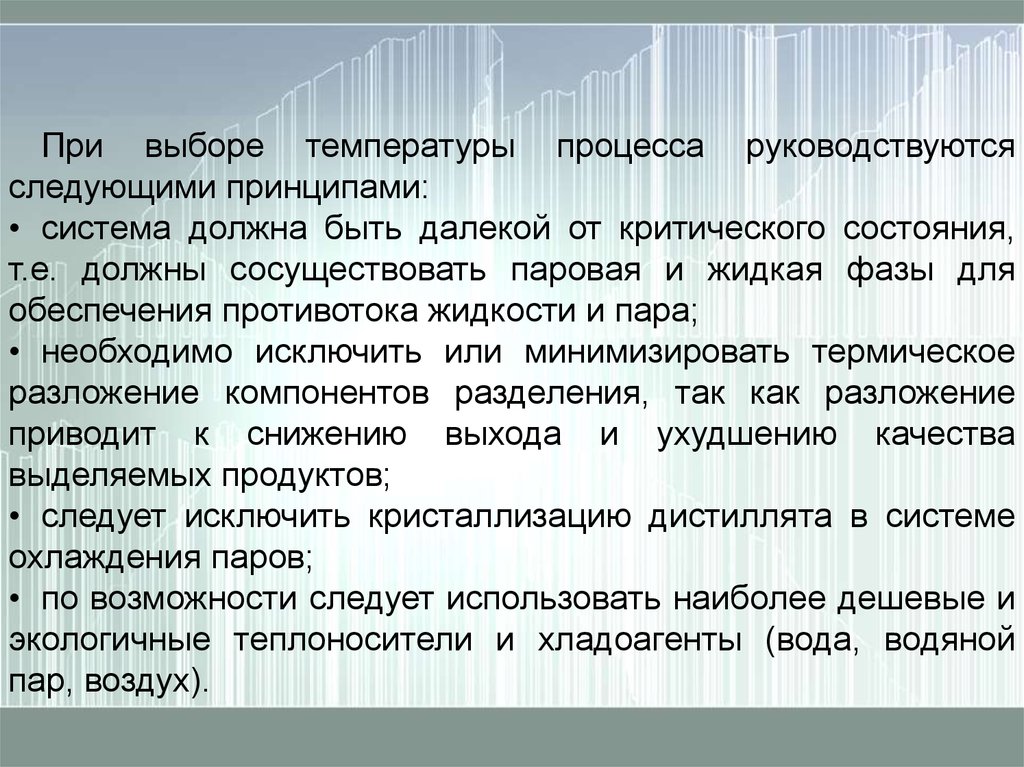

При выборе температуры процесса руководствуютсяследующими принципами:

• система должна быть далекой от критического состояния,

т.е. должны сосуществовать паровая и жидкая фазы для

обеспечения противотока жидкости и пара;

• необходимо исключить или минимизировать термическое

разложение компонентов разделения, так как разложение

приводит к снижению выхода и ухудшению качества

выделяемых продуктов;

• следует исключить кристаллизацию дистиллята в системе

охлаждения паров;

• по возможности следует использовать наиболее дешевые и

экологичные теплоносители и хладоагенты (вода, водяной

пар, воздух).

21.

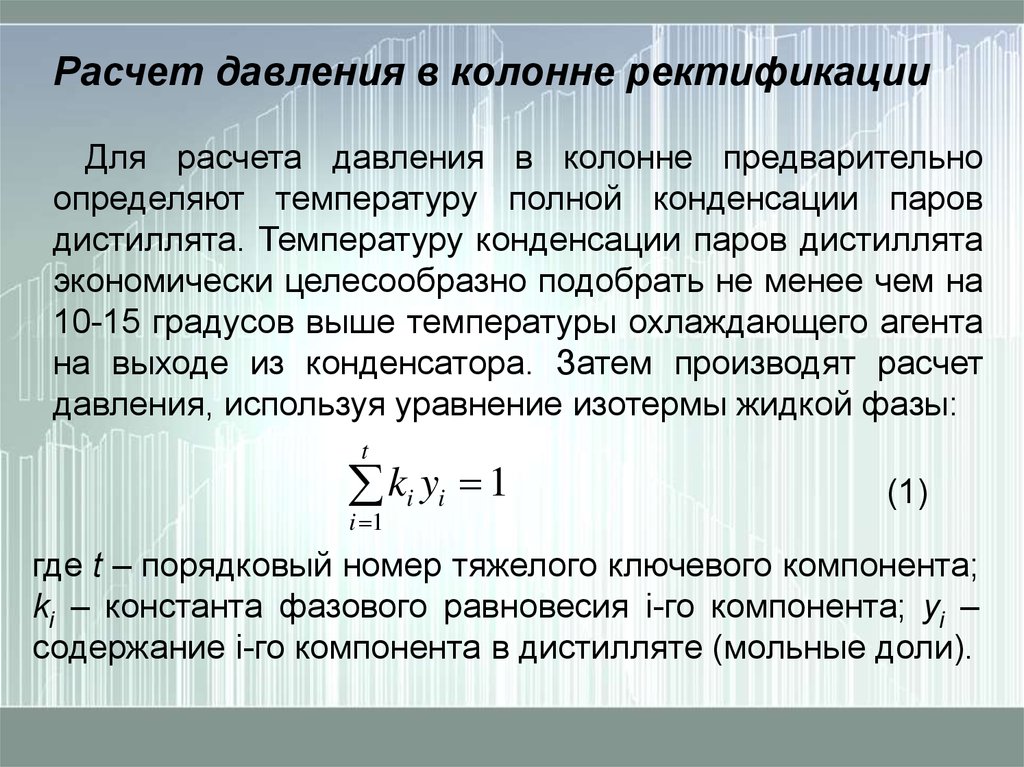

Расчет давления в колонне ректификацииДля расчета давления в колонне предварительно

определяют температуру полной конденсации паров

дистиллята. Температуру конденсации паров дистиллята

экономически целесообразно подобрать не менее чем на

10-15 градусов выше температуры охлаждающего агента

на выходе из конденсатора. Затем производят расчет

давления, используя уравнение изотермы жидкой фазы:

t

ki yi 1

i 1

(1)

где t – порядковый номер тяжелого ключевого компонента;

ki – константа фазового равновесия i-го компонента; yi –

содержание i-го компонента в дистилляте (мольные доли).

22.

Уравнение (1) с учетом, что константа фазового равновесияфаз равна:

pi

k

P

(2)

где P – давление в системе (в данном случае за

давление в системе принимается давление в емкости для

орошения); pi – парциальное давление насыщенных

паров i-гo компонента, переписываем в виде:

pi yi

1

i 1 P

t

(3)

Для решения уравнения (3) необходимо заменить pi на

аналитическую зависимость, описывающую изменение pi

в зависимости от температуры

23.

Существует большое количество различныхрасчетных

формул,

описывающих

изменение

давления насыщенных паров веществ в зависимости

от температуры: уравнения Антуана, Дюринга,

Трегубова, Ашворта и др.

Выбрав

из

имеющихся

аналитических

зависимостей,

описывающих

изменение

парциального

давления

вещества,

наиболее

подходящую,

рассчитываем

или

находим

в

справочной литературе входящие в данную

зависимость параметры.

24.

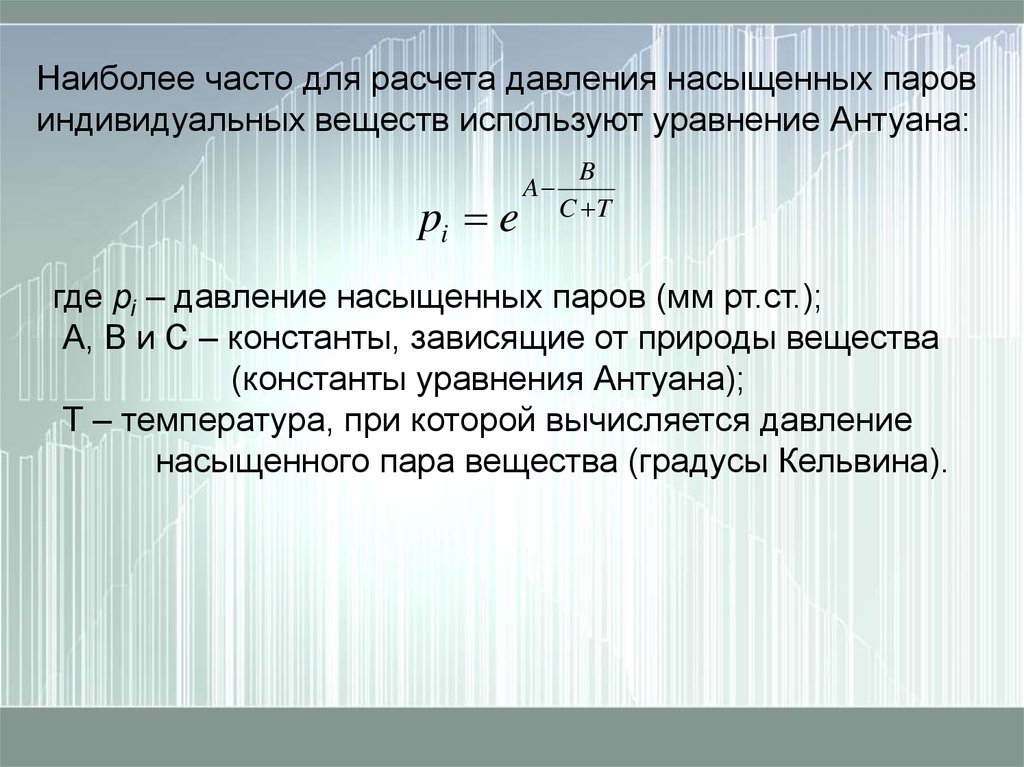

Наиболее часто для расчета давления насыщенных паровиндивидуальных веществ используют уравнение Антуана:

pi e

A

B

C T

где pi – давление насыщенных паров (мм рт.ст.);

А, В и С – константы, зависящие от природы вещества

(константы уравнения Антуана);

Т – температура, при которой вычисляется давление

насыщенного пара вещества (градусы Кельвина).

25.

При использовании для расчета давления насыщенныхпаров в случае многокомпонентной ректификации

уравнения Антуана необходимо найти константы А, В и С

для каждого компонента, входящего в разделяемую смесь.

Затем

необходимо

задаться

предполагаемой

температурой

конденсации

паров

дистиллята.

Температура

выбирается

на

основании

опыта

эксплуатации подобных установок (по заводским данным)

или исходя из температуры хладоагента, подаваемого в

теплообменный аппарат, с учетом температурной

поправки на полную конденсацию паров дистиллята.

Скомплектовав исходные данные, решаем уравнение (3)

одним из вышеуказанных способов относительно

давления в системе – P.

26.

Для преодоления потерь напора при движениипара через трубопроводы и аппараты расположенные

после ректификационной колонны, необходимо, чтобы

давление несколько превышало расчетное. Поэтому для

нахождения истинного давления вверху колонны к

полученной величине необходимо прибавить сумму

гидравлических потерь в трубопроводе от колонны до

емкости для орошения. Кроме этого (особенно при

использовании вакуумных колонн) давление вверху

колонны существенно отличается от давления внизу

колонны вследствие гидравлического сопротивления

тарелок.

27.

Поэтому для определения давления внизу колонныследует

вносить поправку p

,

равную гидравлическому

сопротивлению одной тарелки (рассчитывается, в первом

приближении

можно

использовать

ориентировочные

значения из таблицы 1), умноженному на общее число

тарелок (берется приближенным и далее в расчете

уточняется).

Если в результате расчета получено давление,

близкое к атмосферному, то в целях упрощения

технологического

процесса

давление

в

колонне

принимается равным атмосферному.

28.

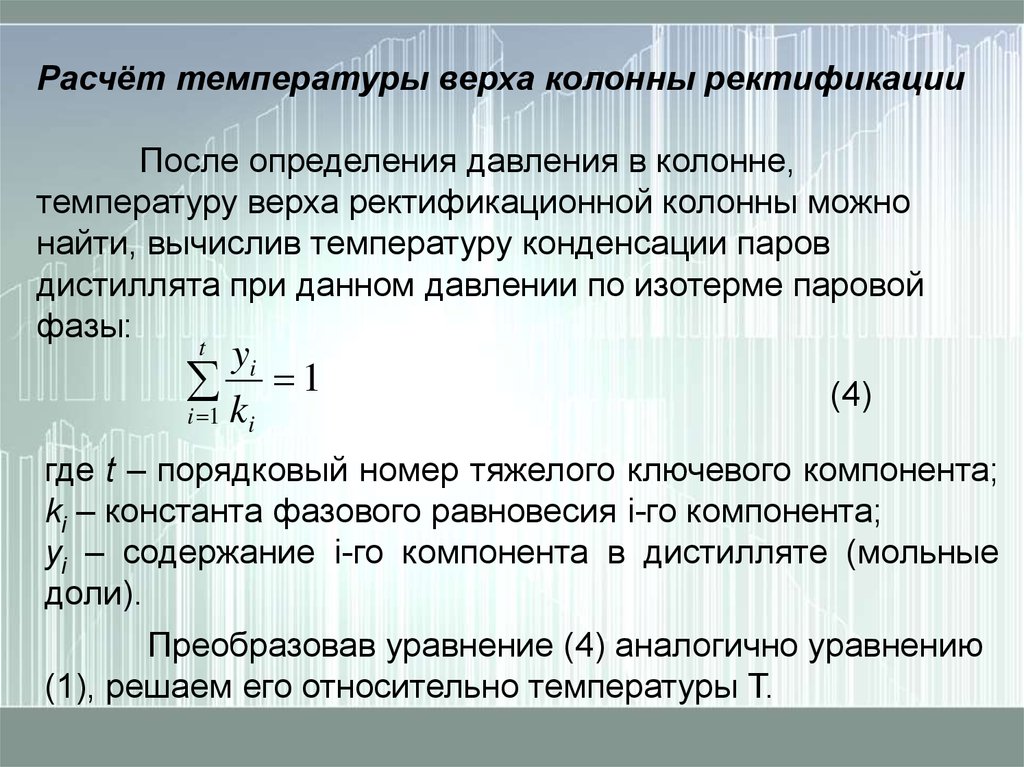

Расчёт температуры верха колонны ректификацииПосле определения давления в колонне,

температуру верха ректификационной колонны можно

найти, вычислив температуру конденсации паров

дистиллята при данном давлении по изотерме паровой

фазы:

yi

1

i 1 ki

t

(4)

где t – порядковый номер тяжелого ключевого компонента;

ki – константа фазового равновесия i-го компонента;

yi – содержание i-го компонента в дистилляте (мольные

доли).

Преобразовав уравнение (4) аналогично уравнению

(1), решаем его относительно температуры Т.

29.

Расчёт температуры низа колонны ректификацииТемпературу низа ректификационной колонны

можно определить, найдя температуру кипения жидкости

соответствующего состава исходя из уравнения:

n

ki yi 1

i l

(5)

где l – порядковый номер легкого ключевого компонента;

n – порядковый номер последнего компонента;

ki – константа фазового равновесия i-го компонента;

xi – содержание i-го компонента в кубовом остатке

(мольные доли).

Для решения этого уравнения (5) преобразуем его

аналогично уравнениям (1 и 4).

30.

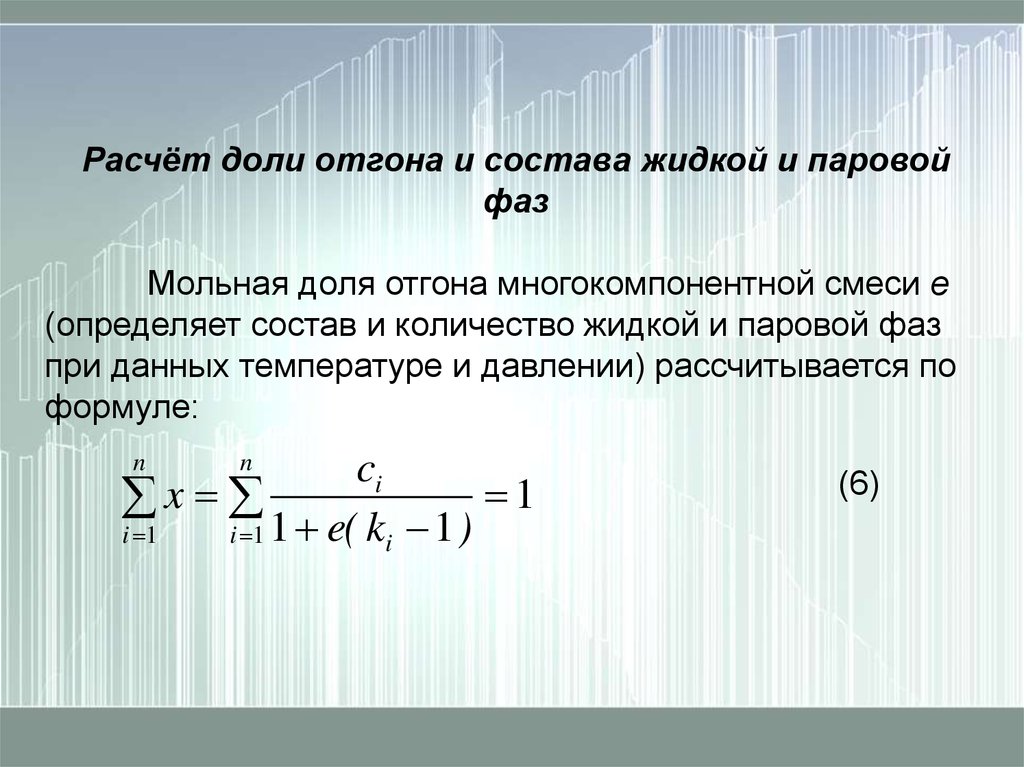

Расчёт доли отгона и состава жидкой и паровойфаз

Мольная доля отгона многокомпонентной смеси е

(определяет состав и количество жидкой и паровой фаз

при данных температуре и давлении) рассчитывается по

формуле:

ci

1

x

i 1

i 1 1 e( ki 1 )

n

n

(6)

31.

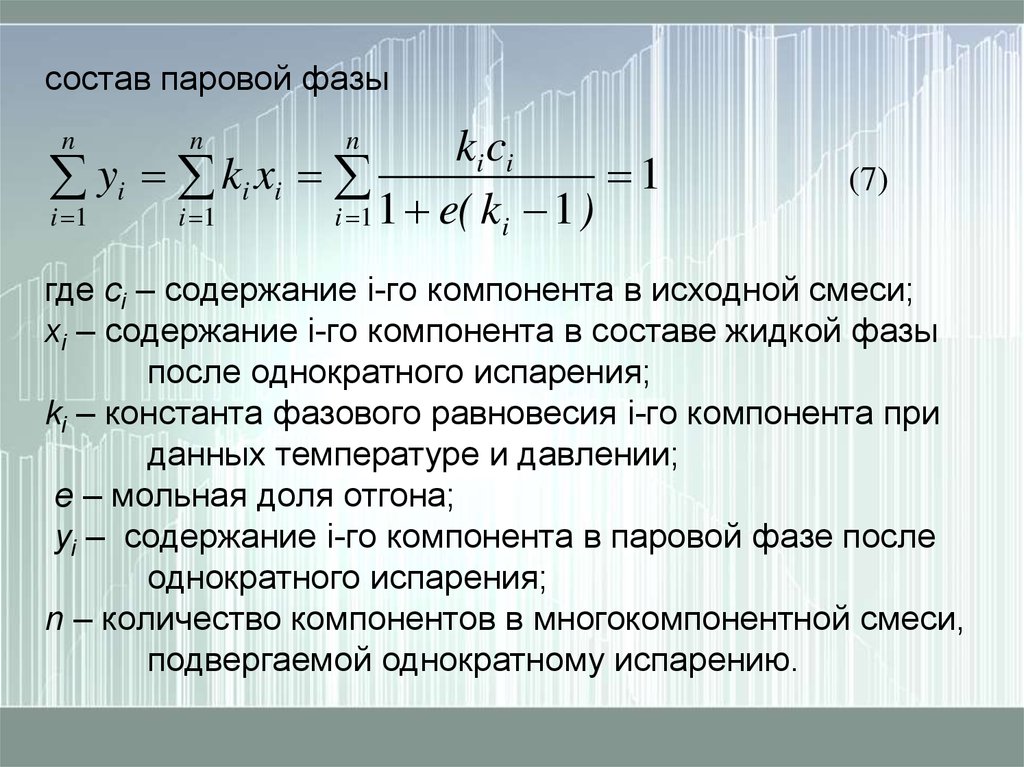

состав паровой фазыki ci

1

yi ki xi

i 1

i 1

i 1 1 e( ki 1 )

n

n

n

(7)

где ci – содержание i-гo компонента в исходной смеси;

xi – содержание i-гo компонента в составе жидкой фазы

после однократного испарения;

ki – константа фазового равновесия i-гo компонента при

данных температуре и давлении;

е – мольная доля отгона;

yi – содержание i-гo компонента в паровой фазе после

однократного испарения;

n – количество компонентов в многокомпонентной смеси,

подвергаемой однократному испарению.

32.

Уравнения (6 и 7) преобразовываются и решаютсяаналогично уравнениям (1, 4 и 5).

Расчет доли отгона и составов жидкой и паровой фаз

может применяться при определении давления в колонне,

температур верха и низа, определения положения тарелки

питания, процессов сепарации и многих других случаях.

33.

Расчёт минимального числа ступеней разделенияПриближенно минимальное число теоретических

ступеней разделения в колонне определяется по

соотношению:

N min

ylkk xtkk

lg

xlkk ytkk

lkk

lg

tkk

(8)

где ylkk – мольная доля легкого ключевого компонента в

дистилляте;

ytkk – мольная доля тяжелого ключевого компонента в

дистилляте;

xlkk – мольная доля легкого ключевого компонента в кубе;

xtkk – мольная доля тяжелого ключевого компонента в кубе;

αlkk – относительная летучесть легкого ключевого компонента;

αtkk - относительная летучесть тяжелого ключевого

компонента.

34.

Относительнаялетучесть

i-гo

компонента

определяется как отношение давления насыщенного пара

i-го компонента к давлению насыщенного пара одного из

компонентов смеси (эталону), выбранному произвольно,

т.е.

pi

i

(9)

ptkk

где pi - давление насыщенного пара i-го компонента;

ptkk - давление насыщенного пара тяжёлого ключевого

компонента.

35.

При расчете ректификации многокомпонентнойсмеси относительную летучесть i-го компонента чаще

всего рассчитывают по отношению к давлению

насыщенного пара тяжелого ключевого компонента.

При расчёте материального баланса ректификации

определяют yi и xi. Затем рассчитывают относительные

летучести по формуле (9). После подстановки в формулу

(8) численных значений, входящих в неё переменных,

вычисление минимального числа теоретических ступеней

разделения не вызывает затруднений.

36.

Расчёт минимального флегмового числапо методу Андервуда

Для расчета минимального флегмового числа в

процессах многокомпонентной ректификации обычно

используют систему из двух уравнений, выведенных

Андервудом:

i Ci

e 1 q

i 1 i

(10)

i yi

1 Rmin

i 1 i

(11)

n

n

37.

где αi – относительная летучесть i-го компонента,рассчитанная при температуре и давлении питания. Если

температура и давление питания неизвестны, то чаще всего

за температуру и давление питания принимается среднее

арифметическое между температурами и давлениями верха

и низа колонны;

ci – содержание i-го компонента в питании (мольные доли);

yi – содержание i-го компонента в дистилляте (мольные

доли);

e – мольная доля отгона (рассчитанная при температуре и

давлении питания);

q – доля питания, поступающая в колонну в виде жидкости;

n – количество компонентов в смеси;

φ – корень уравнений (10 и 11), значение которого лежит

между значениями относительных летучестей ключевых

компонентов.

38.

При использовании уравнений Андервуда удобнеепредварительно решить уравнение (10). При этом

начальное приближение следует выбрать таким образом,

чтобы оно лежало между значениями относительных

летучестей ключевых компонентов. Для определения Rmin

найденное значение корня φ подставляется в уравнение

(11).

39.

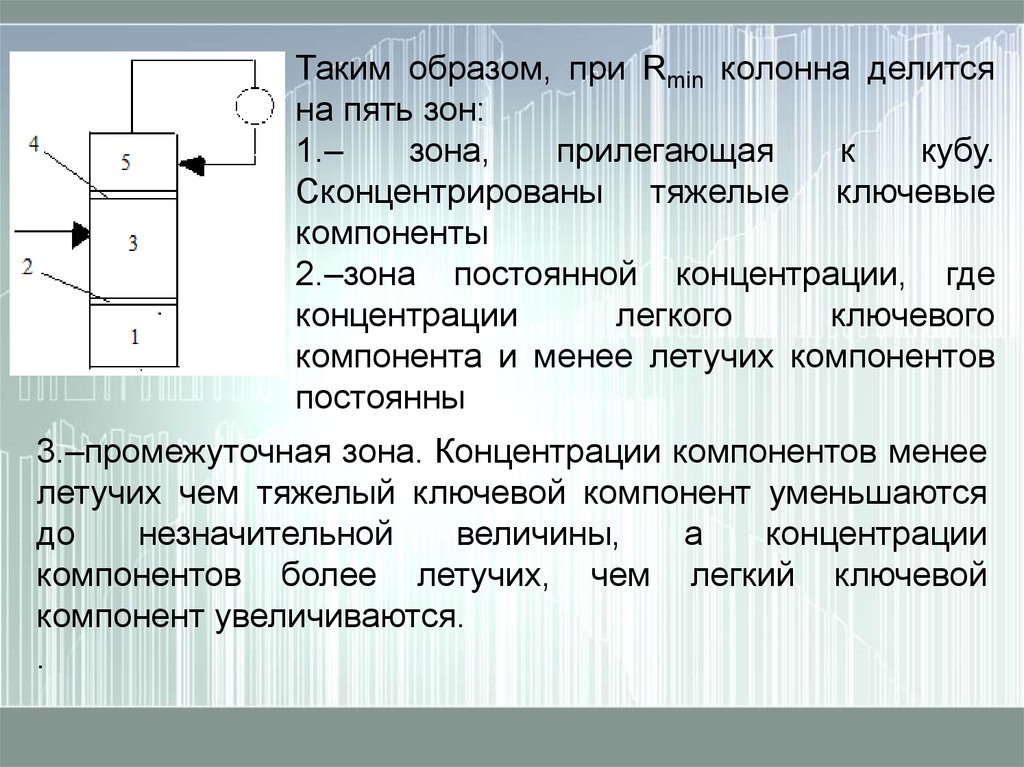

Минимальная флегма соответствует минимальнойдвижущей силе процесса.

Небольшое число тарелок выше тарелки питания

уменьшает концентрацию компонентов, летучесть

которых меньше летучести тяжелого ключевого

компонента, а выше располагается верхняя зона

постоянной концентрации.

Небольшое число тарелок – ниже тарелки питания

резко уменьшает концентрацию тех компонентов,

летучесть которых больше летучести легкого ключевого

компонента, а ниже располагается зона постоянной

концентрации.

40.

Таким образом, при Rmin колонна делитсяна пять зон:

1.–

зона,

прилегающая

к

кубу.

Сконцентрированы тяжелые ключевые

компоненты

2.–зона постоянной концентрации, где

концентрации

легкого

ключевого

компонента и менее летучих компонентов

постоянны

3.–промежуточная зона. Концентрации компонентов менее

летучих чем тяжелый ключевой компонент уменьшаются

до

незначительной

величины,

а

концентрации

компонентов более летучих, чем легкий ключевой

компонент увеличиваются.

.

41.

4.–выше третьей зоны расположена вторая зонапостоянной концентрации, где концентрации тяжелого

ключевого компонента и более летучих постоянны.

5.–верхняя зона, где отношение концентраций тяжелого

ключевого компонента к концентрации более летучих

компонентов снизу вверх уменьшается до достижения

заданного состава дистиллята

Наличие зон

расчет Rmin.

постоянных

концентраций

облегчает

42.

Аналитический метод определения минимальнойфлегмы от тарелки к тарелке.

Метод основан на последовательном совместном

решении уравнений:

-материального баланса

-уравнения равновесия

-установлении составов и количества потоков

43.

Порядок расчета:1.Определяется температура и давление выше верхней

тарелки

2. Принимается некоторое значение флегмового числа

3. Рассчитывается отношение жидкостного потока к

паровому. Это отношение принимается постоянным по

высоте колонны.

4. По равновесным соотношениям определяется состав L1

5. По материальному балансу (и энтальпийному балансу,

если температура флегма не равна температуре кипения)

вычисляется состав и количество пара V2.

6. Принимается температура тарелки 2, вычисляется

температура конденсации, по которой определяется

упругость пара потока V2, таким образом, чтобы совпало с

общим давлением.

7. По равновесным соотношениям рассчитывается состав

L2

44.

8. Расчет повторяют до тех пор пока состав жидкости ипротивоточно движущегося пара станут равными или

достигнут состава куба. Если это не достигнуто, то R

берут меньшим и повторяют расчет. Расчет кропотлив.

Если составы становятся постоянными и равными, то

достигается зона постоянной концентрации.

45.

Аналитический упрощенный метод расчетаПринцип метода заключается в том, что с

достаточной

степенью

точности

можно

принять

существование минимальной флегмы, если отношение

составов ключевых компонентов в зоне постоянной

концентрации

в

части

колонны,

где

наиболее

затруднительно разделение, такое же как отношение

ключевых компонентов в питании.

где f – номер тарелки питания

46.

Расчёт числа тарелок колонныпо методу Фенске-Джиллиленда

Методы расчёта числа тарелок могут быть

подразделены на три группы:

1) основанные на выборе ключевых пар компонентов;

2) основанные на расчётах составов на всех тарелках

колонны (потарелочные методы);

3) смешанные методы.

Наиболее простыми являются первые, с помощью

которых система, так или иначе, сводится к бинарной. Данные

методы обоснованы недостаточно и дают ненадёжные

результаты.

47.

Потарелочные методы, наоборот, дают довольноправильное

представление

о

распределении

компонентов разделяемой смеси по высоте колонны и,

таким образом, позволяют определить с достаточной

точностью число тарелок, необходимое для достижения

требуемой степени разделения. Расчёты по этим

методам громоздки.

Смешанные методы сочетают представление о

ключевых компонентах с истинными составами на

тарелках колонны и учитывают влияние остальных

компонентов на равновесие ключевых. Расчёты по

смешанным методам проще, чем по потарелочным, и

достаточно точны. Но они не дают представления о

распределении веществ по высоте всей колонны.

48.

Из вышесказанного следует, что существуетобратная

пропорциональность

между

сложностью

расчёта и точностью метода расчёта. Практика

показывает, что нужно, как правило, отдавать

предпочтение точности.

Наилучшие результаты получаются при расчёте

колонн

для

многокомпонентной

ректификации

потарелочными методами Тиле и Геддеса, а также

Андервуда. Принято в качестве основного точного метода

расчёта использовать метод Тиле и Геддеса. Из метода

Андервуда целесообразно взять лишь определение

величины

максимального

орошения,

которое

осуществляется довольно просто и точно.

49.

С большим успехом можно пользоватьсясмешанным методом Хенгстебека. Он дает почти такие

же результаты, как и метод Тиле и Геддеса, но не

позволяет рассчитать составы жидкости и пара на всех

тарелках колонны. Во многих случаях этого и не

требуется,

поэтому

метод

Хенгстебека

может

применяться довольно широко.

Данный метод

позволяет определить положение питающей тарелки.

Часто и справедливо отвергаются методы, основанные

на ключевых компонентах. Следует, однако, указать,

что для быстрых ориентировочных расчётов этими

методами пользоваться можно.

50.

Комбинированный метод Фенске-Джиллиленда.Допущение: при соответствующем изменении

флегмового числа R и числа тарелок n в

ректификационной колонне можно получить продукты,

удовлетворяющие заданным требованиям, т.е. заданной

четкости разделения смеси отвечает множество пар

чисел n и R.

Соотношение, связывающее между собой число

теоретических тарелок и флегмовое число:

Y 1 e

1 54 ,4 X X 1

11 117,2 X X

где

R Rmin

Х

R 1

Y

N N min

N 1

(12)

51.

Для практического применения корреляциинеобходимо предварительно рассчитать минимальное

количество ступеней разделения nmin и минимальное

флегмовое число Rmin. Затем, задавшись реальной

флегмой R, можно найти соответствующее ей число

ступеней разделения n.

Для вычисления числа реальных тарелок

полученное значение N делят на КПД тарелки.

52.

Минимальное число тарелок может быть вычислено поформуле Фенске:

S мин

x' x'

lg

x" D x" W

nмин 1

lg k ' / k " D k ' / k " w

Где nmin – минимальное число тарелок;

– отношение концентраций какой-либо пары

компонентов в дистилляте;

– то же, в кубовом продукте;

– отношение констант фазового равновесия этих

же компjнентов, соответственно при

температурах

и давлениях верха и куба колонны.

,

53.

Минимальное число тарелок определяют для всехвозможных пар компонентов смеси и наибольшее из

полученных значений принимают за минимальное для

случая разделяемой системы.

Далее

по

найденному

значению

Sмин

и

определенным предварительно по методу Андервуда

величинам Rмин и Rнаходят с помощью графика

Джиллиленда

реальное количество теоретических

тарелок.

На графике Джиллиленда по оси ординат отложена

а по оси абсцисс

величина

По последней величине легко найти первую, из

которой нетрудно вычислить S=n+1, где п — число

тарелок в колонне.

54.

Рис 3. График Джиллиленда дляопределения числа тарелок

55.

Один из недостатков метода Фенске-Джиллилендасостоит в том, что он не позволяет определять место

ввода исходной смеси в колонну. Для определения

ступени, на которую следует подавать питание, можно

использовать уравнение:

2

N ук

W ctkk xlkk

Nис 1 D clkk ytkk

0 ,206

где Nук и Nис – число теоретических ступеней

соответственно в укрепляющей и исчерпывающей частях

колонны (ступень питания отнесена к исчерпывающей

части).

56.

Джиллилендутверждает,

что

точность

предлагаемого метода составляет ±7%. На самом деле

она значительно меньше. При большом количестве

тарелок в колонне ошибка может составлять 5-10

тарелок, что даже с учетом запаса является

недопустимым. Поэтому метод Фенске – Джиллиленда и

рекомендуется только для самых ориентировочных и

неответственных расчетов.

57.

РАСЧЕТ ЧИСЛА ТАРЕЛОК КОЛОННЫ ПО МЕТОДУХЕНГСТЕБЕКА

Существуют два варианта метода Хенгстебека для

расчета ректификации многокомпонентных смесей:

- приближенный

- точный.

Результаты, получаемые по обоим методам, обычно

близки. Имеют место существенные различия, если

исходная смесь содержит сравнительно большие

количества компонентов, летучести которых близки к

летучестям ключевых компонентов, особенно при

флегмовом

числе,

мало

отличающемся

от

минимального.

Во всех остальных случаях можно с успехом

применять более простой, приближенный, вариант

метода Хенгстебека.

58.

Определение минимального числа тарелокАналитический метод от тарелки к тарелке

Принцип метода заключается в совместном

решении уравнения равновесия и уравнения рабочей

линии, аналогично расчету колонны для разделения

двухкомпонентной системы. Фиксируется на каждой

тарелке температура и составы равновесных фаз.

Необходимо

столько

уравнений

сколько

компонентов:

vm+1 = Lm

m- номер тарелки

(12)

59.

Уравнение материального баланса i-го компонентаyim+1vm+1 = ximLm

(13)

На основании (12) и (13)

yim+1=xim

Уравнение равновесия:

- коэффициенты активности и фугитивности i –

компонента на m-тарелке

60.

Последовательность расчета:1. Зная температуру на первой тарелке сверху и

состав пара над ней, вычисляют состав жидкости по

каждому компоненту, покидающей эту тарелку

2. Определяют количество жидкости, стекающей с

первой тарелки и пара поднимающегося со второй по

уравнениям Андервуда (10), (11):

a3 x3 F

a2 x3 F

a1 x1F

...

1 q

a3 a2 a1

a3 x3 D

a2 x3 D

a1 x1D

...

Rмин 1

a3 a2 a1

61.

Об эффективности тарелкиЭто понятие необходимо для перехода к реальным

тарелкам. Лучше использовать опытные данные.

Эффективность тарелки зависит от температуры. Чем

больше температура, чем выше эффективность. Это связано

с зависимостью коэффициента диффузии в паре от

температуры, так как основное сопротивление находится в

паровой фазе.

График О`Коннеле

ɧ

Для многокомпонентной смеси

-условная вязкость при средней температуре в колонне

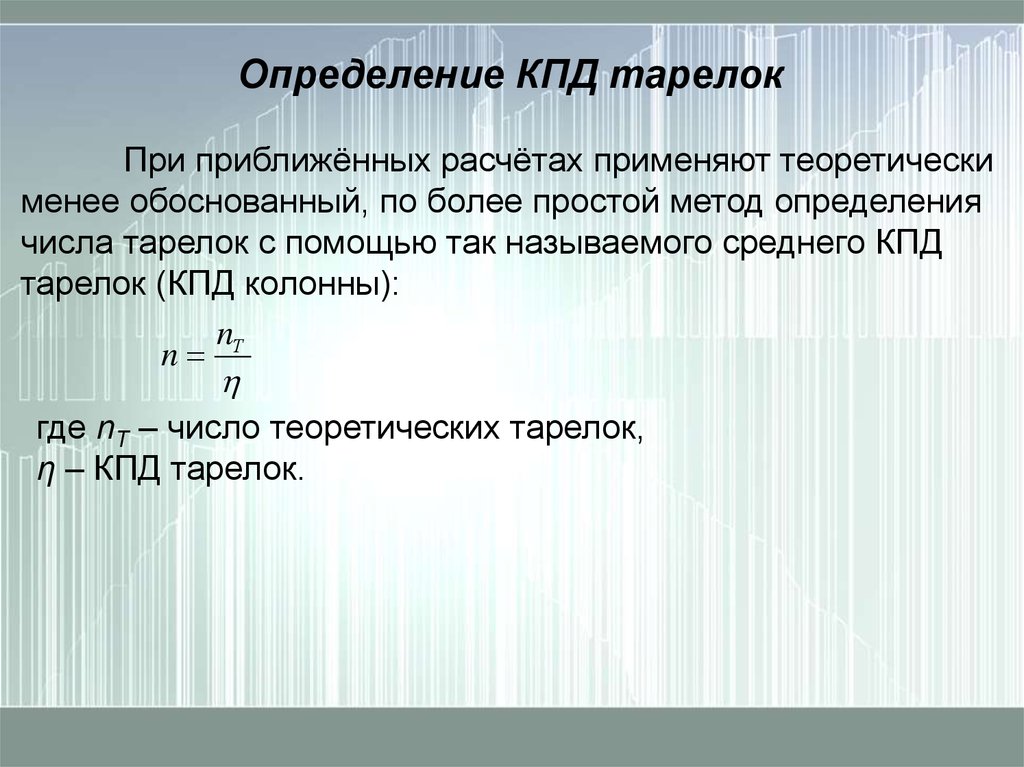

62.

Определение КПД тарелокПри приближённых расчётах применяют теоретически

менее обоснованный, по более простой метод определения

числа тарелок с помощью так называемого среднего КПД

тарелок (КПД колонны):

nТ

n

где nТ – число теоретических тарелок,

η – КПД тарелок.

63.

Величина среднего КПД тарелок (nТ), который вводятдля учёта реальных условий массообмена на тарелках,

зависит от многих переменных величин:

- конструкция и размеры тарелки,

- гидродинамические факторы,

- физико-химические свойства пара и жидкости.

Значения nТ определяют по опытным данным,

большей частью они находятся в пределах 0,3-0,8.

На тарелках с перекрёстным током пара и жидкости

с увеличением длины пути жидкости по тарелке

массообмен улучшается, величина среднего КПД

возрастает.

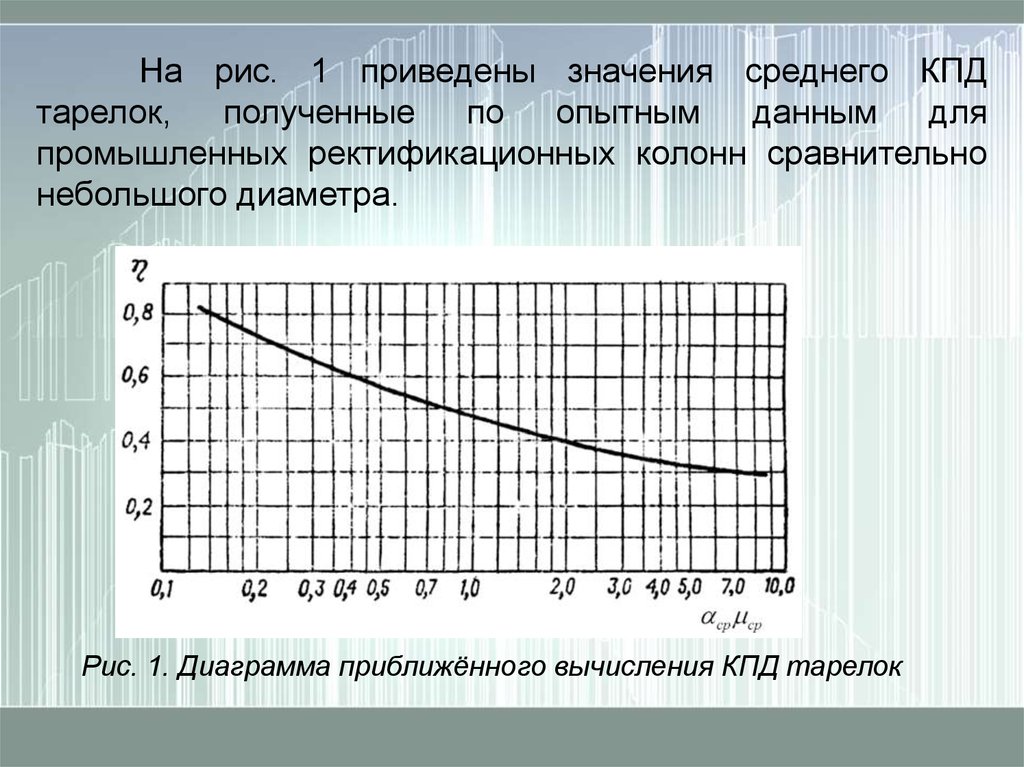

64.

На рис. 1 приведены значения среднего КПДтарелок,

полученные

по

опытным

данным для

промышленных ректификационных колонн сравнительно

небольшого диаметра.

Рис. 1. Диаграмма приближённого вычисления КПД тарелок

65.

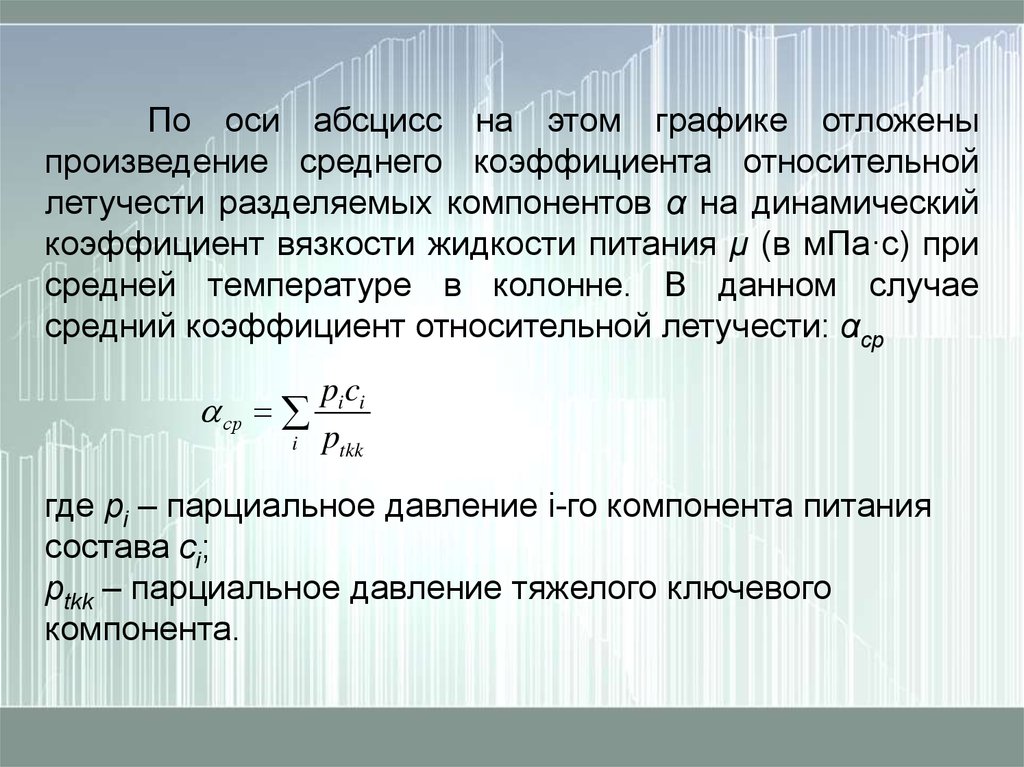

По оси абсцисс на этом графике отложеныпроизведение среднего коэффициента относительной

летучести разделяемых компонентов α на динамический

коэффициент вязкости жидкости питания μ (в мПа·с) при

средней температуре в колонне. В данном случае

средний коэффициент относительной летучести: αср

pi ci

ср

i ptkk

где pi – парциальное давление i-го компонента питания

состава ci;

ptkk – парциальное давление тяжелого ключевого

компонента.

66.

При определении среднего КПД тарелок в колоннахбольшого диаметра (с длиной пути жидкости l > 0,9м)

рекомендуют к значениям, найденным по рис. 28, давать

поправку Δ:

l ( 1 )

67.

Значения поправки Δ для смесей с αμ = 0,1-1,0 приведенына рис. 2

Рис. 2. Зависимость поправки Δ от

длины пути жидкости на тарелке l.

68.

– потность паров,кг/м .

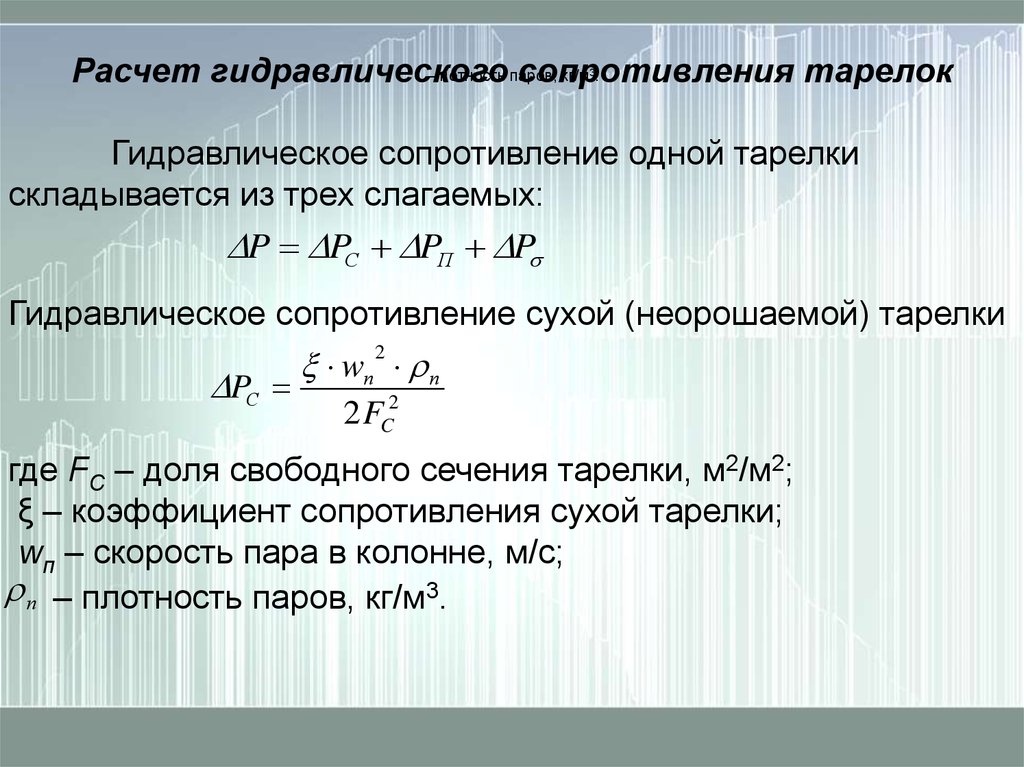

Расчет гидравлического

сопротивления

тарелок

3

Гидравлическое сопротивление одной тарелки

складывается из трех слагаемых:

P PС PП P

Гидравлическое сопротивление сухой (неорошаемой) тарелки

wп 2 п

PС

2 FC2

где FC – доля свободного сечения тарелки, м2/м2;

ξ – коэффициент сопротивления сухой тарелки;

wп – скорость пара в колонне, м/с;

п – плотность паров, кг/м3.

69.

Значение коэффициентов сопротивления ξ сухих тарелокразличных конструкций:

-колпачковая 4,5-5,0;

-клапанная 3,6;

-Ситчатая 1,1-2,0

-провальная с щелевидными отверстиями 1,4-1,5.

70.

Для ситчатых тарелок рабочая скорость парап

wп 0,05

ж

где ж – плотность жидкости, кг/м3.

Для клапанных тарелок рабочая скорость пара

wп

FC

1,85

M 2g

SO ж

где M –масса клапана, кг;

SO – площадь отверстия под клапанном, м2.

71.

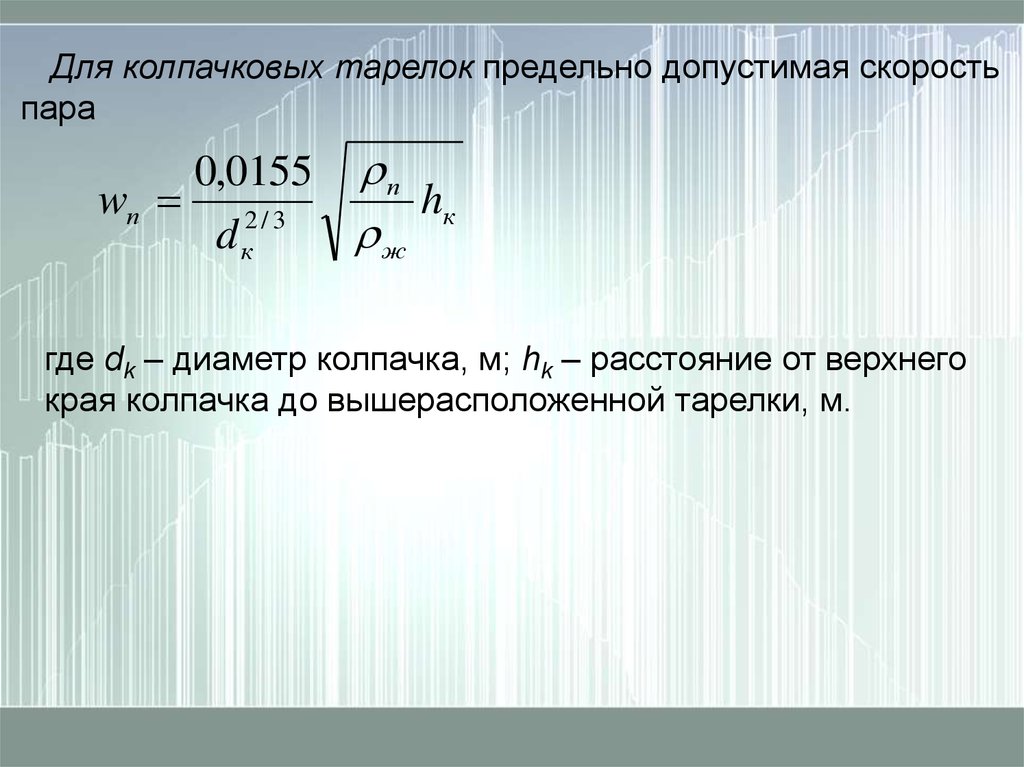

Для колпачковых тарелок предельно допустимая скоростьпара

0,0155 п

wп 2 / 3

hк

ж

dк

где dk – диаметр колпачка, м; hk – расстояние от верхнего

края колпачка до вышерасположенной тарелки, м.

72.

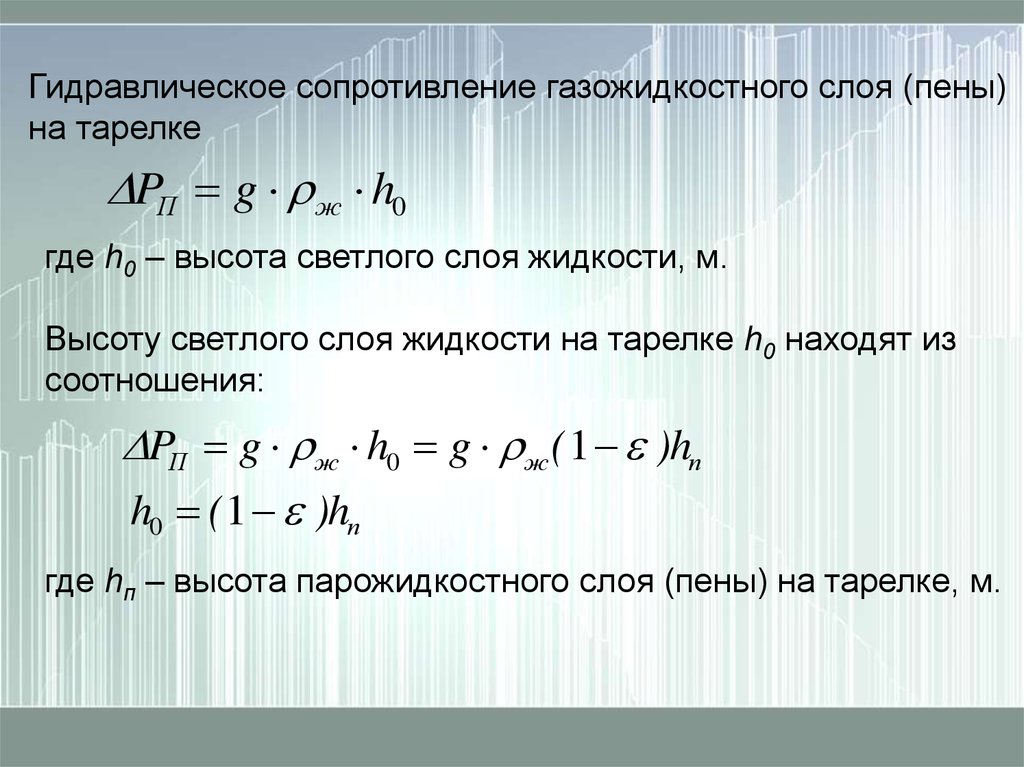

Гидравлическое сопротивление газожидкостного слоя (пены)на тарелке

PП g ж h0

где h0 – высота светлого слоя жидкости, м.

Высоту светлого слоя жидкости на тарелке h0 находят из

соотношения:

PП g ж h0 g ж ( 1 )hп

h0 ( 1 )hп

где hп – высота парожидкостного слоя (пены) на тарелке, м.

73.

Высоту парожидкостного слоя для провальных тарелокопределяют из уравнения:

0 ,0011B п

Fr

C

ж

где Fr wп 2 ( FC ghп ) – критерий Фруда;

B Y e 4 X

0 ,16

2

wп

п ж

Y

2

gd Э FC ж в

X L / G

14

п

ж

18

μж и μв – вязкость соответственно жидкости при средней

температуре в колонне и воды при температуре 20°С;

0, 067

6 2

U ж ж

С – величина равная C

3

g

ж

L/G

- соотношение расхода жидкой и паровой фаз на тарелке, кг/кг;

dЭ – эквивалентный диаметр отверстия или щели в тарелке, м;

ж – коэффициент поверхностного натяжения для жидкости.

74.

Плотность орошения U дляпереливных устройств равна:

U L ж 0,785d

2

провальных

тарелок

без

Паросодержание барботажного слоя находят по уравнению:

0,21

1

0 ,2

FC Fr

Для

барботажных

тарелок

других

конструкций

паросодержание можно находить по единому уравнению:

Fr 1 Fr

Для колпачковых тарелок высоту светлого слоя жидкости

можно находить по уравнению:

h0 0,0419 0,19hпер 0,0135wп ж 2,46q

где hпер – высота переливной перегородки, м; q – линеная

плотность орошения, м3/(м·с), равная ; Q – объемный расход

жидкости м3/с; Lс –периметр слива (ширина переливной

перегородки), м.

75.

Для ситчатых и клапанных тарелок в практическихрасчетах можно пользоваться уравнением:

h0 0,787q h wп 1 0,31exp 0,11 ж ж в

0, 2

2

пер

m

0, 09

где m – показатель степени, равный m 0,05 4,6hпер

ж , в – коэффициент

здесь μж – в мПа·с;

поверхностного натяжения для жидкости и воды, при

средних условиях в колонне, мН/м.

Гидравлическое

сопротивление,

обусловленное

силами поверхностного натяжения:

4

P

dЭ

где σ – коэффициент поверхностного натяжения

жидкости, Н/м; dЭ – эквивалентный диаметр отверстия

или щели в тарелке, м.

76.

Определение основных размеровколонны

Расчет диаметра колонны

Диаметр колонны находят из уравнения расхода:

4Vп

d

wп

где

Vп 22,4G

T 0,1

1

z

273 P 3600

– объем паров проходящих через сечение колонны, м3/ч;

wп – рабочая скорость пара, м/с;

T – температура, К;

P – давление, МПа;

z – коэффициент сжимаемости для паров (желателен при

P > 0,4МПа).

77.

Количество паров G проходящее через сечения колонны,кмоль/ч:

для верхней части ; Gв D( R 1) e F

для нижней части , Gн s W

где F, D, W – количества питания, дистиллята и кубового

остатка соответственно, кмоль/ч;

R – рабочее флегмовое число;

e – мольная доля отгона сырья при подаче в колонну; s –

паровое число колонны равное

RD F (1 e)

s

W

1

, или находится из теплового баланса колонны.

Выбирается нормальный диаметр колонны (в м): в

химической промышленности – 0,4; 0,5; 0,6; 0,8; 1,0; 1,2;

1,4; 1,6; 1,8; 2,2; 2,6; 3,0; в нефтеперерабатывающей

промышленности 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,4; 2,6; 2,8;

3,0; 3,2; 3,4; 3,6; 3,8; 4,0; 4,5; 5,0; 5,5; 6,0; 6,4; 7,0; 8,0; 9,0.

78.

3.9.2. Расчет расстояния между тарелкамиРасстояние между тарелками принимают равным или несколько большим

суммы высот барботажного слоя (пены) hn и сепарационного пространства

hc:

h hп hc

Высоту сепарационного пространства – hc вычисляют, исходя из

допустимого брызгоуноса c тарелки – eб, принимаемого равным 0,1 кг

жидкости на 1 кг газа. Рекомендованы расчетные уравнения для определения

hc при заданной eб (кг/кг) для тарелок различных конструкций.

Для провальных и клапанных тарелок

eб A f w m hcn

где f – поправочный множитель, учитывающий свойства жидкости и равный

1,1

– в мН/м; коэффициент А и показатели степени m и n для

f 0,0565 ж ,

основных типов тарелок: провальная (дырчатая, решетчатая, волнистая)

1,4∙10-4 2,56 2,56; клапанная и балластная 8,5∙10-5 2,15 2,5; для тарелок

других конструкций брызгоунос рассчитывают по уравнениям, приведенным

ниже.

79.

Для ситчатых тарелок e 0,000077(73 / )( w / h ) 3, 2б

c

Для колпачковых тарелок унос жидкости можно определять по

следующей зависимости:

2, 59

0, 4

3600Ehc ж

f (w п ж )

где Е – масса жидкости, уносимой с 1 м2 рабочей площади сечения

колонны (за вычетом переливного устройства), кг/(м2∙с);

п и ж – в мПа∙с; σ – в мН/м.

Графическая зависимость функции приведена на рисунке

Расстояние между тарелками стальных колонных аппаратов следует

выбирать из ряда: 200, 250, 300, 350, 400, 450, 500, 600. 700, 800, 900,

1000, 1200 мм.

80.

3.10. Расчёт теплового балансапроцесса ректификации

Цель теплового баланса: определение

тепловой нагрузки на кипятильник и

конденсатор, а также расхода тепло- и

хладоагента.

Тепловой поток (рисунок справа) входит

в колонну: с теплоагентом Qт/а, через

поверхность теплообмена кипятильника;

с питанием QF; с флегмой Qf. Тепловой

поток выходит из колонны: с парами

дистиллята QP, с кубовым остатком QW;

с потерями тепла в окружающую среду

QП.

Таким

образом,

уравнение

теплового баланса, при данной обвязке

колонны, можно записать в следующем

виде:

Gх.а, Qх.а

P, QP

f, Qf

F, QF

D

Qп

Gт.а, Qт.а

W, QW

Qт/а + QF + Qf =QP + QW + QП .

81.

Принимая потери в окружающую среду в размере 5% от теплового потока,входящего в колонну с греющим паром, уравнение теплового баланса запишем в

виде

Qт/а = (QP + QW – QF – Qf )1,05 .

Тепловой поток, выходящий с парами дистиллята, Вт:

QP

D( R 1 )H P

3600

где D – производительность по дистилляту, кмоль/ч;

R – флегмовое число;

HP – энтальпия паров дистиллята, Дж/кмоль.

Тепловой поток, выходящий с кубовым остатком, Вт:

W HW

QW

3600

где W – производительность по кубовому остатку, кмоль/ч;

HW – энтальпия кубового остатка, Дж/кмоль.

Тепловой поток, входящий с питанием, Вт:

F HF

QF

3600

где F – производительность колонны по питанию, кмоль/ч;

HF – энтальпия питания, Дж/кмоль.

82.

Тепловой поток, входящий с флегмой, Вт:Qf

D R Hf

3600

где Hf – энтальпия флегмы и для данной схемы, Дж/кмоль.

Удельная энтальпия (теплосодержание), в тепловых расчетах

колон ректификации, вычисляется с учетом фазового

состояния

материальных

потоков

при

равновесных

температурах для смесей веществ.

Для полностью жидкой смеси веществ (при температуре ниже

или равной началу кипения смеси) энтальпия (HW, Hf, (HF),

Дж/кмоль) может быть рассчитана по формуле:

H срж Cpсрж t ж

ж

Cp

где

ср – средняя удельная теплоёмкость жидкой смеси,

Дж/(кмоль·К), при температуре , t ж °С.

83.

Для полностью парообразной смеси веществ (при температуре точкиросы) энтальпия (HP, Дж/кмоль) может быть рассчитана по формуле:

t п .ж

Hсрт. р Cpсрж t т. р rсрт. р

ж

Cp

где ср – средняя удельная теплоёмкость жидкой смеси, Дж/(кмоль·К), при

т. р

температуре точки росы, t т . р ,°С, rср

– средняя удельная теплота испарения (конденсации) смеси, Дж/кмоль,

т. р

при температуреt .

Для парожидкостной смеси (при равновесной температуре от точки начала

кипения смеси до точки росы) энтальпия (HF, Дж/кмоль) может быть

п .ж

ж

п .ж

п .ж

рассчитана по формуле:

ж

Hср Cpср t

e rср

где Cpср средняя удельная теплоёмкость жидкой смеси, Дж/(кмоль·К), при

равновесной температуре t п .ж, °С;

rсрп.ж – средняя удельная теплота испарения (конденсации) смеси,

Дж/кмоль, при температуре

е – мольная доля пара в парожидкостной смеси.

84.

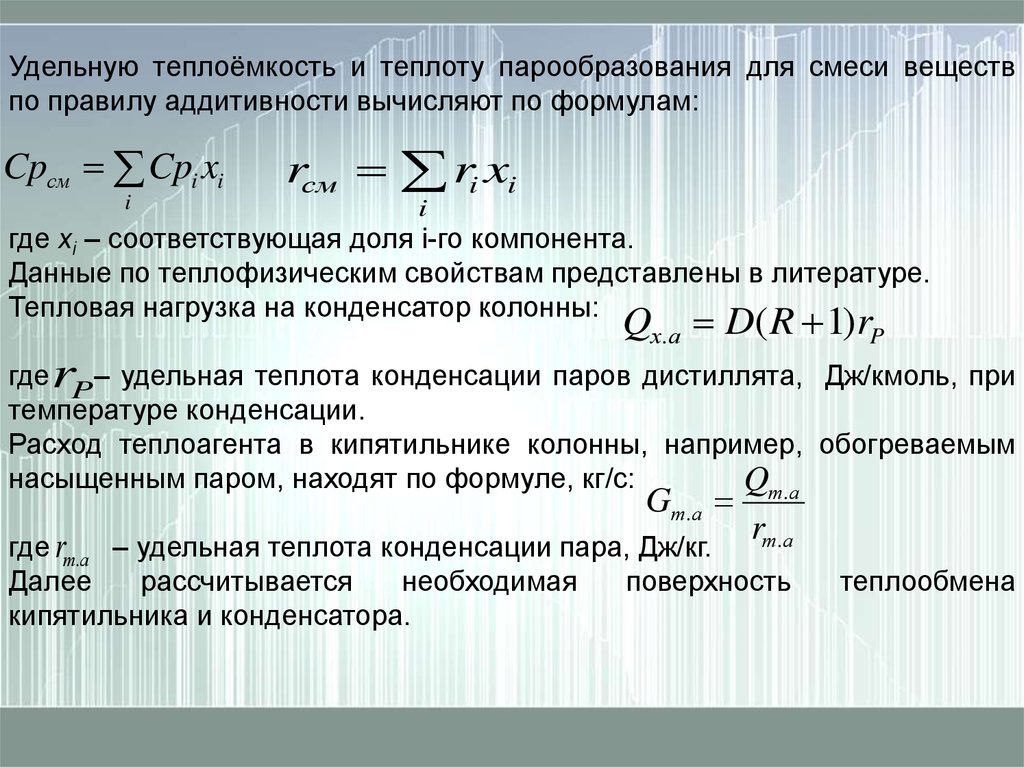

Удельную теплоёмкость и теплоту парообразования для смеси веществпо правилу аддитивности вычисляют по формулам:

Cpсм Cpi xi

i

rсм ri xi

i

где xi – соответствующая доля i-го компонента.

Данные по теплофизическим свойствам представлены в литературе.

Тепловая нагрузка на конденсатор колонны:

Qх.а D( R 1)rP

где rP– удельная теплота конденсации паров дистиллята, Дж/кмоль, при

температуре конденсации.

Расход теплоагента в кипятильнике колонны, например, обогреваемым

насыщенным паром, находят по формуле, кг/с:

Qт .а

Gт .а

r

т .а

где rт.а – удельная теплота конденсации пара, Дж/кг.

Далее

рассчитывается

необходимая

поверхность

кипятильника и конденсатора.

теплообмена

Химия

Химия