Похожие презентации:

Зарубежные концепции в производственном менеджменте

1. Зарубежные концепции в производственном менеджменте

2.

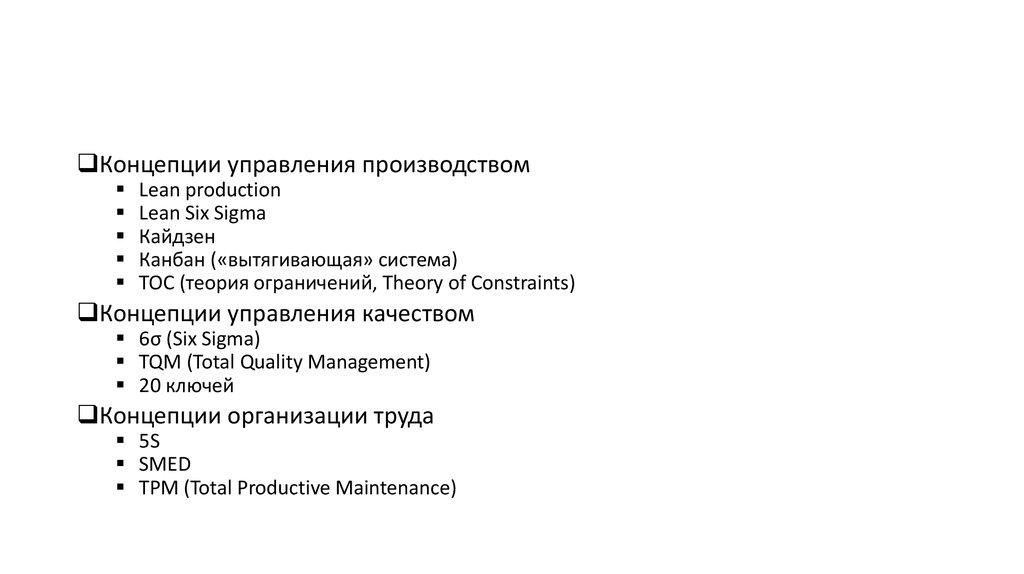

Концепции управления производствомLean production

Lean Six Sigma

Кайдзен

Канбан («вытягивающая» система)

TOC (теория ограничений, Theory of Constraints)

Концепции управления качеством

6σ (Six Sigma)

TQM (Total Quality Management)

20 ключей

Концепции организации труда

5S

SMED

TPM (Total Productive Maintenance)

3.

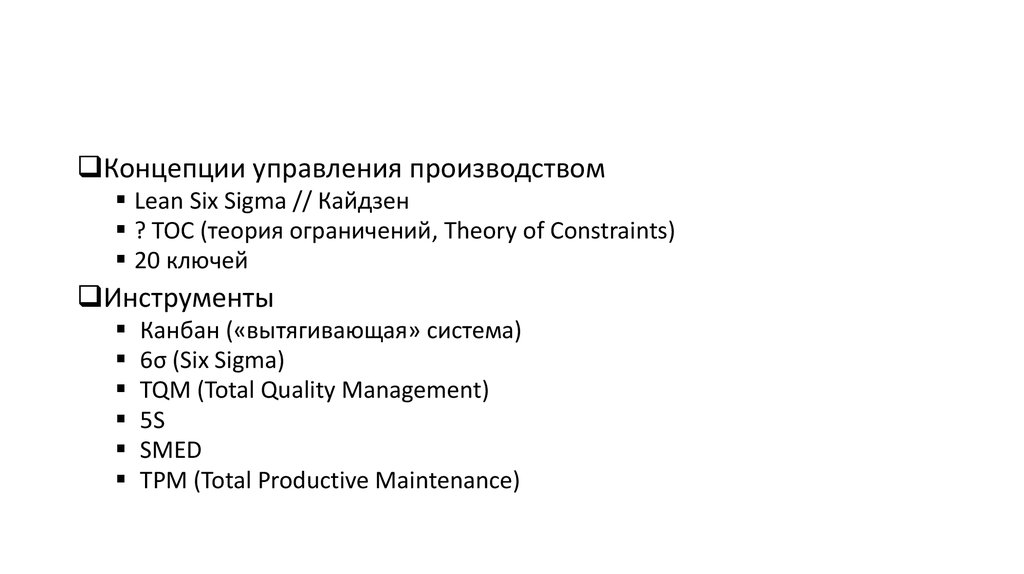

Концепции управления производствомLean Six Sigma // Кайдзен

? TOC (теория ограничений, Theory of Constraints)

20 ключей

Инструменты

Канбан («вытягивающая» система)

6σ (Six Sigma)

TQM (Total Quality Management)

5S

SMED

TPM (Total Productive Maintenance)

4. Lean production, Lean manufacturing, Бережливое производство

• Создание процесса непрерывного устранения потерь (яп. muda),то есть устранение любых действий, которые потребляют

ресурсы, но не являются важными для конечного потребителя.

• Вся деятельность предприятия делится на операции и процессы,

добавляющие ценность для потребителя, и операции и процессы,

не добавляющие ценности для потребителя.

• Задачей «бережливого производства» является планомерное

сокращение процессов и операций, не добавляющих ценности.

5. Виды потерь

1.2.

3.

4.

5.

6.

7.

Transport - потери при ненужной транспортировке;

Inventory - потери из-за лишних запасов;

Motion - потери из-за ненужных перемещений (путей, ходьбы);

Waiting - потери времени из-за ожидания;

Overprocessing - потери из-за лишних этапов обработки, лишнего оснащения;

Overproduction - потери из-за перепроизводства;

Defects - потери из-за выпуска дефектной продукции.

• нереализованный творческий потенциал сотрудников

• перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью

(яп. muri)

• неравномерность выполнения операции, например, прерывистый график работ из-за

колебаний спроса (яп. mura)

6. Основные принципы

1. Определить ценность конкретного продукта.2. Определить поток создания ценности для этого продукта.

3. Обеспечить непрерывное течение потока создания ценности

продукта.

4. Позволить потребителю вытягивать продукт.

5. Стремиться к совершенству.

Среди других принципов выделяются: достижение превосходного

качества (сдача с первого предъявления, система «ноль дефектов»,

обнаружение и решение проблем у истоков их возникновения),

гибкость, установление долговременных отношений с потребителями

(путём деления рисков, затрат и информации).

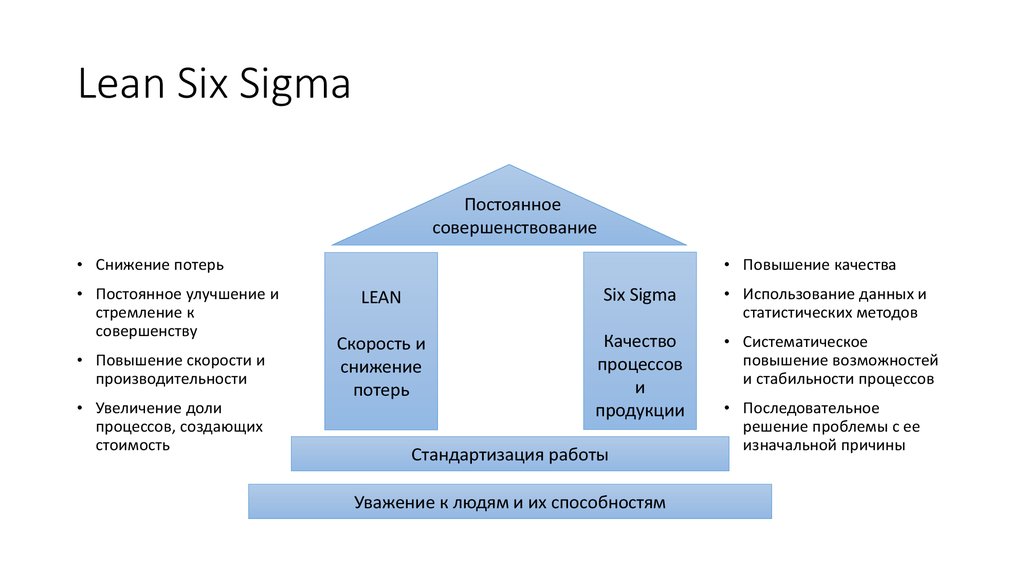

7. Lean Six Sigma

Постоянноесовершенствование

• Снижение потерь

• Постоянное улучшение и

стремление к

совершенству

• Повышение скорости и

производительности

• Увеличение доли

процессов, создающих

стоимость

• Повышение качества

LEAN

Six Sigma

Скорость и

снижение

потерь

Качество

процессов

и

продукции

Стандартизация работы

Уважение к людям и их способностям

• Использование данных и

статистических методов

• Систематическое

повышение возможностей

и стабильности процессов

• Последовательное

решение проблемы с ее

изначальной причины

8. Что необходимо учитывать перед внедрением

• Ясная измеримая цель и конкретные измеримые задачи• Вовлечение высшего руководства

• Обучение ключевых сотрудников

• Подготовка ресурсов (обученный персонал, руководство,

финансирование, доступ к данным)

9.

10. Кайдзен (постоянное совершенствование)

• Небольшие проекты по улучшению (например, за счеторганизации процессов, расположения оборудования и

инструментов, организации труда и движения)

• Почти не нуждается в финансировании (затрачивается время

сотрудников)

11. Принципы кайдзен

Различные авторы выделяют разное количество ключевых принципов, на которыхосновывается кайдзен. При этом обычно в их число включают следующие принципы:

1. Фокус на клиентах — для компании, использующей кайдзен, важнее всего, чтобы

их продукция (услуги) удовлетворяли потребности клиентов.

2. Непрерывные изменения — принцип, характеризующий саму суть кайдзен, то

есть, непрерывные малые изменения во всех сферах организации — снабжении,

производстве, сбыте, личностных взаимоотношений и так далее.

3. Открытое признание проблем — все проблемы открыто выносятся на

обсуждение. (Там, где нет проблем, совершенствование невозможно)

4. Пропаганда открытости — малая степень обособленности (особенно в сравнении

с западными компаниями) между отделами и рабочими местами.

5. Создание рабочих команд — каждый работник становится членом рабочей

команды и соответствующего кружка качества (новый для организации работник

входит также в состав клуба «первогодок»).

12.

6. Управление проектами при помощи межфункциональных команд —ни одна команда не будет работать эффективно, если она действует

только в одной функциональной группе. С этим принципом тесно

связана присущая японскому менеджменту ротация.

7. Формирование «поддерживающих взаимоотношений» — для

организации важны не только и не столько финансовые результаты,

сколько вовлечённость работников в её деятельность и хорошие

взаимоотношения между работниками, поскольку это неизбежно

(пусть и не в данном отчётном периоде) приведет организацию к

высоким результатам.

8. Развитие по горизонтали. (Личный опыт должен становиться

достоянием всей компании)

9. Развитие самодисциплины — умение контролировать себя и уважать

как самого себя, так и других работников и организацию в целом.

10. Самосовершенствование. (Приучи себя определять вопросы, за

которые отвечаешь ты лично, в отличие от тех, за которые отвечают

другие, и начинай с решения собственных задач)

13.

11. Информирование каждого сотрудника — весь персонал должен бытьполностью информирован о своей компании.

12. Делегирование полномочий каждому сотруднику — передача

определённого объёма полномочий каждому сотруднику. Это

становится возможным благодаря обучению по многим

специальностям, владению широкими навыками и умениями и пр.

13. Управлять — значит начать с планирования и сравнить план с

результатом.

14. Анализ происходящего на предприятии и действие на основе

фактов. (Делай выводы, опираясь на достоверные данные)

15. Устранение основной причины и предотвращение рецидивов. (Не

путай причину проблемы с её проявлениями).

16. Встраивание качества в процесс как можно раньше. (Качество

должно встраиваться в процесс. Проверка не создает качества)

17. Стандартизация. (Нужны методы, позволяющие закрепить

достигнутый успех)

14.

15. Six Sigma

Основные цели:1. Снижение количества дефектов процесса

2. Снижение вариативности процессов

3. Повышение управляемости процессов

Концепция использует методы управления качеством, в том числе, статистические методы, требует

использования измеримых целей и результатов, а также предполагает создание специальных рабочих

групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию

процессов («чёрные пояса», «зелёные пояса»).

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого

греческой буквой σ. Зрелость производственного процесса в этой концепции описывается как σ-рейтинг

отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством

6σ на выходе даёт 99,99966 % выходов без дефектов, или не более 3,4 дефектных выходов на 1 млн

операций. Motorola установила в качестве цели достижение показателя качества 6σ для всех

производственных процессов, и именно этот уровень и дал наименование концепции.

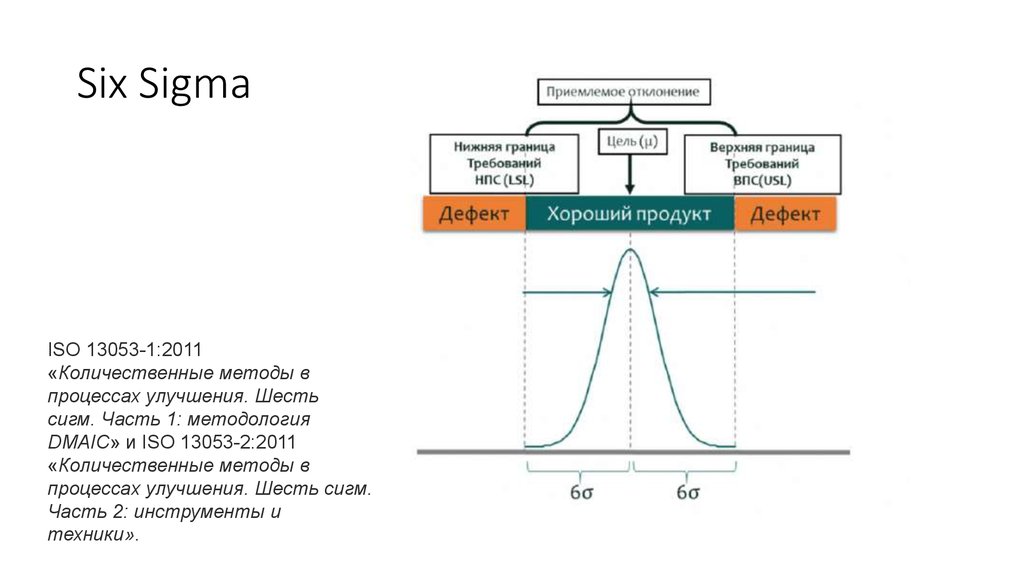

16. Six Sigma

ISO 13053-1:2011«Количественные методы в

процессах улучшения. Шесть

сигм. Часть 1: методология

DMAIC» и ISO 13053-2:2011

«Количественные методы в

процессах улучшения. Шесть сигм.

Часть 2: инструменты и

техники».

17.

• Дефектом называется любое отклонение показателей процессаот требований качества. Качество же, по определению методики,

есть соответствие требованиям клиента (внешнего или

внутреннего). Таким образом, для каждого процесса, согласно

требованиям потребителя, можно определить список наиболее

важных показателей, для каждого из которых определяется одна

или две границы. И выход любого показателя за любую из этих

границ будет считаться дефектом процесса.

• Везде можно определить наиболее важные показатели для

клиента и допустимые для них границы.

• Список подобных наиболее важных для клиента показателей и

называют CTQ (Critical to Quality)

• Данный список и ограничения определяется с использованием

сбора и анализа двух «голосов»: Голос Бизнеса и Голос Клиента.

18. Цель 1. Снижение количества дефектов процесса:

близко к концепции Бережливого производства, где дефекты, какизвестно, являются 1 из 7 базовых потерь. Отличием является

принципиально то, что в Шесть Сигм все проблемы процесса

представляют в виде дефектов, а в Бережливом производстве – в

виде потерь.

Целевым значением методики Шесть Сигм считается достижение

3.4 дефекта на миллион изделий/повторений процесса. Это

соответствует вероятности успешного прохождения процесса в

99,9997%.

19. Цель 2. Снижение вариативности процессов

Перекликается с концепцией типапотерь Мура Бережливого

производства, которая стремится

устранять неравномерность загрузки

или работы процессов.

Вариативность процесса – это, если

вкратце, показатель того, насколько

сильно и часто наш процесс отклоняется

от своего среднего значения.

Чем меньше вариативность процесса,

тем он более предсказуем.

20. Цель 3. Повышение управляемости процессов

• Предполагается, что видимая часть нашей проблемы – симптом – это выходза пределы спецификации одного или нескольких CTQ (ключевых

показателей качества). При этом есть целый набор внешних и внутренних

факторов-причин, которые, как ниточки у марионетки, влияют на значение

этого CTQ. Главная проблема в том, что мы не знаем, за какие ниточки с

какой силой потянуть, чтобы наш CTQ самостоятельно вернулся в

отведенные ему границы.

• Этот поиск и является проектом Шесть Сигм.

• Таким образом, мы успешно находим, какие из факторов в какой степени

влияют на наш ключевой показатель, а в идеале находим реальную формулу

CTQ = F(Xi), где Xi – набор влияющих факторов.

• Получив такое знание, дальше можно изменять CTQ так, как нам надо.

Изменились, допустим, требования клиента, сместились границы

спецификации. А у нас уже есть формула, нам не надо делать еще один

проект. Мы уже точно понимаем, какие параметры как менять.

21. Плюсы методики 6σ

• 1. Отсутствие привязки к экспертам.• В Бережливом производстве мы с вами наверняка сталкивались с ситуацией, когда

мнения экспертов различаются или экспертов вообще нет, или они некомпетентны.

И весь проект, основанный в большинстве своем на экспертной оценке, начинает

буксовать.

• В методике Шесть Сигм эксперты нужны, по большому счету для стартового списка

факторов, отсечки наиболее диких вариантов и разработки конкретных улучшений

в конце. Вся основная работа производится с данными. При обучении специалистов

по Шесть Сигм распространена практика выдачи им сертификационных проектов из

совершенно незнакомой им области.

• 2. Следствием из первого плюса идет второй. Надежность метода.

• Проблема в Сигме перемалывается упорной и планомерной «мозговой осадой», со

скрупулезным анализом данных и факторов. Это приводит к тому, что вопрос

решения проблемы – это обычно вопрос времени и возможности эти данные

собрать.

22. Плюсы методики 6σ

• 3. Большой инструментарий анализа.• Так как стержнем методики является анализ данных, то и инструментов для

этого куда больше, чем обычные 5 почему, мозговой штурм и т.д.

• Инструментов анализа в Шесть Сигм уверенно более 50, на все вкусы: и для

таких данных, и для сяких, для большого набора и для малого набора

данных. В общем, какой бы ни был замок, в инструментарии наверняка

лежит уже под него отмычка.

• 4. Серьезная доказательная основа.

• Так как анализ ведется по реальным фактам, а те – штука, как известно,

упрямая, то и принятые решения обычно бывают изначально хорошо

обоснованы и доказаны. Зачастую еще до стадии реализации, что

потенциально страхует от ошибок при проверках и связанных с этим затрат, а

также снижает сопротивление лиц, принимающих решения (что

немаловажно само по себе).

23. Минусы методики 6σ

• 1. Во-первых, если сравнивать с подходами Бережливогопроизводства, методика Шесть Сигм более громоздкая и долгая. Если

средний проект Лин длится 3-5 месяцев, то Сигмовые проекты редко длятся

меньше 4-х (обычно 5-7 месяцев). И примерно 50-60% этого времени вы

будете возиться со сбором и достоверностью исходных данных.

• 2. Обширный статистический аппарат требует серьезной подготовки или/и

специального ПО.

• Если начистоту, много ли среди нас любителей статистики? А в Сигме без нее

никуда. Более того, ряд инструментов требуют серьезных вычислений,

которые без специального программного обеспечения не всегда и сделаешь.

• Да, Черных поясов по Шесть Сигм обучают работать без того же Минитаба.

Но рассчитать, например, регрессию вручную, занятие не из тривиальных.

ПО для Шесть Сигм рассмотрим в одной из последующих статей.

24. Минусы методики 6σ

• 3. Из предыдущего вытекает следующий минус: до Зеленого пояса поШесть Сигм дойдет еще меньше кандидатов, чем в Зеленый пояс по

Лин (а и там далеко не каждый подходит). Это дает нам дефицит

специалистов.

• 4. И, пожалуй, главный минус на сегодняшний день: в стране пока не

так много задач для Сигмы. Реалии таковы, что в стране пока

достаточно потерь на поверхности, с которыми быстро справляются

экспертные Лин методы, давая хороший экономический результат.

Относительно неповоротливая Сигма тут явно проигрывает. Методика

становится востребованной, когда борьба с потерями в компании

подходит к своему потолку: все очевидное и простое съели и подошли

к «сложным неберушкам». На это надо года 2-3 минимум.

25.

Для использования метода нужны три составляющие:1. Повторяющийся процесс

2. У этого процесса есть клиент (внешний/внутренний,

один/много)

3. У клиента/клиентов есть набор требований к результату

процесса

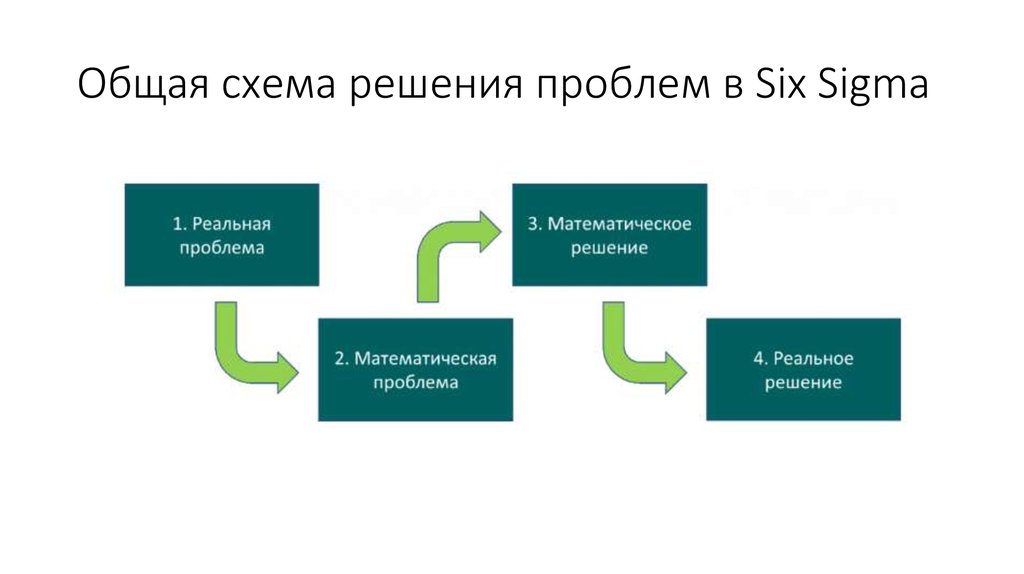

26. Общая схема решения проблем в Six Sigma

27.

• Самым сложным и узким местом в этой схеме обычно становится переход 1-2.Сбор данных – это постоянная непреходящая головная боль всех Сигмовцев. Их

надо собрать, добиться их достоверности, достаточности количества, в ряде случаев

еще и нормальности распределения. А еще и правильно определить, какие данные

нам вообще нужны. В общем, процентов 60-70 вашего проекта по Сигме будет

посвящено увлекательному процессу сбора статистики.

• Переход 2-3 редко доставляет серьезных проблем. Обычно он подкидывает

сложности в духе «не доделали переход 1-2». Самое неприятное, что может

случиться здесь – это отсутствие математического решения заданной

математической проблемы. И вот тут-то начинаются обычно серьезные трудности.

Но об этом дальше.

• Переход 3-4 – второй по популярности источник проблем в проекте. Особенно,

если на предыдущих его этапах (и опять же на переходе 1-2) налепили ошибок.

Если предыдущие шаги проекта были сделаны качественно и без грубых

нарушений, то обычно проблем с переходом 3-4 возникает мало.

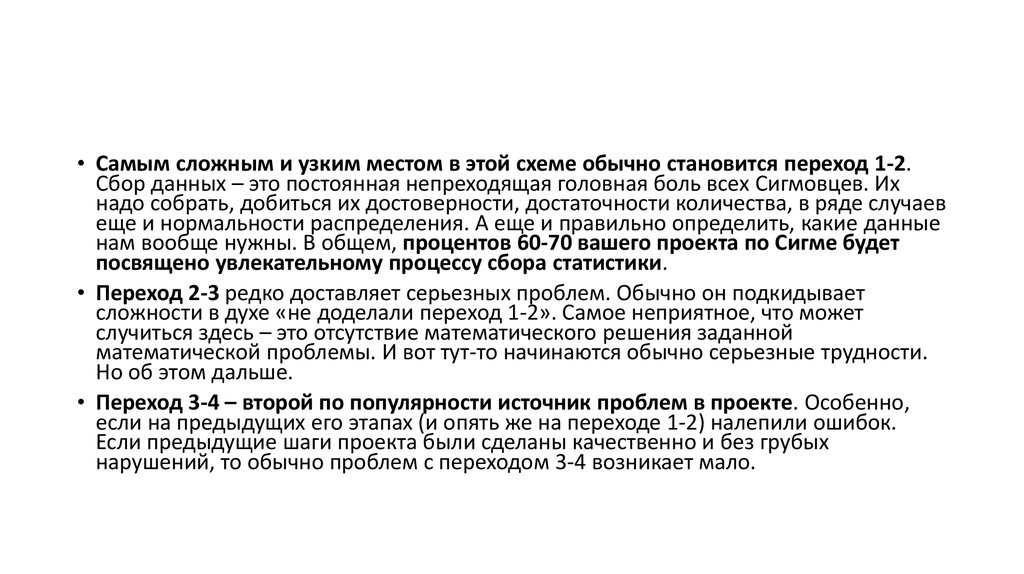

28. Три основных алгоритма выполнения проектов в методике Шесть Сигм

Три основных алгоритма выполненияпроектов в методике Шесть Сигм

1. DMAIC

2. DMADV

3. DIDOV

29. DMAIC

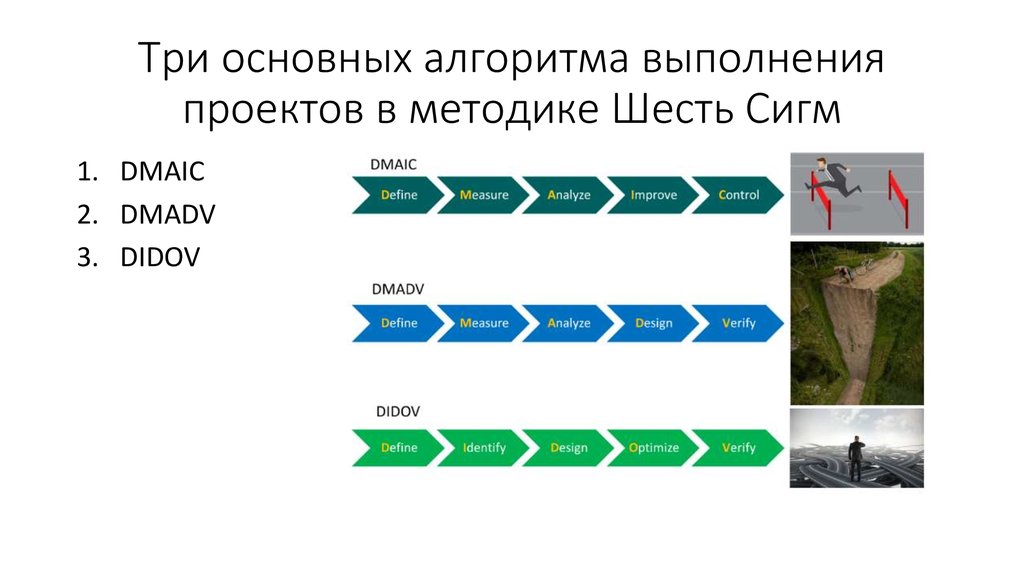

Базовый алгоритм решения проблем в Сигме состоит из 5 шагов:• Define (Определение цели)

Measure (Измерение)

Analyze (Анализ)

Improve (Улучшение)

Control (Контроль)

Данный алгоритм выполнения проекта по Шесть Сигм встречается

в 95%+ всех проектов с использованием этой методики.

30. DMADV

• Define (Определение цели)Measure (Измерение)

Analyze (Анализ)

Develop (Разработка)

Verify (Проверка)

Бывает так, что на этапе Анализа выясняется, что, как вы не крутите имеющийся

процесс, задача решения не имеет. А значит необходимо серьезное

изменение/перестроение процесса. И вот тут уже придется придумывать новый

процесс или его часть, меняя технологию. Это как раз те сложности, которые могут

вас поджидать на переходе 2-3 самой первой схемы решения проблем.

Такие проекты уже в разы сложнее проектов по DMAIC. Это как идти по лесу и понять,

что какую бы тропинку не выбрал, там все равно сидит волк и тебя съест. И пора бы

придумать какую-нибудь другую технологию, кроме «идти по тропинке». Например,

летать.

31. DIDOV

• Define (Определение цели)Identify (Определение потребностей)

Design (Разработка/Проектирование)

Optimize (Оптимизация)

Verify (Проверка)

прямое назначение – решение ситуации, когда повторяющегося

процесса еще нет, а очень хочется. Обычно можно встретить в проектах

Design Six Sigma или теперь уже в проектах Лин-Дизайн.

Тут у нас нет еще никакого процесса, наша задача построить его «с

нуля», но уже со встроенным качеством. Все остальные алгоритмы

Сигмы в таких условиях начинают буксовать.

32.

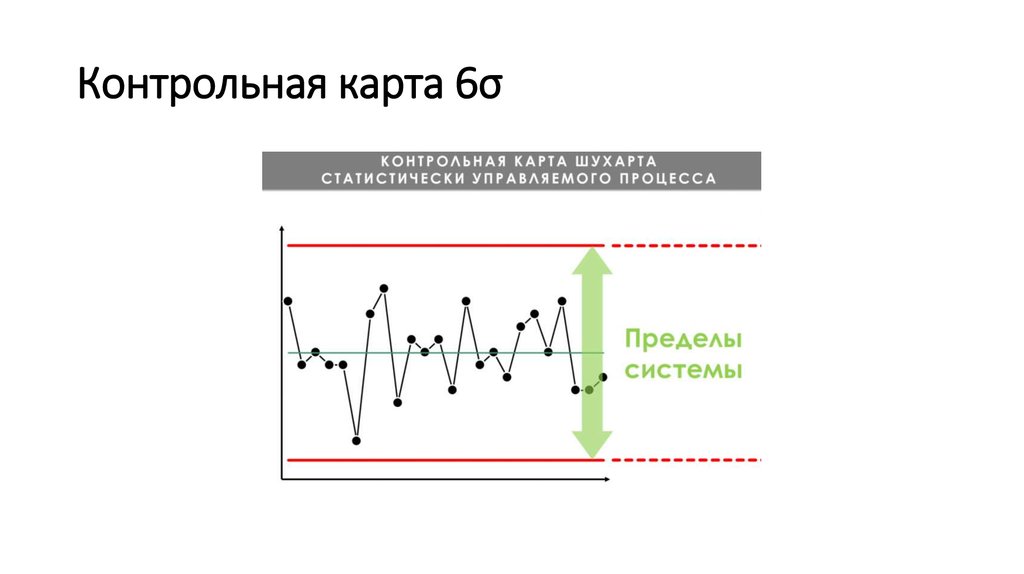

33. Контрольная карта 6σ

34. Контрольная карта 6σ

• Для создания контрольной карты требуется:- временная шкала, охватывающая нужный вам период времени

- центральная линия, показывающая результаты процесса за

выбранное время

- а также верхний и нижний контрольные пределы, указывающие,

находится ли изменение процесса в допустимом диапазоне

• Контрольная карта предлагает способ получения данных о состоянии

процесса от начала до завершения. Она также отображает внедренные

улучшения. Кроме того, контрольная карта демонстрирует результаты

как отдельных этапов, так и всего проекта. Это жизненно важная

информация, позволяющая оценивать любой процесс относительно

четырех состояний: «идеал», «порог идеала», «на грани хаоса» и «в

состоянии хаоса».

35. Почему контрольная карта Шести Сигм так важна?

• Важность контрольной карты можно сформулировать в одномпредложении: все системы стремятся к состоянию хаоса.

• Оставшись без поддержки, а также без системы непрерывного

совершенствования и анализа процессов, любой процесс или

операция, от завода до стойки регистрации в больнице или вашего

домашнего офиса, в конечном итоге погрузится в хаос. Это вопрос

времени.

• Так же, как карта процесса создания ценности отображает каждый шаг

процесса и определяет, где скрываются ошибки и узкие места,

контрольная карта предлагает способ определить, приводит ли общий

процесс к наилучшему из возможных результатов.

36.

• Это делается путем измерения вариаций. Все вариации делятся на двеобщие группы.

• Вариация по общей причине – этот тип изменений присущ любому

процессу. Изменения по общей причине ожидаются, но обычно

находятся в пределах зоны контроля. Этот тип вариаций является

случайным – никакие действия одного человека или комбинации

факторов не были причиной изменения, и, следовательно, его

невозможно полностью устранить.

• Вариация по особой причине – этот тип изменений не является

случайным и происходит в результате действий человека или

некоторой комбинации факторов. Это ошибки или плохо продуманные

схемы процессов, которые можно исправить или устранить.

• Знание типа вариации в процессе является ценной информацией.

Контрольная карта позволяет понять, когда следует действовать, а

также понять, находится ли процесс под контролем или имеет

тенденцию развития в сторону хаоса.

37. Разработка контрольной карты

• Чтобы установить центральную линию для контрольной карты, необходимо сначалаопределить, какие данные вам нужны для ее построения.

• Простой пример: вы хотите каждый день вовремя приходить на работу.

Центральная линия покажет, в какое время вы приходите на работу, в течение

установленного периода. Для компаний центральная линия может показывать

количество продаж, совершенных в отчетном периоде. Больница может записать

время, необходимое для приема пациента.

• Затем вы должны установить контрольные пределы, которые указывают на

приемлемый диапазон изменения. Другими словами, какова ожидаемая общая

вариативность, которая может быть приемлема внутри процесса? Это

устанавливается путем включения в карту данных в течение длительного периода

времени.

• Используя простой пример, когда вы разрабатываете карту контроля прихода на

работу, вы можете установить вариацию времени, которое на 10 минут позже и на

10 минут раньше, – диапазон времени, который учитывает случайные вариации,

присущие поездке на работу. То есть автомобильные аварии, плохая погода,

замедляющая водителей, пробка в определенных местах и т.д.

38. Действительно ли перед вами проблема?

• Установление контрольных пределов позволяет узнать, нужно ли изменятьпроцесс. Это экономит время компании, затрачиваемое на решение

проблем, которые не нужно решать.

• Также, используя пример с временем прихода на работу: если вы опоздали

на 15 минут один раз в течение трех недель, но во всех остальных случаях

попадаете в диапазон времени, указанный на контрольной карте, то все в

порядке. Но если вы опаздываете на 15 минут или больше в течение

статистически значимого количества дней, то самое время взглянуть на

процесс. В этом случае, важно отследить, в какое время вы выходите из

дома, и что может заставить вас уйти позже, чем вы должны. Или, возможно,

вам нужно найти новый маршрут.

• Для предприятий постоянное отклонение от пределов контроля означает,

что процесс не соответствует ожиданиям клиентов и скатывается в хаос.

39. При построении контрольной диаграммы важно помнить следующее:

• Осуществляйте сбор и фиксацию данных в порядке производства1. Собирайте данные, которые помогут вам установить верхний и нижний

контрольные диапазоны в нужный временной период

2. Выстройте график развития процесса на временной шкале, следуя

полученным значениям

3. Действуйте в соответствии с тем, что говорит график

• И последний тезис этого списка наиболее важен. «Сдвиги» и «тренды» не

происходят случайно. Сдвиг – это внезапное изменение, которое на семь

точек выходит за пределы контроля. Тренд указывается, когда семь точек

подряд движутся вверх или вниз.

• Контрольные карты также могут быть использованы в качестве инструмента

анализа. К ним можно применить такие аналитические инструменты

методологии Шести Сигм, как диаграмма Парето или гистограмма, чтобы

лучше анализировать данные, полученные с помощью контрольной карты.

40.

41. 5S

система организации ирационализации рабочего места

(рабочего пространства). Разработана

в послевоенной Японии.

• Сэири - Сортировка

• Сэитон - соблюдение порядка

• Сэисо - содержание в чистоте

• Сэикэцу - Стандартизация

• Сицукэ - Поддержание

42.

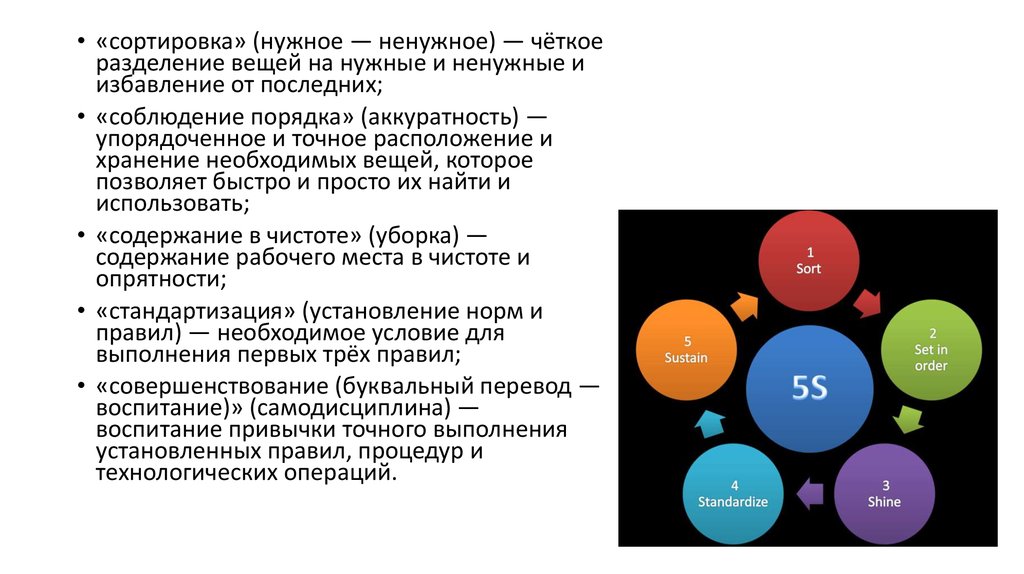

• «сортировка» (нужное — ненужное) — чёткоеразделение вещей на нужные и ненужные и

избавление от последних;

• «соблюдение порядка» (аккуратность) —

упорядоченное и точное расположение и

хранение необходимых вещей, которое

позволяет быстро и просто их найти и

использовать;

• «содержание в чистоте» (уборка) —

содержание рабочего места в чистоте и

опрятности;

• «стандартизация» (установление норм и

правил) — необходимое условие для

выполнения первых трёх правил;

• «совершенствование (буквальный перевод —

воспитание)» (самодисциплина) —

воспитание привычки точного выполнения

установленных правил, процедур и

технологических операций.

43. Шаг 1. Сортировка

• Все материалы, оборудование, документы и инструментсортируют на три категории:

• нужные всегда — материалы, которые используются в работе в

данный момент;

• нужные иногда — материалы, которые могут использоваться в

работе, но в данный момент не востребованы;

• ненужные — брак, неиспользуемые инструменты, тара,

посторонние предметы. В процессе сортировки ненужные

предметы помечают «красной меткой» и затем удаляют из

рабочей зоны.

44. Шаг 2. Соблюдение порядка

• Расположение предметов отвечает требованиям:• безопасности;

• качества;

• эффективности работы.

• Четыре правила расположения вещей:

1. на видном месте;

2. легко взять;

3. легко использовать;

4. легко вернуть на место.

45.

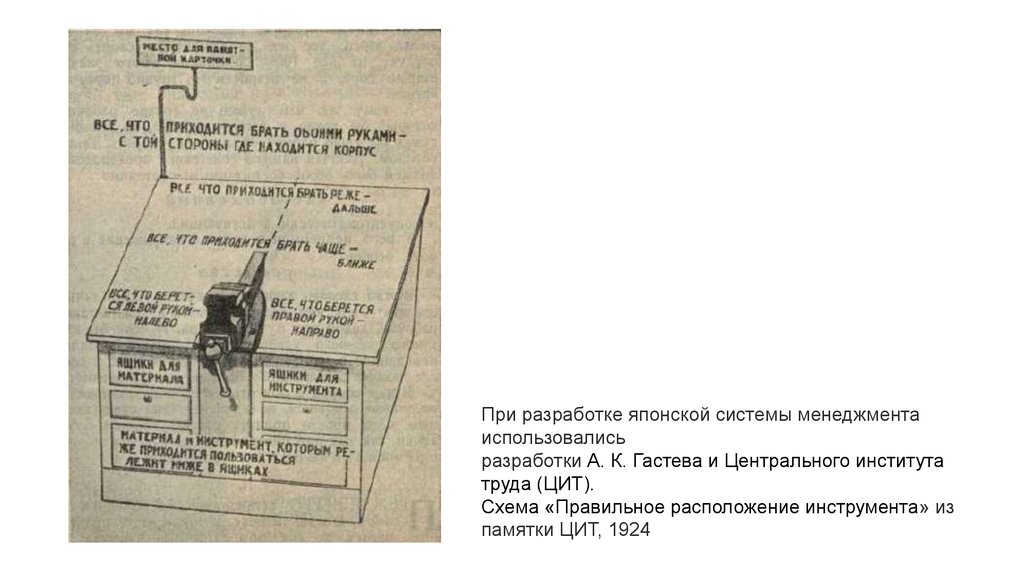

При разработке японской системы менеджментаиспользовались

разработки А. К. Гастева и Центрального института

труда (ЦИТ).

Схема «Правильное расположение инструмента» из

памятки ЦИТ, 1924

46. Шаг 3. Содержание в чистоте

• Рабочая зона должна поддерживаться в идеальной чистоте.• Порядок действий:

1. разбить линию на зоны, создать схемы и карты с обозначением

рабочих мест, мест расположения оборудования;

2. определить специальную группу, за которой будет закреплена

зона для уборки;

3. определить время проведения уборки:

• утренняя: 5—10 мин. до начала рабочего дня;

• обеденная: 5—10 мин. после обеда;

• по окончании работы: после прекращения работы, во время простоев.

47. Шаг 4. Стандартизация

• Этот принцип требует формального, письменного закрепленияправил содержания рабочего места, технологии работы и других

процедур. Необходимо создать рабочие инструкции, которые

включают в себя описание пошаговых действий по поддержанию

порядка. Также следует вести разработки новых методов

контроля и вознаграждения отличившихся сотрудников.

48. Шаг 5. Совершенствование

Выработка привычки ухода за рабочим местом в соответствии суже существующими процедурами, а также неуклонное

совершенствование самой системы.

Важные моменты:

• Наблюдение за работой оборудования, за рабочим местом,

чтобы облегчить их обслуживание.

• Использование фотографий «До»/«После» для сравнения того,

что было, и каков конечный результат.

• Организация аудитов, чтобы оценить эффективность внедрения

программы 5S.

49.

50. Single-Minute Exchange of Dies (SMED)

• Быстрая переналадка – это система, направленная на сокращение времениперехода от производства одного вида продукции к другому. Это быстрая

(менее чем за 10 минут) замена пресс-формы, или любой другой оснастки,

инструмента для переналадки производственного оборудования.

• Применение алгоритмов Быстрой переналадки позволяет:

- сократить партии обработки продуктов, тем самым сократить затраты на

перепроизводство

- сократить время простоев оборудования, тем самым увеличить доступное

время для производства, повысить производительность;

- улучшить качество продукции. Так как при «переходах» частой проблемой

становится именно достижение качества и связанные с ним потери на

настройки, корректировки оборудования

- повысить скорость реагирования на запрос клиентов как внутренних, так и

внешних

51.

• Создатель концепции Сигео Синго признает восемь методов ,которые следует учитывать при осуществлении SMED.

1. Отделение внутренних операций установки от внешних.

2. Преобразование внутренних операций установки к внешним.

3. Стандартизация функций, а не форм.

4. Использование функциональных зажимов или ликвидации

крепежа вообще.

5. Использование промежуточных приспособлений.

6. Использование параллельных операций.

7. Устранение корректировок.

8. Механизация.

52.

• Изучение текущего процесса (наблюдение, изучениеконструкции, видеосъемка)

• Разделение всех действий переналадки на внешние и внутренние

• Организация рабочего места

• Организация необходимого для переналадки инструмента,

удобство доступа

• Стандартизация действий операторов, минимальные действия

• Конструктивные улучшения, быстросъемный крепеж

• Чек-листы для подготовки к переналадке

53. Total Productive Maintenance (TPM)

• комплексный подход к уходу за оборудованием, цель TPM —достижение совершенного производства без поломок, остановок,

медленного хода, брака и несчастных случаев.

• проактивный и превентивный уход для повышения

операционной эффективности оборудования. Система TPM

стирает границы между работой на станке и уходом за ним

и наделяет операторов полномочиями заботиться о своих

станках. Внедрение программы TPM возлагает на рабочих

ответственность за станки и стимулирует вовлеченность цехового

персонала в повышение производительности.

54. Отличие от традиционного подхода

Отличие от традиционного подхода• При традиционном подходе техническое обслуживание и уход

за оборудованием возлагается на сервисный персонал. Специалисты

по техобслуживанию занимаются текущим уходом, наладкой

и ремонтом станков и приборов. При TPM часть функций сервисного

персонала передается операторам станков. Для чего?

• Во-первых, человек, работающий на станке ежедневно, раньше всех

заметит изменения в работе. При достаточном уровне знаний

он вовремя выявит или даже предотвратит поломку. Поэтому

операторы станков — лучший источник обратной связи о техническом

состоянии оборудования.

• Во-вторых, заботясь о станке, оператор проникается идеями

бережливого производства и постоянного совершенствования

и стремится к лучшему качеству продукции и высокой

производительности.

55.

56.

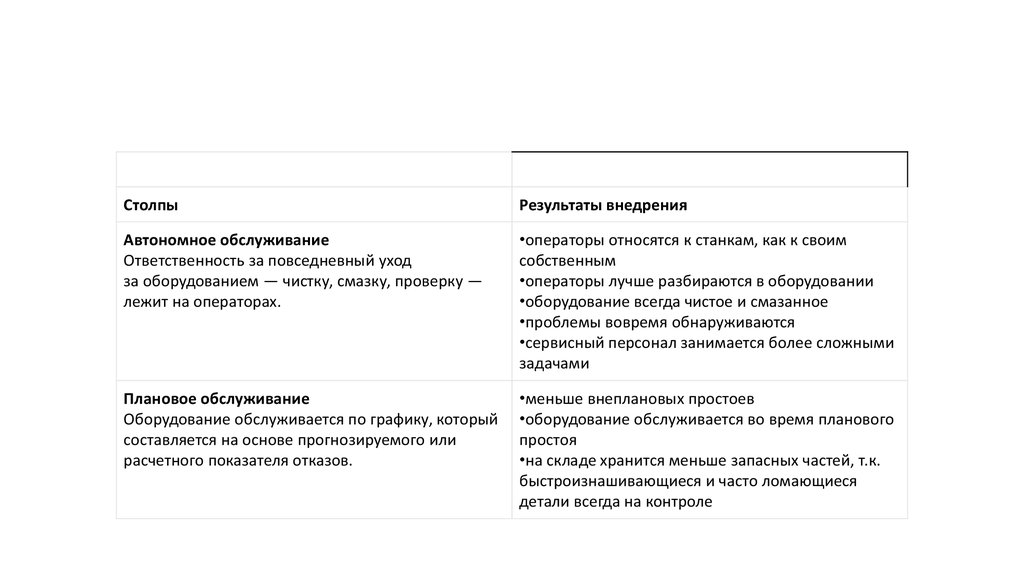

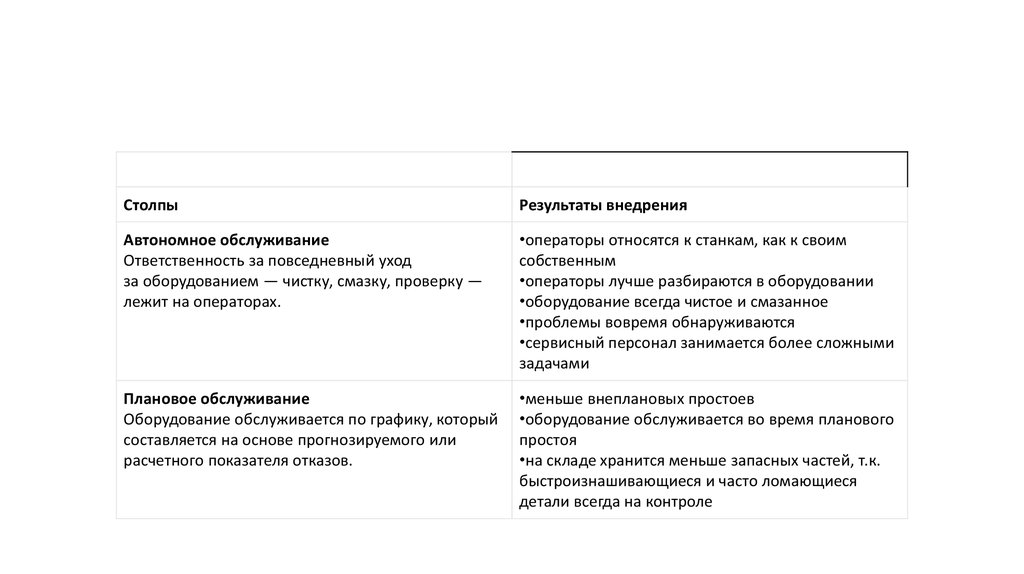

СтолпыРезультаты внедрения

Автономное обслуживание

Ответственность за повседневный уход

за оборудованием — чистку, смазку, проверку —

лежит на операторах.

•операторы относятся к станкам, как к своим

собственным

•операторы лучше разбираются в оборудовании

•оборудование всегда чистое и смазанное

•проблемы вовремя обнаруживаются

•сервисный персонал занимается более сложными

задачами

Плановое обслуживание

Оборудование обслуживается по графику, который

составляется на основе прогнозируемого или

расчетного показателя отказов.

•меньше внеплановых простоев

•оборудование обслуживается во время планового

простоя

•на складе хранится меньше запасных частей, т.к.

быстроизнашивающиеся и часто ломающиеся

детали всегда на контроле

57.

СтолпыРезультаты внедрения

Автономное обслуживание

Ответственность за повседневный уход

за оборудованием — чистку, смазку, проверку —

лежит на операторах.

•операторы относятся к станкам, как к своим

собственным

•операторы лучше разбираются в оборудовании

•оборудование всегда чистое и смазанное

•проблемы вовремя обнаруживаются

•сервисный персонал занимается более сложными

задачами

Плановое обслуживание

Оборудование обслуживается по графику, который

составляется на основе прогнозируемого или

расчетного показателя отказов.

•меньше внеплановых простоев

•оборудование обслуживается во время планового

простоя

•на складе хранится меньше запасных частей, т.к.

быстроизнашивающиеся и часто ломающиеся

детали всегда на контроле

58.

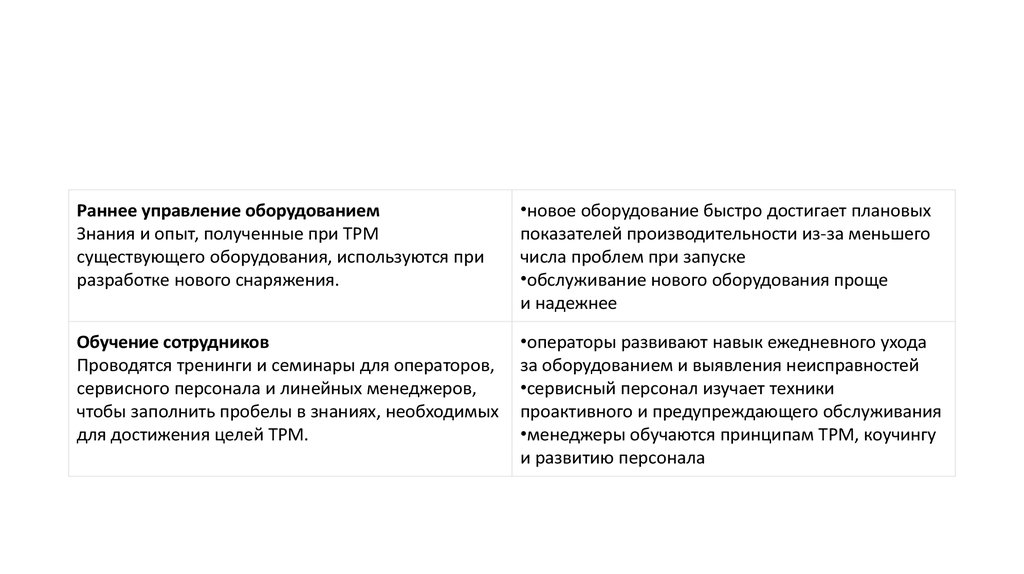

Раннее управление оборудованиемЗнания и опыт, полученные при TPM

существующего оборудования, используются при

разработке нового снаряжения.

•новое оборудование быстро достигает плановых

показателей производительности из-за меньшего

числа проблем при запуске

•обслуживание нового оборудования проще

и надежнее

Обучение сотрудников

Проводятся тренинги и семинары для операторов,

сервисного персонала и линейных менеджеров,

чтобы заполнить пробелы в знаниях, необходимых

для достижения целей TPM.

•операторы развивают навык ежедневного ухода

за оборудованием и выявления неисправностей

•сервисный персонал изучает техники

проактивного и предупреждающего обслуживания

•менеджеры обучаются принципам TPM, коучингу

и развитию персонала

59.

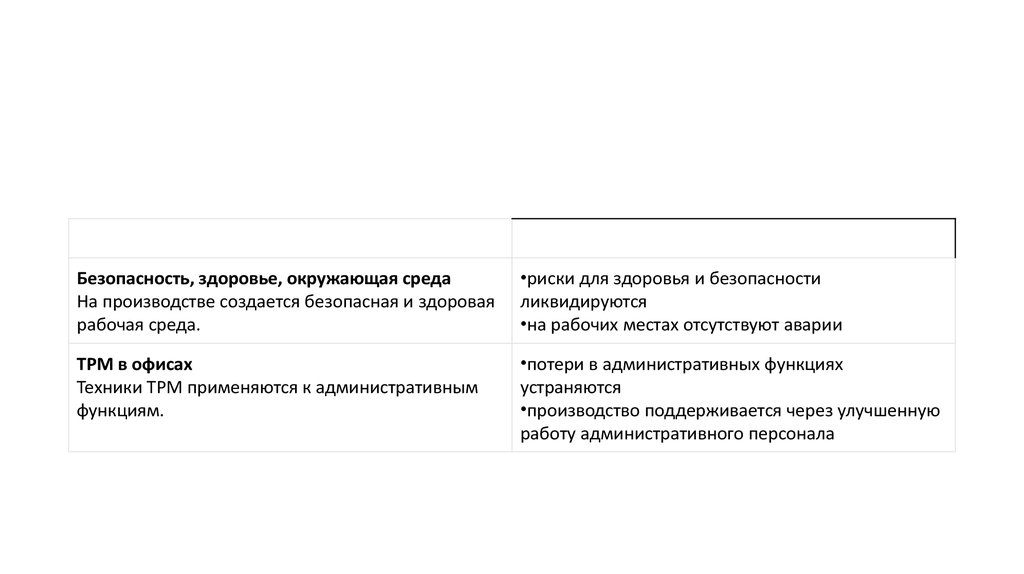

Безопасность, здоровье, окружающая средаНа производстве создается безопасная и здоровая

рабочая среда.

•риски для здоровья и безопасности

ликвидируются

•на рабочих местах отсутствуют аварии

TPM в офисах

Техники TPM применяются к административным

функциям.

•потери в административных функциях

устраняются

•производство поддерживается через улучшенную

работу административного персонала

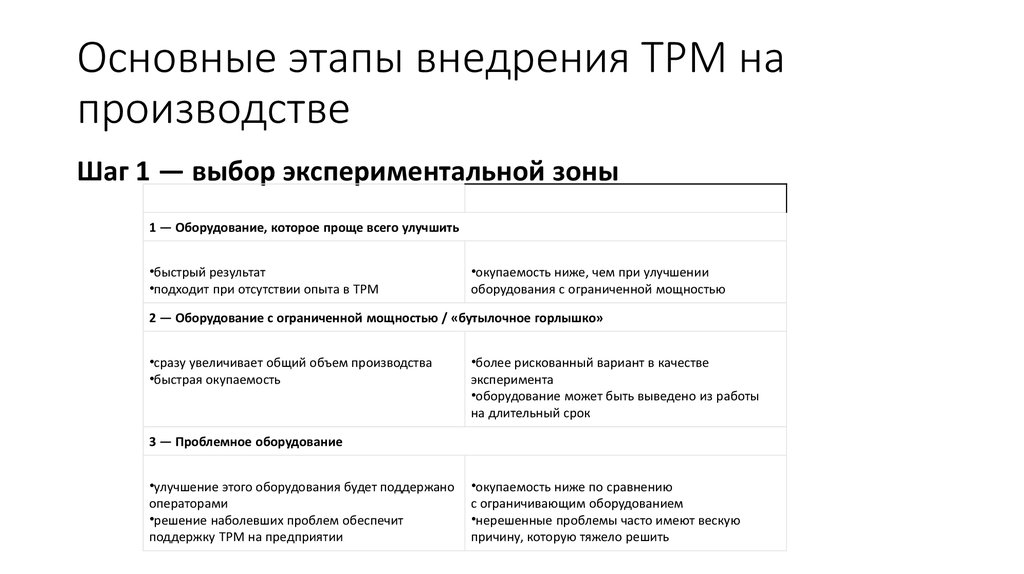

60. Основные этапы внедрения TPM на производстве

Шаг 1 — выбор экспериментальной зоны1 — Оборудование, которое проще всего улучшить

•быстрый результат

•подходит при отсутствии опыта в TPM

•окупаемость ниже, чем при улучшении

оборудования с ограниченной мощностью

2 — Оборудование с ограниченной мощностью / «бутылочное горлышко»

•сразу увеличивает общий объем производства

•быстрая окупаемость

•более рискованный вариант в качестве

эксперимента

•оборудование может быть выведено из работы

на длительный срок

3 — Проблемное оборудование

•улучшение этого оборудования будет поддержано

операторами

•решение наболевших проблем обеспечит

поддержку TPM на предприятии

•окупаемость ниже по сравнению

с ограничивающим оборудованием

•нерешенные проблемы часто имеют вескую

причину, которую тяжело решить

61. Шаг 2 — приведение оборудования в полноценное рабочее состояние

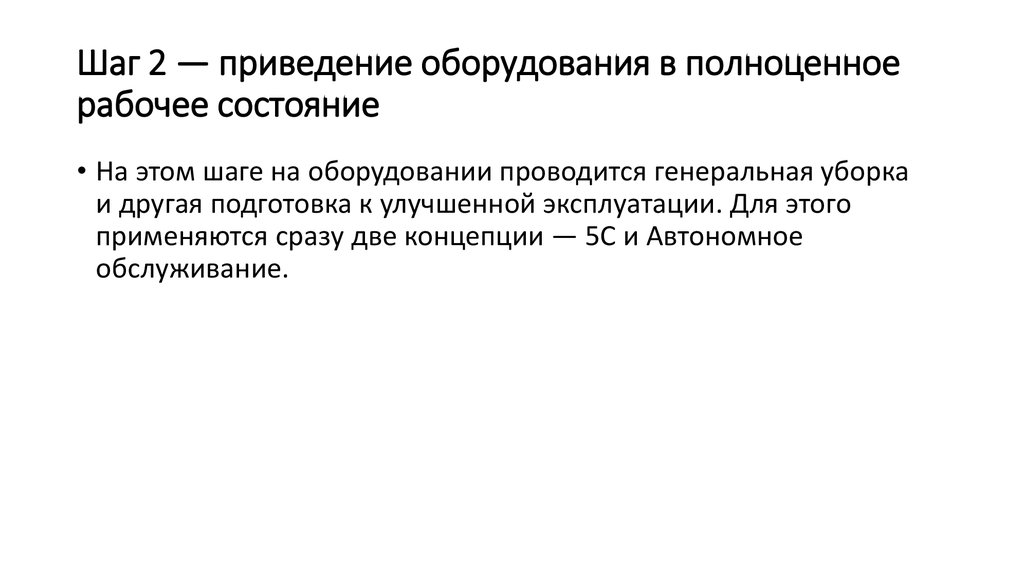

Шаг 2 — приведение оборудования в полноценноерабочее состояние

• На этом шаге на оборудовании проводится генеральная уборка

и другая подготовка к улучшенной эксплуатации. Для этого

применяются сразу две концепции — 5С и Автономное

обслуживание.

62. Автономное обслуживание

1.2.

3.

4.

5.

6.

7.

Контрольные точки. Определите и задокументируйте ключевые контрольные точки

оборудования — то есть те части станка, которые нужно проверять ежедневно перед запуском.

Обязательно включите в список все изнашиваемые детали. Сделайте карту контрольных точек

станка в качестве наглядного пособия для оператора.

Видимость. Если контрольные точки закрыты, замените защитные детали на прозрачные, если это

возможно и безопасно.

Точки настройки. Определите и задокументируйте все точки настройки оборудования вместе

с нужными значениями. Постарайтесь нанести эти настройки прямо на оборудование, как

подсказку при проверке.

Точки смазки. Определите и задокументируйте все точки смазки оборудования. Составьте график

смазывания так, чтобы оно приходилось на пересменку или другие плановые остановки

оборудования. Подумайте, как вынести наружу труднодоступные точки смазки, чтобы их можно

было обработать без остановки оборудования.

Обучение операторов. Научите операторов выявлять аномалии и сообщать о них линейным

менеджерам.

Чек-лист. Составьте простой список мероприятий по Автономному обслуживанию, включающий

все контрольные точки, точки настройки, смазки и другие задачи по обслуживанию,

подконтрольные операторам.

Аудит. Составьте график проверок выполнения пунктов чеклиста. Проверяйте соблюдение чеклиста сначала ежедневно, потом еженедельно. Оптимизируйте чек-лист в процессе.

63. Шаг 3 — измерение Общей эффективности оборудования

Шаг 3 — измерение Общей эффективности оборудования• Общая эффективность оборудования (OEE) или Overall

Equipment Effectiveness — показатель, который определяет долю

планового производственного времени, которое на самом деле

было продуктивным.

• OEE=100% — совершенное производство

OEE=85% — высокий стандарт для дискретных производителей

OEE=60% — типичное значение для дискретных

производителей

OEE=40% — нередкий результат для дискретных

производителей, которые не применяют TPM и бережливое

производство

64.

• На этом этапе создается система для отслеживания OEE целевогооборудования. Эта система может быть ручной или автоматической,

но она должна учитывать причины незапланированных

остановок оборудования.

• Поэтому важно категоризировать каждый незапланированный

простой, чтобы получить ясную картину того, где теряется

продуктивное время. В некоторых случаях причину простоя выявить

не удастся, и такие ситуации нужно вынести в отдельную категорию.

• Данные нужно собирать не меньше двух недель. Только так можно

установить повторяющиеся причины простоев, влияние коротких

остановок и медленных циклов оборудования на общую

производительность. Проверяйте данные каждую смену, чтобы

убедиться, что они достоверные и причины остановок определены

правильно.

65. Шаг 4 — ликвидация основных потерь

Шаг 4 — ликвидация основных потерьНа этом шаге с помощью стратегии Кайдзен устраняются самые значительные источники потерь продуктивного времени по такому

алгоритму:

1.

Выберите потерю. На основе показателя OEE и данных о простоях, выберите одну главную потерю времени, первую в очереди

на устранение. В большинстве случаев наибольшая потеря будет основным источником незапланированных простоев.

2.

Создайте команду. Сформируйте кросс-функциональную команду для решения проблемы. Команда должна включать 4-6 сотрудников —

операторов, сервисный персонал, менеджеров — которые отлично знают оборудование и сработаются вместе.

3.

Соберите информацию. Соберите детальную информацию о признаках проблемы, включая наблюдения, физические доказательства

и фотографии.

4.

Организуйте. Организуйте собрание, чтобы системно подойти к решению проблемы:

+ определите возможные причины проблемы

+ оцените вероятные причины на основе собранной информации

+ определите самые эффективные способы решения

5.

Составьте график. Составьте график плановых простоев станков, чтобы внедрить утвержденные решения. Если на предприятии уже

действует процесс управления изменениями, обязательно используйте этот процесс при реализации исправлений.

6.

Перезапуск. Перезапустите производство и оцените эффективность внесенных изменений. Если результат положительный,

задокументируйте его и двигайтесь к следующей потере. Если ситуация не изменилась, соберите дополнительную информацию

и проведите еще одну сессию для решения проблемы.

На каждом этапе измеряйте OEE, чтобы проверить статус потерь, которые уже были устранены, и контролировать общее улучшение

производительности.

66. Шаг 5 — внедрение методов профилактического обслуживания

Шаг 5 — внедрение методов профилактическогообслуживания

• На этом шаге профилактическое обслуживание интегрируется в программу ухода за оборудованием.

Для начала определите компоненты станков, поддающиеся профилактическому обслуживанию.

• Это могут быть:

• детали, которые изнашиваются

• детали, которые выходят из строя

• точки концентрации напряжений

• Следующим шагом утвердите интервалы профилактического обслуживания:

• для изнашиваемых частей установите текущий уровень износа и базовый интервал замены

• для деталей с прогнозируемым выходом из строя определите базовый интервал поломок

• составьте график планового обслуживания по профилактической замене всех изнашиваемых

и выходящих из строя компонентов на основе времени работы оборудования

• создайте стандартный процесс формирования рабочих заказов на основе графика планового

обслуживания.

• Далее разработайте систему обратной связи, чтобы оптимизировать интервалы обслуживания. Для

этого заведите журнал, в который занесите все изнашиваемые и ломающиеся детали. Отмечайте

в нем факты замены деталей и их состояние в момент замены. Вносите туда внеплановые замены или

неучтенные компоненты станков, чтобы оптимизировать график планового обслуживания.

Менеджмент

Менеджмент