Похожие презентации:

Реализация проекта повышения производительности труда

1. Реализация проекта повышения производительности труда

Старт проекта – 22 октября 2019Сергей Мудров

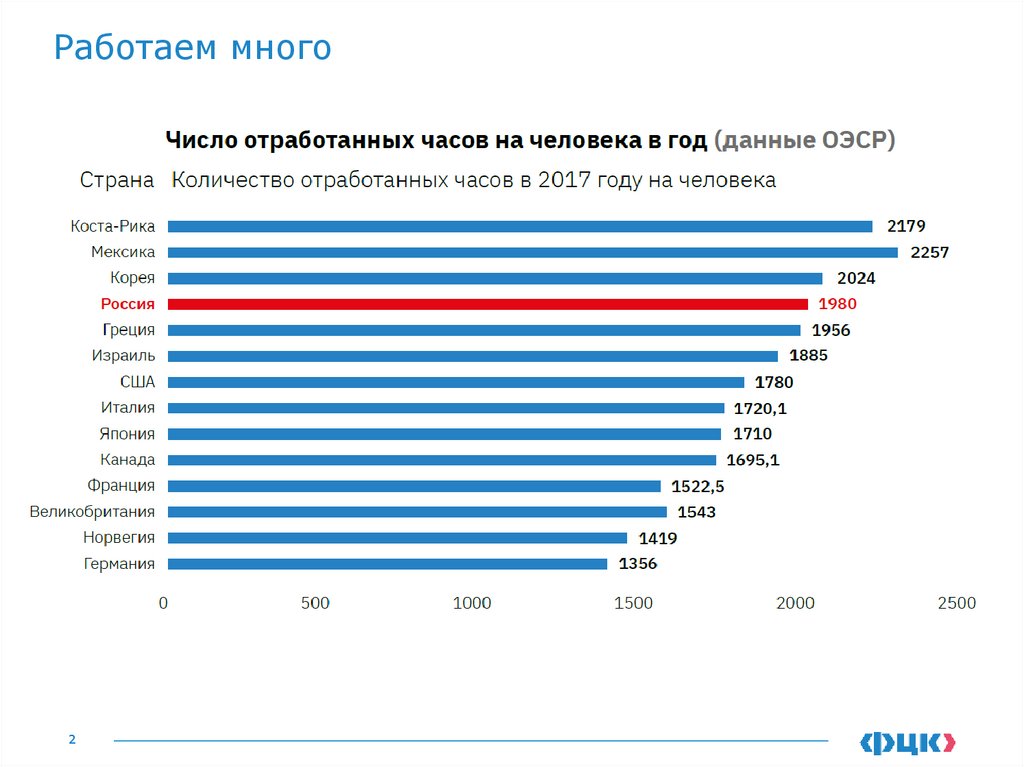

2. Работаем много

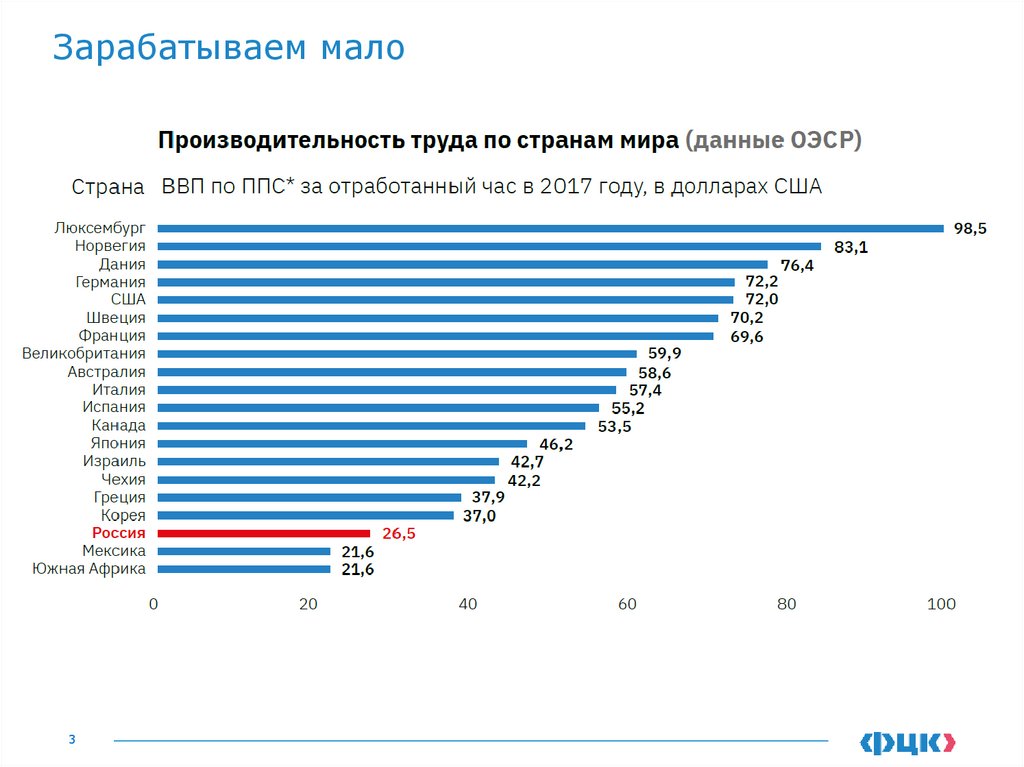

23. Зарабатываем мало

34. Майским указом от 7 мая 2018 В.В. Путина поставлены новые цели:

+5%>10

рост производительности Ежегодное привлечение

труда в год к 2024 году субъектов РФ к участию

в программе

ДЛЯ СТРАНЫ

ДЛЯ РЕГИОНОВ

Повышение

конкурентоспособности

продукции предприятий и

импортозамещение

Поддержка занятости

населения в регионах

Создание культуры

высокой производительности

труда на уровне страны

4

Формирование точек

роста

производительности

Привлечение

инвестиций

Повышение

квалификации

трудовых ресурсов

>10 000

Средних и крупных

предприятий базовых

несырьевых отраслей

экономики

ДЛЯ ПРЕДПРИЯТИЙ

Повышение

производительности труда

Повышение квалификации

кадров

Льготные кредиты

в случае достижения

результатов

5. Роль ФЦК в Национальном проекте

Национальный проект «Производительность труда и поддержка занятости»Предприятие

Роль

проекта

5

Адресная

поддержка

Создание условий для

Поддержка

занятости

Повышение

роста производительности

квалификации и

предприятия и

переобучение

формирование культуры

сотрудников новым

непрерывных улучшений

специальностям

Системные

меры

Снятие админ.

Формирование

барьеров

единой

Льготное

экосистемы

финансирование

производитель

Специализированные

ности

Реализация проекта на

меры поддержки:

предприятиях

экспорт,

Обучение сотрудников

цифровизация и пр.

6. Эксперты ФЦК имеют опыт работы в крупных корпорациях со зрелыми производственными системами

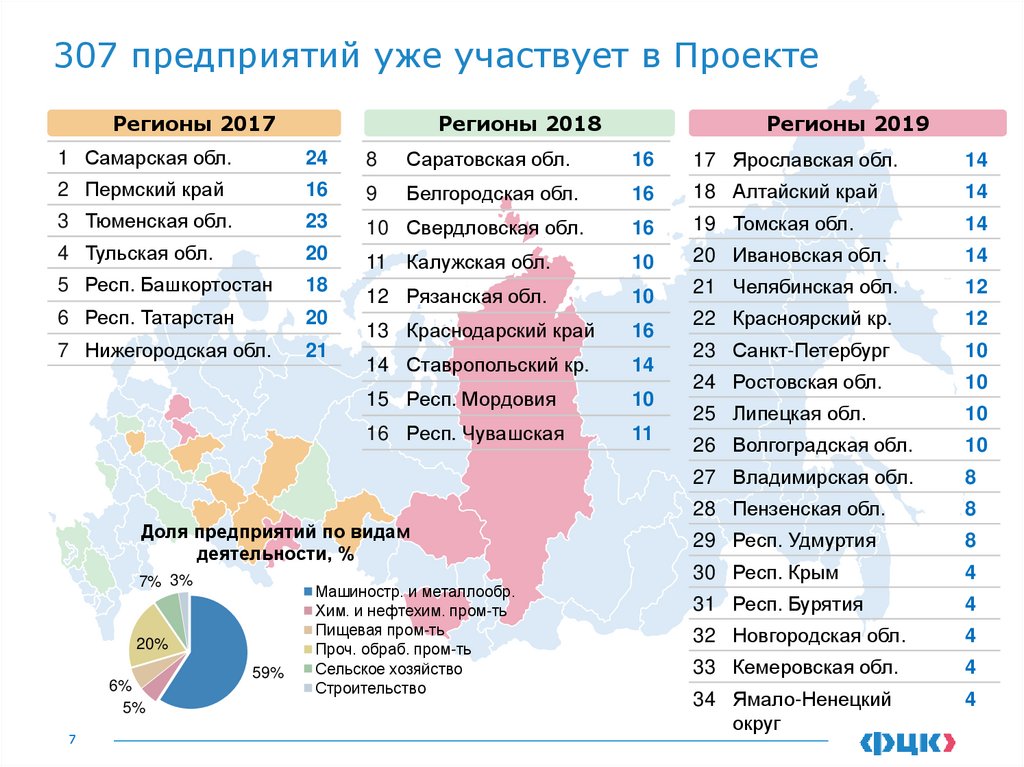

67. 307 предприятий уже участвует в Проекте

Регионы 2017Регионы 2018

Регионы 2019

1 Самарская обл.

24

8

Саратовская обл.

16

17 Ярославская обл.

14

2 Пермский край

16

9

Белгородская обл.

16

18 Алтайский край

14

3 Тюменская обл.

23

10 Свердловская обл.

16

19 Томская обл.

14

4 Тульская обл.

20

11 Калужская обл.

10

20 Ивановская обл.

14

5 Респ. Башкортостан

18

10

21 Челябинская обл.

12

6 Респ. Татарстан

12 Рязанская обл.

20

16

22 Красноярский кр.

12

7 Нижегородская обл.

13 Краснодарский край

21

14 Ставропольский кр.

14

23 Санкт-Петербург

10

15 Респ. Мордовия

10

24 Ростовская обл.

10

16 Респ. Чувашская

25 Липецкая обл.

10

11

26 Волгоградская обл.

10

27 Владимирская обл.

8

28 Пензенская обл.

8

29 Респ. Удмуртия

8

30 Респ. Крым

4

31 Респ. Бурятия

4

32 Новгородская обл.

4

33 Кемеровская обл.

4

34 Ямало-Ненецкий

округ

4

Доля предприятий по видам

деятельности, %

7% 3%

20%

6%

5%

7

59%

Машиностр. и металлообр.

Хим. и нефтехим. пром-ть

Пищевая пром-ть

Проч. обраб. пром-ть

Сельское хозяйство

Строительство

8. Как строится работа на предприятии в рамках проекта

Цели по роступроизводительности

год 3

30%

год 2

15%

год 1

10%

8

9. Цель – культура непрерывных улучшений

3 года2 года

1 год

6 мес.

На

предприятии

создан поток

- образец

3 мес.

На предприятии

создан участок образец

9

На

предприятии

каждый

руководитель

лично

реализует

проекты по

улучшениям

• На предприятии

созданы образцы

в каждом потоке

и основных

офисных

процессах

• Обмен лучшими

практиками

• На предприятии

сотрудники подают

предложения по

улучшению

• 100%

сотрудников

предприятия

обучены основам

бережливого

производства

• Не менее 50%

вовлечены в

реализацию

улучшений

10. Суть производственных систем, выстроенных на принципах бережливого производства

УВИДЕТЬ ПОТЕРИ И РЕЗЕРВЫ В ПОТОКЕ7

+

7 ВИДОВ ПОТЕРЬ:

1.

2.

3.

4.

5.

6.

Лишняя транспортировка

Лишняя обработка

Складирование (запасы)

Ожидание

Лишние движения

Брак (передается на

следующие стадии)

7. Перепроизводство

РАБОТАТЬ

НАД:

10

3

+

РЕЗЕРВЫ

ПРОИЗВОДИТЕЛЬНОСТИ:

1

НЕИСПОЛЬЗОВАННЫЙ

ПОТЕНЦИАЛ ЧЕЛОВЕКА

• труда

• оборудования

• материалов

Устранением

потерь

+

Вскрытием

резервов

+

Раскрытием

человеческого

потенциала

11. Опираясь на базовые принципы, разработано множество инструментов и методов работы

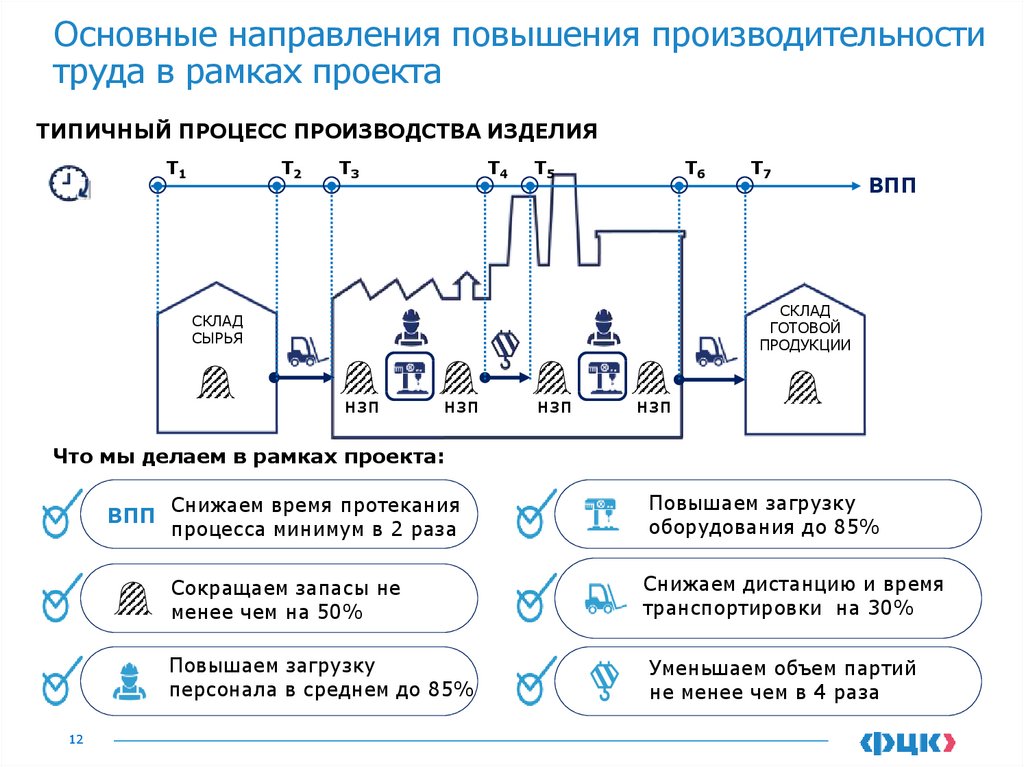

Основные направления повышения производительноститруда в рамках проекта

ТИПИЧНЫЙ ПРОЦЕСС ПРОИЗВОДСТВА ИЗДЕЛИЯ

Т1

Т2

Т3

Т4

Т5

Т6

Т7

ВПП

СКЛАД

ГОТОВОЙ

ПРОДУКЦИИ

СКЛАД

СЫРЬЯ

нзп

нзп

нзп

нзп

Что мы делаем в рамках проекта:

ВПП

Снижаем время протекания

процесса минимум в 2 раза

Повышаем загрузку

оборудования до 85%

Сокращаем запасы не

менее чем на 50%

Снижаем дистанцию и время

транспортировки на 30%

Повышаем загрузку

персонала в среднем до 85%

12

Уменьшаем объем партий

не менее чем в 4 раза

12. Основные направления повышения производительности труда в рамках проекта

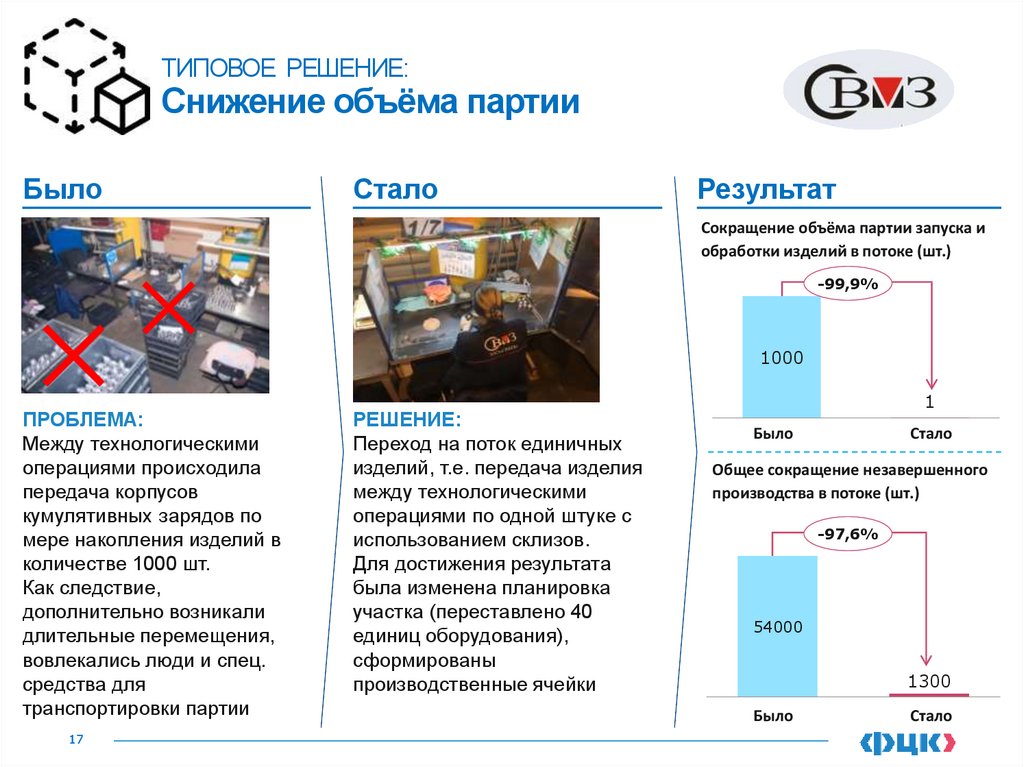

ТИПОВОЕ РЕШЕНИЕ:Снижение объёма партии

Было

Стало

Результат

Сокращение объёма партии запуска и

обработки изделий в потоке (шт.)

-99,9%

1000

ПРОБЛЕМА:

Между технологическими

операциями происходила

передача корпусов

кумулятивных зарядов по

мере накопления изделий в

количестве 1000 шт.

Как следствие,

дополнительно возникали

длительные перемещения,

вовлекались люди и спец.

средства для

транспортировки партии

17

РЕШЕНИЕ:

Переход на поток единичных

изделий, т.е. передача изделия

между технологическими

операциями по одной штуке с

использованием склизов.

Для достижения результата

была изменена планировка

участка (переставлено 40

единиц оборудования),

сформированы

производственные ячейки

1

Было

Стало

Общее сокращение незавершенного

производства в потоке (шт.)

-97,6%

54000

1300

Было

Стало

13. Процесс реализации программы на отдельном предприятии-участнике

ТИПОВОЕ РЕШЕНИЕ:Встроенное качество

Было

Токарная

обработка

Стало

Фрезерная

обработка

Слесарные

работы 1

Токарная

обработка

Результат

ОТК

Сокращение доработок при изготовлении

корпусов кумулятивных зарядов

(шт./смену)

-81,7%

Фрезерная

обработка

600

ОТК

ПРОБЛЕМА:

Высокий уровень дефектов,

выявленных отделом

технического контроля (ОТК)

на выходе из

производственного потока

изготовления корпусов

кумулятивных зарядов.

Большинство дефектов

получены после обработки

на токарных станках

1- сверловочная, зенковочная, зачистка

18

Слесарные

работы 1

110

ОТК

РЕШЕНИЕ:

При выявлении отклонений,

на станке оператора,

контролером ОТК

блокируется патрон зажима

заготовки («Пока - Йока») и

срабатывает световой сигнал

«Андон», после чего

оператор устраняет причину

отклонений

Было

Стало

Сокращение количества брака, шт.

-94,6%

373

20

Было

Стало

14. Процесс реализации программы на отдельном предприятии-участнике

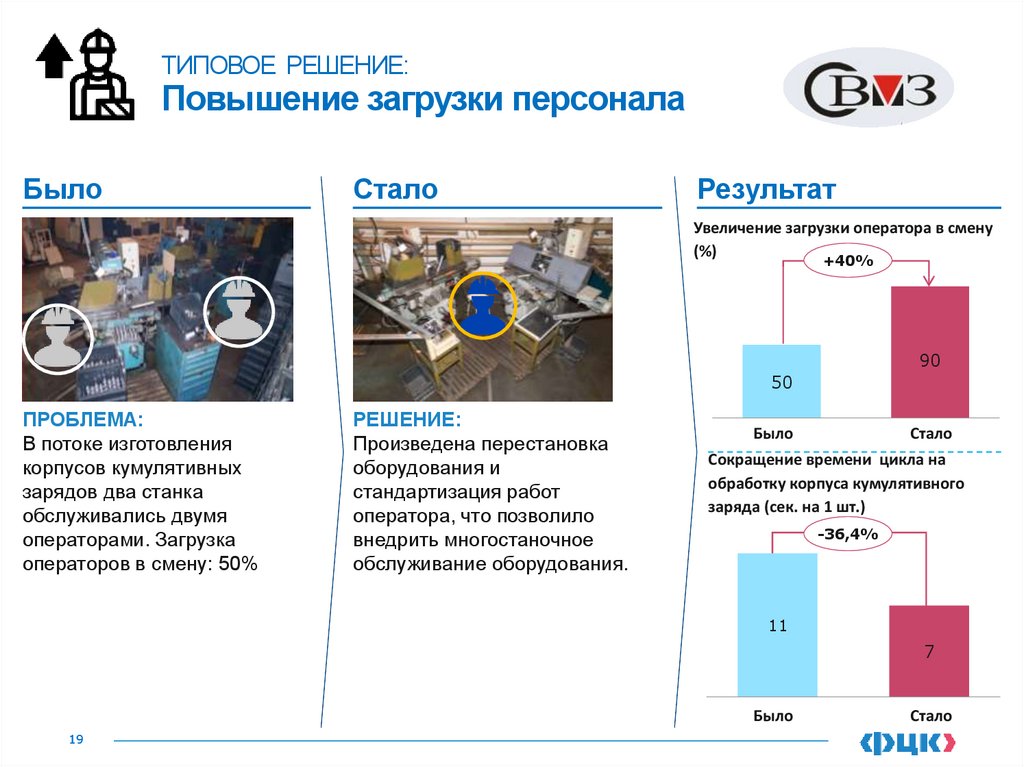

ТИПОВОЕ РЕШЕНИЕ:Повышение загрузки персонала

Было

Стало

Результат

Увеличение загрузки оператора в смену

(%)

+40%

90

50

ПРОБЛЕМА:

В потоке изготовления

корпусов кумулятивных

зарядов два станка

обслуживались двумя

операторами. Загрузка

операторов в смену: 50%

РЕШЕНИЕ:

Произведена перестановка

оборудования и

стандартизация работ

оператора, что позволило

внедрить многостаночное

обслуживание оборудования.

Было

Стало

Сокращение времени цикла на

обработку корпуса кумулятивного

заряда (сек. на 1 шт.)

-36,4%

11

7

Было

19

Стало

15. Ключевые вехи проекта в первые 3 месяца программы

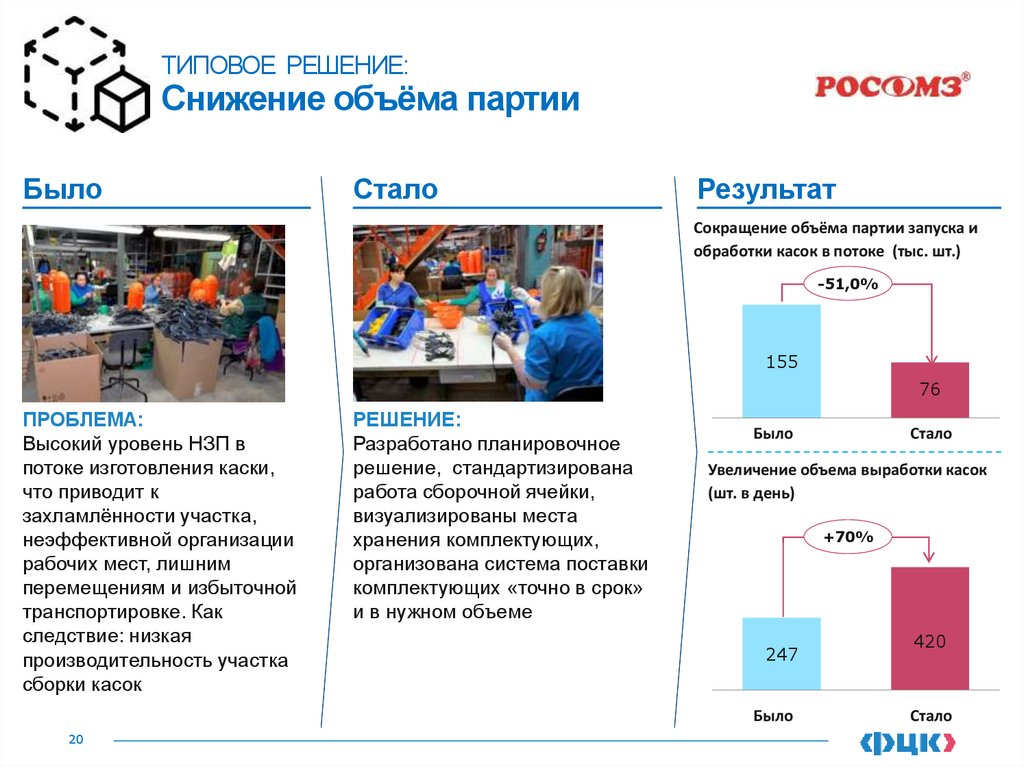

ТИПОВОЕ РЕШЕНИЕ:Снижение объёма партии

Было

Стало

Результат

Сокращение объёма партии запуска и

обработки касок в потоке (тыс. шт.)

-51,0%

155

76

ПРОБЛЕМА:

Высокий уровень НЗП в

потоке изготовления каски,

что приводит к

захламлённости участка,

неэффективной организации

рабочих мест, лишним

перемещениям и избыточной

транспортировке. Как

следствие: низкая

производительность участка

сборки касок

РЕШЕНИЕ:

Разработано планировочное

решение, стандартизирована

работа сборочной ячейки,

визуализированы места

хранения комплектующих,

организована система поставки

комплектующих «точно в срок»

и в нужном объеме

Было

Увеличение объема выработки касок

(шт. в день)

+70%

247

Было

20

Стало

420

Стало

16. Ключевые вехи проекта во вторые 3 месяца программы

ТИПОВОЕ РЕШЕНИЕ:Снижение времени переналадки

оборудования

Было

Стало

Результат

Сокращение времени переналадки

колпачковой машины на линии

наполнения баллонов, мин*

-79,3%

ПРОБЛЕМА:

Длительное время

переналадки линии

наполнения баллонов,

приводящее к потерям в

выпуске готовой продукции.

Как следствие: большой

объём партии для

минимизации количества

переналадок

21

РЕШЕНИЕ:

Размещение стенда (на

колёсах) с оснасткой для

переналадки рядом с

оборудованием.

Отказ от болтовых соединений,

переход на быстросъёмные

фиксаторы («барашки»).

Привлечение операторов к

переналадке оборудования

58

12

Было

Стало

* Каждая минута работы линии

наполнения – 100 баллонов готовой

продукции

17.

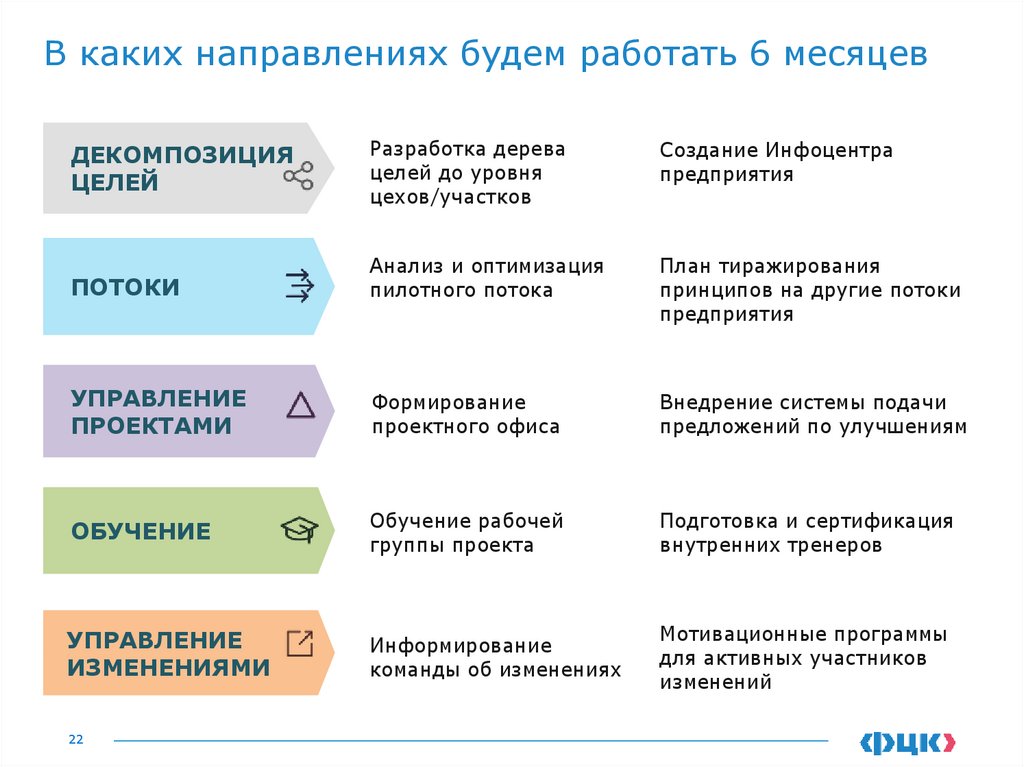

В каких направлениях будем работать 6 месяцевДЕКОМПОЗИЦИЯ

ЦЕЛЕЙ

Разработка дерева

целей до уровня

цехов/участков

Создание Инфоцентра

предприятия

ПОТОКИ

Анализ и оптимизация

пилотного потока

План тиражирования

принципов на другие потоки

предприятия

УПРАВЛЕНИЕ

ПРОЕКТАМИ

Формирование

проектного офиса

Внедрение системы подачи

предложений по улучшениям

ОБУЧЕНИЕ

Обучение рабочей

группы проекта

Подготовка и сертификация

внутренних тренеров

УПРАВЛЕНИЕ

ИЗМЕНЕНИЯМИ

Информирование

команды об изменениях

Мотивационные программы

для активных участников

изменений

22

Экономика

Экономика