Похожие презентации:

Виды дефектов (Тема 7)

1.

ОСНОВЫ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯПРЕЗЕНТАЦИЯ Краткого конспекта по ВИК № 7 (110 стр.)

Тема 7 – Виды дефектов (110 стр.)

(разделы учебника по ВИК

Клюев В.В., Соснин Ф.Р. Визуальный и измерительный контроль. М. РОНКТД, 1998.236 с.)

Содержание:

1. Дефекты при входном контроле основного металла.

2. Дефекты при изготовлении изделий (сварные соединения).

3. Дефекты выявляемые при техническом диагностировании.

Контрольные вопросы по Теме 7 (20шт.) – для письменных ответов

Контрольные тестовые вопросы по Теме 7. (30шт.)

(адрес автора omrez@bk.ru)

2.

При визуальном контроле производится осмотр контролируемой поверхностиневооруженным глазом или с помощью луны 4-7-кратного увеличения.

При техническом диагностировании допускается применение оптических приборов

для визуального осмотра до 20-кратного увеличения.

Дефекты, выявленные при визуальном контроле, различны по виду и по причине

возникновения.

Ниже приведены различные типы дефектов на разных этапах изготовления с указанием

причин возникновения.

1. Дефекты при входном контроле основного металла.

(Металлургические дефекты)

Входной контроль выполняется при поступлении материала на предприятие организацию с

целью подтверждения соответствия его качества действующим нормативным документам,

при этом могут встречаться следующие дефекты.

Дефекты слитков, проката и поковок металлоизделий из стали:

- внутренние дефекты слитков;

- дефекты поверхности, обусловленные качеством слитка;

- дефекты поверхности, образованные в процессе деформации;

- дефекты поверхности, образовавшиеся при отделочных операциях.

3.

Перечень внутренних дефектов слитков:1. Усадочная раковина.

2. Рослый слиток.

3. Пузырь.

4. Корочка.

5. Осевая пористость.

6. U-образная ликвация.

7. Межкристаллитные трещины.

8. Ликвация.

9. Загрязнения .

10. Внутренние разрывы.

11.Флокены.

Дефекты поверхности, обусловленные качеством слитка

1. Волосовина.

2. Раскатанный (раскованный) пузырь.

3. Расслоение.

4. Слиточная рванина.

5. Слиточная плена.

4.

Дефекты поверхности, образованные в процессе деформации1. Деформационная рванина.

2. Рванина на кромках.

3. Прокатная плена

4. Скворечник.

5.Ус.

6. Порез.

7. Закат.

8. Риска.

9. Надир.

10. Чешуйчатость.

11. Перегрев поверхности.

12.Рябизна.

13. Цвета побежалости.

Дефекты поверхности, образовавшиеся при отделочных операциях

1. Шлифовочные трещины.

2. Травильные трещины.

3. Недотрав.

4. Перетрав.

5. Налет шлама.

6. Остатки окалины.

7. Пятна ржавчины.

8. Оттенки травления.

9. Вмятины.

10. Царапина.

5.

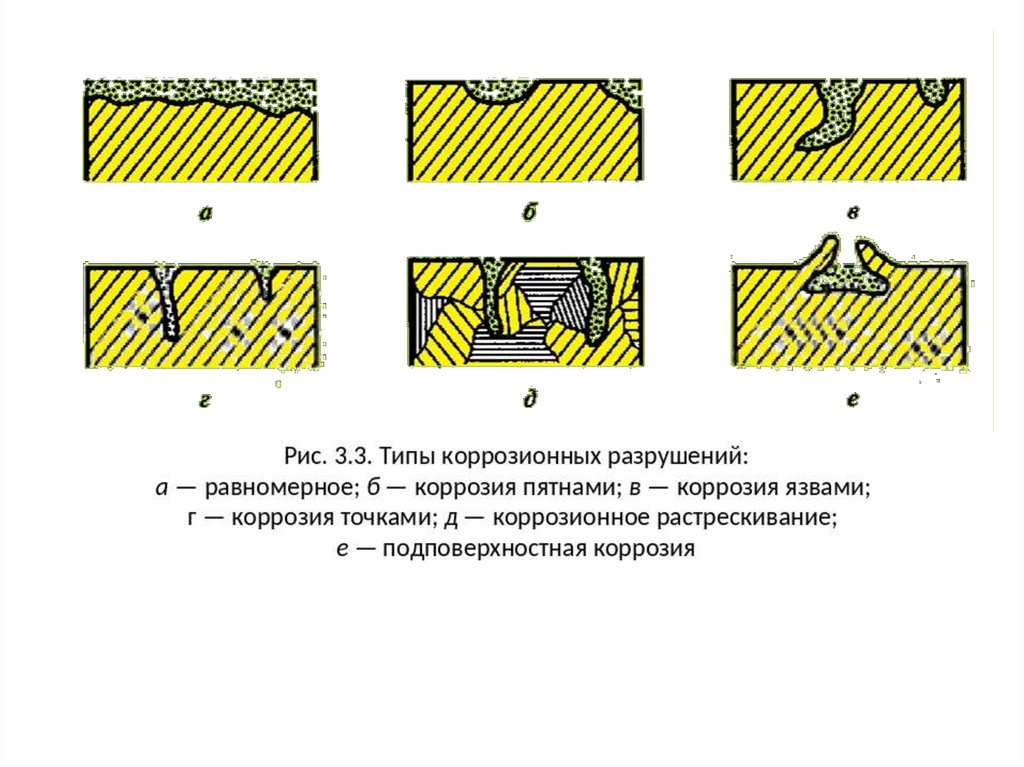

Классификация дефектов стенки трубопроводов.Дефекты для магистральных трубопроводов могут быть сгруппированы по видам:

а) дефекты механического происхождения: царапины, риски, надрезы и др.;

б) дефекты коррозионного происхождения:

• сплошная коррозия: равномерная, неравномерная;

• местная: точечная, пятнами, язвы;

• питтинговая коррозия;

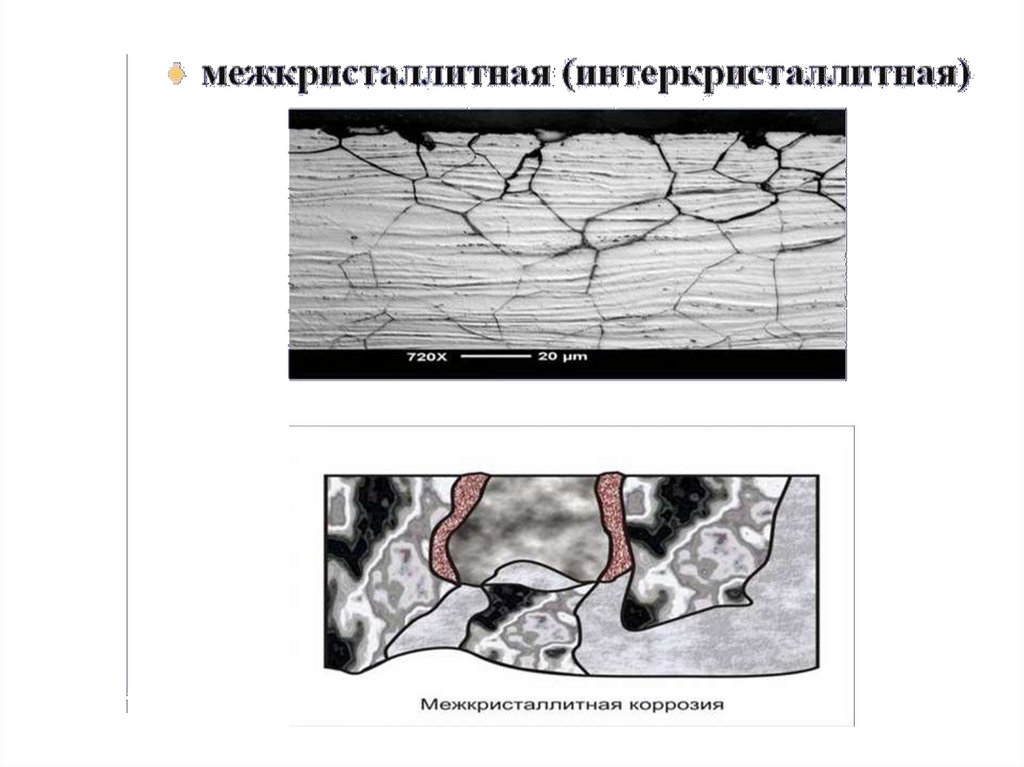

• межкристаллическая;

в) технологические дефекты: трещины, расслоения, рванины, закаты, клепы и др.;

г) дефекты сварки: (при изготовлении труб)

• брызги, капли застывшего металла;

• прижог, законтачивание;

• дефекты в кольцевых и продольных сварочных соединениях.

При входном контроле труб визуально необходимо контролировать

отсутствие дефектов, вызванных технологией изготовления, условиями хранения или

транспортировкой, т.е. дефекты механического и технологического происхождения.

6.

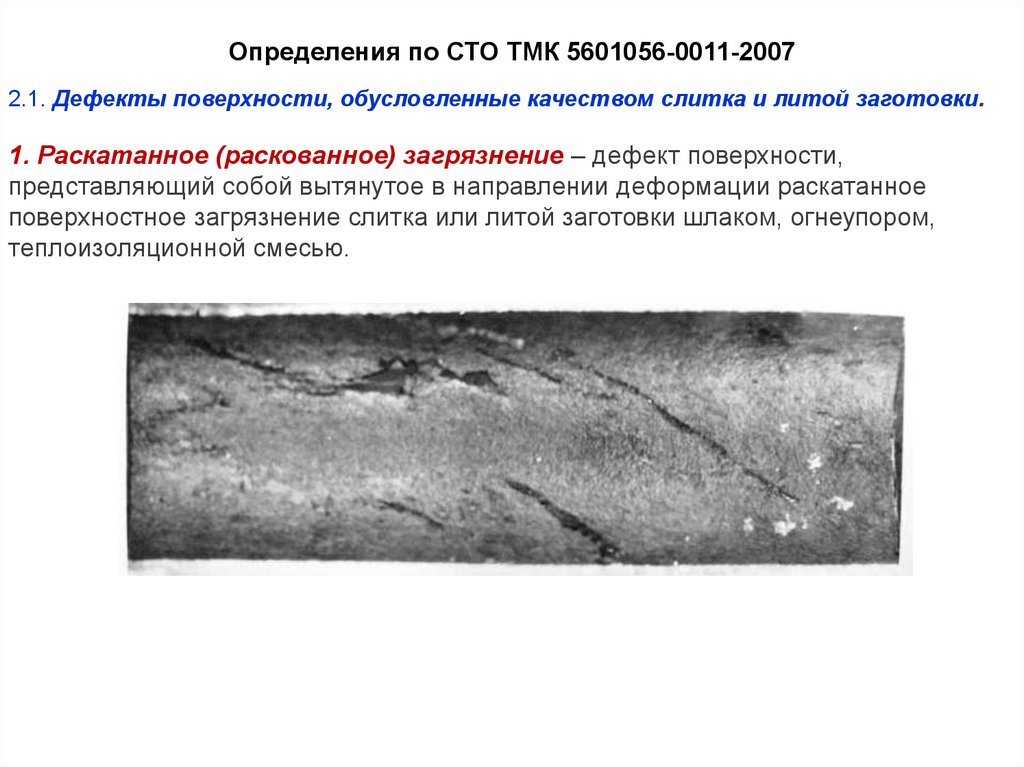

Определения по СТО ТМК 5601056-0011-20072.1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки.

1. Раскатанное (раскованное) загрязнение – дефект поверхности,

представляющий собой вытянутое в направлении деформации раскатанное

поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором,

теплоизоляционной смесью.

7.

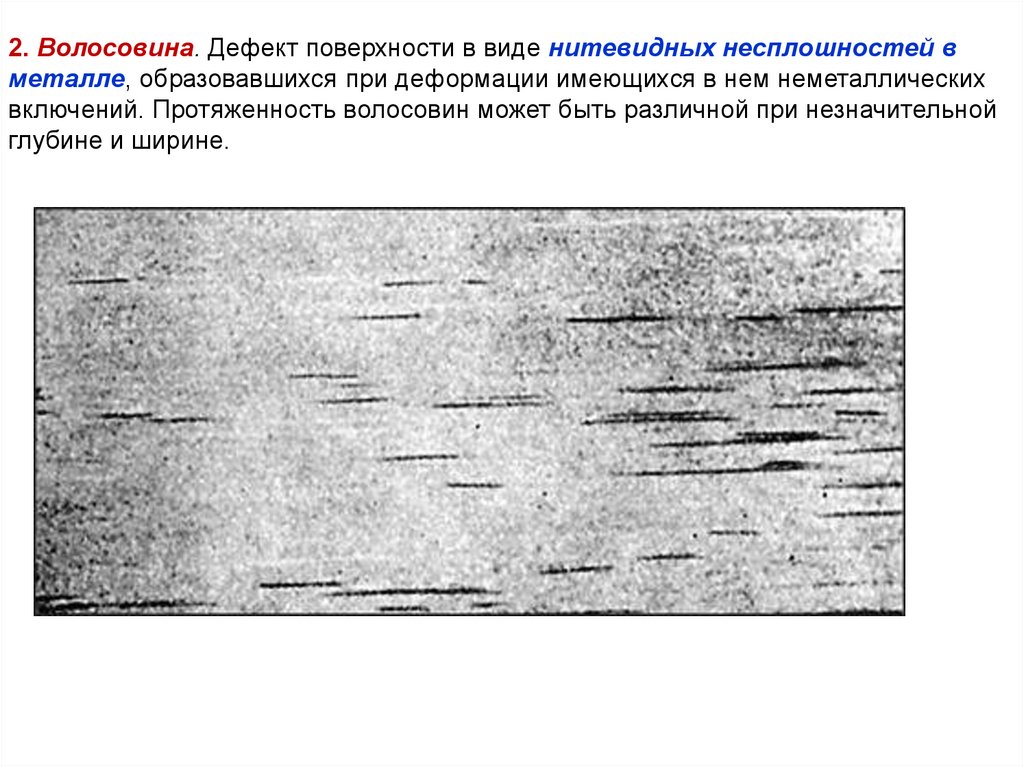

2. Волосовина. Дефект поверхности в виде нитевидных несплошностей вметалле, образовавшихся при деформации имеющихся в нем неметаллических

включений. Протяженность волосовин может быть различной при незначительной

глубине и ширине.

8.

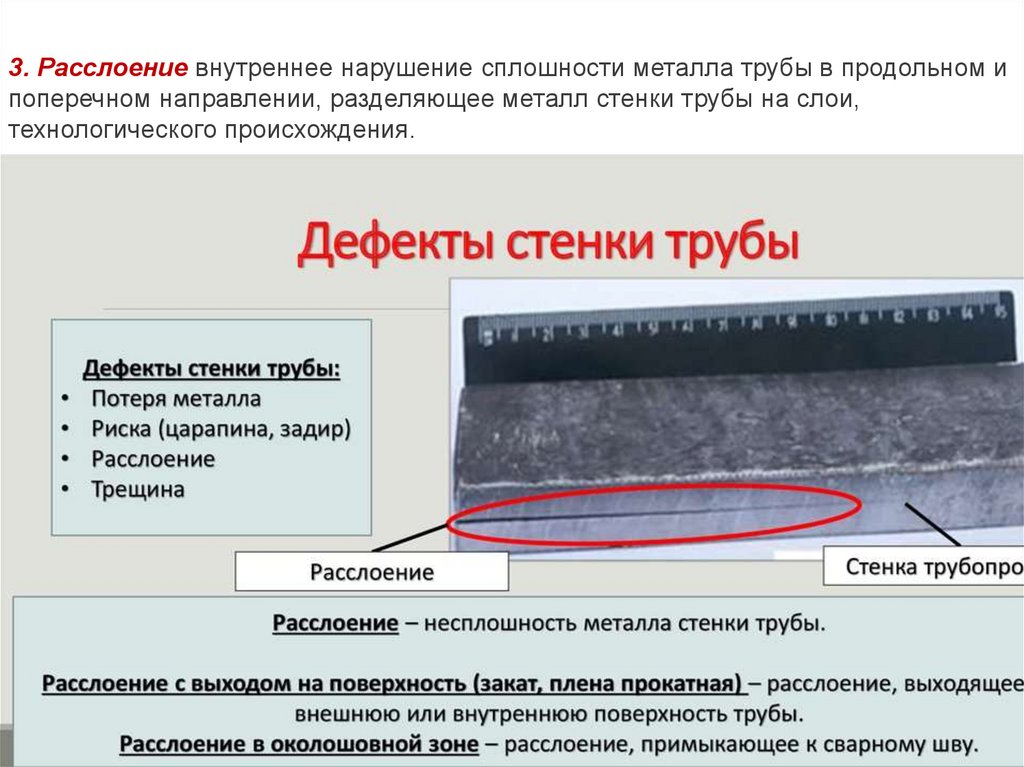

3. Расслоение внутреннее нарушение сплошности металла трубы в продольном ипоперечном направлении, разделяющее металл стенки трубы на слои,

технологического происхождения.

9.

4. Раскатанная (раскованная) трещина – Дефект поверхности,представляющий собой разрыв металла, образовавшийся при раскатке (расковке)

продольной или поперечной трещины слитка или литой заготовки.

В результате может образоваться рванина.

10.

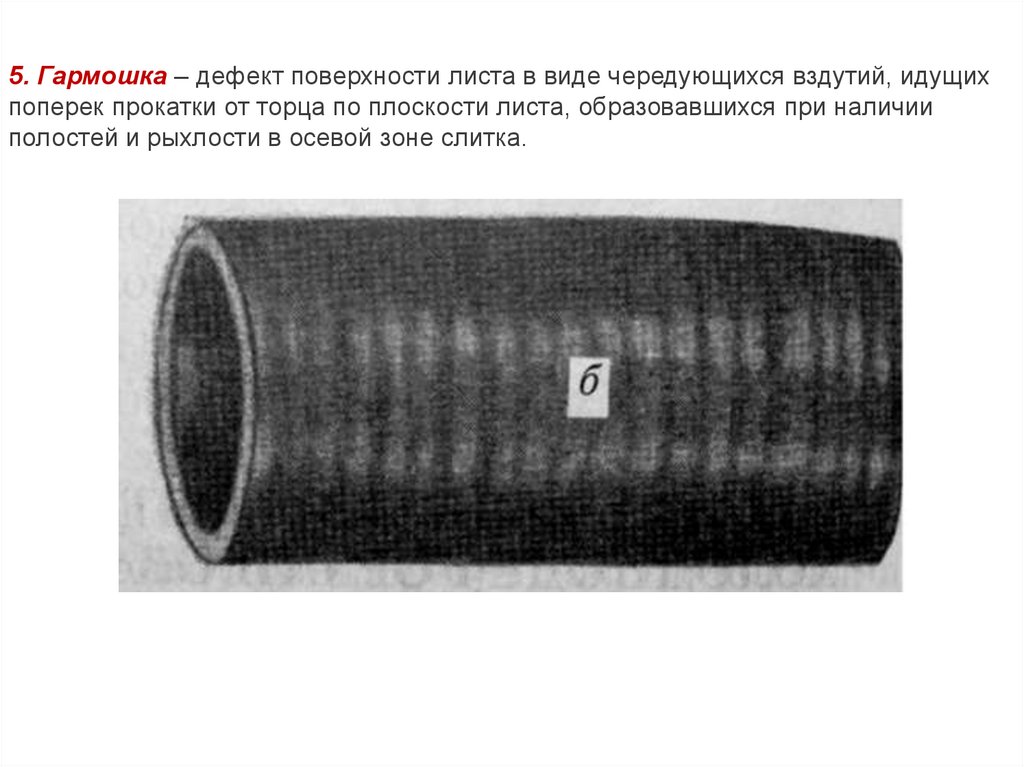

5. Гармошка – дефект поверхности листа в виде чередующихся вздутий, идущихпоперек прокатки от торца по плоскости листа, образовавшихся при наличии

полостей и рыхлости в осевой зоне слитка.

11.

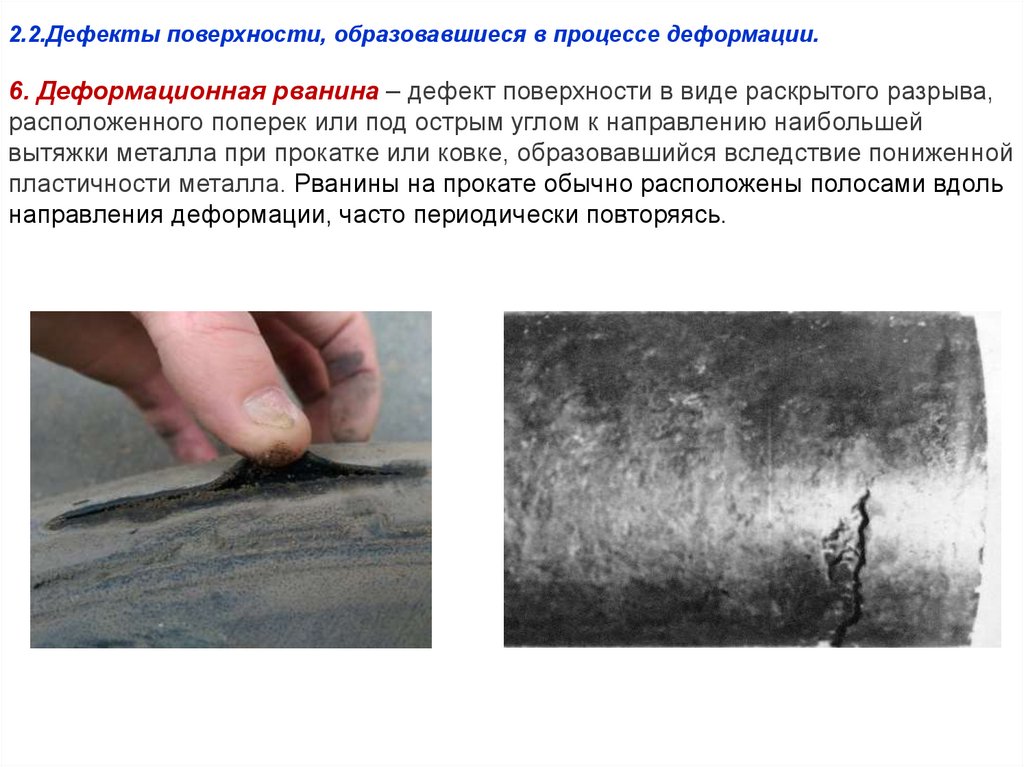

2.2.Дефекты поверхности, образовавшиеся в процессе деформации.6. Деформационная рванина – дефект поверхности в виде раскрытого разрыва,

расположенного поперек или под острым углом к направлению наибольшей

вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной

пластичности металла. Рванины на прокате обычно расположены полосами вдоль

направления деформации, часто периодически повторяясь.

12.

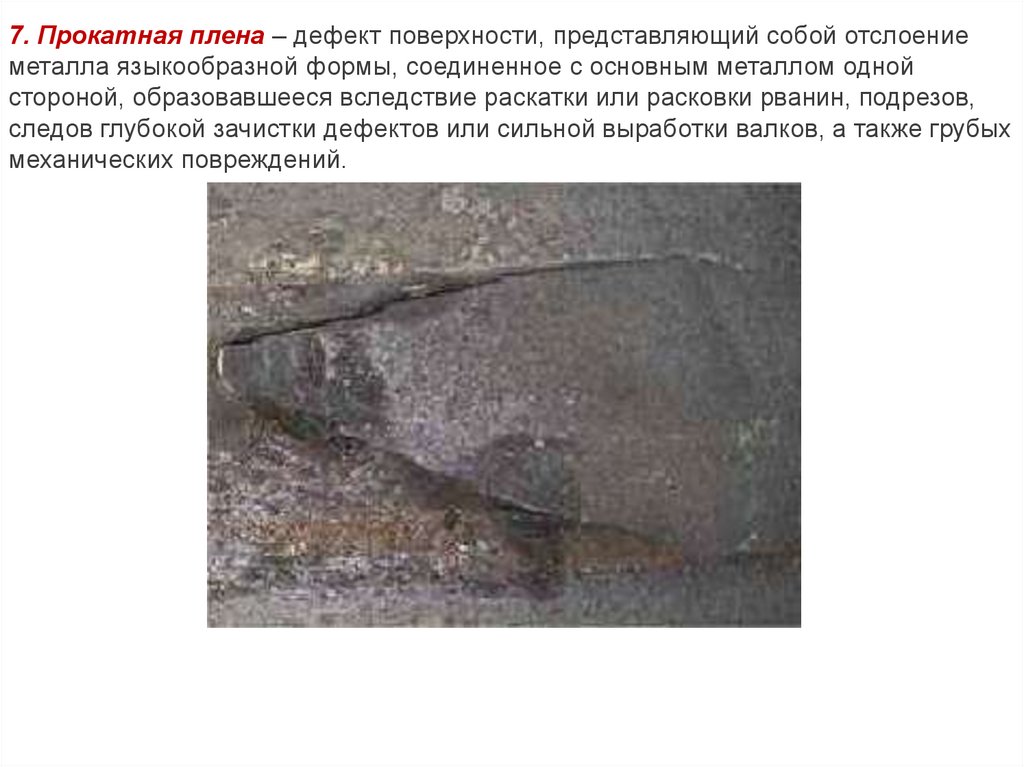

7. Прокатная плена – дефект поверхности, представляющий собой отслоениеметалла языкообразной формы, соединенное с основным металлом одной

стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов,

следов глубокой зачистки дефектов или сильной выработки валков, а также грубых

механических повреждений.

13.

8. Трещина напряжения – дефект поверхности, представляющий собой разрывметалла, идущий вглубь под прямым углом к поверхности, образовавшийся

вследствие напряжений, связанных со структурными превращениями или

неравномерным нагревом и охлаждением.

14.

9. Трещина дефект в виде разрыва (несплошности) металла, геометрия которогоопределяется двумя размерами (протяженность, глубина).

. Часто образуются внутренние разрывы - разрывы металла при его горячей

деформации вследствие его перегрева. Разрывы обычно мелкие групповые, однако при

сильном перегреве наблюдаются грубые разрывы.

15.

10. Скворечник – дефект поверхности в виде выходящей на поверхность полостисо сглаженными и окисленными стенками, образовавшейся при ковке или прокатке

в результате раскрытия внутренней трещины, которая возникла под действием

напряжений при нагреве холодного металла.

16.

11. Ус – дефект поверхности, представляющий собой продольный выступ с однойили двух диаметрально противоположных сторон прутка, образовавшийся

вследствие неправильной подачи металла в калибр, переполнения калибров или

неправильной настройки валков и привалковой арматуры.

17.

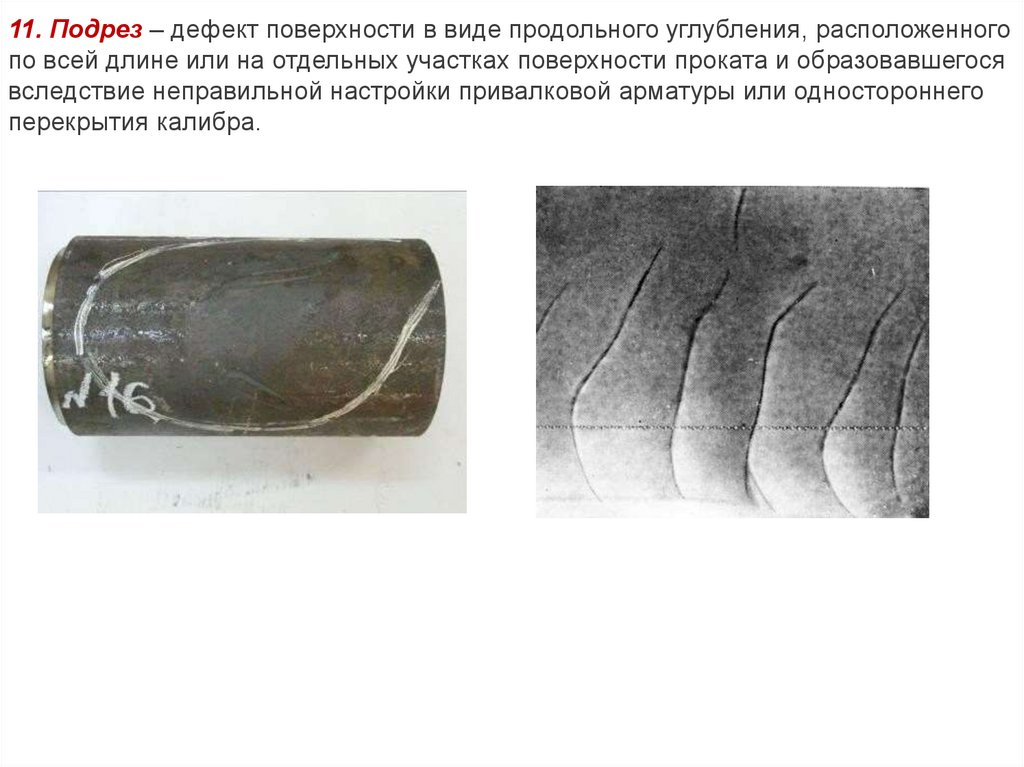

11. Подрез – дефект поверхности в виде продольного углубления, расположенногопо всей длине или на отдельных участках поверхности проката и образовавшегося

вследствие неправильной настройки привалковой арматуры или одностороннего

перекрытия калибра.

18.

12. Морщины – дефекты поверхности в виде группы чередующихся продольныхуглублений и выступов, располагающихся, в основном, по всей длине раската,

преимущественно в зоне, соответствующей разъёму валков, и образовавшихся при

повышенных обжатиях боковых граней.

19.

13. Закат – дефект поверхности, представляющий собой прикатанныйпродольный выступ, образовавшийся в результате закатывания уса, подреза,

грубых следов зачистки и глубоких рисок.

20.

14.Риска – дефект поверхности в виде канавки без выступа кромок сзакругленным или плоским дном, образовавшийся от царапания поверхности

металла изношенной прокатной арматурой.

21.

15. Отпечатки – дефект поверхности в виде углублений или выступов,расположенных по всей поверхности или на отдельных её участках,

образовавшихся от выступов и углублений на прокатных валках, роликах или

ковочном инструменте.

22.

16.Чешуйчатость – дефект поверхности, представляющий собой отслоения иразрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной

пластичности металла периферийной зоны.

23.

17. Перегрев поверхности – дефект в виде шероховатости поверхности скрупным зерном, рыхлой окалиной и сеткой трещин по границам крупных

кристаллов, образующейся при превышении температуры и времени нагрева.

24.

18. Вкатанная окалина – дефект поверхности в виде вкраплений остатковокалины, вдавленной в поверхность металла при деформации.

25.

19. Рябизна – дефект поверхности в виде мелких углублений, образующих полосыили сетку, наблюдаемых после удаления вкатанной окалины.

26.

20. Раковины от окалины – дефект поверхности в виде отдельных углублений,частично вытянутых вдоль направления прокатки, образующихся при

вытравливании и выпадении вкатанной окалины. Часто образуются внутри трубы.

27.

21. Раковина-вдав – дефект поверхности листа и ленты в виде одиночногоуглубления, образовавшегося при выпадении или вытравливании вкатанной

инородной частицы.

28.

22. Заусенец – дефект поверхности, представляющий собой острый, в видегребня, выступ, образовавшийся при резке металла.

29.

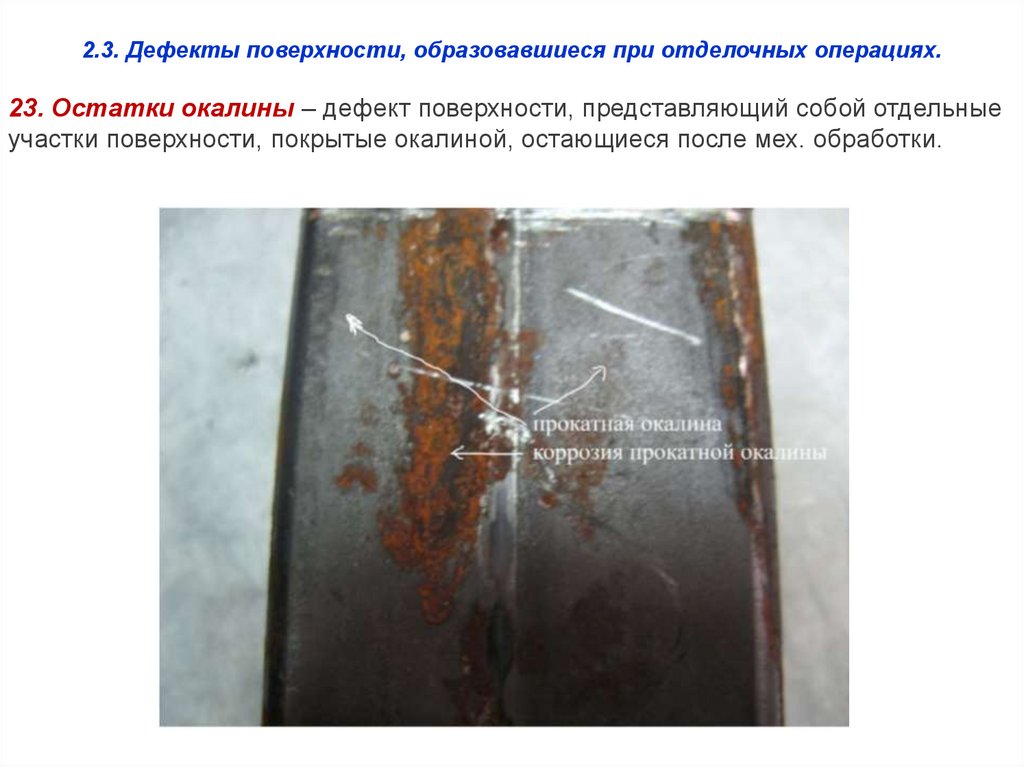

2.3. Дефекты поверхности, образовавшиеся при отделочных операциях.23. Остатки окалины – дефект поверхности, представляющий собой отдельные

участки поверхности, покрытые окалиной, остающиеся после мех. обработки.

30.

24. Пятна ржавчины – дефект поверхности в виде пятен или полос с рыхлойструктурой окисной пленки, образовавшихся в результате попадания влаги и

недостаточной промывки металла от травильных растворов.

31.

25. Вмятины – дефект поверхности в виде произвольно расположенныхуглублений различной формы, образовавшихся вследствие повреждения и ударов

поверхности при транспортировке, правке, складировании и других операциях.

Оценка кольцевой вмятины

26. Глубина вмятины максимальное расстояние от образующей трубы до

поверхности трубы во вмятине.

32.

27. Царапина – дефект поверхности, представляющий собой углублениенеправильно формы и произвольного направления, образующегося в результате

механических повреждений, в том числе, при складировании и транспортировании

металла.

33.

28. Задир дефект поверхности трубы в виде широких продольных углублений,образующихся от резкого трения о детали прокатного и /или подъемнотранспортного оборудования.

34.

29. Забоина повреждение, появляющееся в результате динамическоговзаимодействия поверхности трубы с твердым телом, имеющим острые края, без

касательного по отношению к поверхности стенки трубы перемещения и заметного

остаточного местного изгиба тела трубы.

35.

30. Сужение (овальность) уменьшение проходного сечения трубы, при которомсечение трубы имеет отклонение от окружности.

36.

31. Гофры чередующиеся поперечные выпуклости и вогнутости на теле трубы.37.

38.

39.

40.

Дефекты сварных соединений41.

2. Дефекты при изготовлении изделий (сварные соединения).Дефекты сварных швов и соединений, выполненных сваркой плавлением,

возникают из-за нарушения требований нормативных документов к

подготовке, сборке и сварке соединяемых узлов, механической и

термической обработке сварных швов и самой конструкции, к сварочным

материалам.

Дефекты сварных соединений могут классифицироваться по различным признакам:

форме, размеру, размещению в сварном шве, причинам образования, степени

опасности и т. д.

Наиболее применяемыми классификациями дефектов являются рекомендации

межгосударственного стандарта ГОСТ 30242-97 «Дефекты соединений при сварке

металлов плавлением. Классификация, обозначения и определения» и ГОСТ Р ИСО

6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и

сплошности в металлических материалах. Часть 1. Сварка плавлением»

42.

Согласно этим стандартам дефекты сварных соединений подразделяютсяна шесть групп:

- трещины;

- полости, поры, свищи, усадочные раковины, кратеры;

- твердые включения;

- несплавления и непровары;

- нарушения формы шва – подрезы, усадочные канавки,

превышения выпуклости, превышения проплава, наплавы,

смещения, натеки, прожоги и др.;

- прочие дефекты.

Каждому типу дефекта соответствует цифровое обозначение, а также возможно

буквенное обозначение, рекомендованное международным институтом сварки (МИС).

43.

По ГОСТ 30242-97 трещиной называется несплошность, вызванная местнымразрывом шва или околошовной зоны, который может возникнуть в результате

резкого охлаждения металла или действия механических нагрузок.

В зависимости от ориентации трещины делятся на

-продольные (ориентированные параллельно оси сварного шва) – цифровое

обозначение 101, буквенное обозначение Ea;

-поперечные (ориентированные поперек оси сварного шва) –

цифровое обозначение 102, буквенное обозначение Eb;

-радиальные (радиально расходящиеся из одной точки) –

цифровое обозначение 103, буквенное обозначение Eс.

Они могут быть расположены в металле сварного шва (СШ), в зоне термического

влияния (ЗТВ), в основном металле (ОМ).

44.

Также выделяют следующие виды трещин:- размещенные в кратере сварного шва – 104, Ec;

- групповые раздельные – 105, E;

- групповые разветвленные – 106, E;

- микротрещины (1001), обнаруживаемые оптическими методами не менее чем при 50тикратном увеличении.

45.

ТРЕЩИНА- несплошность, вызванная местным разрывом шва или околошовной зоныТРЕЩИНЫ

Разветвленная трещина

ГОРЯЧИЕ

(ГТ)

ХОЛОДНЫЕ

(ХТ)

Причины:

Продольная трещина

засоренность основного и присадочного

металла примесями серы и фосфора,

высокая скорость охлаждения сварочного

соединения,

действие нагрузок,

жесткость свариваемого контура.

Дефект недопустимый.

Радиальная трещина

46.

Газовая полость (по ГОСТ 30242-97) – это полость произвольной формы, не имеющаяуглов, образованная газами, задержанными в расплавленном металле.

Порой (газовой порой, 2011) называется газовая полость обычно сферической

формы. Буквенное обозначение газовой поры, используемое МИС, – Aa.

Поры могут подразделяться на:

равномерно распределенные по сварному шву – 2012;

расположенные скоплением – 2013;

расположенные цепочкой – 2014.

47.

Поры наружные, выходящие на поверхность шваПоры внутренние, обнаруженные с помощью рентгеновского снимка

48.

К продолговатым полостям (2015, Ab) относятся несплошности, вытянутые вдоль осисварного шва.

Свищи (2016, Ab) – продолговатые трубчатые полости, вызванные выделением газа.

Изображение свища в сварном шве

на снимке

Свищ в сварном шве

49.

К полостям также относятся усадочные раковины (202, R) и кратеры (2024, K).Усадочная раковина (по ГОСТ 30242-97) – это полость, которая образуется вследствие

усадки при затвердевании.

Кратером называется незаваренная усадочная раковина в конце валика сварного шва.

Усадочная раковина в сварном шве

Незаваренная усадочная раковина в конце

валика сварного шва или кратер.

50.

Твердые включения (300) – это твердые инородные вещества металлическогоили неметаллического происхождения, оставшиеся в металле сварного шва.

Остроугольными включениями называются включения с хотя бы одним острым

углом.

Виды твердых включений:

шлаковые включения (301, Ba)

– линейные (3011), разобщенные (3012), прочие (3013);

флюсовые включения (302, G)

– линейные (3021), разобщенные (3022), прочие (3023);

оксидные включения (303, J);

металлические включения (304, H)

– вольфрамовые (3041), медные (3042), из другого металла (3043).

51.

52.

Чаще всего при ручной дуговой сварке трубопроводов наблюдаются шлаковыевключения - полости в металле сварного шва, заполненные шлаками, не

успевающими всплыть на поверхность шва. Поэтому визуальным контролем шлак трудно

обнаружить.

Причины :

Тугоплавкость и повышенная вязкость

шлаков электродных покрытий;

Высокий удельный вес шлака;

Недостаточное раскисление металла

шва;

Большое поверхностное натяжение

шлака;

Плохая очистка поверхности валиков

от шлака при многослойной сварке;

Затекание шлака в зазоры между

свариваемыми кромками и в месте

Шлак оставшийся на поверхности шва

подрезов;

Неравномерность плавления

электродного покрытия.

Незначительные шлаковые включения

могут быть допустимы

Шлак внутри шва обнаруживается на снимке

53.

Несплавлением (401) называется отсутствие соединения между металлом шва иосновным металлом либо между отдельными валиками сварного шва.

Типы несплавлений:

- по боковой поверхности (4011);

- между валиками (4012);

- в корне сварного шва (чаше всего непровар) (4013).

Непровар (402, D) или неполный провар – это несплавление основного металла на

участке или по всей длине шва, появляющееся из-за неспособности расплавленного

металла проникнуть в корень соединения (заполнить зазор между деталями).

54.

Непровар в корне таврового соединенияможно обнаружить визуально, если есть

возможность разрезать вертикально сварное

соединение.

Иногда это может быть технологический

непровар, связанный с большой толщиной

соединяемых элементов конструкции.

В стыковых сварных соединениях непровары и несплавления обнаруживаются только при

помощи радиографического контроля.

Непровар в корне стыкового сварного соединения

55.

56.

Нарушение формы сварного шва (500) – это отклонение формы наружныхповерхностей шва или геометрии соединения от заданного значения. К нарушениям

формы шва по ГОСТ 30242-97 относятся:

1 - подрезы (5011 и 5012; F);

2 - усадочные канавки (5013);

3 - превышения выпуклости стыкового (502) и углового (503) швов;

4 - превышение проплава (504);

5 - неправильный профиль шва (505);

6 - наплав (506);

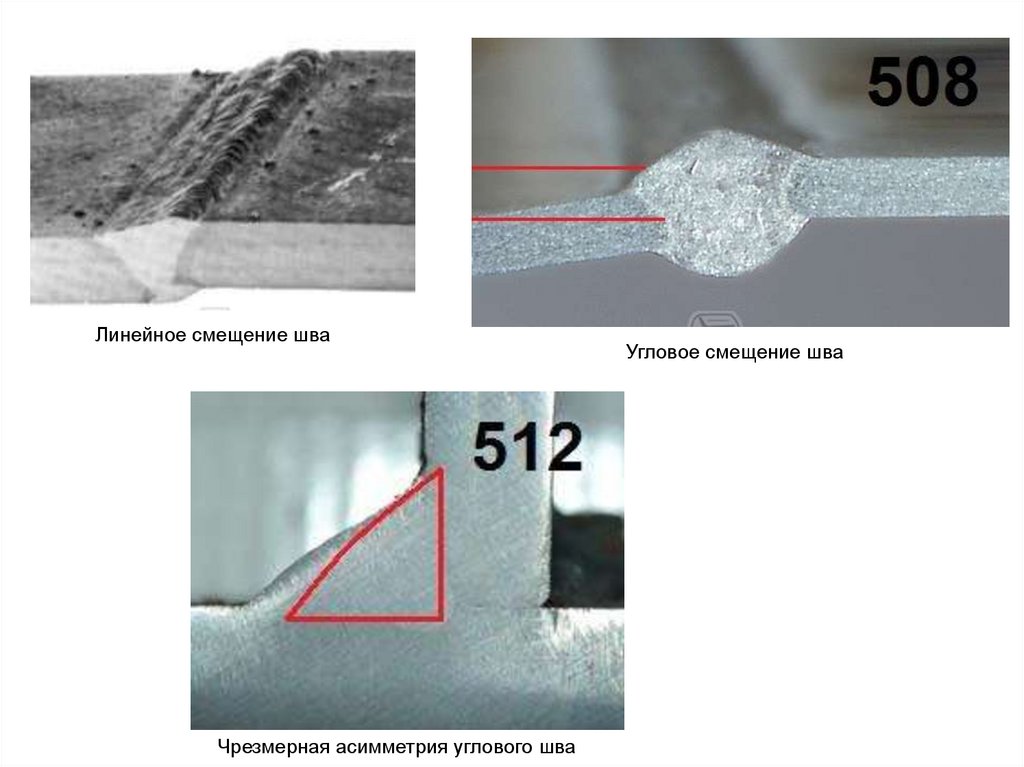

7 - линейное (507) и угловое (508) смещения свариваемых элементов;

8 - натек (509);

9 - прожог (510);

10 - не полностью заполненная разделка кромок (511);

11 - чрезмерная асимметрия углового шва (512);

12 - неравномерная ширина шва (513);

13 - неровная поверхность или грубая чешуйчатость сварного шва (514);

14 - вогнутость корня сварного шва (515)

57.

Подрезы 5011– это продольные углубления на наружной поверхности валика шва.Подрезы со стороны корня одностороннего шва из-за усадки вдоль границы

называются усадочными канавками. По ГОСТ Р ИСО 6520-1-2012 – подрезы корня шва.

Превышение проплава – избыток наплавленного металла на обратной стороне

стыкового сварного шва.

Вогнутость корня шва – неглубокая канавка со стороны корня шва, возникшая из-за

усадки.

58.

Подрез на наружной поверхности валика шваМестное превышение проплава

Усадочные канавки

Вогнутость корня шва

59.

Смещение между свариваемыми элементами при их параллельном расположениина разном уровне называется линейным смещением, а при расположении кромок

элементов под углом – угловым смещением.

Чрезмерной асимметрией углового шва называется значительное превышение

размеров одного катета над другим.

60.

Линейное смещение шваЧрезмерная асимметрия углового шва

Угловое смещение шва

61.

Натек – это металл шва, не имеющий сплавления с соединяемой поверхностью иобразовавшийся в результате перераспределения наплавленного металла шва под

действием силы тяжести.

Натеки часто возникают при сварке угловых швов или стыковых швов в

горизонтальном положении.

По ГОСТ Р ИСО 6520-1-2012 нет в терминологии понятия наплав,

есть только натек.

Обозначение дефекта 506.

62.

Натек на поверхность основного металла63.

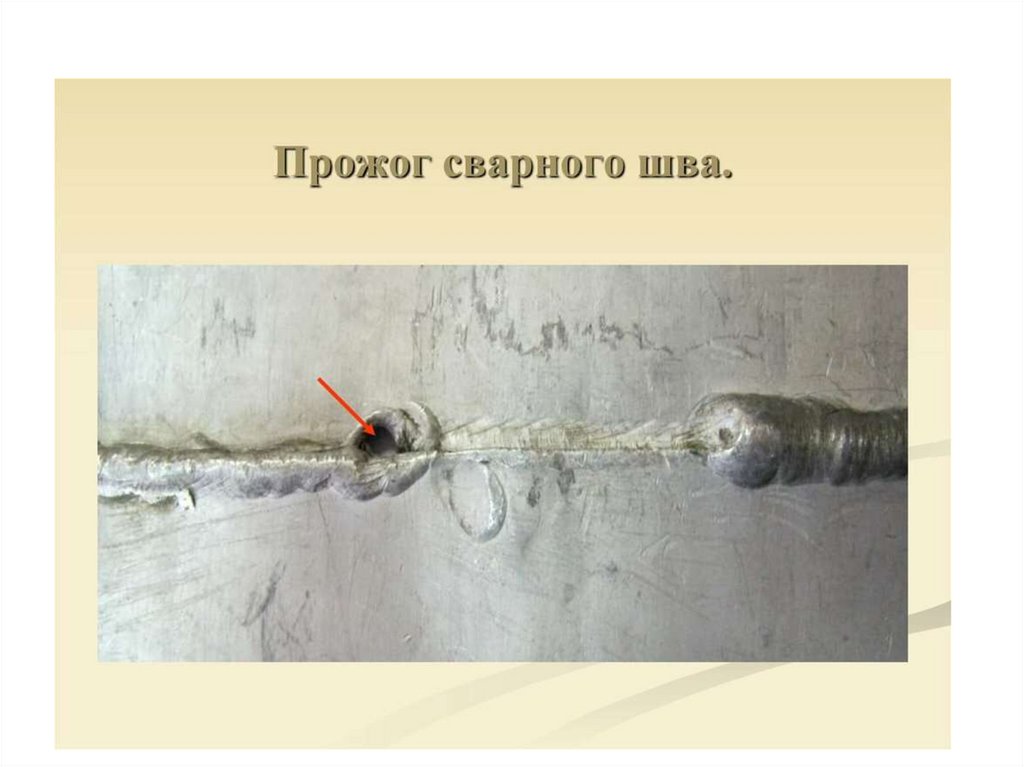

- Прожог (510) - вытекание металла сварочной ванны, в результате чего образуетсясквозное отверстие в сварном шве;

- не полностью заполненная разделка кромок (511) - Сплошное или прерывистое

углубление на поверхности шва из-за недостатка наплавленного металла.;

64.

65.

-превышения выпуклости стыкового шва (502) - избыток наплавленного металла налицевой стороне шва сверх установленного значения ;

- превышения выпуклости углового шва (503) - избыток наплавленного металла на

лицевой стороне углового шва по всей длине или на участке;

66.

превышения выпуклости стыкового шва67.

- неравномерная ширина шва (513) - отклонение ширины сварного шва отустановленного значения ;

- неровная поверхность (514) - грубая неравномерность формы выпуклой

поверхности шва подлине;

68.

69.

70.

71.

- вогнутость корня сварного шва (515) - неглубокая канавка со стороныкорня одностороннего сварного шва.

- неровная поверхность шва или грубая чешуйчатость сварного шва (514) - поперечные

или округлые углубления на поверхности валика, образовавшиеся вследствие

неравномерности затвердевания металла сварочной ванны ;

72.

73.

74.

Группа 6 — Прочие дефектыОжог дугой (601)

Брызги металла (602)

Поверхностные задиры (603)

Риска (604)

Забоина (605)

Утонение металла (606)

Дефект от прихватки шва (607)

Смещение осей двухсторонних валиков (608)

Цвета побежалости (видимая оксидная пленка) (610)

Окисленная поверхность (613)

Остаток флюса (614)

Остаток шлака (615)

Неправильный зазор в корне угловых швов (617)

Вздутие (618)

75.

Ожог металла от случайной дугиБрызги металла (602)

76.

Поверхностные задиры (603)Риска (604)

Риски:

узкая

и

широкая

77.

Забоина (605)Утонение металла (606)

78.

Дефект от прихватки шва (607)Смещение осей двухсторонних валиков (608)

79.

Цвета побежалости (видимая оксидная пленка) (610)Окисленная поверхность (613)

80.

Остаток флюса на шве (614)Остаток шлака на шве (615)

81.

Неправильный зазор в корне угловых швов (617)Вздутие (618)

82.

При проведении контроля сварных соединений в соответствии с НТД специалистуВИК необходимо уверенно определять следующие дефекты:

- поверхностные трещины всех видов и направлений;

- поры, выходящие на поверхность

- включения разных видов,

- отслоения или расслоения металла,

- забоины и вмятины,

- прожоги и, свищи,

- наплывы металла,

- усадочные раковины,

- подрезы и непровары,

- брызги расплавленного металла,

- незаваренные кратеры;

- западания между валиками,

- грубая чешуйчатость,

- прижоги а в местах касания сварочной дугой поверхности основного металла.

83.

3. Дефекты выявляемые при техническом диагностированиии обследованиях при эксплуатации

При периодических осмотрах и технических освидетельствованиях котлов,

трубопроводов и грузоподъемных механизмов выявляются повреждения, возникающие в

процессе их эксплуатации.

В зависимости от конструктивных особенностей на изделиях имеются уязвимые места,

однако все повреждения сводятся к следующим основным дефектам:

1. Повреждения от силовых воздействий (статических и динамических) – разрывы, потеря

устойчивости, трещины, расшатывание соединений и т.п.

2. Повреждения от механических воздействий – вмятины, прогибы, искривления,

истирания и др.

3. Повреждения от физических воздействий – коробление и разрушение при высоких

температурах, хрупкие трещины при отрицательных температурах.

4. Повреждения от химических (электрохимических и физико-химических) воздействий -

коррозия металла.

84.

85.

Наиболее трудно выявляемыми при эксплуатации магистральных трубопроводов(МТ) являются повреждения от электрохимических и физико-химических

воздействий – или коррозийные повреждения металла.

Учитывая, что под подтеками ржавчины, выходящими на поверхность металла,

могут скрываться трещины, необходимо при осмотре конструкций использовать

лупы с 6-8-кратным увеличением.

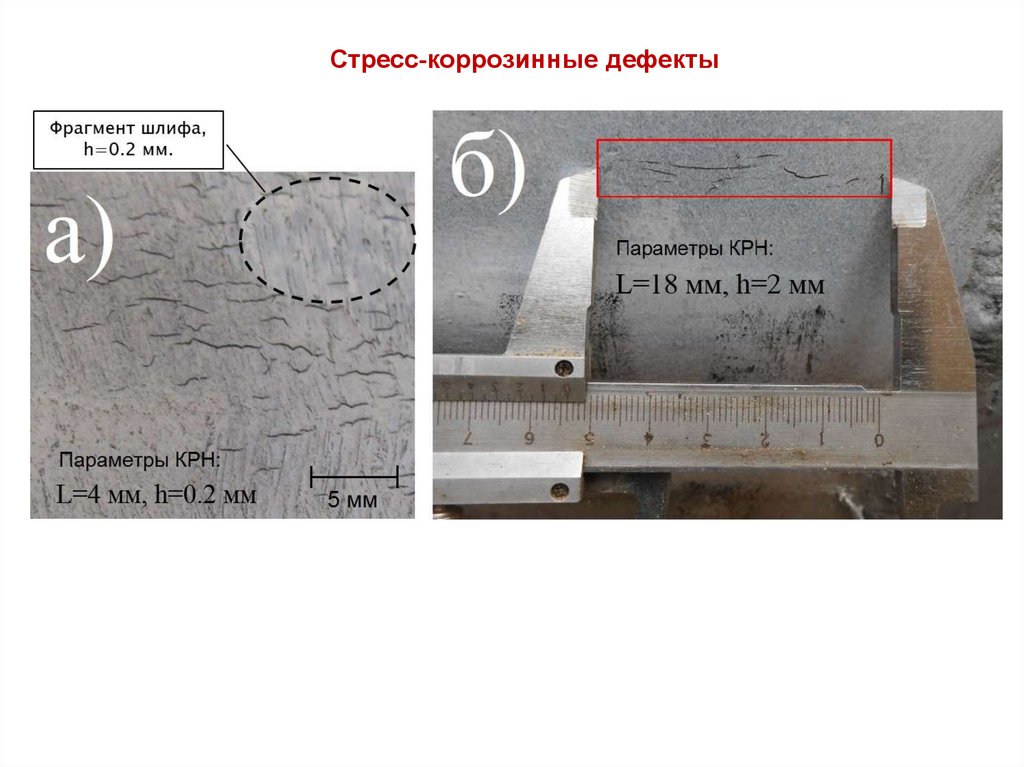

Особенно опасным для МТ в настоящее время является процесс коррозийного

растрескивания под напряжением (КРН) – появление стресс-коррозинных

дефектов.

Процесс КРН относится к процессам, идущим по электрохимическому механизму,

необходимым условием протекания которого является наличие в металле растягивающих

напряжений (приложенных и (или) остаточных) при одновременном воздействии на металл

коррозионной среды. Трещины распространяются перпендикулярно от приложенных

извне растягивающих напряжений, зачастую инициируются вблизи

неметаллических включений, в частности, оксидов и сульфидов. Одной из причин

возникновения КРН представляется наличие локальных напряжений, действующих в трубе.

Напряжения от рабочего давления, суммируясь с остаточными напряжениями, могут

привести к началу пластического течения материала в определенных зонах трубной

поверхности и в первую очередь в зонах концентрации механических напряжений. Это

обстоятельство может оказаться достаточным для преодоления порогового уровня и начала

развития трещин КРН от внешне незначительных по размеру поверхностных дефектов.

Несмотря на высокую степень опасности таких дефектов, в силу их малых размеров,

вероятность обнаружения их методами неразрушающего контроля крайне мала.

86.

Стресс-коррозинные дефекты87.

Стресс-коррозинные дефекты88.

Результаты коррозионного растрескивания под напряжением (КРН)89.

90.

91.

92.

93.

94.

95.

96.

97.

98.

99.

100.

101.

Контрольные вопросы по презентации № 71. Что такое дефект?

2. Причины возникновения горячих трещин?

3. Причина образования дефекта «пузырь»?

4. Какие виды включений могут быть в отливках?

5. Причина возникновения дефекта под названием «волосовина»?

6. Причины возникновения трещины напряжения?

7. Причины возникновения дефекта «скворечник»?

8. В каких случаях возникают шлифовочные трещины?

9. Что называют дефектом сварного соединения?

10. Как можно классифицировать несплошности в сварных швах по их расположению, форме

и величине?

11. Что называется порой и каковы причины появления пор?

12. Что называется несплавлением по кромке?

13. Что такое трещины и какие они бывают в сварных швах?

14. Что называется прожогом?

15. Что такое твердое включение?

16. Что называется подрезом?

17. Что такое кратер?

18. Что относится к нарушениям формы шва?

19. Какие дефекты должны быть обнаружены при входном контроле основного металла?

20. Какие дефекты должны быть обнаружены при изготовлении изделий?

102.

Контрольные тестовые вопросы по Теме 71. Какой из указанных дефектов

а – загрязнения;

б - расслоение;

в - скворечник;

г - рябизна.

2. Какой из указанных дефектов

процессе деформации?

а - загрязнения;

б - слиточная рванина;

в - ликвация;

г - чешуйчатость.

3. Какой из указанных дефектов

отделочных операциях?

а - загрязнения;

б - налет шлама;

в - порез;

г - чешуйчатость.

4. Какой из указанных дефектов

магистрального трубопровода?

а – закат;

б - прижог;

в - надрез;

г - язва.

относится к внутреннему дефекту слитка?

относится к дефекту поверхности, образованному в

относится к дефекту поверхности, образованному при

относится к технологическому дефекту

103.

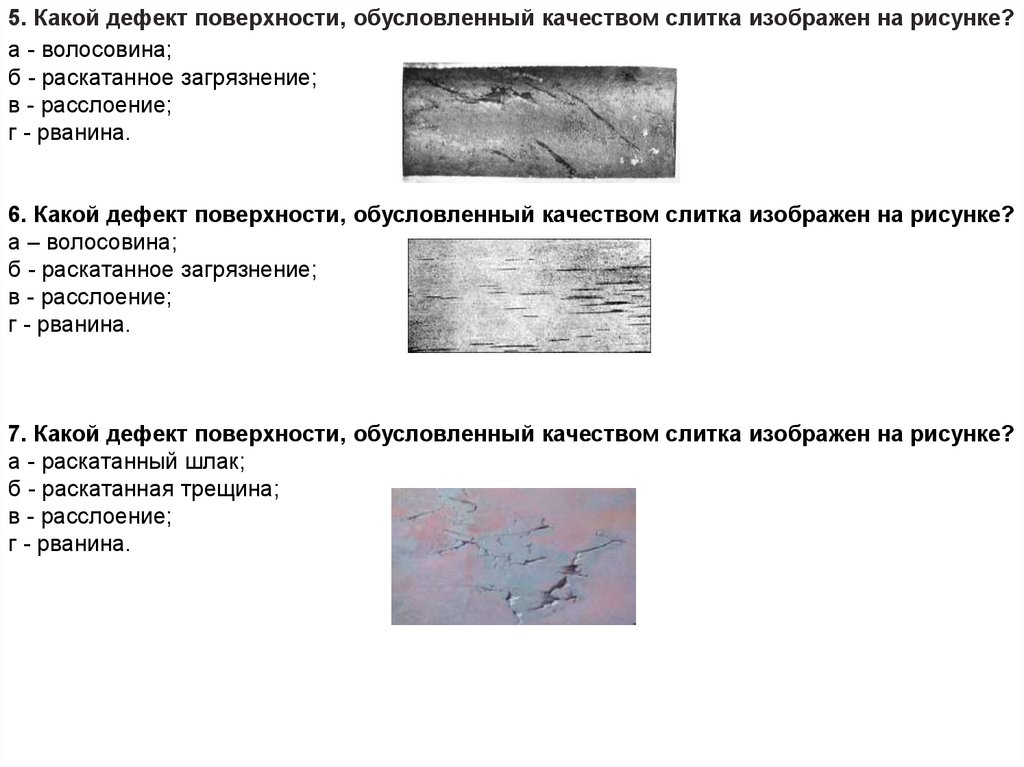

5. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?а - волосовина;

б - раскатанное загрязнение;

в - расслоение;

г - рванина.

6. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?

а – волосовина;

б - раскатанное загрязнение;

в - расслоение;

г - рванина.

7. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?

а - раскатанный шлак;

б - раскатанная трещина;

в - расслоение;

г - рванина.

104.

8. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?а - прокатная плена;

б - раскатанная трещина;

в - расслоение;

г - рванина.

9. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?

а - скворечник;

б - ус;

в - подрез;

г - закат.

10. Какой дефект поверхности, обусловленный качеством слитка изображен на рисунке?

а - скворечник;

б - ус;

в - подрез;

г - закат.

105.

11. Какой дефект поверхности, образовавшийся при отделочных операцияхизображен на рисунке?

а - царапина;

б - задир;

в - забоина;

г - риска.

12. Какой из указанных дефектов не относится к наружному дефекту сварного

соединения?

а - шлаковое включение;

б - непровар;

в - подрез;

г - пора.

13. Какой из указанных дефектов не относится к внутреннему дефекту сварного

соединения?

а - шлаковое включение;

б - непровар;

в – подрез;

г - пора.

14. Подрез зоны сплавления это:

а - дефект в виде продольного углубления на наружной поверхности валика сварного шва;

б - дефект в виде продольного углубления со стороны корня одностороннего сварного шва;

в - дефект в виде несплавления на кромках сварного шва;

г - варианты: а и б.

106.

15. Усадочная канавка это:а - дефект в виде продольного углубления на наружной поверхности валика сварного шва

б - дефект в виде продольного углубления со стороны корня одностороннего сварного шва;

в - дефект в виде несплавления на кромках сварного шва;

г - варианты: а и б.

16. Наплав это:

а - избыток наплавленного металла сварного шва, натекший на поверхность основного

металла, но не сплавленный с ним;

б - избыток наплавленного металла на лицевой поверхности сварного шва сверх

установленного значения;

в - металл сварного шва, осевшего на основной металл под действие силы тяжести и не

имеющий с ним сплавления;

г - варианты: а и б.

17. Натек это:

а - избыток наплавленного металла сварного шва, натекший на поверхность основного

металла, но не сплавленный с ним;

б - избыток наплавленного металла на лицевой поверхности сварного шва сверх

установленного значения;

в - металл сварного шва, осевшего на основной металл под действие силы тяжести и не

имеющий с ним сплавления;

г - варианты: а и в.

107.

18. Превышение выпуклости стыкового шва это:а - избыток наплавленного металла сварного шва, натекший на поверхность основного

металла, но не сплавленный с ним;

б - избыток наплавленного металла на лицевой поверхности сварного шва сверх

установленного значения;

в - металл сварного шва, осевшего на основной металл под действие силы тяжести и не

имеющий с ним сплавления;

г - варианты: а и б.

19. Несплавление это:

а - отсутствие соединения между металлом сварного шва и основным металлом;

б - отсутствие соединения между отдельными валиками сварного шва;

в - отсутствие сплавления основного металла по всей длине сварного шва из-за

неспособности расплавленного металла проникнуть в корень соединения;

г - варианты: а, б, в;

д - варианты: а и б.

20. Непровар это:

а - отсутствие соединения между металлом сварного шва и основным металлом;

б - отсутствие соединения между отдельными валиками сварного шва;

в - отсутствие сплавления основного металла по всей длине сварного шва из-за

неспособности расплавленного металла проникнуть в корень соединения;

г - варианты: а, б, в.

21. Как по ГОСТ 30242-97 обозначаются радиальные трещины?

а - 101 - Ea;

б - 103 - Eb;

в - 102 - Eс;

г - 103 – Eс.

108.

22. Что относится к продолговатым полостям в сварном шве?а - 2015 – Ab;

б - 2016 - Ab;

в - 2013 - Аb;

г - 2014 - Ас.

23. Какой дефект сварного шва изображен на рисунке?

а - шлаковое включение;

б - усадочная раковина;

в - кратер;

г - прожог.

24. Какой дефект сварного шва изображен на рисунке?

а - натек в корне шва;

б - местное превышение проплава;

в - несплавление в корне шва;

г - прожог.

25. Какой дефект сварного шва изображен на рисунке?

а - натек в шве;

б - местное превышение проплава;

в - подрез;

г - не полностью заполненная разделка кромок.

109.

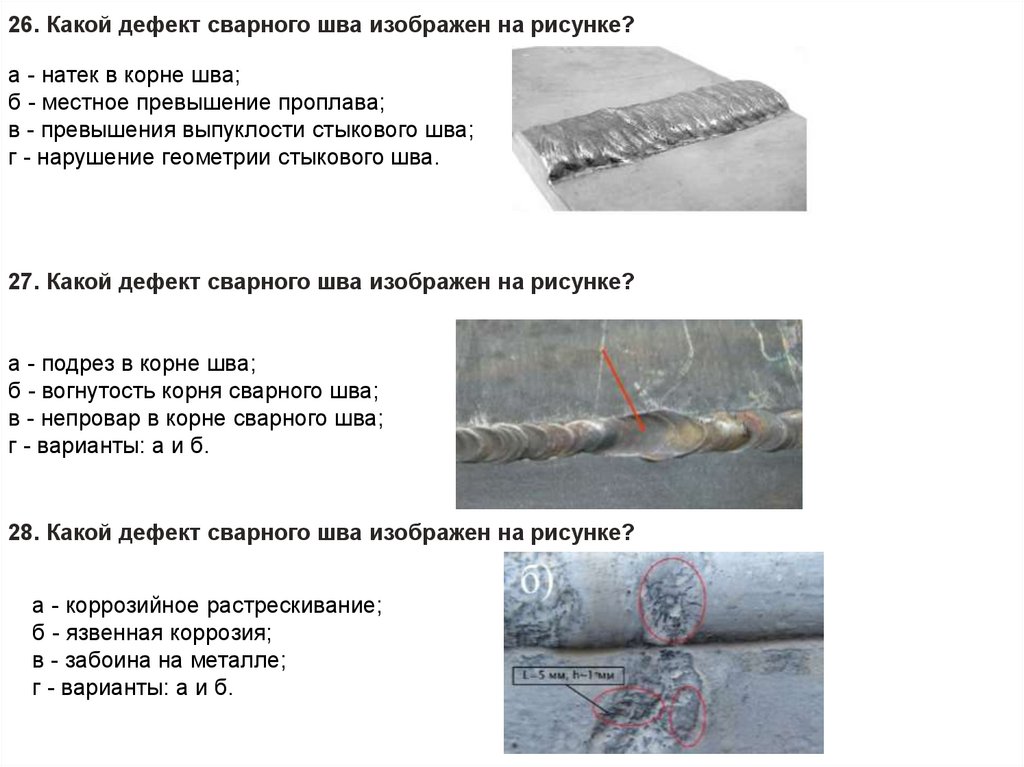

26. Какой дефект сварного шва изображен на рисунке?а - натек в корне шва;

б - местное превышение проплава;

в - превышения выпуклости стыкового шва;

г - нарушение геометрии стыкового шва.

27. Какой дефект сварного шва изображен на рисунке?

а - подрез в корне шва;

б - вогнутость корня сварного шва;

в - непровар в корне сварного шва;

г - варианты: а и б.

28. Какой дефект сварного шва изображен на рисунке?

а - коррозийное растрескивание;

б - язвенная коррозия;

в - забоина на металле;

г - варианты: а и б.

110.

29. Какой вид коррозии является наиболее опасным для трубопроводов?а - питтинговая коррозия;

б - язвенная коррозия;

в - межкристаллитная коррозия;

г - варианты: а и б.

30. Какой дефект поверхности трубопровода изображен на рисунке?

а - коррозийное растрескивание;

б - язвенная коррозия;

в - забоина на металле;

г - варианты: б и в.

Промышленность

Промышленность