Похожие презентации:

Нанопорошки металлов и их применение в технологии керамических материалов

1.

Хабас Тамара АндреевнаТомский политехнический университет

Кафедра технологии силикатов и наноматериалов

Тема

Нанопорошки металлов и их

применение в технологии

керамических материалов

Часть 1 – нанопорошки металлов

1

2. Список литературы

Хабас Т.А. Нанопорошки металлов в технологии керамики/Томск: Изд-во ТПУ, 2009. - 230с.

Громов А.А., Хабас Т.А., Ильин А.П. и др. Горение

нанопорошков металлов / Томск: Дельтаплан, 2008. - 382 с.

Назаренко О.Б. Электровзрывные нанопорошки: получение,

свойства, применение / Под ред. А.П. Ильина. Томск: Изд-во

ТПУ, 2005. 148 с.

М.И. Лернер, Н.В. Сваровская, С.Г. Псахье, О.В. Бакина.

Технология получения, характеристики и некоторые области

применения электровзрывных нанопорошков металлов.

Обзор//Российские нанотехнологии, 2009.-Т4.-№11-12.-С. 56-68.

Журнал «Российские нанотехнологии»

http://nanorf.ru/science.aspx?cat_id=4353&d_no=4380&print=1&back_

url=%2fscience.aspx%3fcat_id%3d4353%26d_no%3d4380

2

3. Зачем нужны нанопорошки?

Нанопорошки находят все более широкоеприменение в качестве исходного сырья при

производстве керамических и композиционных

материалов, сверхпроводников, солнечных

батарей, фильтров, геттеров, присадок к

смазочным материалам, красящих и

магнитных пигментов, компонентов

низкотемпературных высокопрочных припоев

и др. По мере выполнения фундаментальных

и прикладных исследований этот перечень

быстро расширяется.

3

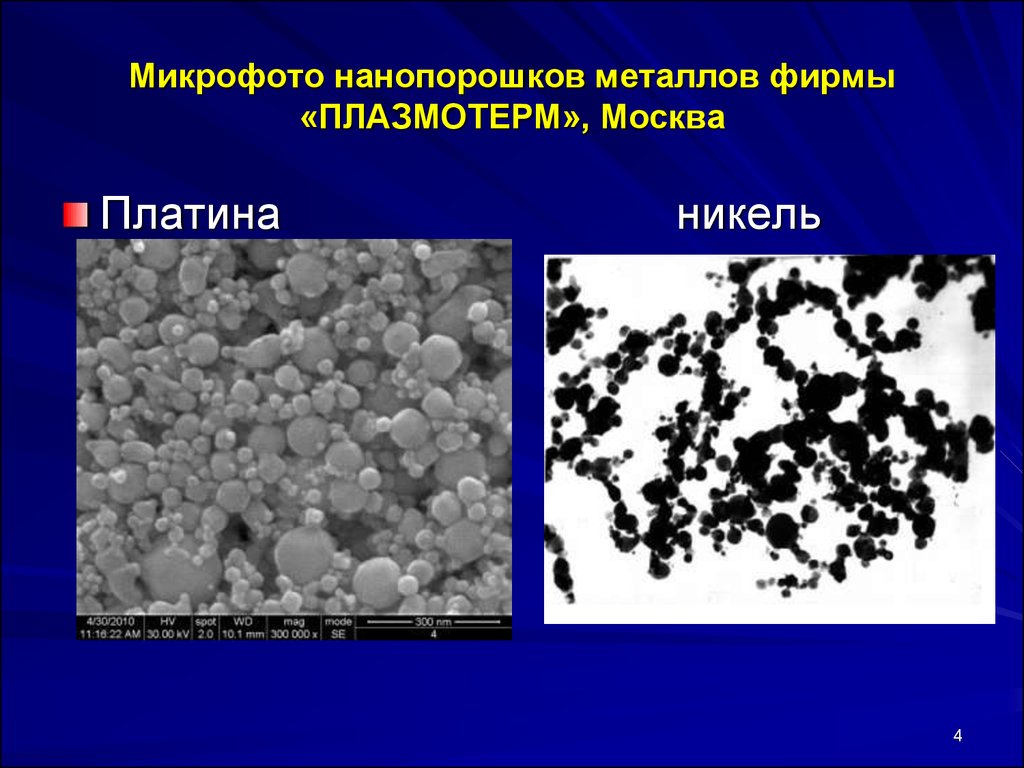

4. Микрофото нанопорошков металлов фирмы «ПЛАЗМОТЕРМ», Москва

Платинаникель

4

5. Нанопорошки обладают особыми свойствами:

- очень низкие температуры спекания, иногда < 100°С;

- высокая химическая активность;

- наличие избыточной (запасенной) энергии.

В нанодисперсном состоянии изменяются

фундаментальные свойства традиционных

материалов (понижаются: температура начала

плавления, теплота испарения, энергия ионизации,

работа выхода электронов и др.). Это открывает

широчайшие возможности в области создания

новейших материалов и технологий, принципиально

новых приборов и устройств.

5

6.

Физические методы производства нанопорошков восновном базируются на испарении и последующей

быстрой конденсации металлов. При этом высокие

скорости охлаждения являются одним из обязательных

условий получения активных нанопорошков.

Этому требованию в полной мере отвечает ЭВПтехнология - скорости расширения продуктов взрыва

составляют километры в секунду.

ЭВП относится к числу наиболее развитых технологий,

позволяющих получать нанопорошки с заданными

характеристиками.

Электрический взрыв проводника (ЭВП) реализуется при

прохождении через металлическую проволоку импульса

тока с плотностью 106–109 А/см2. Проволока нагревается

до температуры плавления, плавится, а затем

взрывообразно разрушается. При расширении продуктов

взрыва в газовую атмосферу происходит образование

наночастиц.

6

7.

Основными достоинствами ЭВП-технологии поотношению к другим физическим методам получения

нанопорошков являются [4]:

1. Высокий КПД передачи энергии. В ЭВП-технологии энергия

импульсно передается объему металлической проволоки,

потери энергии на нагрев окружающей среды малы.

2. Возможность гибкого регулирования параметров процесса и,

соответственно, характеристик получаемых нанопорошков.

3. Универсальность. Единственное ограничение в ЭВП-технологии

– это использование металлической проволоки необходимого

диаметра. Метод позволяет получать широкий спектр

нанопорошков.

4. Сравнительно небольшой разброс частиц по размерам.

5. С одной стороны, относительная стабильность свойств

электровзрывных нанопорошков в нормальных условиях, с

другой, высокая активность в химических процессах.

6. Невысокая стоимость оборудования, его простота, малые

массогабаритные показатели.

7

8.

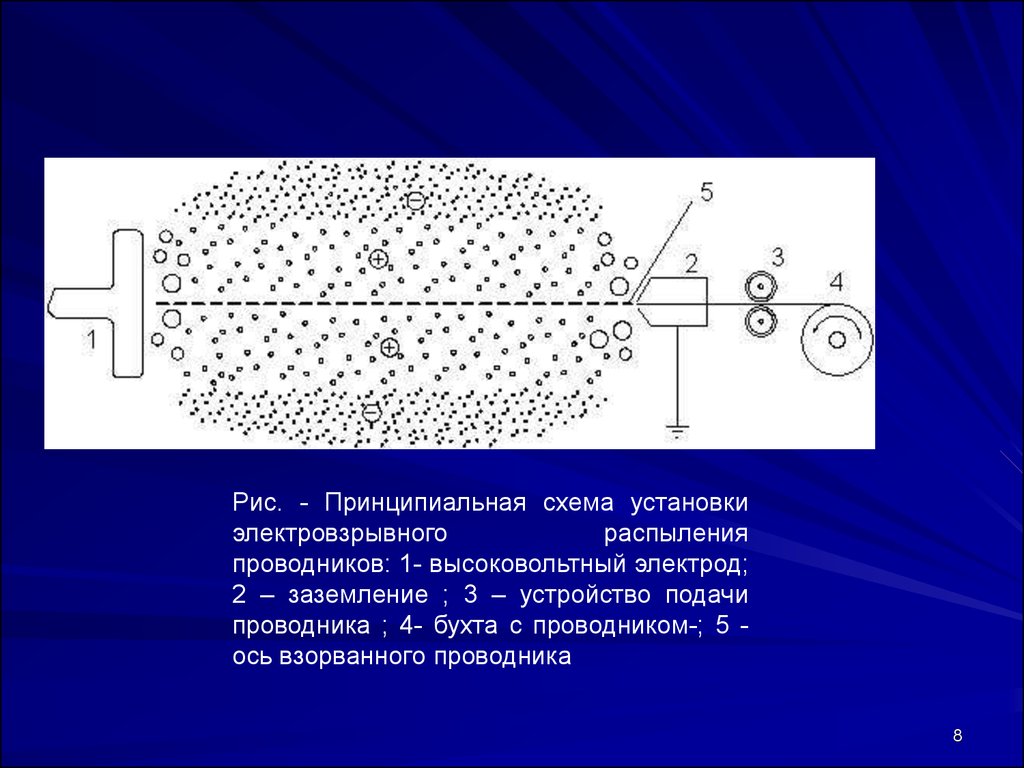

Рис. - Принципиальная схема установкиэлектровзрывного

распыления

проводников: 1- высоковольтный электрод;

2 – заземление ; 3 – устройство подачи

проводника ; 4- бухта с проводником-; 5 ось взорванного проводника

8

9.

Рис. Установка УДП-4 Гдля получения НП

металлов, сплавов и

химических соединений:

1 – взрывная камера;

2 – фильтр для порошка;

3 – сборник порошка;

4 – высоковольтный блок

9

10. Рис. Фото опытного участка НИИ ВН

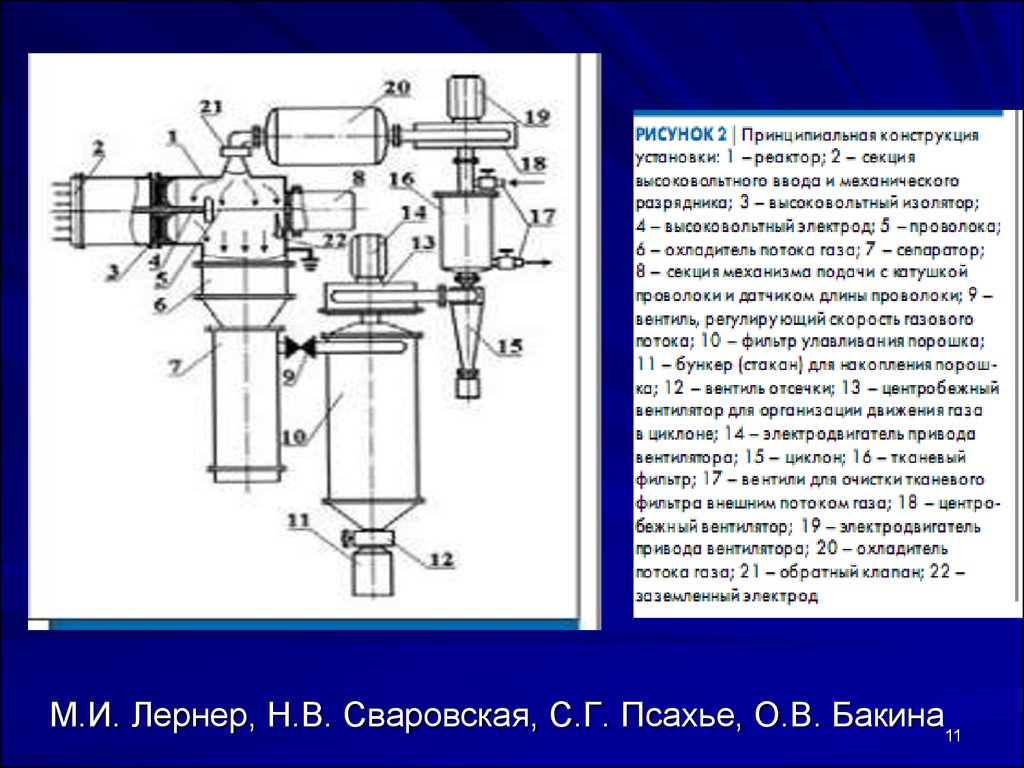

1011. М.И. Лернер, Н.В. Сваровская, С.Г. Псахье, О.В. Бакина

М.И. Лернер, Н.В. Сваровская, С.Г. Псахье, О.В. Бакина1112.

В качестве газовой атмосферыиспользуются инертные газы,

преимущественно аргон. В некоторых

случаях предпочтительнее применение

водорода, азота или смеси газов,

например, аргон + кислород

12

13.

Размер наночастиц определяетсяплотностью энергии, введенной в проводник,

давлением газовой среды,

диаметром проводника,

температурами рабочего газа и плавления

металла,

условиями пассивации нанопорошков.

Частицы дисперсной фазы формируются

в результате объединения кластеров,

образующихся на ранних стадиях процесса.

13

14. Рис.- Кривые распределения частиц нанопорошка меди (Cu) по размерам, в зависимости от введённой в проводник энергии

1415.

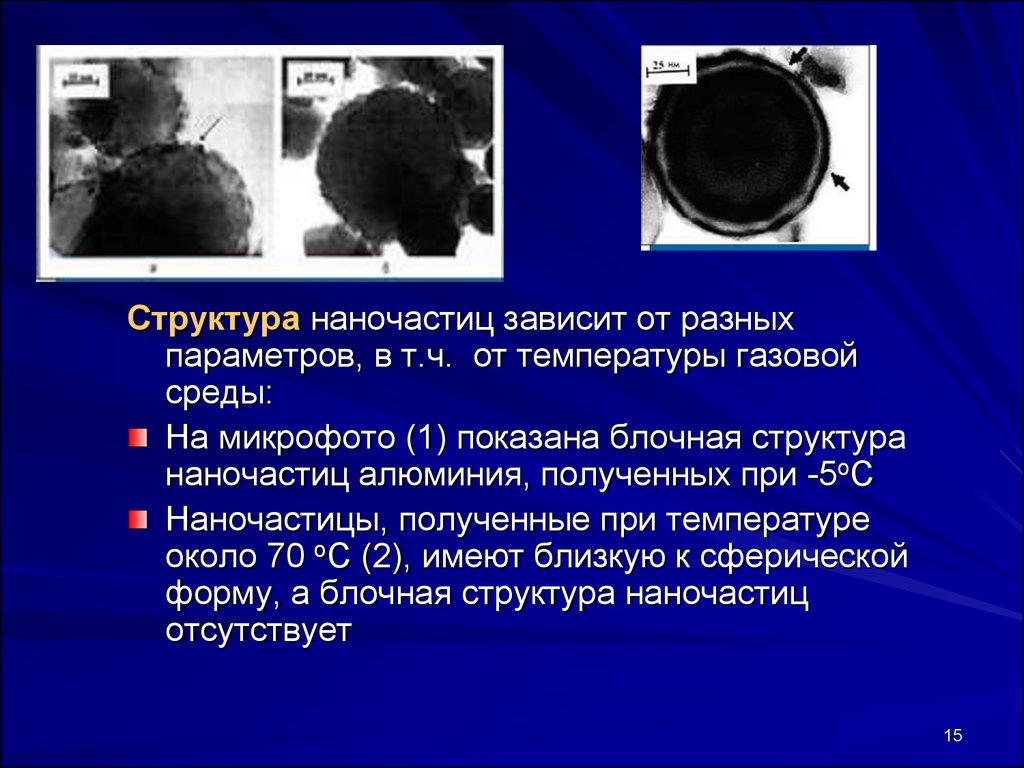

Структура наночастиц зависит от разныхпараметров, в т.ч. от температуры газовой

среды:

На микрофото (1) показана блочная структура

наночастиц алюминия, полученных при -5оС

Наночастицы, полученные при температуре

около 70 оС (2), имеют близкую к сферической

форму, а блочная структура наночастиц

отсутствует

15

16. СВОЙСТВА ПОРОШКОВ, ПОЛУЧЕННЫХ МЕТОДОМ ЭВП

повышенная химическая активность придостижении пороговых температур;

спекаются в режиме

самораспространяющегося процесса при

чрезвычайно низких температурах;

легко образуют интерметаллические

соединения;

имеют пониженную работу выхода

электронов. (Величина энергии, которую необходимо

сообщить электрону для того, чтобы он покинул поверхность

металла, называется работой выхода)

16

17.

Металлические нанопорошки обладаютповышенной реакционной способностью, в

частности, они спекаются при относительно

низких температурах. Для исследования

закономерностей спекания таблетки из

нанопорошков нагревали в токе аргона с

измерением их электропроводности. Точка

резкого падения сопротивления образца

свидетельствует о процессе спекания частиц

с образованием между ними токовых

контактов.

17

18.

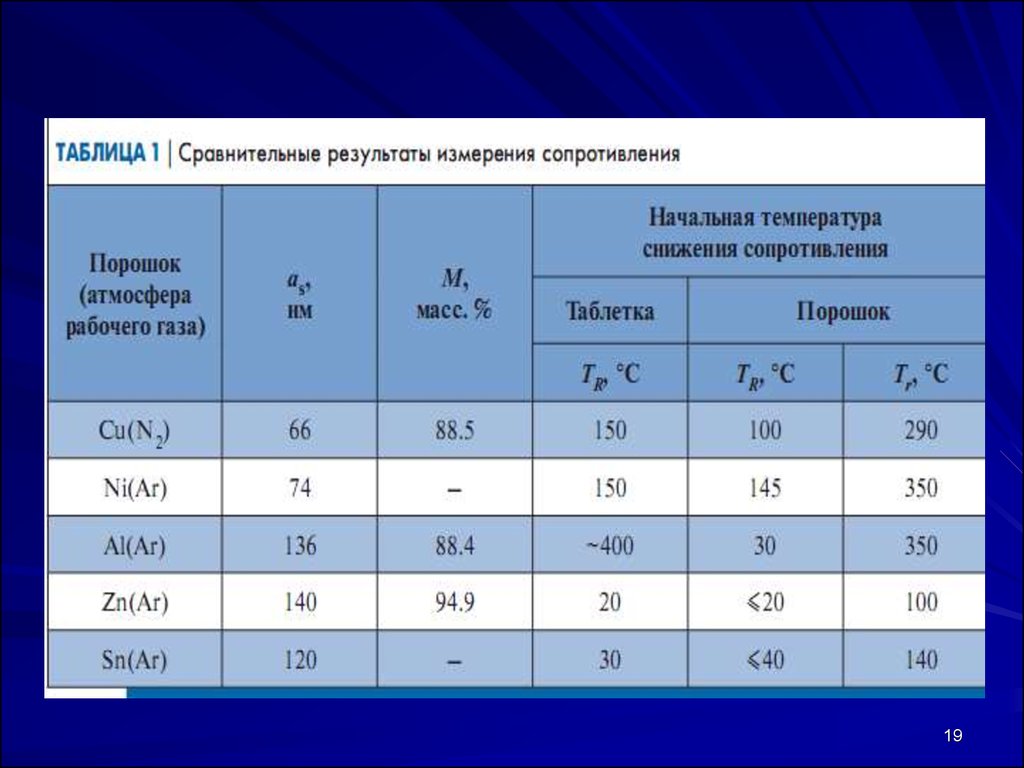

1819.

1920. Общие характеристики порошков

• Формачастиц- сферическая или со слабо

выраженной огранкой

• Размер частиц, нм

10-500

•Размер структурных фрагментов, нм 3-50

• Удельная поверхность, м2/г

2-50

• Распределение частиц по размерам нормально-логарифмическое

20

21. ПРИМЕНЕНИЕ НАНОПОРОШКОВ металлов

Активатор спекания металлических икомпозиционных материалов, содержащих в

своем составе один из элементов (железо,

никель, вольфрам, алюминий) или их любые

композиции, а также керамических материалов

на основе оксидов и нитридов алюминия, титана,

циркония.

Небольшая добавка в спекаемую шихту активатора

от 0,1 до 5 мас % позволяет:

снизить температуру спекания;

повысить физико-механические характеристики

материалов и изделий;

снизить требования к чистоте исходного сырья.

21

22.

Металлоплакирующий модификаторповерхностного трения - для улучшения техникоэксплуатационных свойств двигателей

внутреннего сгорания. Препарат используется в

качестве присадки к моторным маслам,

представляет собой концентрат, получаемый в

результате соединения нанопорошков (НП)

меди, моторного масла и специальных

компонентов.

Действие присадки заключается в создании на

поверхности трущихся деталей (например,

вкладыш-вал, цилиндр-поршень и др.)

саморегулирующего слоя, что обеспечивает их

восстановление и работу в режиме

«безызносность».

22

23. Индикаторный материал для магнитопорошковой дефектоскопии

Индикаторный материал длямагнитопорошковой дефектоскопии

предназначен для обнаружения поверхностных и

подповерхностных дефектов ( трещин, непроваров

сварных соединений и др.) в деталях и

полуфабрикатах из ферромагнитных материалов.

деталь посыпают магнитным порошком (сухой

метод) или поливают магнитной суспензией (мокрый

метод). Частицы порошка, попавшие в зоны

магнитных полей рассеяния, оседают на поверхности

деталей вблизи мест расположения дефектов.

Ширина полосы, на которой происходит оседание

порошка, значительно больше ширины «раскрытия»

дефекта, поэтому невидимые до этого дефекты

фиксируют по осевшему около них порошку даже

невооруженным глазом.

23

24. Магнитный порошок для дактилоскопии

Для выявления следов рук используются магнитныеи немагнитные порошки. Порошок на основе железа

черного цвета, обладающий магнитными и

"проявляющими" свойствами.

Магнитные порошки выделяются в особую группу в

связи с тем, что их можно наносить с помощью

магнитной и обычной ворсовой дактилоскопической

кисти. При их применении меньше риск испортить

свежие следы, они легко наносятся и легко

удаляются с поверхности, не загрязняют помещение.

Папиллярные линии в следах, оставленные на

поверхностях многих материалов, выявляются четко

и хорошо копируются. И даже если был получен не

целый отпечаток, а лишь малая его часть, то за счет

четкости и контрастности линий эксперт однозначно

может заключить, кому он принадлежит.

24

25.

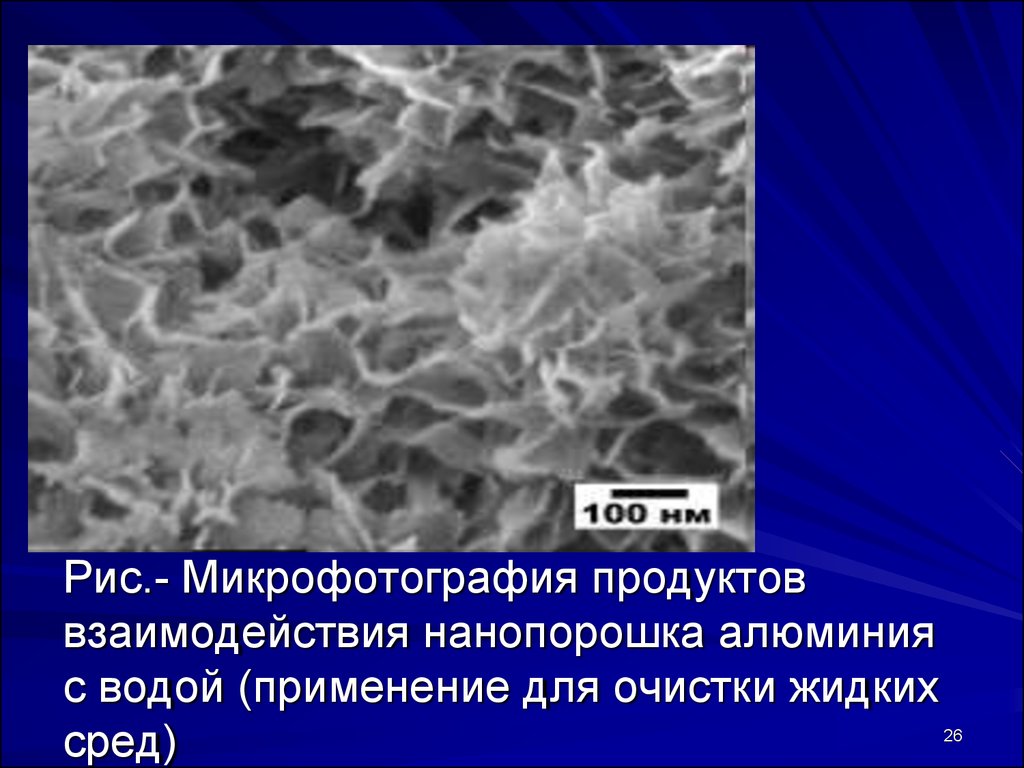

2526. Рис.- Микрофотография продуктов взаимодействия нанопорошка алюминия с водой (применение для очистки жидких сред)

2627.

Электровзрывные нанопорошки металлов (Ni иFe) применяются также, как активные

каталитические компоненты и сорбенты для

удаления сернистых соединений из дизельных

фракций нефти (наряду с оксидами и

соединениями типа титаната цинка).

27

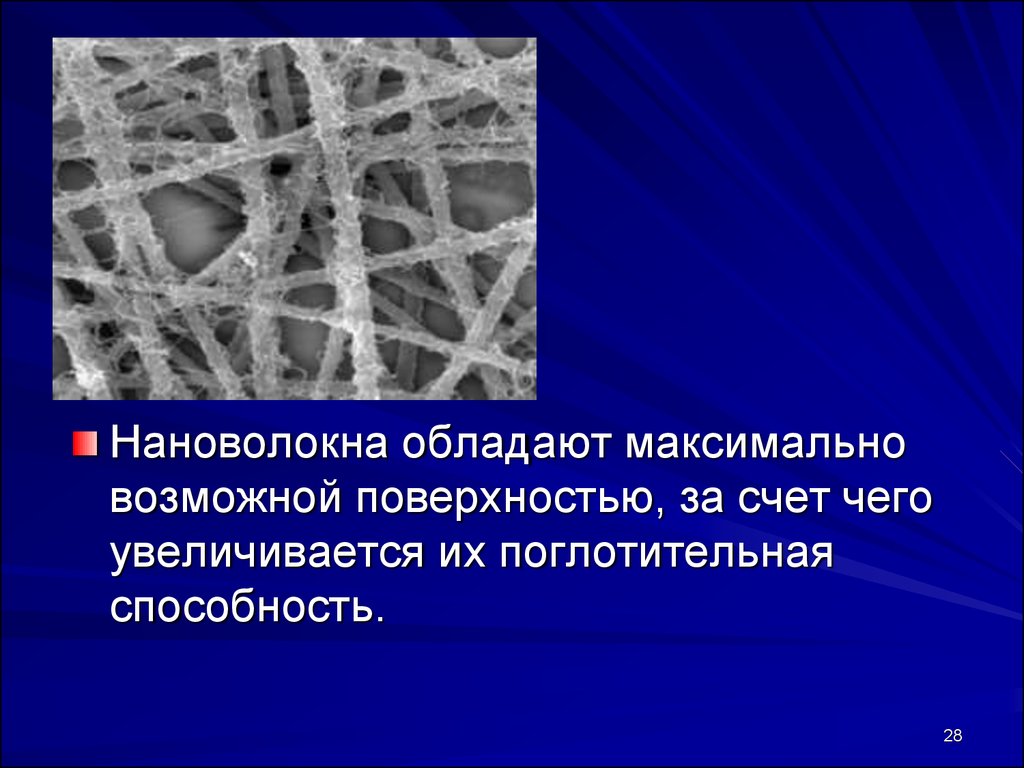

28.

Нановолокна обладают максимальновозможной поверхностью, за счет чего

увеличивается их поглотительная

способность.

28

29. Возможность применения в водородной энергетике

Одним из способов решения проблемтранспортировки и хранения водорода

может стать использование

генераторов Н2 на основе НП Al.

При взаимодействии с водой одного

килограмма НП Al выделяется 1244,5 л

Н2, который при сжигании дает 13,43

МДж тепла.

29

30.

При использовании промышленногопорошка алюминия микронного размера

скорость выделения водорода

составляет лишь 0,138 мл в секунду на

1 г порошка. При этом в конечный

продукт - смесь оксидов и гидроксидов

алюминия - превращается только

20...30 % исходного порошка.

30

31.

В водородной энергетике (пиротехнике, при получениипористой керамики) могут найти применение гидриды

металлов, для получения которых наиболее эффективны

нанопорошки.

При температуре 400-500 оС в камере под давлением

водорода 1 атм проходит гидрирование титана

Ti +H2 = TiH2

Гидрид титана используют в ряде важных областей:

• в качестве источника чистейшего водорода (выделяющегося

при нагревании гидрида),

• для получения чистых гидридов других металлов,

• для светлого отжига некоторых деталей в часовой и

приборостроительной промышленности,

• для поглощения излучений в атомной технике и др.

31

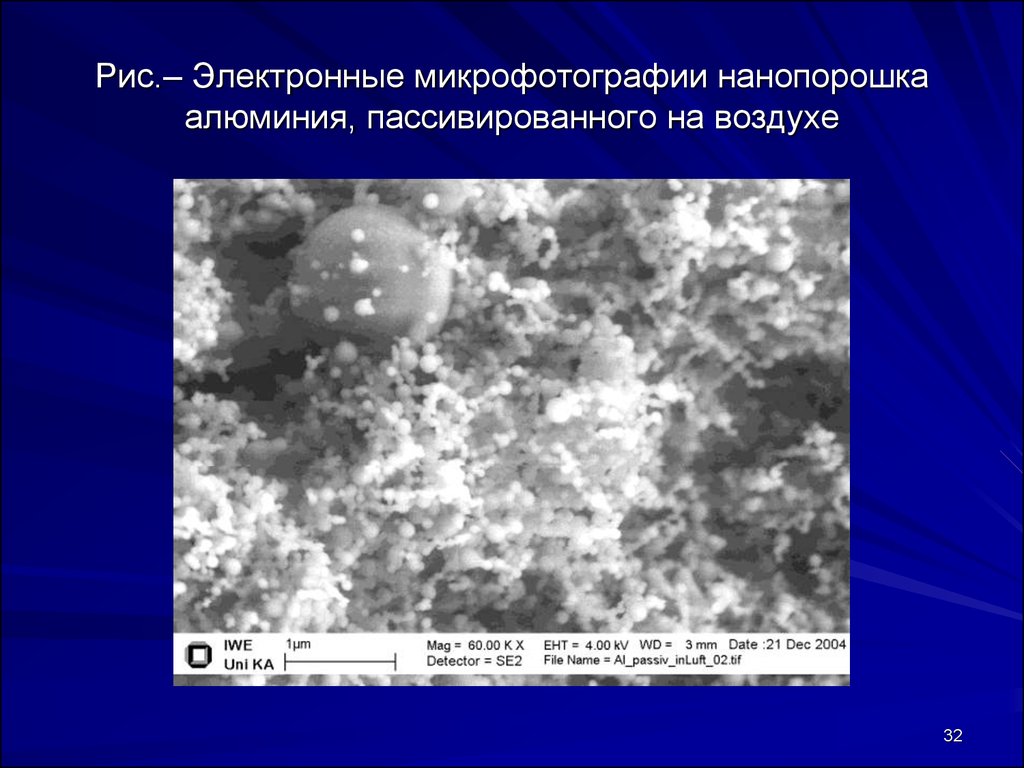

32. Рис.– Электронные микрофотографии нанопорошка алюминия, пассивированного на воздухе

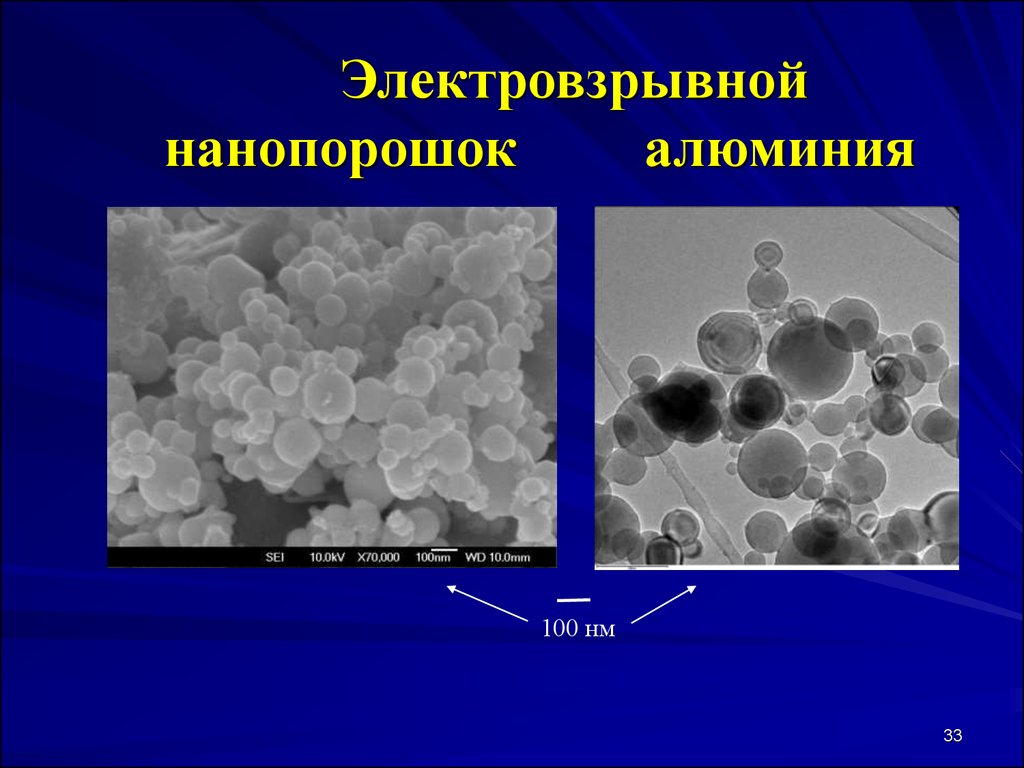

3233.

Электровзрывнойнанопорошок

алюминия

100 нм

33

34.

Характеристика нанопорошка алюминияХАРАКТЕРИСТИКА

Площадь

(Sуд), м2/г

удельной

поверхности

Размер частиц (a*), нм

Количество

алюминия, мас. %

металлического

ЗНАЧЕНИЕ

13,94-16,80

45- 160

85-89

Количество оксида алюминия, мас. %

12-14,7

Толщина оксидной пленки, нм

2,75-4,7

34

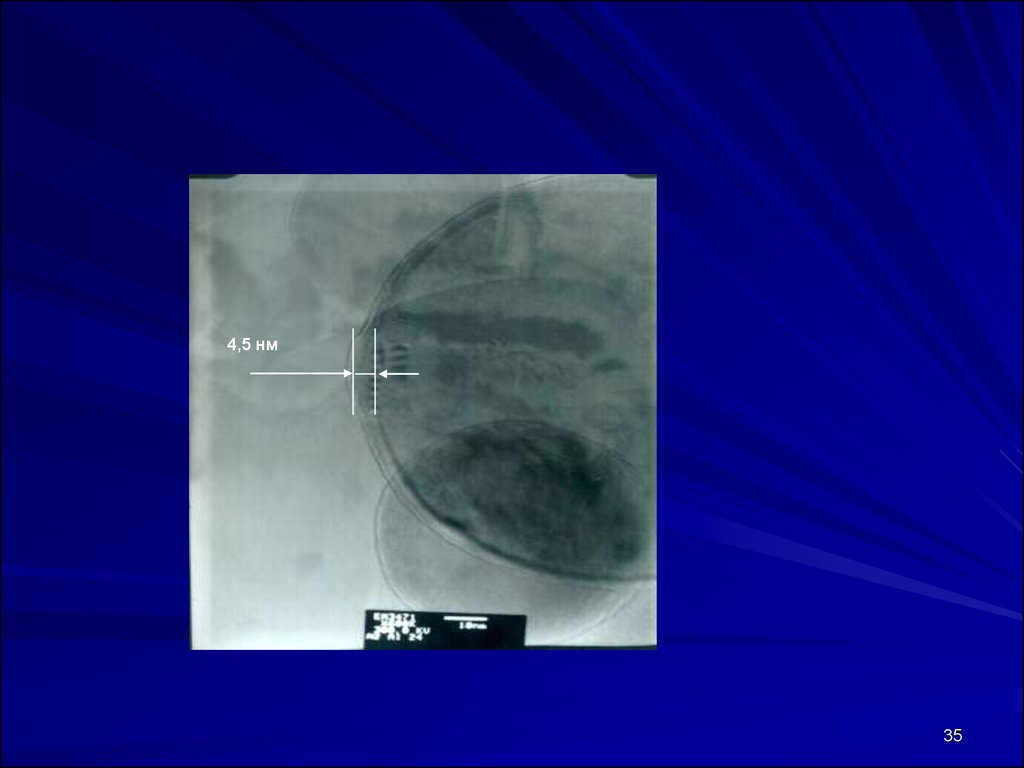

35.

4,5 нм35

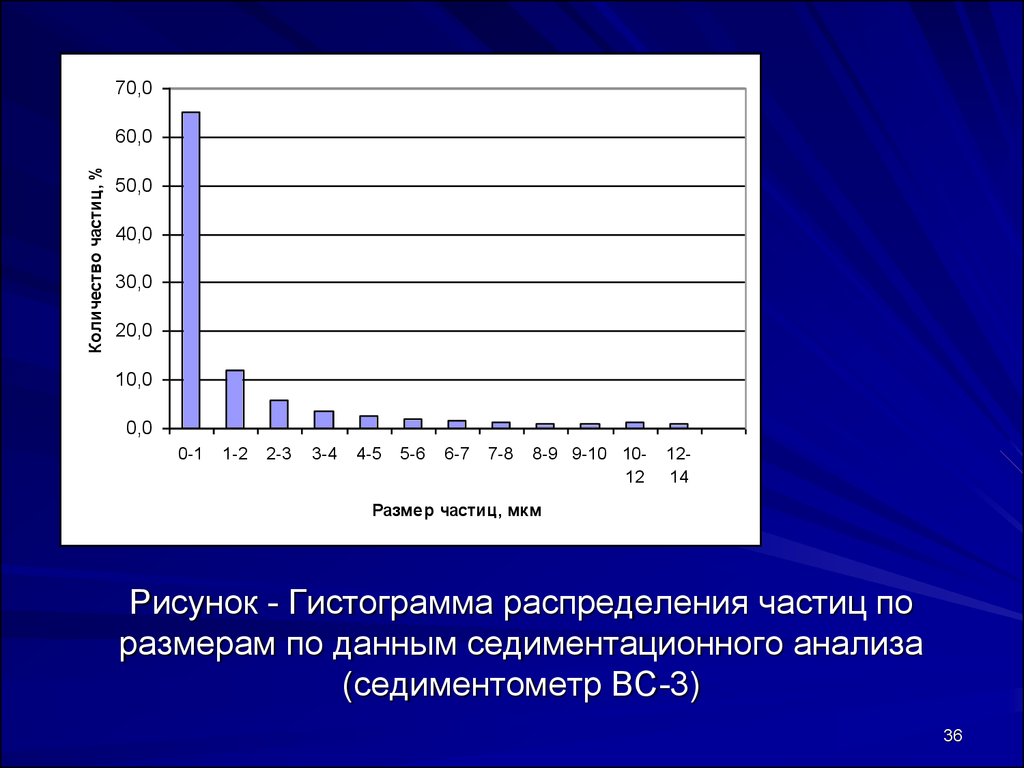

36. Рисунок - Гистограмма распределения частиц по размерам по данным седиментационного анализа (седиментометр ВС-3)

70,0Количество частиц, %

60,0

50,0

40,0

30,0

20,0

10,0

0,0

0-1

1-2

2-3

3-4

4-5

5-6

6-7

7-8

8-9 9-10 1012

1214

Размер частиц, мкм

Рисунок - Гистограмма распределения частиц по

размерам по данным седиментационного анализа

(седиментометр ВС-3)

36

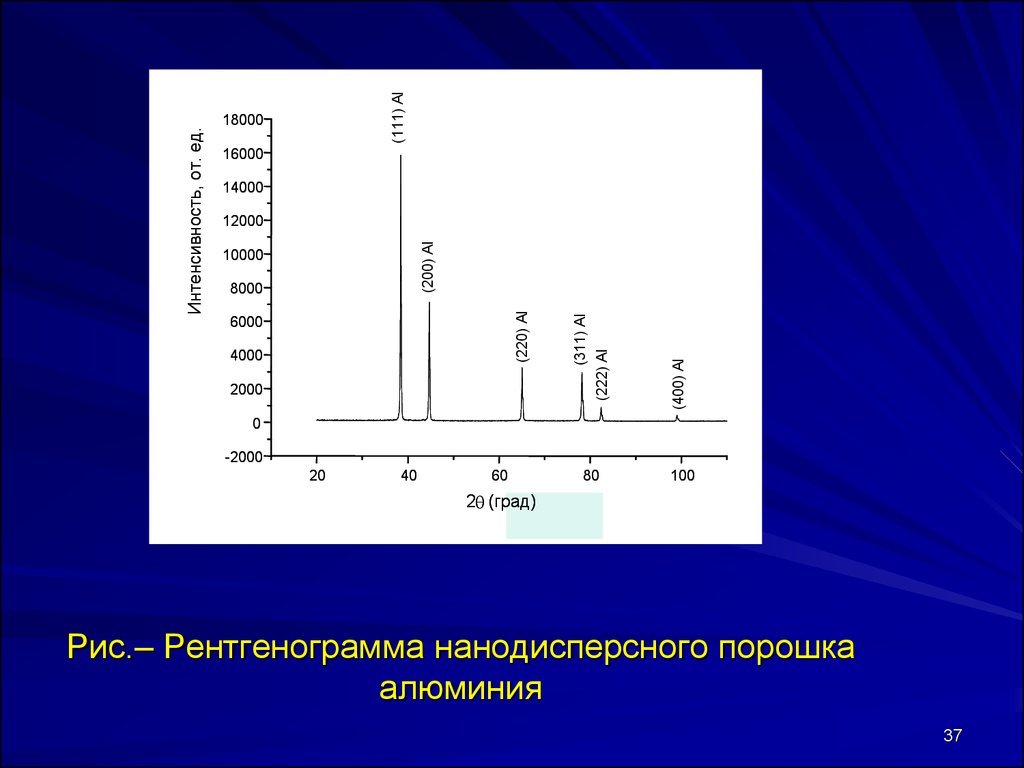

37. Рис.– Рентгенограмма нанодисперсного порошка алюминия

(111) Al16000

14000

12000

(220) Al

8000

6000

4000

2000

(400) Al

10000

(311) Al

(222) Al

(200) Al

Интенсивность, от. ед.

18000

0

-2000

20

40

60

80

100

2 (град)

Рис.– Рентгенограмма нанодисперсного порошка

алюминия

37

38. Термограмма НП Al

22180

20

170

160

16

14

150

12

140

10

130

8

6

120

4

Изменение массы, %

Тепловой поток, мВ/мг

18

110

2

0

100

-2

90

-4

0

200

400

600

800

1000

1200

Температура, С

38

39.

Применение металлов в технологиикерамических материалов

Получение безметалловой

керамики

Получение

композиционных

керамико-металлических

материалов

Оксидная керамика

Оксидноуглеродистая

Оксиднонитридная

слоистые

дисперсноупрочненные

Керамика сложного

состава, в том числе

силикатная

39

40.

MgOMgAl2O4

Al пудра

MgO

MgAl2O4

40

41.

Nils ClaussenНильс Клауссен

Профессор ,

Гамбургского

Технического

университета

ТUHH

Technische Universität

Hamburg-Harburg

41

42.

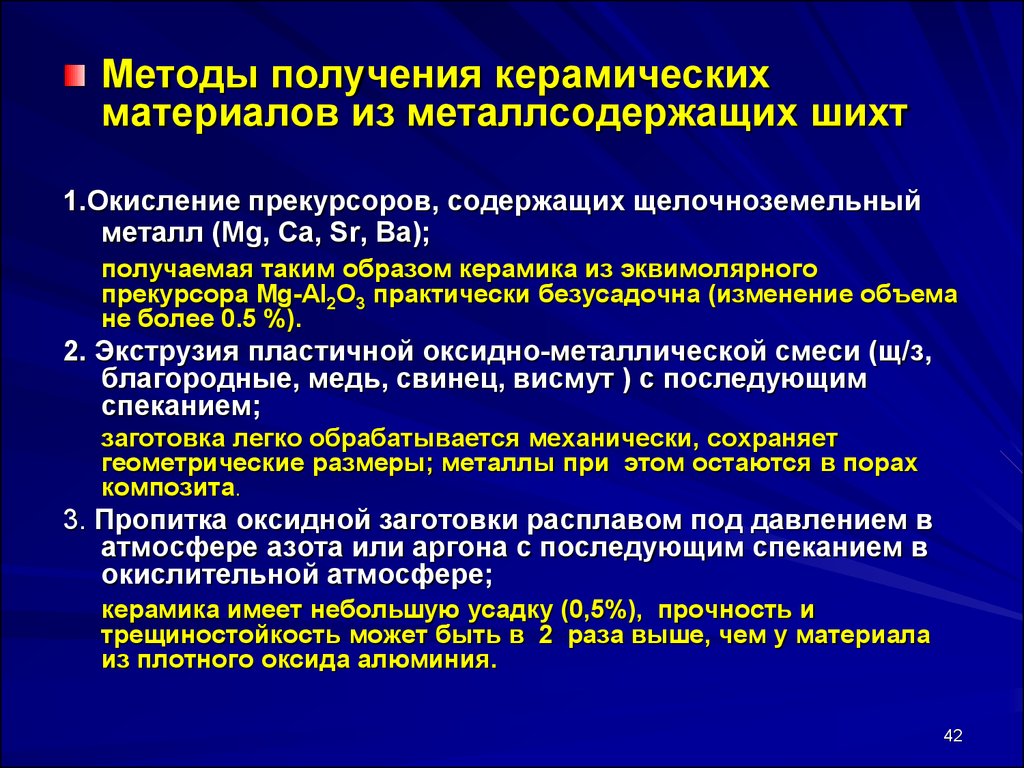

Методы получения керамическихматериалов из металлсодержащих шихт

1.Окисление прекурсоров, содержащих щелочноземельный

металл (Mg, Cа, Sr, Ba);

получаемая таким образом керамика из эквимолярного

прекурсора Mg-Al2O3 практически безусадочна (изменение объема

не более 0.5 %).

2. Экструзия пластичной оксидно-металлической смеси (щ/з,

благородные, медь, свинец, висмут ) с последующим

спеканием;

заготовка легко обрабатывается механически, сохраняет

геометрические размеры; металлы при этом остаются в порах

композита.

3. Пропитка оксидной заготовки расплавом под давлением в

атмосфере азота или аргона с последующим спеканием в

окислительной атмосфере;

керамика имеет небольшую усадку (0,5%), прочность и

трещиностойкость может быть в 2 раза выше, чем у материала

из плотного оксида алюминия.

42

43.

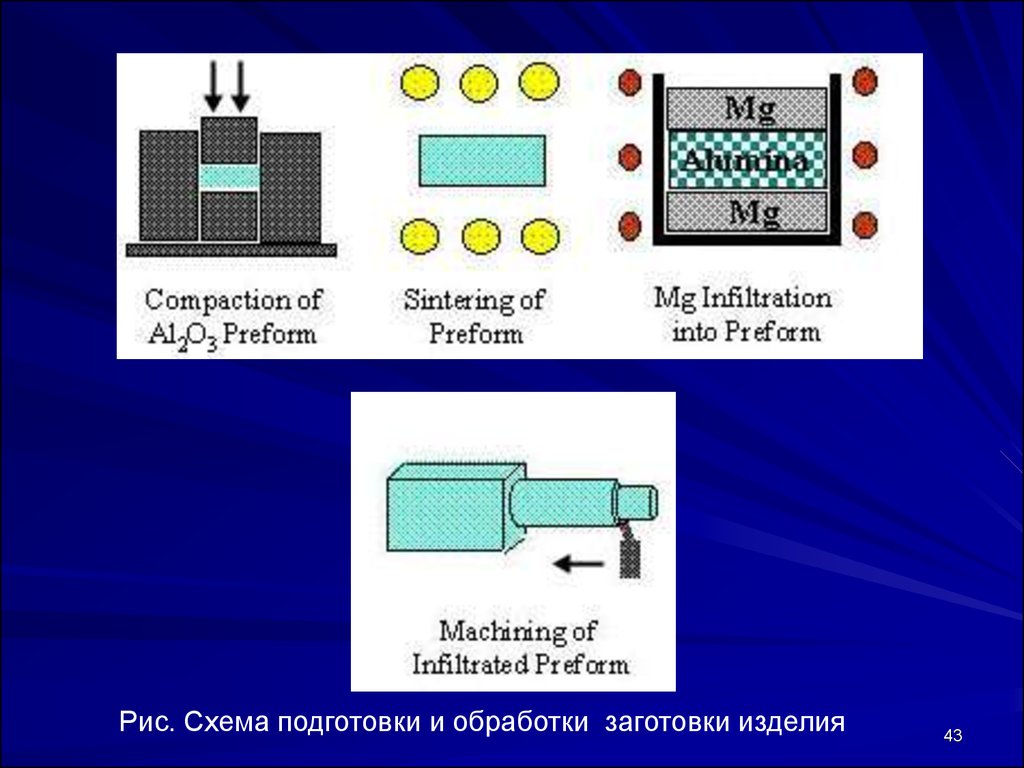

Рис. Схема подготовки и обработки заготовки изделия43

44.

График термообработки прекурсора,содержащего Mg-Al2O3.

44

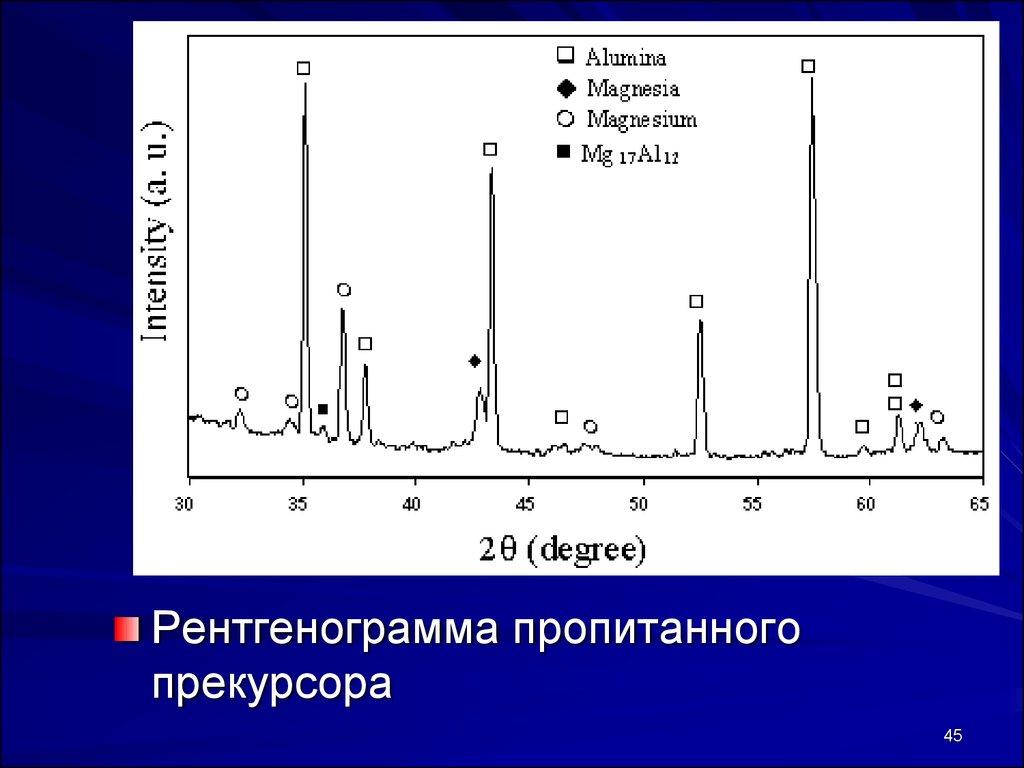

45.

Рентгенограмма пропитанногопрекурсора

45

46.

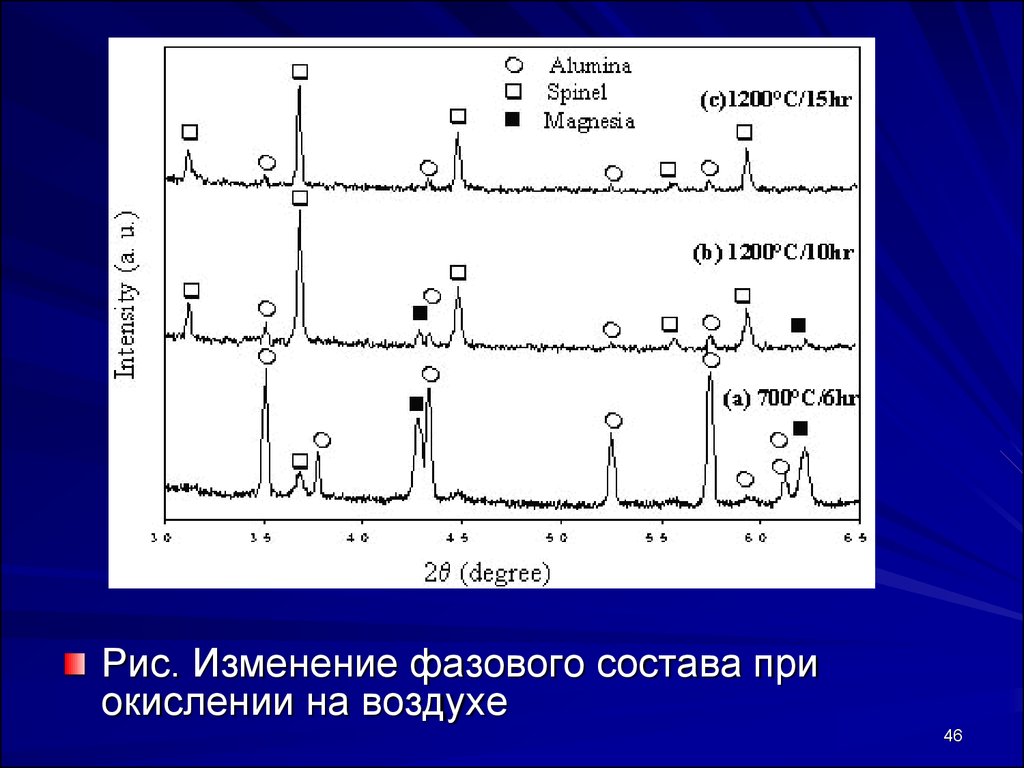

Рис. Изменение фазового состава приокислении на воздухе

46

47. Результативность процесса при обжиге в инертной атмосфере

Введение металлических порошков приполучении керметов способствует

увеличению теплопроводности ,

трещиностойкости, ударо-вибропрочности,

металлоустойчивости .

При этом порошки металлов аналогично

металлическим волокнам сохраняются в

материале в виде отдельной

металлической фазы.

47

48. Достигаемые результаты при обжиге в окислительной атмосфере

получают безметалловую керамику(безусадочную или с малой усадкой);

растет прочность, микротвердость и

трещиностойкость изделий.

48

Физика

Физика Химия

Химия