Похожие презентации:

Перспективные способы консолидации порошков. Лекция 4

1.

Лекция 4План лекции

Перспективные

способы консолидации

порошков

1

2. Компактирование порошков/ нанопорошков

• Наиболее распространенный способполучения объёмного

структурированного материала прессование /спекание под

давлением.

2

3. В современной порошковой металлургии

• Порошки металлов помещают в закрытыйметаллический сосуд;

• прессуют под высоким давлением 200-300МПа

• Отжигают для получения материала с

заданной пористостью и прочностью/

Спекание частиц с образованием механически

прочного конечного материала

4. Для прессования порошков/нанопорошков используют:

• Статическое• Динамическое

• Взрывное давление

• Метод прокатки

• Экструзию

• Выбор метода

обусловлен свойствами

материала, который надо

получить:

- твердость, прочность,

коррозионная стойкость,

наличие и размер пор и т.д.

а также свойствами самого

порошка:

- средний размер и форма

частиц, содержание

примесей и т.д.

4

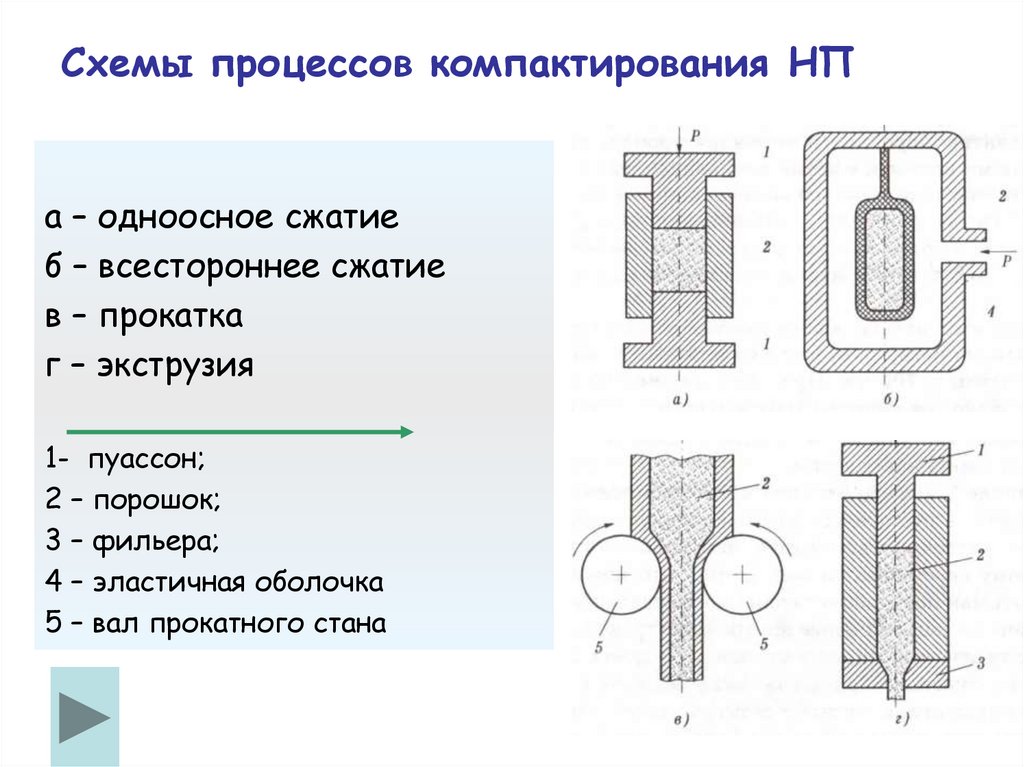

5. Схемы процессов компактирования НП

а – одноосное сжатиеб – всестороннее сжатие

в – прокатка

г – экструзия

1- пуассон;

2 – порошок;

3 – фильера;

4 – эластичная оболочка

5 – вал прокатного стана

5

6. Спекание НП под давлением.

Для метал. порошка• Предварительно прессуют

заготовку плотность 30-40%

• Нагрев до Т восстановления

оксидов с выдержкой

• Прикладывают давление для

достижения теоретической

плотности

6

7.

• С уменьшениемразмера частиц

давление прессования,

необходимое для

достижения заданной

плотности компактов,

увеличивается.

• При размере частиц

меньше критического

частицы становятся

бездислокационными,

соответственно

возрастает давление,

необходимое для их

деформирования.

НП железа

• С увеличением давления

прессования до 400МПа :

• температура спекания , при

которой отсутствует

пористость, уменьшается

от 700 до 350°С;

• Размер зерен от 1,2мкм до

80 нм

7

8. Метод статического прессования

• Качество материала невысокое.• Недостатки:

• Остаточные поры (пустоты),

обусловливающие снижение

плотности материала;

• Неоднородность материала.

8

9. Для получения высокоплотных однородных материалов используют:

всестороннее(изостатическое) прессование:гидростатическое;

газостатическое;

квазигидростатическое (в специальных пресс формах под высоким давлением)

∆Применение квазигидростатического прессования

позволяет повысить плотность прессовок по

сравнению с одноосным.

9

10. ГИП

• Методами горячего изостатическогопрессования получены компакты из

НП

• Ni, Fe и WC с повышенными

прочностными свойствами.

10

11. Методы интенсивной пластической деформации (ИПД)

• Обжатие с большими степенямидеформации

• При относительно низких

температурах (< 0,3-0,4 Тпл) в

условиях высоких приложенных

давлений

• Объемные НК металлы и сплавы.

11

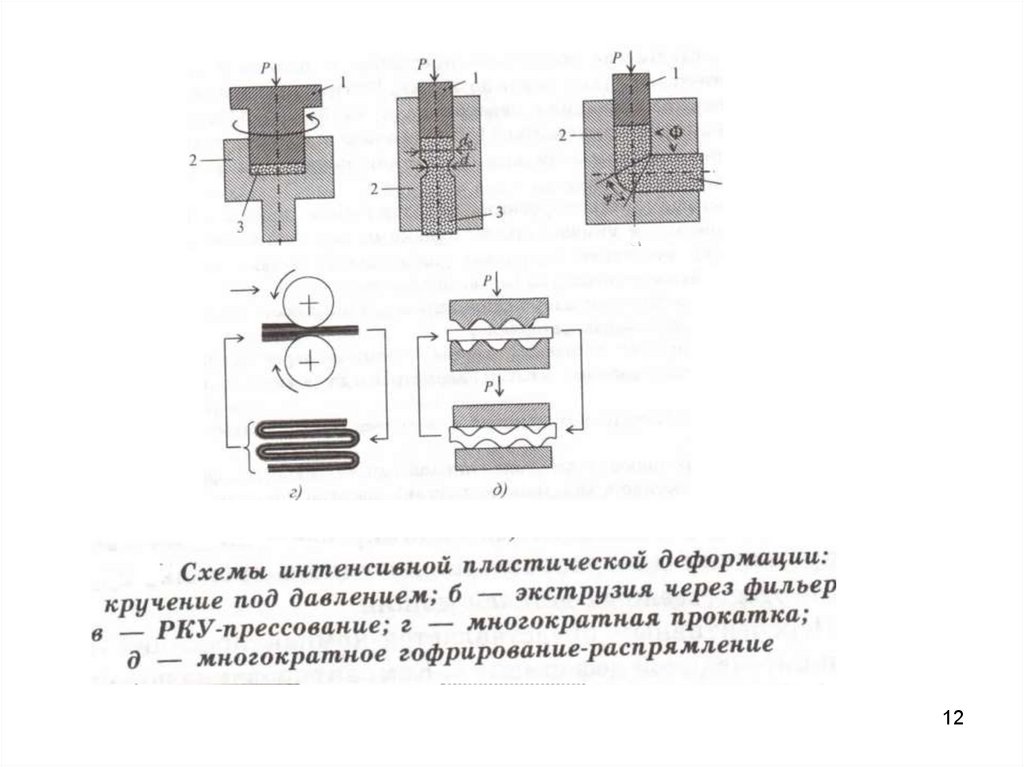

12.

1213. Обычные Нетрадиционные

• Прокатка• Волочение

• Прессование

• Позволяют

деформировать

заготовку без

изменения сечения и

формы

- Приводят к

уменьшению

поперечного размера

- Не позволяют

достигать больших

степеней измельчения

• Достигать

необходимых высоких

степеней деформации

и измельчения зерна.

13

14. Наноструктура Свойства получена

Наноструктураполучена

• алюминий

• Железо

• Магний

• Вольфрам

• Никель

• Титан

• их сплавы

Свойства

• Значительное

повышение

прочности при

сохранении

пластичности

• Повышена

износостойкость

• Появление

сверхпластичности

14

15.

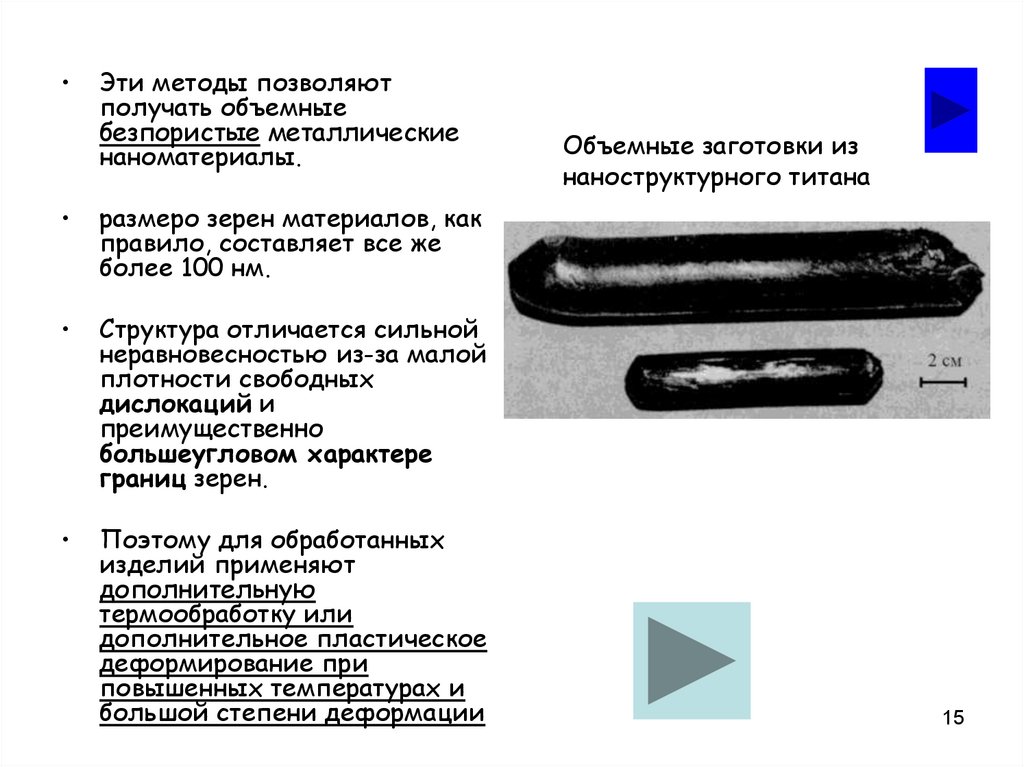

Эти методы позволяют

получать объемные

безпористые металлические

наноматериалы.

размеро зерен материалов, как

правило, составляет все же

более 100 нм.

Структура отличается сильной

неравновесностью из-за малой

плотности свободных

дислокаций и

преимущественно

большеугловом характере

границ зерен.

Поэтому для обработанных

изделий применяют

дополнительную

термообработку или

дополнительное пластическое

деформирование при

повышенных температурах и

большой степени деформации

Объемные заготовки из

наноструктурного титана

15

16.

Линейные дефекты• Дислокация - смещение

• Дислокации –особый вид линейных

несовершенств в кристаллической решетке,

нарушающих правильное чередование атомных

плоскостей.

• Возникают в результате деформации сдвига

• Важнейшие виды линейных несовершенств –

краевые и винтовые дислокации.

16

16

17.

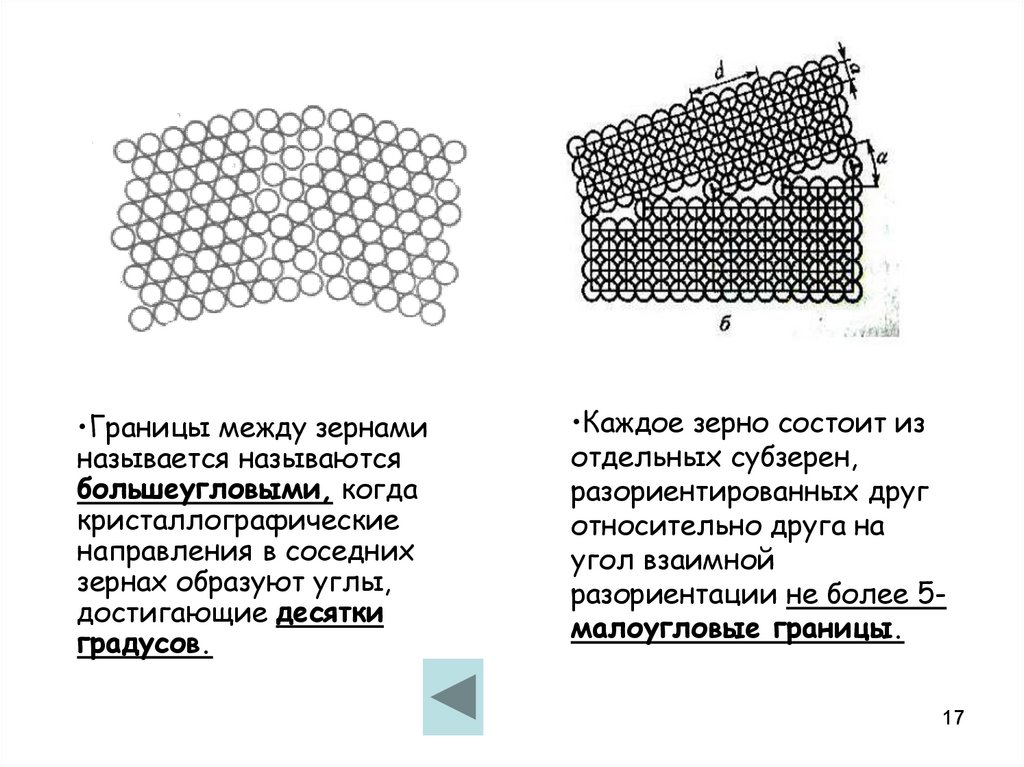

•Границы между зернаминазывается называются

большеугловыми, когда

кристаллографические

направления в соседних

зернах образуют углы,

достигающие десятки

градусов.

•Каждое зерно состоит из

отдельных субзерен,

разориентированных друг

относительно друга на

угол взаимной

разориентации не более 5малоугловые границы.

17

18. Динамические методы

• Метод магнитно-импульсногопрессования позволяет повысить

плотность компактов

• Метод ультразвукового компактирования –

повышает равномерность плотности

прессовок.

18

19. Метод магнитно-импульсного прессования (МИП)

- Преобразование энергии ёмкостного накопителя вкинетическую энергию пресс-инструмента,

совершающего работу по сжатию НП.

- характеризуется мягкими импульсными волнами

сжатия в порошках с амплитудой до 2 ГПа

(многократное использование) и длительностью

~10-500мкс/Метод позволяет генерировать и более

высокие импульсные давления (10ГПа), но при

однократном использовании пресс- инструмента.

- Мягкие импульсы – эффективны для уплотнения

НП размерами <100нм

19

20. Преимущества

• Высокое импульсное давлениеспособствует силовому уплотнению наночастиц

• Влияние большого механического импульса

прессовки с более высокой плотностью.

• Значительный импульсный нагрев

улучшает прессуемость и стимулирует структурно-фазовые

превращения

• Импульсное прессование НП может проводиться при

Т= 500°С в условиях вакуума после термической

дегазации, обеспечивающей удаление адсорбированных

веществ с поверхности.

20

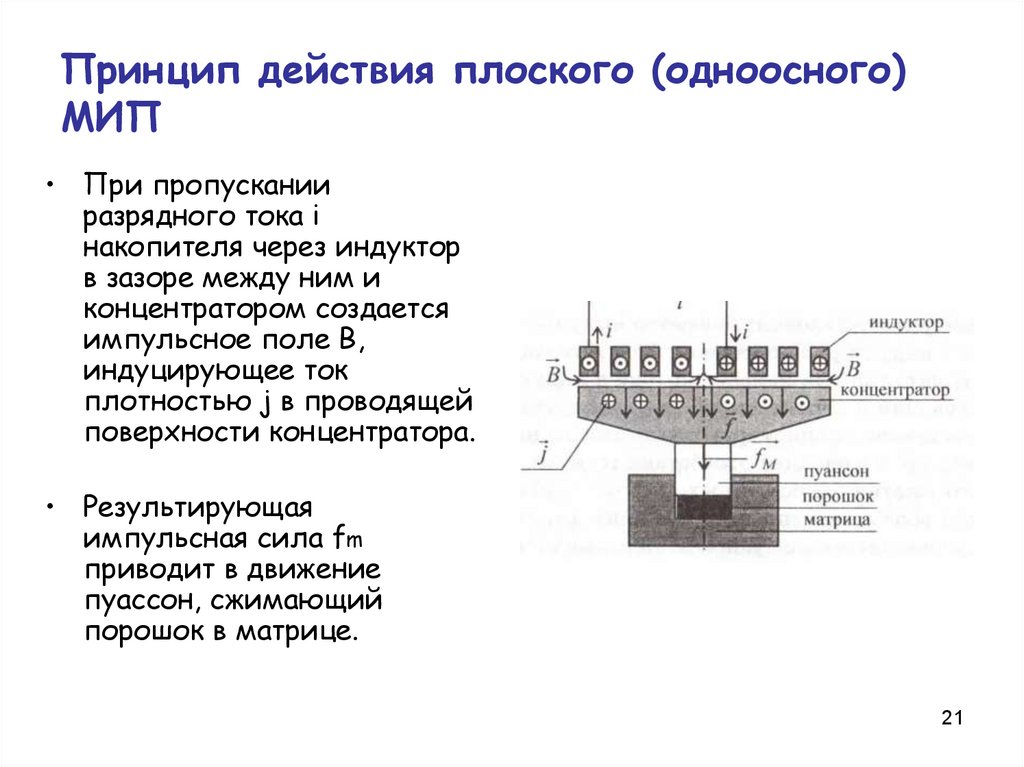

21. Принцип действия плоского (одноосного) МИП

• При пропусканииразрядного тока i

накопителя через индуктор

в зазоре между ним и

концентратором создается

импульсное поле В,

индуцирующее ток

плотностью j в проводящей

поверхности концентратора.

• Результирующая

импульсная сила fm

приводит в движение

пуассон, сжимающий

порошок в матрице.

21

22.

• Для прессования длинномерныхзаготовок в форме труб или стержней

отработана техника магнитноимпульсного сжатия тонкостенных

медных трубчатых оболочек.

22

23. Метод взрывного прессования

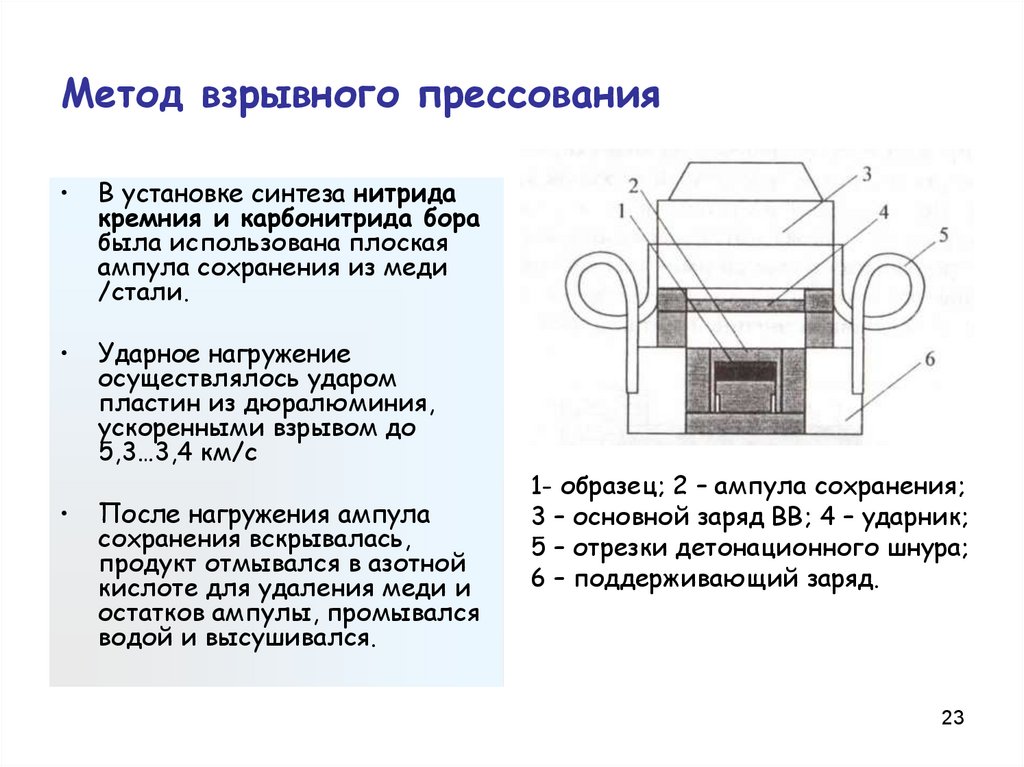

В установке синтеза нитрида

кремния и карбонитрида бора

была использована плоская

ампула сохранения из меди

/стали.

Ударное нагружение

осуществлялось ударом

пластин из дюралюминия,

ускоренными взрывом до

5,3…3,4 км/с

После нагружения ампула

сохранения вскрывалась,

продукт отмывался в азотной

кислоте для удаления меди и

остатков ампулы, промывался

водой и высушивался.

1- образец; 2 – ампула сохранения;

3 – основной заряд ВВ; 4 – ударник;

5 – отрезки детонационного шнура;

6 – поддерживающий заряд.

23

24.

• Электронная микроскопияпоказала:

Формируется наноструктура,

присутствуют как

кристаллические, так и

аморфные области. Есть

трещины.

Т.е. эффективность невысокая

• Эффективность взрывных

методов пока невысокая.

• Наноматериал имеет

высокую неоднородность

• Склонен к образованию

трещин

• Внутренние напряжения, что

провоцирует рост зерна

24

25. Задание

• Волкогон Г.М. и др. Современные процессыпорошковой металлургии: учебное пособие/- Москва;

Вологда: Инфра-Инженерия, 2020.- 208.

Проработать

раздел 5.1- Традиционные методы спекания;

Раздел 5.2 – Современные технологии спекания

26. Рекомендуемая литература

1.Волкогон Г.М. и др. Современные процессы

порошковой металлургии: учебное пособие/Москва;Вологда: Инфра-Инженерия, 2020.- 208.

2. Григорьев С.Н.Технологии нанообработки:

учебное пособие-Старый Оскол:ТНТ.2010.320с.

3. Гиршов и др. Современные технологии в

порошковой металлургии: учебное пособие –СПетербург; изд-во Политехнического

университета. 2010.-387с.

Физика

Физика