Похожие презентации:

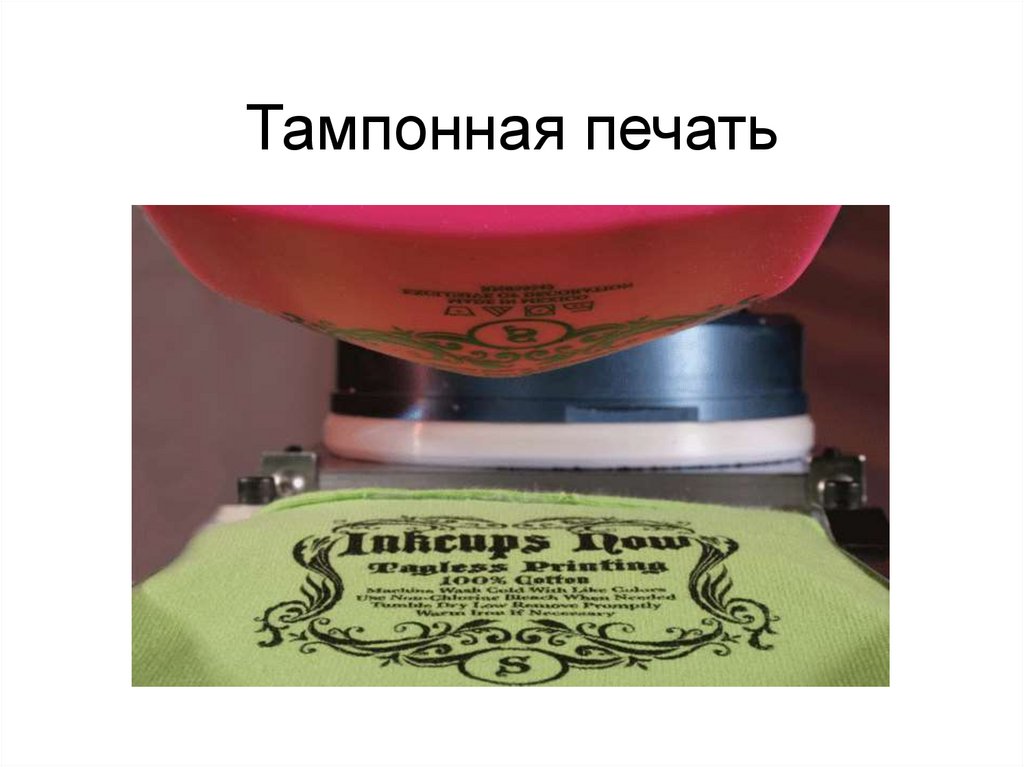

Тампонная печать

1. Тампонная печать

2. Определение

• Тампонная печать (тампопечать) —разновидность глубокой печати, при

которой эластичный промежуточный

элемент, называемый тампоном или

роллером переносит изображение с

печатных форм на поверхности

практически любой конфигурации.

3. История

• Способ появился в Швейцарии, где им печатали циферблатычасов. Тогда в качестве элемента для переноса изображения

использовали тампон из желатина. На некоторых отечественных

предприятиях до сих пор также применяют тампоны из

желатино-глицериновой массы. Такие тампоны имеют низкую

химическую устойчивость и механическую прочность,

нестабильны по свойствам. Их тиражестойкость 1,5—2,0 тысячи

оттисков.

• В середине 1960-х годов была создана первая машина

тампонной печати с электрическим приводом. Вскоре появились

тампоны из силикона.

• В настоящее время применяются тампоны, тиражестойкость

которых — несколько сотен тысяч оттисков.

4. Достоинства

• относительная простота и экономичностьтехнологии (тампопечать относится к

оперативной печати, подготовка к началу

работ занимает очень короткое время).

• возможность печати практически на любых

поверхностях, например, криволинейных,

цилиндрических или конических.

• в отличии от других видов печати,

тампопечать позволяет печатать на готовых

изделиях.

• тираж может изменяться от единиц до

десятков и сотен тысяч оттисков.

5. Недостатки

• Ограничения тампопечати —небольшой размер наносимого

изображения и невозможность печати

на слишком сильно искривлённых

поверхностях.

6. Применение

• детали компьютера, микрочипы, реле, панели,клавиатура мобильных телефонов, переключатели;

• линейки, шкалы измерительных приборов, надписи

на корпусах бытовой техники, ТВ- и радиоприемниках и т.п.;

• электрическое оборудование, бытовые

электроприборы, елочные украшения;

• рекламная продукция: брелки, ручки, пепельницы,

калькуляторы, циферблаты часов, CD, шары для

гольфа, очки, игрушки, спортивные товары;

• на аккумуляторных батареях, тормозных колодках,

стеклянных или пластиковых бутылках для

алкогольной и парфюмерной промышленности, на

колпачках от этих же бутылок и т.д

7. Применение

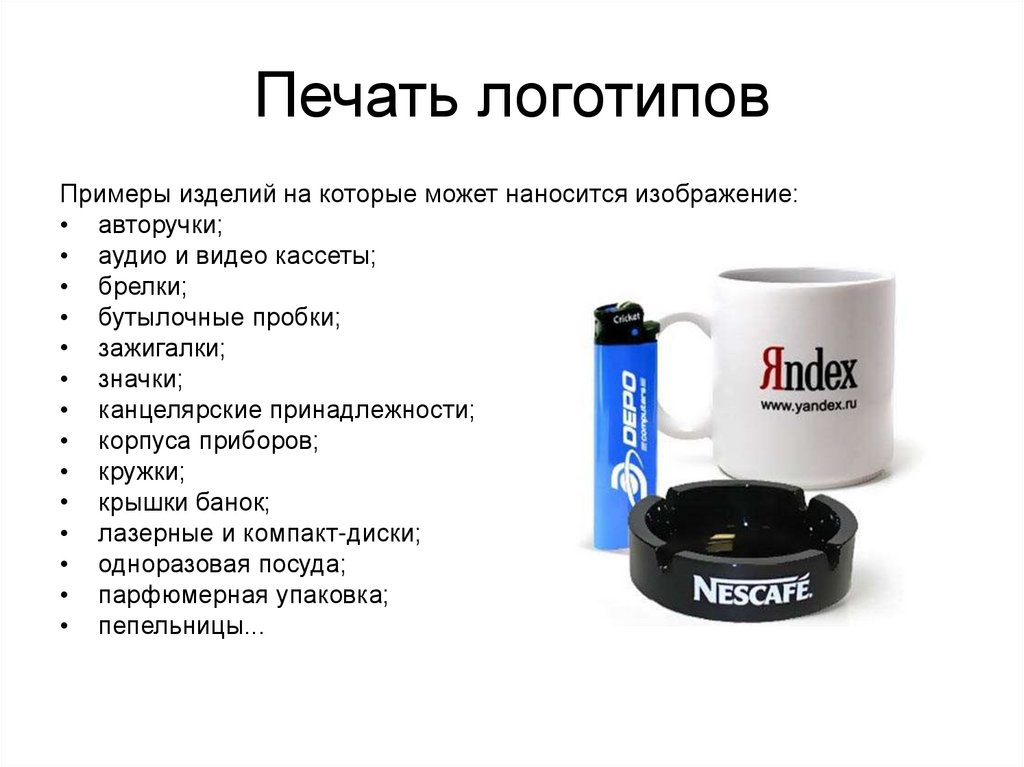

8. Печать логотипов

Примеры изделий на которые может наносится изображение:• авторучки;

• аудио и видео кассеты;

• брелки;

• бутылочные пробки;

• зажигалки;

• значки;

• канцелярские принадлежности;

• корпуса приборов;

• кружки;

• крышки банок;

• лазерные и компакт-диски;

• одноразовая посуда;

• парфюмерная упаковка;

• пепельницы...

9. Технология

• Подготовка и проверка дизайн-макета.• Фотовывод цветоделенного оригинала: раскладка его на

диапозитивы (фотоформы), каждый из которых соответствует

одной из применяемых в изображении красок.

• Вытравливание клише. Металлические пластины для

изготовления клише обработаны специальным чувствительном

слоем. С его помощью необходимое изображение

экспонируется с пленки на пластину. После вымывания

запечатываемые элементы представляют собой углубления в

пластине, куда будет заливаться краска.

• На клише подается краска, которая равномерно распределяется

по нему. С помощью ракеля лишняя краска удаляется с

пробельных элементов. Тампон соприкасается с клише и

забирает краску с печатных элементов, а затем переносит

изображение на запечатываемую поверхность.

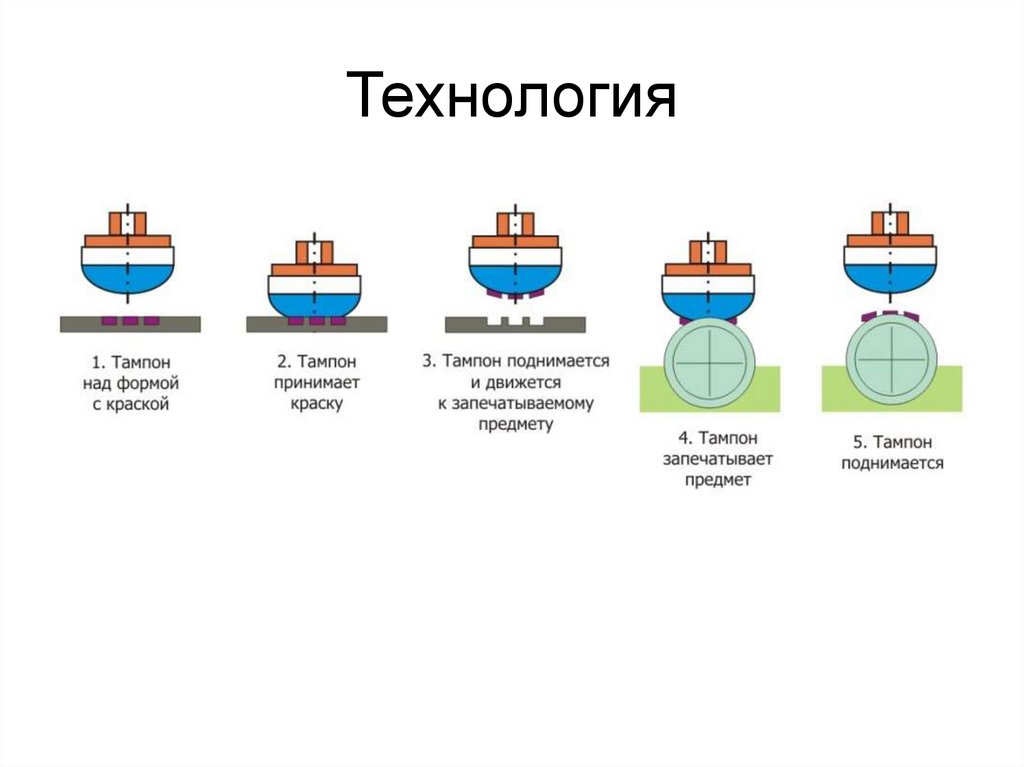

10. Технология

11. Технология

12.

13.

14.

15. Печатные формы

• Применяемые печатные формы - клише, бываютфотополимерными или металлическими.

• Фотополимерные клише дешевле и быстрее в

изготовлении, но имеют ограниченный срок

эксплуатации и хранения. Обычно фотополимерные

клише используются для тиражей меньше 10 000

оттисков.

• Металлические клише более дорогие, но и более

стойкие к изнашиванию. Металлические клише

применяются, как правило, для больших тиражей,

для печати тонких линий, или для печати

полноцветных изображений

16. Изготовление фотополимерных печатных форм

1. Экспонирование через фотоформу (позитив) под воздействиемУФ-излучения (при длине волны 360 нм) в определенной

копировальной установке. В результате этого, происходит

перенос изображения на пластину.

2. Вымывание незаполимеризованного материала с печатающих

элементов под действием вымывного раствора, в результате

чего формируются углубленные печатающие элементы.

3. Сушка холодным воздухом.

4. Дополнительное экспонирование для полного отверждения

печатной формы и увеличения ее печатно-технических свойств

и тиражестойкости.

5. Термообработка горячим воздухом при температуре 60–70° С.

Продолжительность процесса изготовления фотополимерной

формы составляет не более 20–40 минут.

Промышленность

Промышленность