Похожие презентации:

Обучение операторов – гранулирование 2011

1. Обучение операторов – гранулирование 2011

12. Содержание

1. Вступление2. Зачем нужно гранулирование?

3. Факторы, влияющие на качество гранул

4. Точки внимания

5. Машины рядом с прессом

6. Подача пара

7. Параметры, влияющие на качество

8. Матрица

9. Система регулировки вала

10. Охлаждение

11. Измельчитель

12. Сита

13. Тестер Holmen

2

3. 1. Вступление

Гранулирование началось в Европе в начале 1920 ггЗачем гранулировать? (см следующую страницу)

Цель – спроектировать такую систему гранулирования, которая

сможет производить качественные гранулы.

Гибкость - Расположить линию таким образом, что в будущем ее

можно будет расширить.

Баланс - качество гранул и самый экономичный рецепт. Без

ограничения по рецептуре. Ограничения в выборе сырья стоят

денег.

Чем больше требований, тем больше и сложнее будут линии.

3

4. 2. Зачем нужно гранулирование?

Больше выбора по ингредиентам (тапиока, жиры, масла и другиежидкости) по самым экономичным рецептам.

Повышенная удельная гравитация (выше объемная плотность)

Лучше сыпучесть (транспортировка материалов)

Меньше пыли

Предотвращает расслоение

Меньше отходов

Легче прием, меньше времени, меньше энерго затрат

Гигиена, разрушение болезнетворных организмов

Модификация из-за термической энергии

Аппетитность

Общие улучшенные показатели у животных

Удовлетворение потребностей клиента

Гранулирование стоит денег. Это касается и капвложений и

переменных затрат. Но затраты обычно компенсируются

увеличенной прибылью производства и показателями у животных.

4

5. 3. Факторы, влияющие на качество гранулы

матрица15%

охлаждение

5%

рецепт

40%

дробление

20%

кондиционирование

20 - 40%

Качество гранулы – разница между входом и выходом из

гранулятора; 15% внутри гранулятора

40% рецепт

45% вне гранулятора

Внутри гранулятора;

Параметры процесса (Температура, Давление, Влага, время

выдерживания)

Оборудование (конструкция матрицы и ролика, регулировки,

питатель ….)

5

6.

Хороший внешний вид. Если возможно - отполирован.Чтобы не было трещин

Максимальная равномерность (по длине)

Жесткость

Прочность. Необходим тестер Holmen

Кроме того “нет пыли”. Или максимально минимизировать.

Не использовать связующие для гарнул.

6

7. 4. Точки внимания

Рецептура = наименьшие производственные затраты.Рецептура (не используйте dсвязующие гранул!!!!!) используя все

возможные ингредиенты

Энергоресурсы, трудовые затраты, обслуживание.

Проверить размер частиц

Чем больше колебаний в размере частиц, тем хуже качество

Чем крупнее частицы, тем больше пресс работает как молотковая

дробилка .

“Дробление” в прессе дороже чем в молотковой дробилке

Качество пара? Кондиционирование?

Тонн/час. Требования по качеству против выпуска.

Визуальное качество гранул

Прочность (тестер Holmen = стандарт Провими)

Легкость в эксплуатации.

SOP’s (стандартные операционные процедуры)

7

8.

Характеристики матрицы? Ролики? Предпочтительнее двухвальная система

Чем шире матрица в диаметре:

Тем больше могут быть ролики

Тем лучше угол входа

Тем больше открытой зоны для подачи россыпи в переднюю часть

ролика

Тем больше места между роликами

Тем больше возможностей и лучше качество

Тем меньше забивается

Средняя длина отверстия должна быть 20 ч диаметр

Безопасность

Машина должна быть оборудована защитными выключателями

Хорошо сконструированные защитные ограждения вокруг подвижных

частей

8

9.

Корм для молочных коровКорм для

цыплят

Корм для

свиней

9

10. Гранулятор

ДвигателиКлиновидные

ремни

Dump

shoote

Зубчатый

ремень

Ножи

10

11. 5. Машины рядом с прессом

Силос над прессом для хранения россыпной продукцииЕсли возможно два силоса с достаточной мощностью

Силос с круглыми стенками или круглые силоса (гигиена)

Система переноса

Виброднище (надо быть осторожным)

Одинарное шнековое разгрузочное устройство (лопасти)

(повышающий шаг)

Двойное/тройное шнековое/лопастное разгрузочное устройство

Изоляция пара

Смеситель

LTC (and all other fancy names)

Гранулятор (двойное гранулирование)

BOA

Экспандер

11

12.

Над прессом.Шнековый питатель с большой

входной частью

Пыль и мелкая фракция в начале

Первые винты макс. 30 %

Предпочтительнее повышающийся шаг

винтов

12

13.

Смеситель с (управляетсячастотой) шнековым

питателем

• Вход пыли/мелкой

фракции

•Первая часть лезвий

шнека макс 30%

нагрузки

•Постоянные

обороты в

минуту

смесителя

13

14. Точки внимания Смеситель

Размер смесителя (как минимум большие инспекционные люкидля легкого доступа)

% нагрузки смесителя

Смеситель должен быть максимально загружен

Проверять можно одновременно остановив смеситель и шнековый

питатель и открыть смеситель

Контроль потребления кВтч во время работы

Проверка положения лопастей (угол/длина лопасти)

Вход пара после точек заполнения. Отверстие для пара?

(задвижка?)

Защитные выключатели

Регулярно проверять состояние лопастей на износ и загрязнение

Гигиена поной системы (регулярно чистить)

Время выдерживания (самое важное) явл. важным параметром

(обычно это ничего не стоит при длительном цикле)

Для пресса жидкости должны быть поглощены

Охлаждение (зависит от Ø гранулы)

После охлаждения в силосе (чем дольше в силосе, тем тверже

гранула)

14

15. Возможные машины до пресса

КондиционерКороткие циклы

Возможны только ограниченные параметры управления (10/15

KWч/tт)

Бункер выдержки с широким выходом

Не дорого по времени

Лучшее поглощение жидкостей и пара

Меньше гибкости в производственных циклах

Гигиенизатор – создание гигиенических условий (RTB бочка выдержки

или LTC кондиционер длительного выдерживания и т.п.)

Для уничтожения нежелательных микро организмов

Гигиенизция

Два гранулятора один над другим

Пресс вверху используется как предварительное сжатие

ингредиентов

15

16. Возможные машины до заключительного пресса

Boa над прессом грануляторомНемного больше давления чем второй гранулятор .

Среднее сжатие путем срезания

Экспандер

Высокое сжатие и срезание

Возможно больше крупных ингредиентов

Возможно большее содержание жиров

Возможно большее содержание сырой клетчатки

Разница в размере частиц – не явл. такой большой проблемой

Гигиенизация

(пресс10 KWч/т - экспандер15 KWч/т)

Полный процесс 35 KWч/т (прием, дробление, гранулирование и

тп)

Конечно это зависит от общего оборота, размера цикла, крупности,

% гранулирования и типа корма

16

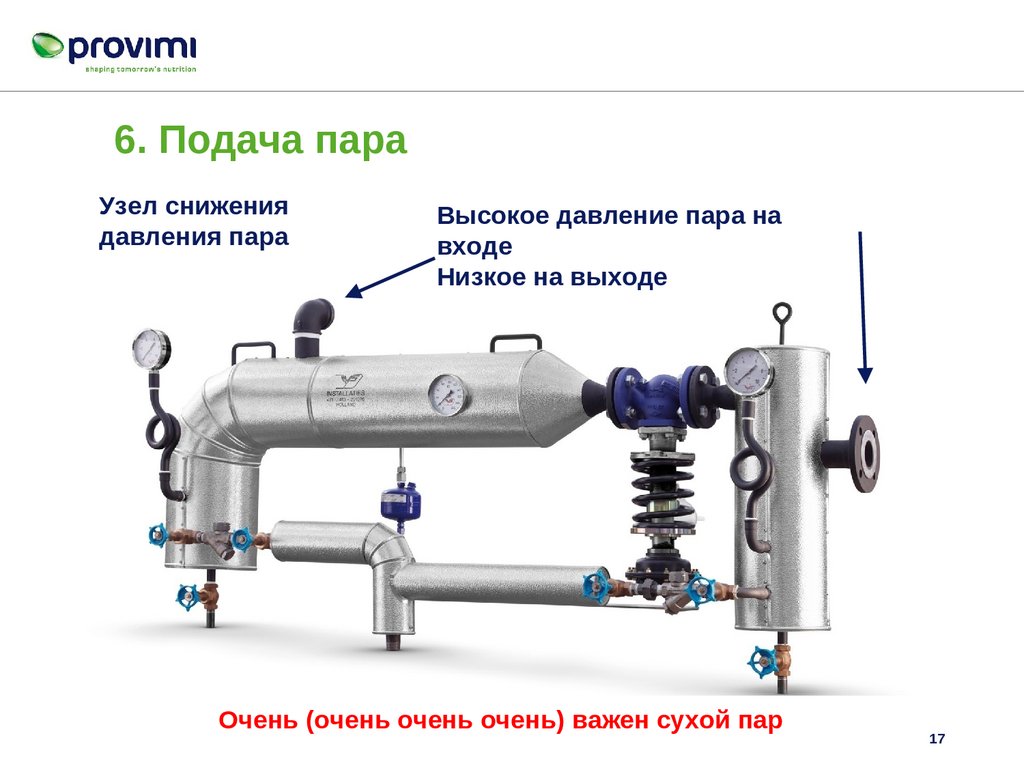

17.

6. Подача параУзел снижения

давления пара

Высокое давление пара на

входе

Низкое на выходе

Очень (очень очень очень) важен сухой пар

17

18. Полная паровая установка на смесителе

Клапаноткр/закр

Датчик давления

Датчик

температуры

Ручной вентиль

Редуктор пара

Датчик

давления

Регулирующий клапан

Водоотделитель

8-10 bar

2,5 bar

Фильтр

Водоотделите

л

Ручной клапан

Возврат

конденсата

Клапан

19. 7. Параметры, влияющие на качество

Энергия необходимая для производства гранулЭнергия от электричества и/или пара

Пар » конденсат » температура

Электричество » трение в матрице » температура

Пар во многих случаях работает как клей, из-за воды и

гелеобразования

Ингредиенты – уровень сырой клетчатки

Жидкости (меласса, вода, глицерол, барда и т.п. )

Время выдержки = лучшее поглощение жидкостей

19

20. Параметры, влияющие на качество

Общее содержание жира.Жир в ингредиентах

Добавленный жир.

Крупность ингредиентов, неравномерный размер частиц

Чем мельче частица, тем больше поверхность, меньше

точек разлома

Чем мельче, тем больше потребления энергии при

дроблении

Есть тенденция использования более крупного продукта в

рационе для животных в период «гроуэра» и «финишера»

Производство тон/час

Общая поверхность матрицы

% открытой поверхности матрицы

Сопротивление матрицы (эффективная длина отверстия)

20

21. Конструкция матрицы

8. МатрицаКонструкция матрицы

Пресс кан

ал

Эффективная длина

отверстия

Толщина матрицы

22. Различные формы отверстий для создания большего сопротивления

Такие различные формы возможны, но часто не используютсяНаиболее часто используются прямые цилиндрические отверстия

имеющие оптимальную открытую зону обслуживания

Тип матрицы/отверстий в основном относится к типу корма

Приемный конус и ступенчатое отверстие дают лучшее сжатие

Заднее отверстие дает меньшее сжатие – в основном применяется

для маленьких отверстий в больших матрицах

Матрице требуется достаточной прочности, чтобы не треснуть

22

23. Die

Thickness die → mm hole Ø x 15mm till 20mm = thicknessSometimes has die higher thickness, this is necessary

because of strength of the die, one need to counterdrill

Max open surface has a die between 5mm and 6mm

Smaller than 5mm and larger than 6mm means less open

surface?

The longer the pellets have a retention time the better the

quality. Nowadays almost impossible

Results also depending of ingredients used

p.e. (milkpowder

coconutexpellers)

23

24. Матрица

Толщина матрицы → Ø отверстия mm x 15mm до 20mm = толщинаИногда матрица толще, это необходимо для прочности матрицы, и

нужен пресс канал

Максимально открытая поверхность между 5 мм и 6 мм

Меньше 5mm и больше 6mm означает меньшую открытую

поверхность?

Чем больше время выдержки гранул тем лучше качество. В наше

время почти не возможно

Также есть зависимость от используемых ингредиентов

т.е. (молочный порошок

coconutexpellers)

24

25. Быстрая смена матрицы

Гайка на матрице с резьбойДержатель матрицы с резьбой

Распорка и нажимные болты на роторе

Оборудование двигателя, включая

гидравлическую муфту

Ножной выключатель для поворота ротора влево

или вправо для установки матрицы

26. Гранулятор CPM

Зажимы для быстройсмены матрицы

26

27. CPM система регулировки вала и измерение вала на расстояние

Самые последние разработки по контролюпроскальзывания на валах

27

28.

2829.

Автоматическая регулировкавала PTN

29

30.

3031.

Регулируемые валыЧем больше слой между валами и матрицей, тем лучше

предварительное сжатие/прессование (конечно же зависит от ситуации,

продукта и т.п.)

Когда зазор между валом/матрицей очень большой → приводит к

забиванию

Если валы сильно натянуты, то может повредиться вход отверстия и

матрица может забиться.

Угол прессования между матрицей и валом и зазор между ними

увеличивает общее количество мелких частиц, как показано на рисунке

на след. странице

Это показывает способность пресса к дроблению, производимого

эффектом «замешивания» вала/матрицы.

Этот эффект может использоваться для лучшего контроля размера

31

частиц и потребления энергии в процессе дробления

32.

Угол сжатия «Угла сжатия"32

33.

Слой между валом и матрицейРоссыпь подвергается сжатию и/или

уплотнению как результат сужения зазора.

Гранула выталкивается вперед толщиной

слоя в отверстие матрицы.

Давление в зоне прессования зависит от:

1. Коэффициент трения россыпи

2. Конструкция матрицы

3. Состояние отверстия/матрицы

Макс толщина слоя продукта зависит от:

1.Коэффициент трения россыпи

2.Конфигурация пресс вала (угол 12?°)

3.Выход россыпи со сторон

4.Качества гранулы .

34. 3 типа охладителей

10. Охлаждение3 типа охладителей

потребление воздуха

Ленточный охладитель

100%

Каскадный охладитель (поперечный поток)

75%

Охладитель с противотоком

50%

Охладители с циклоном дает до 50 мг (или более)

пыли/м3 воздуха

Охладители оборудованы;

→ фильтр макс 5 - 10mg/m³ пыли в воздух

→ циклон до 50mg/m³ (или больше)

Проверять систему экстрагирования из охладителя

34

35. Охладитель с противотоком

3536. Охладитель с противотоком

Нержавеющая стальРотационный воздушный шлюз также из нерж. стали

Противопожарный клапан на выходе воздуха (контролируется

термостатом)

Перфорированные профильные пластины на дне

Система распределения гранул отвечает за равномерное

распределение гранул по всей зоне охладителя.

Система выгрузки работает на редукторе подходящем для

частотного регулирования

36

37. Важные факторы охлаждения

Обычно температура гранул после охлаждения не должнабыть выше макс 5°C выше окружающей температуры .

Испарение = 40 -60 % охлаждения – коэффициент воздуха:

1000 – 2000 m3 воздух/ тонна комбикормов

Меньше воздуха: меньше конечной влажности.

Больше воздуха: выше конечная влажность

Больше воздуха >> ниже температура воздуха >> меньше сила

сушки

Контроль потока воздуха клапаном до вентилятора

Контроль частоты скорости вентилятора не рекомендуется

Следите за конденсатом

38. Охлаждение очень холодным воздухом

Две проблемы могут случитьсяКонденсат внутри труб и оборудования

Теплые гранулы в контакте с очень холодным

воздухом

Это больше относится к охладителям с поперечным

потоком.

Конденсат образуется из-за того, что «теплый»

воздух внутри труб входит в контакт с

холодными стенами

Оделить охладитель с входящим потоком воздуха от

остальной части завода.

Путем такого разделения трубы и циклоны могут быть в

обогреваемой зоне без потерь энергии для

предварительного подогрева охлажденного воздуха.

Изолировать верх охладителя и трубы в зоне

охладителя.

Изолировать трубы и циклоны, если необходимо,

чтобы избежать конденсата

НЕ добавляйте дополнительного тепла, чтобы

решить эту проблему, т.к. будут потери энергии на

многие годы

39. Охлаждающий воздух (расчеты)

Ситуация 1Темпер гранул 95 oC вход воздух 5 oC и охлажд

воздух 1.500 m 3/т

Темпер гранул на выходе 10 oC воздух на выходе 40

o

C

Ситуация 2

Темпер гранул 95 oC вход воздух -10 oC и охлажд

водух 1.500 m 3/т

Темпер грану на выходе 10 oC воздух на выходе 25

o

C

Ситуация 3

Темпер гранул 95 oC вход воздух -40 oC и охлажд

воздух 1.000 m 3/т

Темп гранул на выходе 10 oC воздух на выходе13 oC

Этой темпер. не достаточно для

транспортировки испаренной воды и даст

проблемы с конденсатом.

Ситуация 4

Темпер гранул 95 oC aвоздух на входе -40 oC и

охлажд воздух 750 m 3/т

Темпер ранул на выходе10 oC воздух на выходе 30

o

C

Такой температуры воздуха достаточно для транспортировки

испаренной воды и снизит проблемы конденсата

40. Миграция влаги в наружные бункера

Во время длительного хранения в наружных бункерах, разницытемператур могут привести к миграции влаги. Это приведет к

образованию плесени.

Конденсат 36-13=23 g/m3

T=35°C

R.H. 88%

U=36 g/m3

T=15°C

R.H.98%

U=13 g/m3

41. 11. Измельчитель

Диаметр вала 250 mm41

42. 1 Осевой и радиальный рифленый вал минимум 250 мм

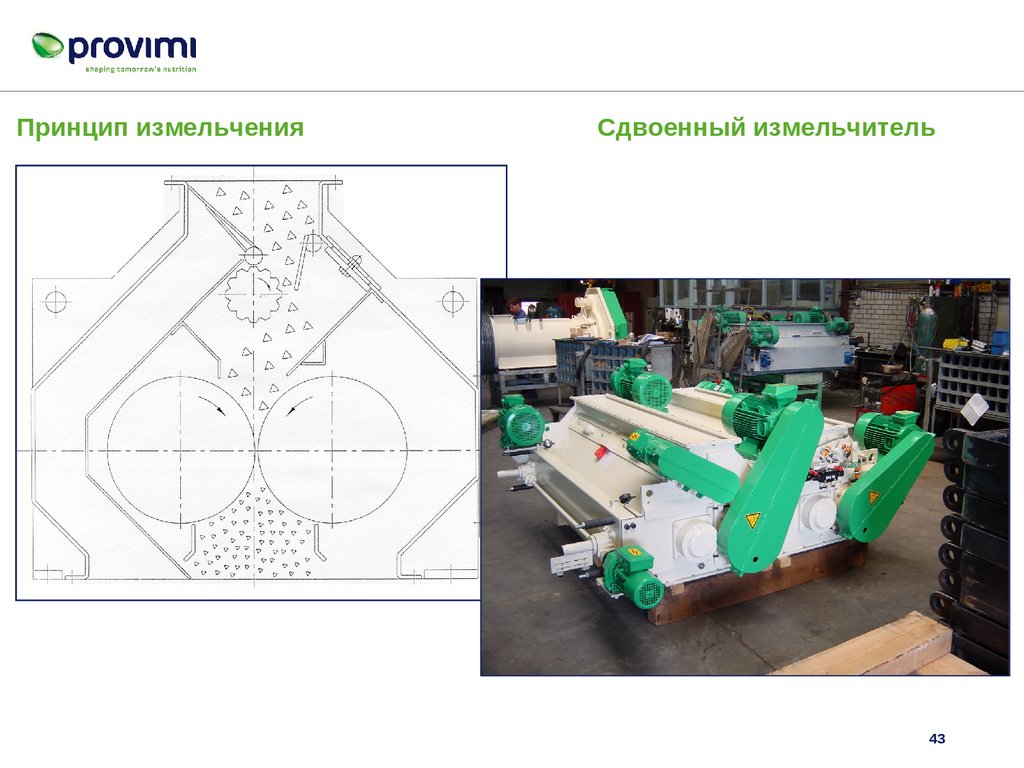

4243. Принцип измельчения Сдвоенный измельчитель

4344. Характеристики измельчителя

Для оптимального разделения гранул питающий ролик долженподавать продукт на измельчитель

Каждый вал с различной конструкцией. Один вал – осевой, другой –

радиальный, рифленый.

Каждый вал приводится отдельно электроприводом

Разные об/мин каждого вала

Диаметр минимум 250 мм

Измерение расстояния микрометрами

Бай пасс на машинах

44

45. 12. Сита

4546. Single / double deck sieve

4647. Смена между верхней и нижней декой (россыпь или гранула)

4748. Изменение между верхней и нижней декой (гранула 3 или 5 мм)

4849. Сито Mogensen

4950. Мелкая и крупная фракция после просейки

Мелкая фракция в конце партииПереход к готовой продукции если требования по

качеству позволяют

Продолжать подавать на пресс

Контаминация на следующей партии

Запуск гранулятора с пылью и мелкой фракцией

Переход в бункер или биг беги

Означает переработку и хранение

Альтернатива может быть – некоторые дозирующие бункера с

мелкой фракцией

Крупная фракция

Возврат в измельчитель или подача на готовую

продукцию

Измельченный продукт не очень часто просеивается

после производства и потребуется некоторая смена сит

Лучше иметь просеиватель с 4 деками

50

51. Испытание гранул

Тестер ХолменИспытание гранул

Тест на прочность тестером Holmen NHP 100

Испытание гранул согласно стандартам

Результаты указываются согласно местным

стандартам приемки

Результаты определяются согласно местным

стандартам приемки

Образцы берутся вскоре после пресса

51

52.

Вопросы ? ? ?Благодарю за внимание

52

Промышленность

Промышленность