Похожие презентации:

Оборудование и технология получения компактных наноматериалов

1. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

Существует несколько принципиально отличающихсяподходов к созданию объемных наноструктурированных

материалов и изделий:

1) компактирование нанопорошков (сжатием),

2) интенсивная пластическая деформация объемных образцов

и микропорошков (наклепом, кручением, сдвигом),

3) управляемая рекристаллизация аморфных материалов.

2. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

1. Компактирование нанопорошковКомпактирование нанопорошков (compaction of nanopowders) –

принудительное уплотнение наносистем с использованием различных групп

деформационных методов (статическое стационарное сжатие, динамическое

сжатие с постепенно возрастающим давлением, импульсное динамическое

сжатие), обеспечивающее высокую плотность уплотнения (не менее 70 % от

теоретической плотности получаемого наноматериала).

К наиболее распространенным методам компактирования относятся

следующие виды прессования нанопорошков (pressing of nanopowders):

– статическое прессование при одноосном сжатии;

– изостатическое прессование при всестороннем сжатии;

– прессование экструзией;

– прессование прокаткой;

– динамическое магнитно-импульсное прессование;

– динамическое ультразвуковое прессование.

Основные параметры прессования – давление прессования и

способ его приложения, среда консолидации (вакуум, инертный или

химически активный газ), температура и скорость проведения

процесса.

3. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

1.1. Статическое прессование нанопорошковШироко распространено ввиду своей универсальности и простоты

осуществления. Основная трудность связана с остаточной пористостью.

Физической причиной плохой прессуемости нанопорошков являются

межчастичные адгезионные силы, относительная величина которых резко

возрастает с уменьшением размера наночастиц.

Для снижения остаточной пористости компактного (консолидированного)

наноматериала, уплотнение нанопорошков проводят при высоких

статических давлениях (1–10 ГПа, тем больших, чем меньше размер частиц

нанопорошка) с последующей специализированной термообработкой,

(спекание (sintering) или наноспекание (nanosintering)), обеспечивающей

самопроизвольное дополнительное уплотнение наносистемы.

Во избежание значительного увеличения размера кристаллитов при

спекании температуру процесса рекомендуют не повышать более 1/3 от

абсолютной температуры плавления материала и ограничивать длительность

спекания.

4. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

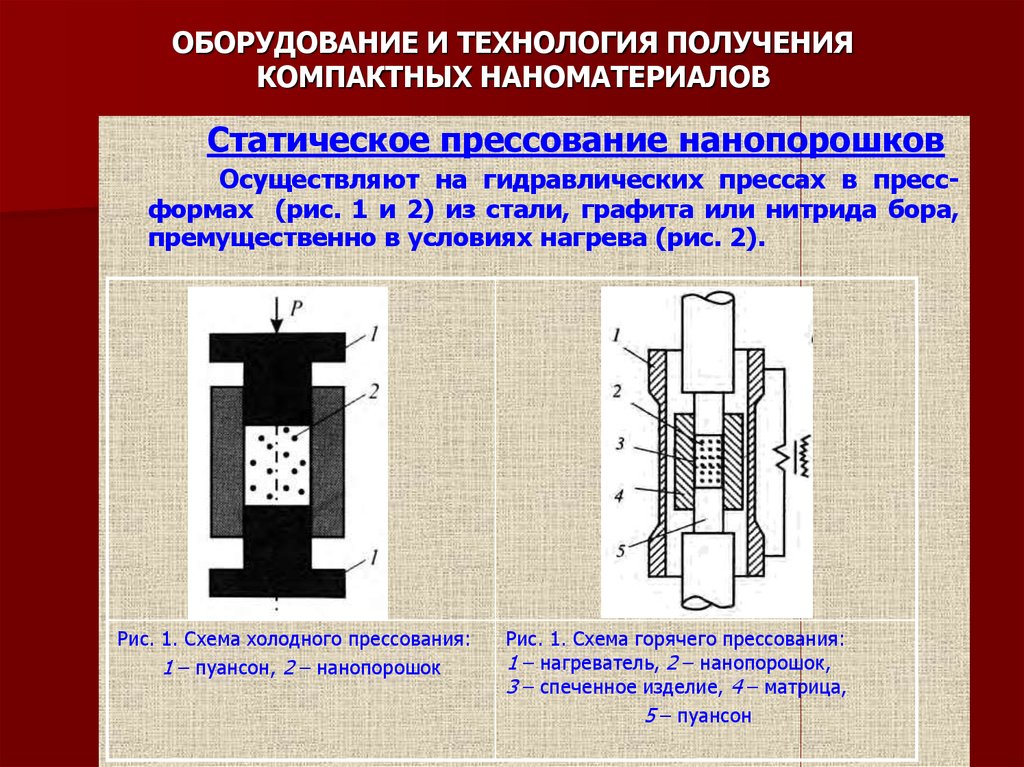

Статическое прессование нанопорошковОсуществляют на гидравлических прессах в прессформах (рис. 1 и 2) из стали, графита или нитрида бора,

премущественно в условиях нагрева (рис. 2).

Рис. 1. Схема холодного прессования:

1 – пуансон, 2 – нанопорошок

Рис. 1. Схема горячего прессования:

1 – нагреватель, 2 – нанопорошок,

3 – спеченное изделие, 4 – матрица,

5 – пуансон

5. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

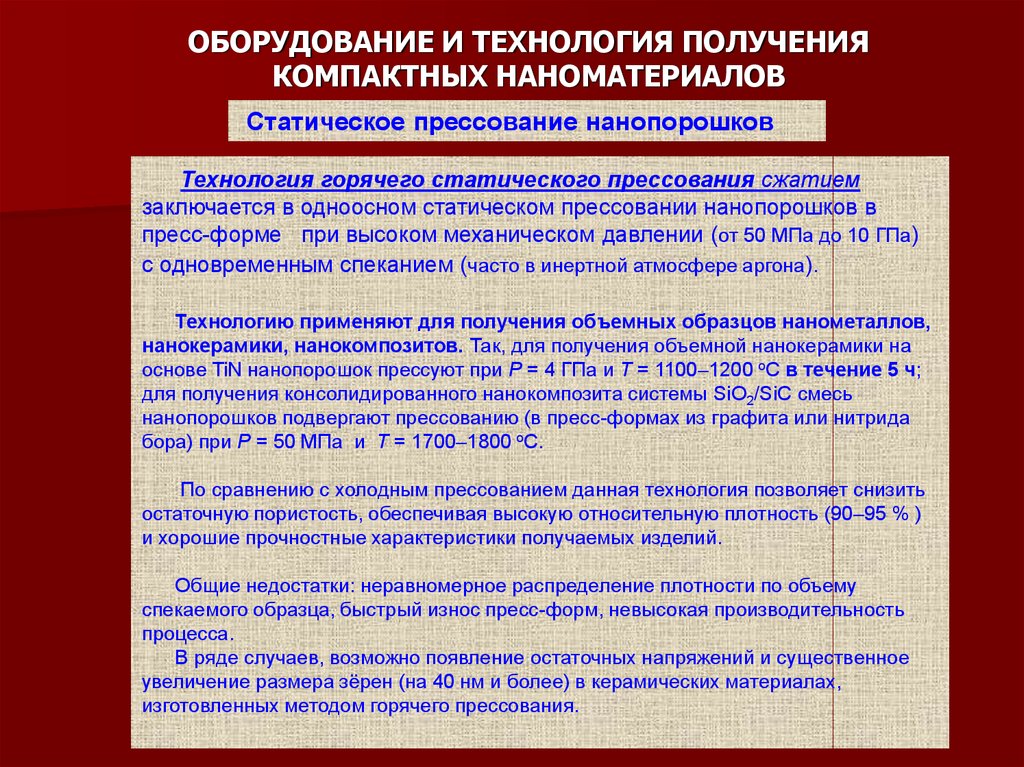

Статическое прессование нанопорошковТехнология горячего статического прессования сжатием

заключается в одноосном статическом прессовании нанопорошков в

пресс-форме при высоком механическом давлении (от 50 МПа до 10 ГПа)

с одновременным спеканием (часто в инертной атмосфере аргона).

Технологию применяют для получения объемных образцов нанометаллов,

нанокерамики, нанокомпозитов. Так, для получения объемной нанокерамики на

основе TiN нанопорошок прессуют при Р = 4 ГПа и Т = 1100–1200 оС в течение 5 ч;

для получения консолидированного нанокомпозита системы SiO2/SiC смесь

нанопорошков подвергают прессованию (в пресс-формах из графита или нитрида

бора) при Р = 50 МПа и Т = 1700–1800 оС.

По сравнению с холодным прессованием данная технология позволяет снизить

остаточную пористость, обеспечивая высокую относительную плотность (90–95 % )

и хорошие прочностные характеристики получаемых изделий.

Общие недостатки: неравномерное распределение плотности по объему

спекаемого образца, быстрый износ пресс-форм, невысокая производительность

процесса.

В ряде случаев, возможно появление остаточных напряжений и существенное

увеличение размера зёрен (на 40 нм и более) в керамических материалах,

изготовленных методом горячего прессования.

6. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

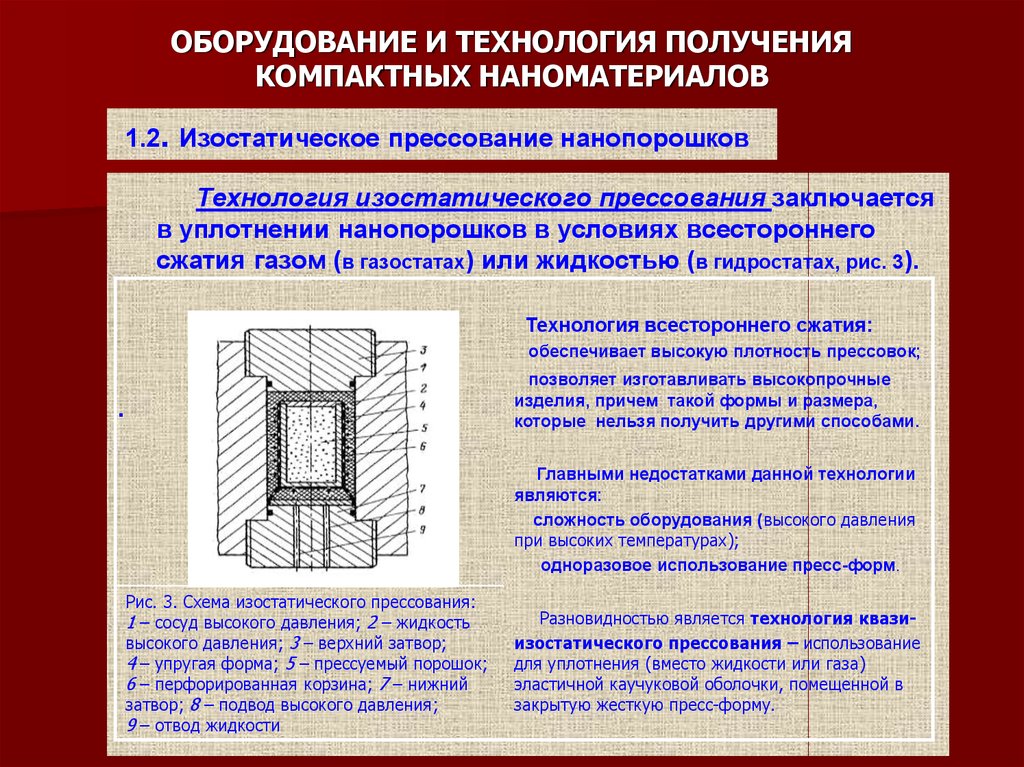

1.2. Изостатическое прессование нанопорошковТехнология изостатического прессования заключается

в уплотнении нанопорошков в условиях всестороннего

сжатия газом (в газостатах) или жидкостью (в гидростатах, рис. 3).

Технология всестороннего сжатия:

обеспечивает высокую плотность прессовок;

позволяет изготавливать высокопрочные

изделия, причем такой формы и размера,

которые нельзя получить другими способами.

.

Главными недостатками данной технологии

являются:

сложность оборудования (высокого давления

при высоких температурах);

одноразовое использование пресс-форм.

Рис. 3. Схема изостатического прессования:

1 – сосуд высокого давления; 2 – жидкость

высокого давления; 3 – верхний затвор;

4 – упругая форма; 5 – прессуемый порошок;

6 – перфорированная корзина; 7 – нижний

затвор; 8 – подвод высокого давления;

9 – отвод жидкости

Разновидностью является технология квазиизостатического прессования – использование

для уплотнения (вместо жидкости или газа)

эластичной каучуковой оболочки, помещенной в

закрытую жесткую пресс-форму.

7. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

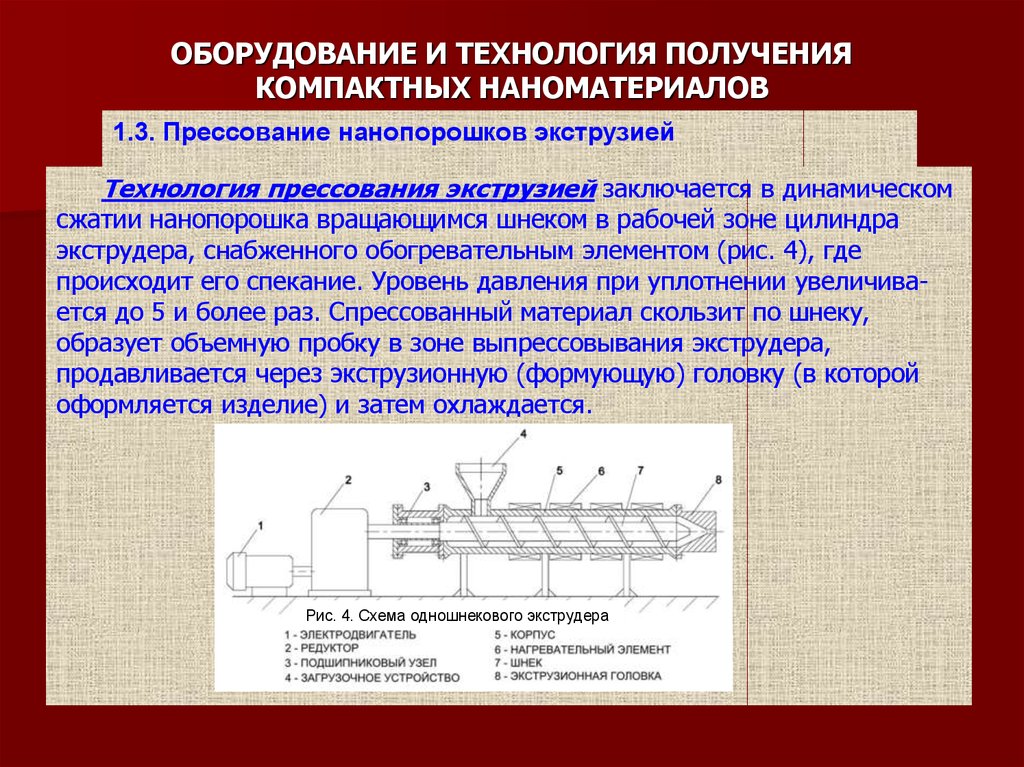

1.3. Прессование нанопорошков экструзиейТехнология прессования экструзией заключается в динамическом

сжатии нанопорошка вращающимся шнеком в рабочей зоне цилиндра

экструдера, снабженного обогревательным элементом (рис. 4), где

происходит его спекание. Уровень давления при уплотнении увеличивается до 5 и более раз. Спрессованный материал скользит по шнеку,

образует объемную пробку в зоне выпрессовывания экструдера,

продавливается через экструзионную (формующую) головку (в которой

оформляется изделие) и затем охлаждается.

Рис. 4. Схема одношнекового экструдера

8. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

1.4. Динамическое прессование нанопорошковТехнологии основаны на процессах уплотнения нанопорошков

высокими динамическими (импульсными) давлениями (более 1 ГПа),

создаваемыми энергией ударных волн (энергией импульсного магнитного

поля, ультразвука, электроимпульсов, взрывчатых веществ и др.).

В основе технологий лежат методы магнитно-импульсного, электроимпульсного, ультразвукового, ударного, взрывного прессования, изотермической

штамповки и др.

Эти технологии позволяют преодолеть силы адгезионного сцепления

наночастиц, достичь большей плотности компактных образцов, чем в условиях

стационарного прессования при том же давлении. Они созданы для решения

проблем прессования трудноформуемых нанопорошков, в частности,

ультрадисперсных керамических.

Динамические импульсные методы прессования нанопорошков требуют

сложной аппаратуры.

Использование высоких динамических импульсных давлений предопределяет

высокие требования к прочности матриц пресс-форм, ограничивает возможности

изготовления крупногабаритных керамических изделий (размерами более 100 мм).

Требуются специальные операции предварительной подготовки нанопорошков

для разрушения агломератов, удаления сорбированных газов: вакуумирование и

отжиг при повышенных температурах.

В силу импульсного характера воздействия, в компактах создаются

нерелаксированные напряжения, и поэтому перед извлечением компактов из

пресс-форм их следует отжигать.

9. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

Динамическое прессование нанопорошков1. 4. 1. Технология магнитно-импульсного прессования основана

на сухом уплотнении нанопорошков импульсными давлениями сжатия

(с амплитудой 1–5 ГПа и длительностью 5–10 мкс), генерируемыми путем

концентрирования силового действия магнитного поля мощных импульсных

токов, и обеспечивает высокую относительную плотность спрессованных

изделий на уровне 80–95 % от теоретического значения (в зависимости от

состава наноматериала и температуры процесса).

Известны варианты холодного и горячего прессования. В обоих случаях импульсные

волны сжатия сопровождаются интенсивным разогревом нанопорошков, что однако мало

влияет на рост зерна в процессе компактирования (из-за малой длительности процедуры

и быстрого локального выделения теплоты при трении наночастиц в процессе уплотнения).

Эти варианты технологий динамического прессования выгодно отличается от технологий

статического прессования.

Магнитно-импульсную технологию холодного прессования (импульсное давление

2 ГПа ) применяли, например, для получения изделий различной формы из нанокристаллических порошков AI2O3 и A1N с относительной плотностью 86 и 95 %

соответственно. В большинстве случаев эти изделия не нуждались в какой-либо

дополнительной механической обработке.

Магнитно-импульсную технологию горячего прессования (импульсное давление

4,1 ГПа, Т = 600 оС) применяли для получения компактных образцов нанокристаллического

нитрида титана TiN с размером зерен ~ 80 нм и плотностью 83 % от теоретического

значения. Показано, что плотность компактирования растет с увеличением температуры. Для снятия

напряжений, прессовку перед извлечением из матрицы подвергают отжигу при Т = 300–450 оС.

10. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

К магнитно-импульсному прессованию нанопорошковМатрицу с нанопорошком помещают

в вакуумную камеру.

Индуктором 1 создают импульсное

магнитное поле В.

В результате взаимодействия импульсного

магнитного поля с проводящей поверхностью

концентратора 2 генерируется механический

импульс силы F, сжимающий нанопорошок.

Концентратор приводит в действие

верхний пуансон 3, которым и сжимается

нанопорошок.

Рис. 5. Схема магнитно-импульсного прессования:

Рис. 5. Схема магнитно-импульсного прессования: 1

– индуктор, 2 – концентратор, 3 – верхний и нижний

пуансоны, 4 – нанопорошок, 5 – матрица, 6 –

устройство выемки образца

Перемещение концентратора основано

на использовании диамагнитного эффекта

выталкивания проводника из области

импульсного поля.

11. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

Динамическое прессование нанопорошков1. 4. 2. Технология ультразвукового прессования (ultrasound pressing

of nanopowders) основана на уплотнении нанопорошков в результате

воздействия низкочастотных акустических волн (с частотой 20 кГц–1 МГц

и интенсивностью 0,1–60 Вт/см2), дающих чередующиеся зоны сжатия

и разрежения (в любой среде ), а также сферические ударные волны

(с давлением ~ 0,2–0,5 ГПа и длительностью воздействия ~ 0,2–0,5 с),

возникающие (в жидкой среде) в результате схлопывания кавитационных

пузырьков в зонах разрежения.

Источниками

ультразвука

служат

чаще

всего

сирены,

магнитострикционные и пьезоэлектрические преобразователи.

Сирены – устройства, в которых акустические колебания создаются

прерыванием струи газа с помощью вращающегося диска с прорезями.

Магнитострикционные преобразователи – приборы, в которых энергия

переменного магнитного поля преобразуется в механические колебания за

счет явления магнитострикции (изменения размеров тела при его намагничивании).

Пьезоэлектрические преобразователи – приборы, в которых энергия

переменного электрического поля преобразуется в механические колебания

за счет пьезоэлектрического эффекта (свойство некоторых материалов менять свои

размеры под действием переменного электрического поля)..

12. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

К ультразвуковому прессованию нанопорошковВоздействие ультразвука на нанопорошок в процессе

прессования:

уменьшает межчастичное трение и трение частиц

нанопорошка о стенки пресс-формы;

разрушает частично агломераты и крупные частицы;

повышает равномерность распределения наночастиц по

объему. Это способствует повышению плотности спрессованного

изделия, ограничению роста зерен при последующем спекании и

сохранению наноструктуры.

Ультразвуковое прессование нанопорошков особенно

эффективно при изготовлении изделий сложной формы.

13. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

К компактированию нанопорошковОбъемные наноматериалы, получаемые

методами прессования нанопорошков, а также

методами прессования с последующим спеканием:

имеют остаточную пористость,

содержат загрязнения и

ограничены по размеру.

Все это снижает их пластичность и

не позволяет в полной мере использовать

преимущества перехода к наноразмерам.

14. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

2. Интенсивная пластическая деформацияИнтенсивная пластическая деформация (ИПД) –

принудительное многократное уплотнение (объемных

образцов и микропорошков) с использованием деформаций

сдвига, обеспечивающее практически беспористую

структуру получаемого наноматериала(плотность

уплотнения не менее 99 % от теоретической плотности).

К наиболее распространенным методам ИПД

относятся:

– кручение под высоким давлением (КВД);

– равноканальное угловое прессование (РКУП).

Методы интенсивной пластической деформации отличаются

от традиционно применяемых методов пластической деформации

формирования структур наклепом (прокатка, ковка, штамповка)

большей величиной прилагаемых сил, а также более однородным

распределением напряженного и деформированного состояний.

15. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

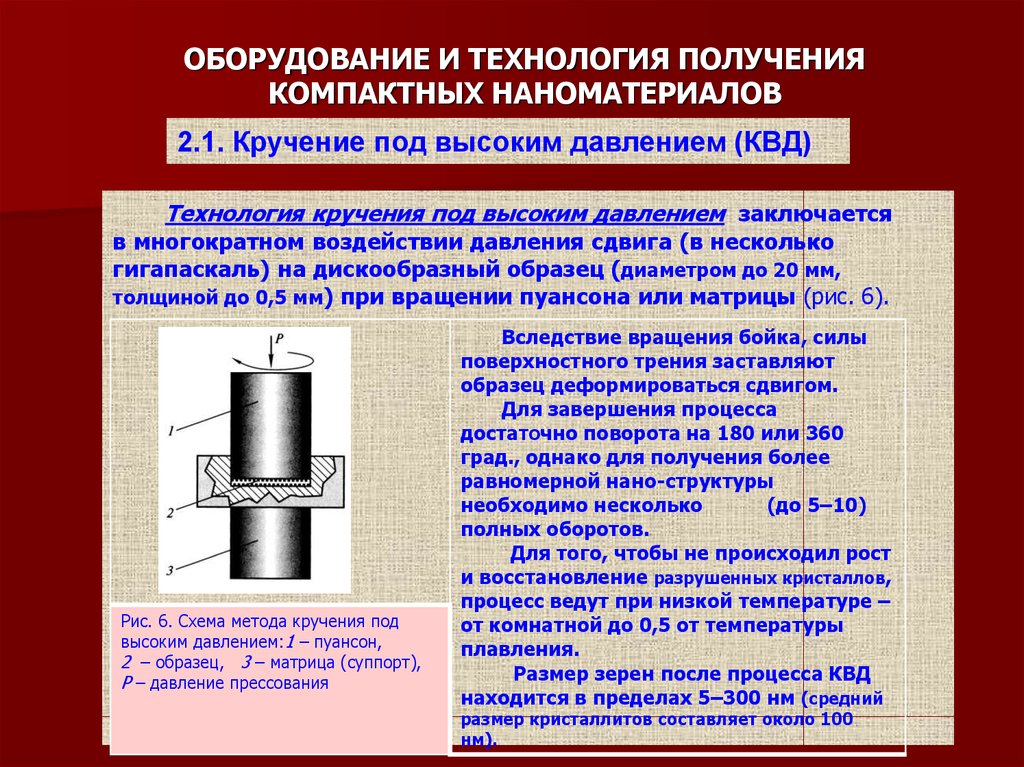

2.1. Кручение под высоким давлением (КВД)Технология кручения под высоким давлением заключается

в многократном воздействии давления сдвига (в несколько

гигапаскаль) на дискообразный образец (диаметром до 20 мм,

толщиной до 0,5 мм) при вращении пуансона или матрицы (рис. 6).

Рис. 6. Схема метода кручения под

высоким давлением:1 – пуансон,

2 – образец, 3 – матрица (суппорт),

Р – давление прессования

Вследствие вращения бойка, силы

поверхностного трения заставляют

образец деформироваться сдвигом.

Для завершения процесса

достаточно поворота на 180 или 360

град., однако для получения более

равномерной нано-структуры

необходимо несколько

(до 5–10)

полных оборотов.

Для того, чтобы не происходил рост

и восстановление разрушенных кристаллов,

процесс ведут при низкой температуре –

от комнатной до 0,5 от температуры

плавления.

Размер зерен после процесса КВД

находится в пределах 5–300 нм (средний

размер кристаллитов составляет около 100

нм).

16. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

2.2. Равноканальное угловое прессование (РКУП)Технология равноканального углового прессования заключается

в многократном воздействии чистого давления сдвига (в несколько

гигапаскаль) на цилиндрическую заготовку (металлический слиток)

при продавливании ее через специальную насадку (пресс-форму) в

виде двух пересекающихся каналов с одинаковым поперечным

сечением (с резким поворотом на угол, обычно близкий к 90 °, рис. 7).

Рис. 7. Схема метода равноканального

углового прессования (метода Сегала):

1 – пуансон, 2 –заготовка , Р – давление

прессования

В области изгиба каналов происходит интенсивная

деформация материала сдвигом. После нескольких

проходов (обычно до восьми раз) исходный металлический материал приобретает

нанокристаллическую структуру с размером зерен

менее 100 нм.

Скорость однократного прохода составляет до 60 мм/мин.

После каждого прохода заготовку поворачивают относительно

первоначальной ориентации.

Высокое давление предотвращает образование

пустот в заготовке.

Повторение операций продавливания способствует

более равномерному распределению дефектов в

объеме заготовки.

Для сохранения целостности получаемых образцов,

(даже для малопластичных материалов) внутреннюю

поверхность каналов пресс-формы покрывают твердой

смазкой (графитовый порошок).

Технологией РКУП получены, например,

титановые прутки диаметром 60 мм и длиной 200 мм.

17. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

К технологиям интенсивной пластической деформацииТехнологии ИПД использованы

для получения не только пластичных компактных наноструктур (Fe,

Ni, Со, Сu, Pd, сплавы на основе

алюминия, магния и титана), но и

достаточно хрупких нанокристаллических структур (TiC).

Так, методом кручения под высоким

давлением крупнодисперсного (2–5 мкм)

порошка нестехиометрического

карбида титана TiC0,62 получен

компактный нанокристаллический

образец с размером зерен около 35 нм.

Преимущества технологий ИПД.

Интенсивная пластическая деформация

позволяет наряду с уменьшением среднего

размера зерна получать массивные образцы

с практически беспористой структурой,

чего не удается достичь компактированием

нанопорошков.

ИПД на основе метода РКУ-прессования

(по сравнению с другими методами пластической

деформации) позволяет получать наиболее

однородную структуру материалов,

обеспечивающую металлам повышенную

коррозионную стойкость.

Недостаток технологий ИПД.

Компактные наноматериалы, полученные

методами ИПД, содержат неравновесные

границ зерен, которые являются

источниками больших упругих напряжений.

18. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПАКТНЫХ НАНОМАТЕРИАЛОВ

3. Управляемая рекристаллизация аморфных материалов (УРАМ)Технология управляемой рекристаллизации аморфных материалов

основана на специализированной термообработке лент с аморфной структурой

(например, отжиг с изотермической выдержкой по режиму: Т = 400–800 оС, τ = 1 ч и

последующее охлаждение), приводящей к частичной или полной рекристаллизации и

к образованию нанокристаллической структуры.

Технологическая подготовка производства сводится к получению лент

с аморфной структурой (например, сплавы системы Fе – Si – В). Аморфные ленты

получают методом спинингования (быстрое охлаждение со скоростью ~106 оС/с

выливаемого тонкой струей расплава на поверхность вращающего и непрерывно

охлаждаемого барабана).

К специализированным видам термообработки лент с аморфной

структурой, кроме отжига, относится серия ступенчатых кратковременных

(τ = 1 мин) отжигов в условиях нагрева со скоростью 200 оС /мин в диапазоне

400–800 оС с последующими охлаждениями.

Для управления процессом зарождения и роста кристаллов в состав аморфного

сплава вводят медь и ниобий (1–3 %).

После одноразового отжига аморфных лент системы Fе–Сu–Nb–Si–В с разным составом

по режиму:Т = 530 оС, τ = 1 ч получены нанокристаллический материалы с размером зерна

менее 10 нм и уникальным комплексом магнитных и механических свойств.

После серии ступенчатых кратковременных (τ = 1 мин) отжигов при Т = 530 оС в условиях

нагрева со скоростью 200 оС /мин получены нанокристаллические материалы с нулевой

пористостью.

Физика

Физика