Похожие презентации:

Лазерная резка неметаллических листовых материалов

1.

Министерство науки и высшего образования РФ Федеральное государственноебюджетное образовательное учреждение высшего образования

«Волгоградский государственный технический университет»

Факультет автоматизированных систем, транспорта и вооружений

Кафедра «Автоматизация производственных процессов»

Отчет по ознакомительной производственной практики на тему:

Лазерная резка неметаллических листовых материалов

Выполнил: студент группы АДП-122

Дмитриев В.И.

Проверил: Руководитель практики

Шемелюнас С.С.

Волгоград 2023

2.

Цели и задачи учебно-ознакомительной практикиЦелью практики является обзор лазерной резки неметаллических листовых материалов

Задачи учебно-ознакомительной практики:

1. Изучить технологию лазерной резки.

2. Описать принцип работы лазерного станка.

3. Изучить сферы применения и актуальность технологий лазерной резки.

Отчет по практике представляет собой обзор научных исследований, работ специалистов

и практических применений лазера в быту и производстве. В ходе работы будут рассмотрены

особенности лазерной резки и сделан видеоролик в котором рассказывается все о лазере,

создание модели для него и получение готового изделия в живую

3.

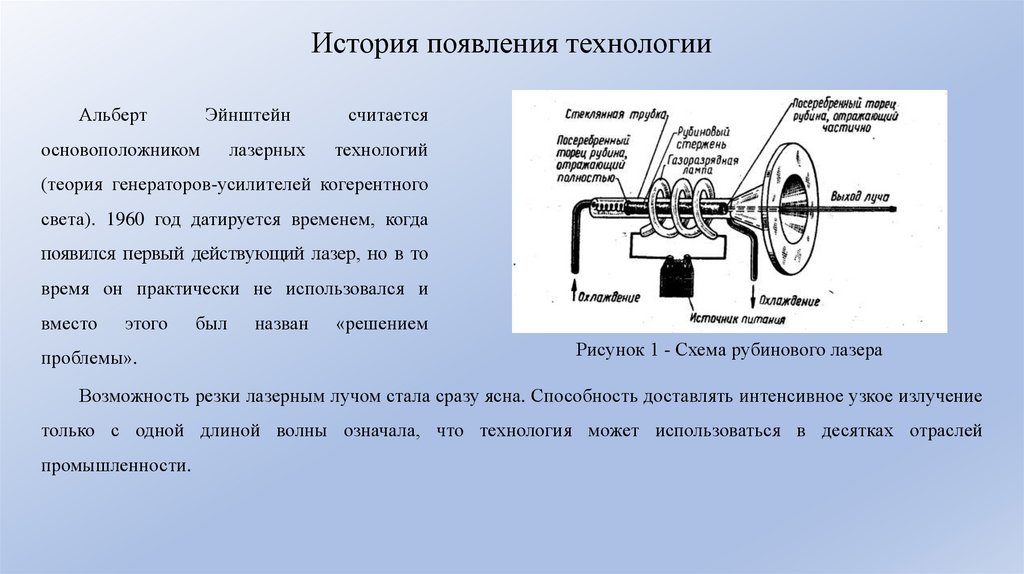

История появления технологииАльберт

Эйнштейн

основоположником

лазерных

считается

технологий

(теория генераторов-усилителей когерентного

света). 1960 год датируется временем, когда

появился первый действующий лазер, но в то

время он практически не использовался и

вместо

этого

проблемы».

был

назван

«решением

Рисунок 1 - Схема рубинового лазера

Возможность резки лазерным лучом стала сразу ясна. Способность доставлять интенсивное узкое излучение

только с одной длиной волны означала, что технология может использоваться в десятках отраслей

промышленности.

4.

Виды лазерного станка1) Лазерный станок — это оборудование, генерирующее стабильный луч высокой температуры, который

падает на поверхность обрабатываемой заготовки малым световым пятном с высокой концентрацией энергии.

В точке падения лазер выжигает материал и, в зависимости от настроек устройства, снимает с него верхний слой

или создает сквозной рез.

CO2-лазеры - Формирование лазерного потока происходит в герметичной стеклянной трубке с несколькими

отсеками. Объем основного заполнен смесью газов, которая чувствительна к воздействию электроимпульсами.

Сама трубка соединена с высоковольтным блоком розжига, подающим разряды и активирующим таким образом

газ. Придя в возбужденную форму, газовая среда начинает испускать лазерные частицы, которые постепенно

выходят из трубки стабильным потоком и попадают в отражающее зеркало, расположенное перед выходом. Этот

рефлектор является первым из четырех линз, входящих в оптическую систему газовых лазеров. Этот комплекс

предназначен для передачи потока от трубки к поверхности материала. Правильно настроенные зеркала отражают

луч без потерь в мощности и скорости. Последний рефлектор, представляющий собой вогнутую или выпуклую

линзу, размещен непосредственно над рабочей зоной и служит для фокусировки лазера на плоскости в точку

требуемого диаметра.

5.

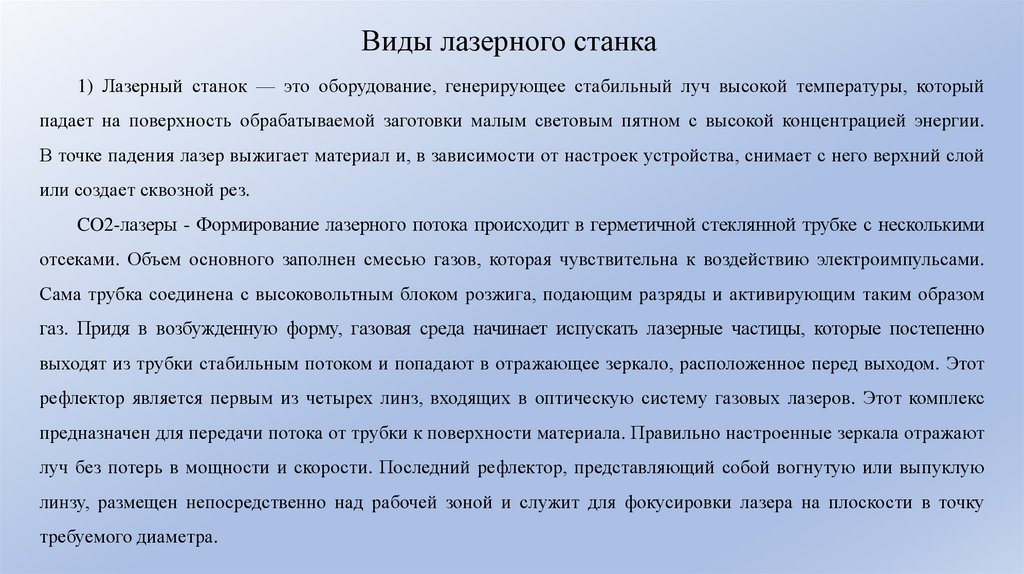

2) Оптоволоконные лазеры — в первую очередь предназначены для работы со всей металлической группойматериалов. Применяются также для гравировки стекла, камня и резки двусторонних пластиков.

Лазерный поток образуется

в кабеле, протяженность которого

может доходить до нескольких

десятков

метров.

Сердцевина

троса выполнена из прозрачного

кварцевого

волокна

малого

диаметра (порядка 400-600 мкм)

с легирующим покрытием. Вокруг

активного волокна расположена

оболочка из волноводов накачки.

Рисунок 2 - Схема накачки лазера, основанного на волокне с двойным

покрытием

Энергия, необходимая для начала процесса испускания лазерных частиц, поступает в волноводы

и сердцевину от внешних источников — диодных ламп, установленных на корпусе станка.

Один из концов кабеля расположен непосредственно над фокусирующей линзой. Вырывающийся из волокна

поток попадает прямо на нее и сужается до нужного размера. Сама линза установлена в лазерной головке,

закрепленной над рабочим столом на подвижной каретке.

6.

Принцип работы лазерного станкаЛазерный

состоит

из

гравировальный

следующих

станок

компонентов,

представленных на рисунке 3: 1) нижняя

рама;

2)

рабочее

поле;

3)

лазерная

головка; 4) направляющая оси Y; 5)

амортизатор; 6) крышка; 7) смотровое

окно; 8) направляющая оси Х; 9) LCD

дисплей с функциональными клавишами.

Рисунок 3 - Лазерный гравировальный станок ЧПУ

7.

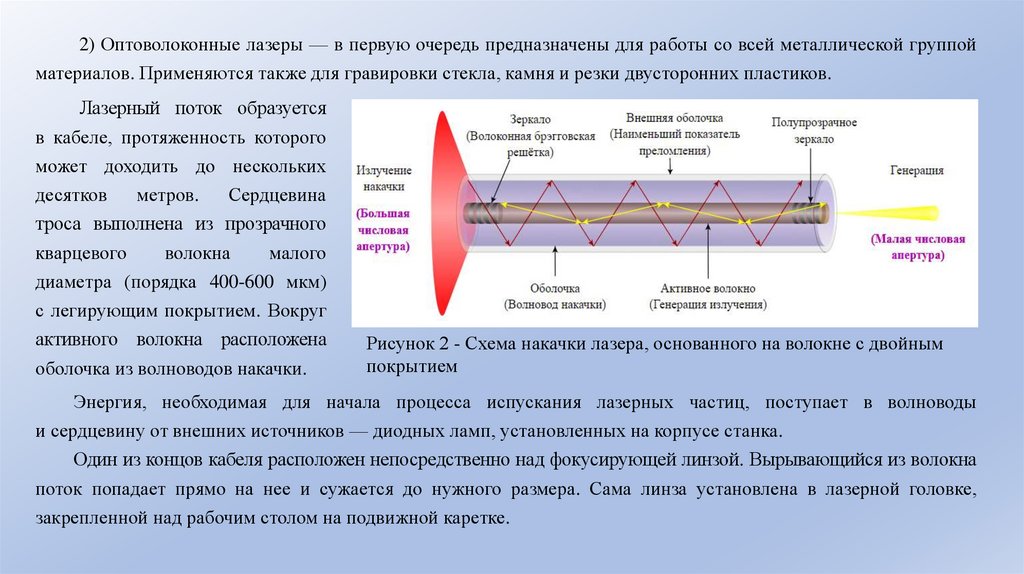

Принцип работы лазерного станкаТраектория

движения

лазерного луча представлена на

рисунке 4. Компоненты оптической

системы лазера: 1) лазерная трубка;

2) первая рамка с отражающим

зеркалом;

3)

вторая

рамка

с

отражающим зеркалом; 4) третья

рамка с отражающим зеркалом; 5)

линза для фокусировки лазера; 6)

лазерная головка; 7) рабочий стол.

Рисунок 4 - Оптическая система

8.

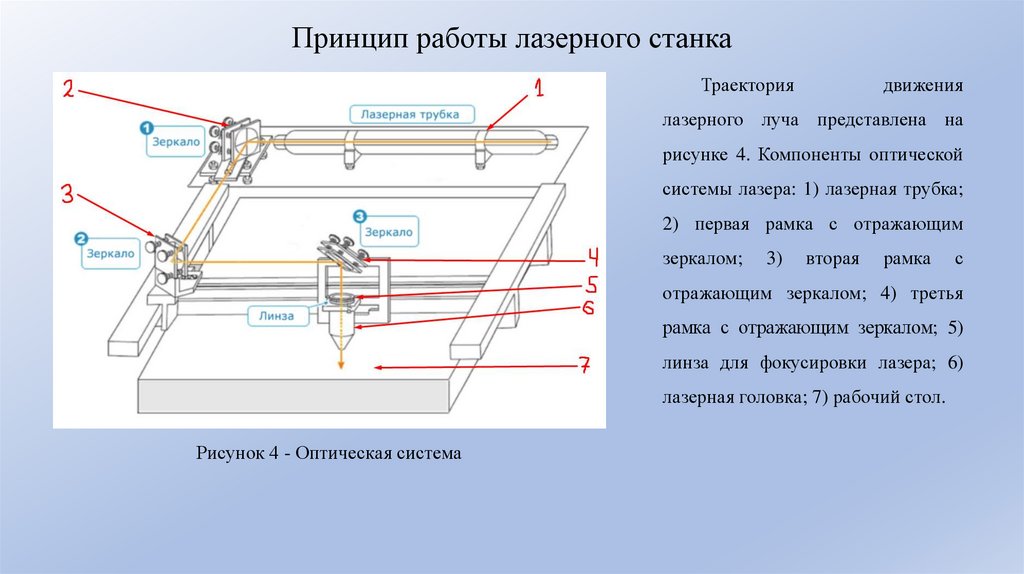

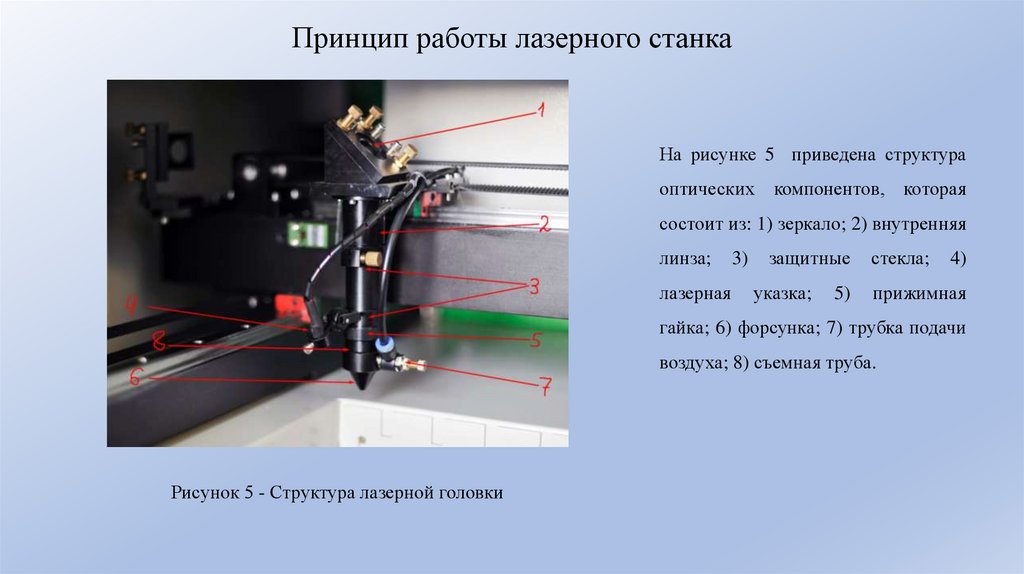

Принцип работы лазерного станкаНа рисунке 5 приведена структура

оптических компонентов, которая

состоит из: 1) зеркало; 2) внутренняя

линза;

лазерная

3)

защитные

указка;

5)

стекла;

4)

прижимная

гайка; 6) форсунка; 7) трубка подачи

воздуха; 8) съемная труба.

Рисунок 5 - Структура лазерной головки

9.

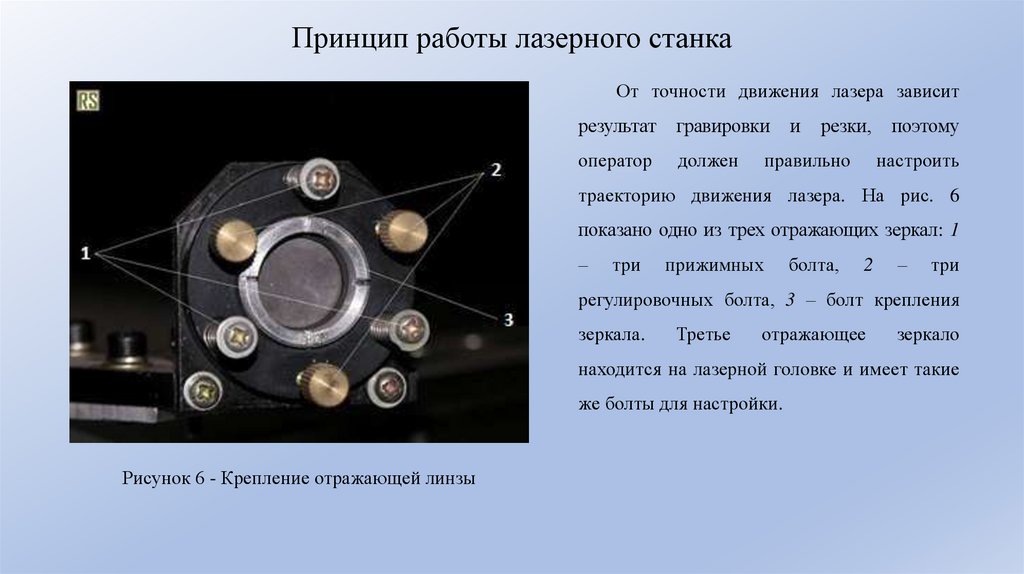

Принцип работы лазерного станкаОт точности движения лазера зависит

результат

гравировки

оператор

должен

и

резки,

правильно

поэтому

настроить

траекторию движения лазера. На рис. 6

показано одно из трех отражающих зеркал: 1

–

три

прижимных

болта,

2

–

три

регулировочных болта, 3 – болт крепления

зеркала.

Третье

отражающее

зеркало

находится на лазерной головке и имеет такие

же болты для настройки.

Рисунок 6 - Крепление отражающей линзы

10.

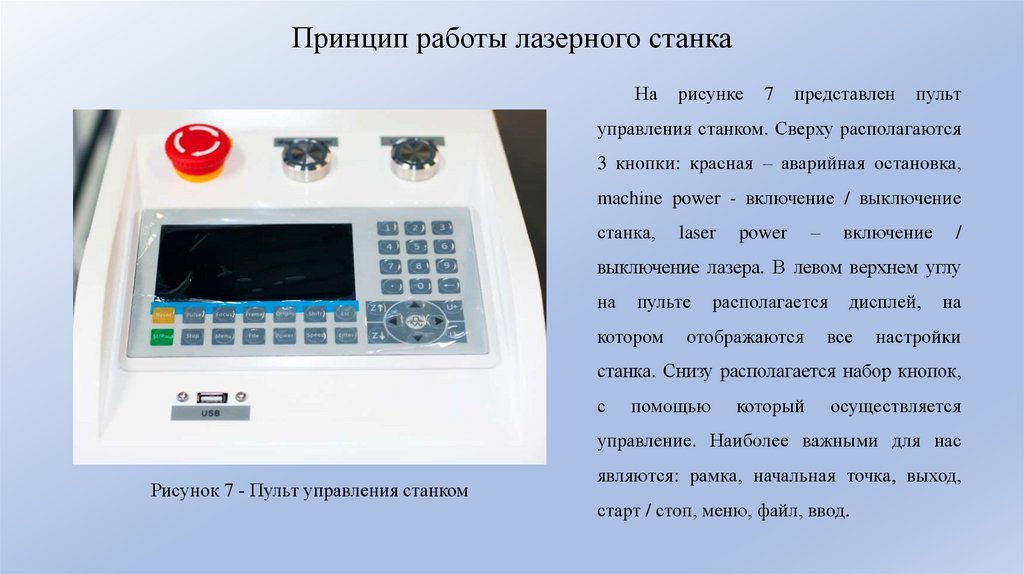

Принцип работы лазерного станкаНа

рисунке

7

представлен

пульт

управления станком. Сверху располагаются

3 кнопки: красная – аварийная остановка,

machine power - включение / выключение

станка,

laser

power

–

включение

/

выключение лазера. В левом верхнем углу

на

пульте

котором

располагается

отображаются

дисплей,

все

на

настройки

станка. Снизу располагается набор кнопок,

с

помощью

который

осуществляется

управление. Наиболее важными для нас

Рисунок 7 - Пульт управления станком

являются: рамка, начальная точка, выход,

старт / стоп, меню, файл, ввод.

11.

Актуальность и применение лазерных станковАктуальность лазерных станков

Лазерные станки имеют высокую актуальность в современном производстве и множество

преимуществ по сравнению с другими типами станков. Вот основные причины, почему они остаются

актуальными еще долгое время:

1. Высокая точность и качество обработки

2. Универсальность и гибкость

3. Быстрота и эффективность

4. Минимальные затраты на инструменты и обслуживание

5. Автоматизация и управление

12.

Актуальность и применение лазерных станковПрименение лазерных станков

Применения лазерных станков в различных отраслях промышленности:

1. Металлообработка

2. Деревообработка

3. Пластик и акрил

4. Электроника

5. Медицина и научные исследования

6. Швейная и текстильная промышленность

13.

ЗАКЛЮЧЕНИЕВ результате проведенной ознакомительной практики было выявлено, что лазерные станки активно

развиваются в современном производстве. Они позволяет быстро изготавливать качественную и дешевую

продукцию.

С учетом всех преимуществ, лазерные станки продолжают развиваться и находить все большее применение в

промышленности. Развитие технологий и инновации только расширяют сферу их возможностей.

Интуитивный интерфейс, автоматизация и системы управления делают работу на лазерных станках более

комфортной и эффективной для операторов. Они могут выполнять широкий спектр задач, от резки и сверления до

гравировки и маркировки, и обеспечивать высокую повторяемость результатов.

В целом, лазерные станки являются неотъемлемой частью современного производства и играют важную роль

в достижении высокого качества, производительности и конкурентоспособности компаний. Их актуальность и

значимость будут продолжать расти с развитием и прогрессом в промышленности.

Итогом работы было снят видеоролик. в котором рассказывается все о лазере, создание модели для него и

получение готового изделия в живую.

14.

СПАСИБО ЗАВНИМАНИЕ !

Промышленность

Промышленность