Похожие презентации:

Производство пищевых животных жиров

1.

Лекция № 5«Производство пищевых

животных жиров»

2.

Жиры - органические соединения сложногохимического состава, получаемые из

животных тканей животных (жиры

животные) или из масличных растений

(жиры или масла растительные). Все жиры

состоят из глицерина и разнообразных

жирных кислот. В зависимости от состава и

свойств жирных кислот жиры могут быть

твердыми или жидкими при комнатной

температуре.

3.

1. Ассортимент и характеристика сырьяГОСТ 25292-2017 Жиры животные топленые пищевые. Технические

условия (введен с 1 января 2019)

Ассортимент – в зависимости от перерабатываемого сырья и качества

продукции подразделяются на виды и сорта:

говяжий, бараний, свиной, конский, костный, сборный (на сорта не

подразделяют).

Сырье: - жир-сырец убойных животных; кость пищевую по ГОСТ 16147;

- антиокислители.

Сырье должно быть получено от здоровых животных в цехах убоя скота и

разделки туш, субпродуктовом, кишечном цехах мясокомбинатов, на

консервных и мясоперерабатывающих заводах, хладобойнях.

Допускается использовать жир, полученный при варке мясного сырья,

субпродуктов, а также при производстве продуктов из свинины, говядины и

баранины для производства сборного жира.

Не допускается применение жира-сырца некастрированных взрослых самцов

всех видов убойных (продуктивных) животных; мездрового жира со шкур

хряков, жира-сырца изменившегося цвета, снятого с консервированных кишок

и дважды замороженного.

4.

Мягкое жиросырье (жир-сырец) – жировая ткань от различных частей туши ивнутренних органов

Твердое жиросырье – костная ткань

В зависимости от вида подразделяют: говяжий, свиной, бараний, птичий и

костный.

В зависимости от жирнокислотного состава и места расположения в туше

мякотный жир-сырец животного делится на две группы:

К первой группе относят сальник, выстилающий брюшную полость;

околопочечный, брыжеечный жир; обрезь свежего свиного шпика; жировая

обрезь от зачистки туш (щуповой и подкожный), с калтыка, ливера, хвоста;

жирное вымя молодняка крс; жировая обрезь, выделяемая при разделке мяса

в колбасном, консервном и полуфабрикатном производстве; курдюк свежий.

Ко второй группе относят жировую ткань с желудка; мездровой жир,

получаемый при ручной обрядке шкур или на мездрильных машинах,

установленных в цехе убоя скота и разделки туш; кишечный жир, получаемый

при обезжиривании кишок вручную; а также соленый шпик без запаха

осаливания.

Жир-сырец, полученный от животных разного вида, возраста, пола, породы и

упитанности отличается химическим составом. Средние данные химического

состава жира-сырца: содержание влаги составляет 6,4 %; жира – 92,2 %;

белка – 1,35 %; золы 0,05 %.

5.

Жир-сырец должен быть доброкачественным, полученным от животных,признанных ВСЭ пригодным на пищевые цели. Чистый от кровяных сгустков,

остатков содержимого кишок и желудка, не должен содержать прирезей

посторонних тканей.

Жир-сырец хранят при температуре не выше 18 С (околопоченный и сальник)

– не более 2 сут., при температуре не выше 4 С – 4 сут, остальные – 1 сут.

Консервирование – замораживанием или посолом (30 %)

Замораживают при температуре не выше (-18) С в течение суток, хранят

при температуре (-12) С – не более 3 мес., (-18) С – 6 мес., (-12) С – 1 мес.

Посоленный жир-сырец хранят при тем-ре не выше 20 С в течение 5-7 сут.

Костное сырье – должно быть свежим и освобожденным от мясных остатков

Перерабатывают не позднее 4-6 ч после обвалки, костный остаток – 1 ч.

Трубчатые кости (бедренные, берцовые, плечевые) - поделочная кость;

Плоские (тазовые, лопатки, кости черепа) – желатин и клей;

Сложного профиля (позвонки, кулаки, путовый сустав) – клей и кормовая мука

Кость хранят при температуре не выше 4 С не более 24 ч

6.

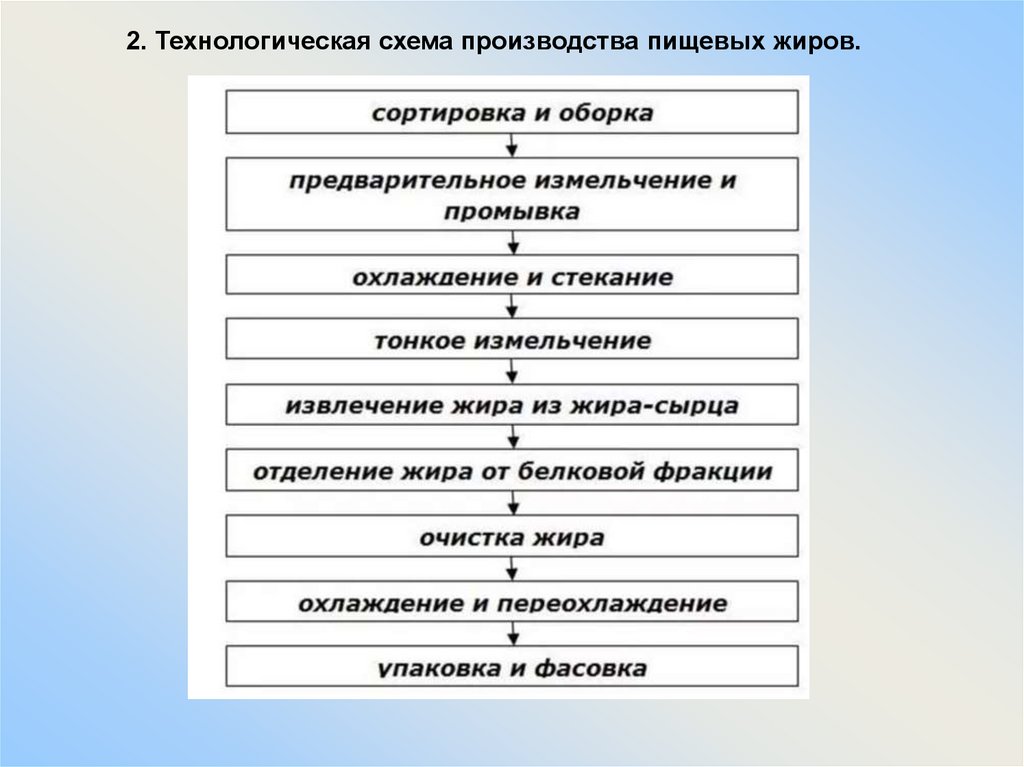

2. Технологическая схема производства пищевых жиров.7.

3. Подготовительные операции перед извлечением жира1. Сортировка - по виду, анатомическим признакам и состоянию

непосредственно в местах их получения (убойном, субпродуктовом,

кишечном, и колбасном цехах).

2. Транспортировка - напольным транспортом, по спускам, с применением

транспортных конвейеров или трубопроводным транспортом.

3. Оборка - удаление прирезей мышечной и других тканей удаляют вручную

ножом на столах.

4. Накопление, предварительная промывка и охлаждение в чане с холодной

водой в течение 2,5 ч для предотвращения неприятного запаха вследствие

действия ферментов тканей (липазы) и жизнедеятельности

микроорганизмов, а также гидролиза триглицеридов и повышения

содержания свободных жирных кислот.

В проточной водопроводной воде с температурой 10-15 С промывают

загрязненный жир-сырец в течение 30 мин. Кишечный жир-сырец

промывают отдельно. Промывку считают законченной, если промывная

вода теряет розовую окраску, обусловленную остатками крови.

5. Охлаждение - в чанах с холодной водой с температурой 3-4 С - не более 36

ч, при температуре 8-10 С – не более 24 ч.

6. Стекание – на решетка толщиной слоя не более 15-25 см в течение 30 мин

7. Измельчение – 5-6 мм, кость – 50 мм.

8. Законсервированный жир - размораживают в холодной воде или отмывают от

соли

8.

4. Методы извлечения жира изжиросырья

• Экстракция

• Гидромеханический метод

• Электроимпульсный метод

• Вибрационный метод

• Вытопка

9.

ЭкстракцияЭкстракция — выделение жира из жиросырья

летучими растворителями.

Полное извлечение жира из сырья.

Однако требует сложной аппаратуры, использования

дорогостоящих и взрывоопасных растворителей.

Извлеченный жир и обезжиренное сырье нуждаются

в тщательной очистке от остатков растворителя.

В мясной промышленности метод применяют для

обезжиривания кости на клеевых и желатиновых

предприятиях.

10.

Гидромеханический методГидромеханический (и м п у л ь с н ы й) метод

извлечения жира основан на использовании

кавитационных импульсов и мощных гидравлических

ударов, возникающих при движении рабочего органа

машины и обрабатываемого сырья в воде или другой

жидкой среде. Под действием высокоскоростных

импульсов и давления воды разрушаются связи,

удерживающие жировые клетки в составе тканей, и

сами жировые клетки с выделением жира в водную

среду.

Используется для извлечения жира из кости при

дальнейшем ее использовании в производстве

желатина и клея, так как белковые вещества в

обезжиренной кости сохраняют свои первоначальные

свойства.

11.

Электроимпульсный методЭлектроимпульсный метод обезжиривания кости

заключается в воздействии на сырье гидравлических

импульсов, образующихся при электрических разрядах

конденсаторов. В установке для электроимпульсного

обезжиривания кости ток низкого напряжения (127—

220 В) преобразуется в ток высокого напряжения (50—

90 кВ и более), который накапливается в конденсаторах

и мгновенно отдается в виде разряда. При этом

электрическая энергия переходит в энергию взрыва и в

результате возникающих в жидкости импульсов из

кости извлекается жир. Соотношение кости и воды

l:(2:4). Полученный костный жир отличается высокими

качественными характеристиками.

12.

Вибрационный методВибрационный метод извлечения жира из кости,

разработанный ВНИКИМПом, заключается в

одновременном воздействии на кость механического

перемешивания и вибрации в присутствии горячей

воды температурой 80—85 °С (соотношение кости и

воды 1 : I).

Этот способ позволяет интенсифицировать процесс

обезжиривания кости и получить высокое качество

жира.

13.

Гидролизный методГидролизный метод - извлечение жира происходит в

результате разрушения белков жировой ткани под

воздействием горячей щелочи

Для гидролиза используют 1,25-1,5 % раствор NaOH

в количестве 30 % к массе перерабатываемого сырья.

Жир высокого качества (в/с и I с), белого цвета, без

постороннего привкуса и запаха.

Выход жира - 60 % сырья.

Основным недостатком гидролизного способа - жир

не стоек, шквару нельзя использовать для кормовых

целей

14.

Вытопка жираНаибольшее распространение получил тепловой

метод извлечения жира — вытопка, которая

осуществляется мокрым и сухим способами.

В зависимости от технического решения

технологического оборудования процесс вытопки

ведут в аппаратах непрерывного и

периодического действия при атмосферном

давлении, избыточном давлении и под

вакуумом.

При нагреве частицы белка набухают, понижается прочность

клеточных мембран, жир выплавляется и отделяется от

ткани. Достоинство вытопки – простота, возможность,

применения не сложных технических средств.

15.

Мокрый способЖир-сырец находится в непосредственном контакте с

водой или острым паром. В результате нагрева белки

жировой ткани денатурируют, коллаген сваривается,

подвергается гидролитической дезагрегации и

гидролизу, образуя глютин. Это приводит к разрыву

оболочек жировых клеток, и жир в расплавленном

состоянии мигрирует из разрушенных клеток;

Под действием глютина выделившийся в расплавленном

состоянии жир способен эмульгироваться, подвергаться

гидролизу с образованием свободных жирных кислот,

что нежелательно. В результате такой обработки

получают трехфазную систему, включающую жир,

бульон и шквару.

16.

Сухой способКондуктивный нагрев жира-сырца за счет контакта с

греющей поверхностью. Влага, содержащаяся в

жире-сырце, испаряется. Белки жировой ткани

дегидратируют, оболочки жировых клеток становятся

хрупкими и разрушаются. Жир расплавляется,

выделяется из клеток и частично задерживается за

счет адсорбции на сухих поверхностях белковых

частиц. В этом случае образуется двухфазная

система, состоящая из шквары и жира.

Окончательное отделение жира от шквары

осуществляется физическими методами:

прессованием или центрифугированием.

17.

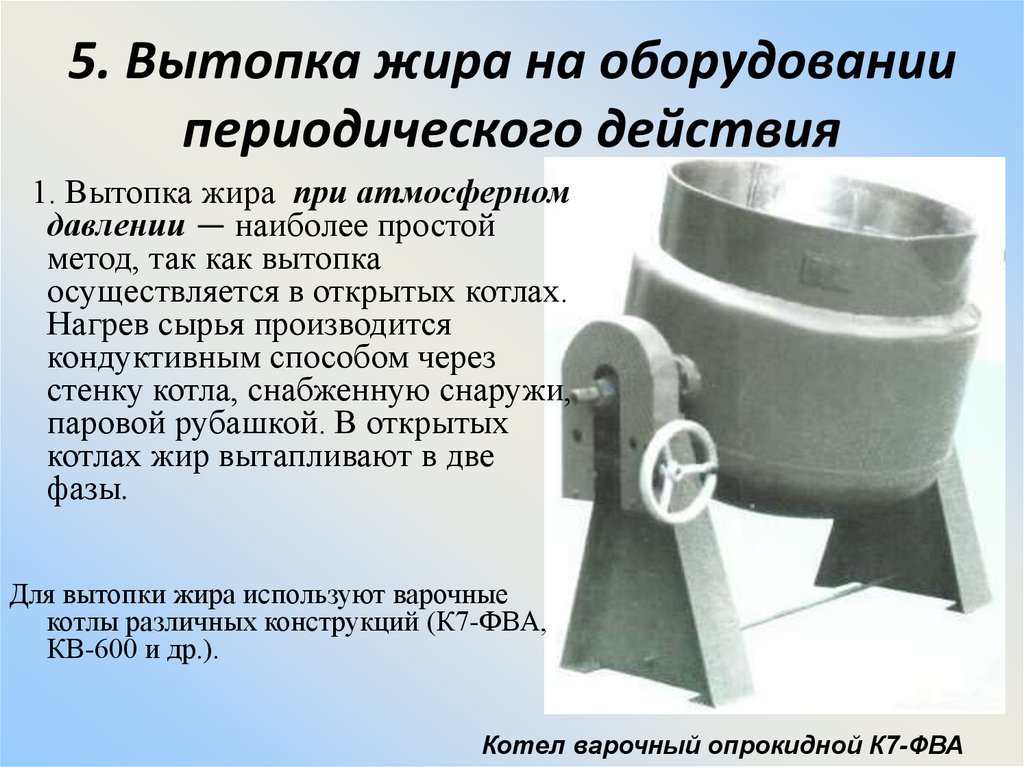

5. Вытопка жира на оборудованиипериодического действия

1. Вытопка жира при атмосферном

давлении — наиболее простой

метод, так как вытопка

осуществляется в открытых котлах.

Нагрев сырья производится

кондуктивным способом через

стенку котла, снабженную снаружи,

паровой рубашкой. В открытых

котлах жир вытапливают в две

фазы.

Для вытопки жира используют варочные

котлы различных конструкций (К7-ФВА,

КВ-600 и др.).

Котел варочный опрокидной К7-ФВА

18.

• В первой фазе, которая длится 50—60 мин, жир-сырецнагревают до 65 °С. Жир сравнительно быстро удаляется

из разрушенных клеток, его капли сливаются в более

крупные и образуется однородная жировая фаза.

• Во второй фазе, продолжительность которой 20 мин,

температуру жировой массы повышают до 80—90 °С. При

этом происходят коагуляция альбумина и глобулина и

денатурация коллагена, шквара осаждается, и жир

становится еще более прозрачным.

Затем производят отсолку жира поваренной солью в

количестве 1—3% при отстаивании в том же котле в

течение 3 ч.

Соль является электролитом и способствует десорбции

влаги и твердых частиц, при добавлении соли повышается

плотность клеевой воды и шквары, что облегчает их

разделение на фракции.

19.

2. Вытопка жира при избыточном давленииприменяют для переработки неизмельченного

малоценного жира-сырца и шквары после вытопки в

открытых котлах.

Жир-сырец вытапливают при 115—120 °С.

При этом происходит интенсивный гидролиз

денатурированных белков, в основном коллагена, с

образованием глютина. Остальные белки

гидролизуются с образованием аминокислот и

пептидов. Причем некоторые продукты обладают

неприятным запахом. Для вытопки жира этим

способом применяют двустенные автоклавы и вакуумкотлы.

20.

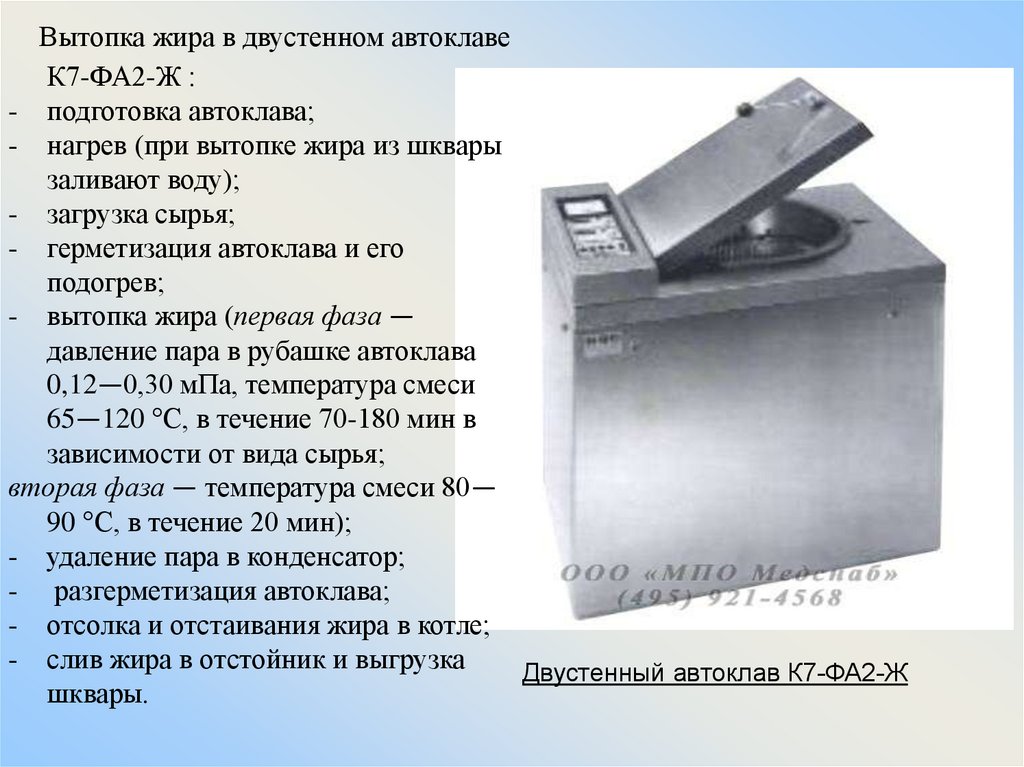

Вытопка жира в двустенном автоклавеК7-ФА2-Ж :

- подготовка автоклава;

- нагрев (при вытопке жира из шквары

заливают воду);

- загрузка сырья;

- герметизация автоклава и его

подогрев;

- вытопка жира (первая фаза —

давление пара в рубашке автоклава

0,12—0,30 мПа, температура смеси

65—120 °С, в течение 70-180 мин в

зависимости от вида сырья;

вторая фаза — температура смеси 80—

90 °С, в течение 20 мин);

- удаление пара в конденсатор;

- разгерметизация автоклава;

- отсолка и отстаивания жира в котле;

- слив жира в отстойник и выгрузка

Двустенный автоклав К7-ФА2-Ж

шквары.

21.

3. Вытопка жира под вакуумом осуществляется в вакуумном котлеКВМ-4,6М,

Проводят следующие операции:

- подогрев котла и загрузка сырья;

- предварительное обезвоживание сырья под давлением в котле

0,03—0,07 мПа при температуре 70—90 °С в течение 45 мин;

- разварка сырья под давлением 0,17—0,20 мПа при температуре

120 °С в течение 90 мин;

- выпуск пара;

- сушка жира и шквары под давлением 0,07—0,08 мПа, при

температуре 65—70 С, в течение 35-140 мин;

- отстаивание и слив жира в отстойник;

- выгрузка шквары в отцеживатель.

22.

Вакуумной котел КВМ-4,6М23.

6. Отделение шквары и очистка жираОтделение шквары температурой 70-90 С от воды и жира производят на

ротационном фильтре (далее прессование) или отстойной центрифуге.

Открытый способ – слив жироводной смеси. Выварка шквары в воде при

температуре 100 С в течение 2,5 ч или под давлением 2*105 Па в течение 2,0 ч

Массовая доля влаги в шкваре – 65-70 %, жира – 8-13 %.

Очистка жира (м.д. влаги – 0,5-1,5 %, примесей – 0,15-0,5 %)

– сепарирование (при температуре 90-100 С) или отстаивание

(при температуре 60-65 С в течение 5-6 ч) с отсолкой

1-2 % массы

Обработка антиокислителями –

-токоферол, гидрохинон, пропилгаллат,

каротин – 0,01-0,1 % к массе. БОА или БОТ – 0,02 %

(растворение в 2-3 л при температуре не ниже 70 С)

Сепаратор РТОМ-4,6

24.

7. Охлаждение жираПредотвращение развития окислительных процессов и

формирование необходимых структурных и

пластических свойств.

Глицериды, являясь полиморфными веществами, при

быстром охлаждении образуют мелкие кристаллы, а

жир приобретает однородную консистенцию и

пластические свойства. При небольшой скорости

теплоотвода образуются крупные кристаллы, что

приводит к расслоению кристаллизующейся твердой и

остающейся жидкой фракции.

25.

В зависимости от вида жира, его назначения и видатары животные жиры подвергают одно- или

двустадийному охлаждению. При фасовании в

крупную тару (бочки) жиры проходят одну стадию

охлаждения (говяжий и бараний – 40-50 С, свиной и

костный – 30-35 С)

При использовании потребительской тары жиры

охлаждают в две стадии,

вторую стадию называют

переохлаждением.

26.

Для охлаждения жиров применяют охладители непрерывногодействия, в которых жир не имеет контакта с воздухом (Д5ФОП, «Титан») и охлаждается в среднем до 38 °С. Для

переохлаждения жира используют охладитель «Астра»

(Германия), «Вотатор» (Англия), ледогенераторы. При этом

жиры имеют температуру ниже, чем после охлаждения в

среднем до 27 °С. Охладитель непрерывного действия Д5-ФОП

27.

8. Фасовка и упаковкаВ качестве упаковки жиров для промышленной переработки, используют:

-бочки заливные — по ГОСТ 8777; - барабаны картонные навивные — по

ГОСТ 17065; - ящики фанерные — по ГОСТ 10131; - ящики из гофрированного

картона — по ГОСТ 13513; - ящики из картона — по ГОСТ 13515.

Перед заполнением в бочки, ящики и барабаны должны быть вложены

мешки-вкладыши из полимерных пленочных материалов или они должны

быть выложены с внутренней стороны пергаментом или другими

полимерными материалами

Потребительская упаковка:

- пергамент, алюминиевую фольгу (упаковка пачками); - стаканчики из

полимерных и комбинированных материалов; - металлические банки; стеклянные банки.

28.

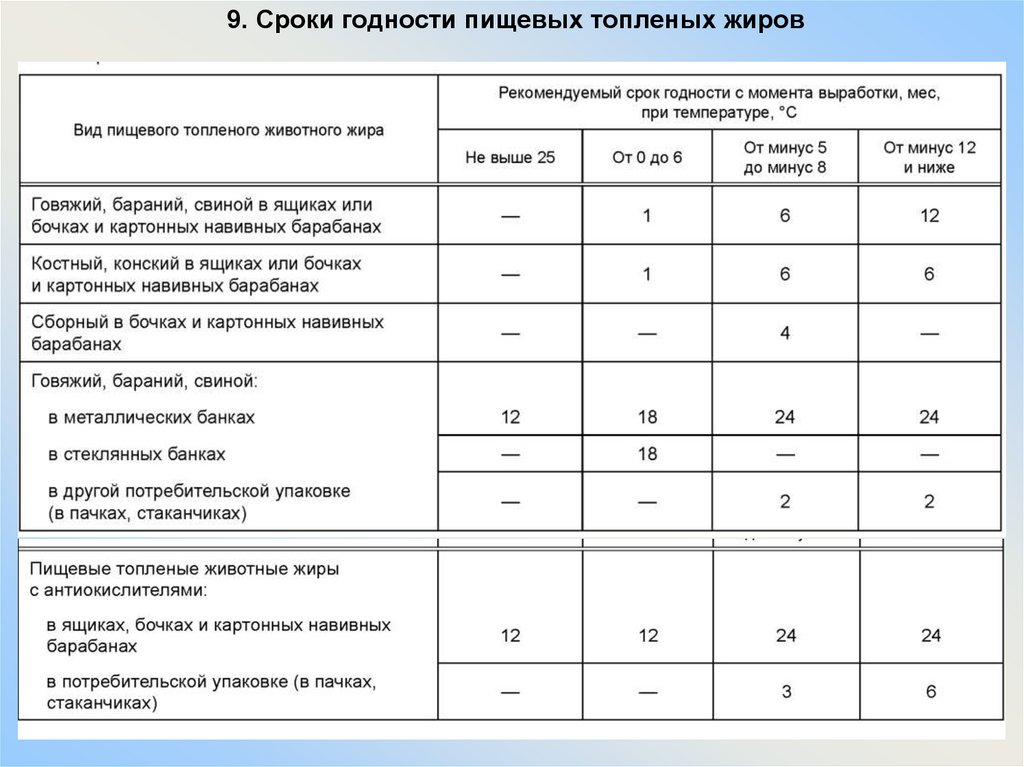

9. Сроки годности пищевых топленых жиров29.

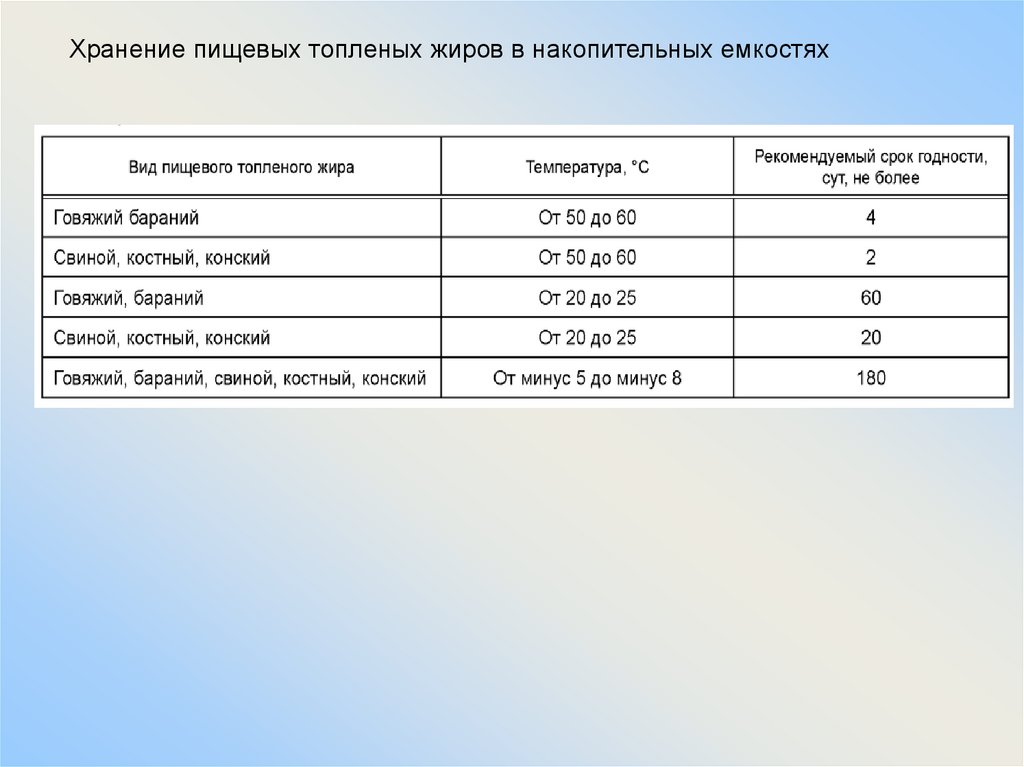

Хранение пищевых топленых жиров в накопительных емкостях30.

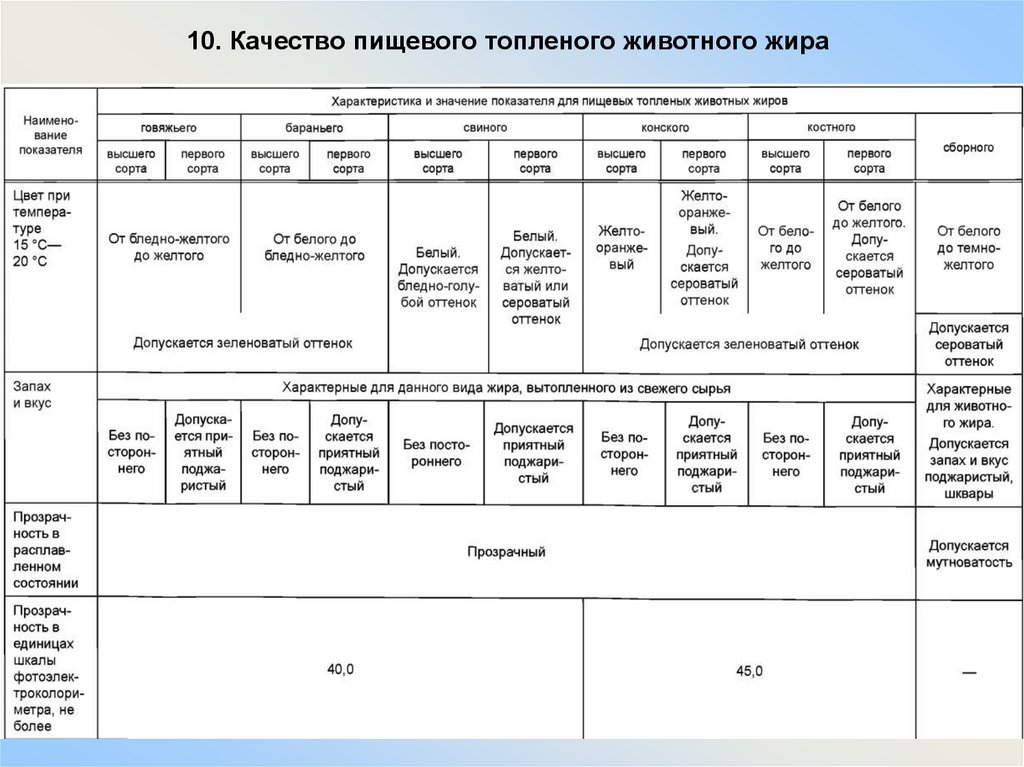

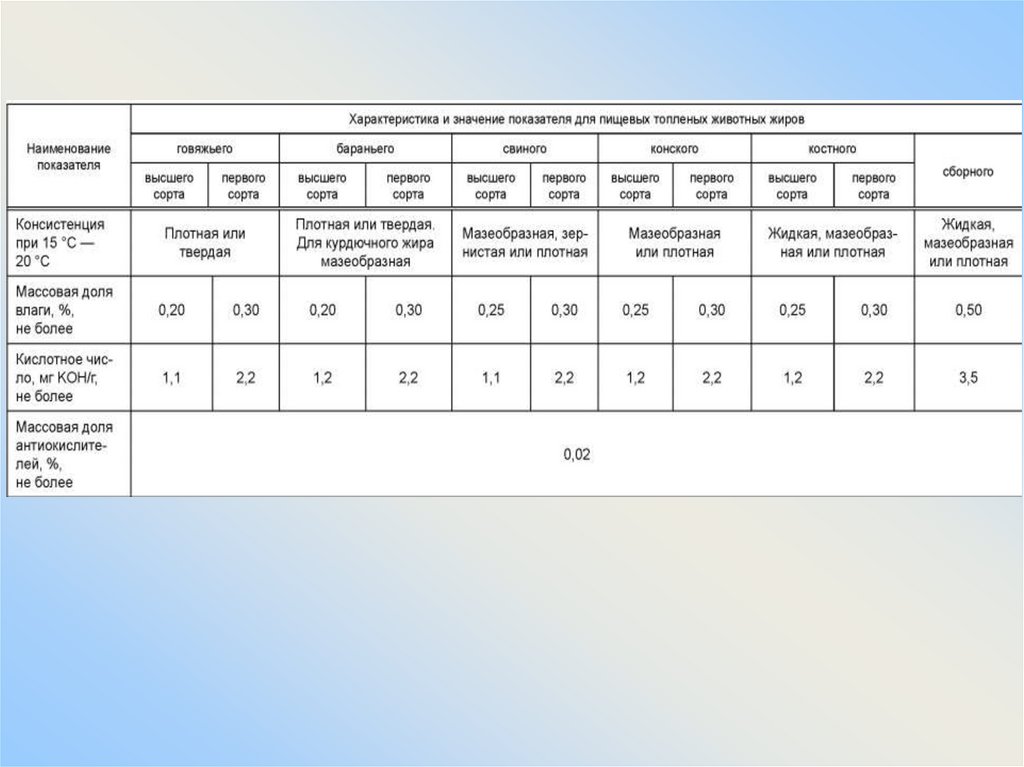

10. Качество пищевого топленого животного жира31.

32.

11. Производство жиров на поточно –механизированных линиях

На предприятиях нашей страны работают как

отечественные, так и импортные линий по

производству пищевых топленых жиров: поточномеханизированная линия РЗ-ФВТ-1, установка

«Центрифлоу», «Центрифлоу-Майнор» (Швеция),

«Титан» (Дания), «Шарплес» (Англия) и др.

33.

Независимо от способа вытопки (сухой илимокрый) линии для получения жира состоят из

приемного бункера, волчка, плавильного котла,

дезинтегратора для тонкого измельчения жировой

массы, отстойной центрифуги, системы

сепараторов (очистительные и осветлительные);

охладителей, сборника или накопителя для

шквары и жира.

34.

1 —извлечение и вытопка жира на центробежной машине АВЖ-245; 2 — подача жиромассы внапорный бак; 3 — разделение жиромассы на горизонтальной центрифуге НОГШ-325; 4 — прием

водно-жнровой эмульсии; 5, 8 — дополнительное измельчение кусочков шквары водножнровой эмульсин на центробежной машине АВЖ-130 и подача ее на очистку; 6 — дозирование

жира в напорном бачке с поплавковым указателем уровня; 7 — очистка жира на сепараторах: 9

— прием жира в накопителе: 10—охлаждение жира в охладителе

35.

На центробежной установке РЗ-ФВТ-1 (АВЖ) перерабатывают все виды жира-сырца(за исключением свиной мездры) в парном и охлажденном состоянии с

получением только высшего сорта жира Основным аппаратом установки

является центробежная машина АВЖ-245, в которой совмещаются процессы

измельчения сырья и вытопки жира. Рабочая часть машины состоит из

вращающегося перфорированного барабана (диаметр отверстий 6 мм), в центре

дна которого укреплен подвижный нож, предназначенный для первичного

измельчения сырья. На кожухе, в который заключен перфорированный барабан,

установлены два неподвижных ножа, служащие для подрезания вдавленных в

отверстия барабана частичек жира-сырца. Барабан приводится во вращение от

электродвигателя. .Жиросырье из бункера центробежной машины поступает во

вращающийся перфорированный барабан,. Подрезанные неподвижными ножами

частицы сырья попадают в кольцевое пространство между стенкой корпуса и

внешней стенкой перфорированного барабана, куда подается острый пар под

давлением 0,15— 0,2 МПа. Расплавленную массу температурой 85—95°С под

давлением 0,03 МПа подают в непрерывно действующую отстойную центрифугу

НОГШ-325 для отделения шквары от жировой эмульсии. Из центрифуги водножировая эмульсия поступает в центробежную машину (АВЖ-130), где кусочки

шквары дополнительно измельчаются, а жидкая фракция подогревается до

95°С и подается насосом на первый сепаратор для грубой очистки. Для

окончательной очистки жир поступает на второй и третий сепараторы

.Очищенный жир после охлаждения разливают в тару и передают на хранение.

Обезжиренную и частично обезвоженную на центрифуге шквару направляют в

цех кормовых и технических продуктов. Продолжительность цикла переработки

жира-сырца 6— 7 мин, выход жира 98—98,7% содержания его в сырье.

36.

1— измельчение сырья на волчке; 2 — предварительный подогрев сырья в трубчатомподогревателе; 3 — плавление жирового сырья в плавителе; 4 — подача жиромассы насосом; 5 —

тонкое измельчение жировой массы в дезинтеграторе; 6 — разделение жиро-массы на

центрифуге; 7 — подача водно-жировой эмульсии насосом; 8 — подогрев водно-жировой

эмульсии в подогревателе: 9 — удаление пахучих веществ в деаэраторе; 10 — очистка жира в

сепараторе; 11, 14 — подача очищенного жира насосами; 12 — охлаждение жира в пластинчатом

охладителе: 13 — прием охлажденного жира в сборник; 15 — щит управления; 16 —

переохлаждение жира в трехсекционном переохладителе; 17 — упаковка жира на машине

37.

На установке «Д е - Л а в а л ь - Ц е н т р и ф л о у» перерабатывают все видыжира-сырца в парном, остывшем, охлажденном или замороженном состоянии.

Поступающее жиросырье измельчают на волчке с диаметром отверстий решетки

8—14 мм с одновременным подогревом глухим и острым паром в цилиндре

волчка до 60 °С. Затем сырье самотеком поступает в плавитель, где оно

нагревается до 75—80 °С. Расплавленную жиромассу перекачивают в щеточный

дезинтегратор, в котором происходит окончательное разрушение жировых клеток

и дополнительное выделение из них жира с помощью острого пара при

температуре 80—90 °С. Из дезинтегратора жировая смесь самотеком

направляется в горизонтальную отстойную центрифугу непрерывного действия

для разделения на водно-жировую эмульсию и шквару. Эмульсия после подогрева

до 90—100 "С поступает в дезодоратор для удаления пахучих веществ, а затем на

двукратную очистку в сепараторы. После окончательной очистки от белковых

частиц жир охлаждают до заданной температуры (30—35°С) и направляют на

упаковывание. Продолжительность производственного цикла около 10 мин.

Выход жира от содержания его в сырье 96—98%.

38.

1 — измельчение сырья на волчке; 2- предварительный нагрев сырья и трубчатомплавителе; 3 — плавление жира п котле с мешалкой; 4 — подача жиромассы питающим

насосом-, 5 — перекачивание жира насосом в подогреватель; 6— прием жира в резервуар: 7 очистка жира в сепараторе; 8 —разделение жиромассы на центрифуге; 9, 13 подогрев жира в

подогревателе; 10 — удаление воздуха и газов в деаэраторе; 11—подогрев воды в баке; 12 —

охлаждение жира в пластинчатом охладителе

39.

Установка «Ц е н т р и ф л о у - М а й о н о р» фирмы «Де-Лаваль»предназначена для выработки топленого жира из жира-сырца всех видов. В

отличие от установки «Центрифлоу» в этой установке жировая масса из

плавильного чана не подвергается тонкому измельчению на дезинтеграторе.

Жировое сырье с мест сбора передается сжатым воздухом из передувочных

баков в бункер волчка с диаметром отверстий 8 и 3 мм, где измельчается. В

камеру измельчения волчка через сопло подают пар для нагревания сырья до

50 °С. Измельченное сырье поступает в трубчатый плавитель, где плавится

острым паром. Из плавителя жировую массу температурой 55— 60 °С

направляют в промежуточный котел с мешалкой для окончательного

плавления при 65 °С. Расплавленную жиромассу подают в горизонтальную

отстойную центрифугу для отделения жира от шквары. Последняя

направляется на сушку, а водно-жировую эмульсию через подогреватель и

деаэратор насосом перекачивают в сепаратор. Очищенный жир охлаждают,

подают на упаковывание или розлив в бочки. Свиной жир, направляемый на

фасование, охлаждают до 15°С. Продолжительность цикла 7-8 мин. Выход

жира 99,5% содержание его в сырье.

40.

1-измельчение сырья на волчке; 2 — регулирование температуры терморегулятором; 3— нагревжиромассы в котле; 4 — топкое измельчение жиромассы в дезинтеграторе; 5~ подача жиромассы

насосом; 6 —разделение жиромассы в отстоиной центрифуге; 7 — охлаждение шквары в

охладителе; 8-- нагрев жиромассы в теплообменнике; 9 — нагрев водно-жировой эмульсии в

теплообменнике; 10 — регулирование уровня жира поплавковым регулятором; // — очистка жира

на сепараторе; 12 — уравнивание давления клапаном: 13 — прием очищенного жира и шлама из

сепаратора

41.

Установка «Шарплес» является универсальной, так как обеспечиваетпереработку сухим способом всех видов жира-сырца, в том числе и свиной

мездры, по двум режимам: при температуре 42—45 °С получают шквару с

высокой степенью сохранения исходных свойств белков, используемую при

выработке колбасных изделий, а при температуре 50—55°С получают шквару,

направляемую на производство кормовой муки. Кишечный жир-сырец и

мездровый жир перерабатывают при высокотемпературном режиме.

Жир-сырец, измельченный на волчке, поступает в котел-плавитель с паровой

рубашкой для подогрева жиромассы паром давлением 0,125 МПа до 40—45

°С. Полученную массу вторично, измельчают в дезинтеграторе, а затем

насосом подают в отстойную центрифугу (в случае получения белковой массы

в некоагулированном состоянии) или перекачивают в теплообменник, где она

подогревается до 65—70 °С и поступает в центрифугу для удаления из жира

основной массы шквары (до 90%). Выделенную шквару сырую или вареную

подают в охладитель и используют в зависимости от температуры вытопки на

пищевые цели или на выработку животных кормов. Водо-жировую эмульсию

подогревают в теплообменнике до 90°С и насосом подают на охладитель и

далее на упаковывание.

42.

В зависимости от технологической линиивытопку проводят при нескольких температурных

режимах: одностадийное извлечение острым

паром температурой 90—95 °С, двустадийное

извлечение острым паром при температуре 70—76

и 80—90 "С, одностадийная сухая вытопка при

температуре 45 и 65—70 "С.

43.

Извлечение жира из костиПереработке пищевой кости уделяется большое

внимание во всех странах. Известно большое

количество линий переработки кости, используемых

как в России, так и за рубежом. Они предложены для

получения не только пищевого жира, но и костной

муки, шрота, концентрированного бульона. Это

линии комплексной переработки кости «Спомаш»

(Польша), «Лильдаль» (Дания), линия фирмы «Berlin

Consalt» (Германия), «Wartex» (Бельгия), линия

фирмы FMC (США), установка «Центрифлоу»

(Швеция) и др.

44.

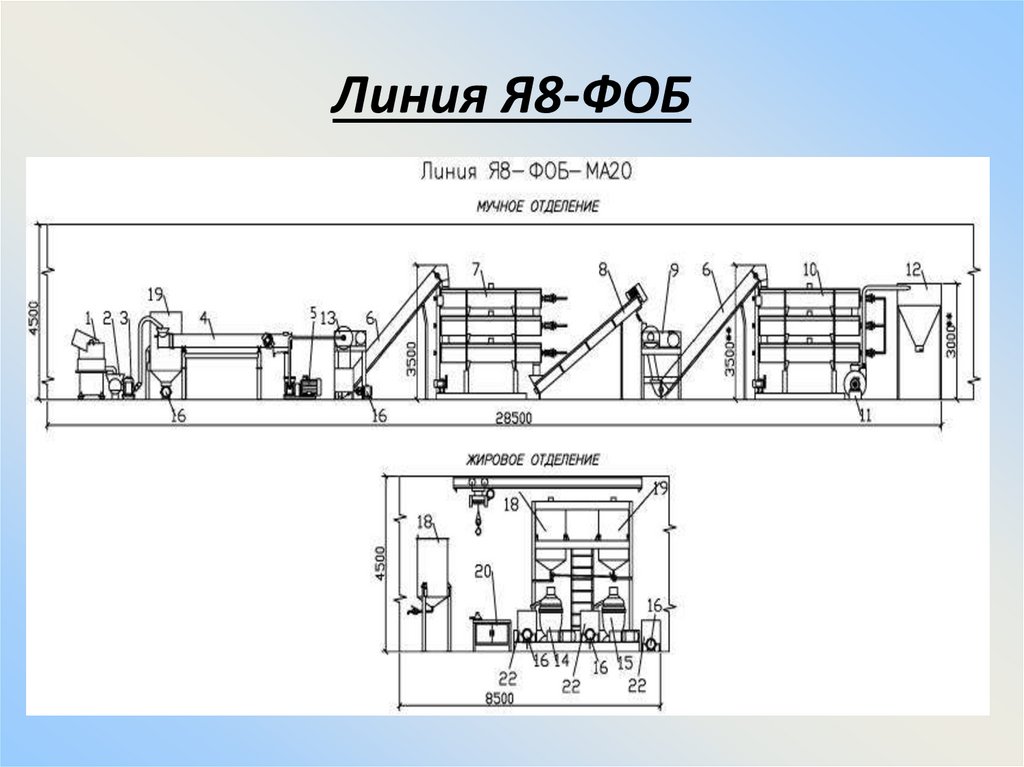

1— измельчение кости в силовом измельчители;2 — подача кости в спуск 3 — транспортирование костискребковымтранспортером 4 — обезжиривание кости в шнековом аппарате; 5 — измельчение кости на

волчке-дробилке; 6 — подача кости скребковым элеватором; 7 — прием кости в бункер; 8 — обезжиривание

кости в центрифуге; 9 — сушка кости в трехсекционной сушилке; 10 – отсасывание соковых паров

вентилятором в атмосферу по воздуховоду; 11—калибровка кости на вибросите; 12 — измельчение мелкой

фракций кости на молотковой дробилке; 13 — упаковывание костной муки; 14 — упаковывание костного шрота;

15— прием жира в сборник; 16 — перекачивание жира насосом; 17 — отстаивание жира в отстойниках; 18очистка жира на сепараторе; 19 — упаковывание костного жира в тару.

45.

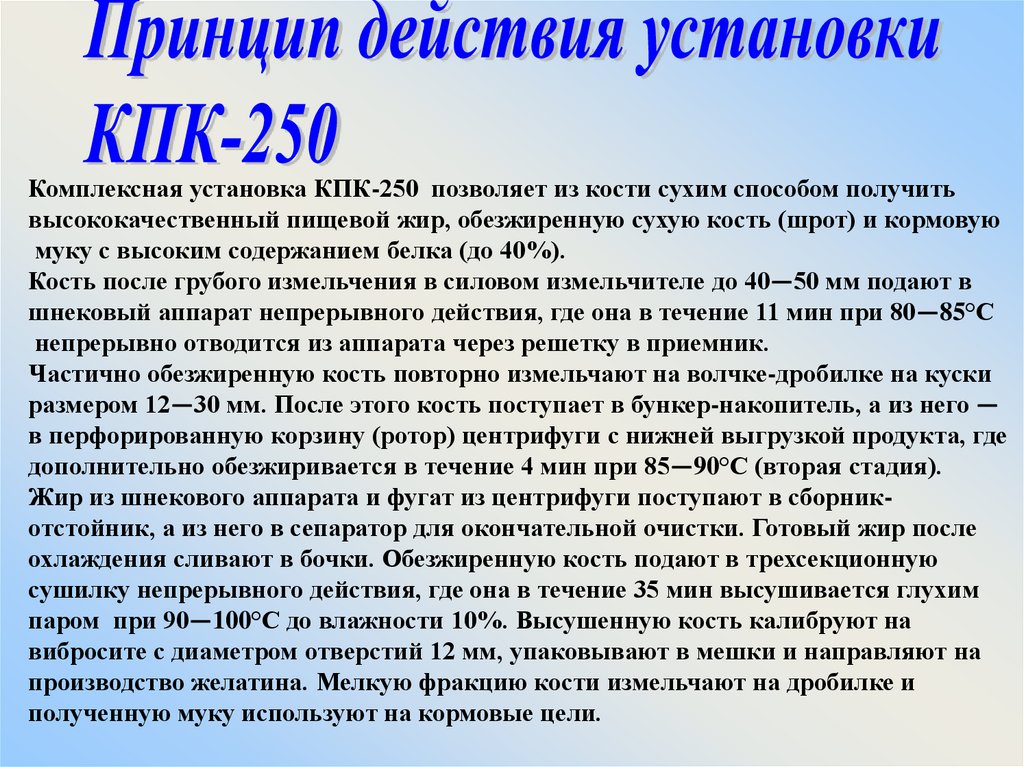

Комплексная установка КПК-250 позволяет из кости сухим способом получитьвысококачественный пищевой жир, обезжиренную сухую кость (шрот) и кормовую

муку с высоким содержанием белка (до 40%).

Кость после грубого измельчения в силовом измельчителе до 40—50 мм подают в

шнековый аппарат непрерывного действия, где она в течение 11 мин при 80—85°С

непрерывно отводится из аппарата через решетку в приемник.

Частично обезжиренную кость повторно измельчают на волчке-дробилке на куски

размером 12—30 мм. После этого кость поступает в бункер-накопитель, а из него —

в перфорированную корзину (ротор) центрифуги с нижней выгрузкой продукта, где

дополнительно обезжиривается в течение 4 мин при 85—90°С (вторая стадия).

Жир из шнекового аппарата и фугат из центрифуги поступают в сборникотстойник, а из него в сепаратор для окончательной очистки. Готовый жир после

охлаждения сливают в бочки. Обезжиренную кость подают в трехсекционную

сушилку непрерывного действия, где она в течение 35 мин высушивается глухим

паром при 90—100°С до влажности 10%. Высушенную кость калибруют на

вибросите с диаметром отверстий 12 мм, упаковывают в мешки и направляют на

производство желатина. Мелкую фракцию кости измельчают на дробилке и

полученную муку используют на кормовые цели.

46.

Линии комплексной переработкикости

47.

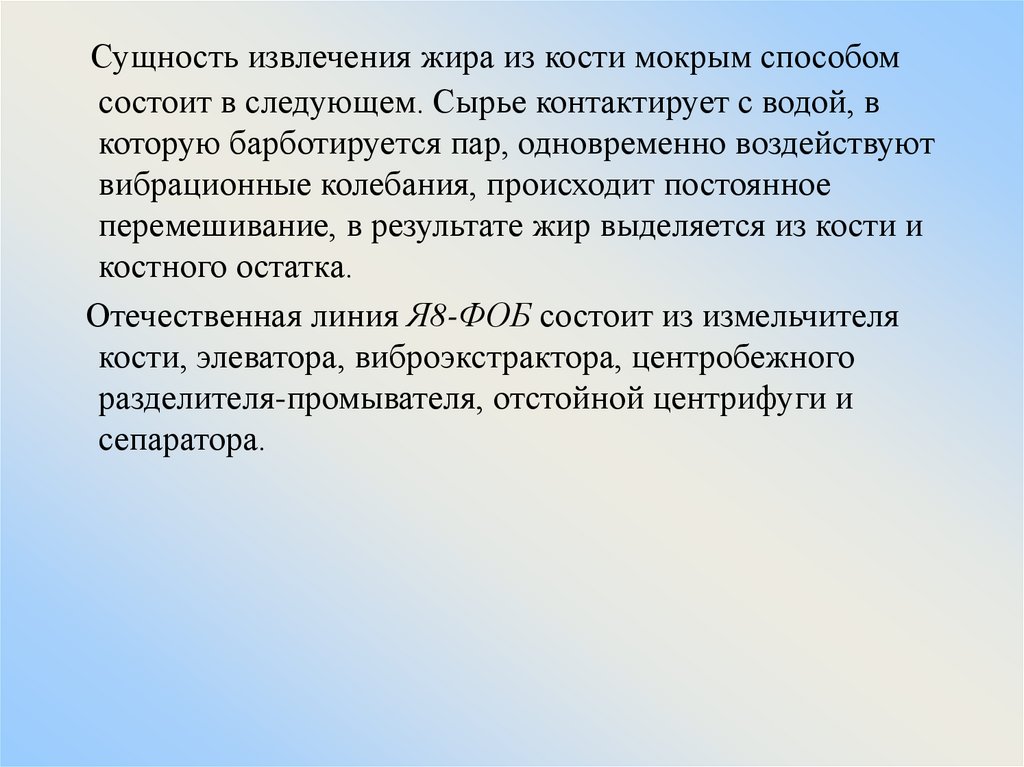

Сущность извлечения жира из кости мокрым способомсостоит в следующем. Сырье контактирует с водой, в

которую барботируется пар, одновременно воздействуют

вибрационные колебания, происходит постоянное

перемешивание, в результате жир выделяется из кости и

костного остатка.

Отечественная линия Я8-ФОБ состоит из измельчителя

кости, элеватора, виброэкстрактора, центробежного

разделителя-промывателя, отстойной центрифуги и

сепаратора.

48.

Линия Я8-ФОБ49.

Для извлечения жира из кости сухим способомиспользуют линии Я8-ФЛК, Я8-ФЛК-2-К,

установки фирмы «Атлас» (Дания), способ

«элькрак» (Германия), сущность которого

заключается в воздействии низкочастотных

импульсов высокого напряжения на измельченное

сырье с одновременным умеренным нагревом.

50.

Линия Я8-ФЛК51.

В состав линии Я8-ФЛК входят: измельчитель кости,открытый элеватор, жироотделитель, волчок, два

закрытых элеватора, бункер-накопитель, центрифуга,

два сборника жиромассы, два отстойника жира,

сепаратор, сушильный агрегат, дробильная установка.

На этой линии отделение жира происходит в два этапа:

первоначальное отделение жира из измельченного

сырья — в жироотделителе с паровой рубашкой при

температуре 85—95 "С в течение 10—15 мин;

окончательное отделение жира — в центрифуге по

методу центробежного отжима. Полученная жиромасса

разделяется в сепараторах на три фракции: жир, вода,

кость.

Кулинария

Кулинария