Похожие презентации:

Современная сварка ч 1

1. Современная сварка

Краткий курс обучения основам сварочного ремесла отлаборатории «Аврора»

2. Теоретические уроки :

▪ Введение. Понятие электродуги, причины ее возникновения вразличных видах сварки. Техника безопасности при проведении

сварочных работ.

▪ Классификация видов сварки, отличие и применение каждого

вида

▪ Понятие ручной дуговой сварки, основы настройки аппаратов и

технология сварочных процессов

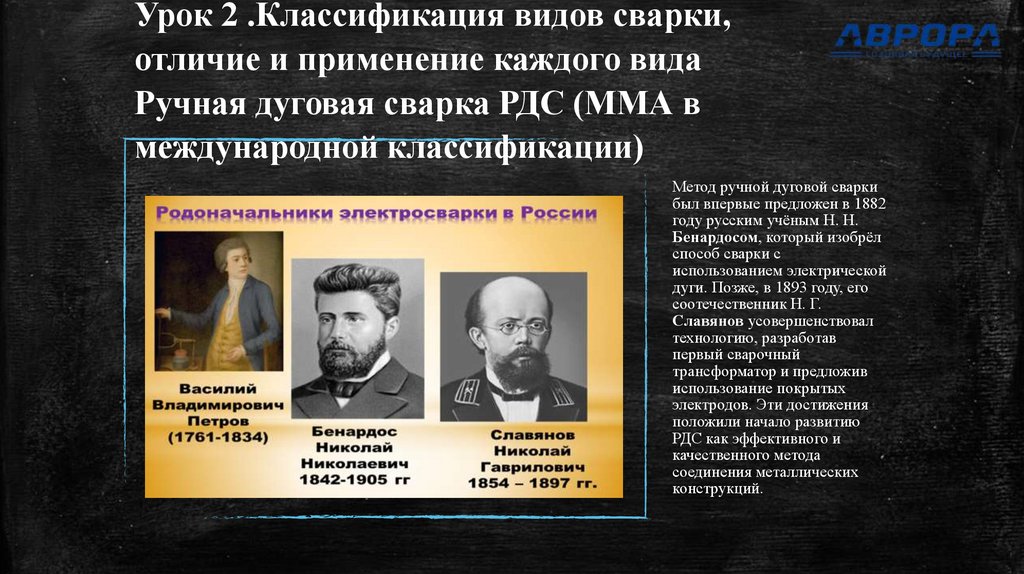

▪ Теоретические основы сварки полуавтоматическими машинами,

базовые настройки аппаратов, Закон ОМА

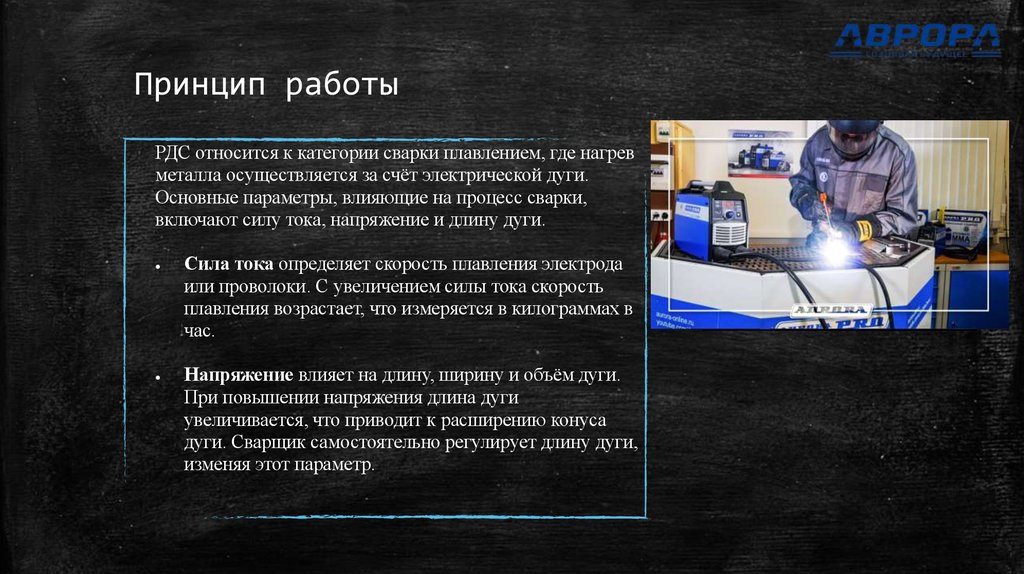

▪ Теоретические основы РАДС, принцип настройки аппарата,

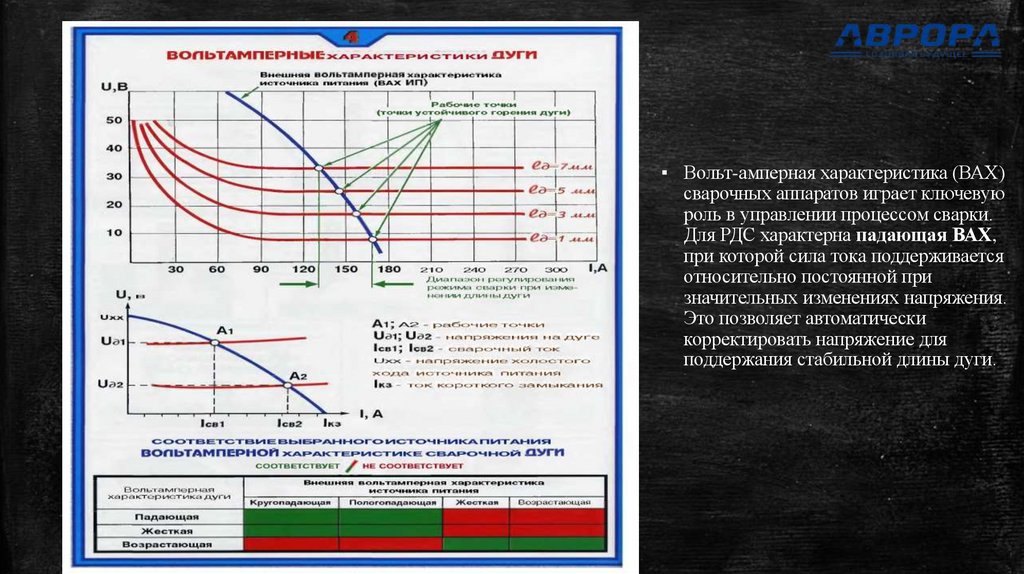

понятие баланса АС

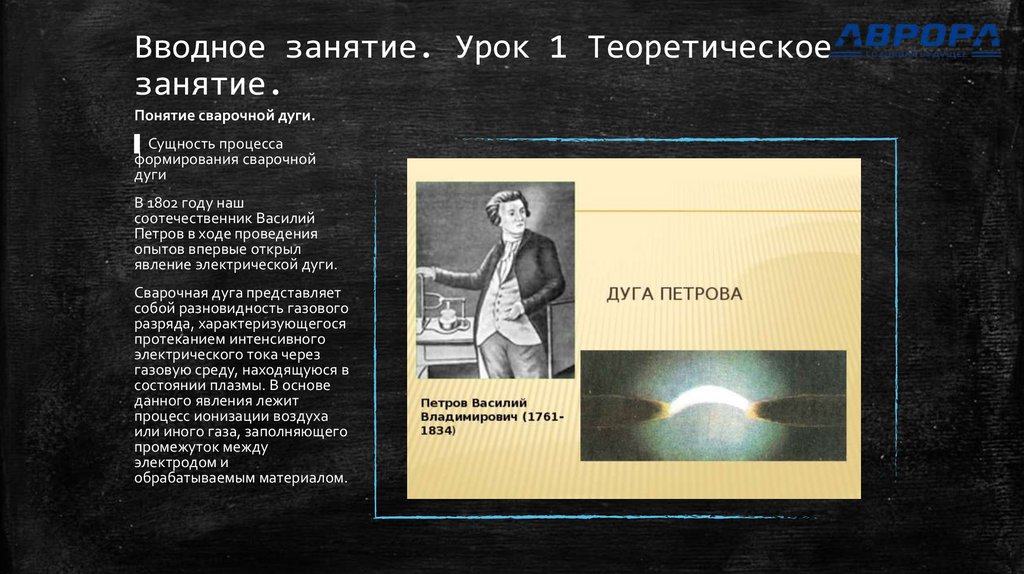

3. Вводное занятие. Урок 1 Теоретическое занятие.

Понятие сварочной дуги.▌ Сущность процесса

формирования сварочной

дуги

В 1802 году наш

соотечественник Василий

Петров в ходе проведения

опытов впервые открыл

явление электрической дуги.

Сварочная дуга представляет

собой разновидность газового

разряда, характеризующегося

протеканием интенсивного

электрического тока через

газовую среду, находящуюся в

состоянии плазмы. В основе

данного явления лежит

процесс ионизации воздуха

или иного газа, заполняющего

промежуток между

электродом и

обрабатываемым материалом.

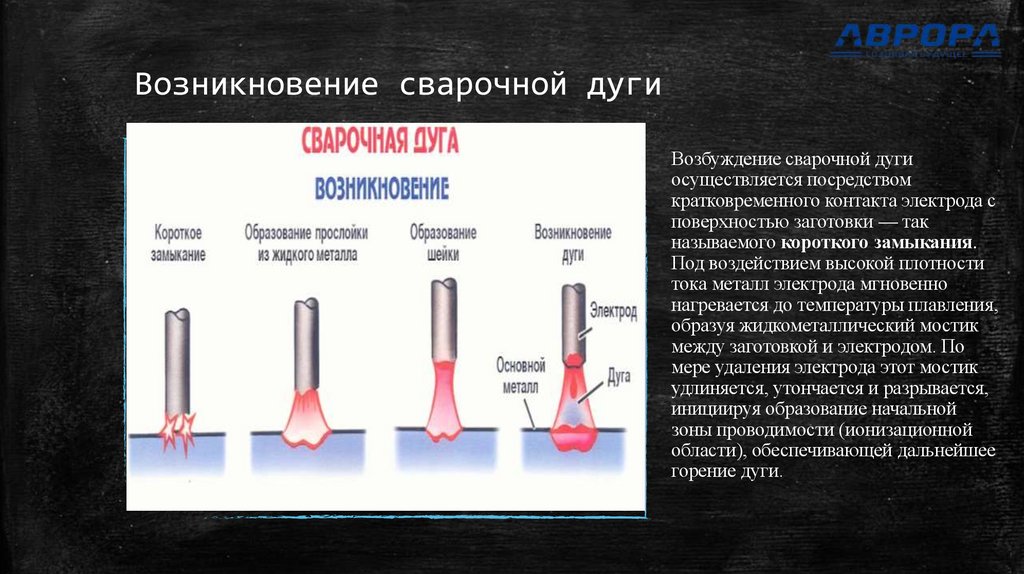

4. Возникновение сварочной дуги

Возбуждение сварочной дугиосуществляется посредством

кратковременного контакта электрода с

поверхностью заготовки — так

называемого короткого замыкания.

Под воздействием высокой плотности

тока металл электрода мгновенно

нагревается до температуры плавления,

образуя жидкометаллический мостик

между заготовкой и электродом. По

мере удаления электрода этот мостик

удлиняется, утончается и разрывается,

инициируя образование начальной

зоны проводимости (ионизационной

области), обеспечивающей дальнейшее

горение дуги.

5.

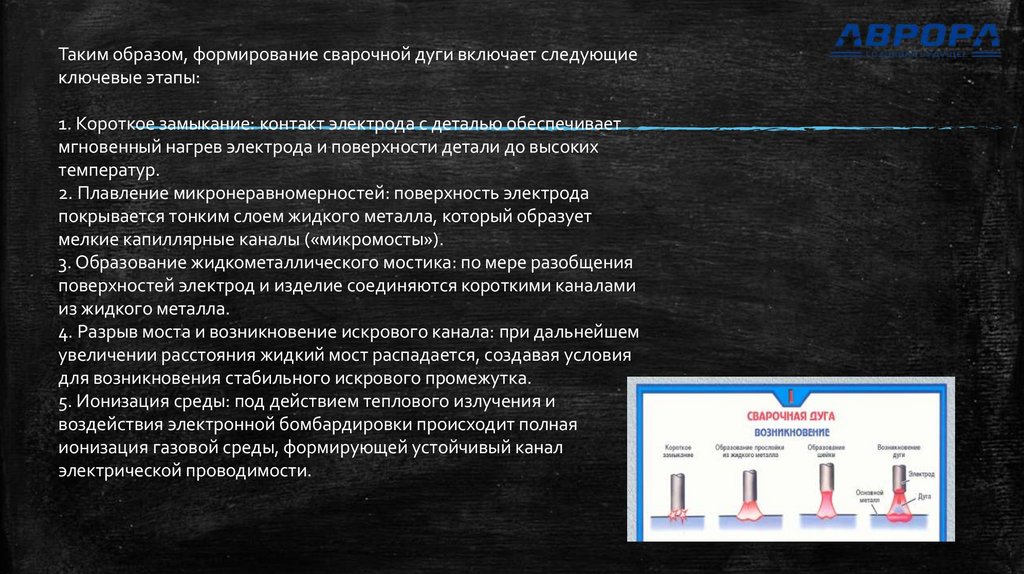

Таким образом, формирование сварочной дуги включает следующиеключевые этапы:

1. Короткое замыкание: контакт электрода с деталью обеспечивает

мгновенный нагрев электрода и поверхности детали до высоких

температур.

2. Плавление микронеравномерностей: поверхность электрода

покрывается тонким слоем жидкого металла, который образует

мелкие капиллярные каналы («микромосты»).

3. Образование жидкометаллического мостика: по мере разобщения

поверхностей электрод и изделие соединяются короткими каналами

из жидкого металла.

4. Разрыв моста и возникновение искрового канала: при дальнейшем

увеличении расстояния жидкий мост распадается, создавая условия

для возникновения стабильного искрового промежутка.

5. Ионизация среды: под действием теплового излучения и

воздействия электронной бомбардировки происходит полная

ионизация газовой среды, формирующей устойчивый канал

электрической проводимости.

Добавить

заголовок

слайда —

6. Температура дуги

Поддержаниеустойчивого горения

сварочной дуги

обеспечивается энергией

источника питания,

поддерживающей

необходимую

температуру и плотность

тока в канале разряда.

Высокая температура,

достигаемая в зоне

сварки (до нескольких

тысяч градусов Цельсия),

позволяет эффективно

расплавлять

металлические

материалы и формировать

прочное соединение

деталей.

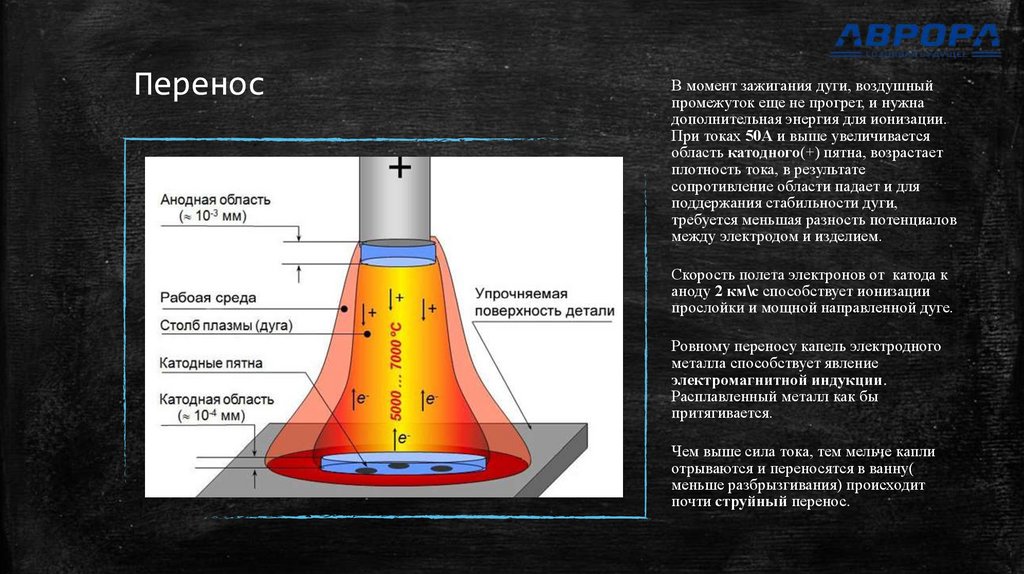

7. Перенос

В момент зажигания дуги, воздушныйпромежуток еще не прогрет, и нужна

дополнительная энергия для ионизации.

При токах 50А и выше увеличивается

область катодного(+) пятна, возрастает

плотность тока, в результате

сопротивление области падает и для

поддержания стабильности дуги,

требуется меньшая разность потенциалов

между электродом и изделием.

Скорость полета электронов от катода к

аноду 2 км\с способствует ионизации

прослойки и мощной направленной дуге.

Ровному переносу капель электродного

металла способствует явление

электромагнитной индукции.

Расплавленный металл как бы

притягивается.

Чем выше сила тока, тем мельче капли

отрываются и переносятся в ванну(

меньше разбрызгивания) происходит

почти струйный перенос.

8. Формирование шва

Далее стабильной сварочной дугойплавится стержень электрода и

основного металла. Происходит их

перемешивание( диффузия).

Теплотой дуги испаряется часть

покрытия электрода, создавая

защитное облако, препятствующее

окислению незащищенного

металла кислородом, находящимся

в воздухе. Расплавленная до

жидкого состояния обмазка

превращается в шлаковую защиту,

имеющую плотность ниже

расплавленного металла и

поднимающуюся наверх сварочной

ванны при остывании и

кристаллизации нового

металлического сплава, защищая

от окисления затвердевающий

металл шва.

9. Техника безопасности при проведении сварочных работ.

В процессе электросварки металлов возникают различные опасные факторы, которыенеобходимо учитывать:

Повышенные температуры поверхностей оборудования и материалов.

Повышенная температура воздуха в рабочей зоне.

Высокое напряжение в электрической цепи.

Ультрафиолетовое излучение и усиленная яркость света.

Образование искр и брызг расплавленного металла.

Работа на высоте.

Перемещение изделий, заготовок и материалов.

10. Для обеспечения безопасности необходимо строго соблюдать следующие меры предосторожности:

Использование средств индивидуальной защиты (СИЗ), включая спецодежду из негорючих

материалов, сварочные перчатки, маску со светофильтром и специальную ударопрочную

обувь. В случае необходимости — диэлектрические боты и перчатки.

Ограждение рабочего места для защиты окружающих от брызг и ультрафиолетового

излучения.

Применение только исправного инструмента и поддержание токопроводящего оборудования

в исправном состоянии для предотвращения коротких замыканий.

Проведение проверки окружающего пространства на наличие источников возгорания и

устранение всех потенциальных рисков, включая обеспыливание и огнеупорную изоляцию

легковоспламеняющихся материалов.

Наличие огнетушителя в непосредственной близости от рабочего места.

11. Урок 2 .Классификация видов сварки, отличие и применение каждого вида Ручная дуговая сварка РДС (ММА в международной

классификации)Метод ручной дуговой сварки

был впервые предложен в 1882

году русским учёным Н. Н.

Бенардосом, который изобрёл

способ сварки с

использованием электрической

дуги. Позже, в 1893 году, его

соотечественник Н. Г.

Славянов усовершенствовал

технологию, разработав

первый сварочный

трансформатор и предложив

использование покрытых

электродов. Эти достижения

положили начало развитию

РДС как эффективного и

качественного метода

соединения металлических

конструкций.

12. В дополнение…

Анатолий ПавловичБуденный в конце 80х

изобрел супер легкие

сварочные трансформаторы

и встроенные осцилляторы,

функции форсажа дуги и

горячего старта, но патенты

не были пущены в дело в

СССР, его разработками

активно пользуются за

рубежом, сам инженер

оказался не нужным и на

данный момент является

бездомным.

13. Принцип работы

РДС относится к категории сварки плавлением, где нагревметалла осуществляется за счёт электрической дуги.

Основные параметры, влияющие на процесс сварки,

включают силу тока, напряжение и длину дуги.

Сила тока определяет скорость плавления электрода

или проволоки. С увеличением силы тока скорость

плавления возрастает, что измеряется в килограммах в

час.

Напряжение влияет на длину, ширину и объём дуги.

При повышении напряжения длина дуги

увеличивается, что приводит к расширению конуса

дуги. Сварщик самостоятельно регулирует длину дуги,

изменяя этот параметр.

Класс 3

84

90

14.

▪ Вольт-амперная характеристика (ВАХ)сварочных аппаратов играет ключевую

роль в управлении процессом сварки.

Для РДС характерна падающая ВАХ,

при которой сила тока поддерживается

относительно постоянной при

значительных изменениях напряжения.

Это позволяет автоматически

корректировать напряжение для

поддержания стабильной длины дуги.

15.

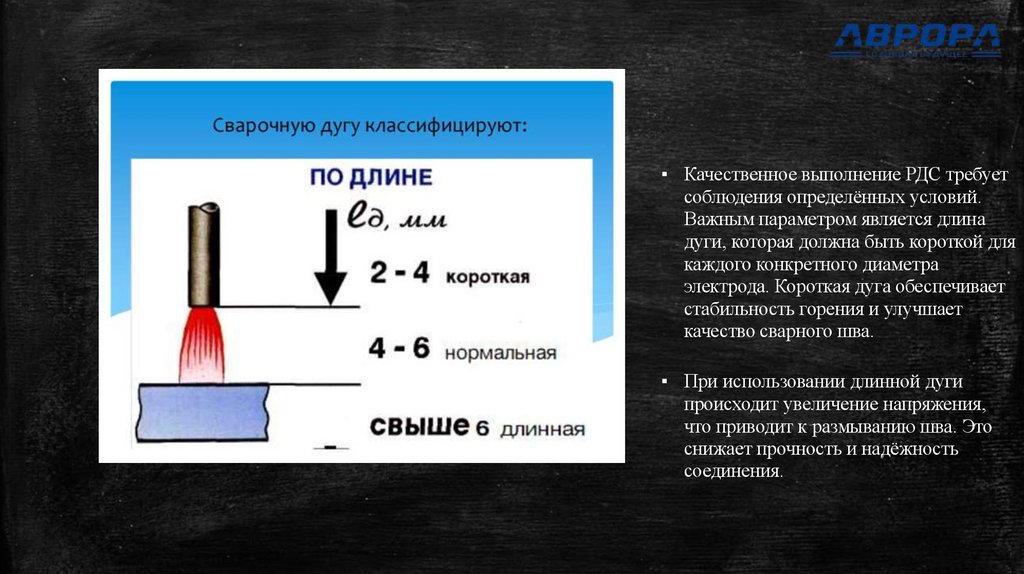

▪ Качественное выполнение РДС требуетсоблюдения определённых условий.

Важным параметром является длина

дуги, которая должна быть короткой для

каждого конкретного диаметра

электрода. Короткая дуга обеспечивает

стабильность горения и улучшает

качество сварного шва.

▪ При использовании длинной дуги

происходит увеличение напряжения,

что приводит к размыванию шва. Это

снижает прочность и надёжность

соединения.

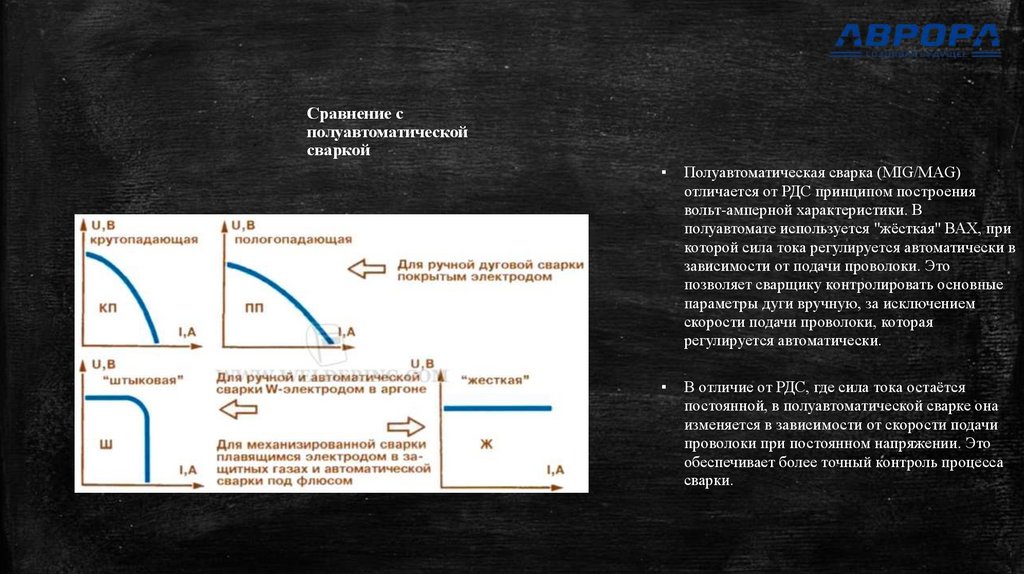

16. Сравнение с полуавтоматической сваркой

▪Полуавтоматическая сварка (MIG/MAG)

отличается от РДС принципом построения

вольт-амперной характеристики. В

полуавтомате используется "жёсткая" ВАХ, при

которой сила тока регулируется автоматически в

зависимости от подачи проволоки. Это

позволяет сварщику контролировать основные

параметры дуги вручную, за исключением

скорости подачи проволоки, которая

регулируется автоматически.

▪

В отличие от РДС, где сила тока остаётся

постоянной, в полуавтоматической сварке она

изменяется в зависимости от скорости подачи

проволоки при постоянном напряжении. Это

обеспечивает более точный контроль процесса

сварки.

17. Заключение

Ручная дуговая сварка и полуавтоматическая сварка представляют собой два различных метода, каждыйиз которых имеет свои особенности и принципы работы. Для обеспечения высокого качества сварных

соединений необходимо учитывать специфику каждого метода и соблюдать соответствующие

технологические параметры.

18.

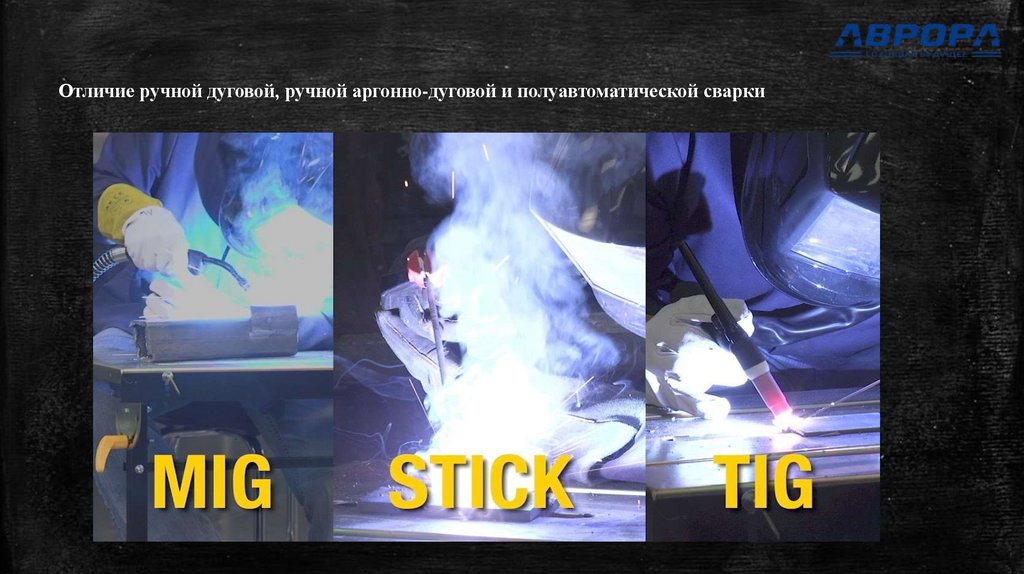

Отличие ручной дуговой, ручной аргонно-дуговой и полуавтоматической сварки19.

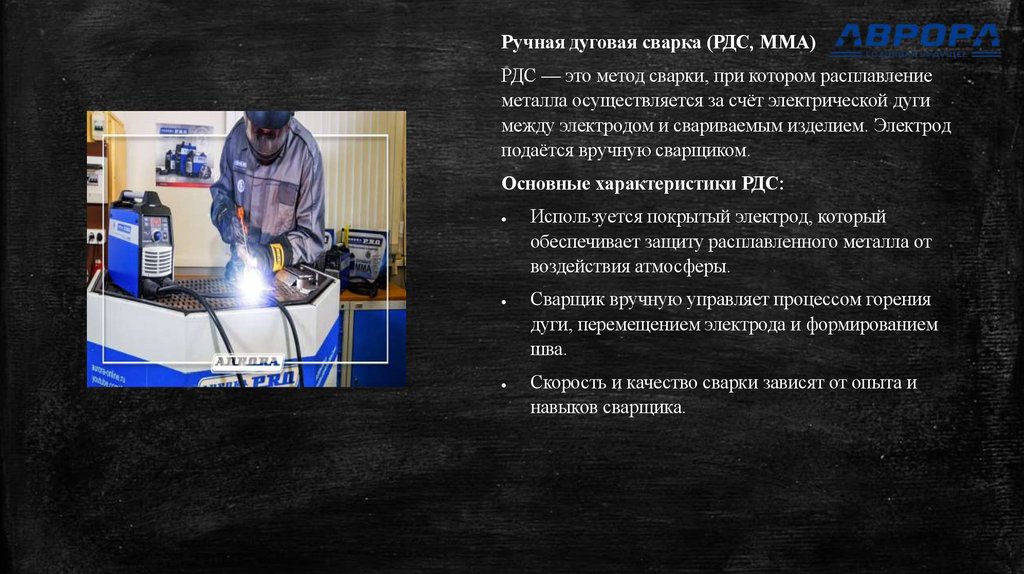

Ручная дуговая сварка (РДС, ММА)РДС — это метод сварки, при котором расплавление

металла осуществляется за счёт электрической дуги

между электродом и свариваемым изделием. Электрод

подаётся вручную сварщиком.

Основные характеристики РДС:

Используется покрытый электрод, который

обеспечивает защиту расплавленного металла от

воздействия атмосферы.

Сварщик вручную управляет процессом горения

дуги, перемещением электрода и формированием

шва.

Скорость и качество сварки зависят от опыта и

навыков сварщика.

20.

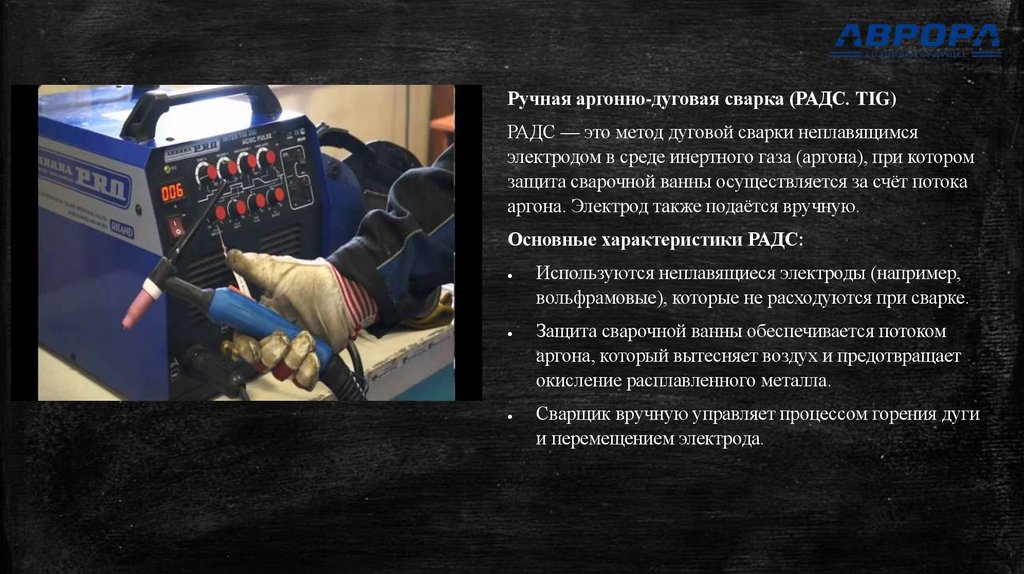

Ручная аргонно-дуговая сварка (РАДС. TIG)РАДС — это метод дуговой сварки неплавящимся

электродом в среде инертного газа (аргона), при котором

защита сварочной ванны осуществляется за счёт потока

аргона. Электрод также подаётся вручную.

Основные характеристики РАДС:

Используются неплавящиеся электроды (например,

вольфрамовые), которые не расходуются при сварке.

Защита сварочной ванны обеспечивается потоком

аргона, который вытесняет воздух и предотвращает

окисление расплавленного металла.

Сварщик вручную управляет процессом горения дуги

и перемещением электрода.

21.

Полуавтоматическая сварка (ПА. MIG-MAG)ПA — это метод сварки, при котором подача

присадочной проволоки осуществляется механически, а

управление горелкой и формирование шва — вручную.

Основные характеристики ПА:

Используется сварочная проволока, которая подаётся

в зону сварки автоматически через специальный

механизм подачи.

Защита сварочной ванны может обеспечиваться

различными газами (например, аргоном,

углекислотой или их смесью).

Сварщик вручную управляет горелкой,

перемещением и формированием шва, но подача

проволоки осуществляется механически.

22.

Отличия методов сварки:Тип электрода и защита сварочной ванны:

В РДС используется покрытый электрод, обеспечивающий защиту расплавленного металла.

В РАДС используется неплавящийся электрод и защита аргоном.

В ПА используется сварочная проволока, защита может обеспечиваться различными газами.

2. Управление процессом:

В РДС и РАДС управление процессом полностью осуществляется вручную.

В ПА подача проволоки механизирована, но управление горелкой и формирование шва остаются

ручными.

3. Качество и скорость сварки:

В РДС качество и скорость сварки зависят от опыта сварщика.

В РАДС и ПА использование механизированных компонентов может повысить качество и стабильность

процесса сварки.

23.

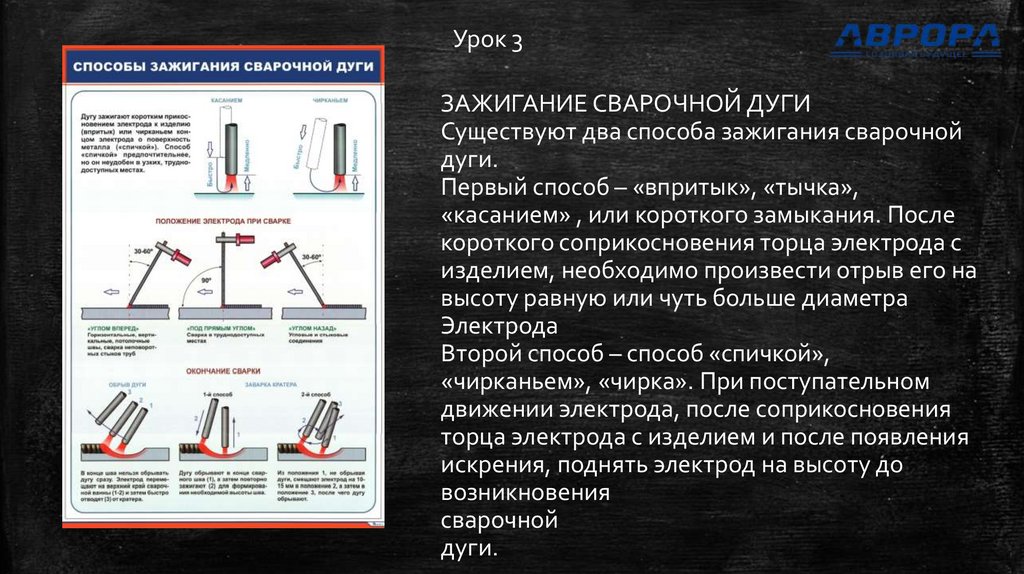

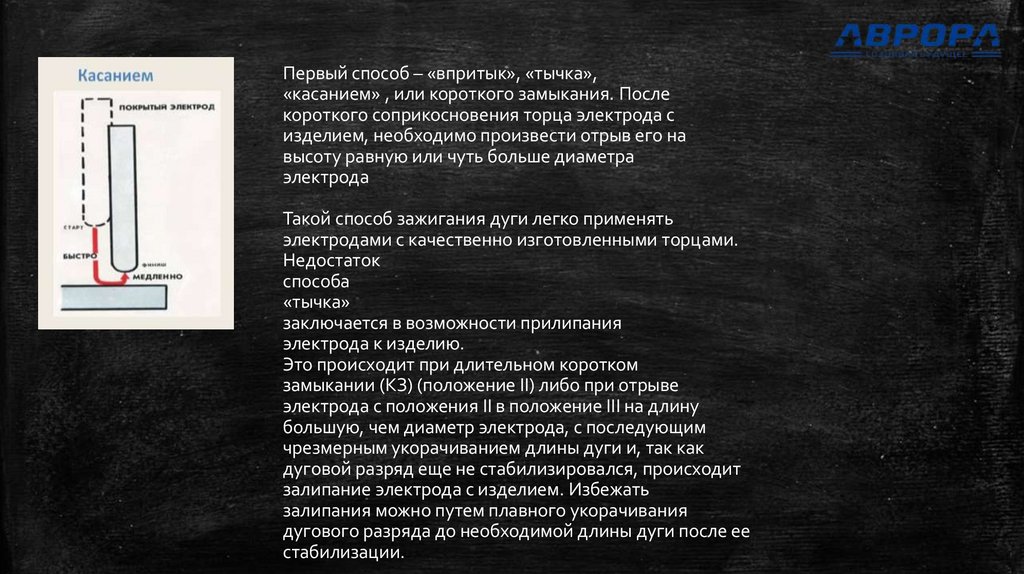

Урок 3ЗАЖИГАНИЕ СВАРОЧНОЙ ДУГИ

Существуют два способа зажигания сварочной

дуги.

Первый способ – «впритык», «тычка»,

«касанием» , или короткого замыкания. После

короткого соприкосновения торца электрода с

изделием, необходимо произвести отрыв его на

высоту равную или чуть больше диаметра

Электрода

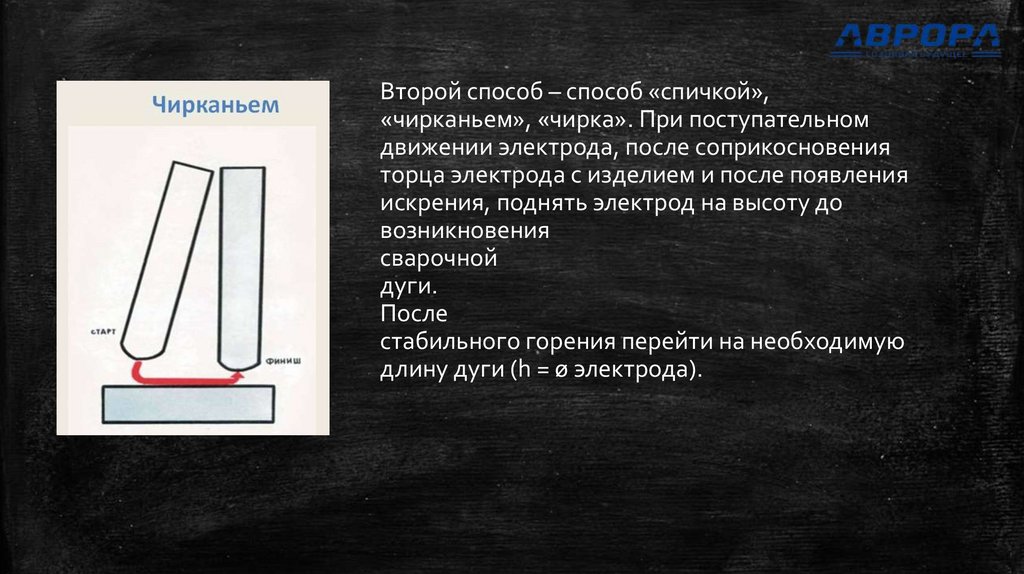

Второй способ – способ «спичкой»,

«чирканьем», «чирка». При поступательном

движении электрода, после соприкосновения

торца электрода с изделием и после появления

искрения, поднять электрод на высоту до

возникновения

сварочной

дуги.

24.

Первый способ – «впритык», «тычка»,«касанием» , или короткого замыкания. После

короткого соприкосновения торца электрода с

изделием, необходимо произвести отрыв его на

высоту равную или чуть больше диаметра

электрода

Такой способ зажигания дуги легко применять

электродами с качественно изготовленными торцами.

Недостаток

способа

«тычка»

заключается в возможности прилипания

электрода к изделию.

Это происходит при длительном коротком

замыкании (КЗ) (положение II) либо при отрыве

электрода с положения II в положение III на длину

большую, чем диаметр электрода, с последующим

чрезмерным укорачиванием длины дуги и, так как

дуговой разряд еще не стабилизировался, происходит

залипание электрода с изделием. Избежать

залипания можно путем плавного укорачивания

дугового разряда до необходимой длины дуги после ее

стабилизации.

25.

Второй способ – способ «спичкой»,«чирканьем», «чирка». При поступательном

движении электрода, после соприкосновения

торца электрода с изделием и после появления

искрения, поднять электрод на высоту до

возникновения

сварочной

дуги.

После

стабильного горения перейти на необходимую

длину дуги (h = ø электрода).

26.

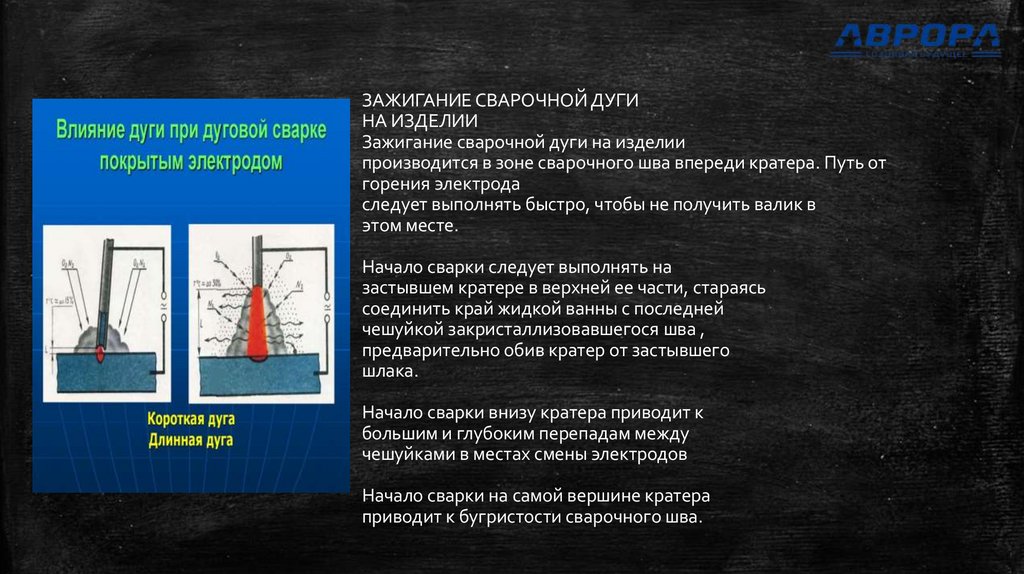

ЗАЖИГАНИЕ СВАРОЧНОЙ ДУГИНА ИЗДЕЛИИ

Зажигание сварочной дуги на изделии

производится в зоне сварочного шва впереди кратера. Путь от

горения электрода

следует выполнять быстро, чтобы не получить валик в

этом месте.

Начало сварки следует выполнять на

застывшем кратере в верхней ее части, стараясь

соединить край жидкой ванны с последней

чешуйкой закристаллизовавшегося шва ,

предварительно обив кратер от застывшего

шлака.

Начало сварки внизу кратера приводит к

большим и глубоким перепадам между

чешуйками в местах смены электродов

Начало сварки на самой вершине кратера

приводит к бугристости сварочного шва.

27.

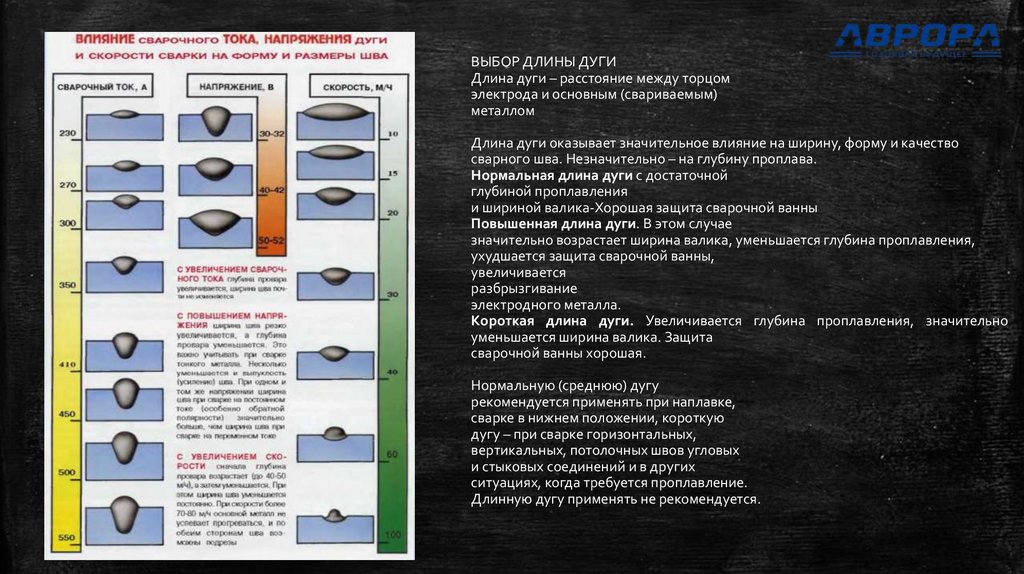

ВЫБОР ДЛИНЫ ДУГИДлина дуги – расстояние между торцом

электрода и основным (свариваемым)

металлом

Длина дуги оказывает значительное влияние на ширину, форму и качество

сварного шва. Незначительно – на глубину проплава.

Нормальная длина дуги с достаточной

глубиной проплавления

и шириной валика-Хорошая защита сварочной ванны

Повышенная длина дуги. В этом случае

значительно возрастает ширина валика, уменьшается глубина проплавления,

ухудшается защита сварочной ванны,

увеличивается

разбрызгивание

электродного металла.

Короткая длина дуги. Увеличивается глубина проплавления, значительно

уменьшается ширина валика. Защита

сварочной ванны хорошая.

Нормальную (среднюю) дугу

рекомендуется применять при наплавке,

сварке в нижнем положении, короткую

дугу – при сварке горизонтальных,

вертикальных, потолочных швов угловых

и стыковых соединений и в других

ситуациях, когда требуется проплавление.

Длинную дугу применять не рекомендуется.

28.

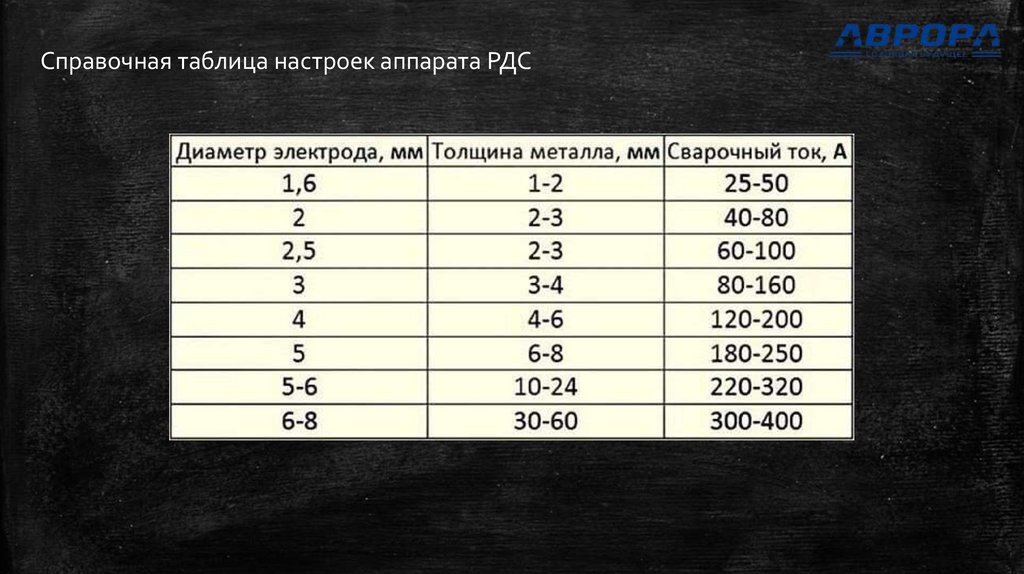

Справочная таблица настроек аппарата РДС29.

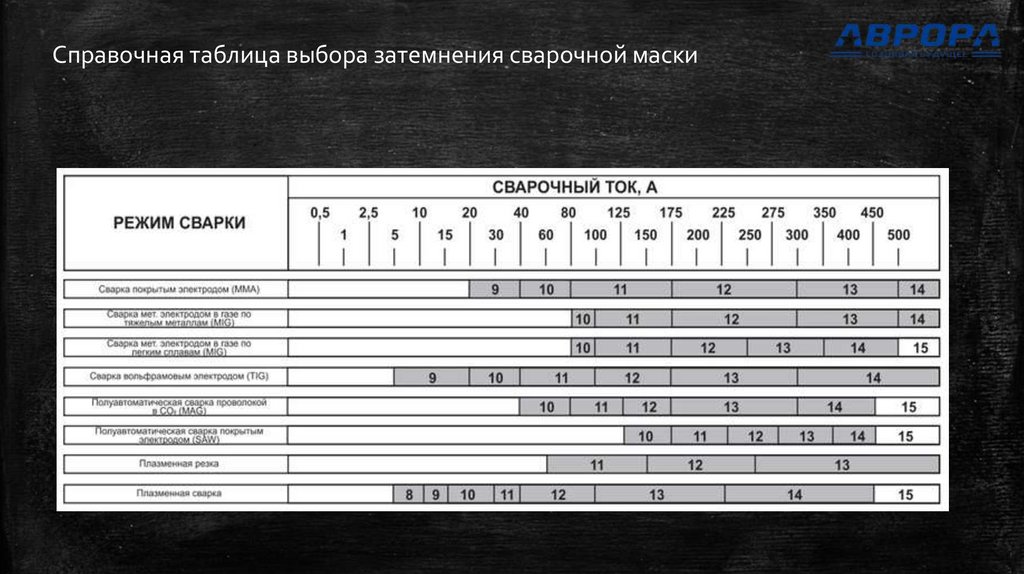

Справочная таблица выбора затемнения сварочной маски30.

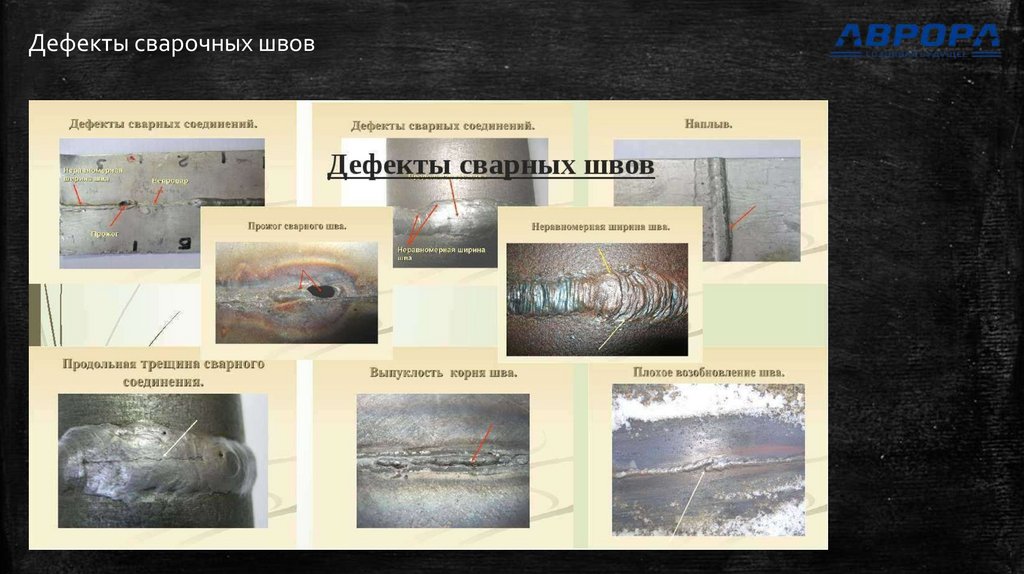

Дефекты сварочных швов31.

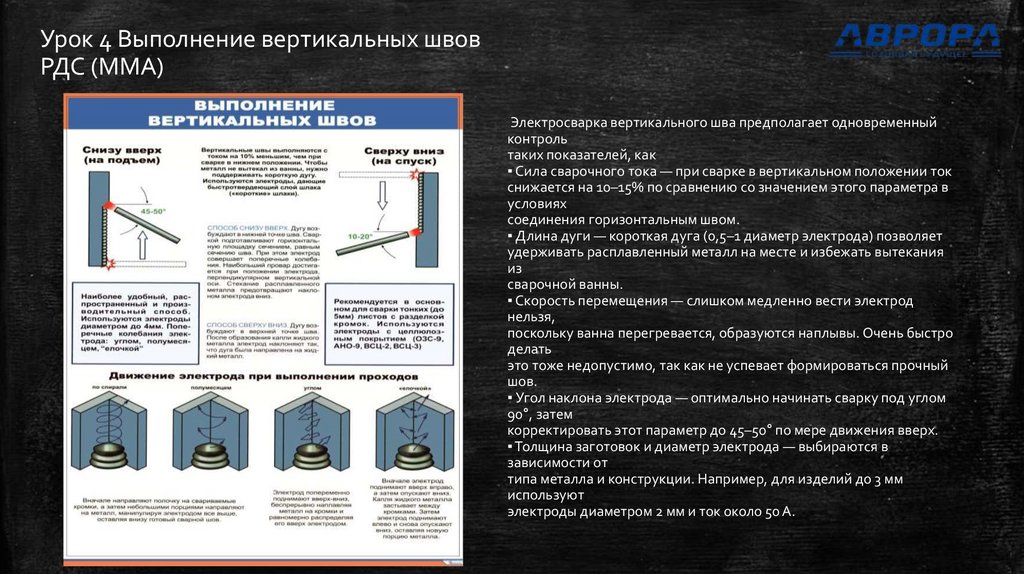

Урок 4 Выполнение вертикальных швовРДС (ММА)

Электросварка вертикального шва предполагает одновременный

контроль

таких показателей, как

▪ Сила сварочного тока — при сварке в вертикальном положении ток

снижается на 10–15% по сравнению со значением этого параметра в

условиях

соединения горизонтальным швом.

▪ Длина дуги — короткая дуга (0,5–1 диаметр электрода) позволяет

удерживать расплавленный металл на месте и избежать вытекания

из

сварочной ванны.

▪ Скорость перемещения — слишком медленно вести электрод

нельзя,

поскольку ванна перегревается, образуются наплывы. Очень быстро

делать

это тоже недопустимо, так как не успевает формироваться прочный

шов.

▪ Угол наклона электрода — оптимально начинать сварку под углом

90°, затем

корректировать этот параметр до 45–50° по мере движения вверх.

▪ Толщина заготовок и диаметр электрода — выбираются в

зависимости от

типа металла и конструкции. Например, для изделий до 3 мм

используют

электроды диаметром 2 мм и ток около 50 А.

32.

Сварка «Снизу вверх»▪ Эта вертикальная техника сварки применяется реже из-за высокой сложности.

Электрод начинают вести от верхнего края вниз, при этом важно:

▪ контролировать стекание металла;

▪ поддерживать минимальную длину дуги;

▪ наклонить электрод назад (примерно на 10–15°);

▪ не перегревать ванну, чтобы избежать стекания капель.

▪ Можно отметить плюсы этого метода:

▪ меньшее количество времени, затрачиваемого на исполнение процесса;

▪ узкий шов и экономия материала.

▪ Есть у данного метода и недостатки:

▪ высокие требования к технике выполнения;

▪ повышенный риск дефектов сварных швов.

▪ Этот способ применяется при сварке тонких листов металла,

когда требуется узкий, аккуратный шов.

▪▪ Это более надежный и популярный способ, которым чаще варят вертикальный

шов. В данном случае электрод устанавливается у основания шва под прямым

углом, по мере движения вверх устройство наклоняется до 45–50°. Каждый

следующий слой накладывается на уже застывший металл,

создавая устойчивую опору.

Преимуществами метода выступают следующие аспекты:

металл успевает застыть до того, как стечет;

достигаются высокая прочность и равномерность;

способ подходит для толстых заготовок и сложных конструкций.

Важно соблюдать ритм и контролировать ширину шва,

чтобы избежать дефектов —

подрезов, трещин и кратеров.

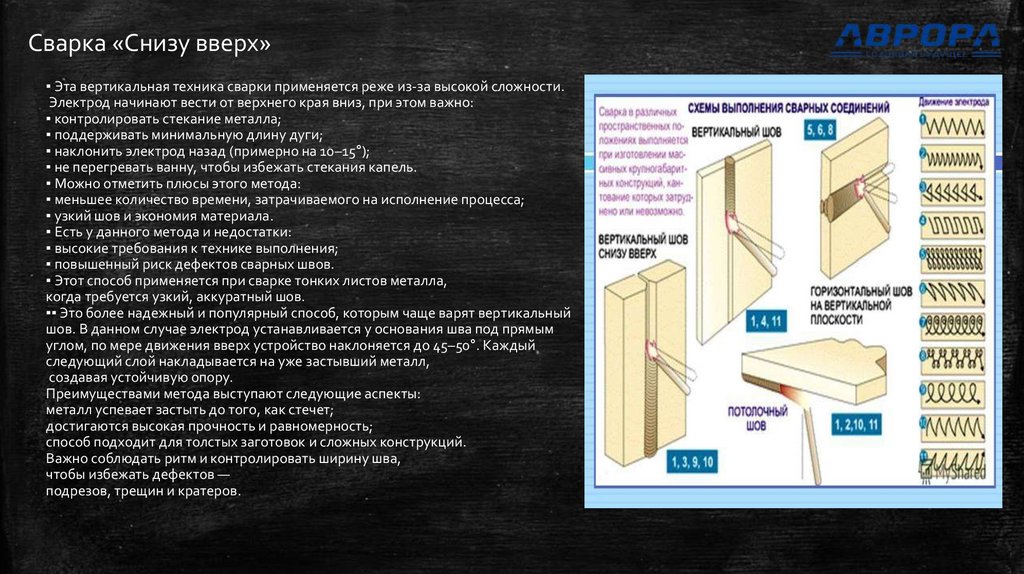

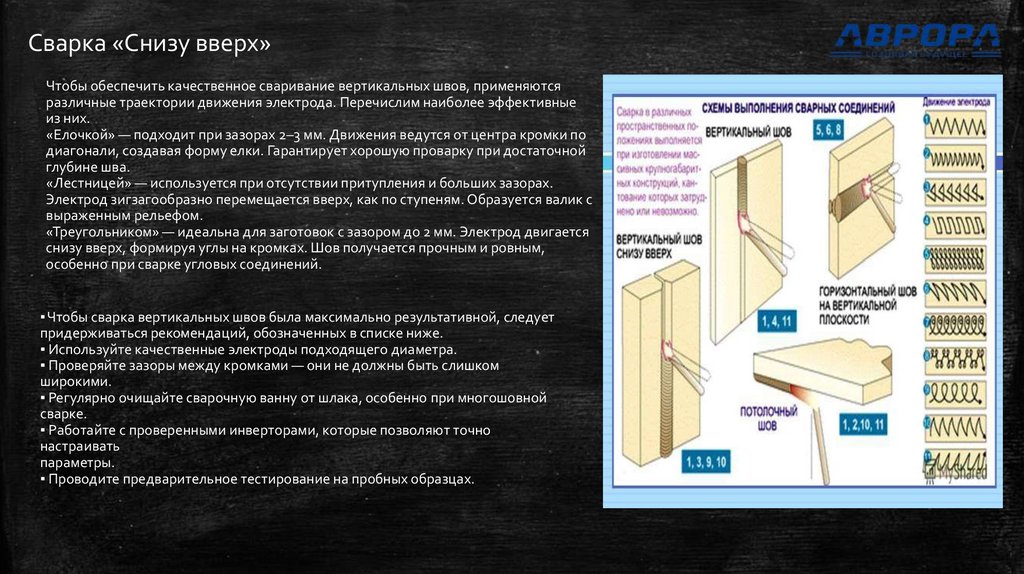

33.

Сварка «Снизу вверх»Чтобы обеспечить качественное сваривание вертикальных швов, применяются

различные траектории движения электрода. Перечислим наиболее эффективные

из них.

«Елочкой» — подходит при зазорах 2–3 мм. Движения ведутся от центра кромки по

диагонали, создавая форму елки. Гарантирует хорошую проварку при достаточной

глубине шва.

«Лестницей» — используется при отсутствии притупления и больших зазорах.

Электрод зигзагообразно перемещается вверх, как по ступеням. Образуется валик с

выраженным рельефом.

«Треугольником» — идеальна для заготовок с зазором до 2 мм. Электрод двигается

снизу вверх, формируя углы на кромках. Шов получается прочным и ровным,

особенно при сварке угловых соединений.

▪Чтобы сварка вертикальных швов была максимально результативной, следует

придерживаться рекомендаций, обозначенных в списке ниже.

▪ Используйте качественные электроды подходящего диаметра.

▪ Проверяйте зазоры между кромками — они не должны быть слишком

широкими.

▪ Регулярно очищайте сварочную ванну от шлака, особенно при многошовной

сварке.

▪ Работайте с проверенными инверторами, которые позволяют точно

настраивать

параметры.

▪ Проводите предварительное тестирование на пробных образцах.

34.

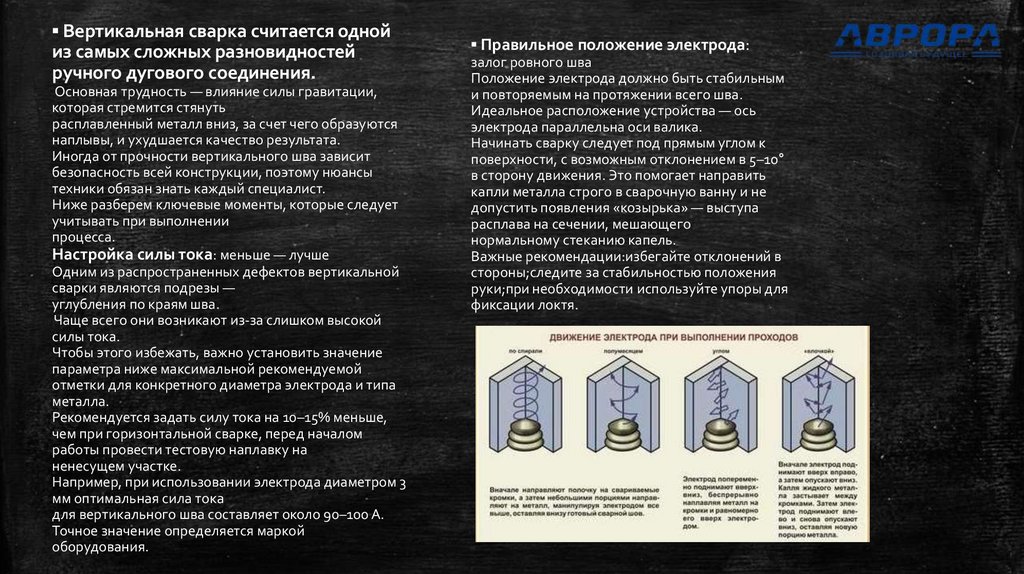

▪ Вертикальная сварка считается однойиз самых сложных разновидностей

ручного дугового соединения.

Основная трудность — влияние силы гравитации,

которая стремится стянуть

расплавленный металл вниз, за счет чего образуются

наплывы, и ухудшается качество результата.

Иногда от прочности вертикального шва зависит

безопасность всей конструкции, поэтому нюансы

техники обязан знать каждый специалист.

Ниже разберем ключевые моменты, которые следует

учитывать при выполнении

процесса.

Настройка силы тока: меньше — лучше

Одним из распространенных дефектов вертикальной

сварки являются подрезы —

углубления по краям шва.

Чаще всего они возникают из-за слишком высокой

силы тока.

Чтобы этого избежать, важно установить значение

параметра ниже максимальной рекомендуемой

отметки для конкретного диаметра электрода и типа

металла.

Рекомендуется задать силу тока на 10–15% меньше,

чем при горизонтальной сварке, перед началом

работы провести тестовую наплавку на

ненесущем участке.

Например, при использовании электрода диаметром 3

мм оптимальная сила тока

для вертикального шва составляет около 90–100 А.

Точное значение определяется маркой

оборудования.

▪ Правильное положение электрода:

залог ровного шва

Положение электрода должно быть стабильным

и повторяемым на протяжении всего шва.

Идеальное расположение устройства — ось

электрода параллельна оси валика.

Начинать сварку следует под прямым углом к

поверхности, с возможным отклонением в 5–10°

в сторону движения. Это помогает направить

капли металла строго в сварочную ванну и не

допустить появления «козырька» — выступа

расплава на сечении, мешающего

нормальному стеканию капель.

Важные рекомендации:избегайте отклонений в

стороны;следите за стабильностью положения

руки;при необходимости используйте упоры для

фиксации локтя.

35.

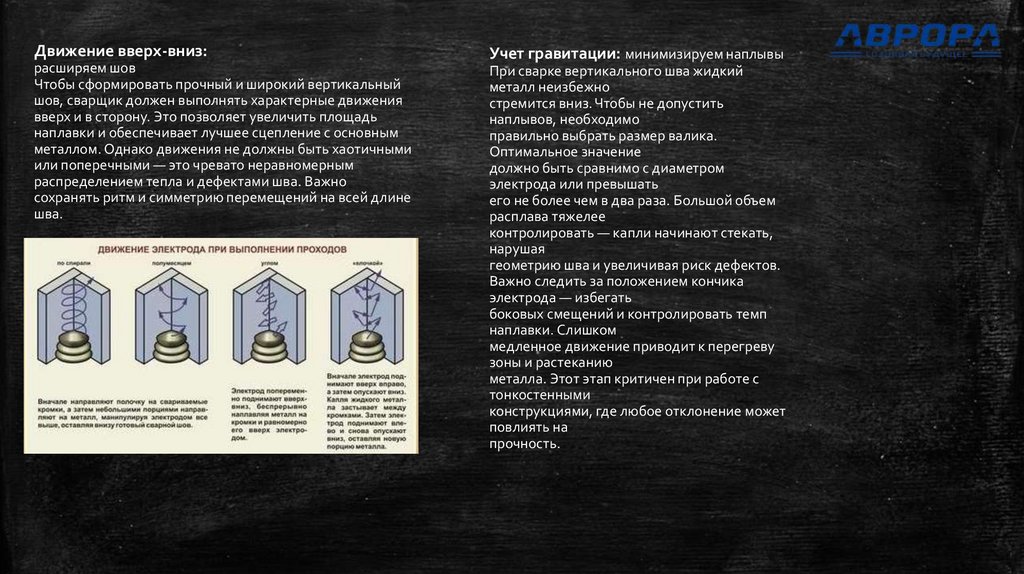

Движение вверх-вниз:расширяем шов

Чтобы сформировать прочный и широкий вертикальный

шов, сварщик должен выполнять характерные движения

вверх и в сторону. Это позволяет увеличить площадь

наплавки и обеспечивает лучшее сцепление с основным

металлом. Однако движения не должны быть хаотичными

или поперечными — это чревато неравномерным

распределением тепла и дефектами шва. Важно

сохранять ритм и симметрию перемещений на всей длине

шва.

Учет гравитации: минимизируем наплывы

При сварке вертикального шва жидкий

металл неизбежно

стремится вниз. Чтобы не допустить

наплывов, необходимо

правильно выбрать размер валика.

Оптимальное значение

должно быть сравнимо с диаметром

электрода или превышать

его не более чем в два раза. Большой объем

расплава тяжелее

контролировать — капли начинают стекать,

нарушая

геометрию шва и увеличивая риск дефектов.

Важно следить за положением кончика

электрода — избегать

боковых смещений и контролировать темп

наплавки. Слишком

медленное движение приводит к перегреву

зоны и растеканию

металла. Этот этап критичен при работе с

тонкостенными

конструкциями, где любое отклонение может

повлиять на

прочность.

36.

Контроль капли: уменьшаем дугу — увеличиваемКачество

▪ Качество сварного соединения во многом зависит от

размера капель металла, которые попадают в

сварочную ванну.

Чем они меньше, тем быстрее

застывают, формируя плотный и прочный шов.

Чтобы добиться этого, нужно:

▪ сократить длину дуги (расстояние между электродом

и деталью);

▪ избегать резких отклонений в сторону;

▪ работать с минимальным напряжением, достаточным

для стабильного горения дуги.

▪ При корректном контроле дуги электрод «прилипает»

к металлу, но не теряет стабильности горения. Это

снижает разбрызгивание и улучшает управляемость

процесса

37.

Сварка горизонтальных швовГоризонтальные швы при сварке —

это соединения, которые

располагаются в горизонтальном

положении, например, стыковые

швы в горизонтальном положении.

Такие швы могут быть сложными

из-за стекания расплавленного

металла на нижнюю кромку, из-за

чего на верхней кромке может

появиться подрез. Чтобы

предотвратить это, рекомендуется

делать скос верхней кромки, при

этом нижнюю не трогать — она

будет задерживать металл в ванне

38.

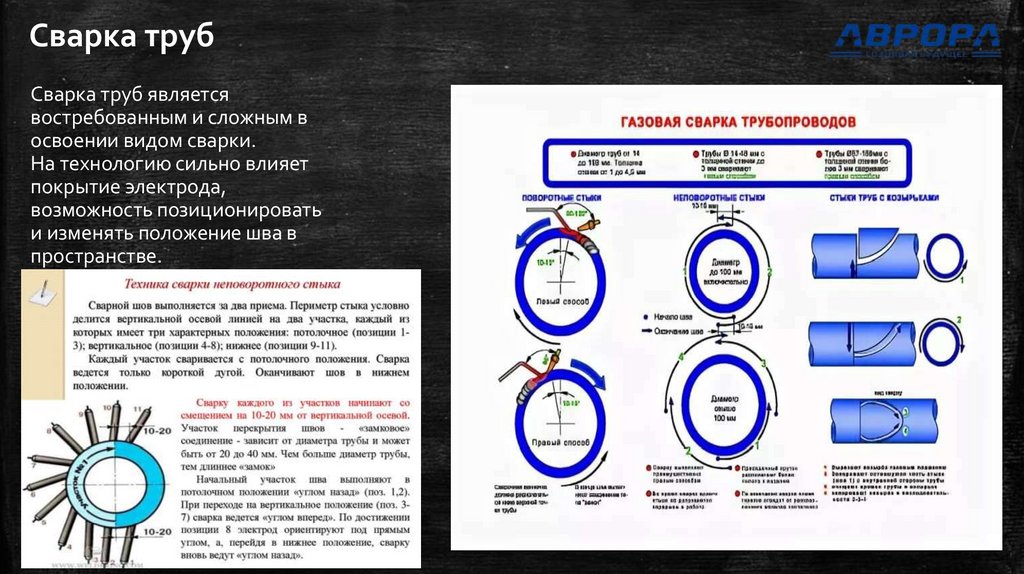

Сварка трубСварка труб является

востребованным и сложным в

освоении видом сварки.

На технологию сильно влияет

покрытие электрода,

возможность позиционировать

и изменять положение шва в

пространстве.

Промышленность

Промышленность