Похожие презентации:

Технология_заочно

1. ТЕХНОЛОГИИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

2. Металлургия - область науки и техники, охватывающая процессы получения металлов из руд или других видов сырья, а также

процессы, связанные с изменениемхимического состава, структуры и свойств

металлических сплавов и производством

разнообразных металлических изделий из них.

В первоначальном, узком значении —

искусство извлечения металлов из руд. В

настоящее время металлургия является также

отраслью промышленности.

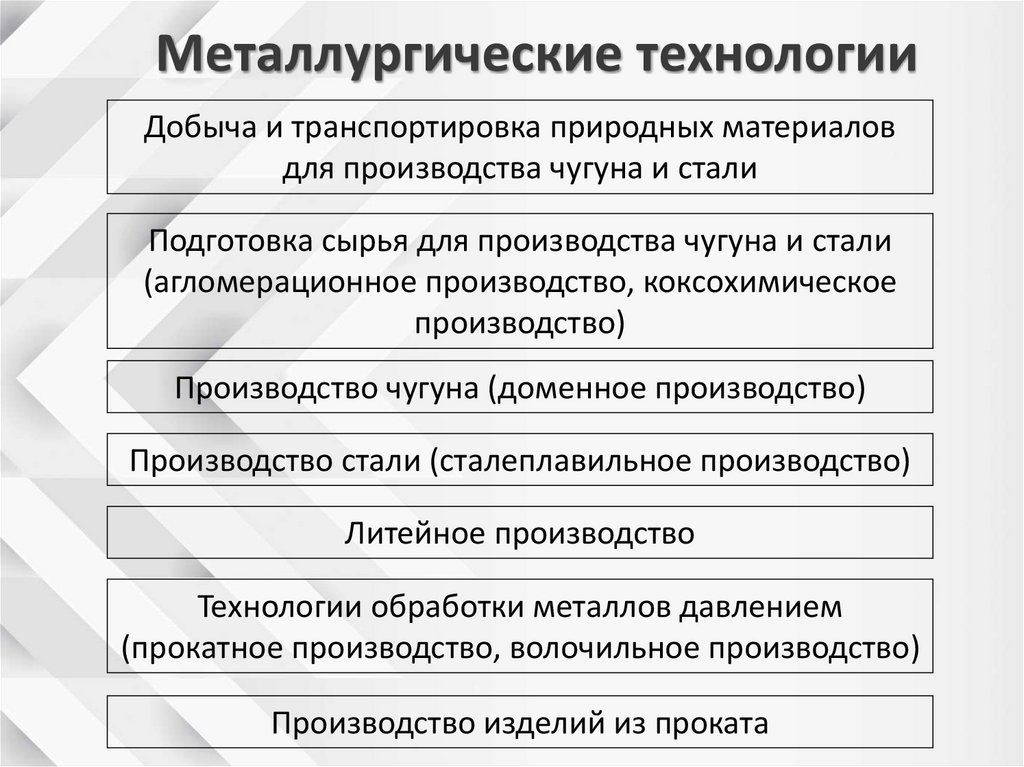

3. Металлургические технологии

Добыча и транспортировка природных материаловдля производства чугуна и стали

Подготовка сырья для производства чугуна и стали

(агломерационное производство, коксохимическое

производство)

Производство чугуна (доменное производство)

Производство стали (сталеплавильное производство)

Литейное производство

Технологии обработки металлов давлением

(прокатное производство, волочильное производство)

Производство изделий из проката

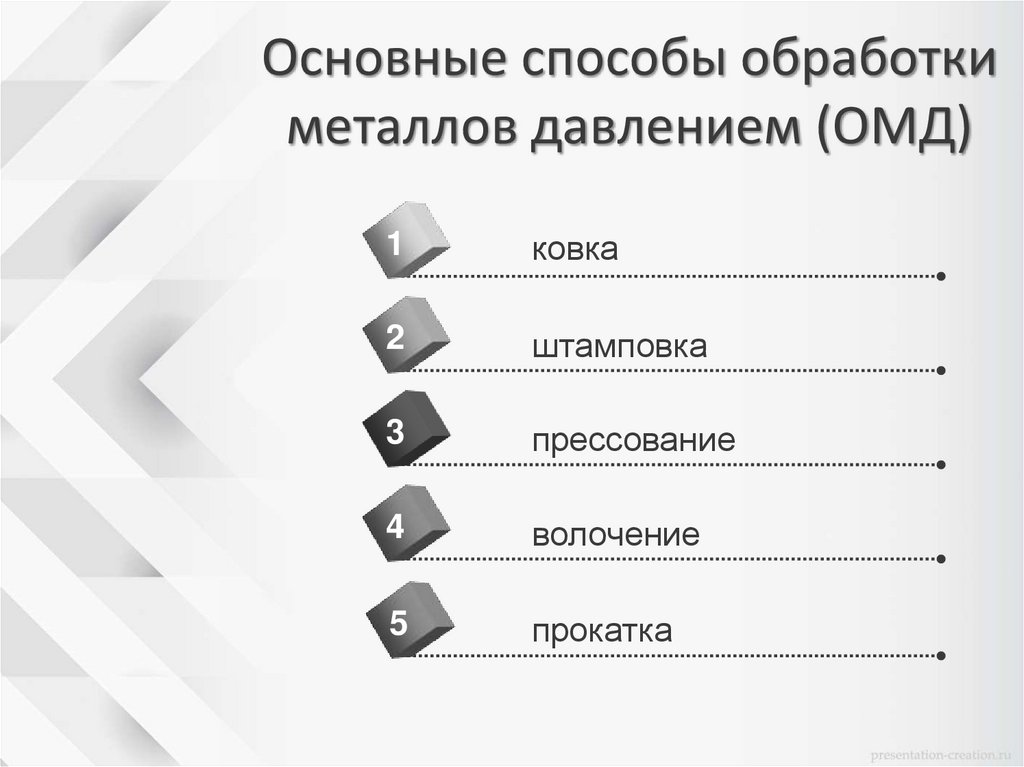

4. Основные способы обработки металлов давлением (ОМД)

1ковка

2

штамповка

3

прессование

4

волочение

5

прокатка

5. Ковка

(наиболее древний способ)заключается в том, что вся заготовка

или ее участки подвергается ударному

воздействию бойка молота или пресса.

Воздействие инструмента на боковые

поверхности заготовки отсутствует.

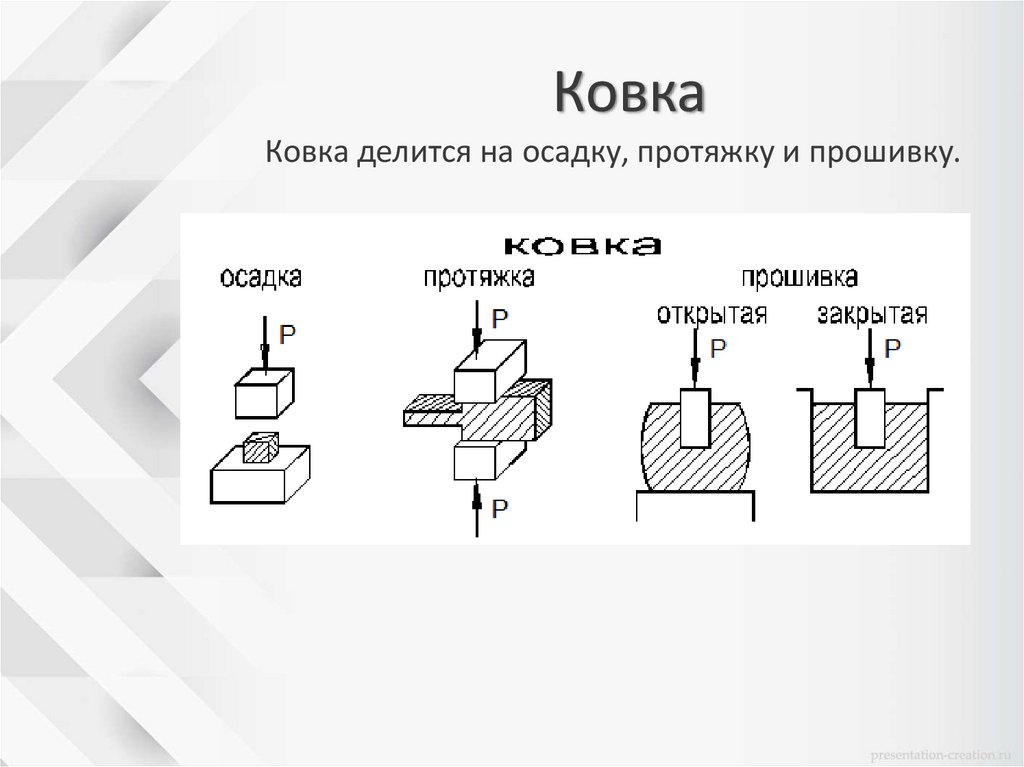

6. Ковка

Ковка делится на осадку, протяжку и прошивку.7. Штамповка

разновидность ковки в замкнутой полостиштампа.

Под воздействием давления заготовка деформируется

и заполняет полость штампа. Сложные изделия

получают последовательной штамповкой в ряде

штампов, форма полости которых постепенно

приближается к форме готовой поковки.

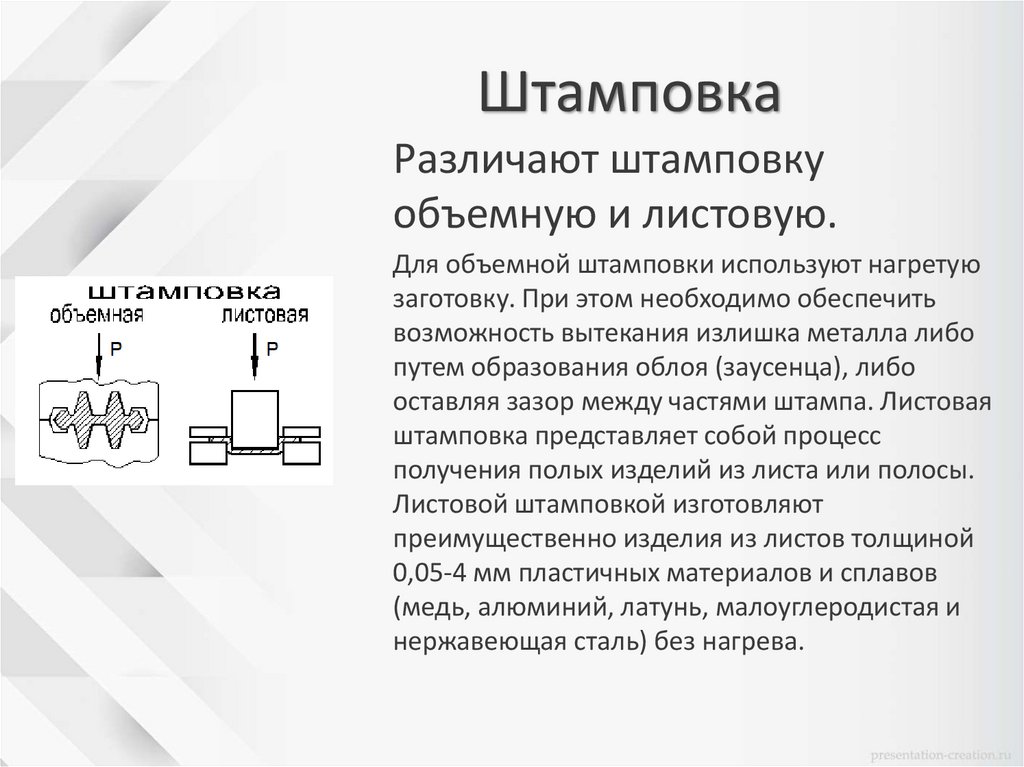

8. Штамповка

Различают штамповкуобъемную и листовую.

Для объемной штамповки используют нагретую

заготовку. При этом необходимо обеспечить

возможность вытекания излишка металла либо

путем образования облоя (заусенца), либо

оставляя зазор между частями штампа. Листовая

штамповка представляет собой процесс

получения полых изделий из листа или полосы.

Листовой штамповкой изготовляют

преимущественно изделия из листов толщиной

0,05-4 мм пластичных материалов и сплавов

(медь, алюминий, латунь, малоуглеродистая и

нержавеющая сталь) без нагрева.

9. Прессование

выдавливание слитка или катаной заготовки подвоздействием пуансона через отверстие

матрицы.

При этом сечение изделия приобретает форму отверстия.

Используется для производства прутков с различной формой

поперечного сечения и труб, в том числе с внутренними и

наружными ребрами.

10. Прессование

Различают прессованиепрямое и обратное.

При прямом прессовании истечение

металла происходит в направлении

давления, т.е. заготовка перемещается

относительно стенок контейнера и на

контактной поверхности появляются

силы трения. Матрица остается

неподвижной. При обратном

прессование направление давления и

направление течения металла –

противоположны. Возможно

одновременное использование

прямого и обратного прессования.

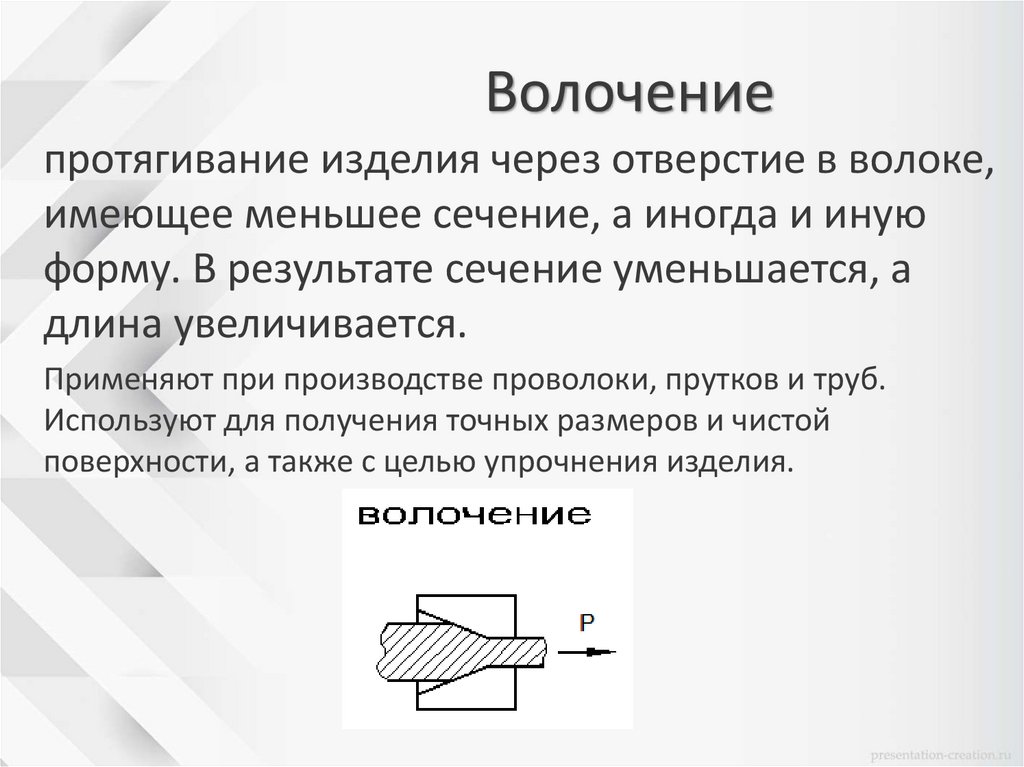

11. Волочение

протягивание изделия через отверстие в волоке,имеющее меньшее сечение, а иногда и иную

форму. В результате сечение уменьшается, а

длина увеличивается.

Применяют при производстве проволоки, прутков и труб.

Используют для получения точных размеров и чистой

поверхности, а также с целью упрочнения изделия.

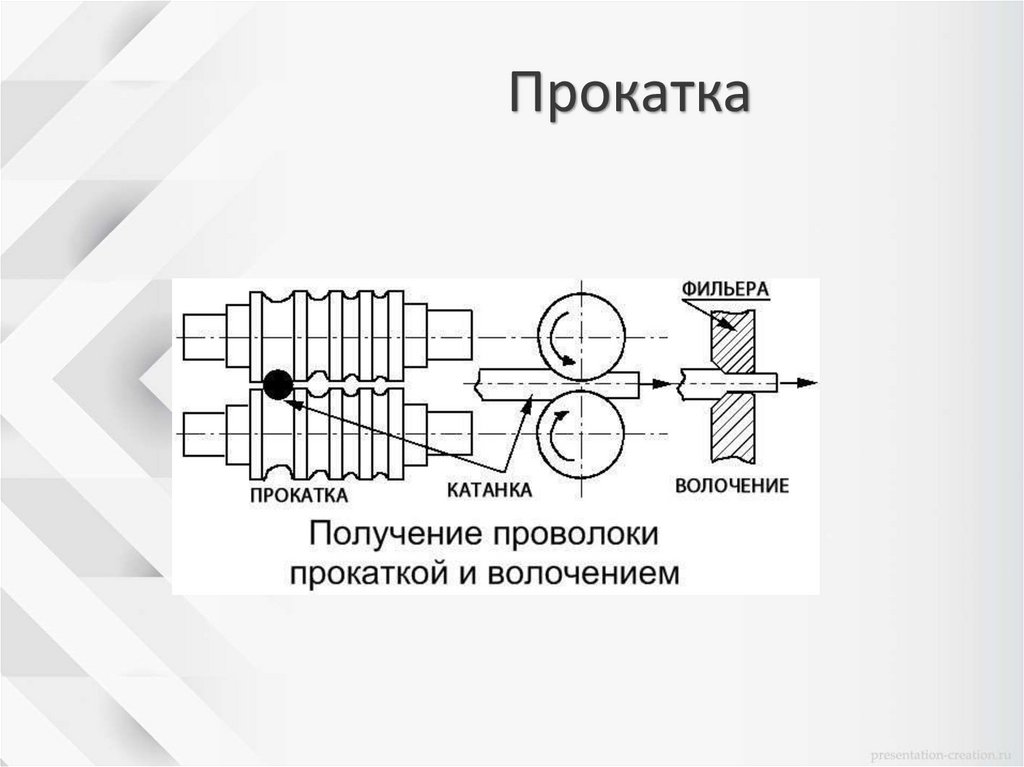

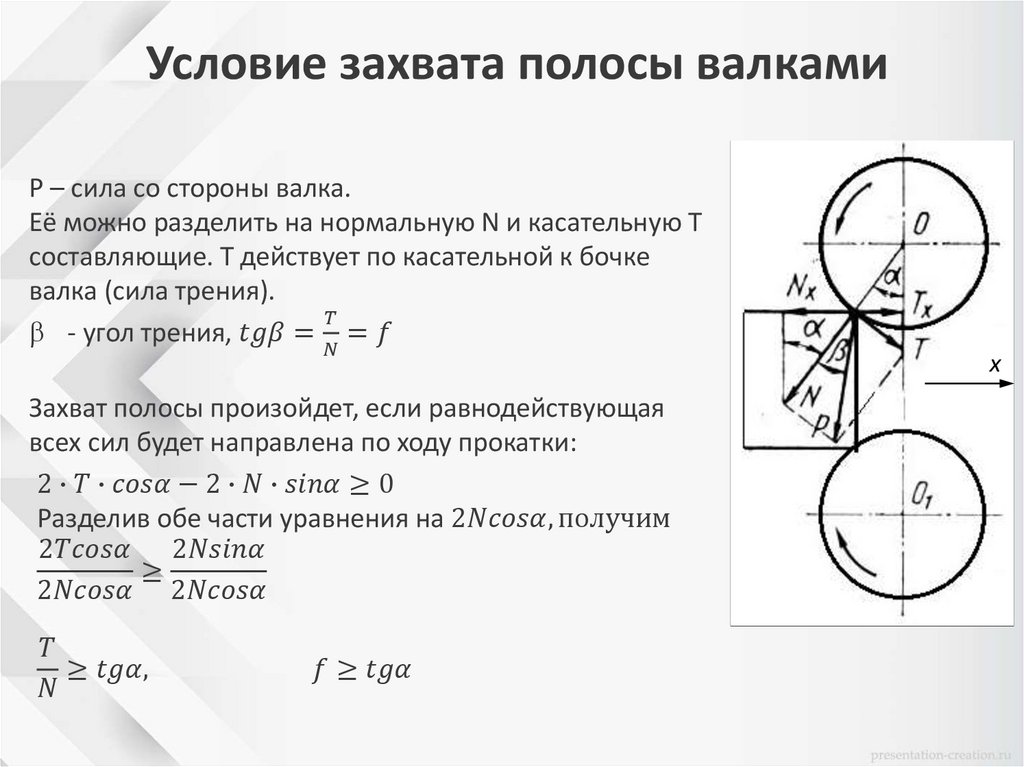

12. Прокатка

обжатие металла между вращающимисявалками с изменением формы поперечного

сечения или соотношения геометрических

размеров сечения.

Слиток или заготовка благодаря действию сил трения втягивается валками в

зазор между ними, обжимается по высоте и вытягивается по длине и ширине.

При этом заготовка принимает форму зазора между валками, называемого

калибром.

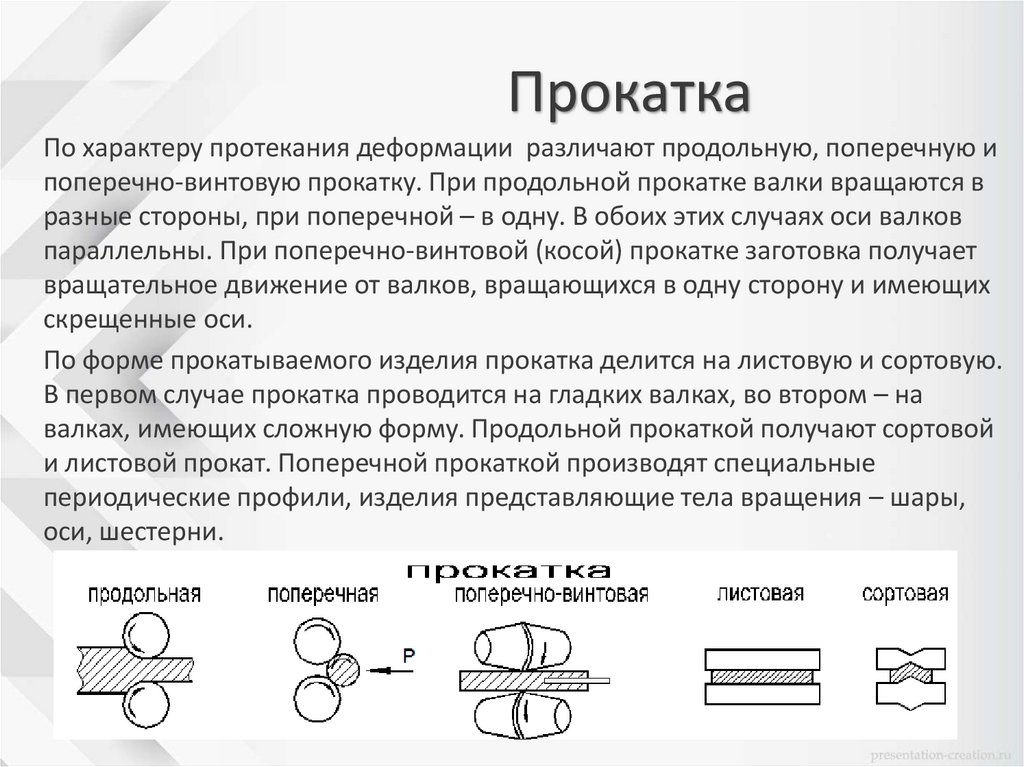

13. Прокатка

По характеру протекания деформации различают продольную, поперечную ипоперечно-винтовую прокатку. При продольной прокатке валки вращаются в

разные стороны, при поперечной – в одну. В обоих этих случаях оси валков

параллельны. При поперечно-винтовой (косой) прокатке заготовка получает

вращательное движение от валков, вращающихся в одну сторону и имеющих

скрещенные оси.

По форме прокатываемого изделия прокатка делится на листовую и сортовую.

В первом случае прокатка проводится на гладких валках, во втором – на

валках, имеющих сложную форму. Продольной прокаткой получают сортовой

и листовой прокат. Поперечной прокаткой производят специальные

периодические профили, изделия представляющие тела вращения – шары,

оси, шестерни.

14. Прокатка

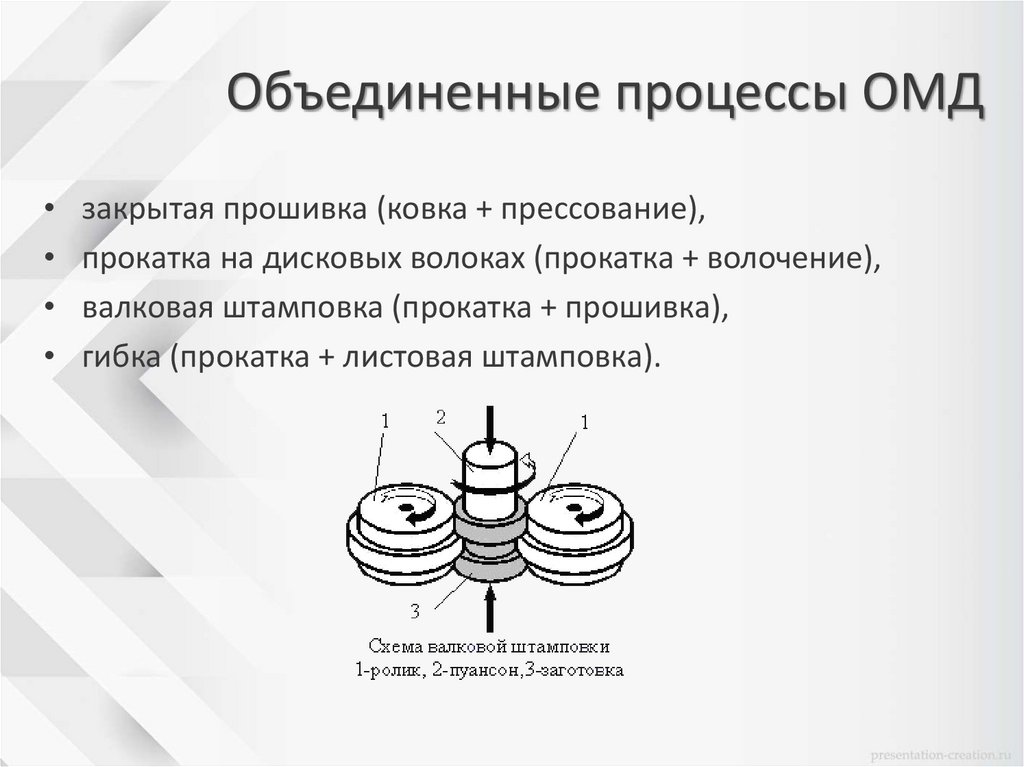

15. Объединенные процессы ОМД

закрытая прошивка (ковка + прессование),

прокатка на дисковых волоках (прокатка + волочение),

валковая штамповка (прокатка + прошивка),

гибка (прокатка + листовая штамповка).

16. Процессы ОМД

При прокатке, волочении и прессовании инструментдействует на обрабатываемый металл непрерывно, а

при ковке и штамповке – периодически (ударом).

Последовательные процессы являются более

совершенными, чем периодическими. При

последовательных процессах можно применять

высокие скорости обработки, их легче

автоматизировать и механизировать.

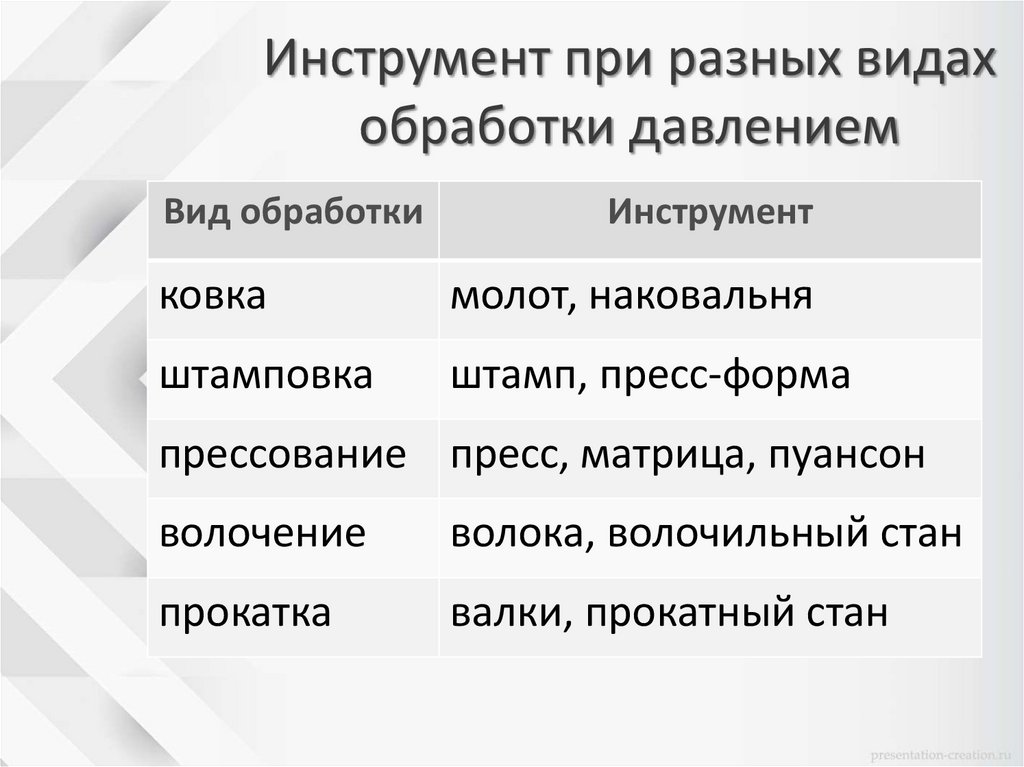

17. Инструмент при разных видах обработки давлением

Вид обработкиИнструмент

ковка

молот, наковальня

штамповка

штамп, пресс-форма

прессование пресс, матрица, пуансон

волочение

волока, волочильный стан

прокатка

валки, прокатный стан

18. Классификация видов обработки

<0.3Тплхолодная

0.30.7Тпл

теплая

>0.7Тпл

горячая

19. Классификация видов обработки

По температуре, при которой происходит обработка металла, различаютхолодную и горячую ОМД. Холодная ОМД происходит при температуре ниже

0,3Тпл, т.е. без подогрева. Горячая ОМД происходит при температуре выше

0,7Тпл.

Практически трудно создать условия для холодной и горячей обработки

давлением в чистом виде. Поэтому часто наблюдается неполная холодная и

неполная горячая обработка. Температура неполной холодной обработки

давлением равна 0,3-0,5Тпл. Нагрев в этом случае может происходить как в

результате выделения тепла при деформации, так и от внешних источников

(так называемая теплая обработка). Температура неполной горячей

обработки – 0,5-0,7Тпл. Такая обработка приводит к неоднородной структуре

материала и пониженным механическим свойствам и поэтому нежелательна.

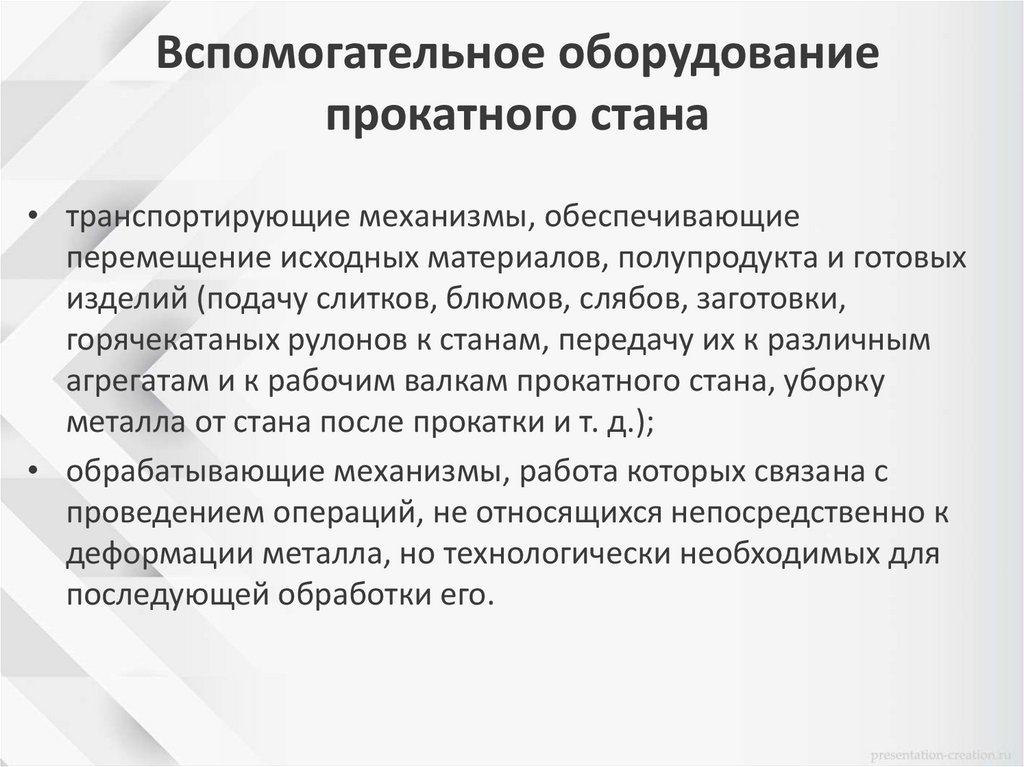

20. Прокатный стан

Прокатный стан – комплекс машин, служащихдля осуществления процесса прокатки и

выполнения вспомогательных операций:

транспортировки заготовки к валкам, уборки

после прокатки, резки, охлаждения, правки,

штабелирования и свертывания в рулоны, бунты

и т.д.

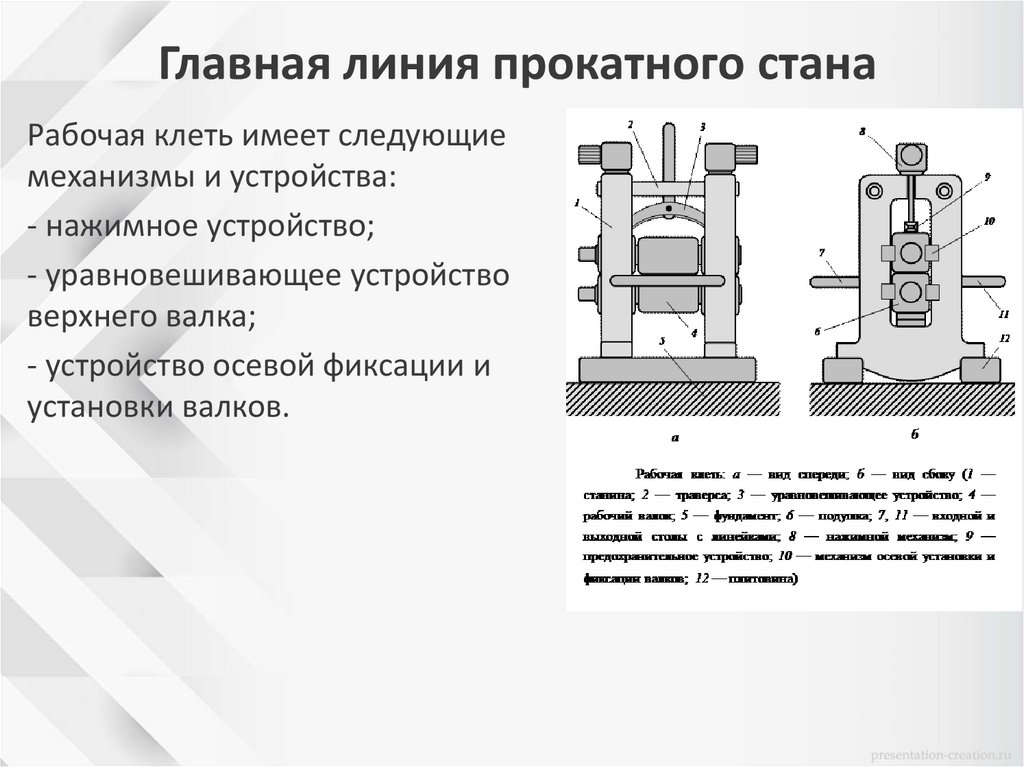

21. Прокатный стан

Деформация металла происходит в рабочейклети, которая состоит из двух станин, валков с

подушками, механизмов для регулирования

степени обжатия, а также настройки клети и

валковой арматуры.

Прокатные станы классифицируют по числу и

расположению валков, числу и расположению

рабочих клетей и по назначению.

22. Расположение валков в рабочих клетях

В зависимости от конструкции и расположениявалков рабочие клети прокатных станов можно

разделить на три группы:

• клети с горизонтальными валками (наиболее

распространены),

• клети с вертикальными валками,

• клети с косорасположенными валками.

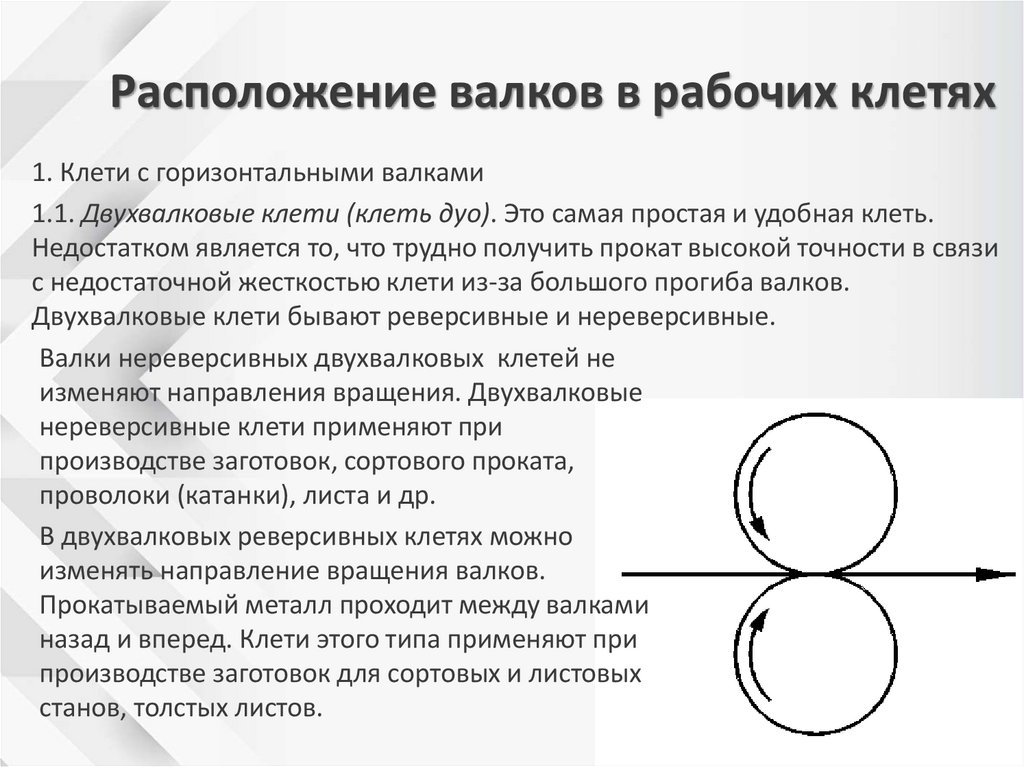

23. Расположение валков в рабочих клетях

1. Клети с горизонтальными валками1.1. Двухвалковые клети (клеть дуо). Это самая простая и удобная клеть.

Недостатком является то, что трудно получить прокат высокой точности в связи

с недостаточной жесткостью клети из-за большого прогиба валков.

Двухвалковые клети бывают реверсивные и нереверсивные.

Валки нереверсивных двухвалковых клетей не

изменяют направления вращения. Двухвалковые

нереверсивные клети применяют при

производстве заготовок, сортового проката,

проволоки (катанки), листа и др.

В двухвалковых реверсивных клетях можно

изменять направление вращения валков.

Прокатываемый металл проходит между валками

назад и вперед. Клети этого типа применяют при

производстве заготовок для сортовых и листовых

станов, толстых листов.

24. Расположение валков в рабочих клетях

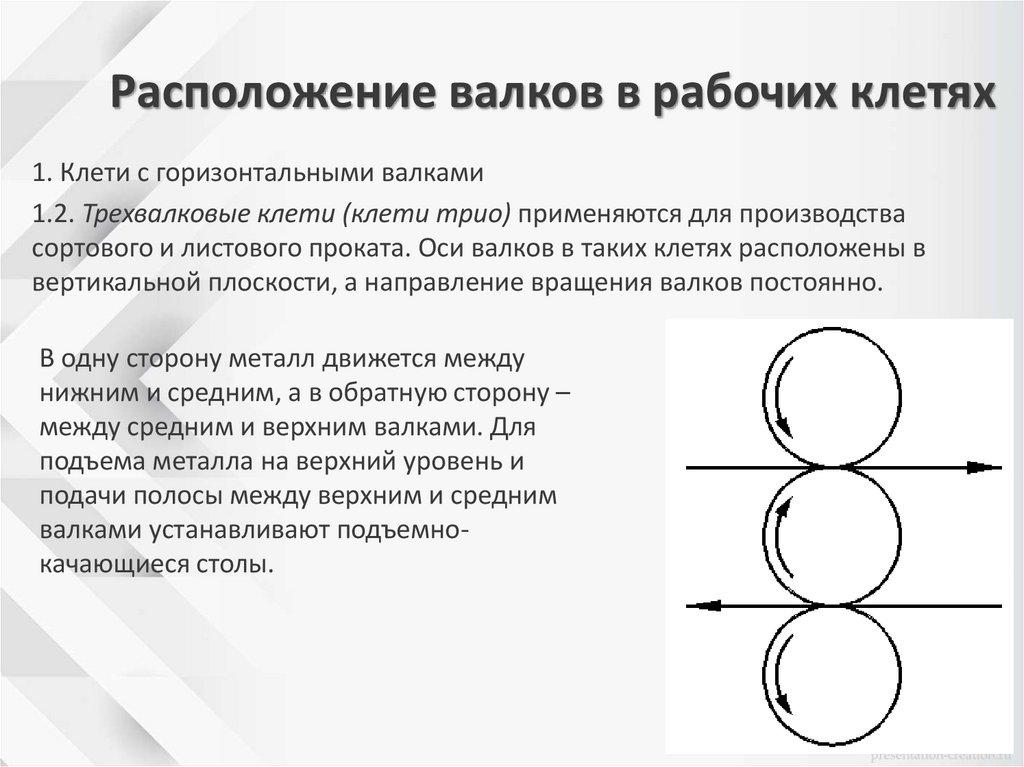

1. Клети с горизонтальными валками1.2. Трехвалковые клети (клети трио) применяются для производства

сортового и листового проката. Оси валков в таких клетях расположены в

вертикальной плоскости, а направление вращения валков постоянно.

В одну сторону металл движется между

нижним и средним, а в обратную сторону –

между средним и верхним валками. Для

подъема металла на верхний уровень и

подачи полосы между верхним и средним

валками устанавливают подъемнокачающиеся столы.

25. Расположение валков в рабочих клетях

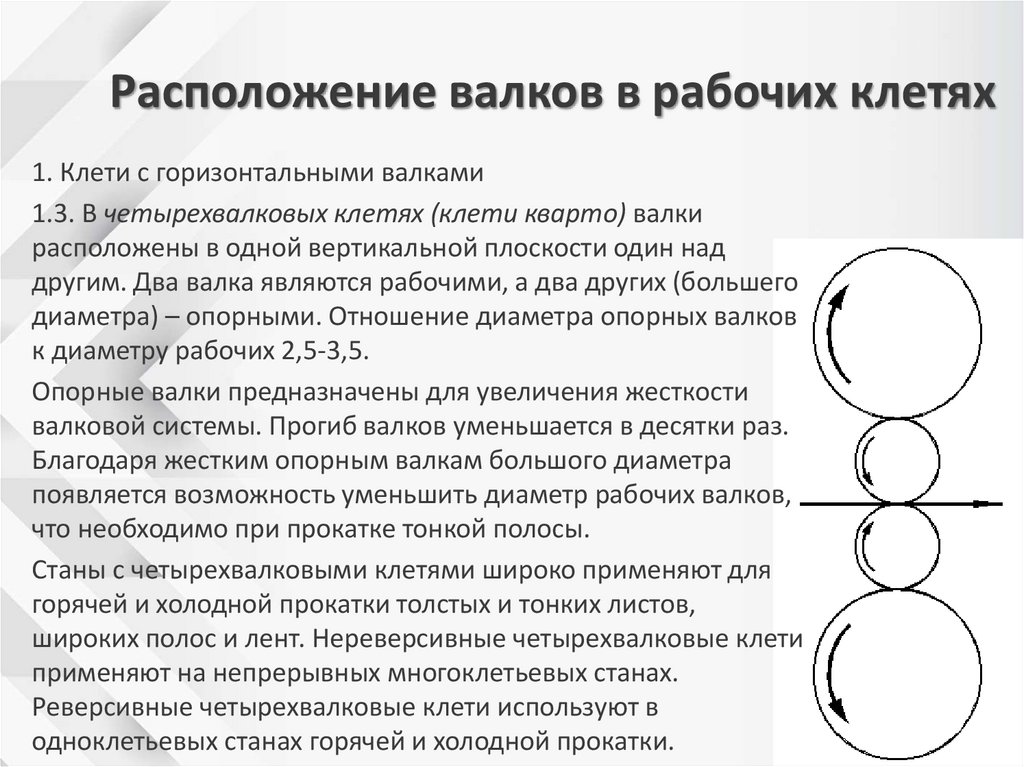

1. Клети с горизонтальными валками1.3. В четырехвалковых клетях (клети кварто) валки

расположены в одной вертикальной плоскости один над

другим. Два валка являются рабочими, а два других (большего

диаметра) – опорными. Отношение диаметра опорных валков

к диаметру рабочих 2,5-3,5.

Опорные валки предназначены для увеличения жесткости

валковой системы. Прогиб валков уменьшается в десятки раз.

Благодаря жестким опорным валкам большого диаметра

появляется возможность уменьшить диаметр рабочих валков,

что необходимо при прокатке тонкой полосы.

Станы с четырехвалковыми клетями широко применяют для

горячей и холодной прокатки толстых и тонких листов,

широких полос и лент. Нереверсивные четырехвалковые клети

применяют на непрерывных многоклетьевых станах.

Реверсивные четырехвалковые клети используют в

одноклетьевых станах горячей и холодной прокатки.

26. Расположение валков в рабочих клетях

1. Клети с горизонтальными валками1.3. Четырехвалковые клети (клети кварто)

27. Расположение валков в рабочих клетях

1. Клети с горизонтальными валками1.4. К многовалковым клетям относятся шести-,

двенадцати- и двадцативалковые клети. Они

характеризуются повышенной жесткостью станин и

меньшим прогибом рабочих валков. Такие клети

используются для холодной прокатки тончайшей ленты и

фольги толщиной 0,2-0,005 мм в рулонах с точными

допусками по толщине. Диаметр рабочих валков 50-100 мм.

Примером многовалковой клети может служить

планетарная клеть. На такой клети за один пропуск можно

получить большое суммарное обжатие (толщина подката 5080 мм, толщина готовой полосы 2-5 мм, коэффициент

вытяжки 20-40). Однако, в связи со ступенчатым процессом

обжатия возникает опасность динамических нагрузок,

поэтому скорость полосы не должна превышать 1-2 м/с. В

последнее время такие клети используют в совмещенных

литейно-прокатных агрегатах.

28. Расположение валков в рабочих клетях

2. Клети с вертикальными валкамиМогут использоваться и отдельно, но чаще используются в универсальных

клетях, где они чередуются с горизонтальными клетями. Применяют

реверсивные двухвалковые (например, слябинги) или четырехвалковые

универсальные клети (например, толстолистовые), вертикальные валки

которых располагают со стороны входа или выхода металла из клети. В

отличие от обычных универсальных в универсальных балочных клетях

вертикальные валки являются неприводными и находятся в одной

вертикальной плоскости с горизонтальными валками. Эти клети применяют

только для прокатки широкополочных двутавровых балок, но в последнее

время их начинают использовать и для прокатки других профилей (например,

рельсов).

29. Расположение валков в рабочих клетях

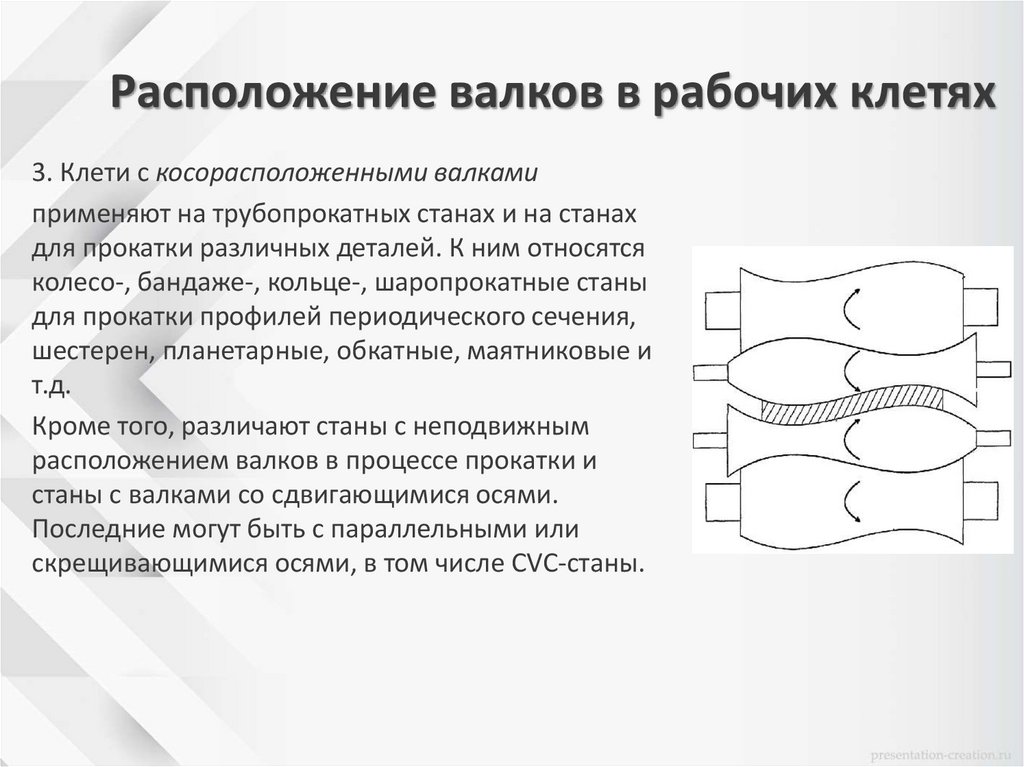

3. Клети с косорасположенными валкамиприменяют на трубопрокатных станах и на станах

для прокатки различных деталей. К ним относятся

колесо-, бандаже-, кольце-, шаропрокатные станы

для прокатки профилей периодического сечения,

шестерен, планетарные, обкатные, маятниковые и

т.д.

Кроме того, различают станы с неподвижным

расположением валков в процессе прокатки и

станы с валками со сдвигающимися осями.

Последние могут быть с параллельными или

скрещивающимися осями, в том числе CVC-станы.

30. Число и взаимное расположение прокатных клетей

Число и расположение клетей определяется назначением стана, заданнойпроизводительностью и технологией прокатки.

По этому признаку станы разделяют на

• одноклетьевые,

• линейные,

• станы с последовательным расположением клетей,

• непрерывные станы.

31. Число и взаимное расположение прокатных клетей

Наиболее простыми являются линейные станы.Клети одной группы расположены вдоль одной линии и имеют общий привод.

Производительность таких станов невелика. Преимущество: небольшие

затраты на строительство, что определяет их применение для производства

небольших партий проката.

32. Число и взаимное расположение прокатных клетей

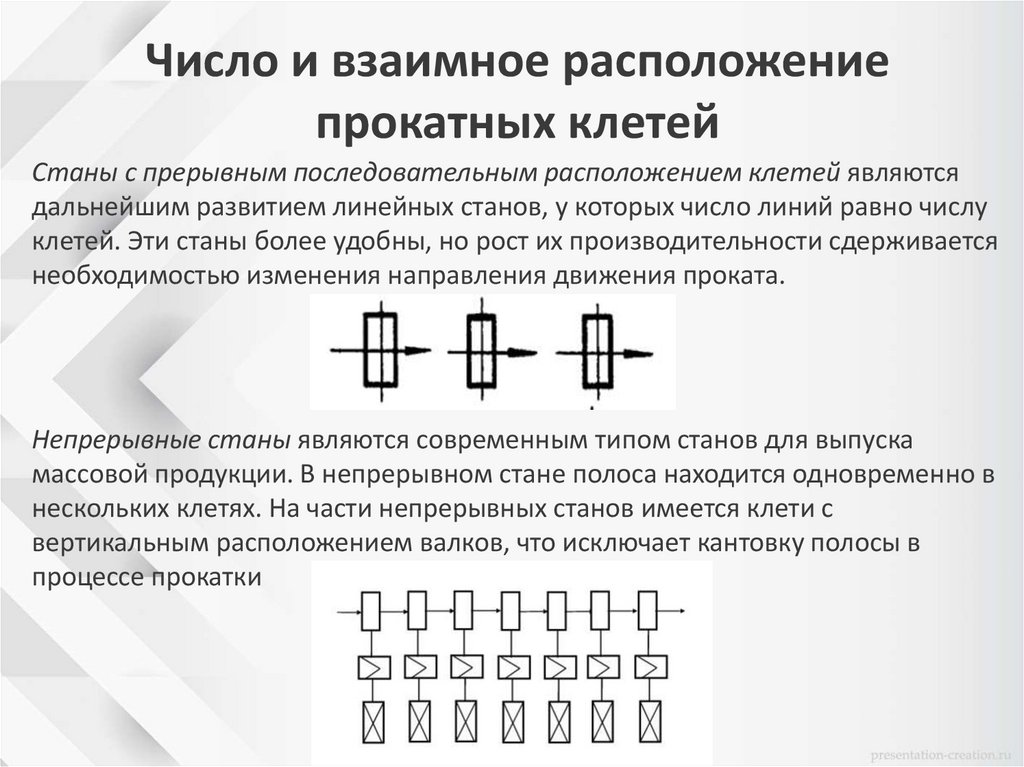

Станы с прерывным последовательным расположением клетей являютсядальнейшим развитием линейных станов, у которых число линий равно числу

клетей. Эти станы более удобны, но рост их производительности сдерживается

необходимостью изменения направления движения проката.

Непрерывные станы являются современным типом станов для выпуска

массовой продукции. В непрерывном стане полоса находится одновременно в

нескольких клетях. На части непрерывных станов имеется клети с

вертикальным расположением валков, что исключает кантовку полосы в

процессе прокатки

33. Назначение прокатных станов

По назначению прокатные станы делятся на• обжимные;

• заготовочные;

• сортовые;

• листовые;

• трубные;

• специальные.

34. Назначение прокатных станов

1. Обжимные станы служат для производства из слитков блюмов или слябов.блюм – полупродукт квадратного сечения для последующего переката

на сортовые профили bxh<=152-500.

сляб – полупродукт прямоугольного сечения для производства

листового проката. bxh<=2000x300.

Обжимные станы делятся на блюминги и слябинги.

Блюминг – универсальный обжимной стан, производящий и блюмы, и слябы.

На Северстали был блюминг 1300 . Стан одноклетьевой, клеть дуо реверсивная с индивидуальным приводом

валков.

Слябинг – специализированный обжимной стан, производящий только слябы.

2. Заготовочные станы предназначены для прокатки блюмов в заготовку. Эти

станы располагаются в продолжении линии блюминга. Прокатка

осуществляется в нескольких прокатных клетях за один проход. На

заготовочных станах получают заготовку для сортового стана прямоугольного

сечения 50-150 мм или заготовку для трубопрокатного стана круглого

сечения диам. 70-350 мм. На Северстали НЗС состоял из двух групп клетей: черновой (диаметр

валков 730-850 мм) и чистовой (530 мм).

35. Назначение прокатных станов

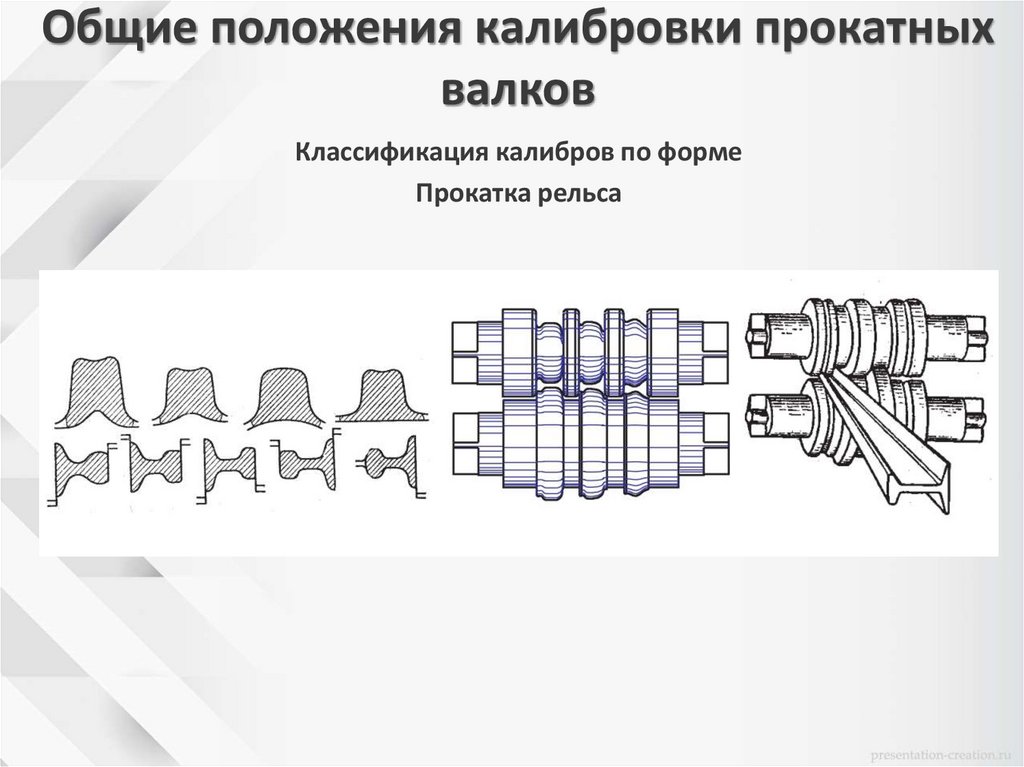

3. Сортовые станы делятся в зависимости от размеров конечной продукции.3.1. рельсобалочный стан – самый крупный из сортовых станов. Производит

рельсы и балки, диаметр валков 700-900 мм, высота рельса 200-600 мм.

3.2. крупносортный стан производит квадрат, круг, размером 80-150 мм,

швеллеры и балки высотой 120-240 мм. Диаметр валков 500-750 мм.

3.3. среднесортный стан производит круг и квадрат размером 40-80 мм,

швеллер, двутавр высотой 50-120 мм, уголок высотой 50-100 мм. Диаметр

валков 350-500 мм.

3.4. мелкосортный стан производит круг и квадрат размером 8-40 мм,

швеллер, двутавр высотой 20-50 мм. Диаметр валков 250-350 мм.

3.5. проволочный стан производит катанку диаметром 5-12 мм и арматурную

сталь 10-12 мм. Диаметр валков 150-300 мм.

36. Назначение прокатных станов

Обжимные, заготовочные и сортовые станыназываются по диаметру валков. По клетям стана

диаметры валков могут отличаться. В названии

стана указывается диаметр валков последней

чистовой клети.

На Северстали был Блюминг 1300

37. Назначение прокатных станов

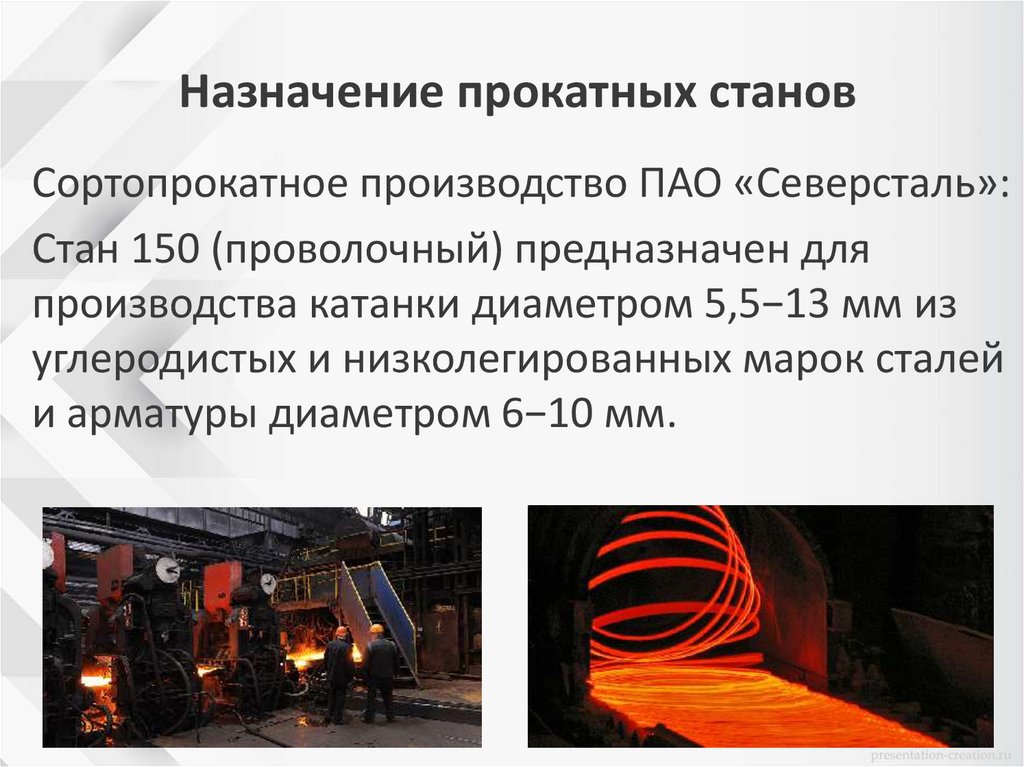

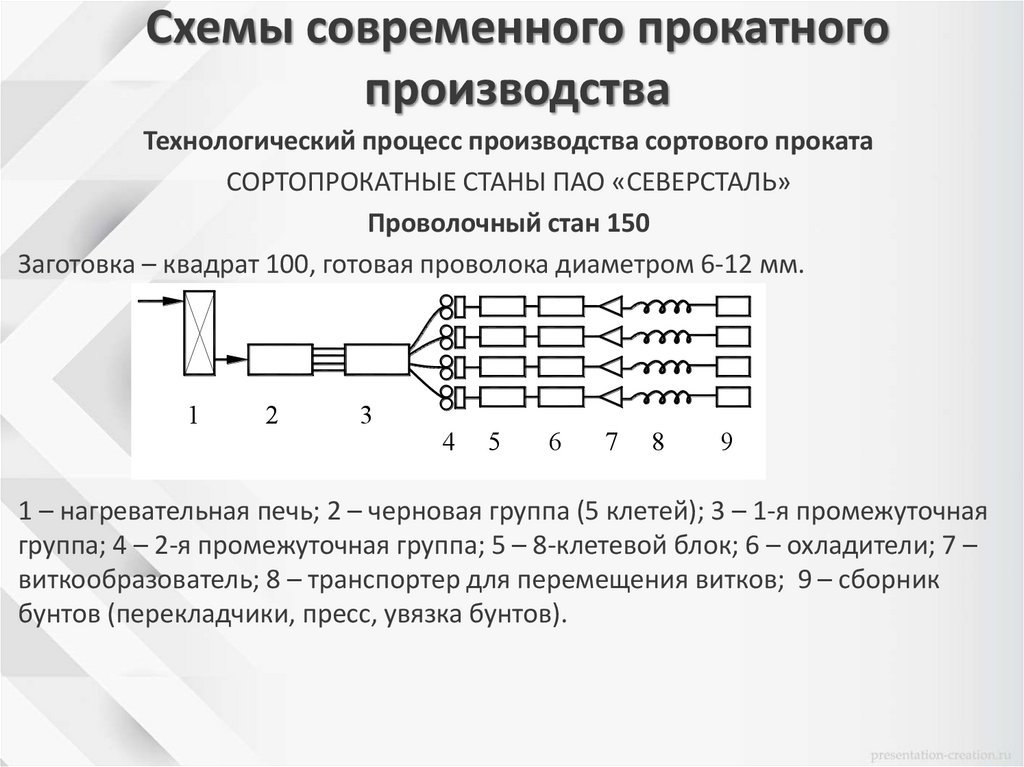

Сортопрокатное производство ПАО «Северсталь»:Стан 150 (проволочный) предназначен для

производства катанки диаметром 5,5−13 мм из

углеродистых и низколегированных марок сталей

и арматуры диаметром 6−10 мм.

38. Назначение прокатных станов

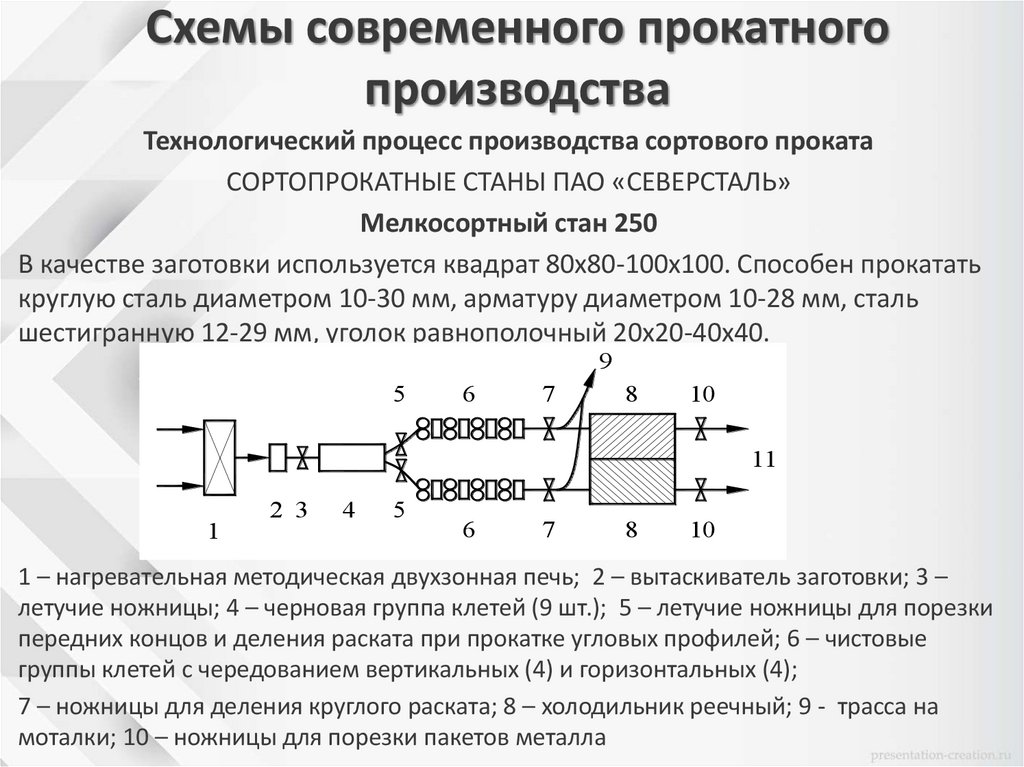

Сортопрокатное производство ПАО «Северсталь»:Мелкосортный стан 250

Продукция: лента стальная для гвоздей, сталь полосовая и специальные

фасонные профили; установочные кольца для автомобилей и т.д. Для

строительства армирование железобетонных конструкций, для изготовления

каркасов, металлоконструкций, стен и перекрытий, лестниц, дверей, ворот.

Обшивка боковых и торцевых стен вагона, рама полувагона. Детали корпусов

судов.

39. Назначение прокатных станов

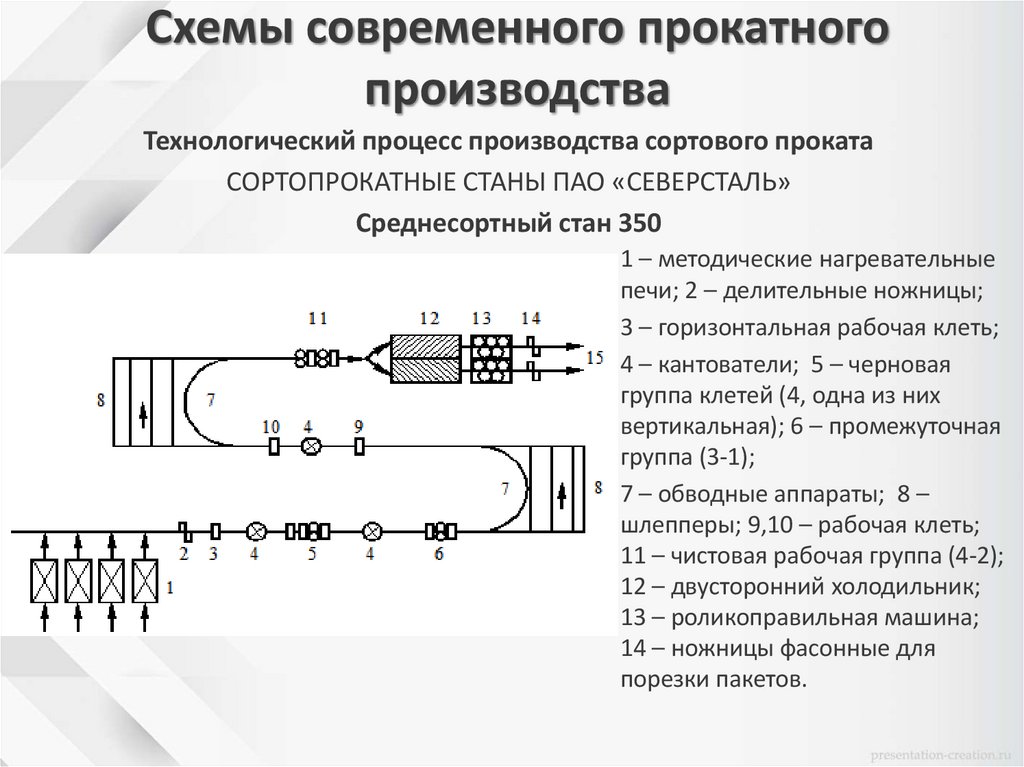

Сортопрокатное производство ПАО «Северсталь»:Среднесортный стан 350

Продукция: арматура, круглый сортовой и фасонный прокат (уголок, швеллер,

шестигранник и др.)

40. Назначение прокатных станов

4. Листовые станы обозначаются по длине бочкивалка. Максимальная ширина прокатываемой

полосы на 100-200 мм меньше длины бочки

валка.

Листовые станы делятся на станы горячей и

холодной прокатки.

41. Назначение прокатных станов

4.1. листовые станы горячей прокатки делятся натолстолистовые и широкополосные станы.

Толстолистовые станы производят лист из слябов.

Толщина получаемого листа от 4 до 200 мм (4-50 мм –

лист, >50 мм – плита).

На Северстали: ЛПЦ-1 комбинированный стан

2800/1700.

Широкополосные станы (ШПС) производят как

тонкий, так и толстый лист в рулонах. Толщина листа

1,2-30 мм. Это мощные высокопроизводительные

многоклетьевые станы с длиной бочки до 5000 мм.

На Северстали: ЛПЦ-2 стан 2000, трубопрокатное

производство (Колпино) стан 5000.

42. Назначение прокатных станов

4.2. листовые станы холодной прокатки производят х/к лист, жесть итончайшую ленту.

Подкатом является г/к лист в рулонах толщиной 1,2-4 мм, полученный на ШПС

ГП. Основную часть прокатки х/к стали производят на непрерывных станах, но

отдельную продукцию катают на одноклетьевых реверсивных станах кварто.

Непрерывные станы бывают двух-, трех-, четырех-, пяти- и шестивалковые.

Число клетей устанавливают с таким расчетом, чтобы за один пропуск получить

заданную толщину проката.

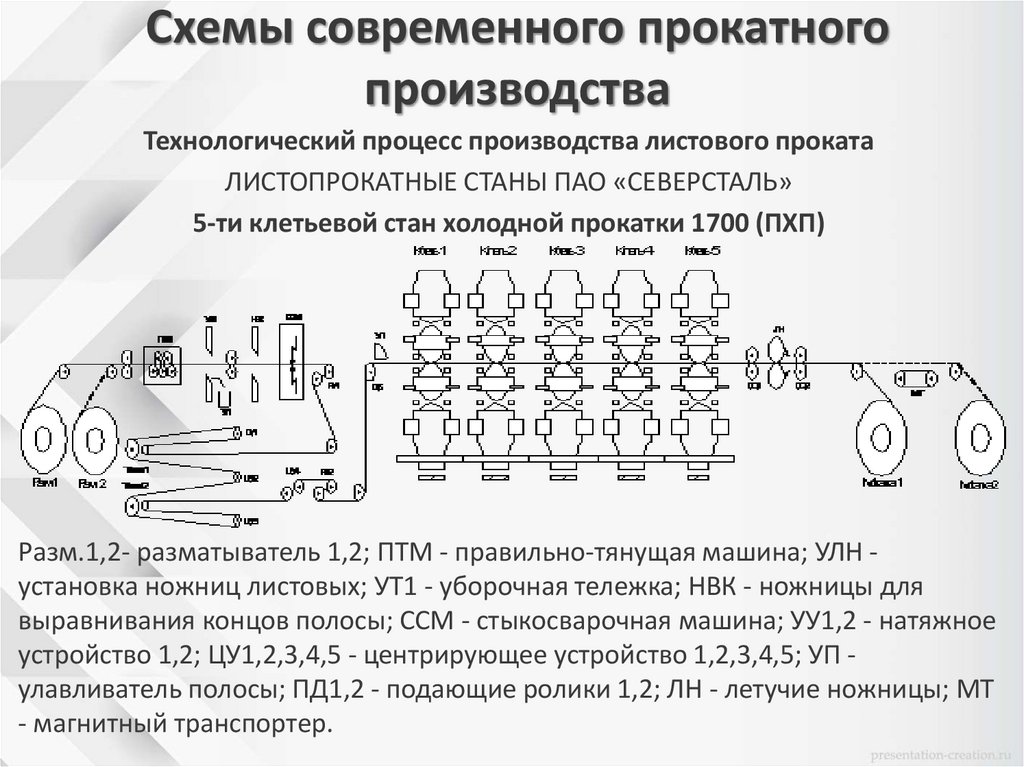

На Северстали 4-х и 5-клетьевые станы 1700 (ПХП). Для прокатки тонкой

полосы и жести используют многовалковые станы.

43. Назначение прокатных станов

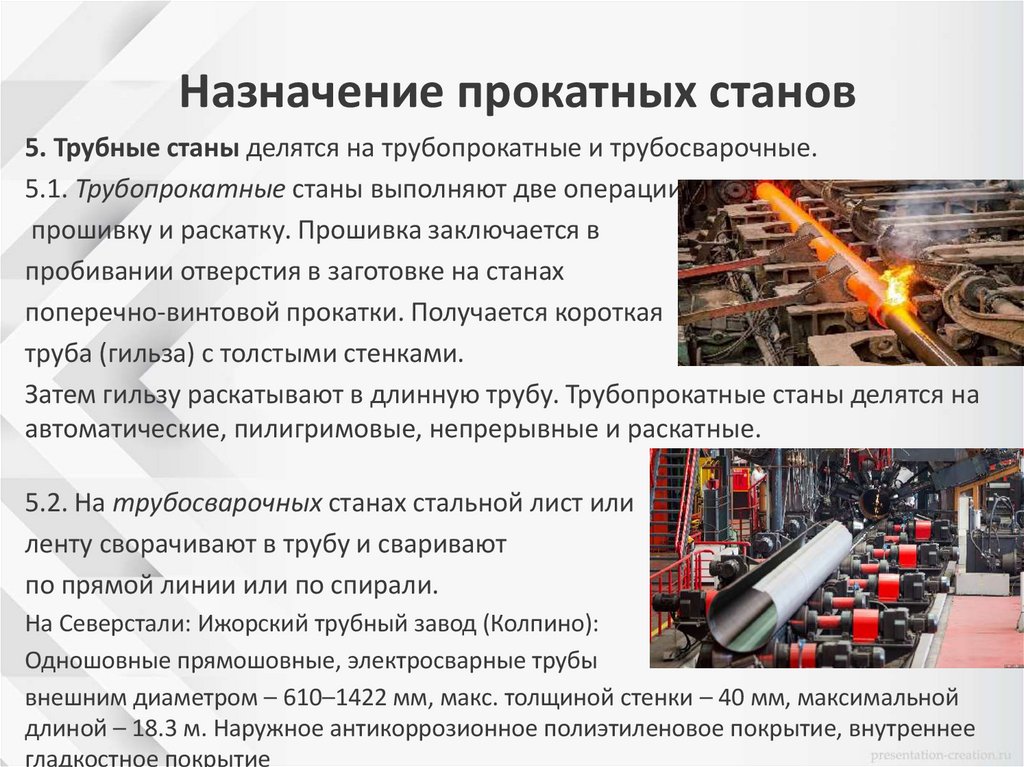

5. Трубные станы делятся на трубопрокатные и трубосварочные.5.1. Трубопрокатные станы выполняют две операции:

прошивку и раскатку. Прошивка заключается в

пробивании отверстия в заготовке на станах

поперечно-винтовой прокатки. Получается короткая

труба (гильза) с толстыми стенками.

Затем гильзу раскатывают в длинную трубу. Трубопрокатные станы делятся на

автоматические, пилигримовые, непрерывные и раскатные.

5.2. На трубосварочных станах стальной лист или

ленту сворачивают в трубу и сваривают

по прямой линии или по спирали.

На Северстали: Ижорский трубный завод (Колпино):

Одношовные прямошовные, электросварные трубы

внешним диаметром – 610–1422 мм, макс. толщиной стенки – 40 мм, максимальной

длиной – 18.3 м. Наружное антикоррозионное полиэтиленовое покрытие, внутреннее

гладкостное покрытие

44. Назначение прокатных станов

6. Специальные станы делятся на деталепрокатные (для прокатки вагонныхосей, рельсовых балок, шаров, колес, бандажей, зубчатых колес, фасонных

профилей), станы для производства гнутых профилей и волочильные станы.

На Северстали: ЦГП (открытые холодногнутые профили (швеллеры), замкнутые

сварные профили, трубы различного назначения)

45. Сортамент прокатной продукции

Профилем проката называют форму егопоперечного сечения (круглый, квадратный,

полосовой и т.д.). Совокупность профилей и

их размеров, а также марок сталей, из

которых они изготовлены, называют

сортаментом.

Различают марочный и профильный

сортамент.

46. Сортамент прокатной продукции

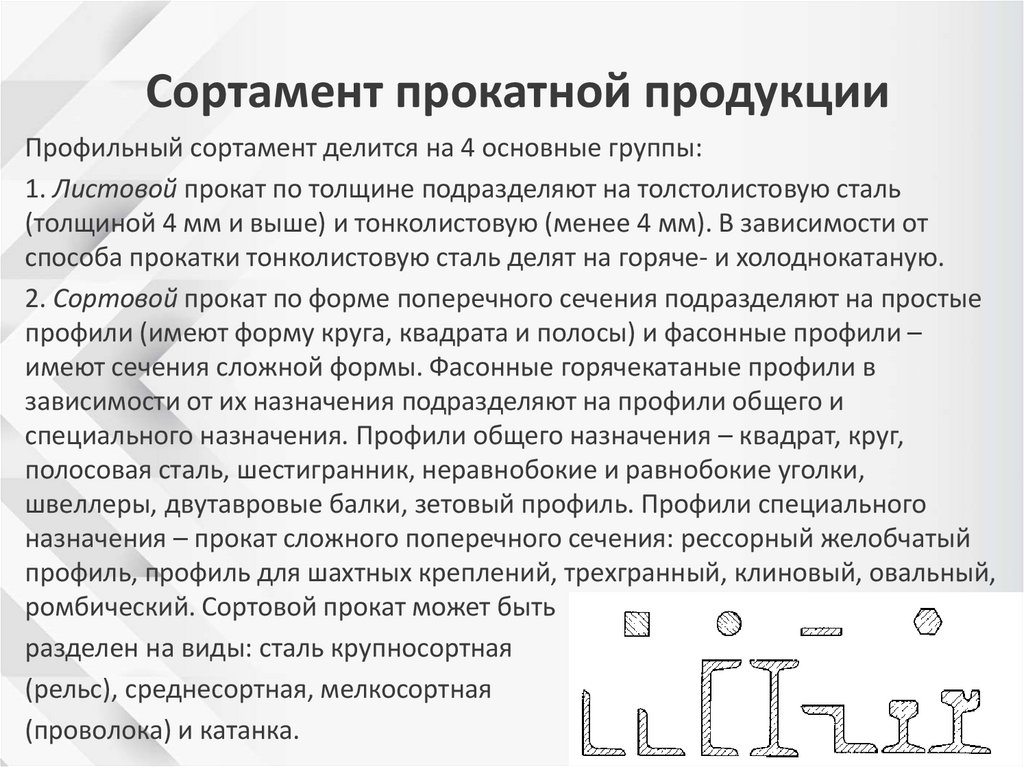

Профильный сортамент делится на 4 основные группы:1. Листовой прокат по толщине подразделяют на толстолистовую сталь

(толщиной 4 мм и выше) и тонколистовую (менее 4 мм). В зависимости от

способа прокатки тонколистовую сталь делят на горяче- и холоднокатаную.

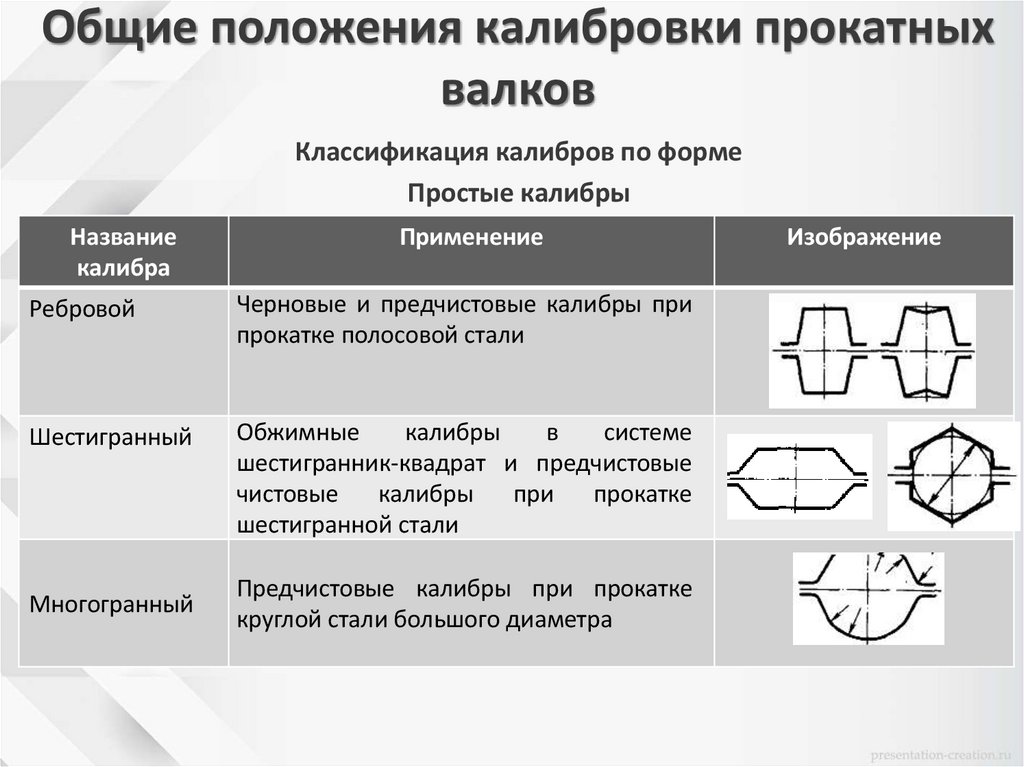

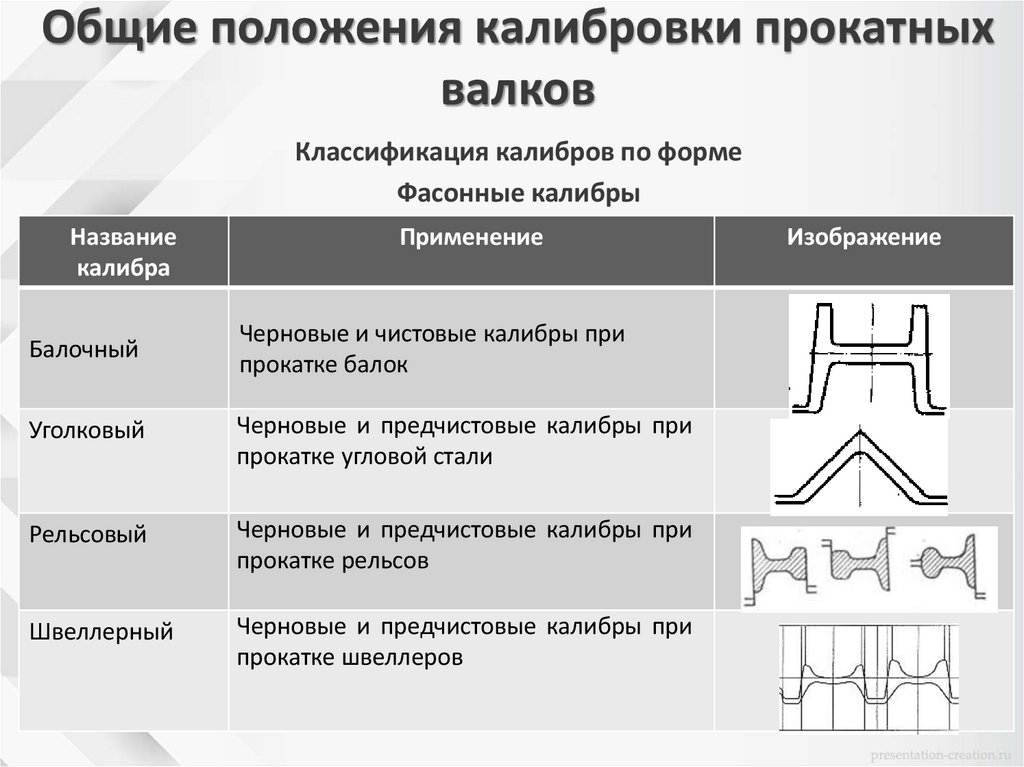

2. Сортовой прокат по форме поперечного сечения подразделяют на простые

профили (имеют форму круга, квадрата и полосы) и фасонные профили –

имеют сечения сложной формы. Фасонные горячекатаные профили в

зависимости от их назначения подразделяют на профили общего и

специального назначения. Профили общего назначения – квадрат, круг,

полосовая сталь, шестигранник, неравнобокие и равнобокие уголки,

швеллеры, двутавровые балки, зетовый профиль. Профили специального

назначения – прокат сложного поперечного сечения: рессорный желобчатый

профиль, профиль для шахтных креплений, трехгранный, клиновый, овальный,

ромбический. Сортовой прокат может быть

разделен на виды: сталь крупносортная

(рельс), среднесортная, мелкосортная

(проволока) и катанка.

47. Сортамент прокатной продукции

Профильный сортамент делится на 4 основные группы:3. Трубы подразделяют на две группы: бесшовные и сварные. В настоящее

время производят также фасонные трубы и трубы переменного сечения.

Переменными по длине трубы могут быть диаметр и толщина стенки (отдельно

и одновременно).

4. Специальные профили. Фасонные прецизионные профили (профили высокой

точности) получают горячей и холодной прокаткой и волочением.

Гнутые профили, изготовляемые из листа и ленты толщиной 0,2-20 мм,

широко применяют в разных отраслях промышленности и для бытовых целей

(элементов строительных конструкций и машин, дверей, витрин). По

сравнению с горячекатаными гнутые профили обеспечивают большую

точность, имеют меньшую толщину, могут иметь закрытую форму, которую

невозможно получить прокаткой (равнобокая угловая сталь, специальная

угловая сталь, швеллер, Г-образный, корытообразный, С-образный,

оконнорамный, для ограждения, для тракторного машиностроения).

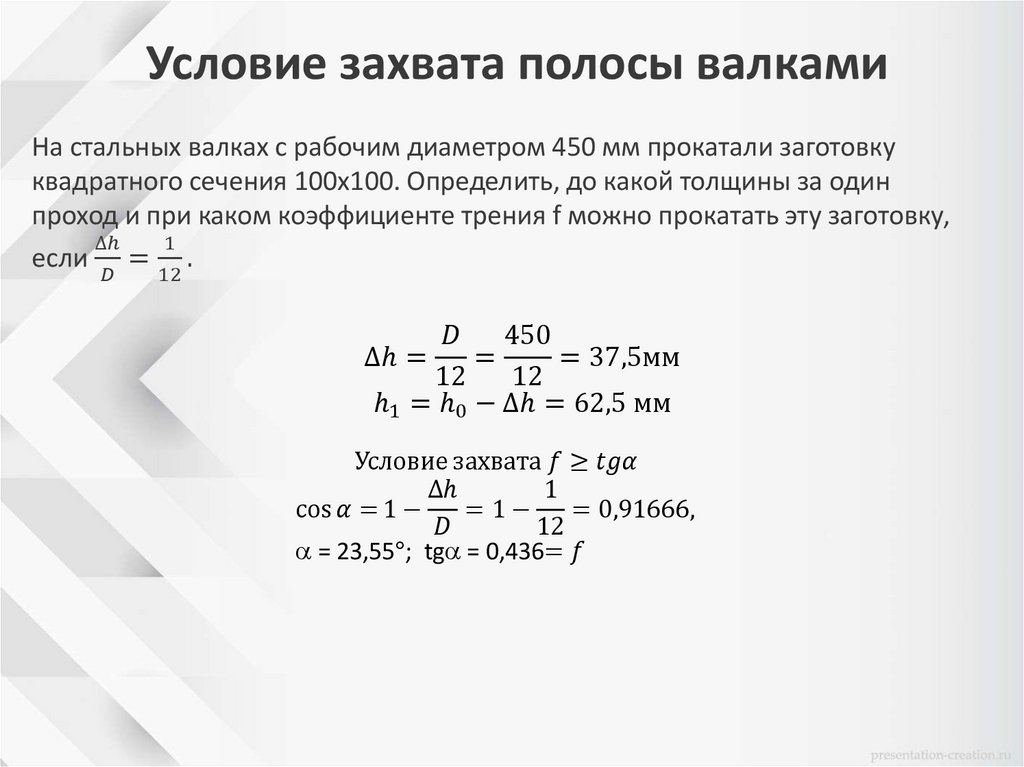

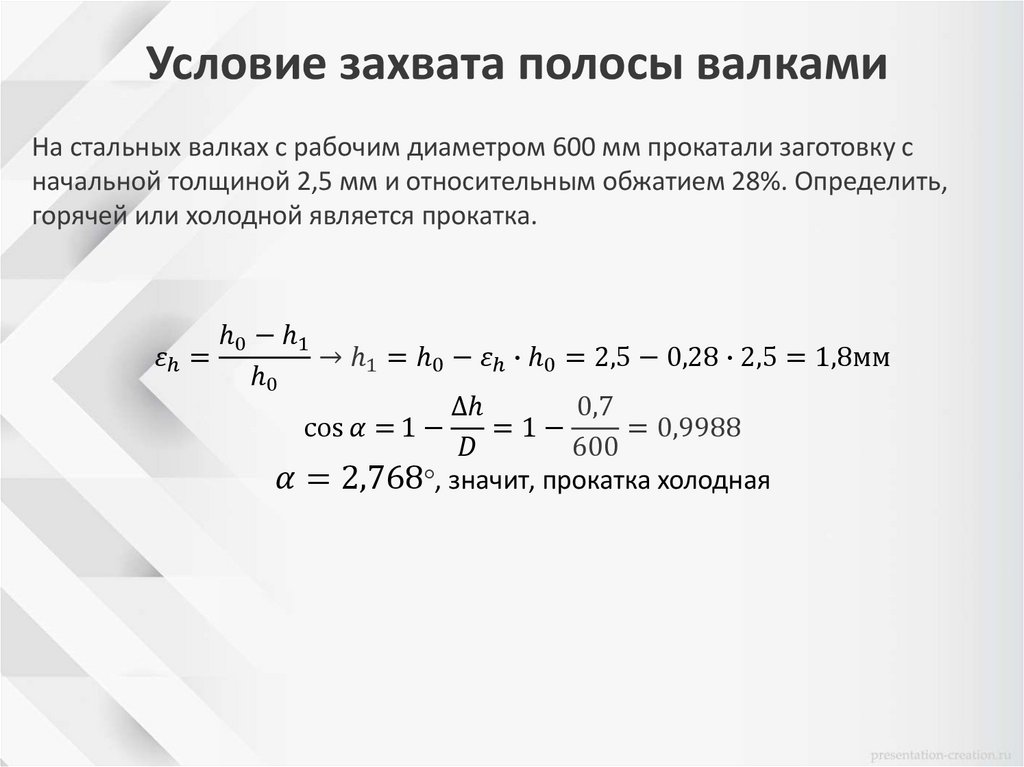

48. Параметры очага деформации при продольной прокатке

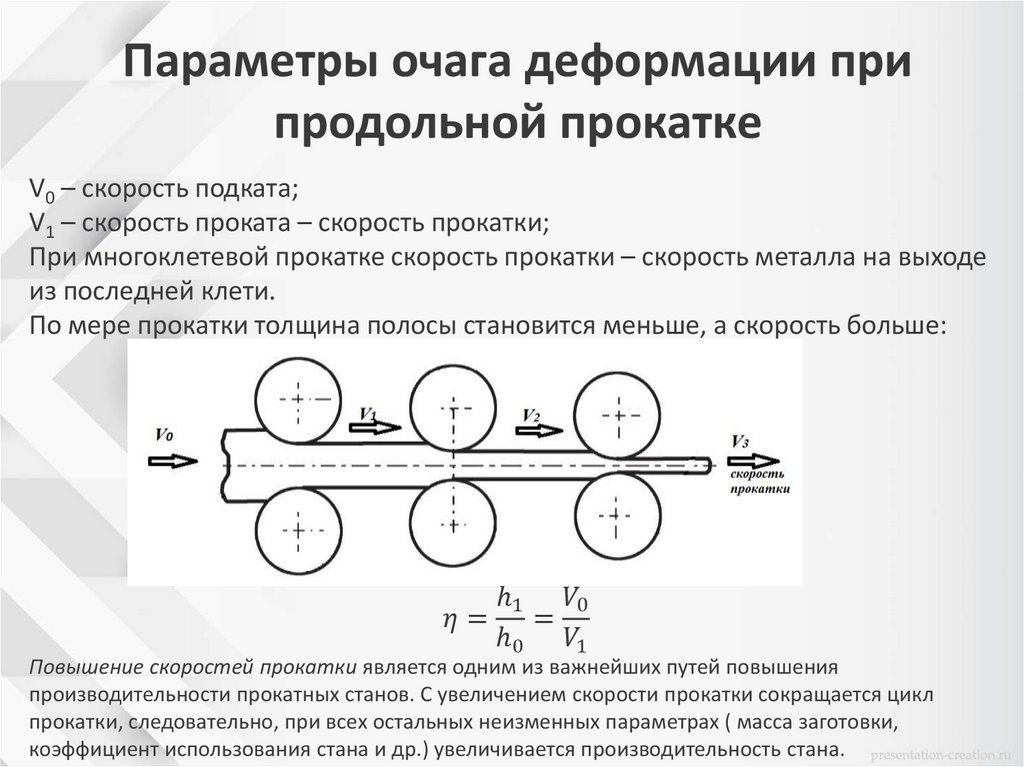

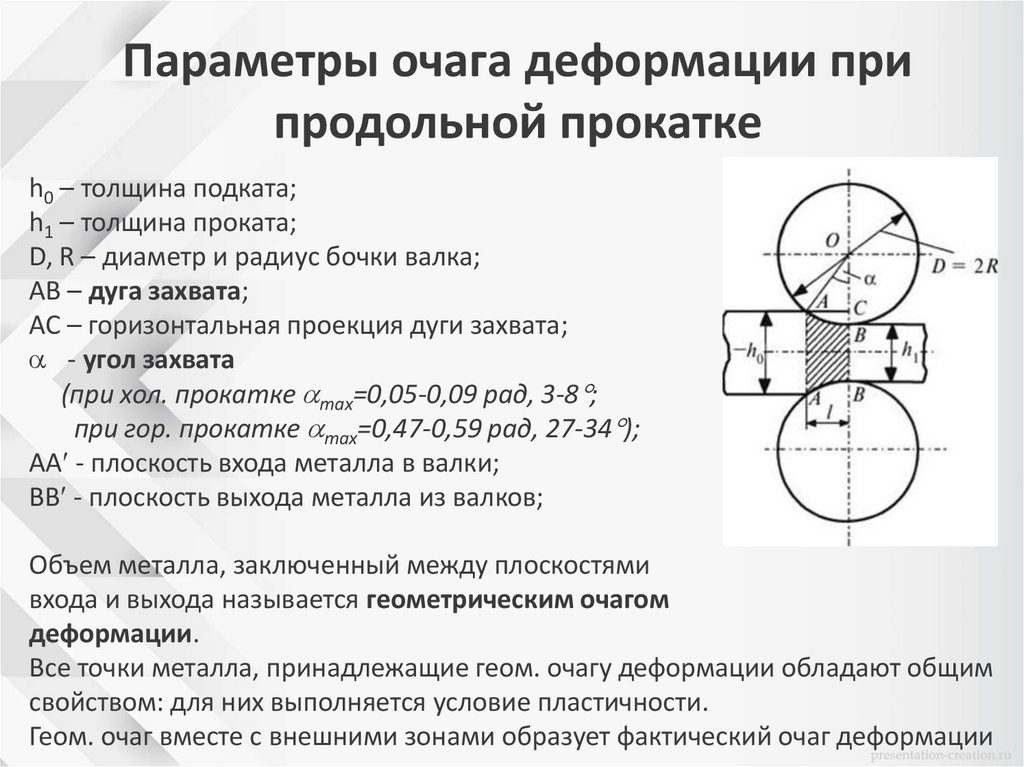

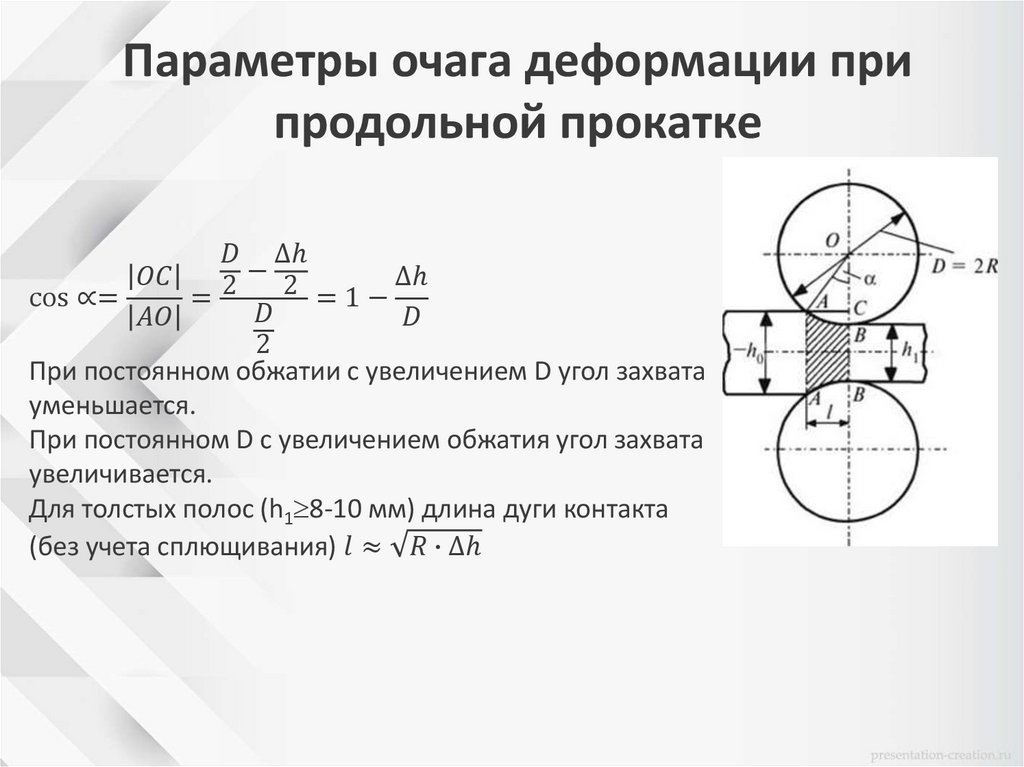

V0 – скорость подката;V1 – скорость проката – скорость прокатки;

При многоклетевой прокатке скорость прокатки – скорость металла на выходе

из последней клети.

По мере прокатки толщина полосы становится меньше, а скорость больше:

ℎ1

Промышленность

Промышленность