Похожие презентации:

Обучение в2в тех.схемы

1. Производственные участки в2в

Раздел 2: ТехнологияВерсия 1

Разработал: Конькова И.В.

Волжский, 2025г.

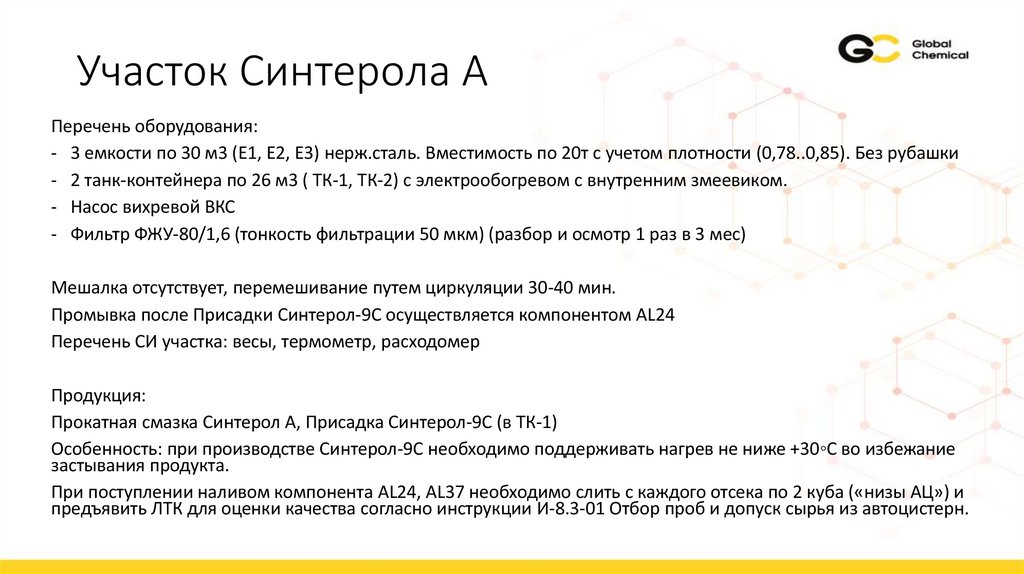

2. Участок Синтерола А

Перечень оборудования:- 3 емкости по 30 м3 (Е1, Е2, Е3) нерж.сталь. Вместимость по 20т с учетом плотности (0,78..0,85). Без рубашки

- 2 танк-контейнера по 26 м3 ( ТК-1, ТК-2) с электрообогревом с внутренним змеевиком.

- Насос вихревой ВКС

- Фильтр ФЖУ-80/1,6 (тонкость фильтрации 50 мкм) (разбор и осмотр 1 раз в 3 мес)

Мешалка отсутствует, перемешивание путем циркуляции 30-40 мин.

Промывка после Присадки Синтерол-9С осуществляется компонентом AL24

Перечень СИ участка: весы, термометр, расходомер

Продукция:

Прокатная смазка Синтерол А, Присадка Синтерол-9С (в ТК-1)

Особенность: при производстве Синтерол-9С необходимо поддерживать нагрев не ниже +30◦С во избежание

застывания продукта.

При поступлении наливом компонента AL24, AL37 необходимо слить с каждого отсека по 2 куба («низы АЦ») и

предъявить ЛТК для оценки качества согласно инструкции И-8.3-01 Отбор проб и допуск сырья из автоцистерн.

3. Технологическая схема

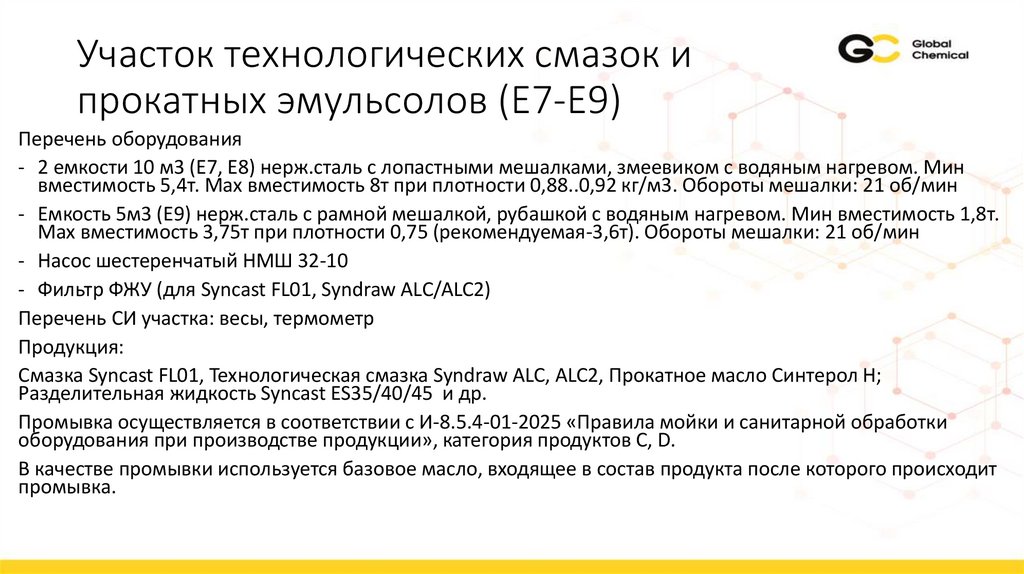

4. Участок технологических смазок и прокатных эмульсолов (Е7-Е9)

Перечень оборудования- 2 емкости 10 м3 (Е7, Е8) нерж.сталь с лопастными мешалками, змеевиком с водяным нагревом. Мин

вместимость 5,4т. Мах вместимость 8т при плотности 0,88..0,92 кг/м3. Обороты мешалки: 21 об/мин

- Емкость 5м3 (Е9) нерж.сталь с рамной мешалкой, рубашкой с водяным нагревом. Мин вместимость 1,8т.

Мах вместимость 3,75т при плотности 0,75 (рекомендуемая-3,6т). Обороты мешалки: 21 об/мин

- Насос шестеренчатый НМШ 32-10

- Фильтр ФЖУ (для Syncast FL01, Syndraw ALC/ALC2)

Перечень СИ участка: весы, термометр

Продукция:

Смазка Syncast FL01, Технологическая смазка Syndraw ALC, ALC2, Прокатное масло Синтерол Н;

Разделительная жидкость Syncast ES35/40/45 и др.

Промывка осуществляется в соответствии с И-8.5.4-01-2025 «Правила мойки и санитарной обработки

оборудования при производстве продукции», категория продуктов С, D.

В качестве промывки используется базовое масло, входящее в состав продукта после которого происходит

промывка.

5. Технологическая схема участка Е7-Е9

6. Производство эмульсионных продуктов

Перечень оборудования-реактор 0,5м3 (Р5, неиспольз). Материал-эмаль, мешалка-диспергатор;

-реактор 2м3 (Р6. Мин загрузка 200 кг/мах -1850 кг). Материал –эмаль, мешалка якорная.

-реактор 5м3 (Р7. Мин загрузка 500 кг/мах – 4200 кг). Материал -эмаль. Мешалка-4хлопастная

Все реактора оснащены рубашками для водяного нагрева/охлаждения. Трубопроводы выполнены из

нерж.стали типа «труба в трубе» с возможностью нагрева.

- Гомогенизатор ротор-статор РПГ-22i c охлаждением

- Мембранный насос

- Погружной насос для высоковязких сред.

- Фильтры на сливе (нейлоновый 150мкм (стандарт) и 300-400 мкм (клей))

Особенности технологии: температуры соединения фаз для эмульсий 50-55 ℃; для клея 70 -75℃.

Перечень СИ участка: весы, термометр

Перечень продуктов:

Пеногаситель Синфом МК16, Пеногаситель Синекс СТ 255, Водно-дисперсионный клей Meltex TS100

Промывка осуществляется в соответствии с И-8.5.4-01-2025 «Правила мойки и санитарной обработки

оборудования при производстве продукции», категория продуктов А. Промывка щелочным средством 2%

(CIP37), кислотным средством 1% (CIP52), дез.раствором 0,1% (DESO/DESO C4)

7. Технологическая схема эмульсионной установки

8. Производство АКД

Перечень оборудования:-Р2/1 и Р2/2 – 0,5м3, плавители воска с якорной мешалкой с нерегулируемыми оборотами, частота вращения 43 об/мин. Материал –эмаль.

Рубашка с водяным нагревом;

- Р3/1 и Р3/2 – 1м3, для премиксов и макроэмульсии с мешалкой-диспергатором с регулируемыми оборотами. Частота вращения 2800

об/мин. Материал –эмаль. Рубашка с водяным нагревом;

- Р4/1 и Р4/2 – 3м3 для раствора сульфата и готового продукта. Мешалка якорная, частота вращения 65 об/мин. Материал –эмаль.

Рубашка с водяным охлаждением.

- Гомогенизатор плунжерный ПГ-2000 (мах давление 35 Мп)

- Теплообменник пластинчатый – 2 шт

- Насос мембранный

- Танк-контейнер -2 шт по 25 м3 со змеевековым охлаждением и циркуляцией.

- Водонагреватель (на 1 м3)

- Установка фильтрации (нейлоновый или войлочный 150 мкм)

Кратность выхода продукта - 2700 кг.

Перечень СИ участка: весы, термометр, манометр (гомогенизатор)

Особенности: производство только продукции АКД. Использование только осмотической воды. Не допускается перегрев воска выше 70 ℃,

а смеси присадок выше 72 ℃. Готовый продукт должен быть температурой от 15 до 25 ℃.

Промывка не реже 2х раз в месяц реактора Р3, Р4 горячей водой не ниже +60℃. Танк-контейнеры необходимо промывать сразу после

отгрузки ГП если не планируется их наполнение продуктом во избежание засыхания.

Промывка осуществляется в соответствии с И-8.5.4-01-2025 «Правила мойки и санитарной обработки оборудования при производстве

продукции», категория продуктов В

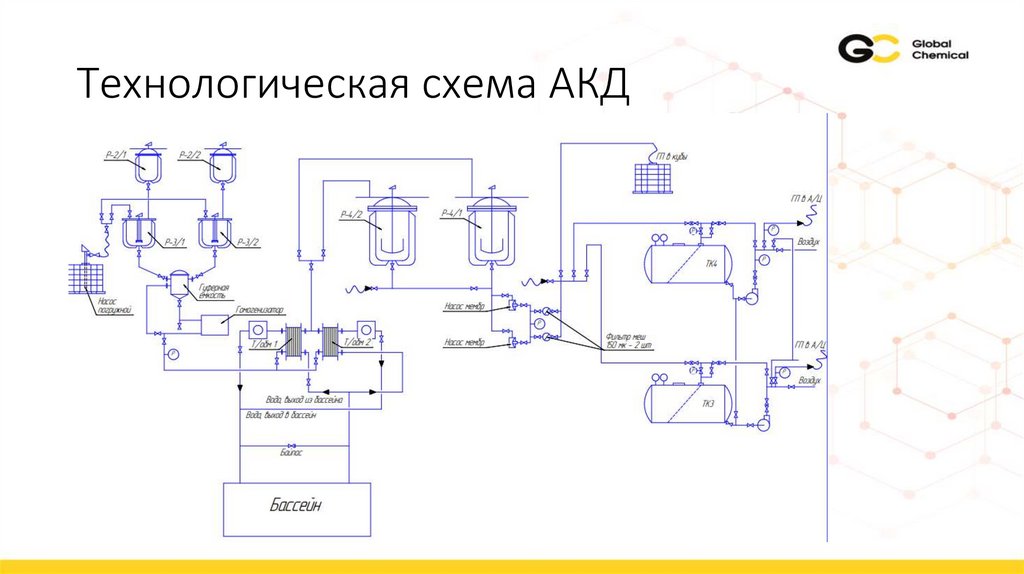

9. Технологическая схема АКД

10. Производство гранулированных клеев

• Перечень основного оборудования:-плавитель 0,5м3 с двухвалковой мешалкой и рубашкой с теплоносителем-маслом. Температура теплоносителя не выше +180℃

устанавливается. Мин загрузка -200 кг. Мах загрузка-300 кг. В процессе приготовления ГП необходимо включать насос циркуляции масла в

рубашке каждые 10 мин (продолжительность циркуляции 1-3 мин)

-бункер-накопитель 0,5м3 с рубашкой с теплоносителем-маслом, без мешалки.

-экструдер (после экструдера перед подачей на фильеру установлен фильтр 300 мкм)

- «подводный» гранулятор. Мах скорость ножей – 2800 об/мин

- Центрифуга (осушитель)

- Вибросито (для разделения гранул на фракции)

- Бункер-накопитель гранул

- -чиллер

- Фасовщик в мешки

Специфика: температура масла теплоносителя устанавливается не выше 180℃. Нагрев трубы подачи в бункер включается не больше, чем

за 5-10 мин до слива. После скачивания продукта в бункер, нагрев трубы необходимо отключить.

Температура в накопительном бункере должна быть не выше 100-120℃. Температура трубопровода между смесителем и бункером должна

быть в диапазоне 50-60 ℃

Температура в экструдере в среднем должна быть 65-80℃. Температура на чиллере должна быть 8-15℃.

Размер гранул регулируется соотношением скорости экструдера и ножей гранулятора. Чем ниже скорость вращения ножей, тем больше

гранула. На форму гранулы и ее слипаемость так же влияет температура в чиллере.

При переходе с продукта на продукт, первые 30-50кг кг выдавливаются перед «головой» гранулятора.

Готовность клея в плавителе определяется визуально – «тянется ниткой», отсутствуют гранулы, куски сырья.

11. Технологическая схема гранулированных клеев

12. Технологическая схема производства клеев в подушках

Перечень основного оборудования:- Реактор 2.5 м3 – 2 шт. Материал-нерж.сталь. Тип мешалки-винтовая. Мин загрузка -1000 кг, мах загрузка – 1700 кг

- Фильтр грубой и тонкой очистки

- ТМК нагрева рубашек, труб, фасовщика.

- Вакуумный насос;

- теплообменник

- Фасовщик

- Чиллер

- Градирня

- насосы;

- Ванна охлаждения

- транспортеры

- Сушильная камера

Особенности: оборудование работает с высокими температурами (+150..+170℃), вакуумом. Стандартные, общепринятые промывки не

определены. Промывка методом «выдавливания» одним продуктом другого. Установка работает пока в тестовом режиме.

Критические точки: наличие нагара в продукте, разрыв пленки, наличие больших пузырей.

Включение нагрева трубопроводов за 30-40 мин до готовности продукта. Температура в трубах в среднем должна быть 80-120◦С. За 30-40 мин

до окончания вакуумирования включается нагрев фасовщика. Температура воды должна быть не более 10 оС. Подача воды производится

непосредственно в зону фасовки для предотвращения расплавления пленки в которую фасуется расплав готового продукта.

13. Технологическая схема производства клея в подушках

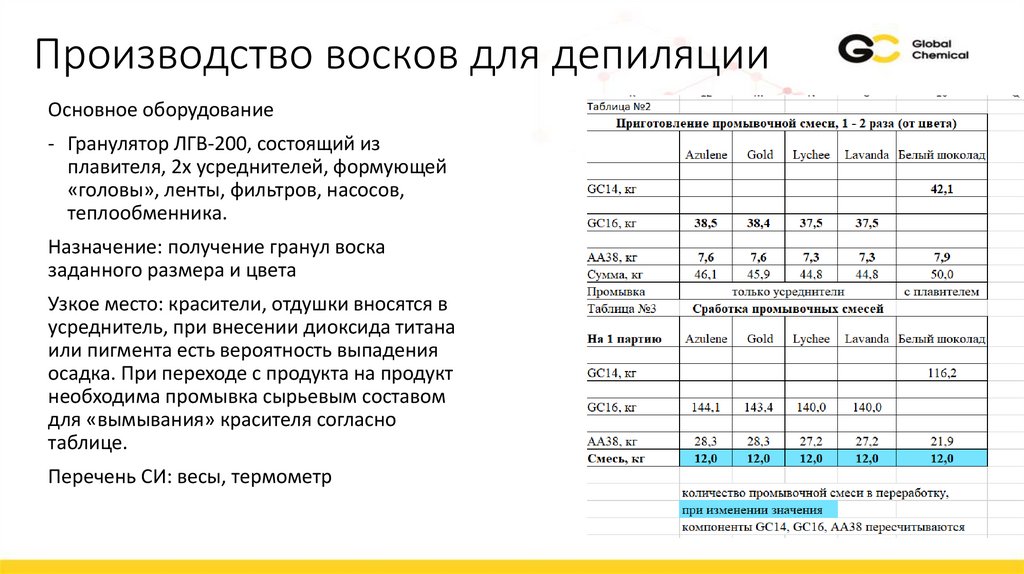

14. Производство восков для депиляции

Основное оборудование- Гранулятор ЛГВ-200, состоящий из

плавителя, 2х усреднителей, формующей

«головы», ленты, фильтров, насосов,

теплообменника.

Назначение: получение гранул воска

заданного размера и цвета

Узкое место: красители, отдушки вносятся в

усреднитель, при внесении диоксида титана

или пигмента есть вероятность выпадения

осадка. При переходе с продукта на продукт

необходима промывка сырьевым составом

для «вымывания» красителя согласно

таблице.

Перечень СИ: весы, термометр

15. Технологическая схема производства восков

Позиция63R100

63М100.1

63E101

63Р101

63E102

63Р102

63С103

63Р104

Наименование оборудования

Емкость (бак) плавителя

Мешалка (ворошитель) бака плавителя

Емкость масла нагрева змеевиков плавителя

Насос масла нагрева змеевиков плавителя

Емкость масла нагрева бака плавителя

Насос масла нагрева бака плавителя

Вентилятор местной вытяжки бака плавителя

Насос перекачивания расплава из бака плавителя в усреднитель 1

63R110

63M110.1

63F111

63Е111.1

63Р111.2

112-113

63Р114

Емкость плавления V=0,5 м3

Мешалка емкости

Маслостанция электронагревательная

Емкость масла

Насос масла емкости плавления

резерв

Насос перекачивания расплава из емкости плавления

63S105A

63S105В

63Т106

63Е107

63Р107

63T107

Фильтр расплава

Фильтр расплава

Теплообменник охлаждения расплава маслом

Емкость масла нагрева/охлаждения расплава в теплообменнике

Насос масла нагрева/охлаждения расплава в теплообменнике

Теплообменник охлаждения масла водой

63R200

63M200.1

63Р201

63R202

63M202.1

63Р203

Усреднитель 1

Мешалка усреднителя 1

Насос расплава перекачивания из усреднителя 1 в усреднитель 2

Усреднитель 2

Мешалка усреднителя 2

Насос подачи расплава на грануляцию

63G300

63G300.1

63L300.2

63E301

63Р301

302

63С303

Гранулятор

Привод и цилиндр (голова) гранулятора

Привод ленты гранулятора

Емкость масла нагрева головы гранулятора

Насос масла нагрева головы гранулятора

резерв

Вентилятор местной вытяжки гранулятора

63E400

63Р401

63T402

Емкость охлажденной воды

Насос подачи воды на форсунки охлаждения ленты гранулятора

Теплообменник охлаждения воды на форсунки

63E410

63Р411

63T412

Емкость воды (нет необходимости в схеме 63E410, 63Р411, 63T412, 63T107)

Насос подачи воды на охлаждение масла в 63T107

Теплообменник охлаждения воды

63X500

63E500.1

63Р501А

63Р501В

Градирня

Емкость градирни

Насос подачи воды

Насос подачи воды

63X505

63Р506А

63Р506В

Чиллер

Насос подачи воды

Насос подачи воды

16. Масляный участок Цех 1

Производство продукции посредством смешения в бочках, кубах.Перемешивание с помощью мешалок «Хитачи» с винтовыми насадками,

фрезами с насадками 100 мм (для куба), 200-300 мм (для бочек); лопастными

нерж.мешалками.

Для вспомогательной продукции для пищевой продукции используются

отдельные насосы, фильтры.

Для производства гидравлической жидкости используется отдельные фильтры.

Перечень СИ участка: весы, термометр.

Основные продукты: смазки Синтетис МС-20, Синтетик МС-40, технологическая

смазка Синтетик Н, пеногаситель Синекс СТ 15, Синекс 515, Синекс ПК,

Пластификатор ПЛ-100 и др.

Критические точки: необходимость закрепления мешалок за конкретными

типами продуктов. Очистка мешалок осуществляется водой и растворителем с

последующей протиркой насухо

Химия

Химия