Похожие презентации:

Презентация_КПО_22.01.26

1.

ООО «РегионКомфорт»Комплекс по переработке отходов в г.Тула

2.

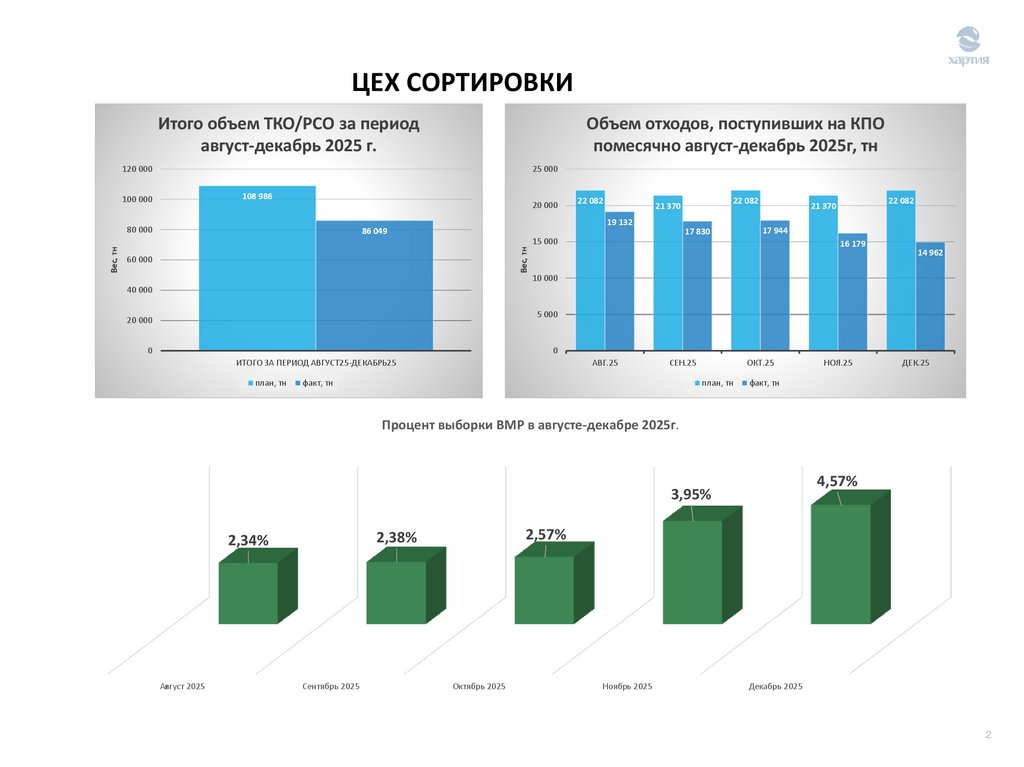

ЦЕХ СОРТИРОВКИИтого объем ТКО/РСО за период

август-декабрь 2025 г.

Объем отходов, поступивших на КПО

помесячно август-декабрь 2025г, тн

120 000

25 000

108 986

100 000

20 000

80 000

22 082

22 082

21 370

19 132

86 049

17 830

17 944

16 179

Вес, тн

Вес, тн

15 000

60 000

22 082

21 370

14 962

10 000

40 000

5 000

20 000

0

0

ИТОГО ЗА ПЕРИОД АВГУСТ25-ДЕКАБРЬ25

план, тн

АВГ.25

СЕН.25

факт, тн

ОКТ.25

план, тн

НОЯ.25

ДЕК.25

факт, тн

Процент выборки ВМР в августе-декабре 2025г.

4,57%

3,95%

Август 2025

2,57%

2,38%

2,34%

Сентябрь 2025

Октябрь 2025

Ноябрь 2025

Декабрь 2025

2

3.

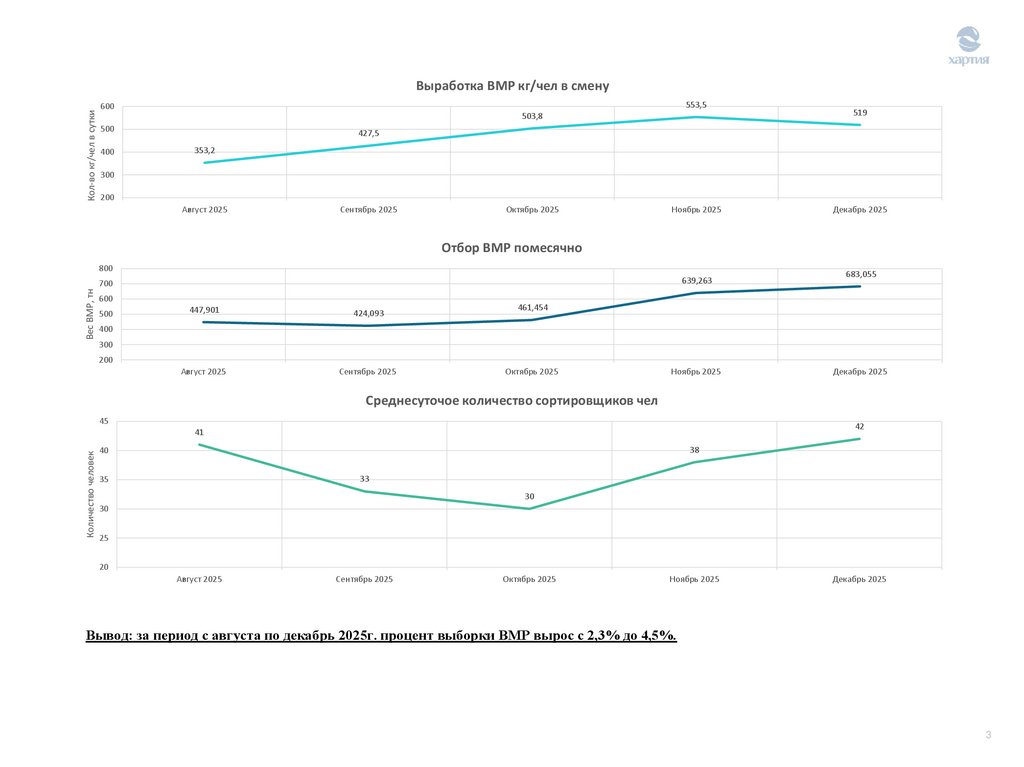

Кол-во кг/чел в суткиВыработка ВМР кг/чел в смену

553,5

600

503,8

500

400

519

427,5

353,2

300

200

Август 2025

Сентябрь 2025

Октябрь 2025

Ноябрь 2025

Декабрь 2025

Отбор ВМР помесячно

800

639,263

Вес ВМР, тн

700

600

500

447,901

424,093

Август 2025

Сентябрь 2025

683,055

461,454

400

300

200

Октябрь 2025

Ноябрь 2025

Декабрь 2025

Среднесуточое количество сортировщиков чел

45

42

Количество человек

41

38

40

33

35

30

30

25

20

Август 2025

Сентябрь 2025

Октябрь 2025

Ноябрь 2025

Декабрь 2025

Вывод: за период с августа по декабрь 2025г. процент выборки ВМР вырос с 2,3% до 4,5%.

3

4.

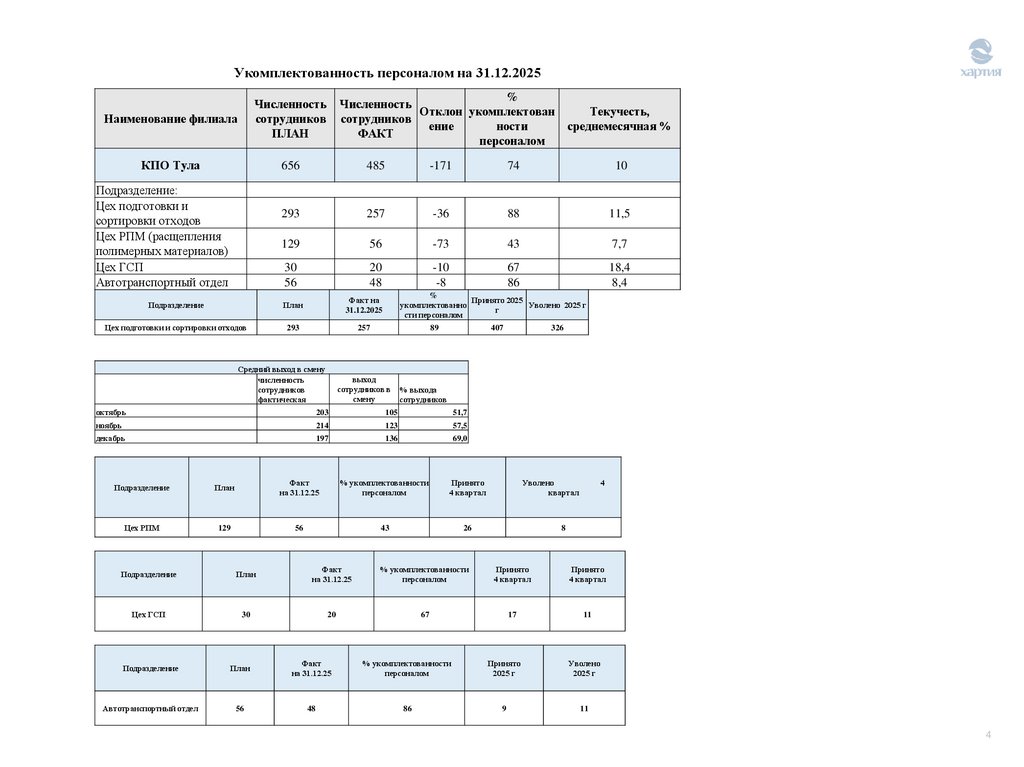

Укомплектованность персоналом на 31.12.2025%

Численность

Отклон укомплектован

сотрудников

ение

ности

ФАКТ

персоналом

Наименование филиала

Численность

сотрудников

ПЛАН

КПО Тула

656

485

-171

74

10

293

257

-36

88

11,5

129

56

-73

43

7,7

30

56

20

48

-10

-8

67

86

18,4

8,4

Подразделение:

Цех подготовки и

сортировки отходов

Цех РПМ (расщепления

полимерных материалов)

Цех ГСП

Автотранспортный отдел

Подразделение

План

Факт на

31.12.2025

Цех подготовки и сортировки отходов

293

257

Средний выход в смену

численность

сотрудников

фактическая

Текучесть,

среднемесячная %

%

Принято 2025

укомплектованно

Уволено 2025 г

г

сти персоналом

89

выход

сотрудников в

смену

407

326

% выхода

сотрудников

октябрь

203

105

51,7

ноябрь

214

123

57,5

декабрь

197

136

69,0

Подразделение

План

Факт

на 31.12.25

% укомплектованности

персоналом

Принято

4 квартал

Цех РПМ

129

56

43

26

Уволено

квартал

4

8

Подразделение

План

Факт

на 31.12.25

% укомплектованности

персоналом

Принято

4 квартал

Принято

4 квартал

Цех ГСП

30

20

67

17

11

Подразделение

План

Факт

на 31.12.25

% укомплектованности

персоналом

Принято

2025 г

Уволено

2025 г

Автотранспортный отдел

56

48

86

9

11

4

5.

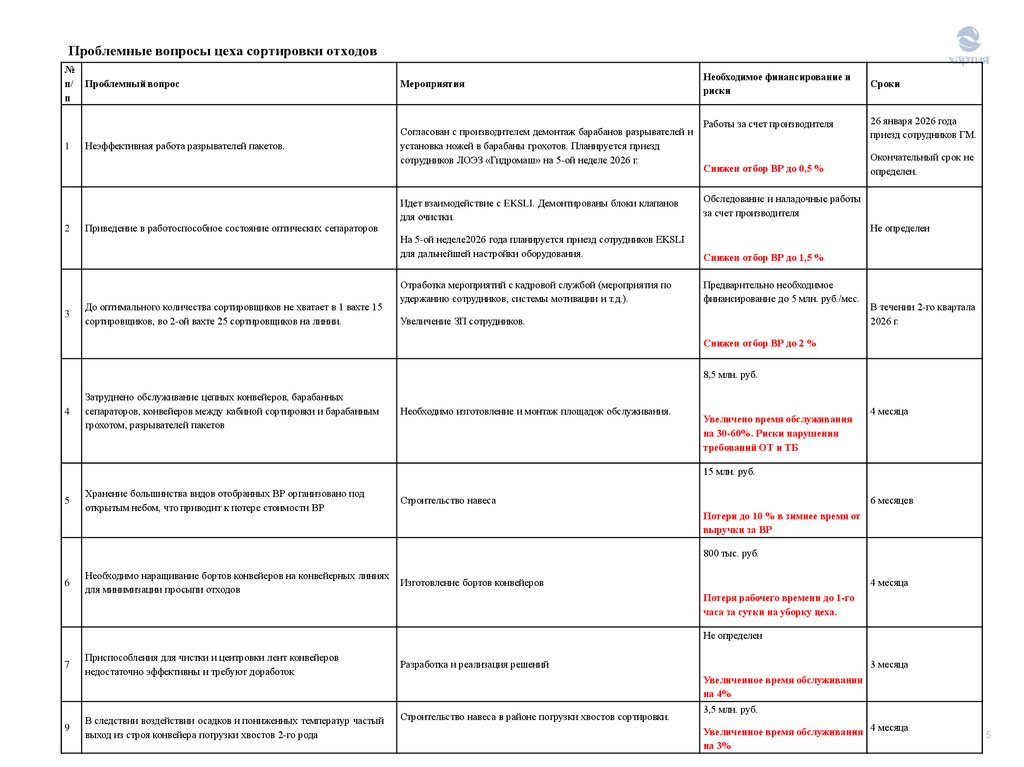

Проблемные вопросы цеха сортировки отходов№

п/ Проблемный вопрос

п

1

2

3

Неэффективная работа разрывателей пакетов.

Приведение в работоспособное состояние оптических сепараторов

До оптимального количества сортировщиков не хватает в 1 вахте 15

сортировщиков, во 2-ой вахте 25 сортировщиков на линии.

Мероприятия

Согласован с производителем демонтаж барабанов разрывателей и

установка ножей в барабаны грохотов. Планируется приезд

сотрудников ЛОЭЗ «Гидромаш» на 5-ой неделе 2026 г.

Необходимое финансирование и

риски

Сроки

Работы за счет производителя

26 января 2026 года

приезд сотрудников ГМ.

Снижен отбор ВР до 0,5 %

Окончательный срок не

определен.

Идет взаимодействие с EKSLI. Демонтированы блоки клапанов

для очистки.

Обследование и наладочные работы

за счет производителя

На 5-ой неделе2026 года планируется приезд сотрудников EKSLI

для дальнейшей настройки оборудования.

Снижен отбор ВР до 1,5 %

Отработка мероприятий с кадровой службой (мероприятия по

удержанию сотрудников, системы мотивации и т.д.).

Предварительно необходимое

финансирование до 5 млн. руб./мес.

Не определен

Увеличение ЗП сотрудников.

В течении 2-го квартала

2026 г.

Снижен отбор ВР до 2 %

8,5 млн. руб.

4

Затруднено обслуживание цепных конвейеров, барабанных

сепараторов, конвейеров между кабиной сортировки и барабанным

грохотом, разрывателей пакетов

Необходимо изготовление и монтаж площадок обслуживания.

Увеличено время обслуживания

на 30-60%. Риски нарушения

требований ОТ и ТБ

4 месяца

15 млн. руб.

5

Хранение большинства видов отобранных ВР организовано под

открытым небом, что приводит к потере стоимости ВР

Строительство навеса

6 месяцев

Потери до 10 % в зимнее время от

выручки за ВР

800 тыс. руб.

6

Необходимо наращивание бортов конвейеров на конвейерных линиях

для минимизации просыпи отходов

Изготовление бортов конвейеров

4 месяца

Потеря рабочего времени до 1-го

часа за сутки на уборку цеха.

Не определен

7

9

Приспособления для чистки и центровки лент конвейеров

недостаточно эффективны и требуют доработок

В следствии воздействии осадков и пониженных температур частый

выход из строя конвейера погрузки хвостов 2-го рода

Разработка и реализация решений

3 месяца

Увеличенное время обслуживания

на 4%

Строительство навеса в районе погрузки хвостов сортировки.

3,5 млн. руб.

Увеличенное время обслуживания 4 месяца

на 3%

5

6.

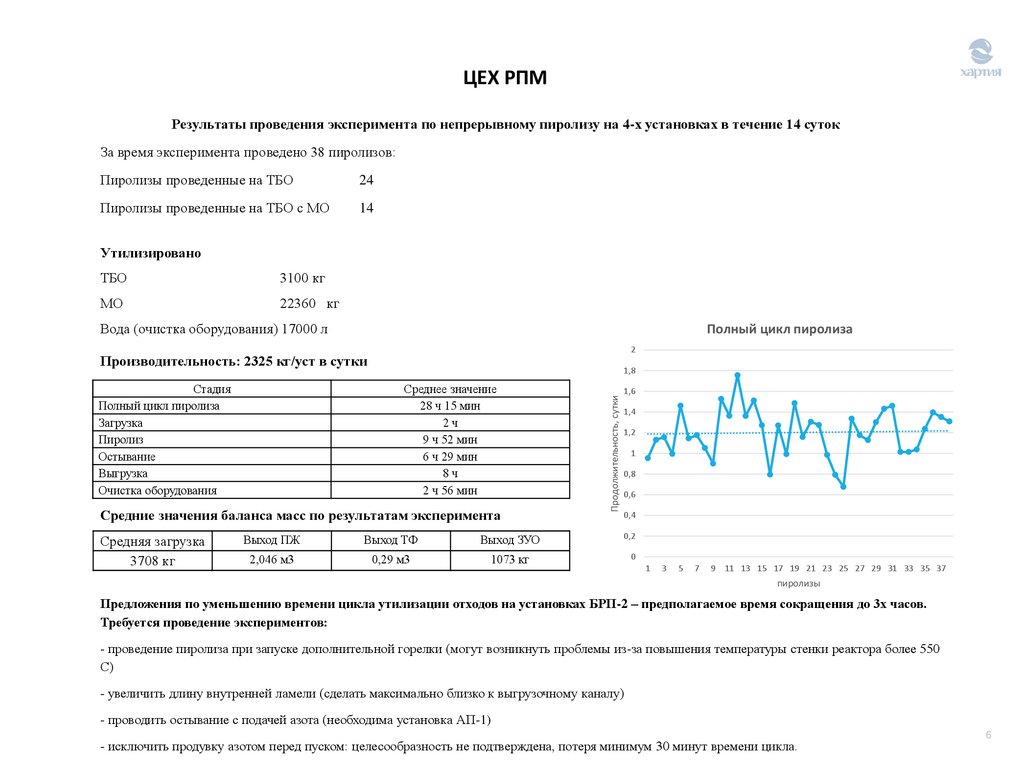

ЦЕХ РПМРезультаты проведения эксперимента по непрерывному пиролизу на 4-х установках в течение 14 суток

За время эксперимента проведено 38 пиролизов:

Пиролизы проведенные на ТБО

24

Пиролизы проведенные на ТБО с МО

14

Утилизировано

ТБО

3100 кг

МО

22360 кг

Вода (очистка оборудования) 17000 л

Полный цикл пиролиза

2

Производительность: 2325 кг/уст в сутки

Среднее значение

28 ч 15 мин

2ч

9 ч 52 мин

6 ч 29 мин

8ч

2 ч 56 мин

Средние значения баланса масс по результатам эксперимента

Средняя загрузка

3708 кг

Продолжительность, сутки

Стадия

Полный цикл пиролиза

Загрузка

Пиролиз

Остывание

Выгрузка

Очистка оборудования

1,8

1,6

1,4

1,2

1

0,8

0,6

0,4

Выход ПЖ

Выход ТФ

Выход ЗУО

0,2

2,046 м3

0,29 м3

1073 кг

0

1

3

5

7

9

11 13 15 17 19 21 23 25 27 29 31 33 35 37

пиролизы

Предложения по уменьшению времени цикла утилизации отходов на установках БРП-2 – предполагаемое время сокращения до 3х часов.

Требуется проведение экспериментов:

- проведение пиролиза при запуске дополнительной горелки (могут возникнуть проблемы из-за повышения температуры стенки реактора более 550

С)

- увеличить длину внутренней ламели (сделать максимально близко к выгрузочному каналу)

- проводить остывание с подачей азота (необходима установка АП-1)

- исключить продувку азотом перед пуском: целесообразность не подтверждена, потеря минимум 30 минут времени цикла.

6

7.

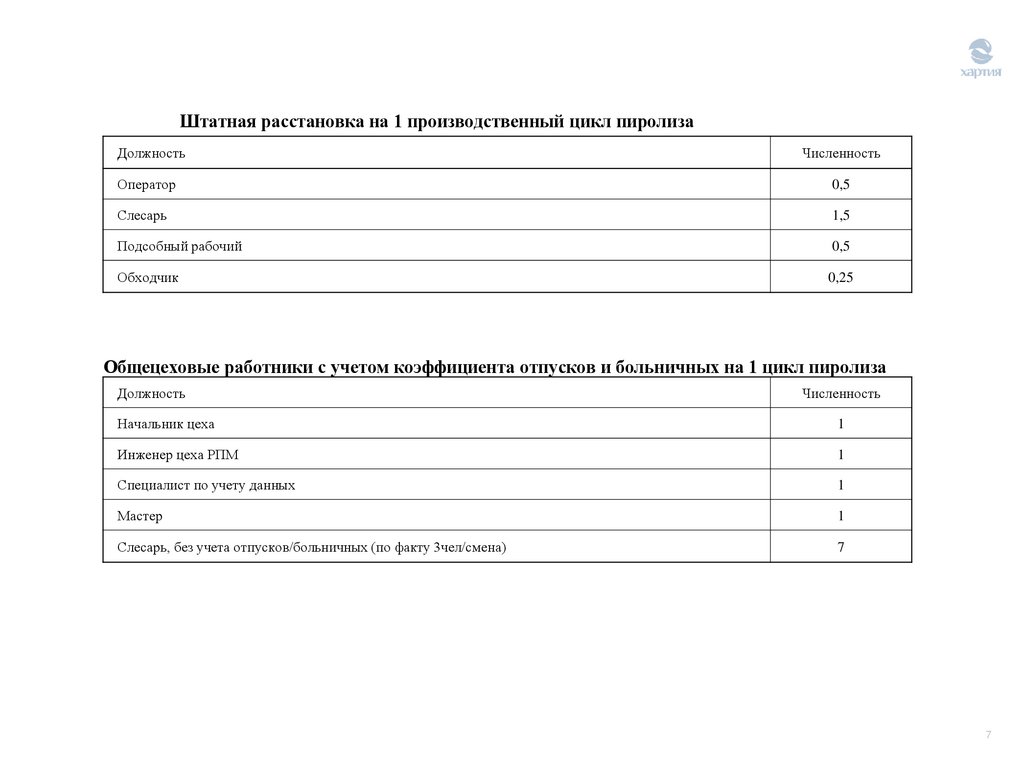

Штатная расстановка на 1 производственный цикл пиролизаДолжность

Численность

Оператор

0,5

Слесарь

1,5

Подсобный рабочий

0,5

Обходчик

0,25

Общецеховые работники с учетом коэффициента отпусков и больничных на 1 цикл пиролиза

Должность

Численность

Начальник цеха

1

Инженер цеха РПМ

1

Специалист по учету данных

1

Мастер

1

Слесарь, без учета отпусков/больничных (по факту 3чел/смена)

7

7

8.

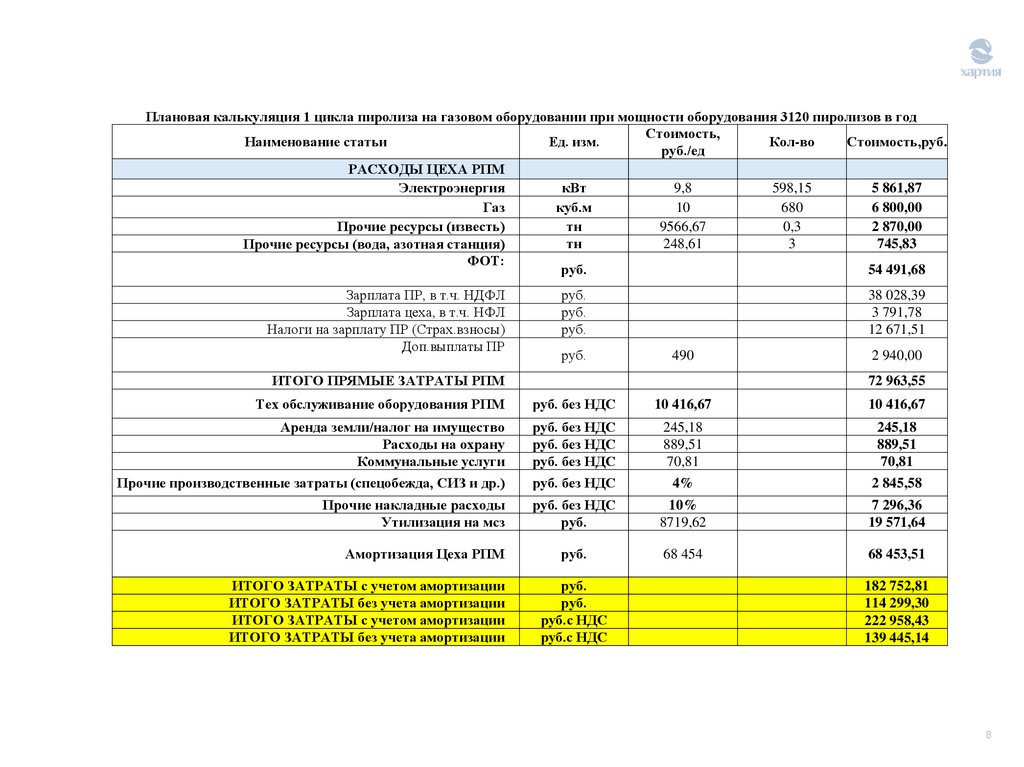

Плановая калькуляция 1 цикла пиролиза на газовом оборудовании при мощности оборудования 3120 пиролизов в годСтоимость,

Наименование статьи

Ед. изм.

Кол-во

Стоимость,руб.

руб./ед

РАСХОДЫ ЦЕХА РПМ

Электроэнергия

кВт

9,8

598,15

5 861,87

Газ

куб.м

10

680

6 800,00

Прочие ресурсы (известь)

тн

9566,67

0,3

2 870,00

тн

248,61

3

745,83

Прочие ресурсы (вода, азотная станция)

ФОТ:

руб.

54 491,68

Зарплата ПР, в т.ч. НДФЛ

Зарплата цеха, в т.ч. НФЛ

Налоги на зарплату ПР (Страх.взносы)

Доп.выплаты ПР

руб.

руб.

руб.

руб.

38 028,39

3 791,78

12 671,51

490

ИТОГО ПРЯМЫЕ ЗАТРАТЫ РПМ

2 940,00

72 963,55

Тех обслуживание оборудования РПМ

руб. без НДС

10 416,67

10 416,67

Аренда земли/налог на имущество

Расходы на охрану

Коммунальные услуги

руб. без НДС

руб. без НДС

руб. без НДС

245,18

889,51

70,81

245,18

889,51

70,81

Прочие производственные затраты (спецобежда, СИЗ и др.)

руб. без НДС

4%

2 845,58

Прочие накладные расходы

Утилизация на мсз

руб. без НДС

руб.

10%

8719,62

7 296,36

19 571,64

руб.

68 454

68 453,51

Амортизация Цеха РПМ

ИТОГО ЗАТРАТЫ с учетом амортизации

ИТОГО ЗАТРАТЫ без учета амортизации

ИТОГО ЗАТРАТЫ с учетом амортизации

ИТОГО ЗАТРАТЫ без учета амортизации

руб.

руб.

руб.с НДС

руб.с НДС

182 752,81

114 299,30

222 958,43

139 445,14

8

9.

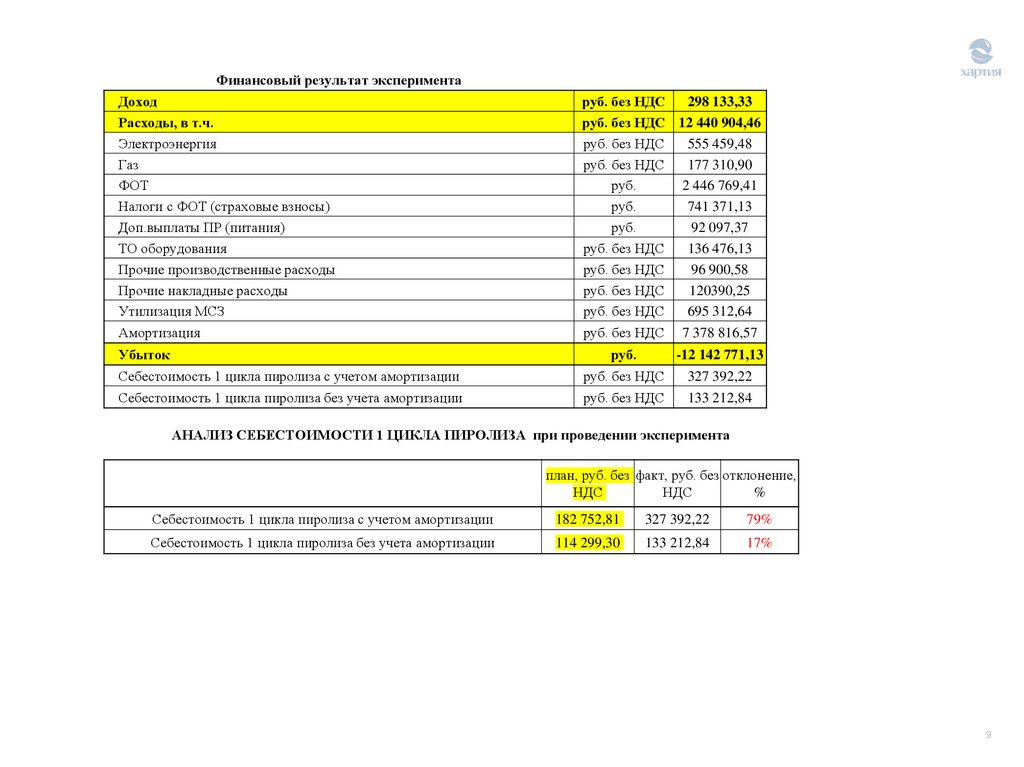

Финансовый результат экспериментаДоход

Расходы, в т.ч.

Электроэнергия

Газ

ФОТ

Налоги с ФОТ (страховые взносы)

Доп.выплаты ПР (питания)

ТО оборудования

Прочие производственные расходы

Прочие накладные расходы

Утилизация МСЗ

руб. без НДС

298 133,33

руб. без НДС 12 440 904,46

руб. без НДС

555 459,48

руб. без НДС

177 310,90

руб.

2 446 769,41

руб.

741 371,13

руб.

92 097,37

руб. без НДС

136 476,13

руб. без НДС

96 900,58

руб. без НДС

120390,25

руб. без НДС

695 312,64

Амортизация

руб. без НДС

7 378 816,57

руб.

-12 142 771,13

Себестоимость 1 цикла пиролиза с учетом амортизации

руб. без НДС

327 392,22

Себестоимость 1 цикла пиролиза без учета амортизации

руб. без НДС

133 212,84

Убыток

АНАЛИЗ СЕБЕСТОИМОСТИ 1 ЦИКЛА ПИРОЛИЗА при проведении эксперимента

план, руб. без факт, руб. без отклонение,

НДС

НДС

%

Себестоимость 1 цикла пиролиза с учетом амортизации

182 752,81

327 392,22

79%

Себестоимость 1 цикла пиролиза без учета амортизации

114 299,30

133 212,84

17%

9

10.

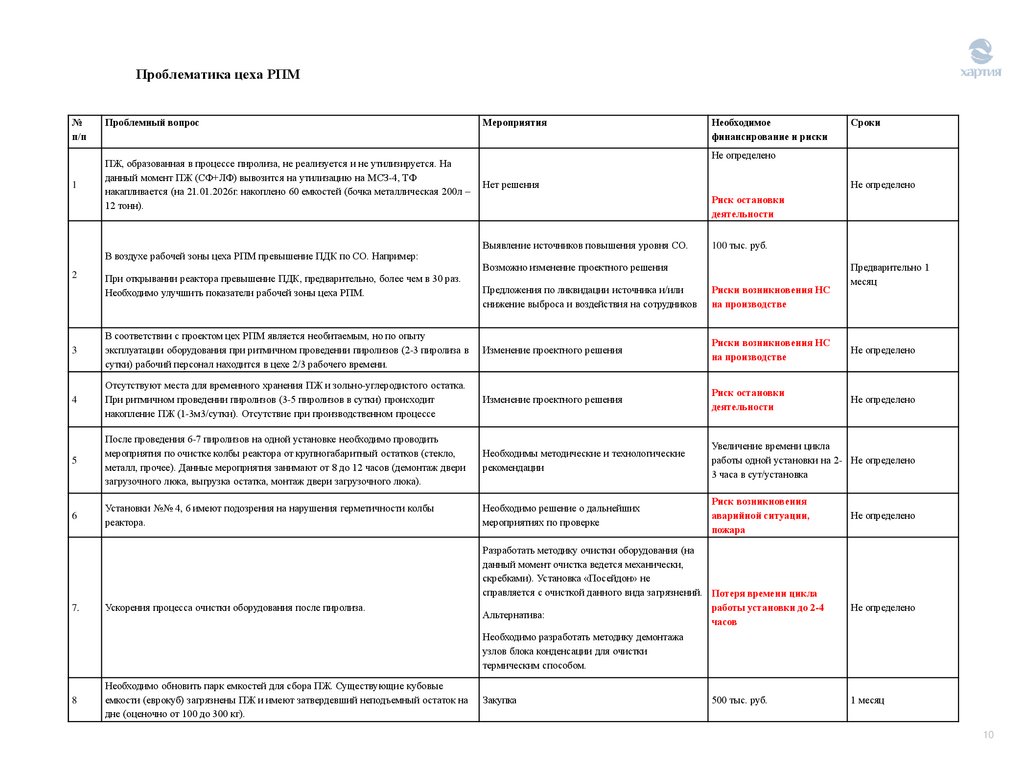

Проблематика цеха РПМ№

п/п

1

Проблемный вопрос

ПЖ, образованная в процессе пиролиза, не реализуется и не утилизируется. На

данный момент ПЖ (СФ+ЛФ) вывозится на утилизацию на МСЗ-4, ТФ

накапливается (на 21.01.2026г. накоплено 60 емкостей (бочка металлическая 200л –

12 тонн).

В воздухе рабочей зоны цеха РПМ превышение ПДК по СО. Например:

2

При открывании реактора превышение ПДК, предварительно, более чем в 30 раз.

Необходимо улучшить показатели рабочей зоны цеха РПМ.

Мероприятия

Необходимое

финансирование и риски

Сроки

Не определено

Нет решения

Не определено

Риск остановки

деятельности

Выявление источников повышения уровня СО.

100 тыс. руб.

Возможно изменение проектного решения

Предварительно 1

месяц

Предложения по ликвидации источника и/или

снижение выброса и воздействия на сотрудников

Риски возникновения НС

на производстве

3

В соответствии с проектом цех РПМ является необитаемым, но по опыту

эксплуатации оборудования при ритмичном проведении пиролизов (2-3 пиролиза в

сутки) рабочий персонал находится в цехе 2/3 рабочего времени.

Изменение проектного решения

Риски возникновения НС

на производстве

Не определено

4

Отсутствуют места для временного хранения ПЖ и зольно-углеродистого остатка.

При ритмичном проведении пиролизов (3-5 пиролизов в сутки) происходит

накопление ПЖ (1-3м3/сутки). Отсутствие при производственном процессе

Изменение проектного решения

Риск остановки

деятельности

Не определено

5

После проведения 6-7 пиролизов на одной установке необходимо проводить

мероприятия по очистке колбы реактора от крупногабаритный остатков (стекло,

металл, прочее). Данные мероприятия занимают от 8 до 12 часов (демонтаж двери

загрузочного люка, выгрузка остатка, монтаж двери загрузочного люка).

Необходимы методические и технологические

рекомендации

Увеличение времени цикла

работы одной установки на 2- Не определено

3 часа в сут/установка

6

Установки №№ 4, 6 имеют подозрения на нарушения герметичности колбы

реактора.

Необходимо решение о дальнейших

мероприятиях по проверке

Риск возникновения

аварийной ситуации,

пожара

7.

Ускорения процесса очистки оборудования после пиролиза.

Разработать методику очистки оборудования (на

данный момент очистка ведется механически,

скребками). Установка «Посейдон» не

справляется с очисткой данного вида загрязнений. Потеря времени цикла

работы установки до 2-4

Альтернатива:

часов

Не определено

Не определено

Необходимо разработать методику демонтажа

узлов блока конденсации для очистки

термическим способом.

8

Необходимо обновить парк емкостей для сбора ПЖ. Существующие кубовые

емкости (еврокуб) загрязнены ПЖ и имеют затвердевший неподъемный остаток на

дне (оценочно от 100 до 300 кг).

Закупка

500 тыс. руб.

1 месяц

10

11.

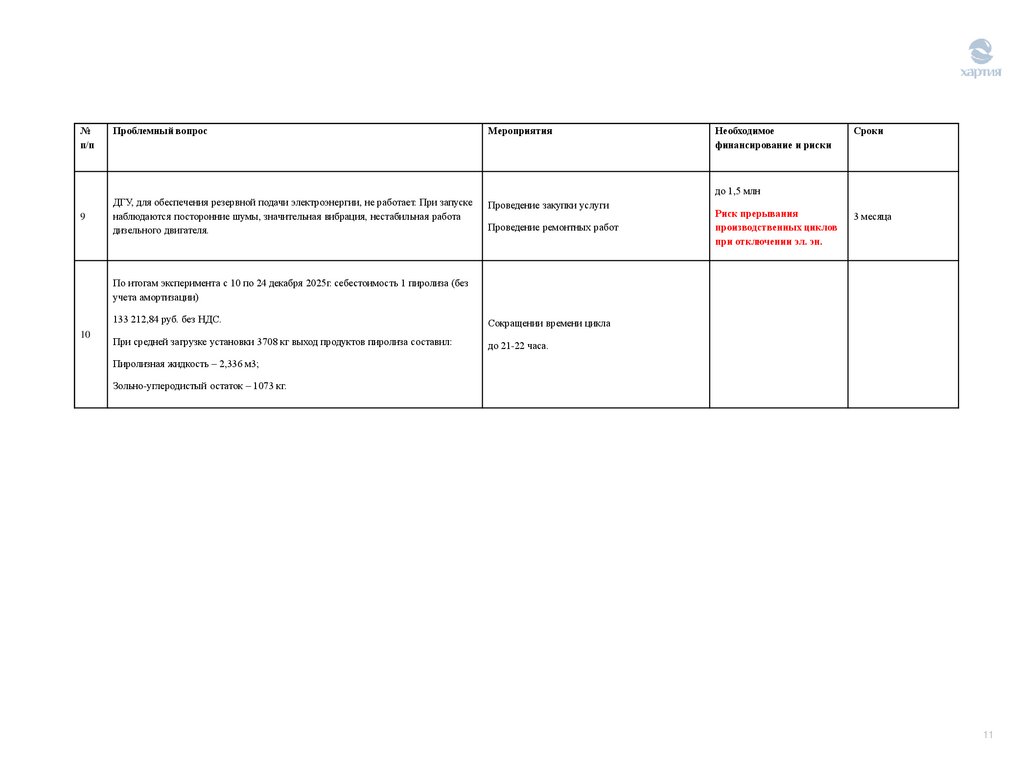

№п/п

9

Проблемный вопрос

Мероприятия

ДГУ, для обеспечения резервной подачи электроэнергии, не работает. При запуске

наблюдаются посторонние шумы, значительная вибрация, нестабильная работа

дизельного двигателя.

Проведение закупки услуги

Необходимое

финансирование и риски

Сроки

до 1,5 млн

Проведение ремонтных работ

Риск прерывания

производственных циклов

при отключении эл. эн.

3 месяца

По итогам эксперимента с 10 по 24 декабря 2025г. себестоимость 1 пиролиза (без

учета амортизации)

10

133 212,84 руб. без НДС.

Сокращении времени цикла

При средней загрузке установки 3708 кг выход продуктов пиролиза составил:

до 21-22 часа.

Пиролизная жидкость – 2,336 м3;

Зольно-углеродистый остаток – 1073 кг.

11

12.

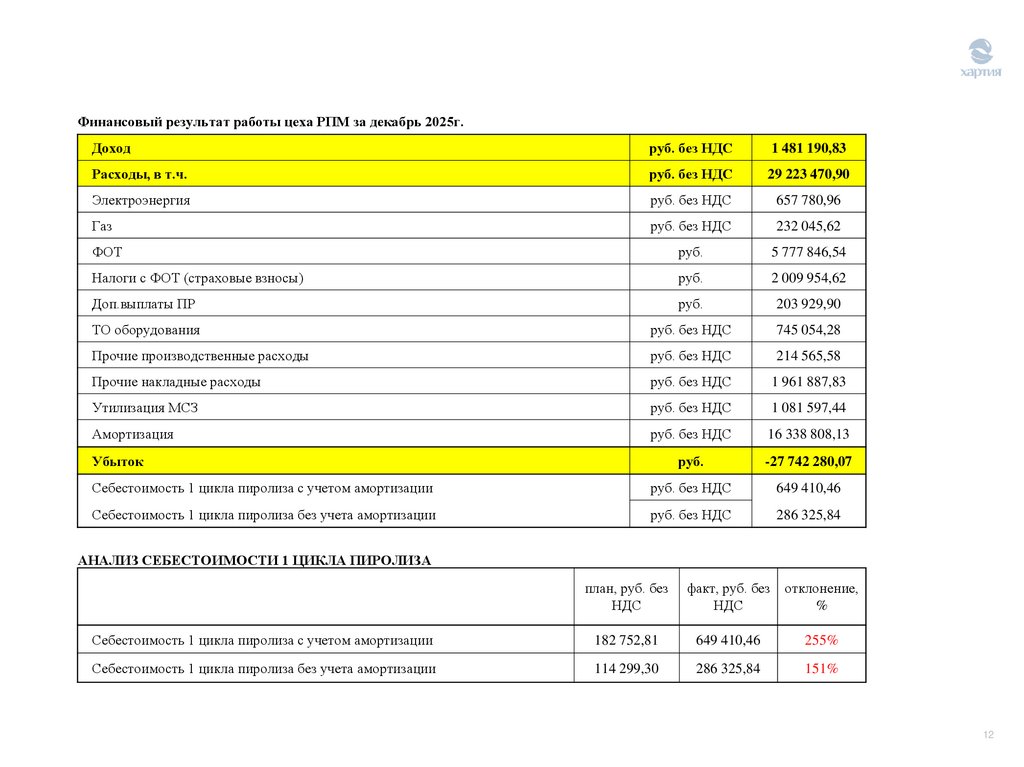

Финансовый результат работы цеха РПМ за декабрь 2025г.Доход

руб. без НДС

1 481 190,83

Расходы, в т.ч.

руб. без НДС

29 223 470,90

Электроэнергия

руб. без НДС

657 780,96

Газ

руб. без НДС

232 045,62

ФОТ

руб.

5 777 846,54

Налоги с ФОТ (страховые взносы)

руб.

2 009 954,62

Доп.выплаты ПР

руб.

203 929,90

ТО оборудования

руб. без НДС

745 054,28

Прочие производственные расходы

руб. без НДС

214 565,58

Прочие накладные расходы

руб. без НДС

1 961 887,83

Утилизация МСЗ

руб. без НДС

1 081 597,44

Амортизация

руб. без НДС

16 338 808,13

руб.

-27 742 280,07

Себестоимость 1 цикла пиролиза с учетом амортизации

руб. без НДС

649 410,46

Себестоимость 1 цикла пиролиза без учета амортизации

руб. без НДС

286 325,84

Убыток

АНАЛИЗ СЕБЕСТОИМОСТИ 1 ЦИКЛА ПИРОЛИЗА

план, руб. без

НДС

факт, руб. без отклонение,

НДС

%

Себестоимость 1 цикла пиролиза с учетом амортизации

182 752,81

649 410,46

255%

Себестоимость 1 цикла пиролиза без учета амортизации

114 299,30

286 325,84

151%

12

13.

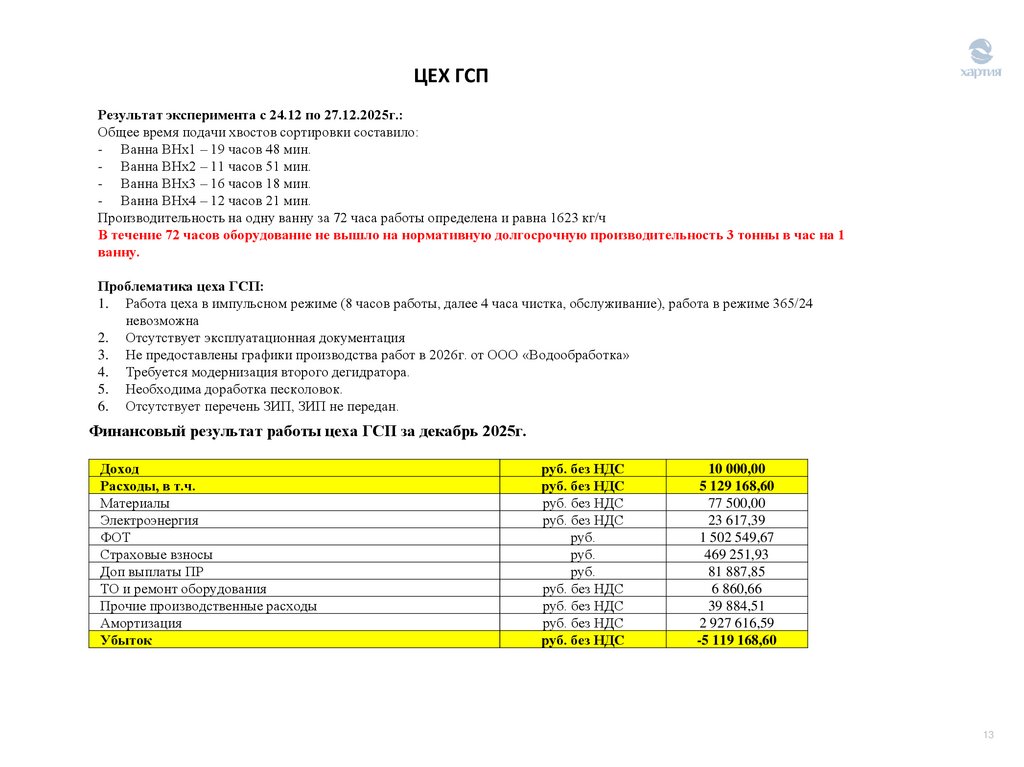

ЦЕХ ГСПРезультат эксперимента с 24.12 по 27.12.2025г.:

Общее время подачи хвостов сортировки составило:

- Ванна ВНх1 – 19 часов 48 мин.

- Ванна ВНх2 – 11 часов 51 мин.

- Ванна ВНх3 – 16 часов 18 мин.

- Ванна ВНх4 – 12 часов 21 мин.

Производительность на одну ванну за 72 часа работы определена и равна 1623 кг/ч

В течение 72 часов оборудование не вышло на нормативную долгосрочную производительность 3 тонны в час на 1

ванну.

Проблематика цеха ГСП:

1. Работа цеха в импульсном режиме (8 часов работы, далее 4 часа чистка, обслуживание), работа в режиме 365/24

невозможна

2. Отсутствует эксплуатационная документация

3. Не предоставлены графики производства работ в 2026г. от ООО «Водообработка»

4. Требуется модернизация второго дегидратора.

5. Необходима доработка песколовок.

6. Отсутствует перечень ЗИП, ЗИП не передан.

Финансовый результат работы цеха ГСП за декабрь 2025г.

Доход

Расходы, в т.ч.

Материалы

Электроэнергия

ФОТ

Страховые взносы

Доп выплаты ПР

ТО и ремонт оборудования

Прочие производственные расходы

Амортизация

Убыток

руб. без НДС

руб. без НДС

руб. без НДС

руб. без НДС

руб.

руб.

руб.

руб. без НДС

руб. без НДС

руб. без НДС

руб. без НДС

10 000,00

5 129 168,60

77 500,00

23 617,39

1 502 549,67

469 251,93

81 887,85

6 860,66

39 884,51

2 927 616,59

-5 119 168,60

13

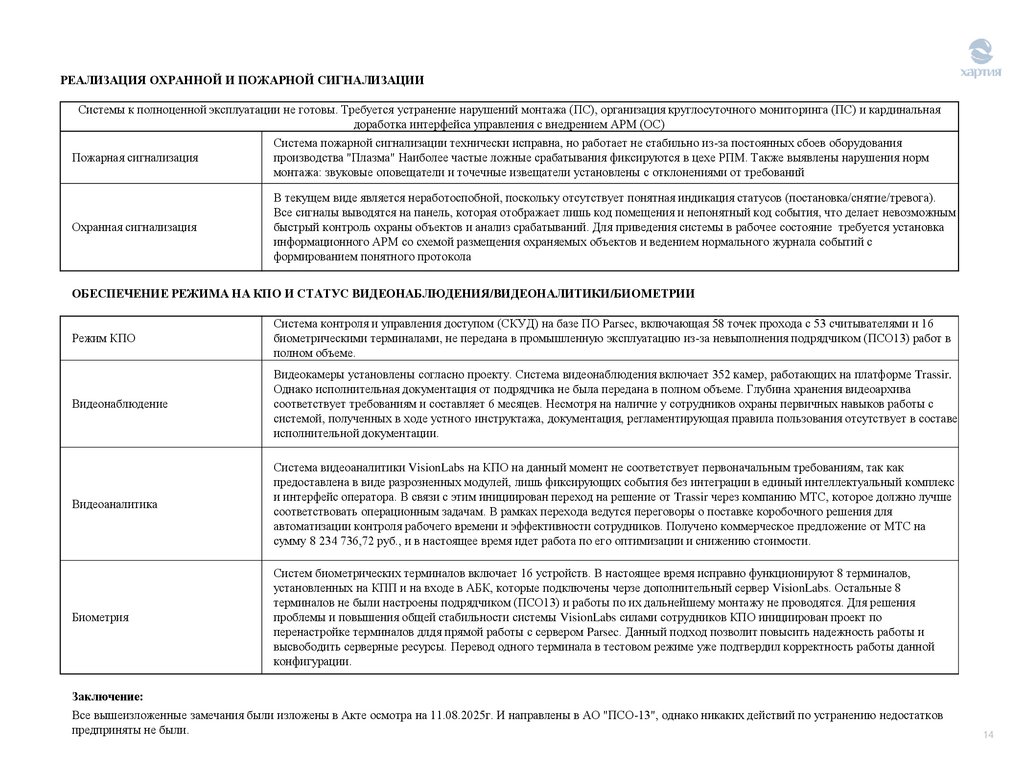

14.

РЕАЛИЗАЦИЯ ОХРАННОЙ И ПОЖАРНОЙ СИГНАЛИЗАЦИИСистемы к полноценной эксплуатации не готовы. Требуется устранение нарушений монтажа (ПС), организация круглосуточного мониторинга (ПС) и кардинальная

доработка интерфейса управления с внедрением АРМ (ОС)

Система пожарной сигнализации технически исправна, но работает не стабильно из-за постоянных сбоев оборудования

Пожарная сигнализация

производства "Плазма" Наиболее частые ложные срабатывания фиксируются в цехе РПМ. Также выявлены нарушения норм

монтажа: звуковые оповещатели и точечные извещатели установлены с отклонениями от требований

Охранная сигнализация

В текущем виде является неработоспобной, поскольку отсутствует понятная индикация статусов (постановка/снятие/тревога).

Все сигналы выводятся на панель, которая отображает лишь код помещения и непонятный код события, что делает невозможным

быстрый контроль охраны объектов и анализ срабатываний. Для приведения системы в рабочее состояние требуется установка

информационного АРМ со схемой размещения охраняемых объектов и ведением нормального журнала событий с

формированием понятного протокола

ОБЕСПЕЧЕНИЕ РЕЖИМА НА КПО И СТАТУС ВИДЕОНАБЛЮДЕНИЯ/ВИДЕОНАЛИТИКИ/БИОМЕТРИИ

Режим КПО

Система контроля и управления доступом (СКУД) на базе ПО Parsec, включающая 58 точек прохода с 53 считывателями и 16

биометрическими терминалами, не передана в промышленную эксплуатацию из-за невыполнения подрядчиком (ПСО13) работ в

полном объеме.

Видеонаблюдение

Видеокамеры установлены согласно проекту. Система видеонаблюдения включает 352 камер, работающих на платформе Trassir.

Однако исполнительная документация от подрядчика не была передана в полном объеме. Глубина хранения видеоархива

соответствует требованиям и составляет 6 месяцев. Несмотря на наличие у сотрудников охраны первичных навыков работы с

системой, полученных в ходе устного инструктажа, документация, регламентирующая правила пользования отсутствует в составе

исполнительной документации.

Видеоаналитика

Система видеоаналитики VisionLabs на КПО на данный момент не соответствует первоначальным требованиям, так как

предоставлена в виде разрозненных модулей, лишь фиксирующих события без интеграции в единый интеллектуальный комплекс

и интерфейс оператора. В связи с этим инициирован переход на решение от Trassir через компанию МТС, которое должно лучше

соответствовать операционным задачам. В рамках перехода ведутся переговоры о поставке коробочного решения для

автоматизации контроля рабочего времени и эффективности сотрудников. Получено коммерческое предложение от МТС на

сумму 8 234 736,72 руб., и в настоящее время идет работа по его оптимизации и снижению стоимости.

Биометрия

Систем биометрических терминалов включает 16 устройств. В настоящее время исправно функционируют 8 терминалов,

установленных на КПП и на входе в АБК, которые подключены черзе дополнительный сервер VisionLabs. Остальные 8

терминалов не были настроены подрядчиком (ПСО13) и работы по их дальнейшему монтажу не проводятся. Для решения

проблемы и повышения общей стабильности системы VisionLabs силами сотрудников КПО инициирован проект по

перенастройке терминалов длдя прямой работы с сервером Parsec. Данный подход позволит повысить надежность работы и

высвободить серверные ресурсы. Перевод одного терминала в тестовом режиме уже подтвердил корректность работы данной

конфигурации.

Заключение:

Все вышеизложенные замечания были изложены в Акте осмотра на 11.08.2025г. И направлены в АО "ПСО-13", однако никаких действий по устранению недостатков

предприняты не были.

14