Похожие презентации:

Настройки 3D -1

1.

Труд/(технология) 8 классНастройка 3D-принтера и печать

прототипа. Основные ошибки в

настройках слайсера

2.

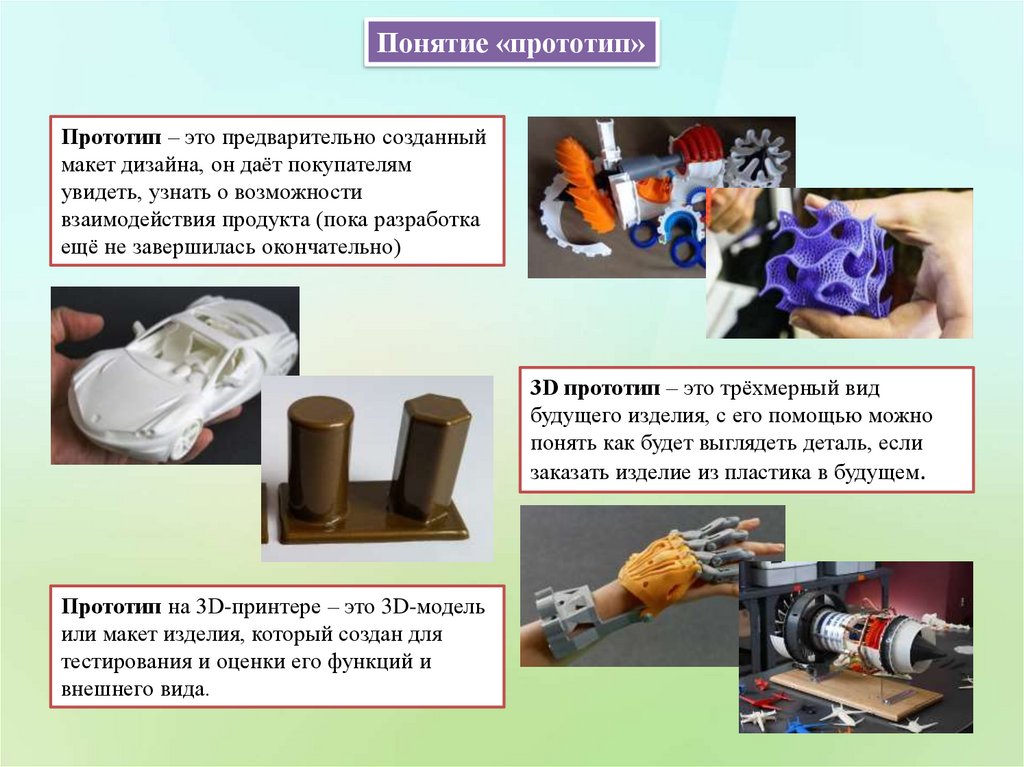

Понятие «прототип»Прототип – это предварительно созданный

макет дизайна, он даёт покупателям

увидеть, узнать о возможности

взаимодействия продукта (пока разработка

ещё не завершилась окончательно)

3D прототип – это трёхмерный вид

будущего изделия, с его помощью можно

понять как будет выглядеть деталь, если

заказать изделие из пластика в будущем.

Прототип на 3D-принтере – это 3D-модель

или макет изделия, который создан для

тестирования и оценки его функций и

внешнего вида.

3.

Виды прототиповФункциональные – используют при

проверке работоспособности изделия.

Концептуальные – создают на ранней

стадии разработки, для демонстрации идеи

и концепции продукта.

Визуальные – внимание направлено на

внешний вид и дизайн продукта.

Прототипы дизайна – направлены на

детали дизайна и структурные аспекты.

4.

Процесс прототипирования1. Моделирование – создают на

компьютере, используя специальные

программы для инженерной

трёхмерной графики. Для создания

модели используют рисунок, эскиз,

графику, чертёж и необходимую

техническую документацию.

2. Изготовление мастер-модели – с

применением 3D-печати

изготавливают макет продукта,

который подлежит всем базовым

потребностям.

3. Тестирование макета – мастермодель тестируют на соответствие

предъявленному требованию:

внешний вид, эргономичность,

правильность формы и т. д..

5. Создание прототипа - когда мастермодель пройдёт все тесты, создают

прототип – полнофункциональный

продукт.

4. Корректировка. Если при

тестировании были выявлены

неточности или несоответствие

предъявленному требованию, то они

исправляются в компьютерной модели.

После этого все предыдущие этапы

повторяют.

5.

Понятие «печать прототипа»Печать прототипа — это методика при

использовании которой создают быстро и

первичный прототип для тестирования и

уточнения концепции.

Принцип работы – создают физический

объект на основе цифровой 3D-модели.

1. Процесс начинается с создания

трёхмерной модели объекта в 3D-системе

автоматизированного проектирования.

2. Она отправляется на принтер, где модель

распечатывается послойно.

3. Каждый слой нарастает на предыдущий,

пока не построится прототип.

6.

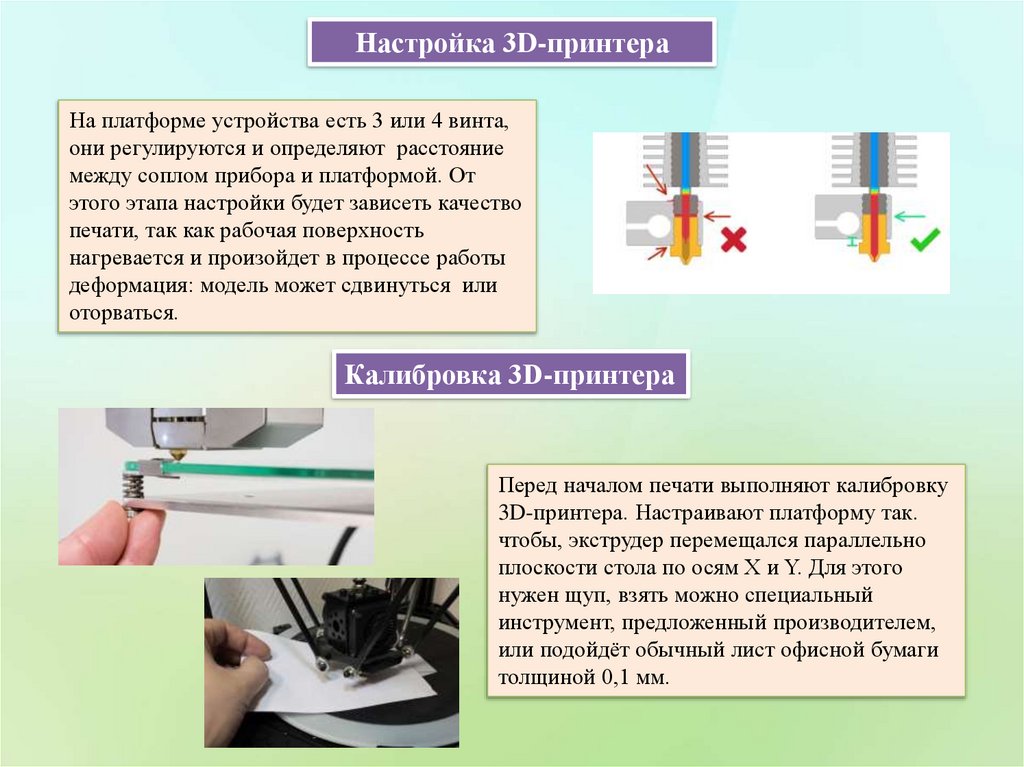

Настройка 3D-принтераНа платформе устройства есть 3 или 4 винта,

они регулируются и определяют расстояние

между соплом прибора и платформой. От

этого этапа настройки будет зависеть качество

печати, так как рабочая поверхность

нагревается и произойдет в процессе работы

деформация: модель может сдвинуться или

оторваться.

Калибровка 3D-принтера

Перед началом печати выполняют калибровку

3D-принтера. Настраивают платформу так.

чтобы, экструдер перемещался параллельно

плоскости стола по осям X и Y. Для этого

нужен щуп, взять можно специальный

инструмент, предложенный производителем,

или подойдёт обычный лист офисной бумаги

толщиной 0,1 мм.

7.

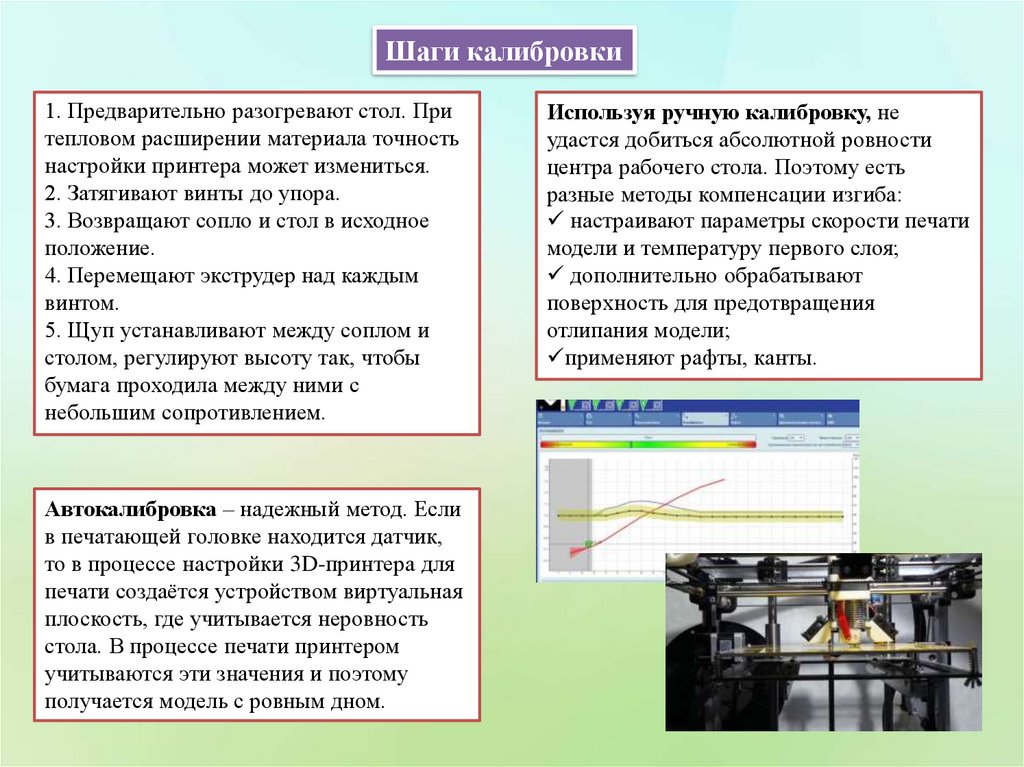

Шаги калибровки1. Предварительно разогревают стол. При

тепловом расширении материала точность

настройки принтера может измениться.

2. Затягивают винты до упора.

3. Возвращают сопло и стол в исходное

положение.

4. Перемещают экструдер над каждым

винтом.

5. Щуп устанавливают между соплом и

столом, регулируют высоту так, чтобы

бумага проходила между ними с

небольшим сопротивлением.

Автокалибровка – надежный метод. Если

в печатающей головке находится датчик,

то в процессе настройки 3D-принтера для

печати создаётся устройством виртуальная

плоскость, где учитывается неровность

стола. В процессе печати принтером

учитываются эти значения и поэтому

получается модель с ровным дном.

Используя ручную калибровку, не

удастся добиться абсолютной ровности

центра рабочего стола. Поэтому есть

разные методы компенсации изгиба:

настраивают параметры скорости печати

модели и температуру первого слоя;

дополнительно обрабатывают

поверхность для предотвращения

отлипания модели;

применяют рафты, канты.

8.

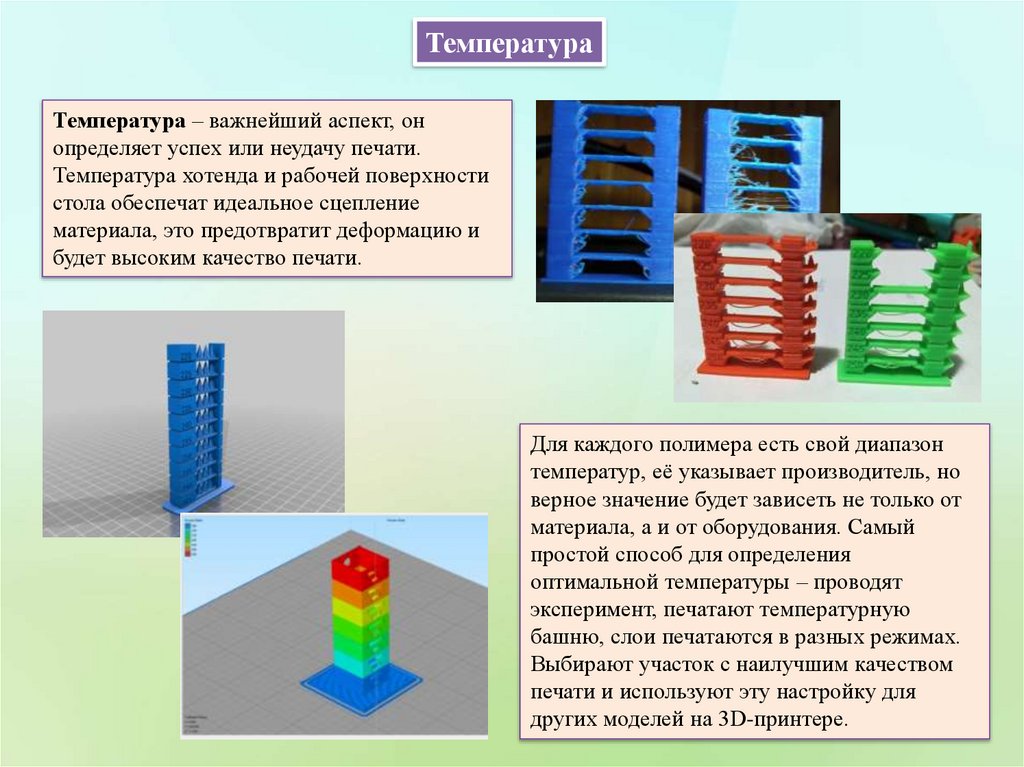

ТемператураТемпература – важнейший аспект, он

определяет успех или неудачу печати.

Температура хотенда и рабочей поверхности

стола обеспечат идеальное сцепление

материала, это предотвратит деформацию и

будет высоким качество печати.

Для каждого полимера есть свой диапазон

температур, её указывает производитель, но

верное значение будет зависеть не только от

материала, а и от оборудования. Самый

простой способ для определения

оптимальной температуры – проводят

эксперимент, печатают температурную

башню, слои печатаются в разных режимах.

Выбирают участок с наилучшим качеством

печати и используют эту настройку для

других моделей на 3D-принтере.

9.

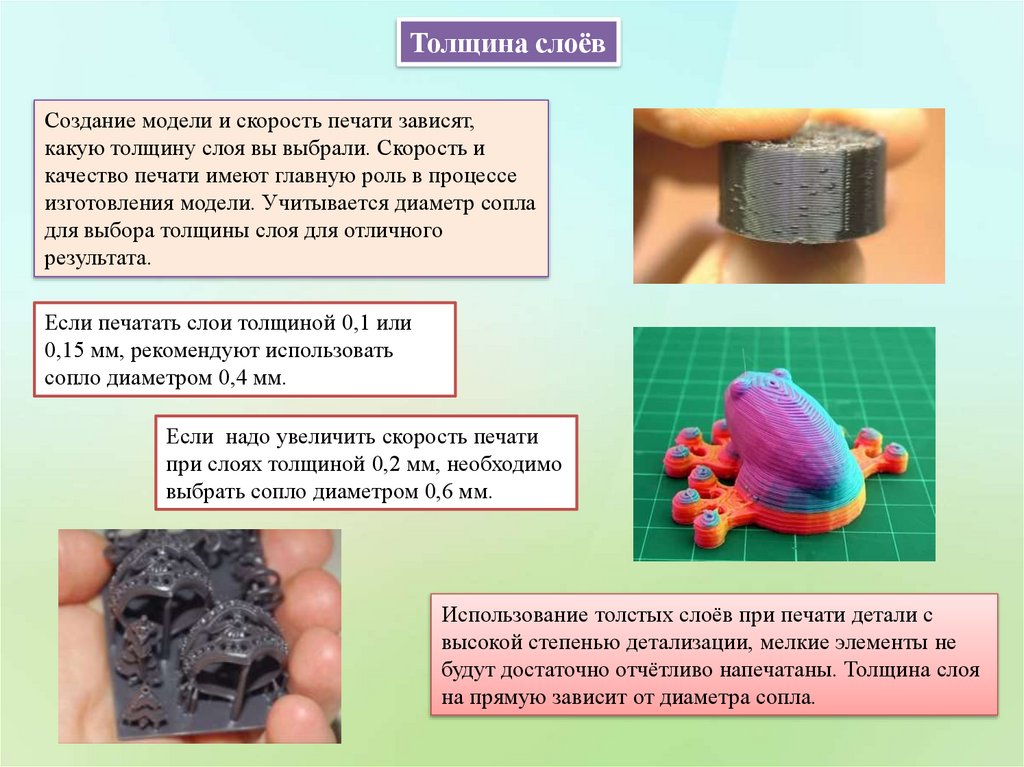

Толщина слоёвСоздание модели и скорость печати зависят,

какую толщину слоя вы выбрали. Скорость и

качество печати имеют главную роль в процессе

изготовления модели. Учитывается диаметр сопла

для выбора толщины слоя для отличного

результата.

Если печатать слои толщиной 0,1 или

0,15 мм, рекомендуют использовать

сопло диаметром 0,4 мм.

Если надо увеличить скорость печати

при слоях толщиной 0,2 мм, необходимо

выбрать сопло диаметром 0,6 мм.

Использование толстых слоёв при печати детали с

высокой степенью детализации, мелкие элементы не

будут достаточно отчётливо напечатаны. Толщина слоя

на прямую зависит от диаметра сопла.

10.

СкоростьСкорость является важной ролью в

процессе печати. Она влияет на время

изготовления и качество изделия. Настроить

скорость укладки материала и

позиционирование требует ответственного

подхода. Многими программами

автоматически выбирается оптимальная

скорость, также существует возможность

ручной настройки, которая позволит достичь

успешных результатов.

Повышенная скорость требует быстрое

плавление филамента. Надо не забывать, что

радикальные изменения температуры могут

способствовать к повреждению материала.

Плавно увеличенная температура и замена

хотэнда помогут достичь желаемой скорости

печати.

С увеличением скорости печати надо

учесть некоторые факторы:

конструкция принтера

используемый материал

мощность нагревательного блока

11.

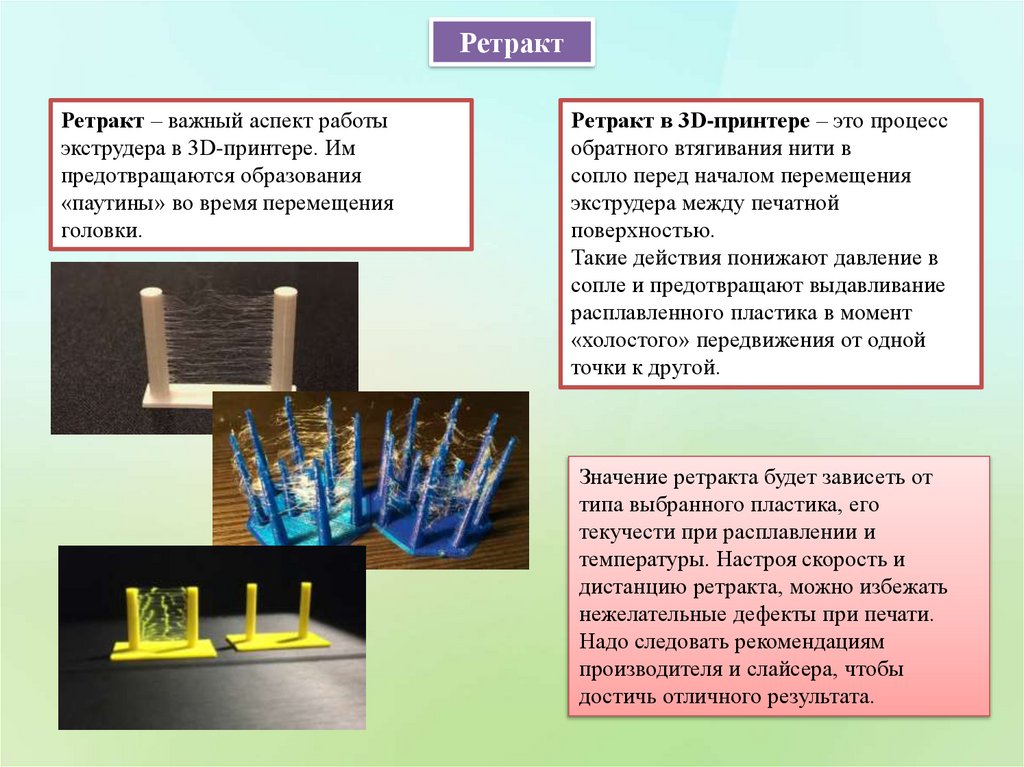

РетрактРетракт – важный аспект работы

экструдера в 3D-принтере. Им

предотвращаются образования

«паутины» во время перемещения

головки.

Ретракт в 3D-принтере – это процесс

обратного втягивания нити в

сопло перед началом перемещения

экструдера между печатной

поверхностью.

Такие действия понижают давление в

сопле и предотвращают выдавливание

расплавленного пластика в момент

«холостого» передвижения от одной

точки к другой.

Значение ретракта будет зависеть от

типа выбранного пластика, его

текучести при расплавлении и

температуры. Настроя скорость и

дистанцию ретракта, можно избежать

нежелательные дефекты при печати.

Надо следовать рекомендациям

производителя и слайсера, чтобы

достичь отличного результата.

12.

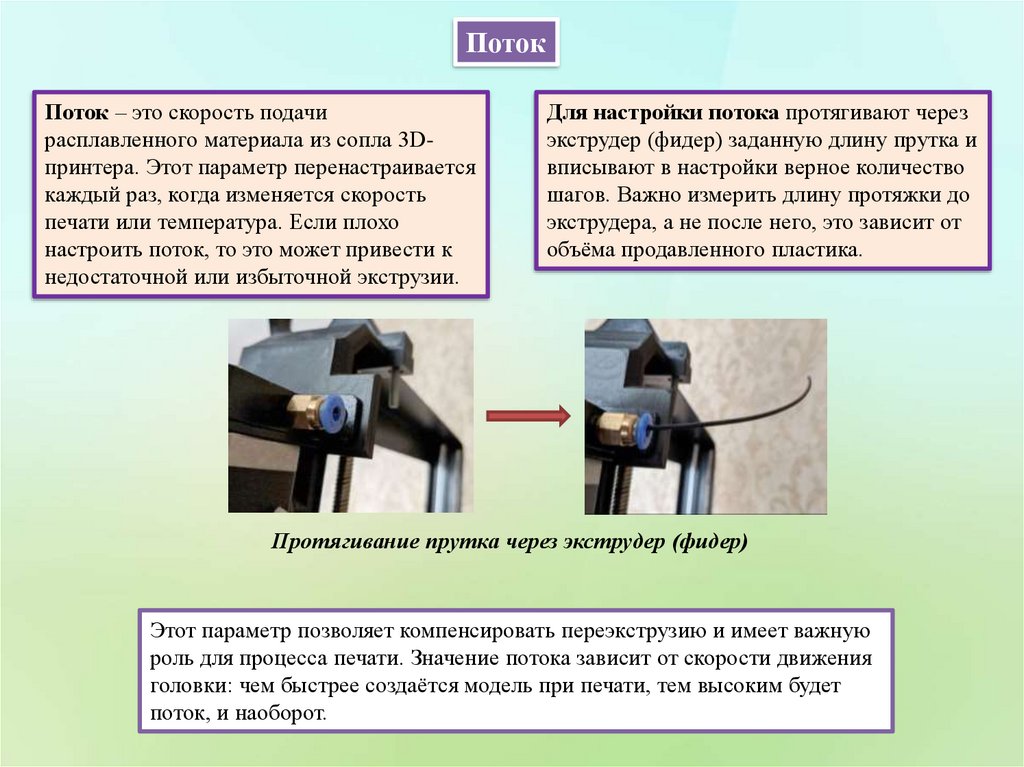

ПотокПоток – это скорость подачи

расплавленного материала из сопла 3Dпринтера. Этот параметр перенастраивается

каждый раз, когда изменяется скорость

печати или температура. Если плохо

настроить поток, то это может привести к

недостаточной или избыточной экструзии.

Для настройки потока протягивают через

экструдер (фидер) заданную длину прутка и

вписывают в настройки верное количество

шагов. Важно измерить длину протяжки до

экструдера, а не после него, это зависит от

объёма продавленного пластика.

Протягивание прутка через экструдер (фидер)

Этот параметр позволяет компенсировать переэкструзию и имеет важную

роль для процесса печати. Значение потока зависит от скорости движения

головки: чем быстрее создаётся модель при печати, тем высоким будет

поток, и наоборот.

13.

Повышение адгезии1.Калибрируют рабочий стол: его

располагают строго по горизонтали.

Расстояние между соплом и столиком по

всей площади печати – равно толщине слоя.

2.Обезжиривают поверхность стола.

Мягкую тканевую салфетку смачивают

спиртом или применяют спиртовую

салфетку и тщательно протереть стол.

3.Используют 3D-принтеры с закрытой

камерой. Необходима равномерная фоновая

температура при печати, при этом снижается

вероятность коробления и обеспечивается

лучшая адгезия.

4.Добавляют брим или рафт: это такая

вспомогательная 3D-печатная структура, при

помощи неё повышается площадь контакта

модели с поверхностью столика. Брим –

тонкая кайма, имеет произвольную ширину,

она окружает основание модели по всему

периметру. Рафт – сплошное основание под

моделью.

5. Наносят адгезионное средство:

применяют клей-карандаш или слабый

раствор клея БФ-2. Клей способствует

схватываться пластику со столиком при

печати и по завершению работы отделять

модель от стола.

6. Включают нагрев столика: когда 3Dпринтер имеет подогреваемую платформу,

это обеспечивает хорошую адгезию при

печати.

7. Сменить столик: для 3D-печати

полилактидом отличный вариант – столик из

боросиликатного стекла. Он не

деформируется при нагревании, хорошо

схватывается с полилактидом, такой столик

не требует дополнительного адгезионного

покрытия.

Адгезия – это сцепление материала с рабочей

поверхностью. Используют специальные

покрытия, адгезионные средства и

вспомогательные структуры.

14.

ПоддержкиПоддержки – это обеспечение стабильной подачи материала и защита

модели от возможной деформации.

Виды поддержек в 3D-принтерах

Решётчатая опора –

используется при создании

колонн, ими удерживается

деталь на месте. Этот вид

поддержки прост и ускоряет

процесс изготовления модели,

совместим с большинством

процессов печати. Бывает, что

поддержки трудно удалить, и

они часто оставляют следы на

детали.

Древовидная

поддержка – начинается

со «стволовой»

структуры, затем

перевоплощается в

тонкие ветви по

завершению печатной

модели.

Линейная опора – состоит из

вертикальных поддержек,

которые соприкасаются со

всеми консольными элементами

или мостами. Создаётся

правильная геометрия детали,

но их трудно удалять, можно

повредить поверхность модели.

15.

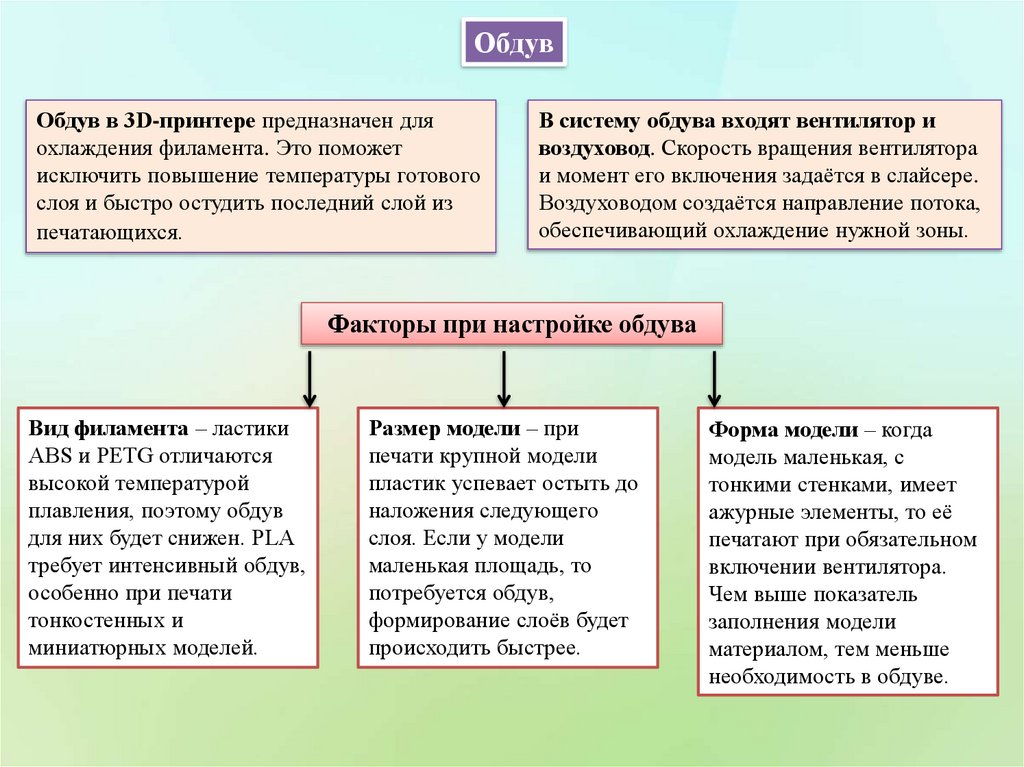

ОбдувОбдув в 3D-принтере предназначен для

охлаждения филамента. Это поможет

исключить повышение температуры готового

слоя и быстро остудить последний слой из

печатающихся.

В систему обдува входят вентилятор и

воздуховод. Скорость вращения вентилятора

и момент его включения задаётся в слайсере.

Воздуховодом создаётся направление потока,

обеспечивающий охлаждение нужной зоны.

Факторы при настройке обдува

Вид филамента – ластики

ABS и PETG отличаются

высокой температурой

плавления, поэтому обдув

для них будет снижен. PLA

требует интенсивный обдув,

особенно при печати

тонкостенных и

миниатюрных моделей.

Размер модели – при

печати крупной модели

пластик успевает остыть до

наложения следующего

слоя. Если у модели

маленькая площадь, то

потребуется обдув,

формирование слоёв будет

происходить быстрее.

Форма модели – когда

модель маленькая, с

тонкими стенками, имеет

ажурные элементы, то её

печатают при обязательном

включении вентилятора.

Чем выше показатель

заполнения модели

материалом, тем меньше

необходимость в обдуве.

16.

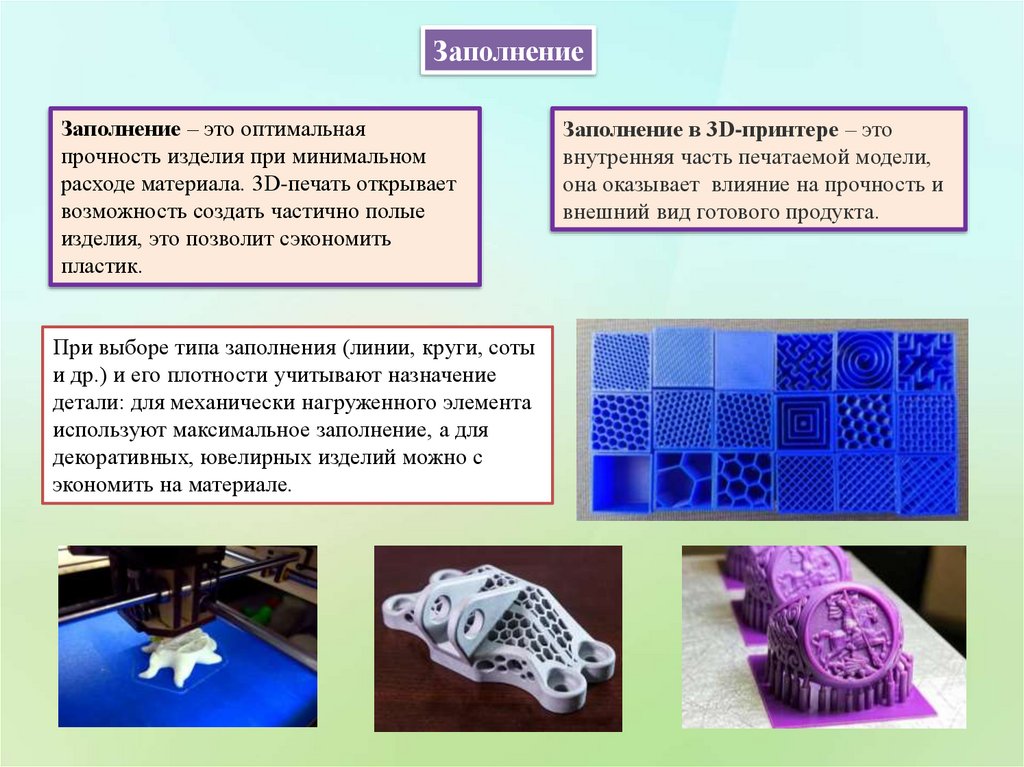

ЗаполнениеЗаполнение – это оптимальная

прочность изделия при минимальном

расходе материала. 3D-печать открывает

возможность создать частично полые

изделия, это позволит сэкономить

пластик.

При выборе типа заполнения (линии, круги, соты

и др.) и его плотности учитывают назначение

детали: для механически нагруженного элемента

используют максимальное заполнение, а для

декоративных, ювелирных изделий можно с

экономить на материале.

Заполнение в 3D-принтере – это

внутренняя часть печатаемой модели,

она оказывает влияние на прочность и

внешний вид готового продукта.

17.

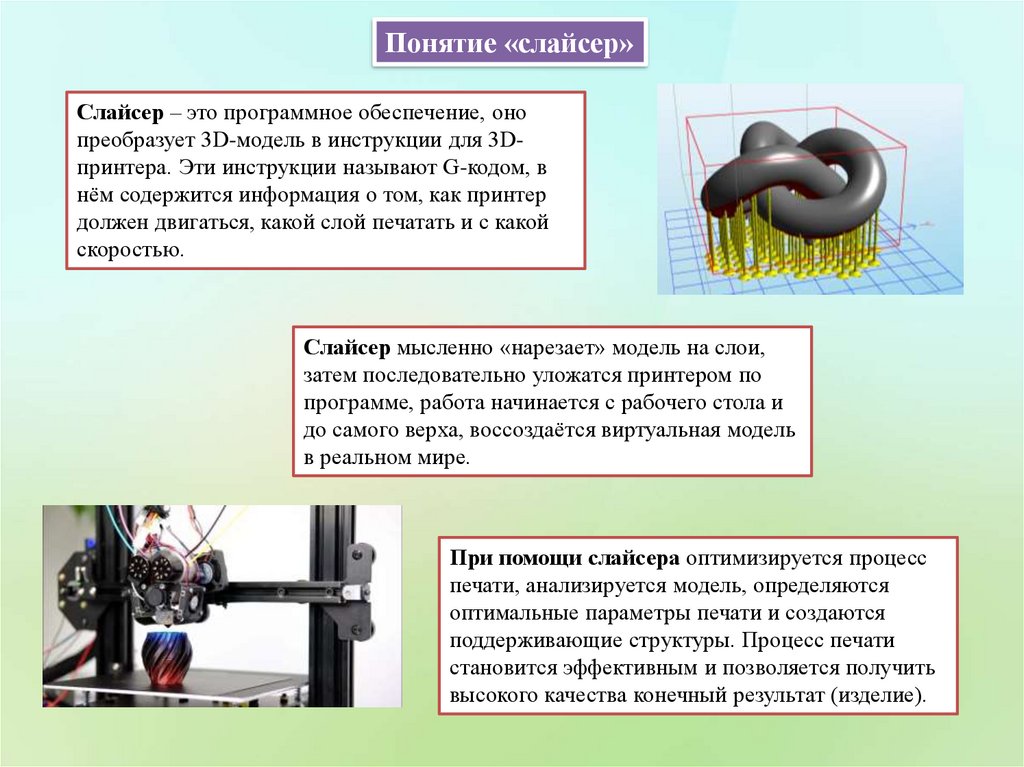

Понятие «слайсер»Слайсер – это программное обеспечение, оно

преобразует 3D-модель в инструкции для 3Dпринтера. Эти инструкции называют G-кодом, в

нём содержится информация о том, как принтер

должен двигаться, какой слой печатать и с какой

скоростью.

Слайсер мысленно «нарезает» модель на слои,

затем последовательно уложатся принтером по

программе, работа начинается с рабочего стола и

до самого верха, воссоздаётся виртуальная модель

в реальном мире.

При помощи слайсера оптимизируется процесс

печати, анализируется модель, определяются

оптимальные параметры печати и создаются

поддерживающие структуры. Процесс печати

становится эффективным и позволяется получить

высокого качества конечный результат (изделие).

18.

Основные ошибки в настройках слайсераНеправильный диаметр нити: надо

проверить настройку программы и

установить нужный параметр, который

есть на катушке пластика.

Маленький коэффициент

экструдирования: с помощью этого

параметра можно выявить количество

экструдируемого пластика. Для пластика

PLA необходимо установить

коэффициент 0,9, для ABS – около 1,0.

Введение значений, которые

превышают поддерживаемые

программным обеспечением

диапазоны: Cura – эта ошибка может

возникнуть, когда пользователем

вводятся значения для определённой

настройки, которые превышают

предопределённые ограничения.

Несоответствие толщины стенки и

диаметра сопла: когда толщина стенки 1

мм, а диаметр сопла 0,4, то получатся 2

стенки с тонкой щелью посередине.

Проблема может потребовать небольшой

доработки 3D-модели или использование

другого слайсера.

Маленький процент заполнения: Если

процент заполнения очень маленький, то

верхнему слою будет не на что

опереться. Необходимо увеличение

процента заполнения в настройках

слайсера.

Программное обеспечение

Программное обеспечение